Область техники, к которой относится изобретение.

Настоящее изобретение относится к способам изготовления деталей, испытывающих ударный и абразивный износ, аддитивным методом электродугового выращивания (WAAM - Weld Arc Additive Manufacturing).

Уровень техники.

Сегодня крупногабаритные и тяжёлые стальные заготовки получают литьём или ковкой. Оба процесса чрезвычайно капиталоёмкие, требуют больших временных и материальных затрат. Литьё к тому же не обеспечивает высоких механических характеристик и качества заготовок.

Известны способы получения градиентных материалов, заключающиеся, например, в последовательном нанесении слоев из различных порошков и их селективном спекании (Wang, Chunchau, Hu, Yiadong. Cu/Fe Powder Gradient Material Sintering by Laser Processing // Proceedings SPIE. Vol. 3550. Pp. 60-64. 1998).

Известен способ получения композиционных материалов с градиентной структурой (RU 2164260, опубл. 20.03.2001), включающий приготовление шихты, прессование и спекание в засыпке, при этом шихту готовят из соединений, выбранных из группы, состоящей из карбидов, оксикарбидов, карбонитридов, нитридов с добавлением сталей или сплавов, содержащих элементы, способные испаряться в процессе спекания, а спекание проводят в вакууме при 1200-1500°C с выдержкой 10-300 мин, при этом одна из поверхностей прессовки свободна от засыпки.

Известны способы лазерной аддитивной технологии, при котором ФГМ получают посредством выращивания детали в порошковом слое, либо путем локальной подачи металлического порошка и порошка армирующих соединений в зону выращивания. Так, например, известен способ лазерной аддитивной технологии, при котором металлическую проволоку и армирующие частицы химических соединений с ковалентной связью и высокими значениями твердости (карбидов и боридов переходных металлов) подают в расплавленную сварочную ванну в атмосфере инертного газа [Peter Kayode Farayibi Microstructural Evolution of Metal Matrix Composites Formed by Laser Deposition of Ti-6Al-4V Wire and WC-W2C Powder // Advanced Engineering Forum ISSN: 2234-991X, Vol. 26, pp 22-32 doi:10.4028/www.scientific.net/AEF.26.22 © 2018 Trans Tech Publications, Switzerland; Fuquan Li, Zhenzeng Gao, Liqun Li, Yanbin Chen Microstructural study of MMC layers produced by combining wire and coaxial WC powder feeding in laser direct metal deposition // Optics & Laser Technology 77 (2016) 134-143].

Известен из патента US 9101979 B2 (опубликован 11.08.2015), являющийся наиболее близким аналогом аддитивного способа получения изделий с градиентной структурой из тугоплавких металлов, где градиент достигается путем плавления металлических или легированных порошков с использованием лазера или путем плавления нескольких проволок с использованием электронного пучка.

Общим недостатком присущим большинству известных способов получения материалов с функционально градиентной структурой является их низкая производительность - не более 25 см3/ч, что сдерживает их применение в промышленности, особенно при изготовлении тяжелых и крупных заготовок. Также известные способы не позволяют получать тяжелые и крупные заготовки с градиентными свойствами.

В основу изобретения поставлена задача преодоления вышеупомянутых недостатков и создания способа получения методом электро-дуговой аддитивной технологии заготовок из сталей, выполненных полностью или частично с функционально-градиентной структурой и с получением при этом физико-механических и эксплуатационных свойств (например: таких как твердость и износостойкость) улучшенных по сравнению с традиционными технологиями, а в первую очередь - повышение стойкости к износу изготавливаемой детали.

Раскрытие изобретения.

Настоящее изобретение, главным образом, имеет целью предложить способ изготовления деталей, испытывающих ударный и абразивный износ, аддитивным методом электродугового выращивания, позволяющий обеспечить возможность повышения стойкости к износу изготавливаемой детали, что и является поставленной технический задачей.

Для достижения этой цели:

a. основу детали получают из сталей, обладающих свариваемостью и с пределом текучести от 300 Мпа и более,

b. рабочую поверхность выращивают на основе детали в местах износа с использованием сварочных проволок двух типов: первого - стойкой к износу проволоки и второго типа - пластичной проволоки,

c. благодаря энергетическому воздействию электрической дуги осуществляют плавление первой и второй сварочной проволоки и создают металло-композитную рабочую поверхность,

d. осуществляют управляемый капельный перенос расплавленного металла на выращиваемую заготовку чередующимися фрагментами напыления проволок первого и второго типа с образованием чередующихся фрагментов напыления проволок первого и второго типа.

Благодаря таким выгодным характеристикам появляется возможность повышения стойкости к износу изготавливаемой детали, потому что мы избегаем раскрашивания (при ударном воздействии) твердых слоев, они защищены от этого вязкими слоями. С другой стороны, вязкие слои защищены от износа стенками твердых слоев. Металло-композитная структура износостойкой поверхности обладает градиентными свойствами различных материалов, что обеспечивает достижение эффекта повышения эксплуатационной стойкости.

Существует возможный вариант изобретения, в котором в качестве проволоки первого типа используют стойкую к износу проволоку с твердостью в наплавленном состоянии от 49 HRC.

Благодаря таким выгодным характеристикам появляется возможность конкретного варианта использования проволоки первого типа.

Существует еще один возможный вариант изобретения, в ширину фрагментов и геометрию их нанесения определяют исходя из соображений получения максимальной стойкости детали к износу и обеспечению максимальной длительности ее жизненного цикла.

Благодаря таким выгодным характеристикам появляется возможность получения максимальной стойкости детали к износу и обеспечению максимальной длительности ее жизненного цикла.

Существует еще один возможный вариант изобретения, в котором ширину фрагментов и геометрию их нанесения определяют, исходя из соображений получения максимальной технологичности нанесения металло-композитного слоя.

Благодаря таким выгодным характеристикам появляется возможность получения максимальной технологичности нанесения металло-композитного слоя.

Существует еще один возможный вариант изобретения, в котором варьируют скорости подачи первой и второй проволок.

Благодаря таким выгодным характеристикам появляется возможность повысить разнообразие вариантов напыления.

Краткое описание чертежей.

Другие отличительные признаки и преимущества данного изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых:

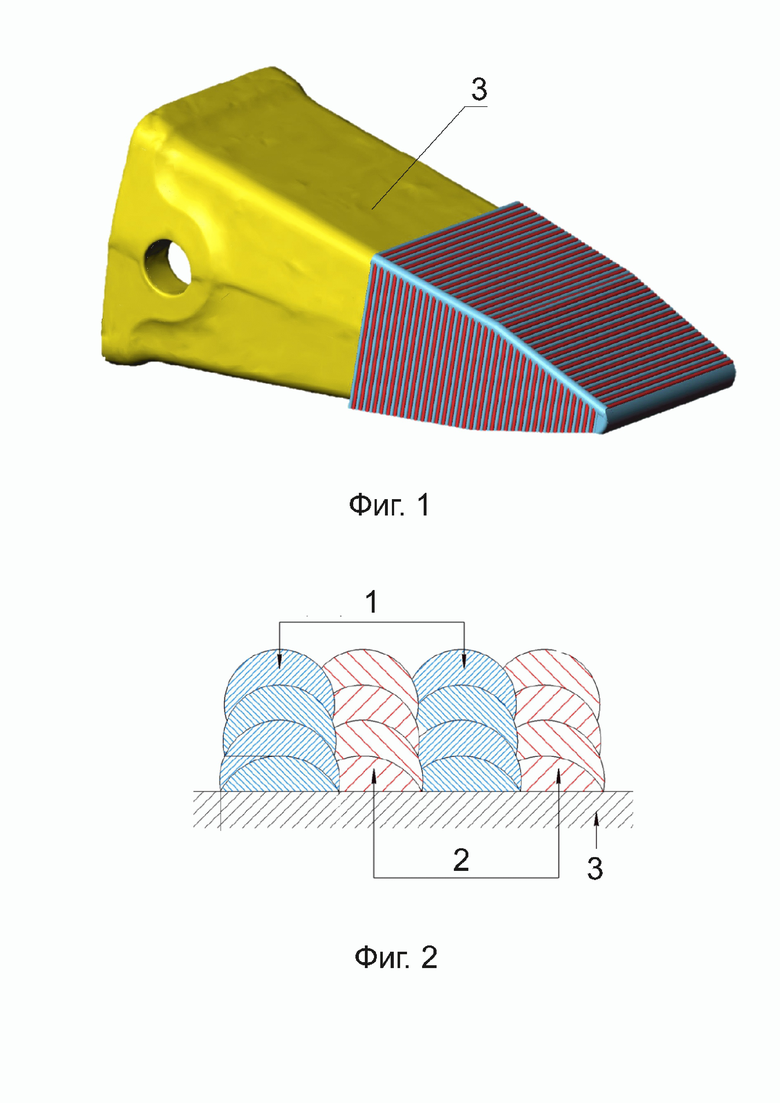

- фигура 1 изображает пример готового изделия, зуб ковша экскаватора, изготовленный предлагаемым способом, согласно изобретению,

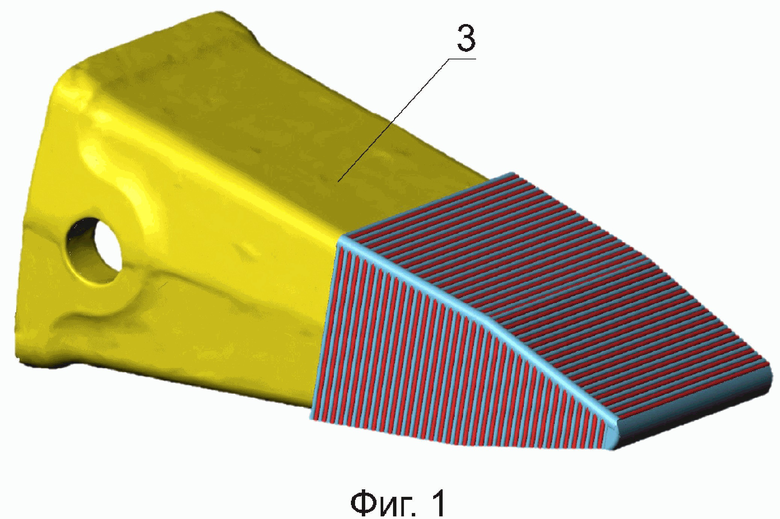

- фигура 2 изображает напыление слоев в примере готового изделия, зуба ковша экскаватора, изготовленного предлагаемым способом, согласно изобретению.

На фигурах обозначены:

1 - фрагменты напыление первой проволоки,

2 - фрагменты напыление второй проволоки,

3 - несущая основа детали.

В качестве проволок используют стальные, никелевые и иные сплавы металлов чёрной группы (Mo, V, Cr, W и другие).

Осуществление изобретения.

Способ изготовления деталей, испытывающих ударный и абразивный износ, аддитивным методом электродугового выращивания осуществляется следующим образом.

Силовая несущая основа деталей может быть получена методом литья или ковки из свариваемых марок стали, а так же выращиванием сварочной проволокой из недорогих конструкционных марок сталей, обладающих свариваемостью и с пределом текучести от 300 Мпа и более (например: Св.-08Г2С, ULTRA-700).

Изнашиваемые поверхности деталей покрываются металло-композитным слоем: чередующимися и примыкающими друг к другу фрагментами (валиками) см. фиг 1 и 2. Они состоят:

• из стойкой к износу проволоки, с твердостью в наплавленном состоянии от 49 HRC и более (например: проволоки UTP AF ROBOTIC 600, UTP AF ROBOTIC 601, UTP S LEDURIT 61 компании VOESTALPINE или Castolin 4327 компании Oerlikon)

• из пластичной проволоки, например: аустенитного класса Св-06Х18Н9Т или других марок.

Ширина фрагментов и геометрия их нанесения определяются исходя из соображений получения максимальной стойкости детали к износу, технологичности нанесения металло-композитного слоя.

Промышленная применимость.

Способ изготовления деталей, испытывающих ударный и абразивный износ, аддитивным методом электродугового выращивания может быть осуществлен специалистом на практике и при осуществлении обеспечивают реализацию заявленного назначения, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения.

Изобретение может быть использовано, например: для выращивания заготовок такого изделия, как шнеки, корпусные, дробящие и бронезащитные элементы горно-рудной техники, прокатные металлургические валки, корпуса и крышки реакторов, насосов и арматуры, элементы трубопроводов подверженные высокому абразивному износу, жаростойкие элементы печей и агрегатов, коленчатые валы дизельных двигателей и другие изделия.

Указанный способ позволяет получать изделия, к которым могут предъявляться требования к различию между свойствами приповерхностных и глубинных слоев материала, в зависимости от их функционального назначения. Как правило, такие изделия эксплуатируются в тяжелых условиях, характеризующихся высокими контактными, температурными и прочностными нагрузками, коррозией, кавитацией и другими.

Кроме того, изобретение может быть использовано для получения беспористой градиентной структуры тяжелых (без ограничений) и крупных (без ограничений) заготовок с высокой производительностью (300-1500 куб. см стали/час), характеризующейся минимальным количеством структурных дефектов, которые снижают конечные свойства изделия, также уровнем механических свойств лучше, чем у литья и проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ДЛЯ ТРУБОПРОВОДА | 2020 |

|

RU2829078C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| СПОСОБ СВАРКИ С ЛАЗЕРНЫМ НАНЕСЕНИЕМ МЕТАЛЛА, ДЕТАЛИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И ПРИМЕНЕНИЕ В НЕФТЯНОЙ, ГАЗОВОЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2017 |

|

RU2746510C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ПОДВЕРГАЮЩИХСЯ АБРАЗИВНОМУ ИЗНОСУ, В ЧАСТНОСТИ ПОВЕРХНОСТЕЙ ШНЕКОВЫХ ТРАНСПОРТЕРОВ | 1996 |

|

RU2110375C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ПОДЛОЖКИ, РАСПОЛОЖЕННОЙ В ИЛИ НА ТРАНСПОРТНОМ СРЕДСТВЕ, ПОДЛОЖКА С УКАЗАННЫМ ПОКРЫТИЕМ И СПОСОБ ФОРМИРОВАНИЯ УКАЗАННОГО ПОКРЫТИЯ НА ПОДЛОЖКЕ | 2008 |

|

RU2471888C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

Изобретение относится к способам изготовления деталей, испытывающих ударный и абразивный износ, аддитивным методом электродугового выращивания. Основу детали получают из сталей, обладающих свариваемостью, с пределом текучести от 300 МПа и более. Рабочую поверхность выращивают на основе детали в местах износа с использованием сварочных проволок двух типов: первого - стойкой к износу проволоки и второго типа - пластичной проволоки. Благодаря энергетическому воздействию электрической дуги осуществляют плавление первой и второй сварочных проволок и создают металлокомпозитную рабочую поверхность. Осуществляют управляемый капельный перенос расплавленного металла на выращиваемую заготовку чередующимися фрагментами напыления проволок первого и второго типа с образованием чередующихся фрагментов напыления проволок первого и второго типа. Технический результат изобретения - повышение стойкости к износу изготавливаемой детали. 4 з.п. ф-лы, 2 ил.

1. Способ изготовления деталей, испытывающих ударный и абразивный износ, аддитивным методом электродугового выращивания, при котором

a) основу детали получают из сталей, обладающих свариваемостью и с пределом текучести от 300 МПа и более,

b) рабочую поверхность выращивают на основе детали в местах износа с использованием сварочных проволок двух типов: первого - стойкой к износу проволоки и второго типа - пластичной проволоки,

c) благодаря энергетическому воздействию электрической дуги осуществляют плавление первой и второй сварочных проволок и создают металлокомпозитную рабочую поверхность,

d) осуществляют управляемый капельный перенос расплавленного металла на выращиваемую заготовку чередующимися фрагментами напыления проволок первого и второго типа с образованием чередующихся фрагментов напыления проволок первого и второго типа.

2. Способ по п.1, отличающийся тем, что в качестве проволоки первого типа используют стойкую к износу проволоку с твердостью в наплавленном состоянии от 49 HRC и более.

3. Способ по п.1, отличающийся тем, что ширину фрагментов и геометрию их нанесения определяют исходя из соображений получения максимальной стойкости детали к износу и обеспечения максимальной длительности ее жизненного цикла.

4. Способ по п.1, отличающийся тем, что ширину фрагментов и геометрию их нанесения определяют исходя из соображений получения максимальной технологичности нанесения металлокомпозитного слоя.

5. Способ по п.1, отличающийся тем, что управляют скоростью подачи первой и второй проволок, параметрами импульсов тока сварочного источника, межваликовой температурой, скоростью и траекторией перемещения сварочной горелки.

| US 9101979 B2, 11.08.2015 | |||

| СПОСОБ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНОГО ПОКРЫТИЯ ПРИ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2016 |

|

RU2641427C1 |

| Способ изготовления башмака дискового тормоза подвижного состава | 2022 |

|

RU2791122C1 |

| Способ восстановления рабочих органов чизельных плугов | 2021 |

|

RU2763818C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПУСКА АСИНХРОННЫХ ДВИГАТЕЛЕЙ | 1929 |

|

SU22788A1 |

| CN 101593878 B, 29.09.2010 | |||

| DE 3300989 A1, 19.07.1984. | |||

Авторы

Даты

2025-05-21—Публикация

2024-08-19—Подача