Изобретение относится к области композиционных материалов на керамической основе (керамика на основе оксида алюминия), наполненного оловом или сплавом олово свинец (содержание в сплаве олова 40%, свинца 60%. В соотношении 70-85% масс. диэлектрической керамической матрицы и 15-30% масс. электропроводящего наполнителя. Полученный материал может использоваться в качестве греющего элемента в системе прямого электрического обогрева. Данный материал востребован в химической, нефтегазовой промышленности в агрессивных средах с рабочими температурами до 200°С.

Известен способ получения электропроводящей композиции (патент RU 1572305 ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ, опубл. 20.05.1995), использованной при изготовлении толстопленочных проводников. Такую композицию готовят смешением стеклосвязки со смесью соединений никеля с бором, причем стеклосвязки имеет состав, масс.%: PbO 61,4-65,7; ZnO 8,2-11,9; B2O311,6-13,8; TiO2 8,0-9,5; Nb2O5 0,2-0,4; CuO 4,9-5,4, а смесь соединений никеля с бором, мас.%: Ni 90-95, B 5-10. содержание компонентов в электропроводящей композиции, мас.%: смесь соединений никеля с бором 75-95, стеклосвязка 5-25. Композиция вжигается при 550-750°С.

Недостатком материала является использование исходных веществ с квалификацией «ч» или «хч».

Известен способ получения электропроводящей графитокерамики (патент RU 2106325 СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ ГРАФИТОКЕРАМИКИ, опубл. 10.03.1998) на основе природного минерального сырья для производства нагревательных элементов различного назначения. Для производства электропроводящего графито-керамического материала с широким диапазоном величин удельного электрического сопротивления используют сырьевую смесь, содержащую 10-30 масс.% кристаллического графита и 70-90 масс.% легкоплавкой глины, а обжиг изделий ведут в условиях, ограничивающих доступ воздуха, при температуре от 700 до 800°С. Полученный материал имеет электрическое сопротивление от 1,8×102 до 4×10- 3Ом×м.

Недостатками является использование в качестве электропроводящего наполнителя углерода, что ограничивает область применения из-за выгорания углерода.

Известен полупроводниковый материал (патент RU 2033986 ПОЛУПРОВОДНИКОВЫЙ МАТЕРИАЛ Опубликовано: 30.04.1995) материал следующего состава, масс.%: оксид титана 28-30; оксид циркония 8-10; тугоплавкий металл VI группы периодической системы 10-12; тугоплавкое стекло 48-54 для изготовления запальных свечей поверхностного разряда, применяемых в двигателях внутреннего сгорания.

Недостатком полупроводникового материала является использования в качестве керамической матрицы оксидов квалификации «ч» и «хч».

Известен керамический нагревательный элемент (патент RU 2154361 КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, опубл. 10.08.2000 Бюл. № 22), представляющий собой подложку из нитрида алюминия и нагревательный проводник с примесями. Нагревательный проводник, контактные и монтажные площадки выполнены из тугоплавкого металла типа вольфрама, и/или молибдена, и/или никеля с примесями из того же материала, что и подложка. Способ изготовления керамического электронагревательного элемента заключается в том, что нагревательный проводник наносят и вжигают в подложку, нагревательный проводник, контактные и монтажные площадки вжигают в подложку совместно и одновременно с ее спеканием в защитной газовой атмосфере азота в смеси c водородом или без него при 1700-1900°С.

Недостатком являются операции вжигания, а также необходимость создания в процессе спекания бескислородной атмосферы.

Известен полупроводниковый материал (патент RU 2279729 ПОЛУПРОВОДНИКОВЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ, опубл. 10.07.2006 Бюл. № 19),обладающий стойкостью к тепловым, механическим и электрическим нагрузкам, с широким спектром электрической проводимости (как обратной величины электрическому сопротивлению) - от 1⋅10-2 до 2,5⋅102Ом×м.Полупроводниковый керамический материал выполнен на основе соединения Y(Ва1-xВеx)2Cu3O7 где 1≥х≥0,7, получаемый перемешиванием исходных порошков Y2O, ВаСО3, BeO, CuO в безводном спирте, их прессованием под давлением 10 атм и спеканием при температуре 920-1100°С, при котором Be частично замещается Ва, содержащимся в черепе керамики на основе Y(Ba1-XВеX)2Cu3O7, где 0,001<х<0,4 с образованием ряда твердых растворов.

Недостатком данного материала является использование дорогостоящих редкоземельных металлов для его изготовления.

Задача и технический результат изобретения заключались в получении композиционного керамического материала, пригодного для изготовления греющих элементов в системах прямого электрического обогрева с удельным электрическим сопротивлением в пределах 0,115-0,159 мкОм⋅м.

Керамический электропроводящий композиционный материал для греющих элементов систем прямого электрического обогрева с удельным электрическим сопротивлением от 0,115 мкОм⋅м до 0,159 мкОм⋅м содержит алюмооксидную керамику в количестве 70-85 масс.% в качестве диэлектрической матрицы и электропроводящий наполнитель в количестве 15-30 масс.% в виде олова или сплава олово/свинец в соотношении 60% олова и 40% свинца. Данный материал может найти применение в качестве греющих элементов в устройствах прямого электрического обогрева в агрессивных средах с рабочими температурами до 200°С.

Для решения данной задачи и достижения технического результата использовались следующие приемы. Гидроксид алюминия модификации Al2O3×4H2O был получен разложением алюминатного раствора. Порошок состоял из изолированных поликристаллических частиц с хорошей огранкой. Основное количество частиц имели размер от 0,5 до 4 мкм, а также присутствовали частицы размером до 8 мкм. Средний размер частиц порошка составил 2,6 мкм. Порошок гидроксида алюминия предварительно нагревали на воздухе до 350°С и выдерживали в течение времени, обеспечивающего выжигание стеарина с поверхности его частиц и формирование замещающих стеарин пассивирующих алюмооксидных пленок. Полученный порошок смешивали с электропроводящим наполнителем в пропорциях 15-30 масс.% наполнителя и 70-85 масс.% гидроксида алюминия в барабанных смесителях с перемешивающим устройством. Полученную смесь загружали в огнеупорную емкость и нагревали на воздухе до 550°С, инициируя зажигание его поверхности и последующее горение всего объема порошка. Длительность горения загрузки порошка массой 50 г 10-15 с, максимальная яркостная температура горения около 1800°С. После завершения горения формировался спек. Его измельчали в планетарной мельнице, используя емкости барабаны и сферические помольные тела из корунда. Из измельченного спека под давлением 200 МПа прессовали опытные образцы и спекали их на воздухе при 1700°С в течение 2 ч.

Решение поставленной задачи обуславливается равномерным распределением частиц олова или оловянного сплава и гидроксида алюминия с образованием двух непрерывных фаз: проводящей и диэлектрической. Проводящая фаза представляет собой электропроводящую сетку, зафиксированную алюмооксидной диэлектрической фазой. При этом диэлектрическая фаза, представляющая собой керамическую основу, отвечает за физико-механические характеристики композиционного материала, а металлическая фаза отвечает за электрические характеристики. Таким образом, полученный материал обладает высокой устойчивостью к агрессивным средам, характерной для керамических и металлических материалов, стойкостью к температурам до 200°С (температурная стойкость материалов определяется температурой плавления металлической фазы).

Электропроводные свойства полученных материалов иллюстрируются исследованиями образцов материала, полученных по вышеописанной методике. Изготавливались цилиндрические образцы диаметром 40 мм и высотой 20 мм.

Сопротивление образцов измеряли при помощи мультиметра, прикладывая пластинчатые электроды к основаниям цилиндрических образцов по всей площади основания.

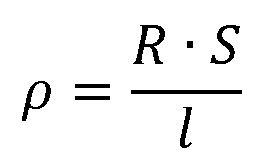

Удельное сопротивление образцов рассчитывали по формуле:

где R – сопротивление образца, Ом;S – площадь поперечного сечения образца, м; l – длина образца, м.

Состав образцов и их удельное сопротивление представлены в табл. 1.

Таблица 1. Удельное сопротивление образцов керамических электропроводящих композитов

масс.%

масс.%

масс.%

Из сведений, представленных в табл. 1 следует, что керамические композиты материалы с содержанием алюмооксидной керамики 70-85 масс.% и наполненной оловом или сплавом олово/свинец (в соотношении 60%/40%) в количестве 15-30 масс.% обладают удельным электрическим сопротивлением (обратной величины электропроводимости или электропроводности) на уровне олова или сплава олово/свинец 60/40 от 0,115 до 0,159 мкОм⋅м и могут использоваться в качестве греющих элементов в системах прямого электрического обогрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводный композиционный материал на керамической основе | 2021 |

|

RU2787509C1 |

| Электропроводящий морозостойкий полимерный композиционный материал | 2024 |

|

RU2832823C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| СУСПЕНЗИЯ ДЛЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ ПО ТЕХНОЛОГИИ DLP | 2023 |

|

RU2821459C1 |

| Электропроводящая композиция | 1990 |

|

SU1728887A1 |

| Нагревательное устройство, его применение, омически резистивное покрытие, способ нанесения покрытия путем холодного распыления и применяемая в нем смесь частиц | 2019 |

|

RU2774672C1 |

| Способ изготовления электропроводящих покрытий на диэлектрических деталях электровакуумных приборов | 1979 |

|

SU860166A1 |

| ЧЕРНИЛА ДЛЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ ПО ТЕХНОЛОГИИ DIW | 2023 |

|

RU2841058C1 |

Изобретение относится к области технической керамики, а именно к производству электропроводящих керамических композитов, наполненных оловом и/или его сплавами, которые могут быть использованы в качестве греющих элементов в системах прямого электрического обогрева. Электропроводящая композиция включает в себя керамическую матрицу на основе алюмооксидной керамики в количестве от 70 до 85 масс.% и электропроводящий наполнитель в виде олова или сплава олово-свинец в количестве от 15 до 30 масс.% и может применяться в качестве греющих элементов в системах прямого электрического обогрева в агрессивных средах с рабочими температурами до 200°С. Технический результат - полученный материал имеет удельное электрическое сопротивление 0,115-0,159 мкОм⋅м. 1 табл.

Керамический электропроводящий композиционный материал для греющих элементов систем прямого электрического обогрева с удельным электрическим сопротивлением от 0,115 мкОм·м до 0,159 мкОм⋅м, содержащий алюмооксидную керамику в количестве 70-85 масс.% в качестве диэлектрической матрицы и электропроводящий наполнитель в количестве 15-30 масс.% в виде олова или сплава олово/свинец в соотношении 60% олова и 40% свинца.

| ПОЛУПРОВОДНИКОВЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2279729C2 |

| КЕРАМИЧЕСКИЙ КОРУНДОВЫЙ АБРАЗИВНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2126318C1 |

| Шлакосмывное устройство | 1979 |

|

SU800495A1 |

| EP 414910 A4, 13.11.1991. | |||

Авторы

Даты

2024-12-25—Публикация

2024-02-15—Подача