Изобретение относится к полученной экструзией с раздувом пленке, изготовленной из полипропиленовых терполимеров, и к полипропиленовым терполимерам как таковым.

Уровень техники

Оптимизация полученных экструзией с раздувом пленок на основе сополимеров полипропилена (ПП) представляет собой многомерную задачу. Было предпринято много попыток оптимизировать материалы, пригодные для пленки. WO 2002/057342 А1 описывает биаксиально-ориентированную ПП (БОПП) пленку, изготовленную из сополимеров, полученных с использованием катализатора Циглера-Натта, содержащих по меньшей мере 0,8 масс. % этилена, в частности от 0,8 до 1,5 масс. %. Хотя при этом упоминаются ПП терполимеры, такие материалы в данном случае не раскрыты. Литые пленки, изготовленные из ПП сополимеров, показали нежелательную высокую мутность. WO 2009/019169 А1 описывает способ получения ПП терполимеров, полученных с использованием катализатора Циглера-Натта, подходящих для экструзии с раздувом пленки, содержащей по меньшей мере 8 масс. % общего количества сомономеров, при этом сомономерные звенья получают из этилена и С4-C8 альфа-олефинов путем использования катализатора с 1,3-диэфирным внутренним донором. В соответствии с WO 2009/019169 А1 оптимальный баланс свойств должен наблюдаться при сочетании содержания этилена ниже 2,5 масс. % с содержанием 1-бутена выше 10 масс. %, при этом, альтернативно, когда содержание этилена превышает 2,5 масс. %, содержание 1-бутена должно быть ниже 10 масс. %. В композиции с содержанием 1,2 масс. % этилена и 11,3 масс. % 1-бутена, то есть при отношении С4/С2 (масс./масс.) 9,4, получалось ТНС вплоть до 107,4°С и 0,2% мутности (1 мм пластинка). Однако пленки имели неприемлемо высокие уровни экстрагируемых гексаном (С6) веществ от 2,8 масс. % или выше. US 6388040 относится к БОПП-пленкам, то есть к совершенно другому типу пленки, изготовленной из композиций с различными температурами плавления.

ЕР 3192817 А1 раскрывает способ получения терполимера, включающего звенья, полученные из 1-бутена, с использованием сшитого металлоценового соединения. ЕР 3192817 А1 определяет сверхширокие диапазоны для структурных звеньев, полученных из 1-бутена, а именно от 4 мол.% до 45 мол.%, и структурных звеньев, полученных из этилена, от 4 мол.% до 45 мол.%, с приведенными в примерах количествами 12,8 мол.% этилена и 21,1 мол.% 1-бутена. Хотя в ЕР 3192817 А1 предложены пленки, в этом случае пленки фактически не раскрыты.

Таким образом, по-прежнему существует потребность в полученной экструзией с раздувом пленке на основе ПП терполимера, имеющей низкую температуру начала сваривания, например, заметно ниже 120°С, низкую мутность, например, менее 6,0%, и особенно низкое содержание экстрагируемых гексаном веществ (FDA), например, менее 0,75 масс. %. В то же время пленка должна иметь адекватный показатель текучести расплава и высокую ударную прочность методом падения дротика.

Эти аспекты рассматриваются в данном изобретении, которое основано на выводе о том, что благоприятная комбинация низкого содержания экстрагируемых гексаном веществ, низкой мутности, хорошей ударной прочности методом падения дротика и хороших уплотняющих свойств может быть обеспечена, когда тщательно подобраны количества звеньев этилена, звеньев 1-бутена, их общее количество, 2,1-региодефекты, молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, и общее количество дефектов.

Сущность изобретения

В данном изобретении, таким образом, предложена полученная экструзией с раздувом пленка, изготовленная из этилен-пропилен-1-бутенового терполимера, включающего

a) звенья, полученные из этилена, в количестве от 0,8 до 2,8 мол.% по отношению к общему количеству терполимера; и

b) звенья, полученные из пропилена, в количестве от 91,6 до 95,8 мол.% по отношению к общему количеству терполимера; и

c) звенья, полученные из 1-бутена, в количестве от 3,4 до 5,6 мол.% по отношению к общему количеству терполимера,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 4,5 до 8,0 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, от 1,5 до 5,0; и

g) 2,1-региодефекты в количестве от 0,20 до 0,45 мол.%, определяемые 13С ЯМР анализом (как описано в экспериментальной части); и

h) показатель текучести расплава ПТР2 (230°С / 2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Тпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Тпл<[150-1,6*(дефекты)-0,14*(дефекты)2]°С,

где «дефекты» означают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1-региодефектов, все значения в мол.%, и

при этом полученная экструзией с раздувом пленка имеет температуру начала сваривания (ТНС) (определяемую способом, описанным в экспериментальной части) ниже 117°С.

В изобретении также предложен этилен-пропилен-1-бутеновый терполимер, включающий

a) звенья, полученные из этилена, в количестве от 0,8 до 2,8 мол.% по отношению к общему количеству терполимера; и

b) звенья, полученные из пропилена, в количестве от 91,6 до 95,8 мол.% по отношению к общему количеству терполимера; и

c) звенья, полученные из 1-бутена, в количестве от 3,4 до 5,6 мол.% по отношению к общему количеству терполимера,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 4,5 до 8,0 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, в диапазоне от 1,5 до 5,0; и

g) 2,1- региодефекты в количестве от 0,20 до 0,45 мол.%, определяемые 13С ЯМР анализом (как описано в экспериментальной части); и

h) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Тпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Тпл<[150-1,6*(дефекты)-0,14*(дефекты)2]°С,

при этом «дефекты» обозначают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1- региодефектов, все значения в мол.%.

Преимущественные варианты полученной экструзией с раздувом пленки и этилен-пропилен-1-бутенового терполимера указаны в зависимых пунктах формулы изобретения.

В еще одном аспекте изобретение относится к композиции, включающей этилен-пропилен-1-бутеновый терполимер, согласно изобретению, в количестве по меньшей мере 97 масс. %.

Определения

Региодефекты полимеров пропилена могут быть трех различных типов, а именно 2,1-эритро (2,1е), 2,1-трео (2,1t) и 3,1-дефекты. Подробное описание структуры и механизма образования региодефектов в полипропилене можно найти, например, в Chemical Reviews 2000, 100(4), p.1316-1327. Эти дефекты измеряют с помощью 13С ЯМР-спектроскопии, как более подробно описано ниже.

Термин «2,1-региодефекты», используемый в настоящем изобретении, определяет сумму 2,1-эритро-региодефектов и 2,1-трео-региодефектов.

«Терполимер» согласно данному изобретению обозначает полимер, полученный из мономеров этилена, пропилена и 1-бутена, причем эти мономеры могут быть найдены в полимерной цепи. Содержание звеньев, полученных из этих мономеров, составляет 100 мол.%. Псевдо-терполимеры, полученные из смесей двух сополимеров, не подпадают под термин «терполимер» в соответствии с настоящим изобретением. Псевдотерполимеры могут быть распознаны с помощью комбинированного метода TREF-IR, комбинированного метода TREF-NMR или аналогичных методов. По определению, терполимер согласно настоящему изобретению не представляет собой смесь двух сополимеров.

Термин «дефекты» обозначает сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1- региодефектов, все значения в мол.%.

В тех случаях, когда в данном описании и формуле изобретения использован термин «содержащий», он не исключает других, не указанных элементов, имеющих большое или второстепенное функциональное значение. Для целей настоящего изобретения термин «состоящий из» считают предпочтительным воплощением термина «содержащий». Если далее группа определена как содержащая по меньшей мере определенное количество воплощений, то это также следует понимать, как раскрывающее группу, которая предпочтительно состоит только из этих воплощений.

Всякий раз, когда используют термины «включающий» или «имеющий», эти термины должны быть эквивалентны термину «содержащий», как определено выше.

Если использована форма существительного в единственном числе, это включает множественное число этого существительного, если специально не указано что-либо другое.

Бимодальный в отношении звеньев, полученных из 1-бутена, означает, что терполимер может быть получен в двух реакторах, соединенных последовательно, с коэффициентом разделения потоков от 40:60 до 60:40, при этом эти реакторы эксплуатируют таким образом, что промежуточный терполимер, производимый в первом реакторе, отличается от конечного терполимера по содержанию звеньев, полученных из 1-бутена, по меньшей мере на 20%, при этом все содержания рассматривают в процентах по массе, и в качестве эталона используют значение в первом реакторе. Например, 5,0 масс. % (первый реактор) и 6,1 масс. % (конечный) удовлетворяют этому требованию.

Бимодальный в отношении молекулярной массы означает, что терполимер может быть получен в двух реакторах, соединенных последовательно, с коэффициентом разделения потоков от 40:60 до 60:40, при этом эти реакторы эксплуатируют таким образом, что промежуточный терполимер, производимый в первом реакторе, отличается от конечного терполимера по показателю текучести расплава (ISO 1133, нагрузка 2,16 кг, 230°С) по меньшей мере на 20%, например, 1,5 г/10 мин (первый реактор) и 1,8 г/10 мин (конечный).

Терполимер и композиция

Количество региоинверсий в некоторой степени зависит от количества сомономера, то есть чем выше содержание сомономера, тем ниже содержание 2,1- региодефектов. Кроме того, на 2,1- региодефекты может влиять выбор температуры полимеризации: более высокая температура полимеризации благоприятствует более низкому содержанию 2,1- региодефектов.

В другом предпочтительном аспекте терполимер является бимодальным в отношении звеньев, полученных из 1-бутена. Как указано выше в определениях, это означает, что присутствуют два полимера, в результате чего указанные полимеры различаются по содержанию в них 1-бутена. Само собой разумеется, что бимодальность в отношении содержания 1-бутена может быть достигнута путем использования двух или более реакторов последовательно или с помощью других мер, таких как параллельные реакторные установки и последующее смешивание, например, в растворе.

В другом предпочтительном аспекте терполимер является бимодальным в отношении молекулярной массы. Как указано в разделе определения, это опять-таки означает наличие двух полимеров, в результате чего указанные полимеры различаются по показателю текучести расплава. Те же меры, что описаны выше, и использование агента переноса цепи, обычно водорода, будут подходить для этой цели.

Композиция согласно изобретению, включает терполимер в количестве 97 масс. %. Предпочтительно, композиция согласно настоящему изобретению состоит из терполимера, как описано здесь, и добавок. Добавки предпочтительно выбирают из группы, состоящей из скользящих агентов, антиадгезивных агентов, УФ-стабилизаторов, антистатиков, поглотителей кислот, альфа-зародышеобразующих агентов, антиоксидантов и их смесей. Такие добавки широко известны специалистам в данной области техники.

Скользящие агенты мигрируют на поверхность и играют роль смазочных материалов при трении полимера к полимеру и полимера против металлических роликов, в результате чего снижается коэффициент трения (Ктр). Примерами являются амиды жирных кислот, такие как эрукамид (CAS No. 112-84-5), олеамид (CAS No. 301-02-0), стеарамид (CAS No. 124-26-5) или их комбинации.

Примерами антиоксидантов, которые обычно используют в данной области техники, являются стерически затрудненные фенолы (такие как CAS No. 6683-19-8, также продаваемый как Irganox 1010 FF™ от BASF), антиоксиданты на основе фосфора (такие как CAS No. 31570-04-4, также продаваемый как Hostanox PAR 24 (FF)™ от Clariant или Irgafos 168 (FF)™ от BASF), антиоксиданты на основе серы (такие как CAS No. 693-36-7, продаваемый как Irganox PS-802 FL™ от BASF), антиоксиданты на основе азота (такие как 4,4'-бис(1,1'-диметилбензил)дифениламин) или смеси антиоксидантов.

Поглотители кислот также широко известны в данной области техники. Примерами являются стеарат кальция (CAS No. 1592-23-0), стеарат цинка (CAS No. 557-05-1), стеарат натрия, оксид магния и цинка, синтетический гидроталькит (например, SHT, CAS No. 11097-59-9), лактаты и лактилаты.

Распространенными антиадгезивными агентами являются природный диоксид кремния, такой как диатомовая земля (например, CAS No. 60676-86-0 (SuperFloss™), CAS No. 60676-86-0 (SuperFloss™ E™) или CAS No. 60676-86-0 (Celite 499™)), синтетический диоксид кремния (например, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 112926-00-8, CAS No. 7631-86-9, или CAS No. 7631-86-9), силикаты (такие как силикат алюминия, каолин, CAS No. 1318-74-7, алюмосиликат натрия CAS No. 1344-00-9, кальцинированный каолин CAS No. 92704-41-1, силикат алюминия CAS No. 1327-36-2 или силикат кальция CAS No. 1344-95-2), синтетические цеолиты (такие как гидрат алюмосиликата натрия-кальция CAS No. 1344-01-0, CAS No. 1344-01-0 или гидрат алюмосиликата натрия-кальция CAS No. 1344-01-0).

Подходящими УФ-стабилизаторами являются, например, бис-(2,2,6,6-тетраметил-4-пиперидил)-себацинат (CAS No. 52829-07-9, Tinuvin 770); 2-гидрокси-4-н-октоксибензофенон (CAS No. 1843-05-6, Chimassorb 81).

Могут также быть добавлены альфа-зародышеобразующие агенты, такие как бензоат натрия (CAS No. 532-32-1); смесь гидрокси-бис[2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата] алюминия и миристата лития (коммерчески доступная как Adekastab NA-21 от Adeka Palmarole, Франция) или 1,3:2,4-бис(3,4-диметилбензилиден)сорбитол (CAS No. 135861-56-2, коммерчески доступный как Millad 3988 от Milliken, США).

Подходящими антистатиками являются, например, сложные эфиры глицерина (CAS No. 97593-29-8) или этоксилированные амины (CAS No. 71786-60-2 или 61791-31-9) или этоксилированные амиды (CAS No. 204-393-1).

Наиболее предпочтительно, когда эти добавки присутствуют в диапазоне от 0,01 до 2,0 масс. % в расчете на общую массу полимерной композиции.

В самом общем воплощении этилен-пропилен- 1-бутеновый терполимер включает

a) звенья, полученные из этилена, в количестве от 0,8 до 2,8 мол.% по отношению к общему количеству терполимера; и

b) звенья, полученные из пропилена, в количестве от 91,6 до 95,8 мол.% по отношению к общему количеству терполимера; и

c) звенья, полученные из 1-бутена, в количестве от 3,4 до 5,6 мол.% по отношению к общему количеству терполимера,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 4,5 до 8,0 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, в диапазоне от 1,5 до 5,0;

g) 2,1- региодефекты в количестве от 0,20 до 0,45 мол.%, определяемые 13С ЯМР анализом (как описано в экспериментальной части);

h) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Тпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению Тпл<[150-1,6*(дефекты)-0,14*(дефекты)2]°С,

при этом «дефекты» обозначают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1- региодефектов, все значения в мол.%.

В предпочтительном воплощении этилен-пропилен-1-бутеновый терполимер имеет

a) звенья, полученные из этилена в количестве от 1,3 до 2,4 мол.% по отношению к общему терполимеру; и

b) звенья, полученные из пропилена в количестве от 92,2 до 94,1 мол.% по отношению к общему терполимеру; и

c) звенья, полученные из 1-бутена в количестве от 4,6 до 5,4 моль % по отношению к общему терполимеру,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 5,8 до 7,5 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, от 1,6 до 4,5; и

g) 2,1- региодефекты в количестве от 0,20 до 0,40 мол.%, определяемые 13С ЯМР анализом (как описано в экспериментальной части); и

h) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133 в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Тпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Тпл<[150-1,6*(дефекты)-0,14*(дефекты)2]°С,

при этом «дефекты» обозначают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1- региодефектов, все значения в мол. %.

Катализаторы

Ряд катализаторов может быть подходящим для данного изобретения.

Как правило, каталитическая система, используемая в настоящем изобретении, может быть получена, как описано в WO 2018/122134 А1. Катализатор можно использовать в нанесенной или ненанесенной форме, предпочтительно в нанесенной форме. Используемый материал носителя в виде твердых частиц предпочтительно представляет собой органический или неорганический материал, такой как диоксид кремния, оксид алюминия или диоксид циркония, или смешанный оксид, такой как диоксид кремния-оксид алюминия, в частности, диоксид кремния, оксид алюминия или диоксид кремния-оксид алюминия. Предпочтительным является использование диоксида кремния в качестве носителя. Специалисту известны процедуры, необходимые для нанесения металлоценового катализатора на носитель.

Особенно предпочтительно, носитель представляет собой пористый материал, так что комплекс может быть загружен в поры носителя, например, с использованием способа, аналогичного описанным в WO 94/14856 (Mobil), WO 95/12622 (Borealis) и WO 2006/097497.

Средний размер частиц носителя - диоксида кремния обычно может составлять от 10 до 100 мкм. Однако оказалось, что особые преимущества могут быть получены, если носитель имеет средний размер частиц от 15 до 80 мкм, предпочтительно от 18 до 50 мкм.

Средний размер пор носителя диоксида кремния может находиться в диапазоне от 10 до 100 нм, а объем пор от 1 до 3 мл/г.

Примерами подходящих материалов носителя являются, например, ES757, производимый и продаваемый PQ Corporation, Sylopol 948, производимый и продаваемый компанией Grace, или диоксид кремния SUNSPERA DM-L-303, производимый AGC Si-Tech Со. Носители могут быть дополнительно прокалены перед использованием для приготовления катализатора для достижения оптимального содержания силанольной группы.

Использование этих носителей является обычным в данной области техники.

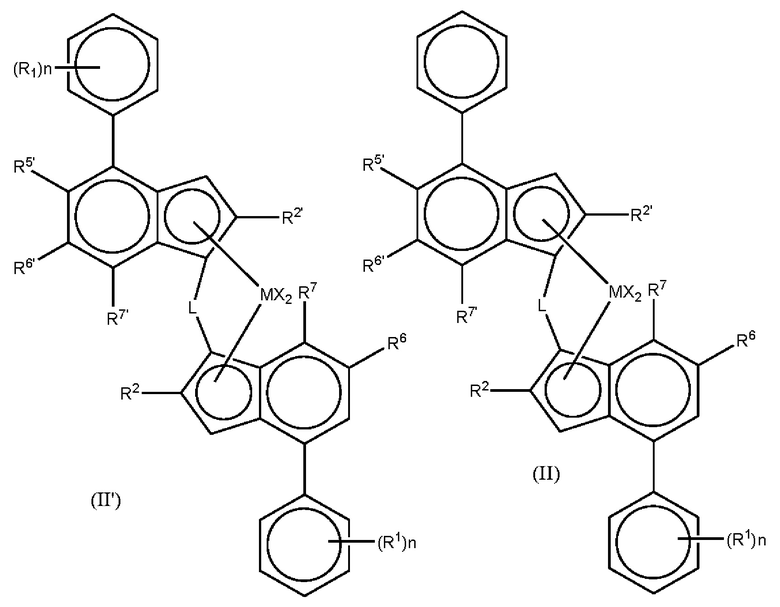

Предпочтительными комплексами, используемыми в изобретении, являются комплексы формулы (II') или (II)

где M представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил, С3-10-циклоалкил, три(С1-20-алкил)силил, С6-20-арил, С7-20-арилалкил или С7-20-алкиларил;

каждый из R2 или R2' представляет собой С1-10-алкильную группу;

R5' представляет собой C1-10 алкильную группу или группу Z'R3';

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу; предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкильную группу или группу ZR3, и R7' представляет собой водород;

Z и Z' независимо друг от друга представляют собой О или S;

R3' представляет собой С1-10-алкильную группу или С6-10-арильную группу, возможно замещенную одной или более галогенсодержащими группами;

R3 представляет собой С1-10-алкильную группу;

каждый n независимо составляет от 0 до 4, например, 0, 1 или 2;

и каждый R1 независимо представляет собой C1-20-гидрокарбильную группу, например, С1-10-алкильную группу.

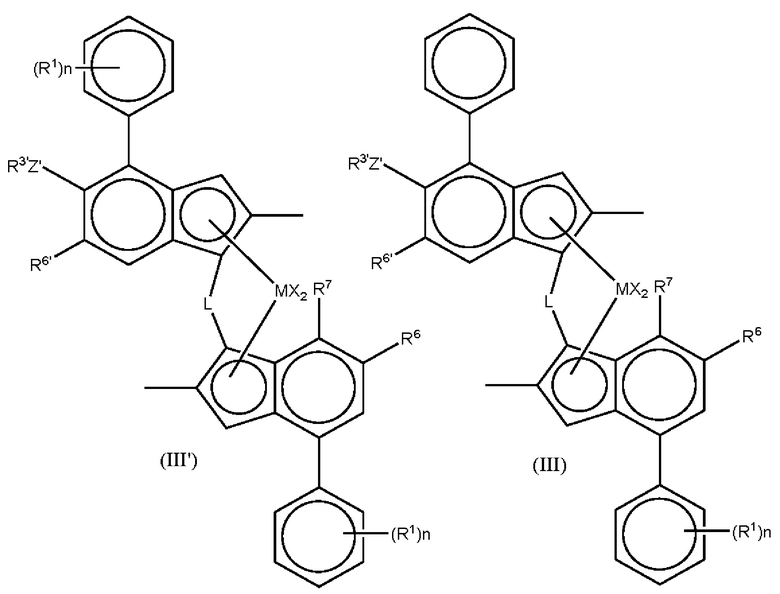

Другими предпочтительными комплексами, используемыми в изобретении, являются комплексы формулы (III') или (III):

где M представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, С1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C- или -R'2Si-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил или С3-10-циклоалкил;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или OC1-6-алкил; Z' представляет собой О или S;

R3' представляет собой С1-10-алкильную группу или С6-10-арильную группу, возможно замещенную одной или более галогенсодержащими группами;

n независимо составляет от 0 до 4, например, 0, 1 или 2; и каждый R1 независимо представляет собой С1-10-алкильную группу.

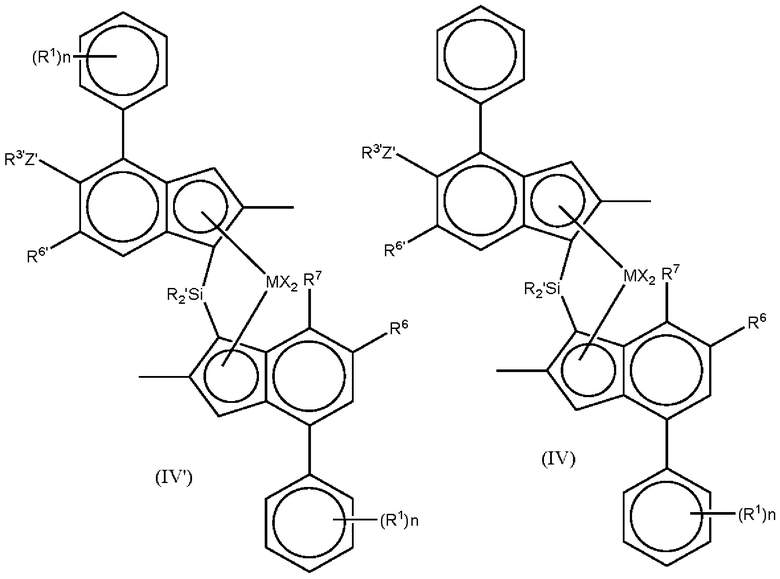

Другими предпочтительными комплексами, используемыми в изобретении, являются комплексы формулы (IV') или (IV):

где M представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

каждый R' независимо представляет собой атом водорода, C1-20-алкил или С3-7-циклоалкил;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или ОС1-6-алкил; Z' представляет собой О или S;

R3' представляет собой С1-10-алкильную группу или С6-10-арильную группу, возможно замещенную одной или более галогенсодержащими группами; n независимо составляет 0, 1 до 2; и каждый R1 независимо представляет собой С3-8-алкильную группу.

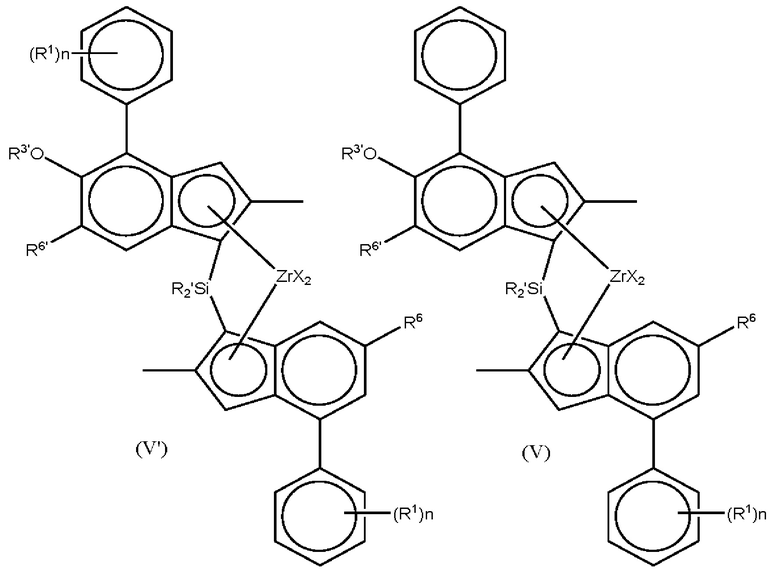

Наиболее предпочтительно, комплекс для использования в изобретении является комплексом формулы (V') или (V):

где каждый X независимо представляет собой атом водорода, атом галогена, С1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

R' независимо представляет собой С1-6-алкил или С3-10-циклоалкил;

R1 независимо представляет собой С3-8-алкил;

R6 представляет собой водород или С3-8-алкильную группу;

R6' представляет собой С3-8-алкильную группу или С6-10-арильную группу, предпочтительно третичную С4-8-алкильную группу;

R3' представляет собой C1-6-алкильную группу или С6-10-арильную группу, возможно замещенную одной или более галогенсодержащими группами; и n независимо равен 0, 1 или 2.

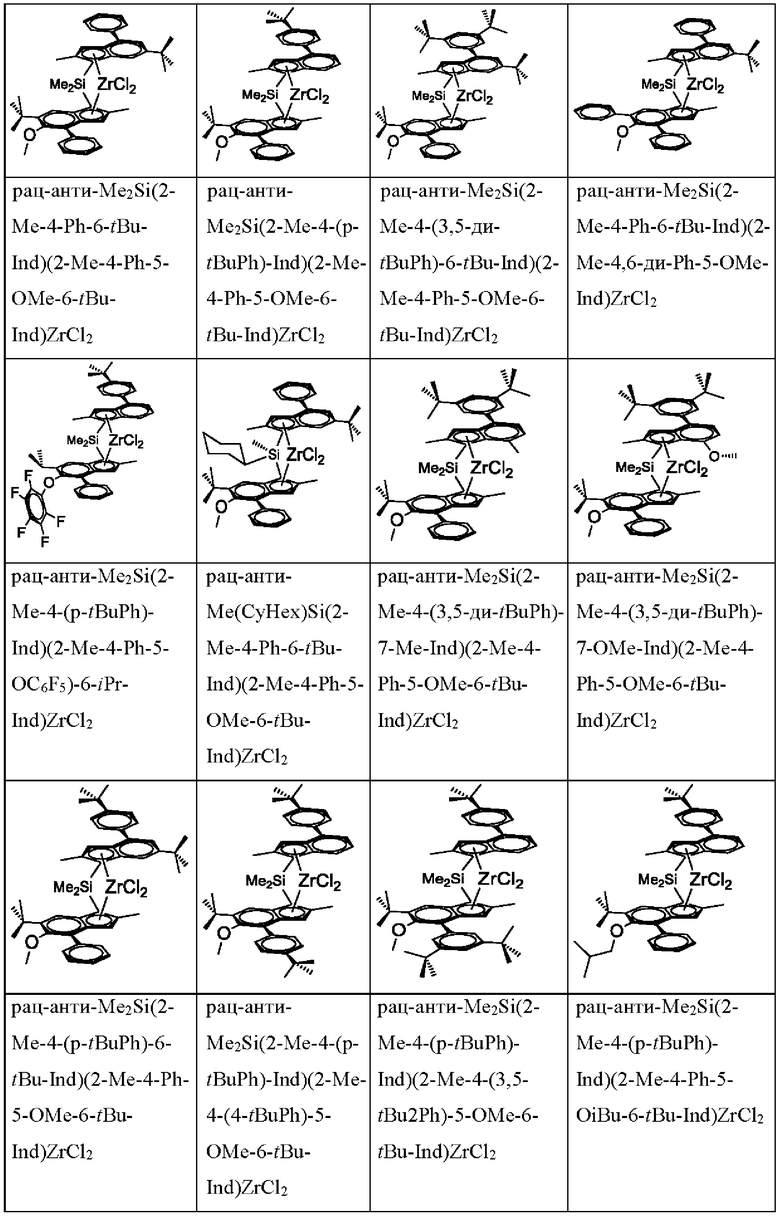

Конкретные соединения согласно изобретению включают:

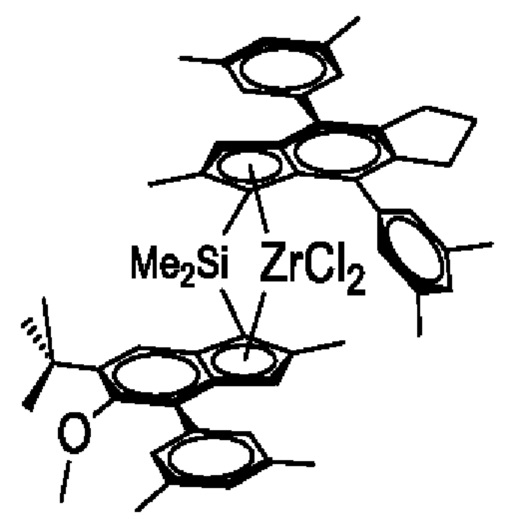

Наиболее предпочтительно используют рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Лиганды, необходимые для образования комплексов и, следовательно, катализаторов согласно изобретению, могут быть синтезированы любым способом, и квалифицированный химик-органик сможет разработать различные протоколы синтеза для приготовления необходимых лигандных материалов. Например, WO 2007/116034 раскрывает необходимую химию. Протоколы синтеза также обычно можно найти в WO 2002/02576, WO 2011/135004, WO 2012/084961, WO 2012/001052, WO 2011/076780, WO 2013/007650, WO 2015/158790 и WO 2018/122134. Раздел примеров также предоставляет квалифицированному специалисту достаточное руководство.

Сокатализатор

Для образования активных каталитических частиц обычно необходимо использовать сокатализатор, как это хорошо известно в данной области техники. Для использования в данном изобретении пригодны сокатализаторы, содержащие одно или более соединений металлов группы 13, такие как алюминийорганические соединения или борсодержащие сокатализаторы или их комбинации, используемые для активации металлоценовых катализаторов.

В предпочтительном воплощении настоящего изобретения используют систему сокатализаторов, содержащую борсодержащий сокатализатор, например, боратный сокатализатор, и алюмоксановый сокатализатор.

Таким образом, одноцентровая полимеризационная каталитическая система, используемая в изобретении, может содержать (i) комплекс, как определено выше, и алюмоксановый сокатализатор.

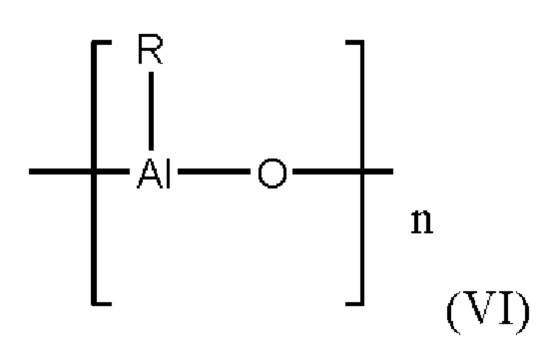

Алюмоксановый сокатализатор может представлять собой сокатализатор формулы (VI):

где n составляет от 6 до 20, a R имеет значение, указанное ниже.

Алюмоксаны образуются при частичном гидролизе алюминийорганических соединений, например, соединений формулы AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-С10-алкил, предпочтительно С1-С5-алкил, или С3-С10-циклоалкил, С7-С12-арилалкил или -алкиларил и/или фенил или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-С10-алкокси, предпочтительно метокси или этокси. Полученные кислородсодержащие алюмоксаны в общем не являются чистыми соединениями, а представляют собой смеси олигомеров формулы (VI).

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Поскольку алюмоксаны, используемые в соответствии с изобретением в качестве сокатализаторов, не являются, вследствие способа их приготовления, чистыми соединениями, молярность растворов алюмоксана в дальнейшем основана на содержании в них алюминия.

Согласно изобретению, также может быть использован борсодержащий сокатализатор.

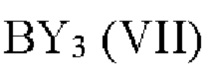

Борсодержащие сокатализаторы, представляющие интерес, включают сокатализаторы формулы (VII)

где Y одинаковые или разные и представляют собой атом водорода, алкильную группу от 1 до примерно 20 атомов углерода, арильную группу от 6 до примерно 15 атомов углерода, алкиларил, арилалкил, галогеналкил или галогенарил, каждый из которых имеет от 1 до 10 атомов углерода в алкильном радикале и от 6 до 20 атомов углерода в арильном радикале, или фтор, хлор, бром или йод. Предпочтительными примерами Y являются фтор, трифторметил, ароматические фторированные группы, такие как п-фторфенил, 3,5-дифторфенил, пентафторфенил, 3,4,5-трифторфенил и 3,5-ди(трифторметил)фенил. Предпочтительными вариантами являются трифторборан, трис(4-фторфенил)боран, трис(3,5-дифторфенил)боран, трис(4-фторметилфенил)боран, трис(2,4,6-трифторфенил)боран, трис(пентафторфенил)боран, трис(3,5-дифторфенил)боран и/или трис(3,4,5-трифторфенил)боран.

Особое предпочтение отдают трис(пентафторфенил)борану.

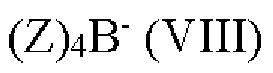

Однако предпочтительно, чтобы в качестве борсодержащего сокатализатора использовали бораты, то есть соединения, содержащие борат. Эти соединения обычно содержат анион формулы:

где Z представляет собой возможно замещенное фенильное производное, причем указанный заместитель представляет собой галоген-С1-6-алкильную или галогенсодержащую группу. Предпочтительными вариантами являются фтор- или трифторметил. Наиболее предпочтительно, чтобы фенильная группа была перфторированной.

Такие ионные сокатализаторы предпочтительно содержат слабокоординирующий анион, такой как тетракис(пентафторфенил)борат или тетракис(3,5-ди(трифторметил)фенил)борат. Подходящими противоионами являются производные протонированного амина или анилина, такие как метиламмоний, анилиний, диметиламмоний, диэтиламмоний, N-метиланилиний, дифениламмоний, N,N-диметиланилиний, триметиламмоний, триэтиламмоний, три-н-бутиламмоний, метилдифениламмоний, пиридиний, п-бром-N,N-диметиланилиний или п-нитро-N,N-диметиланилиний.

Предпочтительные ионные соединения, которые могут быть использованы согласно настоящему изобретению, включают:

трибутиламмонийтетра(пентафторфенил)борат,

трибутиламмонийтетра(трифторметилфенил)борат,

трибутиламмонийтетра(4-фторфенил)борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат,

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат,

N,N-диметиланилинийтетракис(пентафторфенил)борат,

N,N-ди(пропил)аммонийтетракис(пентафторфенил)борат,

ди(циклогексил)аммонийтетракис(пентафторфенил)борат,

трифенилкарбенийтетракис(пентафторфенил)борат,

или ферроценийтетракис(пентафторфенил)борат.

Предпочтение отдают трифенилкарбенийтетракис(пентафторфенил)борату,

N,N-диметиланилинийтетракис(пентафторфенил)борату,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борату или

N,N-диметилбензиламмонийтетракис(пентафторфенил)борату.

Согласно настоящему изобретению, особенно предпочтительно использовать алюмоксановый сокатализатор, такой как МАО, вместе с борсодержащим сокатализатором, таким как боратный сокатализатор.

Подходящие количества сокатализатора хорошо известны специалисту.

Предпочтительно, количество сокатализатора выбирают для достижения молярных отношений, определенных ниже.

Молярное отношение исходных количеств бора (В) к иону металла (М) (предпочтительно цирконию) в металлоцене, бор/М может находиться в диапазоне от 0,1:1 до 10:1 моль/моль, предпочтительно от 0,3:1 до 7:1, особенно от 0,3:1 до 5:1 моль/моль.

Еще более предпочтительно молярное отношение исходных количеств бора (В) к иону металла (М) (предпочтительно цирконию) в металлоцене, бор/М составляет от 0,3:1 до 3:1

Молярное отношение Al из алюмооксана к иону металла (М) (предпочтительно цирконию) в металлоцене, Al/М может находиться в диапазоне от 1:1 до 2000:1 моль/моль, предпочтительно от 10:1 до 1000:1 и более предпочтительно от 50:1 до 600:1 моль/моль.

Другие подходящие каталитические системы описаны в документе WO 2019179959, включенном в данный документ посредством ссылки. В самом широком аспекте каталитический комплекс соответствует следующей структуре:

в которой

Mt представляет собой Hf или Zr;

каждый X является сигма-лигандом;

каждый R1, которые независимо одинаковы или могут быть разными, представляют собой группу CH2-R7, где R7 представляет собой Н или линейную или разветвленную C1-6-алкильную группу, С3-8 циклоалкильную группу, С6-10 арильную группу,

каждый R2 независимо представляет собой -СН=, -CY=, -СН2-, -CHY- или -CY2-группу, где Y представляет собой C1-10 гидрокарбильную группу и где n составляет 2-6,

каждый R3 и R4, которые независимо одинаковы или могут быть разными, представляют собой водород, линейную или разветвленную C1-С6-алкильную группу, группу OY или С7-20-арилалкильную, С7-20-алкиларильную группу или С6-20-арильную группу, причем по меньшей мере один R3 на фенильную группу и по меньшей мере один R4 не являются водородом, и возможно две соседние группы R3 или R4 могут быть частью кольца, включающего фенильные углероды, с которыми они связаны,

R5 представляет собой линейную или разветвленную C1-С6-алкильную группу, С7-20 арилалкильную, С7-20-алкиларильную группу или С6-С20-арильную группу,

R6 представляет собой группу C(R8)3, где R8 представляет собой линейную или разветвленную C1-С6 алкильную группу,

каждый R независимо представляет собой C1-С20-гидрокарбил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил.

В качестве специфических металлоценовых каталитических комплексов могут быть упомянуты следующие три воплощения, сокращенно MC1, МС2 и МС3.

рац-анти-диметилсиландиил[2-метил-4,8-бис-(4<'>-трет-бутилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид (МС-1)

рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид (МС-2)

рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-ди-трет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид (МС-3),

включая также соответствующие им диметилциркониевые аналоги.

Полимерная композиция согласно настоящему изобретению может быть компаундирована и гранулирована с использованием любого из множества машин для компаундирования и смешивания и способов компаундирования и смешивания, хорошо известных и широко используемых в области компаундирования смол. Для смешивания отдельных компонентов данной композиции может быть использовано обычное устройство для компаундирования или смешивания, например, смеситель Бенбери, 2-валковый резиносмеситель, месильная машина Бусса или двухшнековый экструдер. Композиции, извлеченные из экструдера/смесителя, обычно имеют форму гранул. Затем эти гранулы дополнительно обрабатывают и формируют в полученную экструзией с раздувом пленку в соответствии с настоящим изобретением. Композиции, согласно настоящему изобретению, предпочтительно включают терполимер, как описано в данном описании, в количестве по меньшей мере 97 масс. %. Более предпочтительно, композиции согласно настоящему изобретению состоят из терполимера, как описано в данном описании, в количестве по меньшей мере 97 масс. % и добавок. Предпочтительные добавки для этой цели были описаны выше.

Полученная экструзией с раздувом пленка

Полученная экструзией с раздувом пленка согласно настоящему изобретению изготовлена из этилен-пропилен-1-бутенового терполимера, описанного выше. Все предпочтительные аспекты также справедливы для полученной экструзией с раздувом пленки.

Как кратко изложено выше, изобретение относится к полученной экструзией с раздувом пленке, изготовленной из этилен-пропилен-1-бутенового терполимера, включающего

a) звенья, полученные из этилена, в количестве от 0,8 до 2,8 мол.% по отношению к общему терполимеру; и

b) звенья, полученные из пропилена, в количестве от 91,6 до 95,8 мол.% по отношению к общему терполимеру; и

c) звенья, полученные из 1-бутена, в количестве от 3,4 до 5,6 мол.% по отношению к общему терполимеру,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 4,5 до 8,0 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, от 1,5 до 5,0; и

g) 2,1- региодефекты в количестве от 0,20 до 0,45 мол.%, определяемые 13С ЯМР анализом (как описано в экспериментальной части); и

h) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Тпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Тпл<[150-1,6*(дефекты)-0,14*(дефекты)2]°С,

где «дефекты» означают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1- региодефектов, все значения в мол.%, и

при этом полученная экструзией с раздувом пленка имеет температуру начала сваривания (ТНС) (определяемую способом, описанным в экспериментальной части) ниже 117°С.

Такая пленка может быть изготовлена на линиях производства пленки экструзией с раздувом, известных в данной области техники, таких как линии производства пленки с воздушным охлаждением или водяным охлаждением, включая линии многослойной соэкструзии.

«Полученная экструзией с раздувом пленка, изготовленная из этилен-пропилен-1-бутенового терполимера» согласно настоящему изобретению означает, что по меньшей мере один слой содержит этилен-пропилен-1-бутеновый терполимер, предпочтительно состоит из композиции этилен-пропилен-1-бутенового терполимера согласно настоящему изобретению.

Выгодно производить экструзией с раздувом пленки с использованием одношнекового экструдера с диаметром цилиндра примерно 70 мм и фильерой круглого сечения примерно 200 мм с зазором фильеры около 1 мм в сочетании с охлаждающим кольцом с одинарными губками и внутренним пузырьковым охлаждением (IBC). Температуру плавления можно выбирать от 200 до 215°С. В фильере температура охлаждающего воздуха составляет от 15° до 20°С. В качестве типичного коэффициента раздува (BUR) можно использовать отношения от 2,5:1 до 3,5:1. Толщину пленки можно легко регулировать с помощью соотношения между производительностью экструдера, скоростью съема и BUR.

Можно использовать линию Collin производства пленки экструзией с раздувом с диаметром шнека примерно 30 миллиметров (мм), L/D примерно 30, диаметром фильеры примерно 60 мм, зазором фильеры примерно 1,5 мм и охлаждающим кольцом с двойными губками. Может быть рекомендована рабочая температура примерно 190°С с коэффициентом раздува примерно 2,5.

Полученную экструзией с раздувом пленку согласно настоящему изобретению предпочтительно изготавливают из этилен-пропилен-1-бутенового терполимера, имеющего звенья, полученные из этилена, в количестве от 1,3 до 2,4 мол.% по отношению к общему терполимеру.

В другом предпочтительном аспекте полученную экструзией с раздувом пленку, согласно настоящему изобретению, предпочтительно изготавливают из этилен-пропилен-1-бутенового терполимера, имеющего звенья, полученные из 1-бутена, в количестве от 4,6 до 5,4 мол. % по отношению к общему терполимеру.

Также предпочтительно, что полученная экструзией с раздувом пленка согласно настоящему изобретению изготовлена из этилен-пропилен-1-бутенового терполимера, имеющего общее количество звеньев, полученных из этилена и 1-бутена, от 5,8 до 7,5 мол. %.

В еще одном предпочтительном аспекте полученная экструзией с раздувом пленка, согласно настоящему изобретению, изготовлена из этилен-пропилен-1-бутенового терполимера, в котором молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, находится в диапазоне от 1,6 до 4,5.

Также предпочтительно, что полученная экструзией с раздувом пленка согласно настоящему изобретению изготовлена из этилен-пропилен-1-бутенового терполимера, имеющего 2,1-региоинверсии в количестве от 0,20 до 0,40 мол. %, определяемые 13С ЯМР анализом (как описано в экспериментальной части).

В особенно предпочтительном воплощении полученную экструзией с раздувом пленку согласно настоящему изобретению изготавливают из этилен-пропилен-1-бутенового терполимера, включающего

a) звенья, полученные из этилена в количестве от 1,3 до 2,4 мол.% по отношению к общему терполимеру; и

b) звенья, полученные из пропилена в количестве от 92,2 до 94,1 мол.% по отношению к общему терполимеру; и

c) звенья, полученные из 1-бутена в количестве от 4,6 до 5,4 мол.% по отношению к общему терполимеру,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют вместе 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 5,8 до 7,5 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, и звеньев, полученных из этилена, от 1,6 до 4,5; и

g) 2,1- региодефекты в количестве от 0,20 до 0,40 мол.%, определяемые 13С ЯМР анализом (как описано в экспериментальной части); и

h) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Тпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Тпл<[150-1,6*(дефекты)-0,14*(дефекты)2]°С,

при этом «дефекты» обозначают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1- региодефектов, все значения в мол.%,

при этом полученная экструзией с раздувом пленка имеет температуру начала сваривания (ТНС) (определяемую способом, описанным в экспериментальной части) ниже 112°С, в частности от 105°С до 111°С.

Полученную экструзией с раздувом пленку, согласно настоящему изобретению, предпочтительно изготавливают из этилен-пропилен-1-бутенового терполимера, имеющего модуль упругости при изгибе от 600 до 900 МПа, измеренный в соответствии с ISO 178, предпочтительно от 600 до 800 МПа.

В другом аспекте полученную экструзией с раздувом пленку, согласно настоящему изобретению, предпочтительно изготавливают из этилен-пропилен-1-бутенового терполимера, который является бимодальным по содержанию бутена и/или является бимодальным по молекулярной массе.

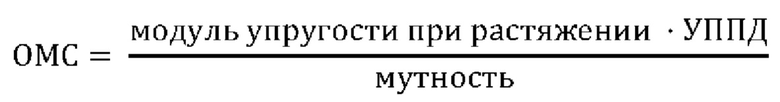

Преимущественную природу полученной экструзией с раздувом пленки, согласно настоящему изобретению, можно понять при рассмотрении оптомеханической способности (ОМС) по отношению к машинному направлению (МН), обычно определяемой на испытательной пленке толщиной 50 микрометров, при этом ОМС (для пленки толщиной 50 микрометров) составляет

при этом модуль упругости при растяжении в машинном направлении определяют, как описано в экспериментальной части; и

при этом УППД измеряют в соответствии с ASTM D1709, метод А, и

при этом мутность определяют в соответствии с ASTM D1003-00 на испытательной пленке, имеющей толщину 50 микрометров.

Оптомеханическая способность (ОМС) разработанной пленки составляет по меньшей мере 7000, предпочтительно 9000, наиболее предпочтительно 10000.

Следует отметить, что толщина пленки не ограничена 50 микрометрами. Пленка толщиной 50 микрометров использована только в качестве испытательного образца для более легкого сравнения.

Обычно и предпочтительно полученные экструзией с раздувом пленки, согласно настоящему изобретению, изготавливают из этилен-пропилен-1-бутенового терполимера, имеющего растворимость в гексане (FDA) 0,70 масс. % или менее.

Экспериментальная часть

А. Методы измерения

Следующие определения терминов и методов определения применимы к приведенному выше общему описанию изобретения, а также к приведенным ниже примерам, если не определено иное.

a) ПТР2 (230°С) измеряли в соответствии с ISO 1133 (230°С, нагрузка 2,16 кг).

b) Количественная оценка микроструктуры методом ЯМР-спектроскопии

Количественную спектроскопию ядерного магнитного резонанса (ЯМР) использовали для количественной оценки содержания сомономеров в полимерах.

Количественные спектры 13С{1Н} ЯМР регистрировали в расплавленном состоянии с использованием ЯМР-спектрометра Bruker Avance III 500, работающего на частотах 500,13 и 125,76 МГц для 1Н и 13С, соответственно. Все спектры регистрировали с помощью оптимизированной для 13С 7-миллиметровой вращающейся под магическим углом (MAS) головки при 180°С с использованием газообразного азота для всех пневматических механизмов. Примерно 200 мг материала помещали в ротор MAS из диоксида циркония с наружным диаметром 7 мм и вращали с частотой 4 кГц. Эта установка была выбрана в первую очередь из-за высокой чувствительности, необходимой для быстрой идентификации и точного количественного определения {klimke06, parkinson07, castignolles09}. Использовали стандартное одноимпульсное возбуждение с использованием ЯЭО при коротких задержках рецикла в 3 с {pollard04, klimke06} и схемой развязки RS-HEPT {fillip05,griffin07}. Всего было получено 1024 (1k) переходных состояний на спектры.

Количественные спектры 13С{1Н} ЯМР обрабатывали, интегрировали и из интегралов определяли соответствующие количественные свойства. Все химические сдвиги внутренне соотнесены с метилизотактической пентадой (mmmm) при 21,85 м.д.

Наблюдали характеристические сигналы, соответствующие внедрению 1-бутена {brandolini01}, и количественно определяли содержание сомономера.

Количество изолированного 1-бутена, внедренного в последовательности РВР, было количественно определено с использованием интеграла центров αВ2 при 43,6 м.д. с учетом количества информативных центров на сомономер:

В=IαВ2/2

Количество 1-бутена, последовательно внедренного в последовательности РВВР определяли количественно с использованием интеграла центра ααВ2В2 при 40,5 м.д. с учетом числа информативных центров на сомономер:

ВВ=2*IααВ2В2

При наличии ВВ значение В должно быть скорректировано с учетом влияния центров αВ2, образующихся из ВВ:

B=(IαB2/2)-BB/2

Общее содержание 1-бутена было рассчитано на основе суммы изолированного и последовательно внедренного 1-бутена:

Вобщ=В+ВВ

Наблюдали характеристические сигналы, соответствующие внедрению этилена {brandolini01}, и количественно определяли содержание сомономера.

Количество изолированного этилена, внедренного в последовательности PEP, определяли количественно с использованием интеграла центров Sββ при 24,3 м.д. с учетом количества информативных центров на сомономер:

Е=ISββ

Если наблюдали характеристические сигналы, соответствующие последовательному внедрению этилена в последовательности РЕЕ, для количественного определения использовали центр Sβδ при 27,0 м.д.:

ЕЕ=ISβδ

Наблюдали характеристические сигналы, соответствующие региодефектам {resconi00}. Наличие изолированных 2,1-эритро-региодефектов определялось присутствием двух метальных центров при 17,7 и 17,2 м.д., метиленового центра при 42,4 м.д. и подтверждалось другими характеристическими центрами. На наличие 2,1-региодефекта, смежного с этиленовым центром, указывало присутствие двух неэквивалентных сигналов Sαβ при 34,8 м.д. и 34,4 м.д., соответственно, и Тγγ при 33,7 м.д..

Количество изолированных 2,1-эритро-региодефектов (P21e изолир) определяли количественно с использованием интеграла метиленового центра при 42,4 м.д. (Ie9):

Р21е изолир=Ie9

При их наличии количество 2,1-региодефектов, смежных с этиленом (PE21), количественно определяли с использованием метанового центра при 33,7 м.д. (ITγγ):

РЕ21=ITγγ

Затем рассчитывали общее содержание этилена на основе суммы этилена из изолированных, последовательно внедренных и смежных с 2,1-региодефектами:

Еобщ=Е+ЕЕ+PE21

Количество пропена было количественно определено на основе метиленовых центров Sαα при 46,7 м.д., включая все дополнительные звенья пропена, не охваченные Sαα, например, фактор 3*Р21е изолир учитывает три отсутствующих звена пропена из изолированных 2,1-эритро-региодефектов:

Робщ=ISαα+3*Р21е изолир+В+0,5*ВВ+Е+0,5*ЕЕ+2*PE21

Затем общую молярную долю 1-бутена и этилена в полимере рассчитывали, как:

fB=Вобщ/(Еобщ+Робщ+Вобщ)

fE=Еобщ/(Еобщ+Робщ+Вобщ)

Молярный процент внедрения сомономера был рассчитан из молярных долей:

В [мол.%]=100*fB

Е [мол.%]=100*fE

Массовый процент внедрения сомономера был рассчитан из молярных долей:

В [масс. %]=100*(fB*56,11)/((fE*28,05)+(fB*56,11)+((1-(fE+fB))*42,08))

E [масс. %]=100*(fE*28,05)/((fE*28,05)+(fB*56,11)+((1-(fE+fB))*42,08))

Молярный процент изолированных 2,1-эритро-региодефектов был количественно определен по отношению ко всему пропену:

[21е] мол.%=100*Р21е изолир/Робщ

Молярный процент 2,1-региодефектов, смежных с этиленом, был количественно определен по отношению ко всему пропену:

[Е21] мол.%=100*PE21/Робщ

Общее количество 2,1-дефектов было количественно определено следующим образом:

[21] мол.%=[21е]+[Е21]

Характеристических сигналов, соответствующих другим типам региодефектов (2,1-трео, 3,1-внедрение), не наблюдалось {resconi00}.

Литература (как указано выше):

c) Анализ ДСК, температура плавления (Тпл) и температура кристаллизации (Ткр):

измеряли с помощью дифференциальной сканирующей калориметрии (ДСК) прибором ТА Instrument Q2000 на образцах от 5 до 7 мг.ДСК проводили в соответствии с ISO 11357 / часть 3 / метод С2 в цикле нагревания / охлаждения / нагревания со скоростью сканирования 10°С / мин в диапазоне температур от -30°С до +225°С. Температуру кристаллизации (Ткр) и энтальпию кристаллизации (Нкр) определяли на стадии охлаждения, а температуру плавления (Тпл) и энтальпию плавления (Нпл) определяли на второй стадии нагревания.

d) Полученные экструзией с раздувом пленки

Все свойства пленки (кроме растворимости в гексане) определяли на однослойных полученных экструзией с раздувом пленках толщиной 50 мкм, изготовленных на линии Collin 30 получения пленки экструзией с раздувом в лабораторном масштабе.

Эта линия имеет диаметр шнека 30 миллиметров (мм), L/D=30, диаметр фильеры 60 мм, зазор фильеры 1,5 мм и охлаждающее кольцо с двойными губками. Образцы пленки были изготовлены при температуре 215°С со средней толщиной 50 мкм, с коэффициентом раздува 2,5: 1 и производительностью примерно 8 кг в час (кг/ч).

e) Мутность

определяли в соответствии с ASTM D1003-00 на полученных экструзией с раздувом испытательных пленках толщиной 50 микрометров.

f) Прочность липкости в горячем состоянии

Прочность липкости в горячем состоянии определяли в соответствии с ASTM F1921-12 - Метод В на приборе J&B Hot-Tack Tester на пленке толщиной 50 пм, изготовленной на линии получения однослойной пленки экструзией с раздувом. Все образцы пленки были приготовлены в стандартной атмосфере для кондиционирования и испытаний при температуре 23°С (плюс минус 2°С) и относительной влажности 50 процентов (плюс минус 10%).

Минимальное время кондиционирования испытуемого образца в стандартной атмосфере перед началом испытаний составляет не менее 16 часов. Минимальное время хранения между экструзией образца пленки и началом испытаний составляет не менее 88 часов.

Измерение прочности липкости в горячем состоянии определяет прочность сварных швов, образующихся в пленках, сразу после проведения сваривания и до того, как они остынут до температуры окружающей среды. Измерение прочности липкости в горячем состоянии проводили в следующих условиях.

Ширина образца пленки: 25,4 мм.

Длина запаивающей пластины: 50 мм

Ширина запаивающей пластины: 5 мм

Форма запаивающей пластины: плоская

Давление уплотнения: 0,3 Н/мм2.

Время уплотнения: 0,5 сек.

Время охлаждения: 99 сек.

Скорость отслаивания: 200 мм/сек.

Температура начала: 90°С.

Температура конца: 140°С.

Приращения: 10°С.

Прочность липкости в горячем состоянии измеряли в зависимости от температуры в диапазоне температур и с приращениями температуры, как указано выше. Количество испытуемых образцов составляло не менее 3 образцов на одну температуру. Результатом этого метода является кривая липкости в горячем состоянии - кривая зависимости прочности от температуры.

Прочность липкости в горячем состоянии (ПЛГС) оценивали по кривой как наибольшую прочность (максимальное пиковое значение) при характере разрушения «отслаивание».

g) Температура начала сваривания (ТНС); температура конца сваривания (ТКС)

Температура начала сваривания (ТНС); температура конца сваривания (ТКС), диапазон сваривания: Метод определяет диапазон температур сваривания (диапазон сваривания) полипропиленовых пленок, в частности пленок, полученных экструзией с раздувом, или литых пленок в соответствии с ASTM F1921 - 12. Давление уплотнения, время охлаждения и скорость отслаивания были модифицированы, как указано ниже. Диапазон температур сваривания - это температурный диапазон, в котором пленки можно уплотнить в соответствии с условиями, приведенными ниже.

Нижний предел (температура начала сваривания (ТНС)) - это температура сваривания, при которой достигается прочность сваривания >5 Н. Верхний предел (температура конца сваривания (ТКС)) достигается, когда пленки прилипают к сваривающему устройству.

Диапазон сваривания был определен на приборе J&B Universal Sealing Machine Type 3000 с полученной экструзией с раздувом пленкой толщиной 50 мкм со следующими дополнительными параметрами:

Ширина образца: 25,4 мм

Давление уплотнения: 0,1 Н/мм2

Время уплотнения: 0,1 сек

Время охлаждения: 99 сек

Скорость отслаивания: 10 мм/сек

Температура начала: 80°С

Температура конца: 150°С

Приращение: 10°С

Образец сваривают от А до А при каждой температуре запаивающей пластины, и прочность (силу) сваривания определяют на каждом этапе.

Была определена температура, при которой прочность сваривания достигает 5 Н.

h) Экстрагируемые гексаном (С6) вещества

Экстрагируемую гексаном фракцию определяли по методу FDA (федеральная регистрация, раздел 21, глава 1, часть 177, раздел 1520, s. Приложение В).

Измерения проводили в соответствии с разделом FDA 177.1520 с добавлением 1 г полимерной пленки толщиной 100 мкм к 400 мл гексана при 50°С в течение 2 часов при перемешивании с обратным холодильником. Через 2 часа смесь сразу же фильтруют через фильтровальную бумагу. Осадок собирают в алюминиевом приемнике, а остаточный гексан выпаривают на паровой бане в потоке N2. Количество растворимых в гексане веществ определяют по формуле ((масса пробы+масса тигля)-(масса тигля))/(масса пробы)×100%.

Пленка, использованная в испытании, была изготовлена на лабораторной линии Collin литой пленки с температурой расплава 230°С, производительностью 8 кг/ч, температурой охлаждающего валка 40°С.

i) Модуль упругости при растяжении

Модуль упругости при растяжении в машинном и поперечном направлениях определяли в соответствии с ISO 527-3 при 23°С на полученных экструзией с раздувом пленках толщиной 50 мкм, изготовленных, как описано выше. Испытания проводили при скорости поперечной головки 1 мм/мин.

j) Ударная прочность методом падения дротика (УППД)

Ударную прочность методом падения дротика измеряли с использованием ASTM D1709, метод А (альтернативный метод испытания) на образцах пленки. Дротик с полусферической головкой диаметром 38 мм сбрасывали с высоты 0,66 м на пленку, зажатую над отверстием. Были испытаны последовательные серии из двадцати образцов. Для каждой серии использовали одну массу, и массу увеличивали (или уменьшали) от серии к серии с равномерным шагом. Была рассчитана и указана масса, которая привела к разрыву 50% образцов.

k) Оптомеханическая способность (ОМС)

Оптомеханическую способность (ОМС) понимают, как отношение механических (особенно при ударе и при изгибе) свойств к оптическим характеристикам, а именно к мутности, при этом механические свойства должны быть как можно выше, а оптические характеристики желательно как можно ниже.

Оптомеханическую способность определяют по формуле, приведенной ниже:

при этом модуль упругости при растяжении определяют, как в машинном направлении (МН), так и в поперечном направлении (ПН) [МПа], а УППД (г) и мутность измеряют, как описано выше.

l) Модуль упругости при изгибе

Модуль упругости при изгибе определяли при 3-точечном изгибе при 23°С в соответствии с ISO 178 на испытательных пластинах размером 80×10×4 мм3, полученных литьем под давлением в соответствии с EN ISO 1873-2.

m) Растворимые в холодном ксилоле (РХК) вещества

Растворимую в ксилоле (РК) фракцию, как определено и описано в данном изобретении, определяли в соответствии с ISO 16152 следующим образом: 2,0 г полимера растворяли в 250 мл п-ксилола при 135°С при перемешивании. Через 30 минут раствору давали остыть в течение 15 минут при температуре окружающей среды, а затем давали отстояться в течение 30 минут при 25 +/- 0,5°С. Раствор фильтровали через фильтровальную бумагу в две колбы по 100 мл. Раствор из первого сосуда объемом 100 мл выпаривали в потоке азота, а остаток высушивали в вакууме при 90°С до достижения постоянной массы. Затем растворимая в ксилоле фракция (в процентах) может быть определена следующим образом:

РК%=(100*m*V0)/(m0*v); где m0=исходное количество полимера (г); m=масса остатка (г); V0=начальный объем (мл); v=объем анализируемой пробы (мл).

В. Примеры

Получение первой каталитической системы (№1)

Металлоцен (МС1) (рац-анти-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет-бутил-инденил)(2-метил-4-(4-трет-бутилфенил)инденил)циркония дихлорид) был синтезирован, как описано в WO 2013/007650.

Получение носителя МАО-диоксид кремния

Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, промывали азотом, и температуру реактора устанавливали на 20°С. Затем из загрузочного барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (7,4 кг), с последующим осторожным повышением и понижением давления азота с помощью ручных клапанов. Затем добавляли толуол (32 кг). Смесь перемешивали в течение 15 мин. Затем 30 масс. % раствор МАО в толуоле (17,5 кг) от Lanxess добавляли через линию подачи в верхней части реактора в течение 70 минут. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Суспензии давали отстояться, и маточный раствор отфильтровывали. Носитель, обработанный МАО, дважды промывали толуолом (32 кг) при 90°С с последующей отстаиванием и фильтрацией. Реактор охлаждали до 60°С, и твердое вещество промывали гептаном (32,2 кг). Наконец, обработанный МАО SiO2 сушили при 60° в потоке азота в течение 2 часов, а затем в течение 5 часов в вакууме (-0,5 бар, -50 кПа) при перемешивании. Носитель, обработанный МАО, был собран в виде сыпучего белого порошка, содержащего 12,6% Al по массе.

Получение каталитической системы

В стальной реактор в атмосфере азота через бюретку добавляли 30 масс. % МАО в толуоле (2,2 кг) при 20°С. Затем добавляли толуол (7 кг) при перемешивании. Металлоцен МС1 (286 г) добавляли из металлического баллона с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С. Затем из металлического баллона добавляли тритилтетракис(пентафторфенил)борат (336 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли в перемешиваемый осадок носителя МАО-диоксид кремния, приготовленный, как описано выше, в течение 1 часа. Осадок оставляли на 12 часов с последующей сушкой в потоке N2 при 60°С в течение 2 часов и дополнительно в течение 5 часов под вакуумом (-0,5 бар изб., -50 кПа изб.) при перемешивании.

Высушенный катализатор отбирали в виде розового сыпучего порошка, содержащего 13,9 масс. % Al и 0,26 масс. % Zr

Получение второй каталитической системы (№2)

В качестве катализатора использовали анти-диметилсиландиил[2-метил-4,8-ди(3,5-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3,5 -диметилфенил)-5-метокси-6-трет-бутиллинден-1-ил]циркония дихлорид.

Металлоценовый комплекс был получен, как описано в WO 2019/179959 для МС-2.

Получение носителя МАО - диоксид кремния

Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, промывали азотом, и температуру реактора устанавливали на 20°С. Затем из загрузочного барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (5,0 кг), с последующим осторожным повышением и понижением давления азота с помощью ручных клапанов. Затем добавляли толуол (22 кг). Смесь перемешивали в течение 15 мин. Затем 30 масс. % раствор МАО в толуоле (9,0 кг) от Lanxess добавляли через линию подачи в верхней части реактора в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Суспензии давали отстояться, и маточный раствор отфильтровывали. Катализатор дважды промывали толуолом (22 кг) при 90°С с последующей отстаиванием и фильтрацией. Реактор охлаждали до 60°С, и твердое вещество промывали гептаном (22,2 кг). Наконец, обработанный МАО SiO2 сушили при 60° в потоке азота в течение 2 часов, а затем в течение 5 часов в вакууме (-0,5 бар изб., -50 кПа изб.) при перемешивании. Носитель, обработанный МАО, собирали в виде сыпучего белого порошка, содержащего 12,2% Al по массе.

Получение катализатора

В стальной реактор в атмосфере азота через бюретку добавляли 30 масс. % МАО в толуоле (0,7 кг) при 20°С. Затем добавляли толуол (5,4 кг) при перемешивании. Катализатор, как указано выше (93 г), добавляли из металлического баллона с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С. Затем из металлического баллона добавляли тритилтетракис(пентафторфенил)борат (91 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли в перемешиваемый осадок носителя МАО-диоксид кремния, приготовленный, как описано выше, в течение 1 часа. Осадок оставляли на 12 часов с последующей сушкой в потоке N2 при 60°С в течение 2 часов и дополнительно в течение 5 часов под вакуумом (-0,5 бар изб., -50 кПа изб.) при перемешивании. Высушенный катализатор собирали в виде розового сыпучего порошка, содержащего 13,9% Al и 0,11% Zr.

Получение третьей каталитической системы (№3)

Сначала в инертных условиях 0,1 моль MgCl2×3 EtOH суспендировали в 250 мл декана в реакторе при атмосферном давлении. Раствор охлаждали до температуры -15°С и добавляли 300 мл холодного TiCl4 при поддержании температуры на указанном уровне. Затем температуру суспензии медленно повышали до 20°С. При этой температуре в суспензию добавляли 0,02 моль диоктилфталата (ДОФ). После добавления фталата температуру повышали до 135°С в течение 90 минут, и суспензию оставляли отстаиваться в течение 60 минут. Затем добавляли еще 300 мл TiCl4 и поддерживали температуру 135°С в течение 120 минут. После этого катализатор отфильтровывали от жидкости и шесть раз промывали 300 мл гептана при 80°С. Затем твердый компонент катализатора фильтровали и сушили.

Катализатор и концепция его получения описаны в общих чертах, например, в патентных публикациях ЕР491566, ЕР591224 и ЕР586390. Катализатор использовали с триэтилалюминием (ТЭАЛ) в качестве сокатализатора и дициклопентилдиметоксисиланом (D-донором) в качестве донора.

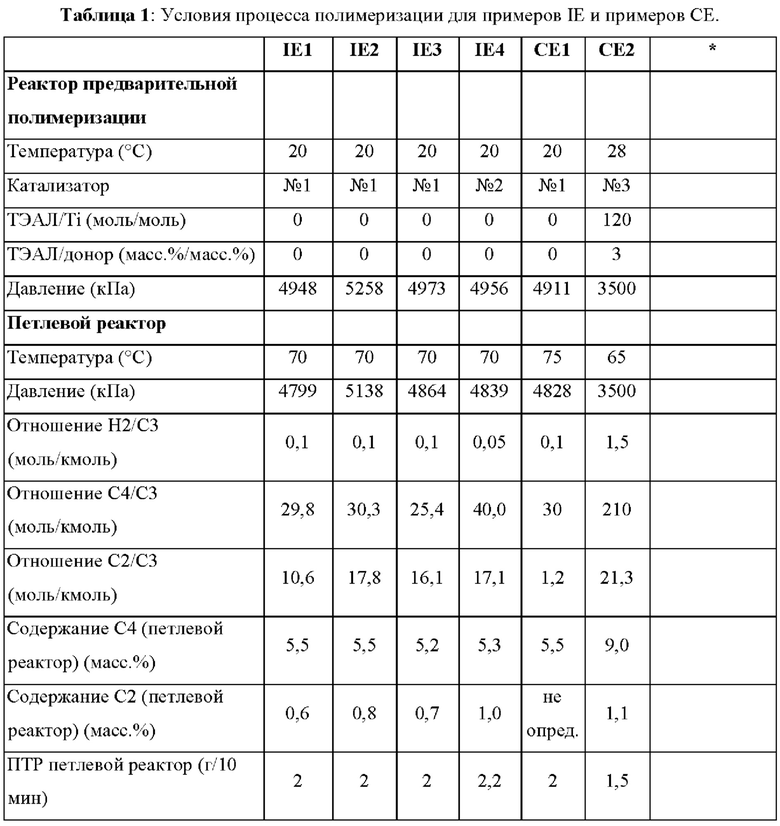

Полимеризация и гранулирование

Терполимеры IE1-IE4 были получены на опытной установке Borstar, состоящей из реактора предварительной полимеризации, одного петлевого реактора и газофазного реактора, соединенных последовательно. Условия полимеризации, а также результаты изучения характеристик полимеров приведены в таблице 1. IE1-IE3 были получены с каталитической системой номер один (№1), описанной выше, a IE4 был получен с каталитической системой номер два (№2).

Все примеры были компаундированы в двухшнековом экструдере Coperion ZSK 57 с вращением шнеков в одном направлении, при 220°С, с 0,1 масс. % антиадгезивного агента (синтетический диоксид кремния; CAS-no. 7631-86-9); 0,05 масс. % антиоксиданта (Irgafos 168FF, CAS-no. 31570-04-4, BASF AG); 0,1 масс. % стерически затрудненного фенола (Irganox 1010FF, CAS-no. 6683-19-8, BASF AG); 0,04 масс. % DHT-4A (CAS-No 11097-59-9, Kisuma Chemicals).

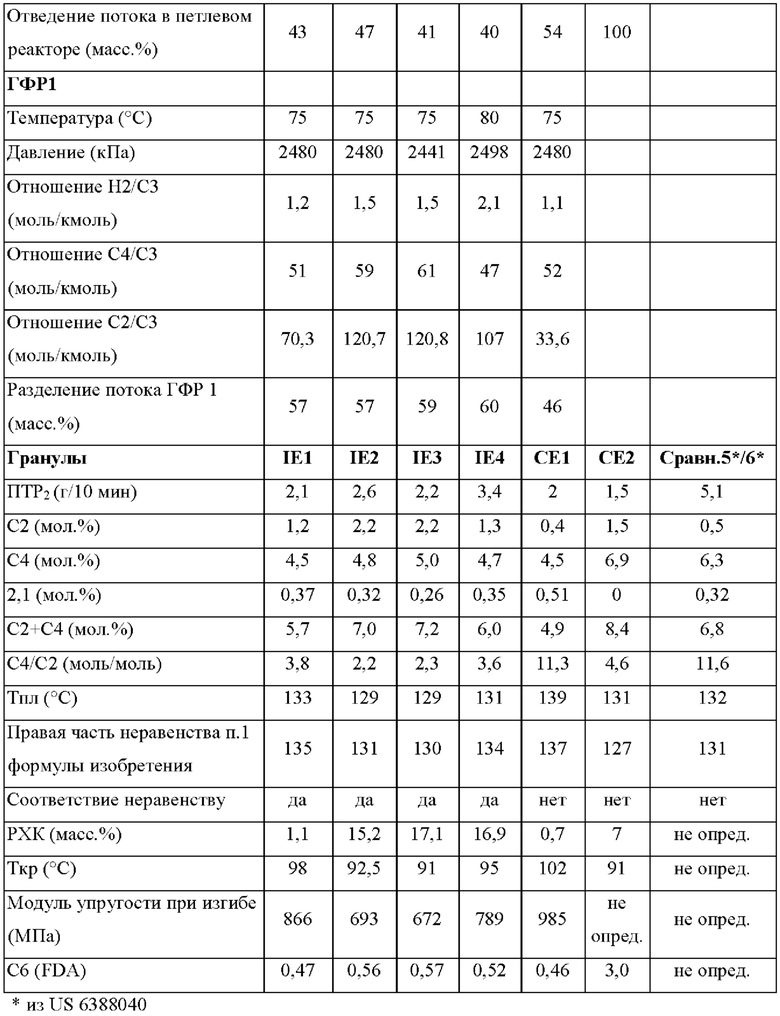

Можно видеть, что тщательная регулировка количества звеньев, полученных из этилена, общего количества звеньев, полученных из этилена и бутена, а также отношения звеньев из бутена к звеньям из этилена вместе с контролем 2,1- региодефектов приводит к относительно низкой температуре плавления для заданного количества общего содержания дефектов. В то же время растворимость в гексане также является очень низкой. СЕ2 был исключен из дальнейшей оценки из-за неприемлемо высокой растворимости в гексане (FDA).

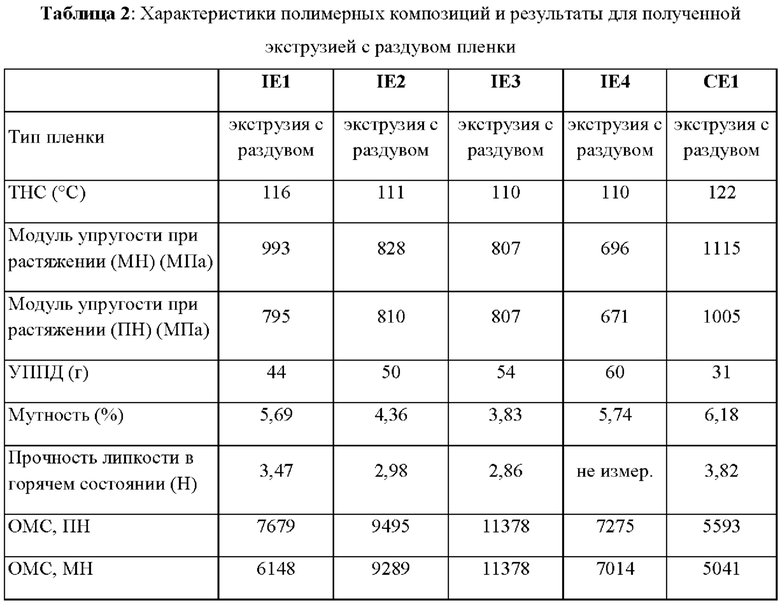

Характеристики полученных экструзией с раздувом пленок, изготовленных из терполимеров, приведены ниже в таблице 2.

Можно сделать вывод, что разработанные полученные экструзией с раздувом пленки имели относительно низкую температуру начала сваривания, хороший баланс свойств ударной прочности, механических свойств при растяжении и мутности (ОМС), а также разумную величину прочности липкости в горячем состоянии. По сравнению с СЕ1 (0,4 мол.% С2; отношение С4/С2 11,3) образцы согласно изобретению имели значительно лучший УППД, лучшую мутность и значительно лучшую ТНС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Однофазные бимодальные композиции пропилен/этилен/1-бутеновых статистических терполимеров с улучшенными оптическими свойствами и свойствами сваривания | 2022 |

|

RU2835623C2 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| Полипропиленовая пленка с улучшенными характеристиками скольжения | 2020 |

|

RU2792125C1 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2679259C1 |

| CC статистический сополимер | 2020 |

|

RU2810068C2 |

| Пленка на основе полипропилена | 2021 |

|

RU2815096C1 |

| Полипропиленовые пленки с улучшенной герметичностью, в частности улучшенными герметизирующими свойствами | 2015 |

|

RU2716598C2 |

| ИЗДЕЛИЕ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С ПОВЫШЕННЫМ СОХРАНЕНИЕМ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 2021 |

|

RU2819623C1 |

| ПЛЕНКА, СОДЕРЖАЩАЯ ПРОПИЛЕН-ЭТИЛЕН-1-БУТЕНОВЫЕ ТЕРПОЛИМЕРЫ | 2016 |

|

RU2715183C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2019 |

|

RU2758954C1 |

Изобретение относится к получаемым экструзией с раздувом пленкам, изготовленным из терполимеров. Предложена полученная экструзией с раздувом пленка, изготовленная из этилен-пропилен-1-бутенового терполимера, включающего a) звенья, полученные из этилена, в количестве от 0,8 до 2,8 мол.% по отношению к общему количеству терполимера; b) звенья, полученные из пропилена, в количестве от 91,6 до 95,8 мол.% по отношению к общему количеству терполимера; и c) звенья, полученные из 1-бутена, в количестве от 3,4 до 5,6 мол.% по отношению к общему количеству терполимера, при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и общее количество звеньев, полученных из этилена и 1-бутена, составляет от 4,5 до 8,0 мол.%, а молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, от 1,5 до 5,0. Терполимер имеет 2,1-региодефекты в количестве от 0,20 до 0,45 мол.%, определяемые 13С ЯМР анализом, показатель текучести расплава ПТР2 (230°C / 2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и температуру плавления Tпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению Tпл < [150 – 1,6*(дефекты) – 0,14*(дефекты)2]°C, где «дефекты» означают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1-региодефектов, все значения в мол.%. Полученная экструзией с раздувом пленка имеет температуру начала сваривания ниже 117°C. Предложены также этилен-пропилен-1-бутеновый терполимер и композиция для получения указанной пленки. Предложенная получаемая экструзией с раздувом пленка имеет низкие температуру начала сваривания, мутность и содержание экстрагируемых гексаном веществ при удовлетворительном показателе текучести расплава и высокой ударной прочности. 3 н. и 10 з.п. ф-лы, 2 табл., 4 пр.

1. Полученная экструзией с раздувом пленка, изготовленная из этилен-пропилен-1-бутенового терполимера, включающего

a) звенья, полученные из этилена, в количестве от 0,8 до 2,8 мол.% по отношению к общему количеству терполимера; и

b) звенья, полученные из пропилена, в количестве от 91,6 до 95,8 мол.% по отношению к общему количеству терполимера; и

c) звенья, полученные из 1-бутена, в количестве от 3,4 до 5,6 мол.% по отношению к общему количеству терполимера,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 4,5 до 8,0 мол.%,

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, от 1,5 до 5,0; и

g) 2,1-региодефекты в количестве от 0,20 до 0,45 мол.%, определяемые 13С ЯМР анализом; и

h) показатель текучести расплава ПТР2 (230°C / 2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Tпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Tпл < [150 – 1,6*(дефекты) – 0,14*(дефекты)2]°C,

где «дефекты» означают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1-региодефектов, все значения в мол.%, и

при этом полученная экструзией с раздувом пленка имеет температуру начала сваривания (ТНС) ниже 117°C.

2. Полученная экструзией с раздувом пленка по п.1, в которой этилен-пропилен-1-бутеновый терполимер имеет звенья, полученные из этилена, в количестве от 1,3 до 2,4 мол.% по отношению к общему количеству терполимера.

3. Полученная экструзией с раздувом пленка по п.1 или 2, в которой этилен-пропилен-1-бутеновый терполимер имеет звенья, полученные из 1-бутена, в количестве от 4,6 до 5,4 мол.% по отношению к общему количеству терполимера.

4. Полученная экструзией с раздувом пленка по п.1 или 2, в которой этилен-пропилен-1-бутеновый терполимер имеет общее количество звеньев, полученных из этилена и 1-бутена, от 5,8 до 7,5 мол.%.

5. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, в которой молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, находится в диапазоне от 1,6 до 4,5.

6. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, в которой этилен-пропилен-1-бутеновый терполимер имеет 2,1-региодефекты в количестве от 0,20 до 0,40 мол.%, определяемые 13С ЯМР анализом.

7. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, в которой этилен-пропилен-1-бутеновый терполимер включает

a) звенья, полученные из этилена, в количестве от 1,3 до 2,4 мол.% по отношению к общему количеству терполимера; и

b) звенья, полученные из пропилена, в количестве от 92,2 до 94,1 мол.% по отношению к общему количеству терполимера; и

c) звенья, полученные из 1-бутена, в количестве от 4,6 до 5,4 мол.% по отношению к общему количеству терполимера,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 5,8 до 7,5 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, от 1,6 до 4,5; и

g) 2,1-региодефекты в количестве от 0,20 до 0,40 мол.%, определяемые 13С ЯМР анализом; и

h) показатель текучести расплава ПТР2 (230°C / 2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Tпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Tпл < [150 – 1,6*(дефекты) – 0,14*(дефекты)²]°C,

при этом «дефекты» обозначают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1-региодефектов, все значения в мол.%,

при этом пленка имеет температуру начала сваривания (ТНС) ниже 112°С, в частности от 105°С до 111°С.

8. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, в которой этилен-пропилен-1-бутеновый терполимер имеет модуль упругости при изгибе от 600 до 900 МПа, измеренный в соответствии с ISO 178, предпочтительно от 600 до 800 МПа.

9. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, в которой этилен-пропилен-1-бутеновый терполимер является бимодальным по содержанию бутена и/или бимодальным по молекулярной массе.

10. Этилен-пропилен-1-бутеновый терполимер для получаемой экструзией с раздувом пленки, включающий

a) звенья, полученные из этилена, в количестве от 0,8 до 2,8 мол.% по отношению к общему количеству терполимера; и

b) звенья, полученные из пропилена, в количестве от 91,6 до 95,8 мол.% по отношению к общему количеству терполимера; и

c) звенья, полученные из 1-бутена, в количестве от 3,4 до 5,6 мол.% по отношению к общему количеству терполимера,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 4,5 до 8,0 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, в диапазоне от 1,5 до 5,0; и

g) 2,1-региодефекты в количестве от 0,20 до 0,45 мол.%, определяемые 13С ЯМР анализом; и

h) показатель текучести расплава ПТР2 (230°C / 2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Tпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Tпл < [150 – 1,6*(дефекты) – 0,14*(дефекты)2]°C,

при этом «дефекты» обозначают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1-региодефектов, все значения в мол.%.

11. Этилен-пропилен-1-бутеновый терполимер по п.10, имеющий

a) звенья, полученные из этилена, в количестве от 1,3 до 2,4 мол.% по отношению к общему количеству терполимера; и

b) звенья, полученные из пропилена, в количестве от 92,2 до 94,1 мол.% по отношению к общему количеству терполимера; и

c) звенья, полученные из 1-бутена, в количестве от 4,6 до 5,4 мол.% по отношению к общему количеству терполимера,

d) при этом звенья, полученные из этилена, пропилена и 1-бутена, составляют 100 мол.%, и

e) общее количество звеньев, полученных из этилена и 1-бутена, от 5,8 до 7,5 мол.%, и

f) молярное отношение звеньев, полученных из 1-бутена, к звеньям, полученным из этилена, от 1,6 до 4,5; и

g) 2,1-региодефекты в количестве от 0,20 до 0,40 мол.%, определяемые 13С ЯМР анализом; и

h) показатель текучести расплава ПТР2 (230°C / 2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 1,5 до 4,5 г/10 мин, и

i) температуру плавления Tпл, измеренную с помощью дифференциальной сканирующей калориметрии (ДСК), соответствующую уравнению

Tпл < [150 – 1,6*(дефекты) – 0,14*(дефекты)2]°C,

при этом «дефекты» обозначают сумму звеньев, полученных из этилена, звеньев, полученных из 1-бутена, и 2,1-региодефектов, все значения в мол.%.

12. Композиция для получения пленки экструзией с раздувом, включающая этилен-пропилен-1-бутеновый терполимер по п.10 или 11 в количестве по меньшей мере 97 мас.% по отношению к общему количеству композиции.

13. Композиция по п. 12, состоящая из этилен-пропилен-1-бутенового терполимера по п.10 или 11 и добавок.

| US 6388040 B1, 14.05.2002 | |||

| JP 2000136274 A, 16.05.2000 | |||

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| WO 2020064190 A1, 02.04.2020 | |||

| EP 3620486 A1, 11.03.2020. | |||

Авторы

Даты

2025-01-09—Публикация

2021-07-29—Подача