Изобретение относится к новому С2С3 статистическому сополимеру, проявляющему улучшенные свойства сваривания благодаря низкой температуре начала сваривания (SIT) и высокому усилию отрыва при определении липкости в горячем состоянии (HTF). В дополнение к этому, сополимер согласно изобретению демонстрирует отличные характеристики при стерилизации, то есть сохранение низкого уровня мутности после стерилизации. Кроме того, изобретение относится к получению указанного сополимера и к его применению.

Полипропилены пригодны для многих областей применения.

Например, полипропилен (ПП) применим в областях, где важную роль играют свойства сваривания, например в пищевой промышленности или при упаковке медикаментов, особенно когда желательно хорошее сочетание прозрачности и механических характеристик. Такого сочетания трудно достичь, если материал должен быть пригодным для свариваемых слоев многослойных пленок, которые требуют хорошего баланса между температурой начала сваривания (SIT) и усилием отрыва при определении липкости в горячем состоянии (HTF). Сочетание более низкой SIT и более высокого HTF позволяет производителю поддерживать работу линии на операции упаковки на более высоких скоростях, однако общие характеристики пленочной конструкции будут удовлетворительными, только если уплотнительный слой является достаточно гибким, прочным и прозрачным.

Для обеспечения быстрого сваривания преимуществом является низкая SIT. Путем работы при более низкой температуре достигается то преимущество, что свариваемое изделие не подвергается воздействию высоких температур. Существуют также экономические преимущества, так как создание и поддержание более низких температур, конечно, является более дешевым.

Есть и другие преимущества в исключении высоких температур сваривания, особенно при необходимости упаковки товаров, чувствительных к температурам.

Кроме того, желательно также иметь упаковочный материал с удовлетворительными оптическими свойствами, такими как низкая мутность и/или высокая прозрачность.

В некоторых пищевых областях применения, таких как герметичные термостойкие пакеты (реторт-пакеты) или в некоторых медицинских областях применения, необходима обработка стерилизацией.

Наиболее распространенными операциями стерилизации являются использование тепла (пара), излучения (бета-излучения, электронов или гамма-излучения) или химических веществ (обычно этиленоксида). Паровую стерилизацию обычно проводят в температурном диапазоне примерно от 120 до 130°С. Таким образом, материал должен иметь достаточную тепловую стабильность, например, более высокую температуру плавления, чем обычная температура стерилизации паром примерно от 120 до 130°С.

Конечно, обработка полимера в условиях стерилизации, указанных выше, может ухудшить его конечные свойства, особенно оптические свойства, такие как прозрачность.

Независимо от типа полимера, полимер должен наилучшим образом соответствовать всем требуемым конечным свойствам и дополнительно должен легко поддаваться обработке, то есть он должен выдерживать нагрузку. Тем не менее, конечные свойства и свойства обрабатываемости часто вступают в противоречие друг с другом.

Часто оказывается, что улучшение одного из требуемых свойств достигается за счет по меньшей мере одного из других свойств.

Было предпринято несколько попыток решить вышеуказанную проблему.

В ЕР 3064514 В1, например, описана композиция на основе С2С3 статистического сополимера для термосварки, включающая три полимерные фракции (А), (В) и (С) с различным содержанием сомономера, причем композиция получена в присутствии металлоценового катализатора.

Заявлены композиции на основе С2С3 статистического сополимера, включающие полимерные фракции (А), (В) и (С), в которых фракция (А) имеет содержание С2 (С2 А) от 0,4 до 1,5 масс. %, фракция (В) имеет содержание С2 (С2 В) от 3,0 до 10,0 масс. %, и фракция (С) имеет содержание С2 (С2 С) от 7,0 до 15,0 масс. %, где содержание сомономера в полимерных фракциях увеличивается от фракции (А) до фракции (С) в соответствии с неравенством (С2 А)<(С2 В)<(С2 С), и композиция характеризуется (i) общим содержанием С2 от 3,0 до 7,0 масс. %, (ii) показателем текучести расплава ПТР2 (230°С) от 2,0 до 15,0 г/10 мин, (iii) температурой плавления Тпл от 128°С до 145°С, (iv) температурой кристаллизации Ткр от 85 до 110°С и (v) содержанием растворимых в гексане веществ, определяемых в соответствии с FDA раздел 177.1520, не более 2,0 масс. %.

Такие композиции имеют низкую температуру начала сваривания (SIT), но также и низкое усилие отрыва при определении липкости в горячем состоянии (HTF). Ключевым недостатком таких композиций является низкая устойчивость к стерилизации, что приводит к резкому увеличению мутности после стерилизации.

В ЕР 2965908 В1 раскрыт ПП статистический сополимер с этиленом, где (а) указанный сополимер пропилена имеет содержание С2 от 5,3 до 9,0 масс. %, температуру плавления Тпл от 128 до 138°С, и содержание фракции, растворимой в холодном ксилоле (XCS), от 9,0 до 18,0 масс. %. Указанный сополимер пропилена включает две фракции: фракцию первого пропиленового сополимера (R-PP1) и фракцию второго пропиленового сополимера (R-PP2), и указанная фракция первого пропиленового сополимера (R-PP1) отличается от указанной фракции второго пропиленового сополимера (R-PP2) по содержанию этилена.

Такие композиции уже показывают довольно хороший баланс SIT и HTF, но все еще низкую устойчивость к стерилизации, что приводит к резкому увеличению мутности после стерилизации.

Поэтому по-прежнему существует необходимость в разработке материалов, имеющих улучшенные характеристики сваривания благодаря низкой температуре начала сваривания (SIT) и высокому усилию отрыва при определении липкости в горячем состоянии (HTF), а также с отличными характеристиками стерилизации, то есть с сохранением низкого уровня мутности после стерилизации.

Предложенное изобретение основано на обнаружении того, что перечисленные выше требования при применении для термосварки, то есть одновременное наличие низкой температуры начала сваривания (SIT) и высокого усилия отрыва при определении липкости в горячем состоянии (HTF) и отличные характеристики при стерилизации могут быть достигнуты с помощью специфического строения С2С3 статистического сополимера.

Таким образом, в соответствии с первым аспектом, в изобретении предложен С2С3 статистический сополимер (RACO), имеющий

(a) содержание этилена от 2,5 до 5,2 масс. %;

(b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин;

(c) температуру плавления Тпл, определяемую методом дифференциальной сканирующей калориметрии (ДСК) в соответствии с ISO 11357, от 115 до 135°С;

(d) содержание растворимой в холодном ксилоле (XCS) фракции от 0,1 до менее 15,0 масс. %.

Предпочтительно С2С3 статистический сополимер (RACO) включает две полимерные фракции (RACO-1) и (RACO-2) и может быть получен, предпочтительно является полученным в присутствии металлоценового катализатора. Более предпочтительно, фракция (RACO-1) присутствует в количестве от 30,0 до 70,0 масс. % и имеет содержание этилена от 1,5 до 5,5 масс. %, а фракция (RACO-2) присутствует в количестве от 70,0 до 30,0 масс. % и имеет содержание этилена от 3,5 до 7,0 масс. %, при этом содержание этилена во фракции (RACO-1) ниже, чем содержание этилена во фракции (RACO-2).

В другом аспекте изобретение относится к способу получения С2С3 статистического сополимера (RACO), описанного выше или ниже, где С2С3 статистический сополимер (RACO) получают путем полимеризации пропилена и этилена в последовательном процессе полимеризации, включающем по меньшей мере два реактора полимеризации, (R1) и (R2), при котором в первом реакторе (R1) полимеризации получают первую полимерную фракцию (RACO-1), которую затем перемещают во второй реактор (R2) полимеризации, при этом во втором реакторе (R2) полимеризации затем получают вторую полимерную фракцию (RACO-2) в присутствии первой полимерной фракции (RACO-1), и полимеризация происходит в присутствии специфической каталитической системы, включающей (i) металлоцен, (ii) систему сокатализаторов, включающую борсодержащий сокатализатор и алюмоксановый сокатализатор, и (iii) носитель из диоксида кремния.

В другом аспекте изобретение относится к стерилизуемым или стерилизованным изделиям, предпочтительно к стерилизуемой или стерилизованной пленке, включающим С2С3 статистический сополимер (RACO), описанный выше или ниже, где пленки характеризуются следующими свойствами:

(i) температура начала сваривания (SIT) (определяемая как описано в экспериментальной части) от 80°С до ниже 120°С,

(ii) усилие отрыва при определении липкости в горячем состоянии (определяемое как описано в экспериментальной части, на литой пленке толщиной 50 мкм) от выше 1,5 Н до 6,0 Н,

(iii) мутность (определяемая в соответствии с ASTM D1003-00 на литой пленке толщиной 50 мкм) от 0,05% до ниже 2,00% и мутность (определяемая в соответствии с ASTM D 1003-00 при измерении на литой пленке толщиной 50 мкм) после стерилизации (паровая стерилизация при 121°С в течение 30 мин) от 0,30% до ниже 7,00%, и

(iv) прозрачность (определяемая в соответствии с ASTM D1003-00 на литой пленке толщиной 50 мкм) от по меньшей мере 85,0% до 100,0% и прозрачность (определяемая в соответствии с ASTM D1003-00 на литой пленке толщиной 50 мкм) после стерилизации (паровая стерилизация при 121°С в течение 30 мин) от по меньшей мере 75,0% до 100,0%.

В еще одном аспекте изобретение относится к применению пленок согласно изобретению в качестве свариваемого слоя в многослойной пленке, которая может быть изготовлена либо путем совместной экструзии, либо путем ламинирования.

Далее изобретение описано более подробно.

С2С3 статистический сополимер (RACO)

С2С3 статистический сополимер (RACO) согласно изобретению является статистическим сополимером пропилена и этилена в качестве сомономера.

С2С3 статистический сополимер (RACO) может быть получен, предпочтительно является полученным, в присутствии металлоценового катализатора.

С2С3 статистический сополимер (RACO) согласно данному изобретению характеризуется содержанием этиленового сомономера от умеренного до низкого.

Соответственно, С2С3 статистический сополимер (RACO) имеет содержание этилена от 2,5 до 5,2 масс. %, предпочтительно от 2,7 до 5,0 масс. %, более предпочтительно от 2,8 до 4,9 масс. %, и еще более предпочтительно от 3,0 до 4,8 масс. %.

С2С3 статистический сополимер (RACO) имеет показатель текучести расплава ПТР2 (230°С), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин, предпочтительно от 2,0 до 15,0 г/10 мин, более предпочтительно от 3,0 до 12,0 г/10 мин и еще более предпочтительно от 5,0 до 10,0 г/10 мин.

В некоторых воплощениях С2С3 статистический сополимер (RACO) имеет показатель текучести расплава ПТР2 (230°С), измеренный в соответствии с ISO 1133, по меньшей мере 7,0 г/10 мин. В указанных воплощениях верхний предел показателя текучести расплава ПТР2 (230°С) может составлять до 20,0 г/10 мин, предпочтительно до 15,0 г/10 мин, более предпочтительно до 12,0 г/10 мин и еще более предпочтительно до 10,0 г/10 мин.

Кроме того, С2С3 статистический сополимер (RACO) может быть определен содержанием вещества, растворимого в холодном ксилоле (XCS), определяемым при 25°С в соответствии с ISO 16152; 2005. Соответственно, С2С3 статистический сополимер (RACO) характеризуется содержанием вещества, растворимого в холодном ксилоле (XCS), от 0,1 масс. % до менее 15,0 масс. %, например, от 0,5 до менее 15,0 масс. %.

Предпочтительно С2С3 статистический сополимер (RACO) имеет содержание вещества, растворимого в холодном ксилоле (XCS), от 2,0 до 14,0 масс. % и наиболее предпочтительно от 5,0 до менее 13,0 масс. %.

Кроме того, С2С3 статистический сополимер (RACO) может быть определен температурой плавления (Тпл), измеренной методом дифференциальной сканирующей калориметрии (ДСК) в соответствии с ISO 11357. Соответственно, С2С3 статистический сополимер (RACO) имеет температуру плавления Тпл от 115°С до 135°С, предпочтительно от 118°С до 134°С, и более предпочтительно от 120°С до 133°С.

В некоторых воплощениях С2С3 статистический сополимер (RACO) имеет температуру плавления (Тпл) от 115°С до 130°С, предпочтительно от 118°С до 128°С, и более предпочтительно от 120°С до 126°С.

Для облегчения обработки, особенно обработки пленки, также желательно, чтобы С2С3 статистический сополимер (RACO) согласно изобретению имел подходящую температуру кристаллизации даже в отсутствие каких-либо нуклеирующих агентов. Поэтому предпочтительно С2С3 статистический сополимер (RACO) имеет температуру кристаллизации Ткр, определяемую методом ДСК (дифференциальной сканирующей калориметрии) в соответствии с ISO 11357, от 75°С до 110°С, более предпочтительно от 80°С до 105°С, например, от 82°С до 100°С.

С2С3 статистический сополимер (RACO) предпочтительно также имеет модуль упругости при изгибе, определяемый в соответствии с ISO 178 на образцах, изготовленных литьем под давлением, от 500 до ниже 1000 МПа, предпочтительно от 550 до 900 МПа, более предпочтительно от 600 до 900 МПа.

Таким образом, в первом воплощении изобретения предложен С2С3 статистический сополимер (RACO), имеющий

(a) содержание этилена от 2,5 до 5,2 масс. %;

(b) показатель текучести расплава ПТР2 (230°С), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин;

(c) температуру плавления (Тпл), определяемую методом ДСК в соответствии с ISO 11357, от 115°С до 135°С;

(d) содержание фракции, растворимой в холодном ксилоле (XCS), от 0,1 масс. % до менее 15,0 масс. %;

(e) температуру кристаллизации Ткр, определяемую методом ДСК (дифференциальной сканирующей калориметрии) в соответствии с ISO 11357, от 75°С до 110°С, предпочтительно от 80°С до 105°С, и

(f) модуль упругости при изгибе, определяемый в соответствии с ISO 178 на образцах, изготовленных литьем под давлением, от 500 до ниже 1000 МПа, предпочтительно от 550 до 900 МПа.

С2С3 статистический сополимер (RACO) предпочтительно является мультимодальным, например бимодальным, в отношении содержания сомономера и включает полимерные фракции (RACO-1) и (RACO-2), предпочтительно состоит из них.

Таким образом, С2С3 статистический сополимер (RACO) включает от 30,0 до 70,0 масс. % полимерной фракции (RACO-1), имеющей

(i) содержание этилена от 1,5 до 5,5 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 4,0 до 15,0 г/10 мин, и

от 70,0 до 30,0 масс. % полимерной фракции (RACO-2), имеющей

(i) содержание этилена от 3,5 до 7,0 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 4,0 до 12,0 г/10 мин,

при этом содержание этилена в полимерной фракции (RACO-1) ниже, чем содержание этилена в полимерной фракции (RACO-2).

Предпочтительно С2С3 статистический сополимер (RACO) включает от 40,0 до 70,0 масс. % полимерной фракции (RACO-1) и от 30,0 до 60,0 масс. % полимерной фракции (RACO-2).

Более предпочтительно С2С3 статистический сополимер (RACO) включает от 45,0 до 65,0 масс. % полимерной фракции (RACO-1) и от 35,0 до 55,0 масс. % полимерной фракции (RACO-2).

Полимерная фракция (RACO-1) предпочтительно имеет содержание этилена от 2,8 до 5,0 масс. % и более предпочтительно от 3,0 до 4,8 масс. %.

Показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, полимерной фракции (RACO-1) предпочтительно составляет от 5,0 до 12,0 г/10 мин.

Полимерная фракция (RACO-2) предпочтительно имеет содержание этилена от 3,7 до 6,5 масс. % и более предпочтительно от 3,8 до 5,5 масс. %.

Показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, полимерной фракции (RACO-2) предпочтительно составляет от 5,0 до 10,0 г/10 мин.

Таким образом, С2С3 статистический сополимер (RACO) предпочтительно получают путем полимеризации пропилена и этилена посредством последовательного процесса полимеризации, включающего по меньшей мере два последовательно соединенных реактора, в присутствии металлоценового катализатора.

Таким образом, С2С3 статистический сополимер (RACO) предпочтительно получают в последовательном процессе полимеризации, включающем по меньшей мере два реактора полимеризации (R1) и (R2), при этом в первом реакторе полимеризации (R1) получают первую полимерную фракцию (RACO-1), которую затем перемещают во второй реактор полимеризации (R2). Во втором реакторе полимеризации (R2) затем получают вторую полимерную фракцию (RACO-2) в присутствии первой полимерной фракции (RACO-1).

Процессы полимеризации, пригодные для производства С2С3 статистического сополимера (RACO), в общем включают по меньшей мере две стадии полимеризации, и каждую стадию можно осуществить в растворе, в суспензии, в псевдоожиженном слое, в массе или в газовой фазе.

Термин «реактор полимеризации» должен указывать на то, что имеет место основная полимеризация. Таким образом, в случае, если процесс состоит из одного или двух реакторов полимеризации, это определение не исключает вариант, когда вся система включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Термин «состоит из» является закрытой формулировкой лишь в отношении основных реакторов полимеризации.

Термин «последовательный процесс полимеризации» указывает на то, что С2С3 статистический сополимер (RACO) получают в по меньшей мере двух последовательно соединенных реакторах. Соответственно, такая система полимеризации включает по меньшей мере первый реактор полимеризации (R1) и второй реактор полимеризации (R2), и возможно, третий реактор полимеризации (R3).

Первый реактор полимеризации (R1) предпочтительно представляет собой суспензионный реактор и может представлять собой любой непрерывный или простой перемешиваемый объемный реактор или петлевой реактор для работы в массе или в суспензии. «В массе» означает полимеризацию в реакционной среде, которая содержит не менее 60% (масс./масс.) мономера. Согласно изобретению, суспензионный реактор предпочтительно представляет собой петлевой реактор (для работы в массе).

Вторым реактором полимеризации (R2) и возможным третьим реактором полимеризации (R3) предпочтительно являются газофазные реакторы (GPR), то есть первый газофазный реактор (GPR1) и второй газофазный реактор (GPR2). Газофазный реактор (GPR) в соответствии с этим изобретением предпочтительно представляет собой реактор с псевдоожиженным слоем, реактор с быстрым псевдоожиженным слоем или реактор с неподвижным слоем или любое их сочетание.

Предпочтительным многостадийным процессом является, например, «петлевой-газофазный» процесс, разработанный Borealis (известный как технология BORSTAR**®), описанный, например, в патентной литературе, например, в ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Еще одним подходящим суспензионно-газофазным процессом является процесс Spheripol®, разработанный Basell.

Предпочтительно в предложенном способе получения С2С3 статистического сополимера, определенном выше, условия в первом реакторе (R1), то есть в суспензионном реакторе (SR), таком как петлевой реактор (LR), на стадии (а) могут быть следующими:

- температура составляет от 40 до 110°С, предпочтительно от 60 до 100°С, предпочтительно от 65 до 95°С,

- давление составляет от от 2 до 8 МПа (20 бар до 80 бар), предпочтительно от 4 до 7 МПа (от 40 бар до 70 бар),

- для регулирования молекулярной массы можно добавлять водород известным в технике способом.

Затем реакционную смесь из первого реактора (R1) перемещают во второй реактор (R2), то есть газофазный реактор (GPR1), где условия предпочтительно являются следующими:

- температура составляет от 50 до 130°С, предпочтительно от 60 до 100°С,

- давление составляет от 0,5 до 5 МПа (от 5 бар до 50 бар), предпочтительно от 1,5 до 3,5 МПа (от 15 бар до 35 бар),

- для регулирования молекулярной массы можно добавлять водород известным в технике способом.

Предпочтительно С2С3 статистический сополимер (RACO) в соответствии с этим изобретением получают в присутствии металлоценового катализатора.

Таким образом, С2С3 статистический сополимер (RACO) получают способом, включающим следующие операции:

a) полимеризацию в первом реакторе (R1) пропилена и этилена с получением полимерной фракции (RACO-1) С2С3 статистического сополимера (RACO),

b) перемещение указанной полимерной фракции (RACO-1) и непрореагировавших сомономеров из первого реактора во второй реактор (R2),

c) подачу в указанный второй реактор (R2) пропилена и этилена,

d) полимеризацию в указанном втором реакторе (R2) и в присутствии указанной полимерной фракции (RACO-1) пропилена и этилена с получением полимерной фракции (RACO-2),

причем указанная полимерная фракция (RACO-1) и указанная полимерная фракция (RACO-2) образуют С2С3 статистический сополимер (RACO), как описано выше,

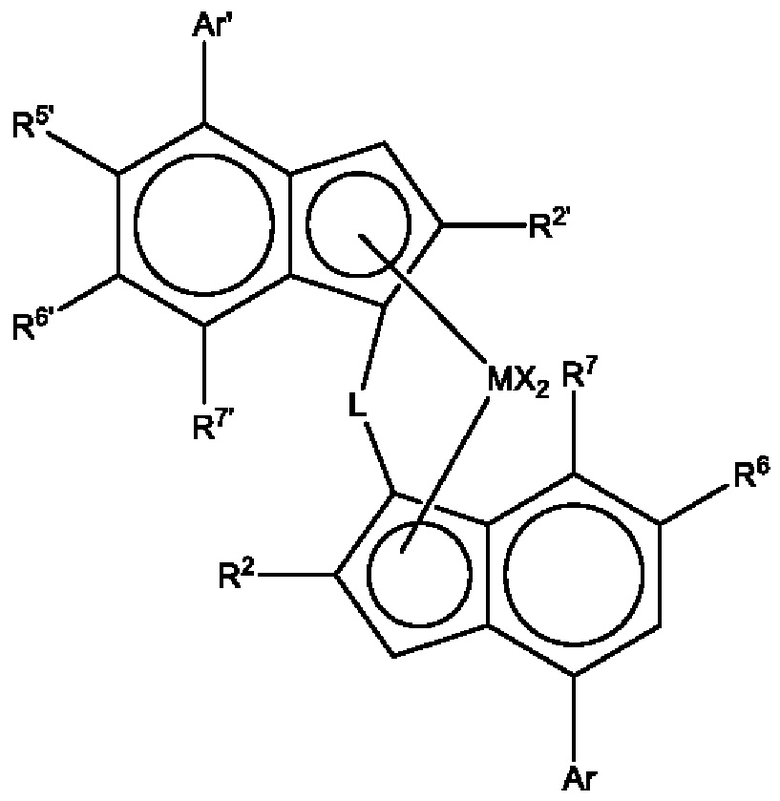

при этом полимеризацию проводят в присутствии металлоценового катализатора, включающего (а) комплекс формулы (I):

(I)

(I)

где

М представляет собой цирконий или гафний; каждый X представляет собой сигма-лиганд;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, С1-С20-гидрокарбил, три(С1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

R2 и R2' каждый независимо представляет собой С1-С20 гидрокарбильный радикал, возможно содержащий один или более гетероатомов из групп 14-16;

R5' представляет собой С1-20 гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16, возможно замещенную одним или более атомами галогена;

R6 и R6' каждый независимо представляет собой водород или С1-20 гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16, где R6' предпочтительно представляет собой третичную алкильную группу;

R7 представляет собой водород или С1-20 гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16; R7' представляет собой водород;

Ar и Ar' каждый независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, возможно замещенную одной или более группами R1;

каждый R1 представляет собой С1-20 гидрокарбильную группу, или две группы R1 на смежных атомах углерода, взятые вместе, могут образовывать конденсированное 5- или 6-членное неароматическое кольцо с группой Ar или Ar', где само указанное кольцо возможно замещено одной или более группами R4;

каждый R4 представляет собой С1-20 гидрокарбильную группу;

и (ii) сокатализатор, включающий по меньшей мере одно или два соединения металла группы 13, например, соединение Al и/или бора.

Более предпочтительно, используют систему сокатализаторов, включающую борсодержащий сокатализатор, такой как борат, и алюмоксановый сокатализатор.

Еще более предпочтительно катализатор нанесен на носитель из диоксида кремния.

Катализатор

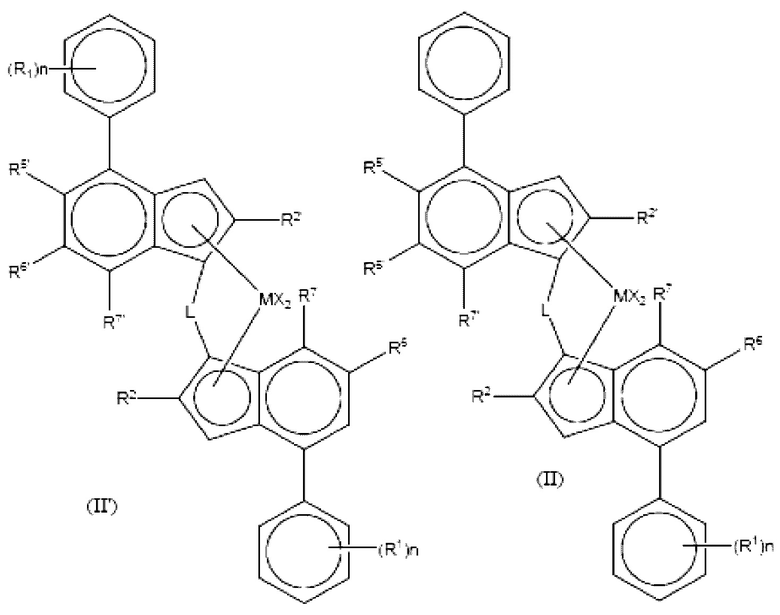

Катализатор, используемый в способе согласно изобретению, находится в форме твердых частиц. Он может быть нанесен на обычный носитель, такой как диоксид кремния, известный специалисту. Предпочтительными комплексами для использования в изобретении являются комплексы, имеющие формулу (II') или (II)

где

M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкоксигруппу, С1-6 алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, С1-20 алкил, С3-10 циклоалкил, три(С1-20-алкил)силил, С6-20-арил, С7-20 арилалкил или С7-20 алкиларил;

каждый R2 или R2' представляет собой С1-10 алкильную группу;

R5' представляет собой С1-10 алкильную группу или группу Z'R3';

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу; предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6 алкильную группу или группу ZR3;

R7' представляет собой водород;

Z и Z' независимо представляют собой О или S;

R3' представляет собой С1-10 алкильную группу, или С6-10 арильную группу, возможно замещенную одной или более группами галогена;

R3 представляет собой С1-10 алкильную группу;

каждый n независимо составляет от 0 до 4, например 0, 1 или 2;

и каждый R1 независимо представляет собой С1-20 гидрокарбильную группу, например, С1-10 алкильную группу.

Другими предпочтительными комплексами для использования в изобретении являются комплексы формулы (III') или (III):

где

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, С1-6 алкоксигруппу, С1-6 алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2С- или -R'2Si-, где каждый R' независимо представляет собой атом водорода, С1-20 алкил или С3-10 циклоалкил;

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу; предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6 алкил или OC1-6 алкил;

Z представляет собой О или S;

R3' представляет собой С1-10 алкильную группу, или С6-10 арильную группу, возможно замещенную одной или более группами галогена;

n независимо составляет от 0 до 4, например 0, 1 или 2; и каждый R1 независимо представляет собой С1-10 алкильную группу.

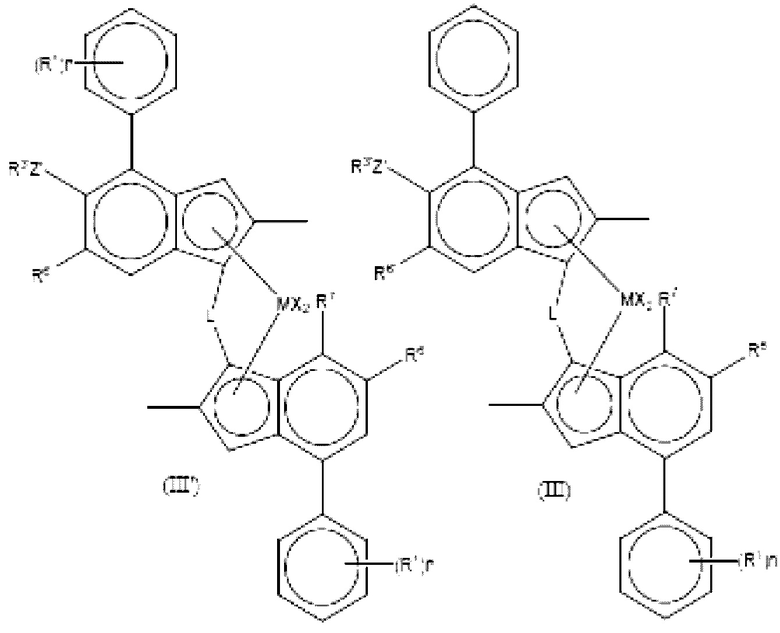

Другими предпочтительными комплексами для использования в изобретении являются комплексы формулы (IV) или (IV):

где

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкоксигруппу, С1-6 алкильную, фенильную или бензильную группу;

каждый R' независимо представляет собой атом водорода, С1-20 алкил или С3-7 циклоалкил;

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, С1-6 алкил или ОС1-6 алкил;

Z представляет собой О или S;

R3' представляет собой С1-10 алкильную группу, или С6-10 арильную группу, возможно замещенную одной или более группами галогена; n независимо составляет 0, 1 или 2; и

каждый R1 независимо представляет собой С3-8 алкильную группу.

Особенно предпочтительно комплекс для использования в изобретении представляет собой комплекс формулы (V') или (V):

где

каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкоксигруппу, С1-6 алкильную, фенильную или бензильную группу;

R' независимо представляет собой C1-6 алкил или С3-10 циклоалкил;

R1 независимо представляет собой С3-8 алкил;

R6 представляет собой водород или С3-8 алкильную группу;

R6' представляет собой С3-8 алкильную группу или С6-10 арильную группу, предпочтительно третичную С4-8 алкильную группу;

R3' представляет собой C1-6 алкильную группу, или С6-10 арильную группу, возможно замещенную одной или более группами галогена; и

n независимо составляет 0, 1 или 2.

Конкретные соединения согласно изобретению включают:

Наиболее предпочтительно используют рац-анти-Me2Si(2-Ме-4-(р-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Лиганды, необходимые для образования комплексов и, соответственно, катализаторов согласно изобретению, можно синтезировать любым способом, и специалист в органической химии может разрабатывать различные протоколы синтеза для получения необходимых материалов лигандов. Протоколы синтеза в общем также можно найти в WO 2002/02576, WO 2011/135004, WO 2012/084961, WO 2012/001052, WO 2011/076780, WO 2013/007650, WO 2015/158790 и WO 2018/122134. В разделе примеров также имеются указания, достаточные для специалиста.

Сокатализатор

Для формирования активных каталитических частиц, как правило, необходимо использовать сокатализатор, как хорошо известно в данной области техники. Для использования в данном изобретении пригодны сокатализаторы, включающие одно или более соединений металлов группы 13, такие как алюмоорганические соединения или борсодержащие сокатализаторы или их комбинации, которые используют для активации металлоценовых катализаторов.

В предпочтительном воплощении настоящего изобретения используют систему сокатализаторов, включающую борсодержащий сокатализатор, например боратный сокатализатор, и алюмоксановый сокатализатор.

Таким образом, полимеризационная каталитическая система с единым центром полимеризации на металле, используемая в изобретении, может включать (i) комплекс, как описано выше, и алюмоксановый сокатализатор.

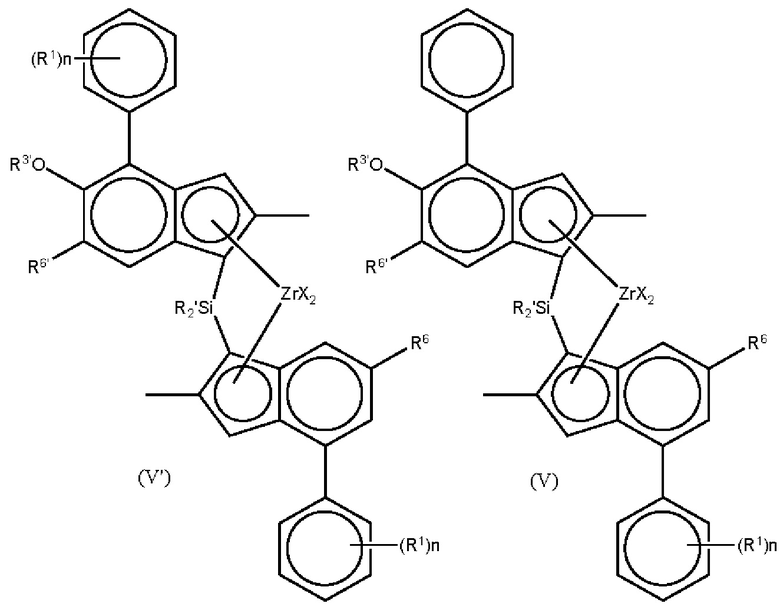

Алюмоксановый сокатализатор может представлять собой сокатализатор формулы (II):

где n составляет от 6 до 20, и R имеет значения, указанные ниже.

Алюмоксаны образуются при частичном гидролизе алюмоорганических соединений, например, имеющих формулу AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-С10-алкил, предпочтительно С1-С5-алкил, или С3-С10-циклоалкил, С7-С12-арилалкил или -алкиларил и/или фенил или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-С10-алкокси-группу, предпочтительно метокси-группу или этокси-группу. Полученные кислородсодержащие алюмоксаны в общем не являются чистыми соединениями, но представляют собой олигомеры формулы (II).

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Поскольку алюмоксаны, используемые согласно изобретению в качестве сокатализаторов, не являются вследствие способа их получения чистыми соединениями, молярная концентрация растворов алюмоксанов рассчитана здесь на основе содержащегося в них алюминия.

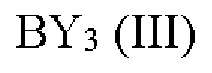

Согласно изобретению, можно также использовать борсодержащий сокатализатор. Подходящие борсодержащие сокатализаторы включают сокатализаторы формулы (III)

где Y - одинаковые или разные, и представляют собой атом водорода, алкильную группу с 1-20 атомами углерода, арильную группу с 6-15 атомами углерода, алкиларил, арилалкил, галогеналкил или галогенарил, каждый из которых имеет от 1 до 10 атомов углерода в алкильном радикале и 6-20 атомов углерода в арильном радикале, или фтор, хлор, бром или иод. Предпочтительными примерами Y являются фтор, трифторметил, ароматические фторированные группы, такие как п-фторфенил, 3,5-дифторфенил, пентафторфенил, 3,4,5-трифторфенил, и 3,5-ди(трифторметил)фенил. Предпочтительными вариантами являются трифторборан, трис(4-фторфенил)боран, трис(3,5-дифторфенил)боран, трис(4-фторметилфенил)боран, трис(2,4,6-трифторфенил)боран, трис(пентафторфенил)боран, трис(3,5-дифторфенил)боран и/или трис(3,4,5-трифторфенил)боран.

Особенно предпочтительным является трис(пентафторфенил)боран.

Однако, предпочтительно в качестве борсодержащего сокатализатора использовать бораты, то есть соединения, содержащие борат.

Эти соединения в общем содержат анион формулы

где Z является возможно замещенным производным фенила, причем указанный заместитель представляет собой группу галоген-С1-6-алкила или галогена. Предпочтительными вариантами являются фтор или трифторметил. Наиболее предпочтительно фенильная группа является перфторированной.

Такие ионные сокатализаторы предпочтительно содержат слабо-координирующий анион, такой как тетракис(пентафторфенил)борат или тетракис(3,5-ди(трифторметил)фенил)борат.Подходящими противоионами являются производные аминов или анилина, такие как метиламмоний, анилиний, диметиламмоний, диэтиламмоний, N-метиланилиний, дифениламмоний, N,N-диметиланилиний, триметиламмоний, триэтиламмоний, три-н-бутиламмоний, метилдифениламмоний, пиридиний, п-бром-N,N-диметиланилиний или п-нитро-N,N-диметиланилиний.

Предпочтительными ионными соединениями, которые можно использовать согласно изобретению, включают:

трибутиламмонийтетра(пентафторфенил)борат, трибутиламмонийтетра(трифторметилфенил)борат, трибутиламмонийтетра(4-

фторфенил)борат, N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат, N,N-диметилбензиламмонийтетракис(пентафторфенил)борат, N,N-диметиланилинийтетракис(пентафторфенил)борат, N,N-ди(пропил)аммонийтетракис(пентафторфенил)борат, ди(циклогексил)аммонийтетракис(пентафторфенил)борат, трифенилкарбенийтетракис(пентафторфенил)борат или ферроценийтетракис(пентафторфенил)борат.

Предпочтительными являются трифенил карбенийтетракис(пентафторфенил)борату, N,N-диметиланилинийтетракис(пентафторфенил)борату, N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борату или N,N-диметилбензиламмонийтетракис(пентафторфенил)борату.

Согласно изобретению, особенно предпочтительно использовать алюмоксановый сокатализатор, такой как МАО, совместно с борсодержащий сокатализатором, таким как сокатализатор - борат.

Подходящее количество сокатализатора хорошо известны специалисту.

Предпочтительно, количество сокатализатора выбраны так, чтобы достичь указанных ниже молярных соотношений.

Молярное отношение подаваемое количества бора (В) к иону металла (М) (предпочтительно цирконий) в металлоцене, бор/М может составлять от 0,1:1 до 10:1 моль/моль, предпочтительно от 0,3:1 до 7:1 моль/моль, особенно от 0,3:1 до 5:1 моль/моль.

Еще более предпочтительно молярное отношение подаваемое количество бора (В) к иону металла (М) (предпочтительно цирконий) в металлоцене бор/М составляет от 0,3:1 до 3:1.

Молярное отношение Al из алюмоксана к иону металла (М) (предпочтительно цирконий) в металлоцене, Al/М может составлять от 1:1 до 2000:1 моль/моль, предпочтительно от 10:1 до 1000:1 моль/моль, и более предпочтительно от 50:1 до 600:1 моль/моль.

Каталитическая система

Каталитическую систему, используемую для получения С2С3 статистических сополимеров согласно изобретению, в идеале обеспечивают в форме твердых частиц, нанесенных на внешний носитель.

Используемый материал носителя в форме твердых частиц представляет собой диоксид кремния или смешанный оксид, такой как алюмосиликат. Предпочтительно использование диоксида кремния в качестве носителя. Специалисту известны операции, необходимые для нанесения металлоценового катализатора.

Особенно предпочтительно носитель представляет собой пористый материал, так что комплекс может быть загружен в поры носителя в форме твердых частиц, например, с использованием процесса, аналогичного тем, что описаны в WO 94/14856, WO 95/12622 и WO 2006/097497.

Средний размер частиц носителя - диоксида кремния обычно может составлять от 10 до 100 мкм. Однако оказалось, что особые преимущества могут быть получены, если носитель имеет средний размер частиц от 15 до 80 мкм, предпочтительно от 18 до 50 мкм.

Средний размер пор носителя - диоксида кремния может составлять от 10 до 100 нм, а объем пор от 1 до 3 мл/г.

Примерами подходящих материалов носителя являются, например, ES747JR, производимый и продаваемый PQ Corporation, Sylopol 948, производимый и продаваемый Grace, или диоксид кремния SUNSPERA DM-L-303 производимый AGC Si-Tech Со. Носители, возможно, могут быть прокалены перед использованием в приготовлении катализатора с целью достижения оптимального содержания силанольных групп.

Использование таких носителей является обычным в области техники.

Добавки

С2С3 статистический сополимер (RACO) согласно изобретению может необязательно включать одну или более добавок в общем количестве от 0,1 до 5,0 масс. % в расчете на сополимер, выбранных из группы, включающей понижающие трение добавки, антиадгезивы, УФ-стабилизаторы, антистатические добавки, альфа-нуклеирующие агенты и антиоксиданты. Количество таких добавок и количество С2С3 статистического сополимера (RACO) согласно изобретению в сумме составляет 100,0 масс. %.

Такие добавки широко известны специалисту в данной области техники.

Понижающие трение добавки также широко известны в технике. Понижающие добавки мигрируют на поверхность и действуют как смазки для полимера по отношению полимеру и для полимера по отношению к металлическим валкам, в результате обеспечивая пониженный коэффициент трения (CoF). Примерами являются амиды жирных кислот, такие как эрукамид (CAS No. 112-84-5), олеамид (CAS No. 301-02-0), стеарамид (CAS No. 124-26-5) или их комбинации.

Примерами антиоксидантов, которые обычно используют в области техники, являются стерически затрудненные фенолы (такие как CAS No. 6683-19-8, также продается как Irganox 1010 FF™ от BASF), антиоксиданты на основе фосфора (такие как CAS No. 31570-04-4, также продается как Hostanox PAR 24 (FF)™ от Clariant, или Irgafos 168 (FF)™ от BASF), антиоксиданты на основе серы (такие как CAS No. 693-36-7, продается как Irganox PS-802 FL™ от BASF), антиоксиданты на основе азота (такие как 4,4'-бис(1,1'-диметилбензил)дифениламин), или смеси антиоксидантов.

Поглотители кислоты также широко известны в технике. Примерами являются стеараты кальция, стеараты натрия, стеараты цинка, оксиды магния и цинка, синтетический гидроталькит (например SHT, CAS No. 11097-59-9), лактаты и лактилаты, а также стеарат кальция (CAS No. 1592-23-0) и стеарат цинка (CAS No. 557-05-1).

Общеизвестные антиадгезивы представляют собой природный диоксид кремния, такой как диатомовая земля (например, CAS No. 60676-86-0 (SuperFloss™), CAS No. 60676-86-0 (SuperFloss E™), или CAS No. 60676-86-0 (Celite 499™)), синтетический диоксид кремния (такой как CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 7631-86-9, CAS No. 112926-00-8, CAS No. 7631-86-9 или CAS No. 7631-86-9), силикаты (такие как силикат алюминия (Kaolin, Каолин) CAS No. 1318-74-7, алюмосиликат натрия CAS No. 1344-00-9, кальцинированный каолин CAS No. 92704-41-1, силикат алюминия CAS No 1327-36-2, или силикат кальция CAS No. 1344-95-2), синтетические цеолиты (такие как гидрат алюмосиликата кальция-натрия CAS No. 1344-01-0, CAS No. 1344-01-0, или алюмосиликат кальция натрия, гидрат CAS No. 1344-01-0).

Подходящими УФ-стабилизаторами являются, например, бис-(2,2,6,6-тетраметил-4-пиперидил)себацинат (CAS No. 52829-07-9, Tinuvin 770); 2-гидрокси-4-н-октокси-бензофенон (CAS No. 1843-05-6, Chimassorb 81).

Также можно добавлять альфа-нуклеирующие агенты, такие как бензоат натрия (CAS No. 532-32-1); смесь гидроксибис[2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата] алюминия и миристата лития (коммерчески доступна как Adekastab NA-21 от Adeka Palmarole, Франция) или 1,3:2,4-бис(3,4-диметилбензилиден)сорбитол (CAS No. 135861-56-2, коммерчески доступен как Millad 3988 от Milliken, США).

Подходящими антистатическими агентами являются, например, сложные эфиры глицерина (CAS No. 97593-29-8) или этоксилированные амины (CAS No. 71786-60-2 или 61791-31-9) или этоксилированные амиды (CAS No. 204-393-1).

Обычно эти добавки добавляют в количестве 100-1000 частей на миллион для каждого отдельного компонента.

Предпочтительно добавляют по меньшей мере антиоксидант.

Изделие

Изобретение относится не только к самому С2С3 статистическому сополимеру (RACO), но и к его применению, и к изделиям, включающим С2С3 статистический сополимер согласно изобретению.

С2С3 статистический сополимер (RACO) согласно изобретению может быть преобразован в конечный продукт, то есть изделие, с помощью обычных методов обработки, таких как литье под давлением, прямое прессование, формование с раздувом (экструзионное или инжекционно-вытяжное формование с раздувом), экструзия (экструзия пленок, листов, труб, трубок, профиля), выдувание пленки, термоформование и тому подобное. Предпочтительно изделия представляют собой контейнеры для упаковки, изготовленные путем литья под давлением, формования с раздувом или термоформования, или упаковочные пленки, изготовленные путем экструзии пленок.

Таким образом, С2С3 статистический сополимер (RACO) согласно изобретению пригоден для изготовления различных изделий, таких как пленки (литые пленки и пленки, полученные экструзией с раздувом) для гибких упаковочных систем, таких как мешки или сумки для пищевых продуктов и фармацевтическая упаковка, или медицинских изделий в целом, а также формованных изделий.

Изделия, включающие С2С3 статистический сополимер (RACO) согласно изобретению, имеют достаточную термостойкость для обеспечения стерилизационной обработки.

Таким образом, в изобретении также предложено стерилизуемое или стерилизованное изделие, предпочтительно стерилизуемая или стерилизованная пленка, такая как стерилизуемая или стерилизованная литая пленка или пленка, полученная экструзией с раздувом.

Такие пленки могут подвергаться обработке паровой стерилизацией в диапазоне температур примерно от 120 до 130°С.

В одном воплощении изобретение относится к изделию, которое представляет собой неориентированную однослойную пленку, включающую С2С3 статистический сополимер (RACO) согласно изобретению. Соответственно, изобретение также относится к изделию, которое представляет собой неориентированную однослойную пленку, такую как литая пленка или пленка, полученная экструзией с раздувом, например, пленка, полученная экструзией с раздувом с охлаждением воздухом, включающему по меньшей мере 70 масс. %, предпочтительно включающему по меньшей мере 80 масс. %, еще более предпочтительно включающему по меньшей мере 85 масс. % С2С3 статистического сополимера (RACO) согласно изобретению.

Вышеописанная композиция пригодна для производства как пленок, полученных экструзией с раздувом, так и литых пленок. Предпочтительными пленками являются литые пленки.

В соответствии с изобретением, подходящими являются однослойные пленки толщиной от 5 до 300 мкм, предпочтительно от 10 до 200 мкм, более предпочтительно от 20 до 150 мкм.

Пленки, предпочтительно литые пленки, включающие С2С3 статистический сополимер (RACO) согласно изобретению, имеют следующие полезные свойства (i)-(iv):

(i) пленки имеют температуру начала сваривания (SIT), определяемую на литой пленке толщиной 50 мкм, как описано в экспериментальной части от 80°С до ниже 120°С.

Предпочтительно, пленки имеют температуру начала сваривания (SIT) от 80 до 115°С, предпочтительно от 85 до менее 112°С, например, от 90 до менее 111°С.

Низкая SIT такой пленки сочетается с (ii) высоким усилием отрыва при определении липкости в горячем состоянии (HTF), определяемым на литой пленке толщиной 50 мкм (как описано в экспериментальной части) от выше 1,5 Н до 6,0 Н.

Предпочтительно пленки имеют высокое усилие отрыва при определении липкости в горячем состоянии от 1,6 до 6,0 Н, более предпочтительно от 1,6 до 5,0 Н.

Пленки имеют (iii) мутность, определяемую в соответствии с ASTM D 1003-00 на литой пленке толщиной 50 мкм, ниже 2,00%, предпочтительно ниже 1,50%, и более предпочтительно ниже 1,00%.

Приемлемым нижним пределом является, например, 0,05%. Таким образом, приемлемыми диапазонами являются от 0,05% до ниже 2,00%, предпочтительно от 0,10% до ниже 1,50%, и более предпочтительно от 0,15% до ниже 1,00%.

Кроме того, пленки имеют значение мутности, определяемой в соответствии с ASTM D 1003-00 на литой пленке толщиной 50 мкм, после паровой стерилизации при 121°С в течение 30 мин ниже 7,00%, предпочтительно ниже 5,00%, и более предпочтительно ниже 4,00%.

Приемлемым нижним пределом является, например, 0,30%. Таким образом, приемлемыми диапазонами являются от 0,30% до ниже 7,00%, предпочтительно от 0,50% до ниже 5,00%, и более предпочтительно от 0,80% до ниже 4,00%.

Кроме того, пленки имеют (iv) прозрачность, определяемую в соответствии с ASTM D1003-00 на литых пленках толщиной 50 мкм, по меньшей мере 85,0% и до 100%, предпочтительно по меньшей мере 90,0% и более предпочтительно по меньшей мере 95,0%.

Прозрачность, определяемая в соответствии с ASTM D1003-00 на литых пленках толщиной 50 мкм, после стерилизации (паровая стерилизация при 121°С в течение 30 мин) составляет по меньшей мере 75,0% и до 98,0%, предпочтительно по меньшей мере 80,0% и более предпочтительно по меньшей мере 85,0%.

Таким образом, согласно другому воплощению, изобретение также относится к стерилизуемым или стерилизованным изделиям, при этом изделия представляют собой пленки, и эти пленки характеризуются следующими свойствами:

(i) температура начала сваривания (SIT), определяемая как описано в экспериментальной части, в диапазоне от 80°С до ниже 120°С,

(ii) усилие отрыва при определении липкости в горячем состоянии, определяемое как описано в экспериментальной части на литой пленке толщиной 50 мкм, от выше 1,5 Н до 6,0 Н,

(iii) мутность, определяемая в соответствии с ASTM D 1003-00 на литой пленке толщиной 50 мкм, от 0,05% до ниже 2,00% и мутность, определяемая в соответствии с ASTM D 1003-00 на литой пленке толщиной 50 мкм, после стерилизации (паровая стерилизация при 121°С в течение 30 мин) от 0,30% до ниже 7,00%, и

(iv) прозрачность, определяемая в соответствии с ASTM D1003-00 на литых пленках толщиной 50 мкм, по меньшей мере 85,0% и до 100%, и прозрачность, определяемая в соответствии с ASTM D1003-00 на литых пленках толщиной 50 мкм, после стерилизации (паровая стерилизация при 121°С в течение 30 мин) по меньшей мере 75,0% и до 98,0%.

Кроме того, такие пленки должны предпочтительно иметь модуль упругости при растяжении, определяемый в соответствии с ISO 527-3 при 23°С на литых пленках толщиной 50 мкм в продольном (машинном) направлении (MD), а также в поперечном направлении от 300 до 600 МПа, более предпочтительно от 320 до 550 МПа, например от 350 до 500 МПа.

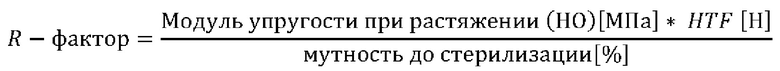

В другом воплощении изобретения пленки имеют коэффициент сопротивления (R-фактор) согласно формуле

от более 3000 до 6000.

Предпочтительно, коэффициент сопротивления (R-фактор) составляет от более 3200 до 5500, более предпочтительно от более 3400 до 5000.

Коэффициент сопротивления (R-фактор) пленок согласно изобретению определяют путем умножения модуля упругости при растяжении (MD) на усилие отрыва при определении липкости в горячем состоянии (HTF) и расчета отношения этого произведения к мутности, определяемой до стерилизации.

Предпочтительно, описанные выше пленки включают С2С3 статистический сополимер (RACO) согласно изобретению.

Многослойную пленочную конструкцию, включающую по меньшей мере один слой, включающий С2С3 статистический сополимер (RACO) согласно изобретению, предпочтительно получают многослойной совместной экструзией с последующим литьем пленки или раздуванием пленки. В этом случае по меньшей мере один из внешних слоев указанной многослойной конструкции пленки, служащий в качестве свариваемого слоя (слоев), включает С2С3 статистический сополимер согласно изобретению, который определен выше. Многослойная пленочная конструкция согласно изобретению предпочтительно имеет толщину от 30 до 500 мкм, предпочтительно от 50 до 400 мкм, например от 60 до 300 мкм. Свариваемый слой (слои), включающий С2С3 статистический сополимер (RACO) согласно изобретению, предпочтительно имеет толщину от 3 до 50 мкм, более предпочтительно от 5 до 30 мкм, например, от 8 до 25 мкм.

Пленки и/или многослойные пленочные конструкции в соответствии с изобретением предпочтительно используют для гибких упаковочных систем, таких как сумки или пакеты для пищевой и фармацевтической упаковки или медицинских изделий в целом.

Следующие определения терминов и методов измерения применяют для вышеприведенного общего описания изобретения, а также для приведенных ниже примеров, если не определено иное.

Методы измерения

Расчет содержания сомономера во второй полимерной фракции (RACO-2):

где

w(A-1) - массовая доля (в масс. %) первой полимерной фракции (RACO-1),

w(A-2) - массовая доля (в масс. %) второй полимерной фракции (RACO-2),

С(А-1) - содержание сомономера (в масс. %) в первой полимерной фракции (RACO-1),

С(А) - содержание сомономера (в масс. %) в С2С3 статистическом сополимере (RACO),

С(А-2) - рассчитанное содержание сомономера (в масс. %) во второй полимерной фракции (RACO-2).

Расчет показателя текучести расплава ПТР2 (230°С) полимерной фракции (RACO-2):

где

w(A1) - массовая доля (в масс. %) полимерной фракции RACO-1

w(A2) - массовая доля (в масс. %) полимерной фракции RACO-2,

ПТР(А1) - показатель текучести расплава ПТР2 (230°С) [г/10 мин] полимерной фракции RACO-1,

ПТР(А) - показатель текучести расплава ПТР2 (230°С) [г/10 мин] С2С3 статистического сополимера (RACO),

ПТР(А2) - расчетный показатель текучести расплава ПТР2 (230°С) [г/10 мин] полимерной фракции RACO-2.

ПТР2 (230°С) измеряют в соответствии с ISO 1133 (230°С, нагрузка 2,16 кг).

Количественная оценка микроструктуры спектроскопией ЯМР Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) дополнительно использовали для количественной оценки содержания сомономера и распределения последовательностей сомономера в полимерах. Количественные ЯМР 13С{1Н} спектры регистрировали в растворах с помощью ЯМР спектрометра Bruker Advance III 400, работающего на частоте 400,15 и 100,62 МГц для 1H и 13С, соответственно. Все спектры регистрировали с использованием оптимизированного для 13С удлиненного 10 мм температурного зонда при температуре 125°С с использованием газообразного азота для всей пневматической системы. Примерно 200 мг материала было растворено в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) вместе с ацетилацетонатом хрома(III) (Cr(асас)3), с получением 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенного раствора, после первоначального приготовления образца в тепловом блоке, ампулу ЯМР дополнительно нагревали в ротационной печи в течение по меньшей мере 1 часа. После введения в магнит ампулу вращали со скоростью 10 Гц. Эта установка была выбрана в первую очередь для высокого разрешения и количественно была необходима для точной количественной оценки содержания этилена. Применяли стандартное одноимпульсное возбуждение без NOE (ядерный эффект Оверхаузера), используя оптимизированный угол при вершине, 1 с задержку рециркуляции и двухуровневую схему развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). В общей сложности в спектре было получено 6144 (6 к) переходов.

Количественные спектры 13С {1Н} ЯМР были обработаны, интегрированы, и соответствующие количественные свойства определены из интегралов с помощью собственных компьютерных программ. Все химические сдвиги были косвенно отнесены к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д. с использованием химического сдвига растворителя. Такой подход позволил получить сопоставимые отнесения даже в тех случае, если это структурное звено отсутствовало. Наблюдались характерные сигналы, соответствующие включению этилена (Cheng, Н. N., Macromolecules 17(1984), 1950).

При наличии характерных сигналов, соответствующих наблюдаемым 2,1-эритро-региодефектам (как описано в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, в Cheng, H. N., Macromolecules 1984, 17, 1950, и в W-J. Wang и S. Zhu, Macromolecules 2000, 33 1157) требовалась коррекция с учетом влияния региодефектов на определяемые свойства. Характерных сигналов, соответствующих другим типам региодефектов, не наблюдалось.

Долю сомономера количественно определяли с использованием метода Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интегрирования множества сигналов по всей спектральной области в спектрах 13С {1Н}. Этот метод был выбран ввиду его надежности и способности учитывать наличие региодефектов, когда это необходимо. Области интегрирования были слегка скорректированы, чтобы увеличить применимость во всем интервале обнаружения содержания сомономера.

Для систем, где наблюдали только изолированный этилен в последовательностях РРЕРР, метод Wang et. al. был модифицирован для уменьшения влияния ненулевых интегралов для участков, которые, как известно, не присутствуют.Такой подход снизил завышенную оценку содержания этилена для таких систем и был достигнут путем сокращения числа участков, используемых для определения абсолютного содержания этилена, до следующего:

Е=0,5(Sββ+Sβγ+Sβδ+0,5(Sαβ+Sαγ))

Благодаря использованию этого набора участков соответствующим интегральным уравнением становится: Е=0,5(IH+IG+0,5(IC+ID))

используя те же обозначения, которые используются в статье Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, используемые для оценки абсолютного содержания пропилена, не были модифицированы.

Молярный процент внедрения сомономера рассчитывали из молярной доли:

Е (мол.%)=100*fE

Массовый процент внедрения сомономера рассчитывали из молярной доли:

Е (масс. %)=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))

Распределение последовательности сомономеров на уровне триады было определено с помощью метода анализа Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150). Этот метод был выбран ввиду его надежности, и области интегрирования были немного скорректированы, чтобы увеличить применимость к более широкому диапазону содержания сомономеров.

Содержание фракции, растворимой в ксилоле (XCS, масс. %): Содержание фракции, растворимой в холодном ксилоле (XCS), определяют при 25°С в соответствии с ISO 16152; 2005.

Анализ ДСК, температура плавления (Тпл) и температура кристаллизации (Ткр): измерения проводят с помощью прибора ТА Instrument Q2000 для дифференциальной сканирующей калориметрии (ДСК) на образцах от 5 до 7 мг.ДСК работает в соответствии с ISO 11357 / часть 3 /метод С2 в цикле нагрев/охлаждение/нагрев со скоростью сканирования 10°С/мин в температурном диапазоне от -30 до+225°С.

Температуру кристаллизации (Ткр) и энтальпию кристаллизация (Нкр) определяют на стадии охлаждения, в то время как температуру плавления (Тпл) и энтальпию плавления (Нпл) определяют на второй стадии нагрева.

Модуль упругости при изгибе определяют в соответствии с ISO 178 на испытательных пластинках 80×10×4 мм3, полученных литьем под давлением в соответствии с EN ISO 1873-2.

Модуль упругости при растяжении в продольном (машинном) и поперечном направлении определяли в соответствии с ISO 527-3 при 23°С на литых пленках толщиной 50 мкм, полученных на линии однослойной литой пленки с температурой расплава 220°С и температурой охлаждающего вала 20°С, толщиной 50 мкм, произведенных, как указано ниже. Испытание проводили с поперечной скоростью головки 1 мм/мин.

Пропускание, мутность и прозрачность определены в соответствии с ASTM D1003-00 на литых пленках толщиной 50 мкм, произведенных, как указано ниже.

Температура начала сваривания (SIT); (температура конца сваривания (SIT), диапазон сваривания):

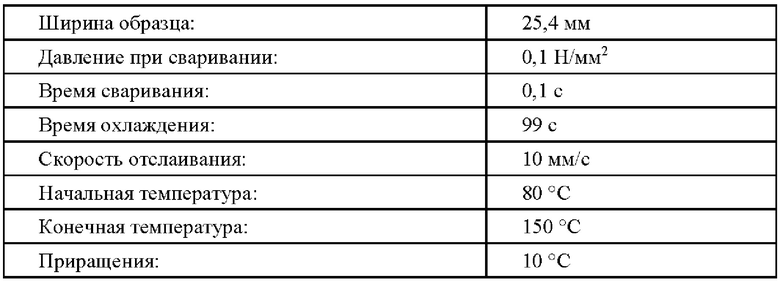

Этим методом определяют диапазон температур сваривания (диапазон сваривания) полипропиленовых пленок, в частности пленок, полученных экструзией с раздувом, или литых пленок. Диапазон температур сваривания представляет собой диапазон температур, в котором пленки могут быть сварены в соответствии с условиями, приведенными ниже. Нижним пределом (температура начала термического сваривания (SIT)) является температура сваривания, при которой достигается прочность сваривания>3 Н. Верхний предел (температура конца сваривания (SET)) достигается, когда пленки прилипают к сварочному устройству. Диапазон сваривания определяют с помощью прибора J&B Universal Sealing Machine Type 3000 на пленке толщиной 50 мкм со следующими дополнительными параметрами:

Образцы сваривали «А к А» при каждой температуре сваривающей пластины, и определяли прочность (силу) сваривания на каждой стадии. Определяли температуру, при которой сила сваривания достигает 3 Н.

Усилие отрыва при определении липкости в горячем состоянии: Усилие отрыва при определении липкости в горячем состоянии определяли в соответствии с ASTM F1921-12 - Метод В с помощью прибора J&B Hot-Tack Tester на пленке толщиной 50 мкм, полученной на линии производства однослойной литой пленки.

Все образцы пленки были приготовлены в условиях стандартной атмосферы для кондиционирования и испытания при 23°С (±2°С) и при относительной влажности 50% (±10%).

Минимальное время кондиционирования испытательного образца в стандартной атмосфере перед началом испытаний составляет по меньшей мере 16 ч. Минимальное время хранения между экструзией образца пленки и началом испытания составляет по меньшей мере 88 ч.

Измерение усилия отрыва при определении липкости в горячем состоянии определяет прочность термосварки, полученной на пленках, сразу после того, как была выполнено сваривание, и до того, как она охладилась до температуры окружающей среды. Измерение усилия отрыва при определении липкости в горячем состоянии проводили при следующих условиях.

Ширина образца пленки: 25,4 мм.

Длина сваривающей планки: 50 мм;

Ширина сваривающей планки: 5 мм;

Форма сваривающей планки: плоская

Давление сваривания: 0,3 Н/мм2;

Время сваривания: 0,5 с.

Время охлаждения: 99 с;

Скорость отслаивания: 200 мм/с.

Начальная температура: 90°С;

Конечная температура: 140°С;

Приращения: 10°С.

Усилие отрыва при определении липкости в горячем состоянии измеряли как функцию температуры в пределах температурного диапазона и с приращениями температуры, как указано выше. Количество испытательных образцов было не менее 3 образцов на каждую температуру. Результатом применения этого метода является кривая усилия отрыва при определении липкости в горячем состоянии, где показана кривая силы по отношению к температуре.

Усилие отрыва при определении липкости в горячем состоянии (СЛГС) оценивали из кривой как самое высокое усилие (максимальное пиковое значение) с характером разрыва «отслаивание».

Паровую стерилизацию проводили в машине Systec D series (Systec Inc., США). Образцы нагревали со скоростью нагрева 5°С/мин, начиная с 23°С.После выдерживания в течение 30 минут при температуре 121°С они были немедленно удалены из парового стерилизатора и хранились при комнатной температуре до дальнейшей обработки.

Определение Al и Zr (метод индуктивно связанной плазмы (ICP)) В перчаточном боксе отвешивали аликвоту катализатора (около 40 мг) в стеклянную лодочку для взвешивания с использованием аналитических весов. Затем образец оставляли на воздухе на ночь при помещении его в стальной вторичный контейнер, снабженный входом для воздуха. Затем использовали 5 мл концентрированной (65%) азотной кислоты для смывки содержимого лодочки в емкость Xpress (20 мл) для микроволновой печи. Затем образец подвергали микроволновому гидролизу с помощью лабораторного микроволнового блока MARS 6 в течение 35 минут при 150°С. Гидролизованный образец оставили остывать в течение по меньшей мере 4 ч и затем перемещали в стеклянную мерную колбу объемом 100 мл. добавляли стандартные растворы, содержащие 1000 мг/л Y и Rh (0,4 мл). Затем колбу заполняли дистиллированной водой и хорошо встряхивали. Раствор фильтровали через 0,45 мкм нейлоновые шприцевые фильтры, а затем подвергали анализу с использованием Thermo iCAP 6300 ICP-30 OES и программного обеспечения iTEVA.

Прибор калибровали по Al, В, Hf, Mg, Ti и Zr с использованием холостого раствора (раствор 5% HNO3) и шести стандартов - 0,005 мг/л, 0,01 мг/л, 0,1 мг/л, 1 мг/л, 10 мг/л и 100 мг/л Al, В, Hf, Mg, Ti и Zr в растворах 5% HNO3 в дистиллированной воде. Однако не каждую калибровочную точку использовали для каждой длины волны. Каждый калибровочный раствор содержал 4 мг/л стандартов Y и Rh. Al 394,401 нм калибровали с использованием следующих калибровочных точек: холостого раствора, 0,1 мг/л, 1 мг/л, 10 мг/л и 100 мг/л. Al 167,079 нм калибровали как Al 394,401 нм за исключением 100 мг/л, и Zr 339,198 нм с использованием стандартов - холостого раствора, 0,01 мг/л, 0,1 мг/л, 1 мг/л, 10 мг/л и 100 мг/л. Для калибровочных кривых использовали криволинейное приближение и взвешенность 1/концентрация.

Непосредственно перед анализом калибровка была проверена и уточнена (приборная функция перекалибровки) с использованием холостого раствора и стандарта 10 мг/л Al, В, Hf, Mg, Ti и Zr, которые содержали 4 мг/л Y и Rh. Образец контроля качества (QC: 1 мг/л Al, Au, Be, Hg и Се; 2 мг/л Hf и Zr, 2,5 мг/л As, В, Cd, Со, Cr, Mo, Ni, Р, Sb, Sn и V; 4 мг/л Rh и Y; 5 мг/л Са, K, Mg, Mn, Na и Ti; 10 мг/л Cu, Pb и Zn; 25 мг/л Fe и 37,5 мг/л Са в растворе 5% HNO3 в дистиллированной воде) использовали для подтверждения перекалибровки для Al, В, Hf, Mg, Ti и Zr. Образец контроля качества также использовали в конце запланированного набора анализов.

Содержание Zr контролировали с помощью линии Zr 339,198 нм {99}. Содержание алюминия контролировали с помощью линии 167,079 нм {502}, когда концентрация Al в испытательной порции составляла менее 2 масс. % и с помощью линии 394,401 нм {85} для концентраций Al выше 2 масс. %. Y 371,030 нм {91} использовали в качестве внутреннего стандарта для Zr 339,198 нм, а Al 394,401 нм и Y 224,306 нм {450} - для Al 167,079 нм.

Полученные значения пересчитывали обратно на исходный образец катализатора с использованием исходной массы аликвоты катализатора и объема разбавления.

2. Примеры

Катализатор, используемый в процессах полимеризации для получения С2С3 статистического сополимера в примере согласно изобретению (IE1), приготавливали следующим образом:

Металлоцен (МС1) (рац-анти-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет-бутил-инденил)(2-метил-4-(4-трет-бутилфенил)инденил)цирконийдихлорид)

синтезировали согласно методике, как описано в WO 2013007650, Е2.

Катализатор приготавливали с использованием металлоцена МС1 и катализатор ной системы - МАО и тритил-тетракис(пентафторфенил)борат. Катализатор наносили на диоксид кремния.

Приготовление носителя МАО-диоксид кремния Стальной реактор, оснащенный механической мешалкой и фильтрующей сеткой, продували азотом и устанавливали температуру реактора на 20°С.Затем из питательного барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (7,4 кг), после чего осуществляли осторожное повышение давления и сброс давления с помощью азота посредством ручных клапанов. Затем добавляли толуол (32 кг). Смесь перемешивали в течение 15 мин. После этого добавляли 30 масс. % раствора МАО в толуоле (17,5 кг) от Lanxess через линию подачи сверху реактора в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивают при 90°С в течение дополнительных двух часов. Суспензию оставляли для оседания и отфильтровывали маточный раствор. Обработанный МАО носитель промывали дважды толуолом (32 кг) при 90°С с последующим осаждением и фильтрацией. Реактор охлаждали до 60°С и твердое вещество промывали гептаном (32,2 кг). Наконец, обработанный МАО SiO2 сушили при 60° под током азота в течение 2 часов, а затем в течение 5 часов под вакуумом (-50 кПа по манометру (-0,5 бар по манометру) с перемешиванием. Обработанный МАО носитель собирали в виде белого порошка, в котором было обнаружено 12,6 масс. % Al.

Приготовление катализаторной системы для примеров IE1 и IE2 согласно изобретению 30 масс. % МАО в толуоле (2,2 кг) добавляли в стальной реактор, заполненный азотом, через бюретку, при 20°С. Затем добавляли толуол (7 кг) при перемешивании. Добавляли металлоцен МС1 (286 г) из металлического цилиндра, после чего проводили промывку 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С.Затем добавляли тритилтетракис (пентафторфенил)борат (336 г) из металлического цилиндра после чего проводили промывку 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли при перемешивании к фильтровальному осадку из носителя МАО-диоксид кремния, приготовленному, как описано выше, в течение 1 часа. Фильтровальный осадок выдерживали в течение 12 часов, после чего проводили сушку в токе N2 при 60°С в течение 2 ч и дополнительно в течение 5 ч в вакууме (-50 кПа по манометру (-0,5 бар по манометру)) при перемешивании. Высушенный катализатор отбирали в виде розового сыпучего порошка, содержащего 13,9 масс. % Al и 0,26 масс. % Zr.

Для сравнительных примеров СЕ1 и СЕ2 использовали катализатор Циглера-Натта.

Приготовление катализатора Циглера-Натта для СЕ1 и СЕ2 Используемые химические вещества:

20% раствор в толуоле бутилэтилмагния (Mg(Bu)(Et), ВЕМ), поставляется Chemtura;

2-этилгексанол, поставляется Amphochem;

3-Бутокси-2-пропанол-(DOWANOL™PnB), поставляется Dow; бис(2-этилгексил)цитраконат, поставляется SynphaBase; TiCl4, поставляется Millenium Chemicals;

Толуол, предоставлен Aspokem; Вископлекс® 1-254, поставляется Evonik; Гептан, поставляется Шеврон.

Приготовление алкоксисоединения Mg Раствор алкоксида Mg приготавливали путем добавления при перемешивании (70 об/мин) к 11 кг 20 масс. % раствора бутилэтилмагния (Mg(Bu)(Et)) в толуоле, смеси 4,7 кг 2-этилгексанола и 1,2 кг бутоксипропанола в 20 л реакторе из нержавеющей стали. Во время добавления содержимое реактора поддерживали при температуре ниже 45°С. После завершения добавления перемешивание (70 об/мин) реакционной смеси продолжали при 60°С в течение 30 минут. После охлаждения до комнатной температуры к раствору Mg-алкоксида добавляли 2,3 кг донора - бис(2-этилгексил)цитраконата, поддерживая температуру ниже 25°С. Смешивание продолжали 15 минут при перемешивании (70 об/мин).

Приготовление твердого компонента катализатора В 20 л реактор из нержавеющей стали добавляли 20,3 кг TiCl4 и 1,1 кг толуола. В ходе перемешивания при 350 об/мин и при поддержании температуры при 0°С в течение 1,5 часов добавляли 14,5 кг алкоксисоединения Mg, приготовленного как описано выше. Добавляли 1,7 л Viscoplex® 1-254 и 7,5 кг гептана и после 1 часа перемешивания при 0°С температуру полученной эмульсии поднимали до 90°С в течение 1 часа. Через 30 минут перемешивание останавливали, капли катализатора затвердевали, и происходило оседание полученных частиц катализатора. После отстаивания (1 час) надосадочную жидкость откачивали через сифон. Затем частицы катализатора промывали 45 кг толуола при 90°С в течение 20 минут, с последующими двумя промывками гептаном (30 кг, 15 мин). Во время первой промывки гептаном температуру снижали до 50°С, а во время второй промывки - до комнатной температуры.

Полученный таким образом катализатор использовали совместно с триэтилалюминием (TEAL) в качестве сокатализатора и дициклопентилдиметоксисиланом (D-донор) в качестве донора для получения полимеров СЕ1 и СЕ2.

Полимеризация для получения С2С3 статистического сополимера (RACO) согласно изобретению, а также полимеров СЕ1 и СЕ2 проводилась на пилотной установке Borstar с двухреакторной конфигурацией (петлевой реактор - газофазный реактор (GPR 1)).

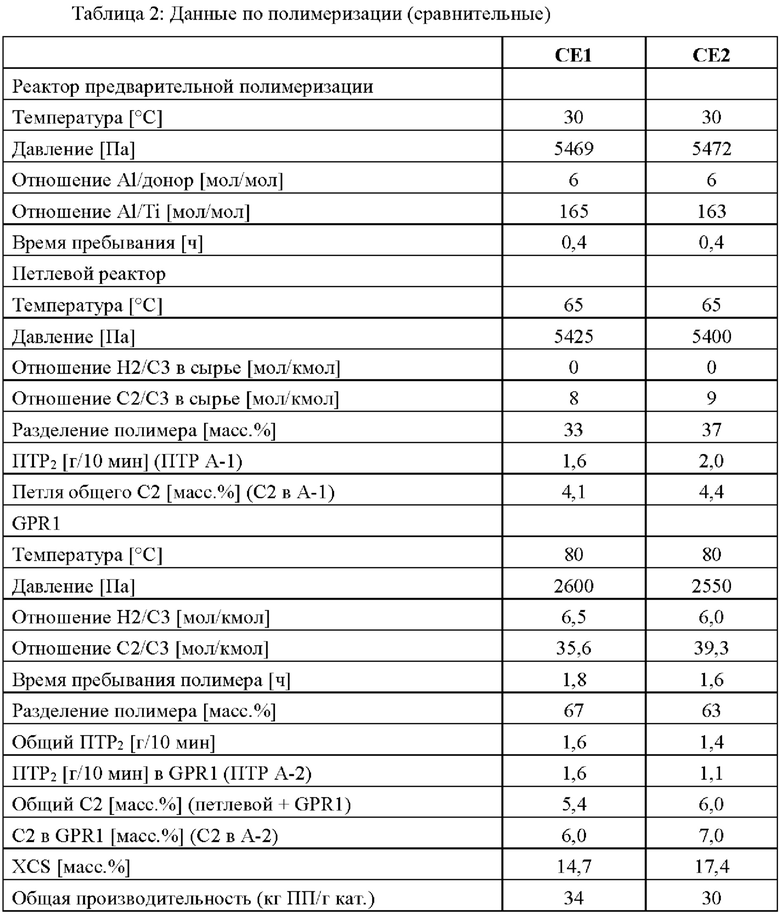

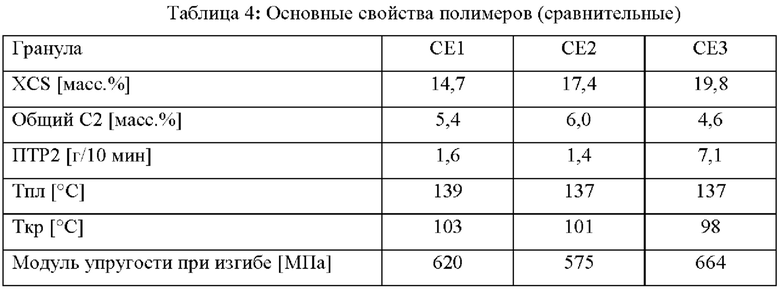

В таблице 1 приведены условия полимеризации для IE1 и IE2. В таблице 2 приведены условия полимеризации для СЕ1 и СЕ2, а СЕ3 идентичен описанному в примере 1 согласно изобретению (IE1) в ЕР 3064514 А1.

Все полимерные порошки смешивали в двухшнековом экструдере с вращением в одном направлении Coperion ZSK 57 при 220°С с 0,2 масс. % антиадгезива (синтетический диоксид кремния; CAS-no.7631-86-9); 0,1 масс. % антиоксиданта (Irgafos 168FF); 0,1 масс. % стерически затрудненного фенола (Irganox 1010FF); 0,02 масс. % стеарата Са) и 0,02 масс. % несмазывающего стеарата (синтетический гидроталькит; CAS-no. 11097-59-9).

С2С3 статистические сополимеры согласно изобретению (RACO) и сравнительные полимеры переработали в однослойные литые пленки толщиной 50 мкм на литьевой линии РМ30 (экструдер лабораторного типа, изготовитель Plastik Maschinenbau GmbH., Германия). Оборудование состоит из экструдера, валкового охладителя с воздушным ножом и намоточной машины.

Применяли 3-зонный шнек для ПП, диаметром 30 мм, длиной 25D, с 200 мм экструзионной головкой, щелевым зазором головки 0,5 мм в сочетании с узлом выносной щелевой головки с угловым подводящим каналом.

Параметры экструзии были следующими:

Профиль температуры экструдера: 220°С/240оС/250оС/260оС/260°С (температура расплава 250°С; давление расплава 6,1 МПа (61 бар)); скорость экструдера: 50 об/мин; температура охладительного валка: 20°С; скорость выхода: 10,2 м/мин.

В таблице 5 показаны оптические параметры (до стерилизации, д. с), а также характеристики сваривания (SIT и HTF), модуль упругости при растяжении и R-фактор для примеров согласно изобретению. В таблице 6 показаны соответствующие данные для сравнительных примеров.

Затем пленки стерилизовали паром.

Паровую стерилизацию проводили в машине Systec D series (Systec Inc., США). Образцы нагревали со скоростью нагрева 5°С/мин, начиная с 23°С. После их выдерживания в течение 30 минут при 121°С их сразу удаляли из парового стерилизатора и хранили при комнатной температуре до дальнейшей обработки.

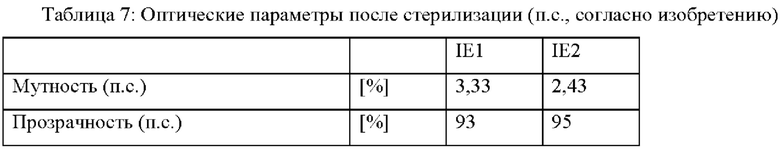

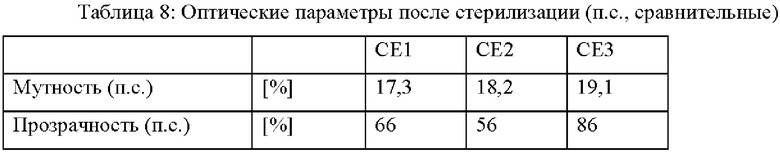

Оптические параметры после стерилизации (п.с.) приведены в таблице 7 для примеров согласно изобретению и в таблице 8 для сравнительных примеров.

Из приведенных выше таблиц ясно видно, что С2С3 статистические сополимеры согласно изобретению (RACO) характеризуются выгодным сочетанием низкой температуры начала сваривания (SIT), высокого усилия отрыва при определении липкости в горячем состоянии и хороших оптических свойств, таких как низкая мутность и высокая прозрачность, а также хорошей стойкостью при стерилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция на основе CC статистического сополимера | 2019 |

|

RU2760841C1 |

| ИЗДЕЛИЕ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С ПОВЫШЕННЫМ СОХРАНЕНИЕМ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 2021 |

|

RU2819623C1 |

| Полимерная композиция, пригодная для изготовления пленок экструзией с раздувом | 2020 |

|

RU2837564C1 |

| КОМПОЗИЦИЯ НЕУПОРЯДОЧЕННОГО CC СОПОЛИМЕРА С УЛУЧШЕННЫМ БАЛАНСОМ МЕЖДУ ТЕМПЕРАТУРОЙ НАЧАЛА СВАРИВАНИЯ И ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2016 |

|

RU2676711C1 |

| Полученные экструзией с раздувом пленки с улучшенным профилем свойств | 2021 |

|

RU2802286C1 |

| КОМПОЗИЦИЯ ПРОПИЛЕНА, КОМБИНИРУЮЩАЯ НИЗКУЮ ТЕМПЕРАТУРУ НАЧАЛА СВАРИВАНИЯ, НИЗКУЮ МУТНОСТЬ, НИЗКОЕ СОДЕРЖАНИЕ ВЕЩЕСТВ, РАСТВОРИМЫХ В ГЕКСАНЕ, УЛУЧШЕННОЕ СОПРОТИВЛЕНИЕ РАЗДИРУ И ВЫСОКУЮ ТЕМПЕРАТУРУ ПЛАВЛЕНИЯ | 2016 |

|

RU2665707C1 |

| Биаксиально ориентированная многослойная пленка на основе полипропилена | 2022 |

|

RU2811740C1 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| Композиция пропиленового сополимера с превосходными оптическими и механическими свойствами | 2019 |

|

RU2775266C1 |

| Статистический пропилен-этиленовый полимер с высоконеупорядоченным распределением этилена | 2022 |

|

RU2838026C2 |

Группа изобретений относится к С2С3 статистическому сополимеру с бимодальным распределением содержания сомономера, проявляющему улучшенные свойства сваривания благодаря низкой температуре начала сваривания (SIT) и высокому усилию отрыва при определении липкости в горячем состоянии (HTF), способу его получения и применению. С2С3 статистический сополимер (RACO) с бимодальным распределением содержания сомономера имеет: (a) содержание этилена от 2,8 до 4,9 масс. %, (b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин, (c) температуру плавления Тпл, определяемую методом дифференциальной сканирующей калориметрии (ДСК) в соответствии с ISO 11357, от 115 до 130°С, и (d) содержание растворимой в холодном ксилоле (XCS) фракции от 0,5 мас.% до менее 15,0 мас.%. Описан способ получения С2С3 статистического сополимера (RACO), который получают путем полимеризации пропилена и этилена в последовательном процессе полимеризации, включающем, по меньшей мере, два последовательно соединенных реактора в присутствии металлоценового катализатора и сокатализатора, содержащего по меньшей мере одно или два соединения металла группы 13. Описаны также применение С2С3 статистического сополимера (RACO) для изготовления изделия, стерилизуемое или стерилизованное изделие, применение стерилизуемого или стерилизованного изделия, представляющего собой пленки в качестве герметизирующего слоя в многослойной пленке, а также гибкая упаковочная система, выбранная из мешков или пакетов для пищевых продуктов и лекарственных средств, включающая стерилизуемую или стерилизованную пленку. Технический результат - С2С3 статистические сополимеры согласно изобретению (RACO) характеризуются выгодным сочетанием низкой температуры начала сваривания (SIT), высокого усилия отрыва при определении липкости в горячем состоянии и хороших оптических свойств, таких как низкая мутность и высокая прозрачность, а также хорошей стойкостью при стерилизации. 7 н. и 13 з.п. ф-лы, 8 табл., 5 пр.

1. С2С3 статистический сополимер (RACO) с бимодальным распределением содержания сомономера, имеющий

(a) содержание этилена от 2,8 до 4,9 мас.%;

(b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин;

(c) температуру плавления Тпл, определяемую методом дифференциальной сканирующей калориметрии (ДСК) в соответствии с ISO 11357, от 115 до 130°С, и

(d) содержание растворимой в холодном ксилоле (XCS) фракции от 0,5 мас.% до менее 15,0 мас.%.

2. С2С3 статистический сополимер (RACO) по п. 1, дополнительно имеющий

(e) температуру кристаллизации Ткр, определяемую методом ДСК в соответствии с ISO 11357, от 75°С до 110°С, предпочтительно от 80°С до 105°С, и

(f) модуль упругости при изгибе, определяемый в соответствии с ISO 178 на образцах, полученных литьем под давлением, от 500 до менее 1000 МПа, предпочтительно от 550 до 900 МПа.

3. С2С3 статистический сополимер (RACO) по п. 1 или 2, где С2С3 статистический сополимер (RACO) содержит

от 30,0 до 70,0 мас.% полимерной фракции (RACO-1), имеющей

(i) содержание этилена от 1,5 до 5,5 мас.% и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 4,0 до 15,0 г/10 мин, и

от 70,0 до 30,0 мас.% полимерной фракции (RACO-2), имеющей

(i) содержание этилена от 3,5 до 7,0 мас.% и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 4,0 до 12,0 г/10 мин,

при этом содержание этилена в полимерной фракции (RACO-1) ниже содержания этилена в полимерной фракции (RACO-2).

4. С2С3 статистический сополимер (RACO) по любому из пп. 1-3, где С2С3 статистический сополимер (RACO) является получаемым, предпочтительно получен в присутствии металлоценового катализатора.

5. С2С3 статистический сополимер (RACO) по любому из пп. 1-4, имеющий

(a) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 7,0 до 15,0 г/10 мин, и/или

(b) содержание этилена от 3,0 до 4,8 мас.%, и/или

(c) температуру кристаллизации Ткр, определяемую методом ДСК в соответствии с ISO 11357, от 82°С до 100°С, и/или

(d) модуль упругости при изгибе, определяемый в соответствии с ISO 178 на образцах, полученных литьем под давлением, от 600 до 900 МПа.

6. С2С3 статистический сополимер (RACO) по любому из пп. 1-5, имеющий температуру плавления Тпл, определяемую методом ДСК в соответствии с ISO 11357, от 118 до 128°С, предпочтительно от 120 до 126°С.

7. С2С3 статистический сополимер (RACO) по любому из пп. 1-6, имеющий содержание растворимой в холодном ксилоле (XCS) фракции от 2,0 до менее 14,0 мас.%, предпочтительно от 5,0 до менее 13,0 мас.%.

8. Способ получения С2С3 статистического сополимера (RACO) согласно любому из пп. 1-7, где С2С3 статистический сополимер (RACO) получают путем полимеризации пропилена и этилена в последовательном процессе полимеризации, включающем по меньшей мере два соединенных последовательно реактора, в присутствии металлоценового катализатора, включающего (i) комплекс формулы (I):

(I)

(I)

где

М представляет собой цирконий или гафний; каждый X представляет собой сигма-лиганд;

L представляет собой двухвалентный мостик, выбранный из -R'2С-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, С1-С20-гидрокарбил, три(С1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

R2 и R2' каждый независимо представляет собой С1-С20 гидрокарбильный радикал, возможно содержащий один или более гетероатомов из групп 14-16;

R5' представляет собой С1-20 гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16, возможно замещенную одним или более атомами галогена;

R6 и R6' каждый независимо представляет собой водород или С1-20 гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16; где R6` предпочтительно представляет собой третичную алкильную группу;

R7 представляет собой водород или С1-20 гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16;

R7' представляет собой водород;

Ar и Ar' каждый независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, возможно замещенную одной или более группами R1;

каждый R1 представляет собой С1-20 гидрокарбильную группу, или две группы R1 на смежных атомах углерода, взятые вместе, могут образовывать конденсированное 5- или 6-членное неароматическое кольцо с группой Ar, причем указанное кольцо само возможно замещено одной или более группами R4;

каждый R4 представляет собой С1-20 гидрокарбильную группу; и (ii) сокатализатор, содержащий по меньшей мере одно или два соединения металла группы 13.

9. Способ получения С2С3 статистического сополимера (RACO) по п. 8, где сокатализатор включает по меньшей соединение Al и/или бора.

10. Способ получения С2С3 статистического сополимера (RACO) по п. 8 или 9, где способ включает следующие стадии:

a) полимеризацию в первом реакторе (R1) пропилена и этилена с получением полимерной фракция (RACO-1) С2С3 статистического сополимера (RACO),

b) перемещение указанной полимерной фракции (RACO-1) и непрореагировавших сомономеров из первого реактора во второй реактор (R2),

c) подачу в указанный второй реактор (R2) пропилена и этилена,

d) полимеризацию в указанном втором реакторе (R2) и в присутствии указанной полимерной фракции (RACO-1) пропилена и этилена с получением полимерной фракции (RACO-2),

причем указанная полимерная фракция (RACO-1) и указанная полимерная фракция (RACO-2) образуют С2С3 статистический сополимер (RACO), как определено пп. 1-8.

11. Способ по любому из пп. 8-10, в котором в качестве сокатализатора (ii) используют систему сокатализаторов, включающую борсодержащий сокатализатор и алюмоксановый сокатализатор, и катализатор нанесен на носитель из диоксида кремния.