Настоящее изобретение относится к электрохимической энергетике и может быть использовано в разработках и на производствах литий-ионных аккумуляторов.

В технологиях литий-ионных аккумуляторов с жидким электролитом применяют гель-полимерные сепараторы-электролиты и сухие полимерные сепараторы. Гель-полимерные сепараторы-электролиты обладают гибкой структурой, способной адаптироваться к макроструктурам катода и анода, но имеют меньшую электропроводность, чем жидкие электролиты. Сухие сепараторы содержат в своих порах жидкий электролит, но обладают жесткой структурой.

В настоящее время (https://ru.large.net/news/93u43ky.html) большинство сухих сепараторов литий-ионных аккумуляторов представляют собой пористые полиолефины. Способы их получения делятся на две группы, называемые мокрым и сухим методами. Все способы получения сепараторов направлены на получение высокой пористости и прочности получаемого продукта. Сухой процесс заключается в том, что полимер плавится и экструдируется в отлитый лист, растягиваясь примерно в 300 раз в состоянии вязкой текучести полимера с образованием твердого эластомерного материала. Мокрый метод заключается в смешивании жидкого углеводорода или некоторых низкомолекулярных веществ с полиолефиновой смолой, нагревании и плавлении, образовании гомогенной смеси, улетучивании растворителя, выполнении фазового разделения и затем прессовании.

Известен способ изготовления сепаратора литий-ионного аккумулятора [Патент EA № 029971, МПК D21H13/10, опубл. 29.06.2018], принятый за прототип, включающий приготовление предварительно фибриллированных микроволокон (полимерная основа) в виде композиции, подобной пульпе, включающей, например, до примерно 80 масс.% состава на водной основе. Эту композицию в виде суспензии затем смешивают с заданным количеством других микроволокон и/или нановолокон (также предпочтительно в форме пульпы или суспензии) и полученную композицию, имеющую очень низкую концентрацию фактически присутствующего в ней волокна (т.е. выше 90 масс.%, воды или другого растворителя на водной основе), затем подвергают обработке в условиях высокого усилия сдвига с последующим размещением на плоской поверхности с последующей сушкой.

Недостатком приведенных технических решений является жесткая структура образующегося сепаратора, которая не позволяет получить соответствие пористой структуры сепаратора одновременно пористым структурам катода и анода.

Проблемой изготовления сепаратора литий-ионного аккумулятора является достижение соответствия пористой структуры сепаратора одновременно пористым структурам катода и анода при сохранении высокой ионной проводимости сепаратора на уровне жидкого электролита.

Техническим результатом предлагаемого изобретения является получение сепаратора литий-ионного аккумулятора с адаптивной структурой и уровнем электропроводности, соответствующим жидким электролитам, что повышает емкость аккумулятора.

Указанный технический результат достигается предлагаемым способом изготовления литий-ионного аккумулятора. Способ изготовления сепаратора литий-ионного аккумулятора, заключающийся в приготовлении суспензии полимерной основы в растворителе, нанесении этой суспензии на плоскую поверхность за счет усилия сдвига и последующей сушке. Приготовление суспензии включает перемешивание расчетных количеств полимерной основы в течение 10-15 минут в вакуумном миксере при скорости перемешивания 800-1000 об/мин, добавление N-метилпирролидона и перемешивание в течение 2,5-3 часов при той же скорости, а нанесение суспензии на плоскую поверхность проводится с помощью аппликатора с зазором 15 мкм, сушку проводят при 75-80°С в течение 10-12 часов, причем в качестве полимерной основы используется смесь политетрафторэтилена марки PTFE 963 с D50 не более 3 мкм и поливинилидендифторида PVDF 900 модификации α, а в качестве растворителя используется N-метилпирролидон при следующем отношении компонентов, масс.%:

Политетрафторэтилéн - полимер тетрафторэтилена (ПТФЭ), широко применяемый в технике и быту. Этот материал обладает редкими физическими и химическими свойствами - хорошим скольжением и химической инертностью.

N-метилпирролидон - растворитель, используемый в различных отраслях промышленности и применениях, таких как удаление краски и покрытий, нефтехимическая обработка, покрытия из конструкционных пластмасс, сельскохозяйственные химикаты, очистка электроники и промышленная/бытовая очистка.

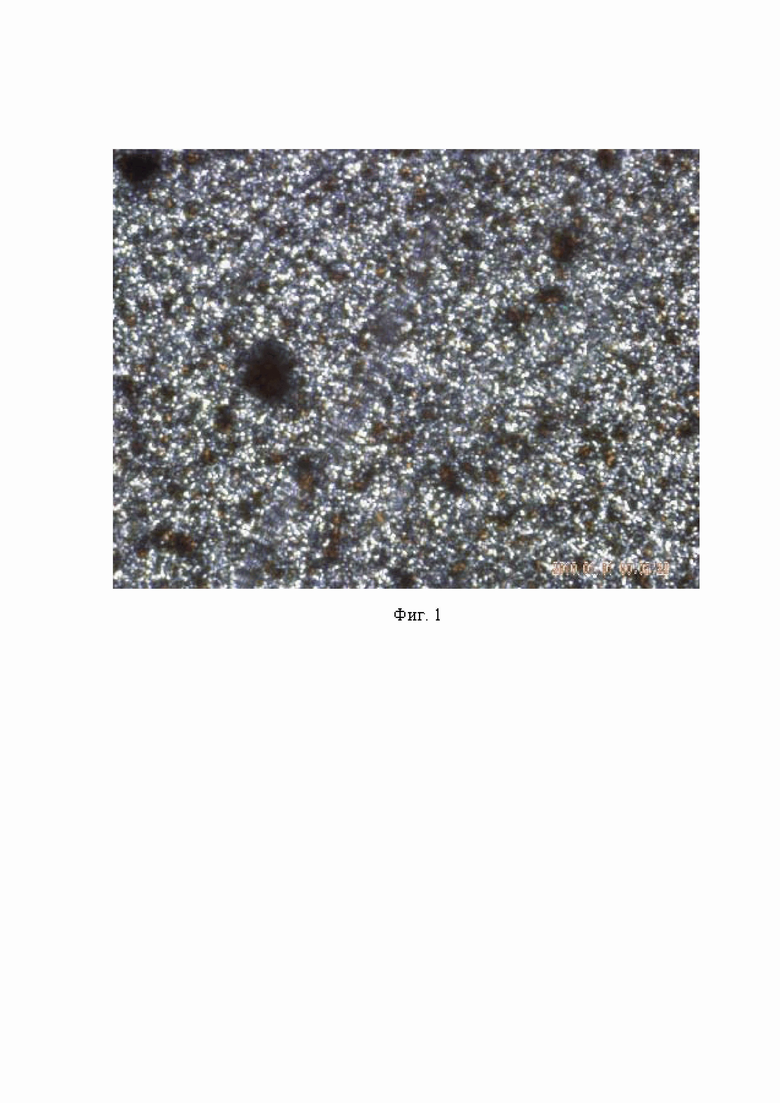

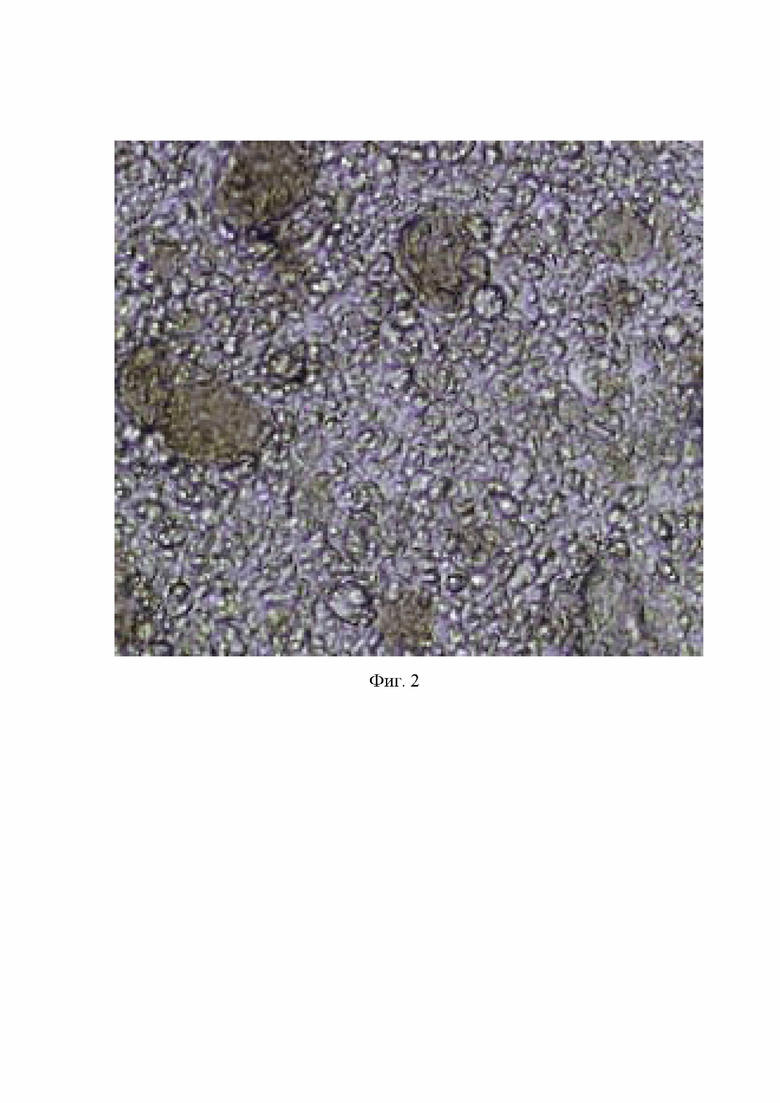

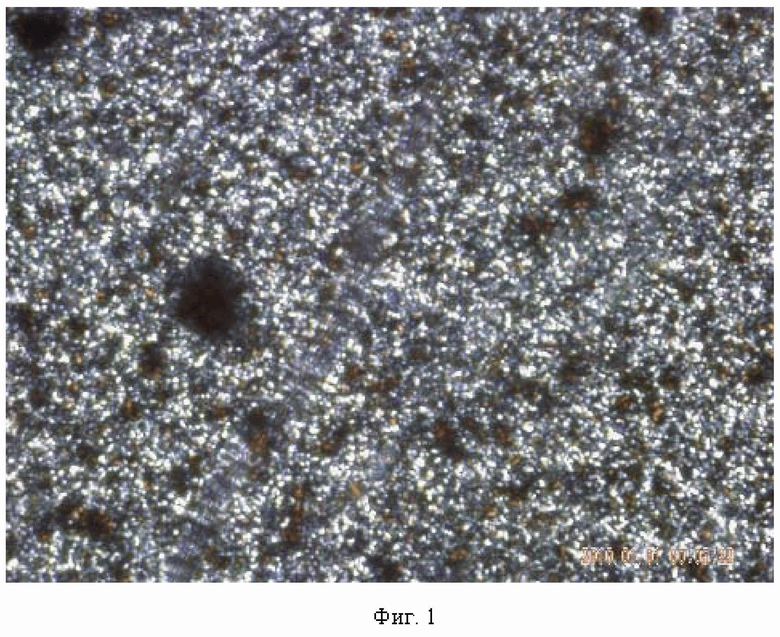

Поливинилидендифторид является полимером с ненасыщенными связями, за счет которых он образует пленки при удалении растворителя, N-метилпирролидона. В растворе, тонкодисперсной суспензии поливинилидендифторида частицы политетрафторэтилена приобретают прочную адсорбционную оболочку из низкомолекулярных цепей поливинилидендифторида. В процессе полимеризации при удалении растворителя, N-метилпирролидона, частицы политетрафторэтилена образуют порообразующий каркас (фиг. 1), имеющий поры различного размера, зависящие от соотношения поливинилидендифторида с политетрафторэтиленом. При соотношении поливинилидендифторида с политетрафторэтиленом 1,8-2,3 образуется сетчатая структура с преобладанием микропор. В этой структуре при взаимодействии с электролитами литий-ионных аккумуляторов происходит ограниченное набухание компонентов с закрытием макропор и образование фрагментов двух типов, литий-полимерных электролитов и адсорбционно связанных жидких электролитов (фиг. 2). Проведенными исследованиями было показано, что такие пленки образуются только с высокорастворимыми в N-метилпирролидоне порошками полимеров политетрафторэтилена PTFE 963, с D50 не более 3 мкм и поливинилидендифторида PVDF900 модификации α, с которыми образующийся сепаратор обладает достаточной эластичностью и возможностями совмещения структуры сепаратора к пористым структурам катода и анода, что обеспечивает повышение емкости аккумулятора. Перемешивание сухих компонентов в течение 10-15 минут при 800-1000 об/мин обеспечивает разрушение агломератов частиц и их однородное распределение по объему, что обеспечивает равномерность свойств сепаратора. При времени перемешивания менее 10 минут не достигается необходимая однородность пленки, при перемешивании в течение более 15 минут начинается агломерация частиц порошков полимеров, что приводит к появлению неоднородных участков. Скорость вращения мешалки менее 800 об/мин не обеспечивает достаточной однородности пленки, а при скорости более 1000 об/мин смесь начинает нагреваться, что приводит к потере материалов. Использование в качестве растворителя N-метилпирролидона обеспечивает сохранение конформационной структуры полимера в модификации α, в которой атомы фтора расположены по разные стороны от оси полимера, что обеспечивает возможность образования оболочки для частиц политетрафторэтилена и создания необходимой сетчатой структуры. Нанесение суспензии на плоскую поверхность с помощью аппликатора с зазором 15 мкм обеспечивает равномерность нанесения суспензии и последующую полимеризацию при сушке с формированием сепаратора с неоднородностями толщины по площади не более 2 мкм, что обеспечивает требуемую эластичность и совместимость с пористыми структурами катода и анода. Температура сушки выбиралась таким образом, чтобы обеспечить максимально полное удаление растворителя, но при этом не допустить стеклования полимерной основы. Проведенными исследованиями было показано, что при температуре ниже 75°С растворитель удаляется из пленки не полностью, в результате чего пленка, полученная при этой температуре, не обладает требуемой упругостью и повреждается при необходимом сжатии электродов, а при температуре выше 80°С полученный сепаратор на отдельных участках теряет эластичность, в результате чего снижается впитываемость электролита. При времени сушки менее 10 часов не достигается полное удаление растворителя, а более 12 часов появляются участки пониженной эластичности. Совокупность описанных признаков заявленного способа обеспечивает повышение емкости аккумулятора (повышение срока его использования).

Сущность изобретения поясняется фигурами.

На Фиг. 1 показано изображение сепаратора литий-ионного аккумулятора при 900-кратном увеличении в оптическом микроскопе после приготовления до контакта с апротонным электролитом литий-ионного аккумулятора.

На Фиг. 2 показано изображение сепаратора литий-ионного аккумулятора при 900-кратном увеличении в оптическом микроскопе после контакта с апротонным электролитом литий-ионного аккумулятора.

Способ изготовления сепаратора литий-ионного аккумулятора реализуется следующим образом. Отбирают компоненты суспензии, поливинилидендифторид PVDF900 модификации α, PTFE 963 с D50 не более 3 мкм и N-метилпирролидон, необходимые для получения соотношения компонентов в суспензии, масс.%:

Порошки поливинилидендифторида и политетрафторэтилена перемешивают в вакуумном миксере в течение 10-15 минут при скорости перемешивания 800-1000 об/мин, после чего добавляют расчетное количество N-метилпирролидона и перемешивают в течение 2,5-3 часов при той же скорости, после чего наносят полученную суспензию на плоскую поверхность с помощью аппликатора с зазором 15 мкм, далее нанесенную суспензию сушат при 75-80°С в течение 10-12 часов.

С полученным сепаратором собрали дисковые элементы 2025: с двумя литиевыми электродами, с рабочим электродом из литийжелезофосфата и вспомогательным литиевым электродом, с рабочим электродом из графита и литиевым вспомогательным электродом. Для испытаний использовали электролит состава, масс.%: этиленкарбонат 4,9; этилметилкарбонат 42,2; диметилкарбонат 34,1; виниленкарбонат 1,3; пропиленкарбонат 4,3; гексафторфосфат лития 13,2. Было собрано по 4 элемента каждого вида. Элементы с двумя литиевыми электродами использовали для измерения удельной электропроводности сепаратора с электролитом на переменном токе частотой 1 кГц, с помощью элементов с литийжелезофосфатным рабочим электродом определяли удельную емкость катодного материала, с помощью элементов с графитовым рабочим электродом определяли удельную емкость анодного материала.

Пример 1 выполнения способа изготовления сепаратора литий-ионного аккумулятора

Готовили сепаратор литий-ионного аккумулятора, для чего отобрали компоненты суспензии, поливинилидендифторид PVDF900 модификации α, PTFE 963 с D50 не более 3 мкм и N-метилпирролидон, необходимые для получения соотношения компонентов в суспензии, масс.%:

Порошки поливинилидендифторида и политетрафторэтилена перемешивали в вакуумном миксере в течение 12 минут при скорости перемешивания 900 об/мин, после чего добавили расчетное количество N-метилпирролидона (85% от общей массы) и перемешивали в течение 2,8 часов при той же скорости, после чего нанесли полученную суспензию на плоскую поверхность с помощью аппликатора с зазором 15 мкм, далее нанесенную суспензию сушили при 80°С в течение 11 часов.

Результаты испытаний полученного сепаратора приведены в таблице 1. Как следует из данных таблицы 1, достигается высокая удельная емкость и катода, и анода, отсутствуют неработоспособные ячейки.

Пример 2 выполнения способа изготовления сепаратора литий-ионного аккумулятора

Готовили сепаратор литий-ионного аккумулятора, для чего отобрали компоненты суспензии, поливинилидендифторид PVDF900 модификации α, PTFE 963 с D50 не более 3 мкм и N-метилпирролидон, необходимые для получения соотношения компонентов в суспензии, масс.%:

Порошки поливинилидендифторида и политетрафторэтилена перемешивали в вакуумном миксере в течение 15 минут при скорости перемешивания 950 об/мин, после чего добавили расчетное количество N-метилпирролидона и перемешивали в течение 3 часов при той же скорости, после чего нанесли полученную суспензию на плоскую поверхность с помощью аппликатора с зазором 15 мкм, далее нанесенную суспензию сушили при 77°С в течение 11 часов.

Результаты испытаний полученного сепаратора приведены в таблице 1. Достигается высокая удельная емкость и катода, и анода, отсутствуют неработоспособные ячейки.

Пример 3 выполнения способа изготовления сепаратора литий-ионного аккумулятора

Готовили сепаратор литий-ионного аккумулятора, для чего отобрали компоненты суспензии, поливинилидендифторид PVDF900 модификации α, PTFE 963 с D50 не более 3 мкм и N-метилпирролидон, необходимые для получения соотношения компонентов в суспензии, масс.%:

Порошки поливинилидендифторида и политетрафторэтилена перемешивали в вакуумном миксере в течение 20 минут при скорости перемешивания 1500 об/мин, после чего добавили расчетное количество N-метилпирролидона и перемешивали в течение 3,5 часов при той же скорости, после чего нанесли полученную суспензию на плоскую поверхность с помощью аппликатора с зазором 15 мкм, далее нанесенную суспензию сушили при 85°С в течение 15 часов.

Результаты испытаний полученного сепаратора приведены в таблице 1. При более высокой температуре сушки, чем в оптимальном диапазоне, а также выходе за диапазоны соблюдения временного значения и процентного соотношения компонентов не достигается качественная пропитка сепаратора, следствием чего является пониженная электропроводность сепаратора с электролитом, приводящие к низким значениям удельной емкости вплоть до нулевых значений. Из 12 элементов, полученных за пределами оптимальных значений, 3 имеют высокое сопротивление, не совместимое с протеканием рабочих плотностей тока, что приводит к нулевой емкости, что в условиях производства может быть причиной массового брака.

Таблица 1 – Результаты испытаний сепаратора литий-ионного аккумулятора

Таким образом, предлагаемый способ изготовления сепаратора литий-ионного аккумулятора позволяет достичь требуемого технического результата, достижения высокой удельной емкости обоих электродов, что обеспечивает повышение емкости аккумулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ТЯГОВОГО ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2024 |

|

RU2836858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН, СОСТОЯЩИХ ИЗ КРЕМНИЯ ИЛИ МАТЕРИАЛА НА ОСНОВЕ КРЕМНИЯ, И ИХ ПРИМЕНЕНИЕ В ПЕРЕЗАРЯЖАЕМЫХ ЛИТИЕВЫХ АККУМУЛЯТОРАХ | 2007 |

|

RU2444092C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2014 |

|

RU2547819C1 |

| Способ плазмоэлектрохимической переработки графита из использованных литий-ионных аккумуляторов | 2023 |

|

RU2825576C1 |

| Литий-кислородный аккумулятор с твердым полимерным электролитом | 2021 |

|

RU2763037C1 |

| Электрод с защитным подслоем для предотвращения разрушения при возгорании литий-ионных аккумуляторов | 2019 |

|

RU2726938C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ СЕРНО-ЛИТИЙ-ИОННОЙ БАТАРЕИ И СЕРНО-ЛИТИЙ-ИОННАЯ БАТАРЕЯ, ВКЛЮЧАЮЩАЯ ЕГО В СЕБЯ | 2014 |

|

RU2646217C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОСТЬЮ ТВЕРДОТЕЛЬНОГО АККУМУЛЯТОРА | 2020 |

|

RU2803640C2 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 2013 |

|

RU2569670C1 |

| ПОРИСТАЯ ПОЛИМЕРНАЯ ПЛЕНКА-СЕПАРАТОР ДЛЯ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ МЕТАЛЛ-ИОННОГО АККУМУЛЯТОРА | 2024 |

|

RU2831749C1 |

Изобретение относится к электрохимической энергетике и может быть использовано в разработках и на производствах литий-ионных аккумуляторов. Техническим результатом изобретения является получение сепаратора литий-ионного аккумулятора с адаптивной структурой и уровнем электропроводности, соответствующим жидким электролитам, что повышает емкость аккумулятора. Способ изготовления сепаратора литий-ионного аккумулятора заключается в приготовлении суспензии полимерной основы в растворителе, нанесении этой суспензии на плоскую поверхность за счет усилия сдвига и последующей сушки. Приготовление суспензии включает перемешивание расчетных количеств полимерной основы в течение 10-15 минут в вакуумном миксере при скорости перемешивания 800-1000 об/мин, добавление N-метилпирролидона и перемешивание в течение 2,5-3 часов при той же скорости, а нанесение суспензии на плоскую поверхность проводится с помощью аппликатора с зазором 15 мкм, сушку проводят при 75-80°С в течение 10-12 часов, причем в качестве полимерной основы используется смесь политетрафторэтилена марки PTFE 963 с D50 не более 3 мкм и поливинилидендифторида PVDF 900 модификации α, а в качестве растворителя используется N-метилпирролидон. 2 ил., 1 табл., 3 пр.

Способ изготовления сепаратора литий-ионного аккумулятора, заключающийся в приготовлении суспензии полимерной основы в растворителе, нанесении этой суспензии на плоскую поверхность за счет усилия сдвига и последующей сушки, отличающийся тем, что приготовление суспензии включает перемешивание расчетных количеств полимерной основы в течение 10-15 минут в вакуумном миксере при скорости перемешивания 800-1000 об/мин, добавление N-метилпирролидона и перемешивание в течение 2,5-3 часов при той же скорости, а нанесение суспензии на плоскую поверхность проводится с помощью аппликатора с зазором 15 мкм, сушку проводят при 75-80°С в течение 10-12 часов, причем в качестве полимерной основы используется смесь политетрафторэтилена марки PTFE 963 с D50 не более 3 мкм и поливинилидендифторида PVDF 900 модификации α, а в качестве растворителя используется N-метилпирролидон при следующем отношении компонентов, масс.%:

| Ручной станок для сжима клепок при изготовлении деревянных труб и стягивания их проволокой | 1932 |

|

SU29971A1 |

| CN 115663400 A, 31.03.2023 | |||

| CN 105990554 B, 15.02.2019 | |||

| Способ изготовления заготовок стеклокерамических конденсаторов | 1980 |

|

SU917220A1 |

| ПОРИСТЫЙ СЕПАРАТОР ИЗ УЛЬТРАТОНКИХ ВОЛОКОН, ОБЛАДАЮЩИЙ ТЕПЛОСТОЙКОСТЬЮ И ВЫСОКОЙ ПРОЧНОСТЬЮ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, А ТАКЖЕ АККУМУЛЯТОРНАЯ БАТАРЕЯ С ПРИМЕНЕНИЕМ ТАКОГО СЕПАРАТОРА | 2010 |

|

RU2516851C2 |

Авторы

Даты

2025-01-14—Публикация

2024-06-07—Подача