Изобретение относится к электрохимической энергетике и может быть использовано в производстве тяговых литий-ионных аккумуляторов.

Известен катод, применимый в аккумуляторе литий-ионной батареи [Патент RU № 2616614, МПК H01M 4/136, опубл. 18.04.2017], содержащей электролит на основе соли лития и неводного растворителя электролита, причем катод выполнен на основе полимерной композиции, полученной обработкой расплава и без испарения растворителя, то есть представляет собой продукт реакции горячего компаундирования между активным материалом и добавками, включающими полимерное связующее и электропроводный наполнитель, отличающийся тем, что упомянутое связующее выполнено на основе по меньшей мере одного сшитого эластомера, и тем, что упомянутые добавки дополнительно включают по меньшей мере одно нелетучее органическое соединение, имеющее температуру кипения выше 150°С при атмосферном давлении 1,013×105 Па и используемое в упомянутом неводном растворителе электролита, причем композиция содержит упомянутый активный материал в массовой доле, большей или равной 90%.

Недостатком данного технического решения является применение повышенных температур при нанесении материала на токовый коллектор, что увеличивает трудоемкость и энергоемкость технологии.

Известен способ изготовления катода литий-ионного аккумулятора [Патент RU № 2824179, МПК H01M 4/13, опубл. 06.08.2024], состоящий из совместного ультразвукового диспергирования и перемешивания смеси электропроводящих углеродных добавок, катодного материала и раствора полимерного связующего, нанесения полученной катодной пасты на фольгу, высушивания и уплотнения, отличающийся тем, что электропроводящую углеродную добавку, состоящую из одностенных углеродных нанотрубок диспергируют в водном растворе перекиси водорода, определяют остаточную концентрацию перекиси водорода усиленной хемилюминесценцией в системе пара-йодфенол-люминол-пероксидаза хрена, добавляют раствор полимерного связующего и диспергируют полученную смесь при вакууме с постепенно возрастающей частотой перемешивания до максимальной вязкости, с последующим постепенным добавлением предварительно вакуумированной электропроводящей углеродной добавки, состоящей из ацетиленовой сажи и последующим постепенным добавлением предварительно вакуумированного катодного материала.

Недостатком данного технического решения является использование в качестве электропроводящей добавки углеродных нанотрубок, подготовка и активация которых увеличивает трудоемкость технологии.

Известен способ изготовления катода литий-ионного аккумулятора [Патент RU № 2777379, МПК H01M 4/13, опубл. 02.08.2022], принятый за прототип и состоящий из постадийного ультразвукового диспергирования и перемешивания смеси электропроводящих углеродных добавок (одностенные углеродные нанотрубки), катодного материала и раствора полимерного связующего, последующего нанесения полученной катодной пасты на фольгу, высушивания и уплотнения катода.

Недостатком прототипа является недостаточный учет технологических параметров, которые в случае тяговых литий-ионных аккумуляторов должны обеспечивать высокую производительность и высокие эксплуатационные характеристики, главной из которых является удельная емкость катода на уровне не менее 160 мАч/г.

Проблемой производства тяговых литий-ионных аккумуляторов является обеспечение требуемых эксплуатационных характеристик при минимальной трудоемкости, что позволяет достигать высокой производительности технологии. Эта проблема тесно связана с наличием параметров контроля всех стадий производства, что дает возможность вносить требуемые коррективы в технологический процесс при неизбежных текущих изменениях свойств активных и вспомогательных материалов.

Техническим результатом изобретения является обеспечение удельной емкости катода тяговых литий-ионных аккумуляторов в условиях их массового производства не менее 160 мАч/г, что обеспечивает высокую продолжительность разряда и, соответственно, высокую удельную энергию аккумулятора за счет контроля поверхностного удельного электрического сопротивления положительного электрода на основе литий-железо фосфата.

Технический результат достигается за счет того, что способ изготовления катода тягового литий-ионного аккумулятора заключается в приготовлении катодной пасты путем перемешивания смеси электропроводящих углеродных добавок, катодного материала и раствора полимерного связующего, последующего нанесения полученной катодной пасты на фольгу с получением электродного полотна и последующего его высушивания и уплотнения, отличающийся тем, что катодным материалом является литий-железо фосфат, электропроводящей углеродной добавкой является технический углерод марки Super P, а раствором полимерного связующего является раствор α-поливинилидендифторида в N-метилпирролидоне при следующем соотношении компонентов, масс.%:

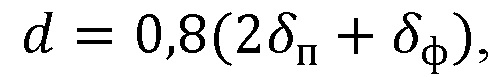

причем смесь сухих порошков литий-железо фосфата, α-поливинилидендифторида и технического углерода марки Super P перемешивают в вакуумном миксере без вакуума в течение 1-1,5 часов, после чего к полученной смеси добавляют N-метилпирролидон в количестве 80 г на 100 г смеси остальных компонентов и перемешивают в течение 1,5-2 часов с вакуумом, через каждые 0,5 часа отбирают пробу на определение вязкости, в случае, если вязкость больше 10 мПа по прибору NDJ-5S, добавляют дополнительно N-метилпирролидон до достижения вязкости 6-9 мПа, после чего полученную катодную пасту с помощью пастонамазочной машины наносят на одну сторону алюминиевую фольги при зазоре аппликатора 20 мкм и сушат в течение 30 минут при температуре 75-80°С, аналогично наносят катодную пасту на вторую сторону фольги с получением электродного полотна, уплотнение катодной пасты на электродном полотне производят с помощью вальцевания с нагревом вальцов до температуры 60-70°С, устанавливая зазор вальцов, определяемый по формуле: d = 0,8(2δп + δф), где δп – зазор аппликатора, δф – толщина коллектора в виде алюминиевой фольги, после чего измеряют поверхностную проводимость электрода на переменном токе частотой 500 Гц, повторяют вальцевание, уменьшая зазор вальцов на 3-5 мкм до достижения поверхностного удельного электрического сопротивления не более 7мОм⋅см.

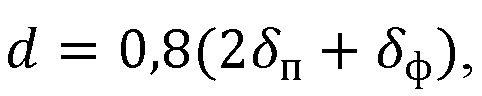

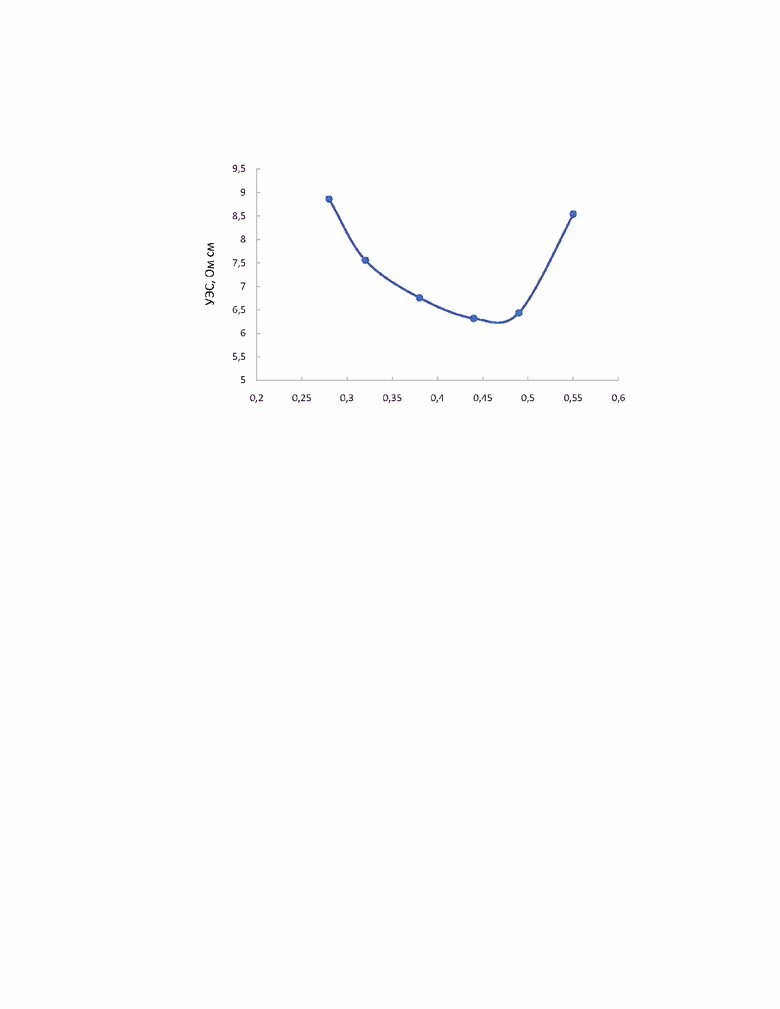

На чертеже показана зависимость поверхностного удельного электрического сопротивления от степени укатки электрода.

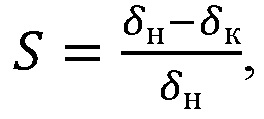

Литий-железо фосфат является одним из наиболее перспективных катодных материалов тяговых литий-ионных аккумуляторов благодаря высокой кулоновской эффективности и стабильности заряд-разрядных характеристик в процессах длительного циклирования. Недостатком материала является низкая удельная электропроводность, что приводит к снижению удельной емкости вследствие роста внутреннего сопротивления аккумулятора. Для решения этой проблемы в катодную пасту добавляют электропроводящую добавку, технический углерод, Super P, имеющий волокнистую структуру и обеспечивающий эффективный токоподвод к отдельным зернам литий-железо фосфата. Полимерное связующее α-поливинилидендифторид является полимером, образующим сетчатые пленки, в пустоты которых встраиваются частицы литий-железо фосфата и волокна технического углерода, при этом контакты между частицами не нарушаются. При содержании α-поливинилидендифторида менее 3% существенно ухудшаются механические свойства электрода, начинается его осыпание и отслаивание, что приводит к понижению емкости, то есть нестабильности характеристик при массовом производстве. При содержании более 4% ухудшаются контакты между частицами, увеличивается внутреннее сопротивление и снижается емкость. При содержании технического углерода, Super P, менее 1% не достигается требуемый уровень электропроводности, что также снижает сопротивление и приводит к снижению емкости. При содержании технического углерода, Super P, более 3% нарушаются ионные контакты между частицами литий-железо фосфата, что также приводит к снижению удельной емкости материала. Кроме того, повышенное содержание технического углерода, Super P, приводит к понижению механической прочности электрода и снижению его емкости. Перемешивание смеси сухих порошков литий-железо фосфата, α-поливинилидендифторида и технического углерода марки Super P необходимо для обеспечения однородности распределения компонентов в пасте. Проведенными исследованиями было установлено, что такая однородность достигается при времени перемешивания в течение 1-1,5 часов, вакуум при этом отключают во избежание уноса компонентов пасты. Последующее добавление N-метилпирролидона в количестве 80 г на 100 г смеси необходимо для перевода α-поливинилидендифторида в состояние золя, из которого впоследствии при сушке формируется сетчатая пленка. Количество N-метилпирролидона обеспечивает вязкость пасты, оптимальную для ее перемешивания. Вакуумирование при перемешивании в течение 1,5-2 часов предотвращает образование в воздушной смеси газовых пузырьков, которые приводят к неравномерностям нанесения пасты на коллектор и снижают удельную емкость электрода. Контроль вязкости при перемешивании необходим для предотвращения преждевременной коагуляции золя α-поливинилидендифторида и достижения вязкости, требуемой для равномерного нанесения пасты. Проведенными исследованиями было показано, что эта вязкость находится в диапазоне 6-9 мПа при измерении на приборе NDJ-5S. При вязкости менее 6 мПа паста стекает с коллектора и на электроде появляются непокрытые участки. При вязкости более 9 мПа паста плохо растекается по коллектору и электродное полотно полностью бракуется, что приводит к снижению выхода годных изделий. Нанесение полученной катодной пасты с помощью пастонамазочной машины при зазоре аппликатора 20 мкм позволяет получить ее равномерный слой по всей поверхности полотна. Используемая величина зазора является оптимальной для нанесения влажной пасты. Сушка электродного полотна в течение 30 минут при температуре 75-80°С обеспечивает полное удаление физически связанного растворителя, N-метилпирролидона. При большем времени сушки или большей ее температуре начинается стеклование связующего, что исключает необходимое последующее уплотнение вальцеванием и приводит к неисправимому браку, снижающему выход годных изделий. Уплотнение катодной пасты на электродном полотне необходимо для обеспечения контактов между зернами литий-железо фосфата и технического углерода, Super P, а также для создания структуры и количества пор, обеспечивающих равномерную проработку электрода. Уплотнение вальцеванием производится до достижения состояния перколяции, в котором объемное удельное электрическое сопротивление электродного полотна имеет минимальное значение. При снижении зазора вальцов возрастает давление на электродное полотно и при избыточных его значениях объемное удельное электрическое сопротивление начинает возрастать вследствие пластической деформации связующего, которое начинает блокировать межзеренные контакты. Данные эффекты подтверждает зависимость удельного объемного электрического сопротивления электродного полотна от степени укатки (фиг.), определяемой по формуле:

где S – степень укатки, δн – толщина электродного полотна до вальцевания, δк – толщина электродного полотна после вальцевания.

Вследствие этого зазор вальцов необходимо снижать постепенно с периодическим контролем объемной удельной электропроводности. Начальное значение зазора вальцов, определяемое по формуле:

где δп – зазор аппликатора, δф – толщина коллектора в виде алюминиевой фольги, соответствует 20%-ной укатке, что необходимо для сглаживания неровностей нанесения пасты.

Контроль поверхностного удельного электрического сопротивления (УЭС) осуществляют с помощью гладких прижимных контактов к поверхности электрода путем измерения сопротивления между контактами на переменном токе частотой 500 Гц. Последующее уменьшение зазора вальцевания на 3-5 мкм проводят с целью сохранения равномерности свойств электродного полотна, поскольку при большем значении уменьшения зазора начинается неравномерное уплотнение полотна, приводящее к локальным разрывам алюминиевой фольги. После вальцевания с уменьшенным зазором повторяют контроль поверхностной проводимости и, если ее значение становится меньше 7 мОм⋅см, вальцевание прекращают.

Пример 1 реализации способа изготовления катода тягового литий-ионного аккумулятора

Для изготовления катода тягового литий-ионного аккумулятора использовали активный материал катода, литий-железо фосфат, в качестве электропроводящей добавки – технический углерод марки Super P и в качестве связующего α-поливинилидендифторид при следующем соотношении компонентов, масс. %:

смесь сухих порошков литий-железо фосфата, α-поливинилидендифторида и технического углерода марки Super P перемешивали в вакуумном миксере без вакуума в течение 1,5 часов, после чего к полученной смеси добавили N-метилпирролидон в количестве 80 г на 100 г смеси остальных компонентов и перемешивали в течение 2 часов с вакуумом, через каждые 0,5 часа отбирали пробу на определение вязкости. В случае, если вязкость была больше 10 мПа по прибору NDJ-5S, добавляли дополнительно N-метилпирролидон до достижения вязкости 6-9 мПа, после чего полученную катодную пасту с помощью пастонамазочной машины наносили на одну сторону алюминиевой фольги при зазоре аппликатора 20 мкм и сушили в течение 30 минут при температуре 80°С, аналогично наносили катодную пасту на вторую сторону фольги с получением электродного полотна, уплотнение катодной пасты на электродном полотне производили с помощью вальцевания с нагревом вальцов до температуры 65°С, устанавливая зазор вальцов, определяемый по формуле:

где δп – зазор аппликатора, δф – толщина коллектора в виде алюминиевой фольги, составлявшего 15 мкм. Зазор вальцов при этом составил 45 мкм.

После этого измерили поверхностное УЭС электрода на переменном токе частотой 500 Гц, которая составила 8,41 мОм⋅см. Поскольку значение из диапазона менее 7 мОм⋅см достигнуто не было, вальцевание провели повторно, установив зазор вальцов на 40 мкм. В результате было получено значение поверхностного УЭС 7,21 мОм⋅см. При повторении вальцевания при зазоре вальцов 35 мкм значение поверхностного УЭС составило 6,95 мОм⋅см, после чего вальцевание прекратили, поскольку диапазон менее 7 мОм⋅см был достигнут.

Испытания полученного электрода проводили в дисковой ячейке с сепаратором LS 4020, литиевым анодом и электролитом Tinci. Среднее значение удельной емкости за первые 5 циклов составило 165 мАч/г, что соответствует заявленному техническому результату.

Пример 2 реализации способа изготовления катода тягового литий-ионного аккумулятора

Для изготовления катода тягового литий-ионного аккумулятора использовали активный материал катода, литий-железо фосфат, в качестве электропроводящей добавки – технический углерод марки Super P и в качестве связующего α-поливинилидендифторид при следующем соотношении компонентов, масс. %:

смесь сухих порошков литий-железо фосфата, α-поливинилидендифторида и технического углерода марки Super P перемешивали в вакуумном миксере без вакуума в течение 2 часов, после чего к полученной смеси добавили N-метилпирролидон в количестве 80 г на 100 г смеси остальных компонентов и перемешивали в течение 1,0 часа с вакуумом, через каждые 0,5 часа отбирали пробу на определение вязкости. В случае, если вязкость больше 10 мПа по прибору NDJ-5S, добавляли дополнительно N-метилпирролидон до достижения вязкости 6-9 мПа, после чего полученную катодную пасту с помощью пастонамазочной машины наносили на одну сторону алюминиевой фольги при зазоре аппликатора 20 мкм и сушили в течение 30 минут при температуре 90°С, аналогично наносили катодную пасту на вторую сторону фольги с получением электродного полотна, уплотнение катодной пасты на электродном полотне производили с помощью вальцевания с нагревом вальцов до температуры 65°С, устанавливая зазор вальцов, определяемый по формуле:

где δп – зазор аппликатора, δф – толщина коллектора в виде алюминиевой фольги, составлявшего 15 мкм. Зазор вальцов при этом составил 45 мкм. После этого измерили поверхностное УЭС электрода на переменном токе частотой 500 Гц, которая составила 9,09 мОм⋅см. Поскольку значение из диапазона менее 7 мОм⋅см достигнуто не было, вальцевание провели повторно, установив зазор вальцов на 40 мкм. В результате было получено значение поверхностного УЭС 8,41 мОм⋅см. При повторении вальцевания при зазоре вальцов 50 мкм значение поверхностного УЭС составило 7,25 мОм⋅см, после чего вальцевание прекратили, поскольку наблюдалось продавливание алюминиевой фольги вследствие недостаточной текучести массы из-за недостаточного количества связующего. Необходимый уровень поверхностного УЭС не был достигнут вследствие недостаточного количества электропроводящей добавки.

Испытания полученного электрода проводили в дисковой ячейке с сепаратором LS 4020, литиевым анодом и электролитом Tinci. Среднее значение удельной емкости за первые 5 циклов составило 120 мАч/г, что не соответствует заявленному техническому результату из-за неоптимального количественного состава пасты и отклонения технологических режимов от оптимальных.

Пример 3 реализации способа изготовления катода тягового литий-ионного аккумулятора

Для изготовления катода тягового литий-ионного аккумулятора использовали активный материал катода, литий-железо фосфат, в качестве электропроводящей добавки - технический углерод марки Super P и в качестве связующего α-поливинилидендифторид при следующем соотношении компонентов, масс. %:

смесь сухих порошков литий-железо фосфата, α-поливинилидендифторида и технического углерода марки Super P перемешивали в вакуумном миксере без вакуума в течение 2 часов, после чего к полученной смеси добавили N-метилпирролидон в количестве 80 г на 100 г смеси остальных компонентов и перемешивали в течение 1,5 часов с вакуумом, через каждые 0,5 часа отбирали пробу на определение вязкости. В случае, если вязкость больше 10 мПа по прибору NDJ-5S, добавляли дополнительно N-метилпирролидон до достижения вязкости 6-9 мПа, после чего полученную катодную пасту с помощью пастонамазочной машины наносили на одну сторону алюминиевой фольги при зазоре аппликатора 30 мкм и сушили в течение 20 минут при температуре 70°С, аналогично наносили катодную пасту на вторую сторону фольги с получением электродного полотна, уплотнение катодной пасты на электродном полотне производили с помощью вальцевания с нагревом вальцов до температуры 65°С, устанавливая зазор вальцов, определяемый по формуле:

где δп – зазор аппликатора, δф – толщина коллектора в виде алюминиевой фольги, составлявшего 15 мкм. Зазор вальцов при этом составил 45 мкм. После этого измерили поверхностное УЭС электрода на переменном токе частотой 500 Гц, которое составило 8,78 мОм⋅см. Поскольку значение из диапазона менее 7 мОм⋅см достигнуто не было, вальцевание провели повторно, установив зазор вальцов на 40 мкм. В результате было получено значение поверхностного УЭС 7,67 мОм⋅см. При повторении вальцевания при зазоре вальцов 35 мкм значение поверхностного УЭС составило 8,04 мОм⋅см, после чего вальцевание прекратили. Полученный электрод осыпался на отдельных участках. Требуемый уровень поверхностного УЭС не был достигнут из-за невозможности дальнейшего уплотнения электродного полотна по причине ухудшения механических характеристик электрода.

Испытания полученного электрода проводили в дисковой ячейке с сепаратором LS 4020, литиевым анодом и электролитом Tinci. Среднее значение удельной емкости за первые 5 циклов составило 94 мАч/г, что не соответствует заявленному техническому результату из-за неоптимального количественного состава пасты.

Таким образом, предлагаемый способ изготовления катода тягового литий-ионного аккумулятора позволяет достигнуть заявленного технического результата, достижении емкости не ниже 160 мАч/г при соблюдении состава электродной пасты в установленных пределах с контролем уплотнения электродного полотна по величине поверхностного удельного электрического сопротивления.

Изобретение относится к электрохимической энергетике и может быть использовано в производстве тяговых литий-ионных аккумуляторов. Техническим результатом изобретения является обеспечение удельной емкости катода тяговых литий-ионных аккумуляторов в условиях их массового производства не менее 160 мАч/г, что обеспечивает высокую продолжительность разряда и, соответственно, высокую удельную энергию аккумулятора за счет контроля поверхностного удельного электрического сопротивления положительного электрода на основе литий-железо фосфата. Технический результат достигается за счет того, что способ изготовления катода заключается в приготовлении катодной пасты путем перемешивания смеси электропроводящих углеродных добавок, катодного материала и раствора полимерного связующего, последующего нанесения полученной катодной пасты на фольгу с получением электродного полотна и последующего его высушивания и уплотнения, при этом катодным материалом является литий-железо фосфат, электропроводящей углеродной добавкой является технический углерод марки Super P, а раствором полимерного связующего является раствор α-поливинилидендифторида в N-метилпирролидоне при следующем соотношении компонентов, масс.%: литий-железо фосфат – 93-96; α-поливинилидендифторид – 3-4; Super P – 1-3. 1 ил., 3 пр.

Способ изготовления катода тягового литий-ионного аккумулятора, заключающийся в приготовлении катодной пасты путем перемешивания смеси электропроводящих углеродных добавок, катодного материала и раствора полимерного связующего, последующего нанесения полученной катодной пасты на фольгу с получением электродного полотна и последующего его высушивания и уплотнения, отличающийся тем, что катодным материалом является литий-железо фосфат, электропроводящей углеродной добавкой является технический углерод марки Super P, а раствором полимерного связующего является раствор α-поливинилидендифторида в N-метилпирролидоне при следующем соотношении компонентов, масс.%:

причем смесь сухих порошков литий-железо фосфата, α-поливинилидендифторида и технического углерода марки Super P перемешивают в вакуумном миксере без вакуума в течение 1-1,5 часов, после чего к полученной смеси добавляют N-метилпирролидон в количестве 80 г на 100 г смеси остальных компонентов и перемешивают в течение 1,5-2 часов с вакуумом, через каждые 0,5 часа отбирают пробу на определение вязкости, в случае, если вязкость больше 10 мПа по прибору NDJ-5S, добавляют дополнительно N-метилпирролидон до достижения вязкости 6-9 мПа, после чего полученную катодную пасту с помощью пастонамазочной машины наносят на одну сторону алюминиевой фольги при зазоре аппликатора 20 мкм и сушат в течение 30 минут при температуре 75-80°С, аналогично наносят катодную пасту на вторую сторону фольги с получением электродного полотна, уплотнение катодной пасты на электродном полотне производят с помощью вальцевания с нагревом вальцов до температуры 60-70°С, устанавливая зазор вальцов, определяемый по формуле:  , где

, где  – зазор аппликатора,

– зазор аппликатора,  – толщина коллектора в виде алюминиевой фольги, после чего измеряют поверхностную проводимость электрода на переменном токе частотой 500 Гц, повторяют вальцевание, уменьшая зазор вальцов на 3-5 мкм до достижения поверхностного удельного электрического сопротивления не более 7 мОм⋅см.

– толщина коллектора в виде алюминиевой фольги, после чего измеряют поверхностную проводимость электрода на переменном токе частотой 500 Гц, повторяют вальцевание, уменьшая зазор вальцов на 3-5 мкм до достижения поверхностного удельного электрического сопротивления не более 7 мОм⋅см.

| Дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, способ изготовления катода и катод | 2021 |

|

RU2777379C1 |

| Способ изготовления катода литий-ионного аккумулятора | 2024 |

|

RU2824179C1 |

| CN 111704122 A, 25.09.2020 | |||

| CN 102237520 A, 09.11.2011 | |||

| EP 3614466 B1, 31.03.2021. | |||

Авторы

Даты

2025-03-24—Публикация

2024-10-03—Подача