Изобретение относится к области электрохимической и электроэрозионной обработки металлов и сплавов воздействием импульсов электрического тока, возбуждаемых между электродами-инструментами и деталями, и может быть использовано при изготовлении охлаждающих отверстий малого диаметра в охлаждаемых рабочих и сопловых лопатках газотурбинных двигателей.

Прошивку перфорационных каналов малого диаметра (менее 1,8 мм) выполняют электродами-инструментами, как одиночными, так и групповыми, собранными и установленными в определенном порядке для одновременной прошивки отверстий. Высокие рабочие температуры газа газотурбинных двигателей приводят к перегреву материала лопаток турбины и для снижения их поверхностной температуры используют пленочное воздушное охлаждение через отверстия на пере лопатки.

Способ электроэрозионной обработки (ЭЭО) деталей связан с удалением частички металла с обрабатываемого участка при воздействии искрового разряда в жидкой диэлектрической среде. Искровой разряд сопровождается испарением металла и нагревом зоны обработки с образованием в зоне термического влияния дефектного слоя.

Известен способ электроэрозионной обработки металлов и сплавов, основанный на тепловом действии импульсов электрического тока, непрерывно подводимых непосредственно к локальным участкам обрабатываемой заготовки с целью осуществления работы по съему металла (А.Л. Лифшиц, И.Г. Рогачев, А.Б. Сосенко «Электроимпульсная обработка металлов», М., Машиностроение, 1967, с. 60).

Известен также способ электроэрозионной прошивки отверстий, включающий периодическую подачу серии импульсов напряжения (А.С. СССР №515614, МПК В23Р 1/02, Способ электроэрозионной обработки металлов, Бюл. №20, 1976).

Электроэрозионная прошивка отверстий сопровождается формированием дефектного слоя в их внутренних поверхностях, что приводит к ухудшению эксплуатационных характеристик деталей ГТД.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления перфорационных отверстий на пере лопатки турбины, включающий размещение обрабатываемой лопатки в ванне электроизоляционного станка, размещение и закрепление относительно обрабатываемого участка пера лопатки многосекционного кондуктора с множеством каналов, выполненных из диэлектрического материала, с расположенным внутри каждого канала электродом, выполненным с возможностью его выдвижения из канала, осуществление плотного прилегания рабочего торца многосекционного кондуктора, выполненного конфигурацией поверхности, соответствующую внешней поверхности обрабатываемого участка пера лопатки, подачу рабочей среды в упомянутую ванну, подачу на электроды и обрабатываемую лопатку электрического потенциала и прошивку отверстий в пере лопатки (US 9126278 B2).

Однако известные способы прошивки отверстий не обеспечивают обработки внутренних поверхностей образованных отверстий, обеспечивающих удаление в них дефектного слоя материала.

Задачей предлагаемого изобретения является создание такого способа, который позволял бы при прошивке перфорационных отверстий удалять с внутренних поверхностей последних слой дефектного материала, образованного в результате теплового воздействия при электроэрозионной прошивке.

Техническим результатом предлагаемого технического решения является повышение качества формирования перфорационных отверстий за счет удаления слоя дефектного материала.

Технический результат достигается за счет того, что в способе изготовления перфорационных отверстий на пере лопатки турбины, включающем размещение обрабатываемой лопатки в ванне электроизоляционного станка, размещение и закрепление относительно обрабатываемого участка пера лопатки многосекционного кондуктора с множеством каналов, выполненных из диэлектрического материала с расположенным внутри каждого канала электродом, выполненным с возможностью его выдвижения из канала, осуществление плотного прилегания рабочего торца многосекционного кондуктора, выполненного конфигурацией поверхности, соответствующую внешней поверхности обрабатываемого участка пера лопатки, подачу рабочей среды в упомянутую ванну, подачу на электроды и обрабатываемую лопатку электрического потенциала и прошивку отверстий в пере лопатки, отличающийся тем, что после прошивки отверстий лопатку вместе с упомянутым многосекционным кондуктором вынимают из упомянутой ванны, осуществляют промывку лопатки и многосекционного кондуктора, из многосекционного кондуктора удаляют электроэрозионные электроды, заменяют их на электроды-шнеки, выполненные из свитой гибкой металлической проволоки с щетинками, образующими щеточный шнек, выполненный с возможностью вращения в упомянутом канале многосекционного кондуктора, и размещают лопатку с упомянутыми электродами-шнеками многосекционного кондуктора в контейнер с гранулами-ионитами, подают на гранулы и деталь электрический потенциал, запускают вращение шнеков и обеспечивают циркуляцию гранул ионитов через каналы многосекционного кондуктора в образованные электроэрозионной обработкой перфорационные отверстия пера лопатки и осуществляют обработку внутренних поверхностей перфорационных отверстий до снятия дефектного слоя, образованного электроэрозионной обработкой.

Изобретение поясняется фигурами, на которых изображено следующее:

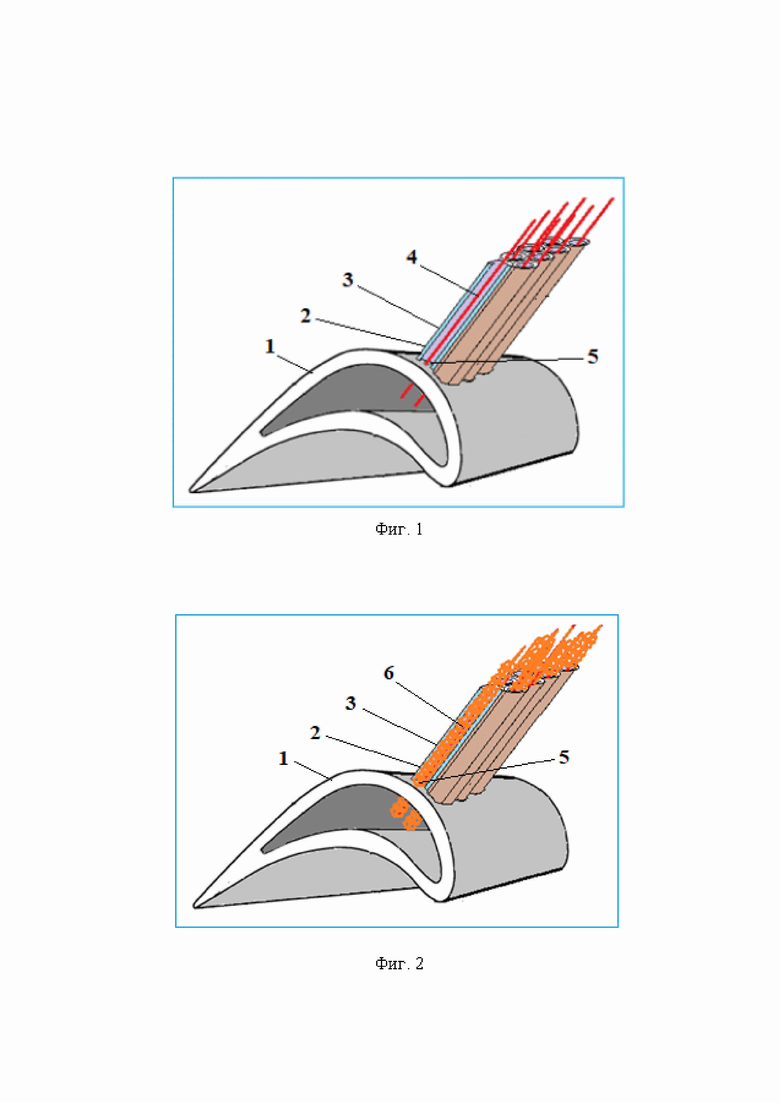

фиг. 1 - процесс электроэрозионной прошивки отверстий на пере лопатки;

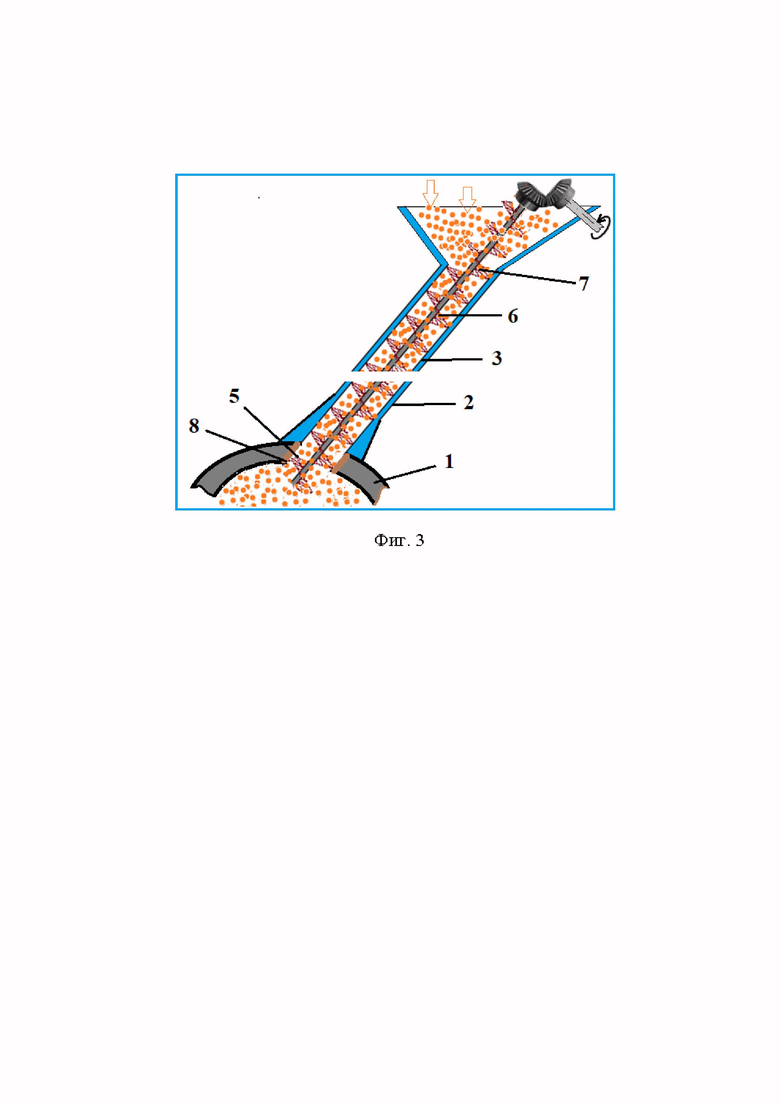

фиг. 2 - процесс ионного удаления дефектного слоя в отверстиях на пере лопатки;

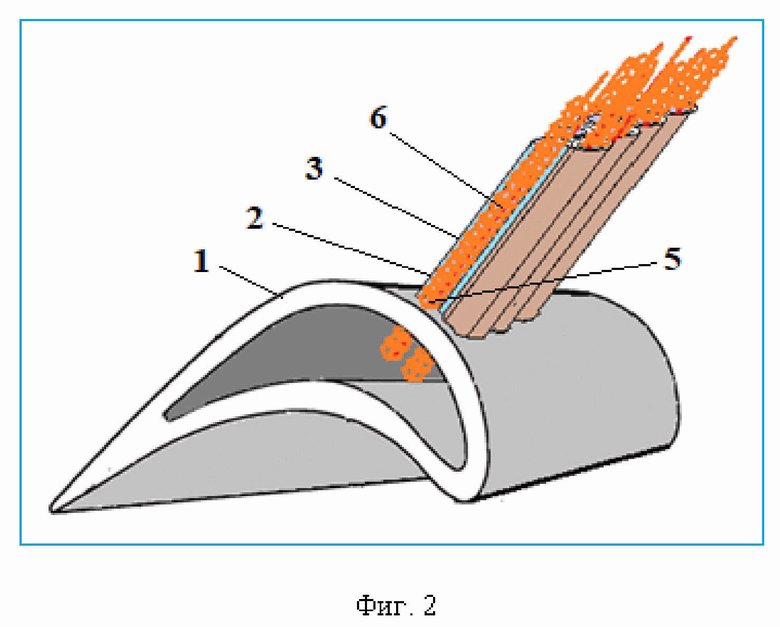

фиг. 3 - процесс подачи гранул через канал многосекционного кондуктора в отверстие на пере лопатки.

Фигуры (фиг.1 - фиг.3) содержат: 1 - лопатка, 2 - многосекционный кондуктор, 3 - канал, 4 - электроэрозионный электрод, 5 - отверстие (перфорация), 6 - электрод-шнек, 7 - гранулы, 8 - дефектный слой (стрелками показано направление движения гранул).

Способ осуществляется следующим образом. На пере лопатки 1 закрепляют многосекционный кондуктор 2 (фиг.1) и размещают в рабочей ванне электроэрозионного станка (не показан), подают электрический потенциал на электроэрозионные электроды 4, размещенные в каналах 3 многосекционного кондуктора 2 и на лопатку 1 и осуществляют прошивку отверстий на пере лопатки 1 (как это осуществляется, например, в прототипе [US 9126278 B2]). После прошивки отверстий 5 лопатку 1 с многосекционным кондуктором 2 вынимают из электроэрозионного станка, промывают, удаляют из многосекционного кондуктора 2 электроэрозионные электроды 4, заменяют их на электроды-шнеки 6, затем лопатку 1 с многосекционным кондуктором 2 размещают в контейнере установки ионного уноса (не показана), подают в каналы 3 гранулы 7, путем вращения электродов-шнеков 6 (фиг. 2 и фиг. 3). Гранулы 7, проходя через отверстия 5 за счет ионного уноса материала лопатки 1 в результате электроадсорбции, производят удаление дефектного слоя 8 в отверстиях 5 лопатки 1 (фиг.3). Электроды-шнеки 6 выполняются в виде металлического стержня, являющегося электродом, на котором закрепляются щетинки, выполненные их электроизоляционного материала (например, капрона), образующего шнек. Шнек электрода-шнека 6 при его вращении в канале 3 перемещает гранулы 7 в зону обработки отверстия 5, а металлический стержень электрода-шнека 6, обеспечивает подачу в зону обработки электрического потенциала. Кроме того, шнек электрода-шнека 6, являясь электроизолятором, предохраняет его металлический стержень от контакта с обрабатываемой поверхностью. При обработке криволинейных отверстий можно использовать электрод-шнека 6, стержень которого выполнен из двух или нескольких проволочек, свитых между собой и закрепляющих щеточный шнек.

Пример осуществления способа

Первый этап - электроэрозионная прошивка охлаждающих отверстий в турбинных лопатках

В качестве образцов использовали лопатки из жаропрочного никелевого сплава ЖС32 ротора турбины авиадвигателя. Использовался многосекционный кондуктор, выполненный из набора соединенных между собой пластиковых трубчатых секций с внутренними каналами, обеспечивающими подачу электроэрозионных электродов на заданные участки пера лопатки. Место прилегания многосекционного кондуктора к перу лопатки соответствовало кривизне профиля лопатки. Прошивку отверстий диаметром d = 0,5 мм проводили за один проход в ванне с индустриальным маслом. Толщина стенки лопатки составляла 4,4 мм. Получили 22 отверстия диаметром dот = 0,54 мм каждый.

Второй этап - удаление дефектного слоя из образованных отверстий

После прошивки отверстий лопатку с многосекционным кондуктором вынули из электроэрозионного станка, промыли в ультразвуковой ванне VBS-1H. Затем удалили из многосекционного кондуктора электроэрозионные электроды, заменили их на электроды-шнеки и лопатку с многосекционным кондуктором разместили в контейнере установки ионного уноса (модернизированная установка DryLyte 100) с гранулами-анионитами, и провели обработку до удаления дефектного слоя в отверстиях на пере лопатки.

Использовались гранулы-аниониты - ионообменные смолы, полученные на основе сополимеризации дивинилбензола Lewatit S 6328 A.

Обработку проводили при импульсном режиме со сменой полярности:

- диапазон частот импульсов 50 Гц,

- период импульсов 50 мкс;

- амплитуда тока положительной полярности во время импульса +50 А и их длительности 0,8 мкс;

- при амплитуде тока отрицательной полярности во время импульса - 20 А, и их 0,4 мкс;

- при прямоугольной форме выходных импульсов тока;

- длительности пауз между импульсами от 49,6 мкс до 9,2 мкс.

Гранулы-аниониты, пропитанные электролитом состава: водный раствор соли фторида аммония концентрацией 6,0 г/литр и при плотности тока 1,5 А/см2.

Результатом предложенного способа является повышение качества формирования перфорационных отверстий за счет удаления слоя дефектного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ И ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБОМАШИНЫ | 2019 |

|

RU2716330C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛЫХ ЛОПАТКАХ ТУРБОМАШИНЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710087C1 |

| СПОСОБ ОБРАБОТКИ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ С ПЕРФОРАЦИОННЫМИ ОТВЕРСТИЯМИ | 2019 |

|

RU2722544C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛОЙ ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2019 |

|

RU2697751C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ НА ПЕРЕ ПОЛОЙ ЛОПАТКИ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2019 |

|

RU2708723C1 |

| Способ ионного полирования внутренней поверхности детали | 2020 |

|

RU2734179C1 |

| Способ изготовления турбинной лопатки с перфорационными охлаждающими отверстиями и термобарьерным покрытием | 2022 |

|

RU2800698C1 |

| Способ сухого ионного полирования внутренней поверхности детали | 2021 |

|

RU2765473C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2021 |

|

RU2768077C1 |

| Установка для электрополирования лопатки турбомашины | 2021 |

|

RU2755908C1 |

Изобретение относится к области электрохимической и электроэрозионной обработки металлов и сплавов воздействием импульсов электрического тока, возбуждаемых между электродами-инструментами и деталями, и может быть использовано при изготовлении охлаждающих отверстий малого диаметра в охлаждаемых рабочих и сопловых лопатках газотурбинных двигателей. Способ включает закрепление относительно обрабатываемого участка пера лопатки многосекционного кондуктора с множеством каналов, выполненных из диэлектрического материала с расположенным внутри каждого канала электродом, подачу рабочей среды на электроды и лопатку электрического потенциала и прошивку отверстий в пере лопатки. После прошивки отверстий электроэрозионные электроды заменяют на электроды-шнеки, выполненные в виде щеточного шнека с возможностью его вращения в канале многосекционного кондуктора, подают на гранулы-иониты и деталь электрический потенциал, запускают вращение шнеков и обеспечивают циркуляцию гранул ионитов через каналы кондуктора в перфорационные отверстия и осуществляют обработку внутренних поверхностей перфорационных отверстий. Техническим результатом является повышение качества формирования перфорационных отверстий за счет удаления слоя дефектного материала. 3 ил., 1 пр.

Способ изготовления перфорационных отверстий на пере лопатки турбины, включающий размещение обрабатываемой лопатки в ванне электроизоляционного станка, размещение и закрепление относительно обрабатываемого участка пера лопатки многосекционного кондуктора с множеством каналов, выполненных из диэлектрического материала, с расположенным внутри каждого канала электродом, выполненным с возможностью его выдвижения из канала, осуществление плотного прилегания рабочего торца многосекционного кондуктора, выполненного с конфигурацией поверхности, соответствующей внешней поверхности обрабатываемого участка пера лопатки, подачу рабочей среды в упомянутую ванну, подачу на электроды и обрабатываемую лопатку электрического потенциала и прошивку отверстий в пере лопатки, отличающийся тем, что после прошивки отверстий лопатку вместе с упомянутым многосекционным кондуктором вынимают из упомянутой ванны, осуществляют промывку лопатки и многосекционного кондуктора, из многосекционного кондуктора удаляют электроэрозионные электроды, заменяют их на электроды-шнеки, выполненные из свитой гибкой металлической проволоки с щетинками, образующими щеточный шнек, выполненный с возможностью вращения в упомянутом канале многосекционного кондуктора, и размещают лопатку с упомянутыми электродами-шнеками многосекционного кондуктора в контейнер с гранулами-ионитами, подают на гранулы и деталь электрический потенциал, запускают вращение шнеков и обеспечивают циркуляцию гранул ионитов через каналы многосекционного кондуктора в образованные электроэрозионной обработкой перфорационные отверстия пера лопатки и осуществляют обработку внутренних поверхностей перфорационных отверстий до снятия дефектного слоя, образованного электроэрозионной обработкой.

Авторы

Даты

2025-01-14—Публикация

2024-07-30—Подача