Настоящее изобретение относится к композиции, содержащей лантансодержащий перовскит на носителе из оксида алюминия или оксигидроксида алюминия, способу его получения и его применению в катализе.

Известно, что перовскиты общей формулы ABO3 обладают интересными для области катализа свойствами. В этой области они применяются, главным образом, на носителях для того, чтобы увеличить площадь соприкосновения между перовскитом и обрабатываемым потоком, например газа. В частности, подложкой может быть оксид алюминия, оксид кремния или оксид церия.

В случае перовскита на носителе важно, чтобы перовскит на носителе являлся диспергированным как можно мельче, что означает, что он находится на носителе в виде мелких частиц нанометровых размеров. Кроме того, поскольку катализаторы часто подвержены воздействию повышенных температур, также требуется, чтобы тонко измельченный перовскит мог бы сохраняться при тех же температурах. Другими словами, при этом не должно происходить спекания частиц перовскита.

Вместе с тем, при высокой температуре можно также наблюдать появление мешающих кристаллографических фаз, отличных от чистой фазы перовскита. Образование этих фаз может вызвать снижение каталитической активности перовскита на носителе. Таким образом, изыскивают продукты, способные сохранять фазовую чистоту при повышенных температурах.

Задачей изобретения является разработка композиций, отвечающих этим условиям.

На этот случай композиция изобретения содержит перовскит формулы LaMO3, в котором М является по меньшей мере одним элементом, выбранным из железа, алюминия или марганца, в виде дисперсных частиц на носителе из оксида алюминия, отличающийся тем, что после кальцинации при 700°С в течение 4 часов перовскит находится в виде кристаллографически чистой фазы и тем, что частицы перовскита имеют размер не более 15 нм.

Таким образом, в качестве преимущества композиции изобретения представлен отдельный перовскит, который является одновременно мелко диспергированным и кристаллографически чистым.

Кроме того, композиции изобретения могут обладать интересными способностями к восстановлению.

Другие характеристики, детали и преимущества изобретения станут еще более явными при прочтении описания и прилагаемого чертежа, в которых:

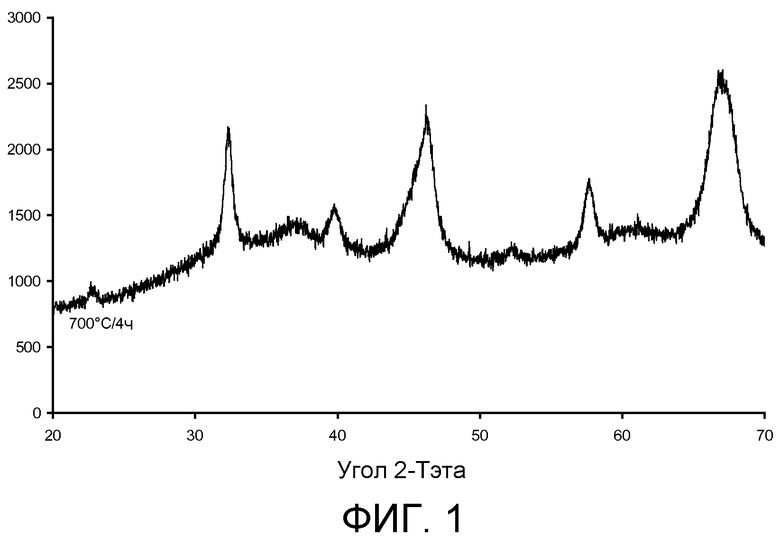

- фигура 1 является рентгеновской дифрактограммой продукта изобретения.

Под редкоземельными элементами подразумевают элементы группы, состоящей из иттрия и элементов периодической системы с атомными номерами от 57 и до 71 включительно.

В продолжение описания под удельной поверхностью подразумевают удельную поверхность БЭТ, определенную адсорбцией азота в соответствии с нормативом ASTM D3663-78, установленным по методу BRUNAUER - EMMETT - TELLER, описанному в издании «The Journal of the American Chemical Society, 60, 409 (1938)».

Кроме того, если не обозначено иное, кальцинации при данных температуре и длительности относятся к кальцинациям в воздушной атмосфере при постоянной температуре в течение указанного времени.

В продолжение описания уточняют также, что, если не обозначено иное, то во всех указанных диапазонах данных или пределах значений предельные значения включаются, причем определенные таким образом диапазоны или пределы значений покрывают любую величину, по меньшей мере равную и большую, чем низшая граница, и/или максимально равную или меньшую, чем высшая граница.

Таким образом, композиция изобретения содержит перовскит на носителе в виде частиц нанометровых размеров, причем эти частицы расположены на носителе из оксида алюминия.

Перовскит отвечает формуле LaMO3, в которой М представляет по меньшей мере один элемент, выбранный из железа, алюминия или марганца. Изобретение также охватывает тот случай, в котором М может представлять сочетание двух или трех элементов, указанных ранее.

Известно, что структурная стабильность перовскитов позволяет частичное замещение катионов А и В на катионы той же или отличной валентности. Соответственно, изобретение охватывает тот случай, в котором в перовските по меньшей мере один из элементов La и М является частично замещенным по меньшей мере одним замещающим элементом.

Исключительно в качестве примера замещающий элемент может быть выбран из кальция и редкоземельных элементов. В частности, под редкоземельным элементом подразумевают церий, иттрий, празеодим или неодим.

Замещающий элемент может быть выбран из кобальта и стронция.

Кальций и редкоземельные элементы присутствуют обычно в качестве заместителей элемента La, и кобальт и стронций в качестве заместителя элемента М, но подразумевают, что такое приписание класса заместителей замещающему элементу приводится лишь в качестве примера, что оно не является абсолютным и что не исключается, что заместитель одного элемента может замещать другой.

Можно отметить, что сочетания упомянутых выше элементов М могут рассматриваться как частичные замещения первого элемента М вторым элементом М.

Количество замещающего элемента может варьироваться в известной степени примерно от 1% до 20%, более конкретно от 5% до 15%, причем это количество выражено атомным отношением замещающего элемента/(замещающий элемент + замещаемый элемент).

Количество перовскита в композиции может изменяться в широких пределах. Количество может доходить до примерно 40%, более конкретно примерно 35% и еще более конкретно примерно 30% по массе перовскита от общей массы композиции.

Минимальное процентное содержание перовскита на носителе - это такое количество, начиная с которого специалист в области знает, что сможет получить от него достаточную каталитическую активность и что она будет постоянной искомой характеристикой композиции. Исключительно в качестве примера, это количество перовскита может быть как минимум примерно 1%, более конкретно как минимум 5% и еще более конкретно как минимум 10% по массе. Это количество перовскита может также составлять от какого-либо из минимальных значений, указанных выше, до какого-либо из максимальных значений, приведенных выше, в предыдущем параграфе. Точнее говоря, это количество может также составлять от 5% до 30%, более конкретно от 10% до 20% по массе. Можно было бы отметить, что для данного перовскита на носителе ввиду обычно небольшого размера кристаллитов количество перовскита в композиции невелико.

Известно, перовскит может иметь дефицит или вакансию одного из элементов La или М. Этот дефицит может увеличивать каталитическую активность перовскита. Этот дефицит может составлять диапазон от 5% до 30%, более конкретно от 10% до 20% по отношению к стехиометрическому количеству элемента La или M в перовските без вакансий.

В соответствии с первой характеристикой изобретения перовскит находится в чистой кристаллографической фазе даже после кальцинации композиции при 700°·С в течение 4 часов.

С точки рения кристаллографии чистота становится очевидной из рентгенограммы (DRX). На рентгенограмме композиции после кальцинации в указанных условиях отображаются только пики перовскита, за исключением кристаллографической фазы оксида алюминия или оксидгидроксида алюминия носителя. Например, не появляются пики, соответствующие оксиду La2O3 или оксиду элемента М.

Как было обозначено выше, в композиции изобретения частицы перовскита расположены или диспергированы на носителе. Под этим подразумевают, что частицы перовскита в большинстве своем и предпочтительно полностью представлены на поверхности этого носителя, причем частицы могут находиться внутри пор носителя, но оставаясь в то же время на поверхности этих пор.

В соответствии с другой характеристикой изобретения, если кальцинация проводилась при 700°С в течение 4 часов, эти частицы имеют размер не более 15 нм.

Величины размеров, приведенные в настоящем описании, являются средними размерами, определенными методом DRX. Величина, определенная методом DRX, соответствует размеру когерентного домена, вычисленному исходя из ширины трех наиболее интенсивных дифракционных лучей в пространстве x, y, z и используя модель Дебая-Шеррера.

Следует отметить, в частности, что частицы перовскита могут находиться в индивидуальном состоянии и являться, таким образом, отдельным кристаллитом, необязательно в виде агрегатов нескольких кристаллитов, образующих когерентный домен.

В соответствии с наиболее предпочтительным воплощением частицы имеют размер не более 10 нм. В частном случае перовскиты, в которых М является марганцем или алюминием, эти два элемента могут быть необязательно замещенными, при этом могут быть получены размеры не более 5 нм. Величины размеров, приведенные здесь, относятся всегда к композиции, кальцинированной при 700°С в течение 4 часов.

Наконец можно отметить, что частицы могут иметь очень небольшой минимальный размер, ограниченный пределом возможности измерения методом DRX, например, порядка от 2 до 3 нм, после кальцинации при 700°С в течение 4 часов.

Носитель композиции изобретения может быть в первую очередь оксидом алюминия. Предпочтительно, чтобы этот носитель имел повышенную и устойчивую удельную поверхность, то есть, чтобы величина оставалась достаточной даже после выдерживания при повышенной температуре.

Для получения удельной поверхности, достаточной для использования в катализе, можно использовать любой пригодный тип оксида алюминия. Можно таким образом использовать оксид алюминия, имеющий удельную поверхность не менее 80 м2/г, предпочтительно не менее 100 м2/г и, например, от 80 м2/г до 400 м2/г.

Можно упомянуть оксиды алюминия, полученные быстрой дегидратацией по меньшей мере гидроксида алюминия, такого как бейерит, гидраргиллит или гиббсит, нордстрандит, и/или по меньшей мере оксидгидроксида алюминия, такого как бемит, псевдобемит и диаспор.

Носитель может также быть на основе оксигидроксида алюминия вышеназванного типа и обладать также пригодной удельной поверхностью, то есть, как описано выше в отношении оксида алюминия.

В соответствии с конкретным воплощением изобретения используют стабилизированный и/или допированный оксид алюминия или оксигидроксид алюминия. В качестве стабилизирующего и/или допирующего элемента можно привести редкоземельные элементы, титан, цирконий и кремний. Более конкретно из редкоземельных элементов можно упомянуть церий, празеодим, неодим, лантан или смесь лантан-неодим. Среди редкоземельных элементов наиболее предпочтительным является лантан. Эти элементы могут быть использованы по отдельности или в сочетании.

В продолжение описания можно отметить, что термины «стабилизированный», «допированный», «стабилизирующий» или «допирующий» должны интерпретироваться не ограничивающим образом, причем допирующий элемент может таким образом рассматриваться как стабилизирующий и наоборот.

Получение стабилизированного и/ или допированного оксида алюминия или оксигидроксида алюминия осуществляется способом, известным в области самим по себе, в частности, импрегнированием оксида алюминия или оксигидроксида алюминия растворами солей, такими как нитраты, вышеназванных стабилизирующих и/или допирующих элементов, или также совместной сушкой предшественника оксида алюминия или оксигидроксида алюминия и солей этих элементов с последующей кальцинацией.

В частности, можно указать другой способ получения стабилизированного алюминия, в котором порошок оксида алюминия, полученный быстрой дегидратацией гидроксида или оксигидроксида алюминия, оставляют дозревать в присутствии стабилизирующего агента, образованного соединением лантана и необязательно соединения неодима, причем более конкретно это соединение является солью. Дозревание может осуществляться внесением в воду суспензии оксида алюминия, затем нагревом до температуры, например, от 70 до 110°С. После дозревания оксид алюминия подвергают термической обработке.

Количество стабилизирующего и/или допирующего агента, выраженное по массе стабилизирующего оксида по отношению к стабилизируемому и/или допируемому оксиду алюминия или оксигидроксиду алюминия, составляет обычно примерно от 1% до 10%.

Композиции изобретения могут иметь размеры частиц перовскита, которые остаются небольшими даже при температурах более 700°С. Так, после кальцинации при 900°С в течение 4 часов частицы перовскита имеют размер не более 18 нм, более конкретно не более 15 нм. В этом случае частицы могут иметь минимальный размер, который может составлять примерно не более 5 нм.

После кальцинации при 1000°С в течение 4 часов частицы имеют размер не более 22 нм, более конкретно не более 15 нм. В этом случае частицы могут иметь минимальный размер, который может составлять по меньшей мере примерно 8 нм.

В соответствии с предпочтительными воплощениями и, более конкретно, с носителями из стабилизированного и/или допированного, в частности лантаном, оксида алюминия или оксигидроксида алюминия, возможно получить композиции, в которых перовскит находится в виде кристаллографически чистой фазы даже после кальцинации при 900°С или даже при 1000°С в течение 4 часов.

Далее, тот факт, что композиции изобретения содержат мелко измельченный перовскит, некоторые из них демонстрируют интересные свойства восстанавливаемости. Речь идет о композициях, для которых в перовските элемент М является железом и/или марганцем, причем эти элементы могут быть замещены и перовскит может иметь вакансии. В этом случае в перовските на носителе имеется некоторое количество подвижного кислорода, более важного, чем сам сплошной перовскит, например, по меньшей мере в два раза и даже в пять раз больше, что выражается в повышенной восстанавливаемости продукта.

Далее будет описан способ получения композиций изобретения.

Способ получения отличается тем, что он включает следующие стадии:

- получают жидкую среду, содержащую оксид алюминия или оксигидроксид алюминия и соли элементов La и М, при необходимости, замещающего элемента, причем вышеназванные соли выбраны из ацетатов, хлоридов и нитратов;

- к полученной таким образом среде добавляют основание до получения рН не менее 9, что приводит к образованию осадка;

- осадок отделяют от реакционной среды и, если на первой стадии в качестве вышеназванных солей использовались хлориды или нитраты, промывают его;

- осадок кальцинируют.

Первая стадия способа состоит, таким образом, в образовании жидкой среды, обычно водной среды, которая содержит оксид алюминия или оксигидроксид алюминия в виде суспензии, которые послужат носителем искомой композиции.

В соответствии с предпочтительным вариантом оксид алюминия или оксигидроксид алюминия могут быть предварительно кальцинированы, например, при температуре от 500°С до 700°С, для того чтобы избежать колебаний столь важных кристаллографических характеристик в продолжение способа получения.

Эта жидкая исходная среда содержит, кроме прочего, соли элементов La и M и в случае получения композиций, в которых элементы La и M перовскита являются замещенными, соли замещающих элементов.

Соли выбраны среди ацетатов, хлоридов и нитратов. Предпочтительно использовать ацетаты, если необходимо получить кристаллиты наименьших возможных размеров. Хлориды могут обладать преимуществом более легко образовывать композиции, в которых перовскит остается в виде кристаллографической чистой фазы при 900°С или 1000°С.

На второй стадии способа изобретения к среде, образованной на предыдущей стадии, добавляют основание.

Например, в качестве основания можно использовать продукты типа гидроксида, карбоната или гидрокарбоната. Можно привести гидроксиды щелочных или щелочноземельных металлов, вторичные, третичные или четвертичные амины. В любом случае, амины и аммиак могут быть предпочтительными, поскольку они снижают риск загрязнения катионами щелочных или щелочноземельных металлов. Также можно упомянуть мочевину.

Добавление основания проводят до получения рН реакционной среды не менее 9, более конкретно не менее 9,5.

Взаимодействие с основанием приводит к образованию в жидкой реакционной среде суспендированного осадка.

Предпочтительно, чтобы добавление основания проводилось при перемешивании. Перемешивание может осуществляться после добавления, например, в течение не менее 1 часа.

По окончании второй стадии осадок отделяют от жидкой среды любым известным способом.

Полученный таким образом осадок может быть промыт, в частности, чистой водой или аммиачной водой. Следует отметить, что промывка не является обязательной, если в качестве исходных солей использовались ацетаты, и, напротив, если приходиться использовать хлориды или нитраты, отсутствие промывки может привести к композициям, в которых фаза перовскит не будет чистой.

Последней стадией способа является стадия кальцинации.

Кальцинация позволяет развить кристалличность перовскита на подложке, и она также может быть подобрана и/или выбрана в зависимости от температуры, предполагаемой для использования композиции изобретения в дальнейшем, причем принимая во внимание тот факт, что удельная поверхность продукта тем меньше, чем выше установленная температура кальцинации. Такая кальцинация обычно осуществляется на воздухе, но очевидно, что также не исключена кальцинация, проводимая, например, в атмосфере инертного газа или в регулируемой атмосфере (окислительной или восстановительной).

На практике температуру кальцинации обычно ограничивают до интервала значений от 500°С до 800°С, предпочтительно от 600°С до 700°С. Длительность кальцинации подбирается известным способом, она может меняться, например, от 30 минут до 4 часов, причем обычно длительность тем меньше, чем выше температура.

Такие композиции изобретения, как описаны выше, или такие, как получаются способом, описанным ранее, находятся в виде порошка, но при необходимости могут быть переведены в гранулы, шарики, цилиндры или соты различных размеров.

Композиции изобретения, описанные выше или полученные способом, описанным ранее, могут быть использованы как катализаторы. Таким образом, изобретение относится также к каталитическим системам, содержащим эти композиции. Эти системы включают субстрат, например, металлический или керамический монолит, покрытие (протравная грунтовка) с каталитическими свойствами на основе этих композиций и при необходимости связующего вещества известного типа. Это покрытие получено смешиванием композиции со связующим веществом таким образом, чтобы получилась суспензия, которая может затем быть нанесена на подложку.

Эти каталитические системы и более конкретно композиции изобретения могут найти множество применений. В частности, они хорошо приспособлены и значит применимы в катализе различных реакций, таких как, например, дегидратация, гидросульфирование, гидроденитрификация, десульфирование, гидродесульфирование, дегидрогалогенирование, конверсия, паровая конверсия, крекинг, гидрокрекинг, гидрогенирование, дегидрогенирование, изомеризация, диспропорционирование, оксихлорирование, дегидроциклизация углеводородов или других органических соединений, реакции окисления и/или восстановления, реакция Клауса, обработка выхлопного газа двигателей внутреннего сгорания, в частности, дожигание автомобильных выхлопов и особенно трехкомпонентное каталитическое дожигание, деметаллирование, метанирование, шифт-конверсия, каталитическое окисление сажи, выбрасываемой двигателями внутреннего сгорания, такими как дизельный или бензиновый двигатель, работающие в режиме сгорания обедненной смеси. Наконец, каталитические системы и композиции изобретения могут быть использованы как катализаторы селективного восстановления NOX по реакции восстановления NOx любым типом углеводорода или даже нашатырем, или мочевиной, и в таком случае, как катализатор реакции гидролиза или разложения мочевины в нашатырь (способ SCR).

Наконец, композиции изобретения могут также быть использованы при обработке воздуха для его очистки в случае, если воздух содержит по меньшей мере одно соединение типа монооксида углерода, этилен, альдегид, амин, меркаптан, озон и в общем случае типа летучих органических соединений или загрязнителей атмосферы, таких как жирные кислоты, углеводороды, в частности, ароматические углеводороды, и оксиды азота (для окисления NO в NO2) и зловонные соединения. В качестве такого рода соединения можно более конкретно указать этантиол, валериановую кислоту и триметиламин.

В случае подобных применений в катализе композиции изобретения могут быть использованы в сочетании с благородными металлами и даже переходными металлами в виде их оксидов, сульфидов и других, и они играют в таком случае роль носителя этих металлов. Природа этих металлов и способы их введения в композиции на подложках хорошо известны специалисту в области. Например, металлом может быть золото, серебро, платина, родий, палладий или иридий, молибден, вольфрам, никель, кобальт, марганец, медь, титан или ванадий; они могут быть использованы по отдельности или вместе и могут быть введены в композиции импрегнированием.

Для обработки выхлопных газов названные системы помещаются известным способом в выпускной патрубок автомобилей.

Далее приведены примеры.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Этот сравнительный пример относится к получению массы перовскита, без подложки, на основе лантана и железа (LaFeO3).

Для это смешивали 20,32 г нитрата железа, 30,24 г раствора (2,785 моль/л) нитрата лантана и 63,69 г лимонной кислоты. Немедленно добавляли 20 мл воды и перемешивали при комнатной температуре в течение 20 минут. Нагревали до получения геля, который помещали затем в сушильный шкаф на 12 часов при 120°·С.

Полученное твердое вещество измельчали, затем отжигали на воздухе при 700°·С в течение 2 часов.

ПРИМЕР 1

Этот пример относится к получению по способу изобретения композиции на основе перовскита лантана и железа (LaFeO3), диспергированного на носителе из оксида алюминия, допированного 6% лантана в соответствующем отношении к перовскиту и с соответствующими массовыми отношениями перовскита и оксидного носителя, равными 10% и 90%.

Предварительно проводили получение раствора, содержащего допированный лантаном алюминий и ацетаты железа и лантана. Для этого растворяли 2,26 г ацетата железа в 75 мл воды и 4,46 г ацетата лантана в 75 мл воды. Эти растворы смешивали, и полученная таким образом смесь имела рН 5,4. С другой стороны, получали дисперсию, содержащую 27 г допированного оксида алюминия, предварительно отожженного на воздухе при 700°С в течение 2 часов, с удельной поверхностью 180 м2/г, диспергированного в 150 мл воды. Для получения жидкой смеси, содержащей допированный лантаном оксид алюминия и ацетаты железа и лантана, к дисперсии оксида алюминия добавляли раствор ацетатов железа и лантана. К этой смеси добавляли 11,3 г 28% раствора NH4OH до тех пор, пока рН не стал равным 10; наблюдали образование осадка. Полученный осадок выдерживали при перемешивании в течение 1 ч 30 мин при комнатной температуре. Этот осадок отфильтровывали на воронке Бюхнера.

Полученный порошок кальцинировали на воздухе при 700°С в течение 4 часов.

Фигура 1 является рентгенограммой, полученной с полученного таким образом порошка. Эта фигура демонстрирует чистую фазу перовскита.

ПРИМЕР 2

Этот пример относится к получению по способу изобретения композиции на основе нестехиометричного перовскита лантана и железа (La0,9FeO3), диспергированного на том же носителе из оксида алюминия, что и в примере 1, с соответствующими массовыми отношениями перовскита и оксидного носителя, равными 10% и 90%.

Растворяли 2,4 г ацетата железа в 75 мл воды и 4,25 г ацетата лантана в 75 мл воды. Эти растворы смешивали, и полученная таким образом смесь имела рН 5,5. С другой стороны, получали дисперсию, содержащую такое же количество алюминия, как и в примере 1. К дисперсии оксида алюминия добавляли раствор ацетатов железа и лантана. К этой смеси добавляли 10 г гидроксида натрия до тех пор, пока рН не стал равным 10; и наблюдали образование осадка. Полученный осадок выдерживали при перемешивании в течение 1 ч 30 мин. Этот осадок отфильтровывали на воронке Бюхнера.

Полученный порошок кальцинировали на воздухе при 700°С в течение 4 часов.

Рентгенограмма, зарегистрированная с полученного таким образом порошка, показала наличие чистой фазы перовскита.

ПРИМЕР 3

Этот пример относится к получению по способу изобретения композиции на основе перовскита лантана и железа, допированного церием и кальцием (La0,9Се0,05Ca0,05FeO3), диспергированного на том же носителе из оксида алюминия, что и в примере 1, с соответствующими массовыми отношениями перовскита и оксидного носителя, равными 10% и 90%.

С одной стороны, растворяли 4,09 г ацетата лантана, 0,22 г ацетата церия и 0,11 г ацетата кальция в 75 мл воды, с другой стороны, 2,31 г ацетата железа в 75 мл воды. Для получения смеси ацетатов с рН 5,5 эти растворы смешивали. С другой стороны, получали дисперсию, содержащую такое же количество алюминия, как и в примере 1. К дисперсии оксида алюминия добавляли раствор ацетатов железа, церия, кальция и лантана. Затем к этой смеси добавляли 14 г гидроксида натрия до тех пор, пока рН не стал равным 10; и при этом наблюдали образование осадка. Полученный осадок выдерживали при перемешивании в течение 1 ч 30 мин. Этот осадок отфильтровывали на воронке Бюхнера.

Полученный порошок кальцинировали на воздухе при 700°С в течение 4 часов.

Рентгенограмма, зарегистрированная с полученного таким образом порошка, показала наличие чистой фазы перовскита.

ПРИМЕР 4

Этот пример относится к получению по способу изобретения композиции на основе перовскита лантана и железа (LaFeO3), диспергированного на том же носителе из оксида алюминия, что и в примере 1, с соответствующими массовыми отношениями перовскита и оксидного носителя, равными 10% и 90%.

Растворяли 1,36 г хлорида железа в 50 мл воды и 6,17 г хлорида лантана в 50 мл воды. Эти растворы смешивали, и полученная таким образом смесь имела рН 2. С другой стороны, получали дисперсию, содержащую 18 г оксида алюминия (полученного из бемита, отожженного при 700°С в течение 2 часов), диспергированного в 100 мл воды. К дисперсии оксида алюминия добавляли растворы хлоридов железа и лантана. К полученной таким образом смеси добавляли 9,9 г 28% раствора NH4OH до тех пор, пока рН не стал равным 10; наблюдали образование осадка. Полученный осадок выдерживали при перемешивании в течение 1 ч 30 мин при комнатной температуре. Этот осадок отфильтровывали на воронке Бюхнера и промывали 8 раз до равного объема.

Полученный порошок кальцинировали на воздухе при 700°С в течение 4 часов.

Рентгенограмма, зарегистрированная с полученного таким образом порошка, показала наличие чистой фазы перовскита.

Рентгенограмма, зарегистрированная с того же порошка, но кальцинированного при 900°С в течение 4 часов или при 1000°С в течение 4 часов, показала в каждом случае наличие чистой фазы перовскита.

ПРИМЕР 5

Этот пример относится к получению той же композиции, что и в примере 4, но способом с использованием нитратов.

Растворяли 3,35 г нитрата железа в 50 мл воды и 4,98 г нитрата лантана в 50 мл воды. К той же дисперсии оксида алюминия, что и в примере 4, добавляли 9,7 г 28% раствора NH4OH до тех пор, пока рН не стал равным 10; наблюдали образование осадка. Полученный осадок выдерживали при перемешивании в течение 1 ч 30 мин при комнатной температуре. Этот осадок отфильтровывали на воронке Бюхнера и промывали 7 раз до равного объема.

Полученный порошок кальцинировали на воздухе при 700°·С в течение 4 часов.

Рентгенограмма, зарегистрированная с полученного таким образом порошка, показала наличие чистой фазы перовскита.

ПРИМЕР 6

Этот пример относится к получению по способу изобретения композиции на основе перовскита лантана и марганца (LaMnO3), диспергированного на том же носителе из оксида алюминия, с соответствующими массовыми отношениями перовскита и оксидного носителя, равными 10% и 90%.

Растворяли 3,04 г ацетата марганца в 75 мл воды и 4,47 г ацетата лантана в 75 мл воды. Эти растворы смешивали, и полученная таким образом смесь имела рН 7,2. С другой стороны, получали дисперсию, содержащую 27 г оксида алюминия предварительно отожженного на воздухе при 700°С в течение 2 часов, диспергированного в 150 мл воды. К дисперсии оксида алюминия добавляли растворы ацетатов марганца и лантана. К полученной таким образом смеси добавляли 9,5 г 28% раствора NH4OH до тех пор, пока рН не стал равным 10; наблюдали образование осадка. Полученный осадок выдерживали при перемешивании в течение 30 минут при комнатной температуре. Этот осадок отфильтровывали на воронке Бюхнера.

Полученный порошок кальцинировали на воздухе при 700°С в течение 4 часов.

Рентгенограмма, зарегистрированная с полученного таким образом порошка, показала наличие чистой фазы перовскита.

ПРИМЕР 7

Этот пример относится к получению по способу изобретения композиции на основе того же перовскита и на том же носителе из, что и в примере 6, но с соответствующими массовыми отношениями перовскита и оксидного носителя, равными 20% и 80%.

Растворяли 6,04 г ацетата марганца в 75 мл воды и 8,49 г ацетата лантана в 75 мл воды. Эти растворы смешивали, и полученная таким образом смесь имела рН 7,2. К среде добавляли 9,5 г 28% раствора NH4OH до тех пор, пока рН не стал равным 10; наблюдали образование осадка. Полученный осадок выдерживали при перемешивании в течение 60 минут при комнатной температуре. Этот осадок отфильтровывали на воронке Бюхнера.

Полученный порошок кальцинировали на воздухе при 700°С в течение 4 часов.

Рентгенограмма, зарегистрированная с полученного таким образом порошка, показала наличие чистой фазы перовскита.

В таблице 1, приведенной ниже, приведены размеры частицы перовскита в композиции каждого примера изобретения после кальцинации композиций при указанных температурах в течение 4 часов.

В таблице 2, приведенной ниже, показаны результаты измерений восстанавливаемости композиций сравнительных примеров и по изобретению.

Восстанавливаемость измеряли программируемым восстановлением при температуре следующим образом.

Использовали устройство Micrometrics Autochem 2920 с кварцевым реактором и 200 мг образца продукта, который был предварительно кальцинирован на воздухе в течение 6 часов при 700°С.

Газом являлась смесь водорода (10%) с аргоном, и расход составлял 25 мл/мин. Повышение температуры осуществлялось от комнатной до 900°С со скоростью 20°С/мин. Детектирование сигнала осуществляли детектором по теплопроводности. Температура измерялась термопарой на уровне образца.

Потребление водорода рассчитывали, исходя из недостающей поверхности по сигналу водорода на базовой линии при 30°С и до базовой линии при 900°С. Потребление водорода, отнесенное в массе фазы перовскита, которое характеризует свойство восстанавливаемости тестируемых продуктов, приведено в таблице 2.

Видно, что перовскит на подложке композиций изобретения наглядно показывает улучшенные свойства восстанавливаемости, причем для перовскитов одной композиции восстанавливаемость может быть до 5 раз выше в случае примера 1 по отношению к сравнительному примеру 1.

Изобретение относится катализаторам. Описана каталитическая композиция, содержащая перовскит формулы LaMO3, в которой М представляет по меньшей мере один элемент, выбранный из железа, алюминия или марганца, в виде частиц, диспергированных на носителе на основе оксида алюминия или оксигидроксида алюминия, причем после кальцинации при 700°С в течение 4 часов перовскит находится в виде кристаллографически чистой фазы и частицы перовскита имеют размер не более 15 нм, или указанная композиция - после кальцинации при 900°С в течение 4 часов частицы перовскита имеют размер не более 18 нм, более конкретно не более 15 нм, или указанная композиция - после кальцинации при 1000°С в течение 4 часов частицы перовскита имеют размер не более 22 нм. Описан способ получения указанных выше каталитических композиций, включающий: получение жидкой среды, содержащей оксид алюминия или оксигидроксид алюминия и соли элементов La и М, при необходимости замещающего элемента, причем вышеназванные соли выбраны из ацетатов, хлоридов и нитратов; к полученной таким образом среде добавляют основание до получения рН по меньшей мере 9, что приводит к образованию осадка; осадок отделяют от реакционной среды и, если на первой стадии в качестве вышеназванных солей использовались хлориды или нитраты, промывают его; осадок кальцинируют. Описаны каталитические системы, включающие указанные выше композиции, полученные описанным выше способом. 5 н. и 8 з.п. ф-лы, 1 ил., 2 табл., 7 пр.

1. Каталитическая композиция, содержащая перовскит формулы LaMO3, в которой М представляет по меньшей мере один элемент, выбранный из железа, алюминия или марганца, в виде частиц, диспергированных на носителе на основе оксида алюминия или оксигидроксида алюминия, отличающаяся тем, что после кальцинации при 700°С в течение 4 ч перовскит находится в виде кристаллографически чистой фазы и частицы перовскита имеют размер не более 15 нм.

2. Каталитическая композиция по п.1, отличающаяся тем, что частицы имеют размер не более 10 нм.

3. Каталитическая композиция по п.1 или 2, отличающаяся тем, что количество перовскита в композиции составляет от 5% до 30%, более конкретно от 10% до 20% по массе.

4. Каталитическая композиция по п.1 или 2, отличающаяся тем, что в перовските по меньшей мере один из элементов La и М замещен частично по меньшей мере одним замещающим элементом.

5. Каталитическая композиция по п.4, отличающаяся тем, что замещающий элемент La выбран из редкоземельных элементов и кальция и замещающий элемент М выбран из кобальта или стронция.

6. Каталитическая композиция по п.1 или 2, отличающаяся тем, что в перовските имеется дефицит элементов La или М.

7. Каталитическая композиция, содержащая перовскит формулы LaMO3, в которой М представляет по меньшей мере один элемент, выбранный из железа, алюминия или марганца, в виде частиц, диспергированных на носителе на основе оксида алюминия или оксигидроксида алюминия, отличающаяся тем, что после кальцинации при 900°С в течение 4 ч частицы перовскита имеют размер не более 18 нм, более конкретно не более 15 нм.

8. Каталитическая композиция, содержащая перовскит формулы LaMO3, в которой М представляет по меньшей мере один элемент, выбранный из железа, алюминия или марганца, в виде частиц, диспергированных на носителе на основе оксида алюминия или оксигидроксида алюминия, отличающаяся тем, что после кальцинации при 1000°С в течение 4 ч частицы перовскита имеют размер не более 22 нм.

9. Каталитическая композиция по п.7 или 8, отличающаяся тем, что перовскит является кристаллографически чистой фазой.

10. Каталитическая композиция по п.7 или 8, отличающаяся тем, что перовскит является кристаллографически чистой фазой.

11. Каталитическая композиция по пп.1, 2, 7 или 8, отличающаяся тем, что оксид алюминия или оксигидроксид алюминия подложки стабилизирован и/или допирован по меньшей мере одним элементом-стабилизатором, выбранным из редкоземельных элементов, титана, циркония и кремния.

12. Способ получения каталитической композиции по одному из предыдущих пунктов, отличающийся тем, что он включает следующие стадии: получают жидкую среду, содержащую оксид алюминия или оксигидроксид алюминия и соли элементов La и М, при необходимости замещающего элемента, причем вышеназванные соли выбраны из ацетатов, хлоридов и нитратов;

- к полученной таким образом среде добавляют основание до получения рН по меньшей мере 9, что приводит к образованию осадка;

- осадок отделяют от реакционной среды и, если на первой стадии в качестве вышеназванных солей использовались хлориды или нитраты, промывают его;

- осадок кальцинируют.

13. Каталитическая система, отличающаяся тем, что она включает композицию по любому из пп.1-11 или полученную по способу по п.12.

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243032C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ОКСИДНЫМ СЛОЕМ И УЛУЧШЕННЫМ КРЕПЕЖНЫМ СЛОЕМ | 1996 |

|

RU2163942C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| US 5149464 A, 22.09.1992 | |||

| Устройство для сборки пакетов магнитопроводов электрических машин | 1989 |

|

SU1777205A1 |

| Производное индола, используемое в качестве ингибитора CRTH2 | 2017 |

|

RU2756270C2 |

Авторы

Даты

2013-06-20—Публикация

2010-02-25—Подача