Изобретение относится к области использования синхротронного излучения (далее СИ) для анализа в режиме реального времени фазового состава, параметров микроструктуры, внутренних напряжений в покрытиях на поверхности материалов, напыляемых вакуумно-дуговым плазменно-ассистированным методом, а также другими электронно-ионно-плазменными методами, и может быть использовано для определения влияния условий и параметров ионно-плазменной обработки, включая параметры потока газовых ионов, извлекаемых из плазмы, на параметры (фазовый состав и параметры микроструктуры) покрытий толщиной до нескольких десятков микрометров, синтезируемых вакуумно-дуговым плазменно-ассистированным методом на поверхности конструкционных и функциональных материалов для авиакосмической, атомной, машиностроительной и других отраслей промышленности.

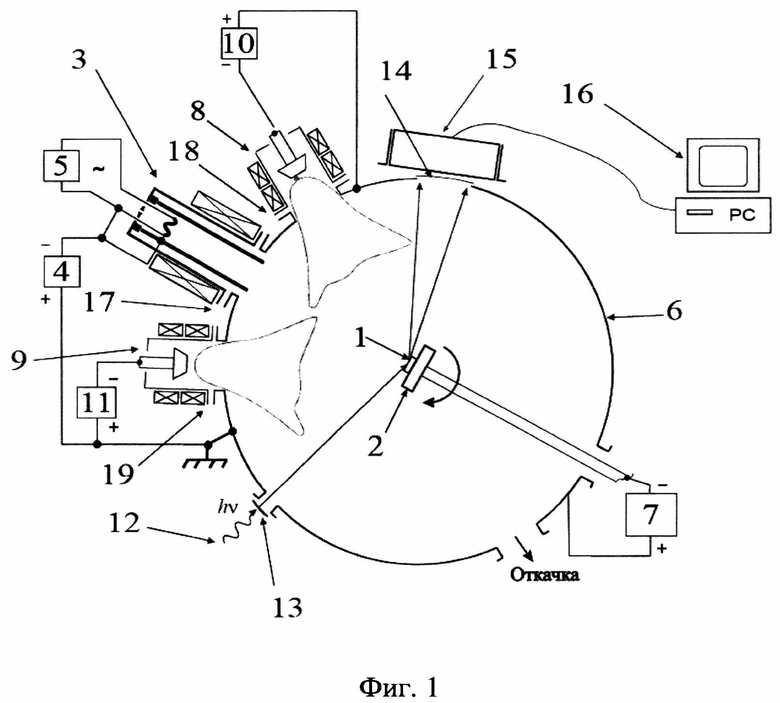

Вакуумно-дуговое напыление покрытий является традиционным ионно-плазменным методом нанесения тонких пленок металлов, нитридов, карбидов, оксидов и других композиционных, многослойных и градиентных покрытий, включая твердые и сверхтвердые (> 40 ГПа) соединения. Функциональные свойства покрытий определяются фазовым составом и параметрами структуры синтезируемого слоя. На фазовый состав и структуру формируемых покрытий оказывают влияние комплекс условий синтеза, среди которых температура подложки, энергия ионов, бомбардирующих поверхность, масс- зарядовый состав ионов, поступающих на поверхность, величины потоков и соотношение ионов различных химических элементов и другие условия. Согласно модифицированной диаграмме Торнтона и Демчишина [1] поступление потока энергии в область химического синтеза покрытия путем, например, дополнительной бомбардировки газовыми ионами в процессе синтеза пленки, позволяет управлять фазовым составом, структурой (Фиг. 2) и свойствами растущего слоя в целом. Потенциальные возможности способа управления свойствами растущего покрытия путем ионной бомбардировки являются наиболее многообещающими.

Независимое от других условий процесса напыления покрытия варьирование потоком газовых ионов обеспечивается использованием дополнительных источников объемной газовой плазмы, позволяющих создать вокруг подложки, в том числе сложной формы, газовую плазму с регулируемой концентрацией и составом. Одним из таких устройств является плазменный источник с накаленным и полым катодом «ПИНК» [2], обеспечивающий генерацию объемно-однородной плазмы инертных и реактивных газов с концентрацией (1010 - 1011) см-3 при рабочих давлениях в диапазоне (0,1 - 2) Па, а также плазменный источник с холодным полым катодом, обеспечивающий генерацию как инертных и реактивных газов, так и химически-активных [3].

Результаты исследований влияния потока и состава газовых ионов, бомбардирующих поверхность растущего покрытия и обеспечивающих поступление потока энергии в локальную область их химического синтеза, показывают определяющее влияние данного фактора на рост покрытий. Однако темп исследований по определению закономерностей и механизмов влияния характеристик потока газовых ионов на фазовый состав, структуру и свойства покрытия в целом, значительно затруднен и затянут во времени из-за невозможности получения оперативной информации о параметрах покрытия во время процесса их синтеза.

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков, взятый за прототип, является способ исследования в режиме реального времени фазового состава и параметров микроструктуры покрытий, синтезируемых в процессе ионно-плазменного напыления вакуумно-дуговым или магнетронным методом на специализированной установке с использованием синхротронного излучения [4], включающий размещение образца на подложкодержателе в вакуумной камере установки, на которой реализуются ионно-плазменные методы напыления, синтез покрытия, состоящего из металлических и/или керамических слоев, проведение рентгенофазового анализа со скоростью несколько дифрактограмм в минуту с использованием пучка синхротронного излучения, контроле фазового состава покрытия путем регулировки параметров процесса напыления.

Недостатком прототипа является отсутствие возможности определения в режиме реального времени влияния условий вакуумно-дугового плазменно-ассистированного напыления на параметры синтезируемых тонкопленочных покрытий, в частности влияния ионной бомбардировки потоком газовых ионов заданной величины на параметры (фазовый состав и параметры микроструктуры) покрытий, синтезируемых данным методом.

Задачей заявляемого изобретения является определение влияния ионной бомбардировки потоком газовых ионов заданной величины на параметры (фазовый состав и параметры микроструктуры) покрытий, синтезируемых вакуумно-дуговым плазменно-ассистированным методом.

Техническим результатом заявляемого изобретения является определение влияния условий вакуумно-дугового плазменно-ассистированного напыления, включая влияние потока газовых ионов, создаваемых дополнительным источником газовых ионов, на параметры покрытия, синтезируемого данным методом на поверхности материала или изделия, а также кратное (от нескольких лет до нескольких месяцев) снижение срока разработки и внедрения технологий модификации поверхности с требуемым комплексом физико-механических и функциональных свойств на поверхности конструкционных и инструментальных материалов, предназначенных, в том числе, для работы в экстремальных условиях.

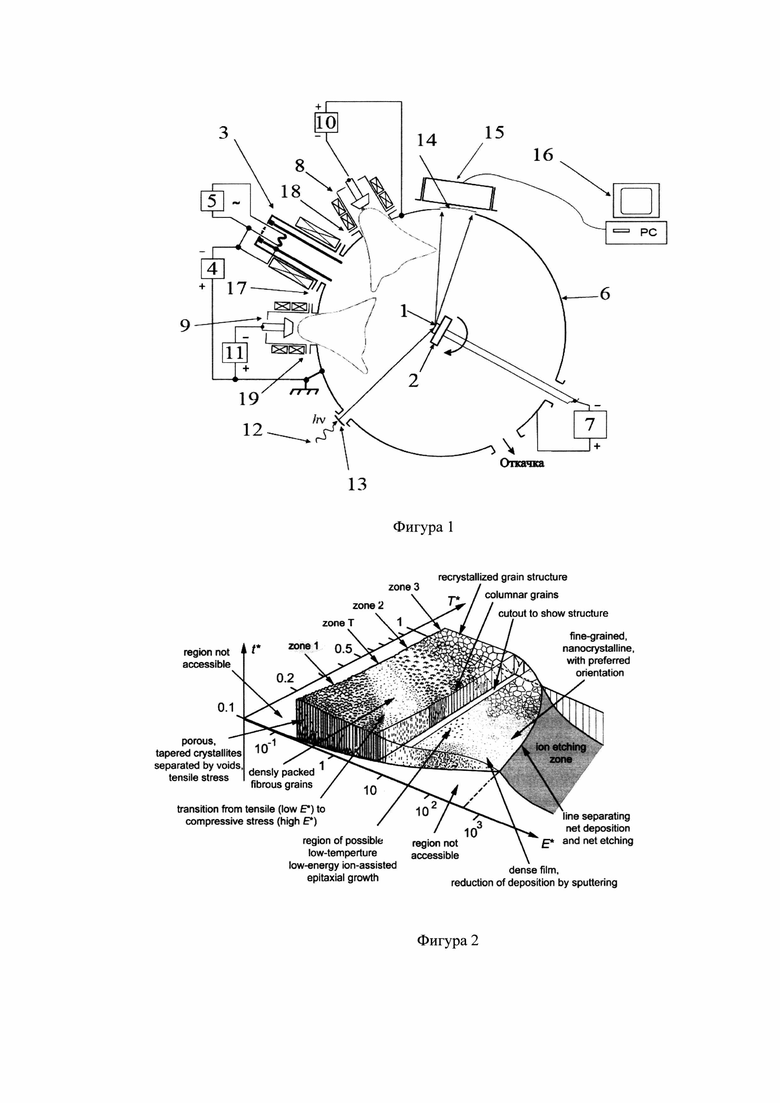

Для решения поставленной задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложено устройство для проведения в режиме реального времени синхротронных исследований процессов синтеза покрытий вакуумно-дуговым плазменно-ассистированным напылением (Фиг. 1), включающее вакуумную камеру 6 с системой вакуумной откачки. В верхней части вакуумной камеры 6 расположены вакуумные вводы (фланцы) для установки источников металлической и газовой плазмы в количестве 5 штук. Следует отметить, что вакуумных фланцев для установки источников металлической и газовой плазмы может быть и больше - до 10 штук. На вакуумный фланец 17 вакуумной камеры 6 установлен (закреплен) источник газовой плазмы 3 с вольфрамовыми нитями накала. Зажигание и горение электрического разряда в нем обеспечивается источником электропитания 4. Вольфрамовые нити накала запитаны от источника питания 5. В центре вакуумной камеры 6 расположен мнокоординатный манипулатор со столиком 2, обеспечивающий высокую точность позиционирования поверхности образца относительно пучка синхротронного излучения и подключенный к источнику питания электрического смещения 7. В верхней части вакуумной камеры 6 на вакуумные фланцы 18,19 установлены (закреплены) дуговые испарители с титановым катодом 8 и с алюминиевым катодом 9, питаемые источниками питания 10,11. На стенках вакуумной камеры 6, ниже дуговых испарителей 8,9 расположены входное бериллиевое окно 13 и выходное бериллиевое окно 14. Входное бериллиевое окно 13 и выходное бериллиевое окно 14 с внешней стороны вакуумной камеры 6 перекрыты рентгенопрозрачной поднимидной пленкой. У выходного бериллиевого окна 14 с внешней стороны вакуумной камеры 6 расположен детектор 15, соединенный с персональным компьютером 16.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложен способ функционирования устройства для проведения в режиме реального времени синхротронных исследований процессов синтеза покрытий вакуумно-дуговым плазменно-ассистированным напылением, заключающийся в следующем. При работе устройства в вакуумной камере 6 в зоне напыления размещают контрольный образец 1 для получения дифрактограммы покрытия, осуществляют напыление вакуумно-дуговым плазменно-ассистированным методом покрытия при определенном наборе условий, выполняют периодическую съемку рентгенограмм покрытия на контрольном образце 1 в процессе синтеза покрытия посредством синхротронного излучения. В процессе синтеза покрытия при работе одного или более электродуговых испарителей 8,9 на начальной стадии ток источника газовой плазмы 3 равен нулю или снижен до минимального значения. После появления первых пиков рентгенограмм, характеризующих фазовый состав, ток источника газовой плазмы 3 поэтапно повышается, после чего на каждом этапе после повышения тока источника газовой плазмы 3 отслеживается изменение фазового состава по изменению соотношения амплитуды пиков, исчезновению или появлению новых пиков. Изменение на рентгенограммах соотношения амплитуды пиков, характеризующих фазовый состав покрытия, их исчезновение и появления новых характеризует влияние параметров потока газовых ионов на фазовый состав покрытия. Съемку рентгенограмм осуществляют на контрольном образце 1 синхротронным излучением с энергией фотонов (1÷40) кэВ и интенсивностью более 0,5-108 фот/(сек-мрад2). Заявляемый способ функционирования устройства для проведения в режиме реального времени синхротронных исследований влияния условий вакуумно-дугового плазменно-ассистированного напыления, включая влияние потока газовых ионов, реализуется с использованием заявленного устройства - вакуумного электронно-ионно-плазменного стенда (кратко ВЭИПС) с использованием синхротронного излучения, генерируемого источником синхротронного излучения ВЭПП-3 в составе СЦСТИ, ИЯФ СО РАН, г. Новосибирск. Указанный технический результат достигается тем, что в известном способе синтеза покрытий в вакуумной камере 6 устройства для реализации вакуумно-дугового плазменно-ассистированного напыления используется не менее 5 вакуумных фланцев для установки источников металлической и не менее одного источника газовой плазмы, обеспечивающего поток газовых ионов с требуемыми параметрами.

Способ реализуется следующим образом.

В центре вакуумной камеры вакуумного электронно-ионно-плазменного стенда в зоне напыления на столике 2, для которого имеется возможность позиционирования с высокой точностью, закрепляется контрольный образец 1 из материала обрабатываемого изделия, с размерами 10×10×5 мм необходимой шероховатостью поверхности (Ra).

До начала эксперимента вакуумная камера вакуумного электронно-ионно-плазменного стенда откачивается турбомолекулярным насосом до предельного давления 10-2 Па. В источнике газовой плазмы 3 зажигается дуговой разряд с накаленным и полым катодом [3], инициируемый источником питания 4 с током 30 А, вольфрамовые нити накала запитаны от источника питания 5. На обрабатываемый образец 1 подается отрицательный относительно стенок камеры 6 электрический потенциал 800 В, обеспечиваемый источником питания 7. Бомбардировкой ионами газа из плазмы обеспечивается очистка, химическая активация поверхности и нагрев образца 1 до температуры напыления - 350°С. Затем снижается ток в газовом разряде до 0 А и производится зажигание разряда в дуговом испарителе с титановым катодом 8, питаемый источником питания 10. Ток разряда в дуговом испарителе с титановым катодом 8 составляет 80 А. В процессе осаждения покрытия первым напыляется адгезионный подслой титана в аргоновой атмосфере толщиной около 100 нм при давлении 0,3 Па.

Далее при напылении нитридного покрытия системы TiAlN используется напуск азот-аргоновой смеси в соотношении 90:10, давление в камере увеличивается до 0,5 Па. Напряжение смещения на источнике питания 7 уменьшается до 150 В. Производится зажигание разряда в дуговом испарителе с алюминиевым катодом 9, питаемый источником питания 11. Ток дугового разряда в испарителе с алюминиевым катодом 9 составляет 60 А.

При достижении толщины покрытия равной 0,5 мкм, производится включение источника газовой плазмы 3, ток разряда составляет 10 А. При достижении суммарной толщины покрытия 1,0 мкм, ток разряда источника газовой плазмы 3 увеличивается до 25 А, а при достижении суммарной толщины покрытия 2,0 мкм, ток разряда источника газовой плазмы 3 увеличивается до 50 А. При достижении толщины пленки около (3,0 - 3,5) мкм процесс напыления завершается.

В процессе напыления методом малоугловой дифракции с использованием пучка синхротронного излучения 12 происходит получение дифрактограмм с поверхности контрольного образца, закрепленного на столике с периодичностью 1 дифрактограмма в минуту. Монохроматизированный пучок 12, поступающий в вакуумную камеру 6 через входное окно 13, перекрытое полиимидной пленкой, попадает на образец 1, а после дифракции на структуре пленки монохроматизированный пучок 12 выходит через выходное окно 14, перекрытое полиимидной пленкой, и попадает в детектор 15 СИ. С помощью специализированного программного обеспечения на персональном компьютере 16 происходит обработка дифрактограмм и анализируется изменение рентгенограмм после этапов включения источника газовой плазмы, и перехода на токи 25 А и 50 А. Изменение на рентгенограммах соотношения амплитуды пиков, характеризующих фазовый состав покрытия, их исчезновение и появление новых характеризует влияние параметров потока газовых ионов на фазовый состав покрытия.

Источники информации, принятые во внимание

1. A. Anders // Thin Solid Films 518, 4087-4090 (2010).

2. Патент RU 2116707 CI.

3. Патент RU2227962C2.

4. J. L. Schroeder Industry-relevant magnetron sputtering and cathodic arc ultra-high vacuum deposition system for in situ x-ray diffraction studies of thin film growth using high energy synchrotron radiation, Review of Scientific Instruments 86, 095113 (2015); doi: 10.1063/1.4930243.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза многослойных покрытий на изделиях с использованием синхротронного излучения | 2022 |

|

RU2829394C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| Установка модифицирования поверхности заготовок для режущих пластин | 2021 |

|

RU2762426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОЙ ПЛЕНКИ НА ИЗДЕЛИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2466207C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКОГО АНТИЭМИССИОННОГО ПОКРЫТИЯ НА СЕТОЧНЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРНЫХ ЛАМП | 2013 |

|

RU2542912C2 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

Изобретение относится к области использования синхротронного излучения для анализа в режиме реального времени фазового состава, параметров микроструктуры, внутренних напряжений в покрытиях на поверхности металлов, напыляемых вакуумными электронно-плазменными методами, и может быть использовано для синтеза этими методами повышенной толщины (~мкм) жаростойких, коррозионно-стойких многослойных покрытий, состоящих из чередующихся твердых, сверхтвердых нитридных и оксидных слоев для авиакосмической, атомной, машиностроительной промышленности и других отраслей. Технический результат - возможность определения влияния условий вакуумно-дугового плазменно-ассистированного напыления, включая влияние потока газовых ионов, создаваемых дополнительным источником газовых ионов, на параметры покрытия, синтезируемого данным методом на поверхности материала или изделия, а также кратное снижение срока разработки и внедрения технологий модификации поверхности с требуемым комплексом физико-механических и функциональных свойств на поверхности конструкционных и инструментальных материалов. Способ реализации устройства для проведения в режиме реального времени синхротронных исследований процессов синтеза покрытий вакуумно-дуговым плазменно-ассистированным напылением достигается тем, что в известном способе синтеза многослойных оксидно-нитридных покрытий на материалах и изделиях с использованием синхротронного излучения в вакуумной камере в зоне напыления размещают контрольный образец для получения дифрактограммы покрытия, осуществляют последовательное напыление вакуумным ионно-плазменным методом чередующихся оксидных и нитридных слоев покрытия, выполняют периодическую съемку рентгенограмм покрытия на контрольном образце в процессе синтеза покрытия посредством синхротронного излучения. Одновременно с контрольным образцом в зоне напыления размещают обрабатываемые изделия для нанесения тождественного покрытия, а съемку рентгенограмм осуществляют на контрольном образце синхротронным излучением с энергией фотонов (1÷40) кэВ и интенсивностью более 0,5⋅108 фот/(с⋅мрад2). По полученным рентгенограммам периодически в процессе синтеза каждого слоя покрытия контролируют путем определения в нем величины и знака макронапряжения до момента достижения значения макронапряжения, равного по модулю не более 5⋅103 МПа, после чего производят переход к синтезу последующего слоя с макронапряжением такой же величины, но противоположным по знаку, в результате обеспечивая минимальную суммарную величину макронапряжений многослойного покрытия и доводя толщину покрытия до заданного значения без его разрушения и отслаивания. 2 н.п. ф-лы, 2 ил.

1. Устройство, работающее в составе станции источника синхротронного излучения для проведения синхротронных исследований в режиме реального времени процессов синтеза покрытий, формируемых вакуумно-дуговым плазменно-ассистированным напылением, включающее вакуумную камеру с системой вакуумной откачки; многокоординатный манипулятор для размещения и позиционирования относительно пучка синхротронного излучения контрольного образца; вакуумные вводы для установки рентгенопрозрачных окон, вводящих и выводящих пучок синхротронного излучения; источники металлической плазмы для генерации потока металла на подложку; системы электропитания и управления устройством в целом и его отдельными узлами; внутри вакуумной камеры расположен столик, обеспечивающий высокую точность позиционирования, подключенный к источнику питания; детектор рентгеновского излучения и компьютерную систему обработки данных, получаемых с детектора, отличающееся тем, что что для генерации газометаллической плазмы используется дополнительный источник газовой плазмы, через который производится напуск и ионизация плазмообразующих газов, а вакуумная камера включает не менее 5 вакумных фланцев для установки источников металлической и газовой плазмы.

2. Способ функционирования устройства для проведения в режиме реального времени синхротронных исследований влияния условий вакуумно-дугового плазменно-ассистированного напыления, включая влияние потока газовых ионов, создаваемых дополнительным источником газовых ионов, на параметры и свойства покрытия, синтезируемого данным методом на поверхности материала или изделия по п. 1, заключающийся в том, что при работе устройства с помощью многокоординатного манипулятора производится калибровка положения образца относительно пучка синхротронного излучения в вакуумной камере, вакуумная камера, оснащенная двумя и более вакуумно-дуговыми испарителями и не менее чем одним источником газовой плазмы, откачивается до высокого вакуума, производится напуск рабочей газовой смеси до требуемого давления, включаются один и более дуговой испаритель, формирующий поток металлической плазмы на контрольный образец, и включается один или более источник газовой плазмы, генерирующий объемную газовую плазму и поток газовых ионов с требуемыми параметрами на контрольный образец, при этом в процессе эксперимента регулируется поток газовых ионов на контрольный образец, производится съемка рентгенограмм на контрольном образце с использованием синхротронного излучения с энергией фотонов (1÷40) кэВ и интенсивностью более 0,5⋅108 фот/(с⋅мрад2), периодически в процессе синтеза покрытия производится расшифровка полученных рентгенограмм компьютерной системой обработки данных, набор которых характеризует закономерности влияния условий вакуумно-дугового плазменно-ассистированного напыления, включая влияние потока газовых ионов, создаваемых дополнительными источниками газовых ионов на параметры фазового состава покрытия, добиваясь оптимального структурно-фазового состояния, а следовательно и наперед заданных функциональных свойств синтезируемого покрытия.

| J | |||

| L | |||

| SCHROEDER, Industry-relevant magnetron sputtering and cathodic arc ultra-high vacuum deposition system for in situ x-ray diffraction studies of thin film growth using high energy synchrotron radiation, Review of Scientific Instruments, 86(9), 2015, 095113-1-095113-11 | |||

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ | 1997 |

|

RU2116707C1 |

| ДУГОВОЙ ГЕНЕРАТОР ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ С ХОЛОДНЫМ ПОЛЫМ КАТОДОМ | 2002 |

|

RU2227962C2 |

| JP 61219129 A, | |||

Авторы

Даты

2025-01-16—Публикация

2023-12-25—Подача