Изобретение относится к способу получения углеродных материалов, в частности мезопористого углерода, который может быть использован в качестве электродного материала в химических источниках тока (Wang J., Wu Y., Shi Z., Wu C. Mesoporous carbon with large pore volume and high surface area prepared by a co-assembling route for lithium-sulfur batteries // Electrochim. Acta. 2014. V. 144. P. 307–314) и конденсаторах (Ortiz-Bustos J., Real S.G., Cruz M., Santos-Pena J. Novel templated mesoporous carbons as electrode for electrochemical capacitors with aqueous neutral electrolytes // Microporous Mesoporous Mater. 2017. V. 242. P. 221-230), а также в качестве носителя катализаторов (Ji T., Chen L., Mu L., Yuan R., Knoblauch M., Bao F.S., Shi Y., Wang H., Zhu J. Green processing of plant biomass into mesoporous carbon as catalyst support адсорбента // Chem. Eng. J. 2016. V. 295. P. 301–308), адсорбента (Libbrecht W., Verberckmoes A., Thybaut J.W., Van Der Voort P., De Clercq J. Soft templated mesoporous carbons: Tuning the porosity for the adsorption of large organic pollutants // Carbon. 2017. V. 116. P. 528-546). Согласно классификации IUPAC, к мезопористым материалам относятся соединения с размерами пор 2-50 нм, при этом объем пор углеродного материала, используемого в качестве сорбента медицинского назначения, является одним из основных показателей его эффективной работы в качестве гемо- и энтеросорбентов (Суровкин В.Ф., Пьянова Л.Г., Лузянина Л.С. Новые гемо- и энтеросорбенты на основе нанодисперсных углерод-углеродных материалов // Рос. хим. журн. 2007. Т. LI. С. 159-165).

Известен способ получения мезопористого углерода, включающий плавление смеси фурфурола и фенола (или гидрохинона) с гидроксидом натрия NaOH и/или калия KOH в массовом соотношении 1 : 2÷7 с последующей карбонизацией плава при температуре 700-900 оС в среде отходящих газов. На второй стадии карбонизат отмывают водой до нейтральной среды и сушат при температуре 105-115 оС. Полученный карбонизат могут подвергнуть активации диоксидом углерода CO2 при температуре 800-900 оС. В результате получают мезопористый углеродный материал со следующими характеристиками: удельная поверхность 2450-2950 м2/г, объем мезопор 2.5-4.5 см3/г. (Патент RU 2583026, МПК С01В 31/02, 2015 год).

Недостатком известного способа является сложность процесса, обусловленная необходимостью использования токсичного сырья: смеси индивидуальных органических соединений, одним из компонентов которых является токсичный фурфурол, воздействующий на нервную систему и являющийся канцерогеном 3 группы, а вторым компонентом является фенол, относящийся к веществам со 2 классом опасности. Кроме того, сложность процесса обусловлена проведением термообработки в два этапа (активация с NaОН и/или KOH, а также дополнительно в токе СО2). При этом объемная доля мезопор после дополнительной активации диоксидом углерода не превышает 92.9%.

Известен способ получения мезопористого углерода, включающий две стадии термообработки. На первой стадии проводят термическое разложение тартрата кальция CaC4H4O6 или тартрата кальция, допированного переходным металлом М (М = Fe, Co, Ni), при температуре 700-900 °С в инертной атмосфере в течение 10 мин. На второй стадии при температуре 700-800 °С в течение 1 ч в реактор подается жидкое (ацетонитрил, этанол, толуол) или газообразное (метан, этилен, ацетилен, метан) углеродсодержащее соединение или их смесь. Полученный продукт охлаждается, обрабатывается водным раствором соляной кислоты (1 : 1) до получения тонкой взвеси черного вещества в растворе. Полученную взвесь отфильтровывают, промывают водой до нейтрального рН, сушат на воздухе при температуре 100 °С. Полученный мезопористый углерод характеризуется площадью удельной поверхности равной 850-930 м2/г, объемом пор равным 2.9-3.3 см3/г и диаметром пор равным 10-30 нм. (Патент RU 2530124, МПК C1B 31/02, B82B 3/00, B 82Y 40/00, 2014 год).

Недостатком известного способа является сложность процесса вследствие проведения термообработки в два этапа. Кроме того, сложность процесса обусловлена необходимостью использования двух видов сырья: тартрата кальция, являющегося предшественником темплата, и источника углеводорода в виде паров углеродсодержащих соединений.

Наиболее близким к предлагаемому техническому решению является способ получения мезопористого углерода, включающий термическое разложение цитрата кальция в токе инертного газа при температуре 500-1000 °С в течение 2-5 ч, охлаждение полученного продукта до комнатной температуры, с последующей его промывкой водным раствором соляной кислоты HCl для удаления оксида кальция, а затем водой до нейтральной среды, фильтрацией и лиофильной сушкой. Согласно данным химического анализа в синтезированном мезопористом углероде содержание углерода равно 89.66 вес.%, кислорода - 10.09 вес.%, хлора - 0.25 вес.%. Согласно кривой распределения удельного объема пор в зависимости от их размера в синтезированном мезопористом углероде наблюдается бимодальное распределение пор, то есть наряду с мезопорами (размером 3-20 нм), присутствуют макропоры с преимущественным размером пор равным 75 нм. Суммарный удельный объем пор при этом составляет 1.0 см3/г, а объемная доля мезопор не превышает 65%. (Патент CN 106450308, МПК B82 Y40/00, H01 M4/1393, H01 M4/583, 2016 год) (прототип).

Недостатком известного способа является высокое содержание кислорода в мезопористом углерода, а также наличие в качестве примеси хлора. Кроме того, известный способ не позволяет получать мезопористый углерод с высокой объемной долей мезопор, что является одним из основных условий для эффективного использования мезопористого углерода в качестве материала медицинского назначения.

Таким образом, перед авторами стояла задача разработать способ получения мезопористого углерода, который позволил бы повысить качество конечного продукта за счет уменьшения содержания кислорода и полного отсутствия примеси ионов хлора, а также увеличения удельного объема пор за счет отсутствия макропор, и как следствие, увеличения объемной доли мезопор.

Поставленная задача решена в предлагаемом способе получения мезопористого углерода, включающем термообработку металлорганического соединения в инертной атмосфере (азот, аргон) с последующей обработкой полученного продукта водным раствором соляной кислоты, промывание и сушку, в котором в качестве металлорганического соединения используют глицеролат цинка состава Zn(C3H7O3)4.

При этом термообработку проводят при температуре 500-750 оС.

В настоящее время из патентной и научно-технической литературы не известен способ получения мезопористого углерода с использованием в качестве металлорганического прекурсора глицеролата цинка в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что мезопористый углерод может быть получен простым и технологичным способом, при условии использования в процессе термического разложения металлорганического прекурсора - глицеролата цинка Zn(C3H7O3)4. Согласно данным рентгенофазового анализа в результате термического разложения при термообработке глицеролата цинка образуется нанокомпозит ZnO/C. По данным СЭМ высокого разрешения, частицы углерода в нанокомпозите ZnO/C имеют морфологию высокопористых нанопластин толщиной 600 - 800 нм. Это позволяет при дальнейшей обработке ZnO/C водным раствором соляной кислоты HCl, сопровождающейся растворением оксида цинка, получить мезопористый углерод с высоким объемом пор (до 3.16 см3/г). Экспериментально показано, что в процессе формирования нанокомпозита ZnO/C при термическом разложении глицеролата цинка образуются частицы углерода с уникальной пористой морфологией, что обеспечивает высокий объем мезопор конечного продукта - мезопористого углерода. Кроме того, образование нанокомпозита ZnO/C в процессе термического разложения глицеролата цинка позволяет получать мезопористый углерод с низким содержанием кислорода (менее 10 вес.%) и мономодальным распределением пор, то есть с высокой объемной долей мезопор, поскольку экспериментальным путем авторами было установлено, что возникновение пор в углероде связано с образованием газообразных продуктов реакции термического разложения глицеролата цинка. В отличие от цитрата кальция, используемого в известном способе-прототипе, разлагающегося с выделением только паров воды и диоксида углерода (Mansour S.A.A. Thermal decomposition of calcium citrate tetrahydrate // Thermochim. Acta. 1994. V.233. p.243-256), термическое разложение глицеролата цинка дополнительно сопровождается выделением паров ацетальдегида СН3СНО. Это обеспечивает возникновение и развитие в конечном продукте более пористой структуры с высоким объемом мезопор.

Авторами экспериментальным путем были установлены параметры процесса. Так, при снижении температуры термообработки глицеролата цинка ниже 500°С имеет место неполная деструкция металлорганического прекурсора. В продуктах реакции наблюдается в качестве примеси карбонат цинка ZnCO3, удаление которого при растворении в кислоте приводит к появлению в углероде значительного количества макропор. При повышении температуры выше 750°С происходит частичное восстановление ионов цинка(II) с образованием элементарного цинка Zn в качестве примесной фазы, удаление которого при растворении в кислоте приводит к появлению в углероде значительного количества микропор и снижению удельного объема пор.

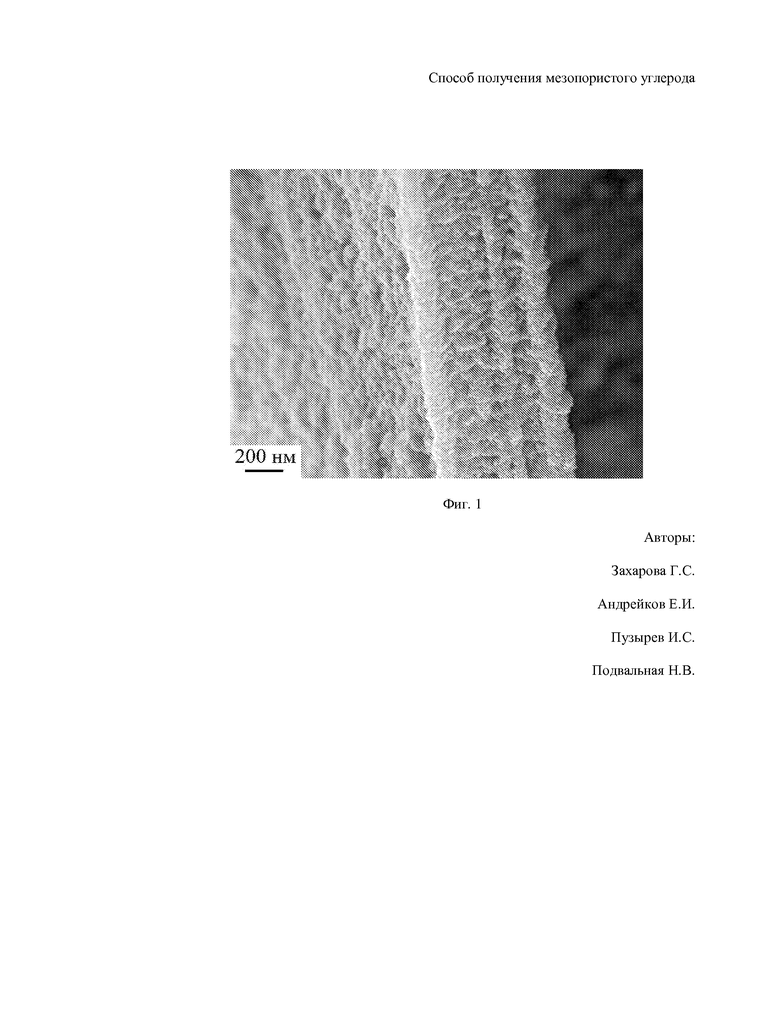

На фиг. 1 приведено СЭМ-изображение мезопористого углерода.

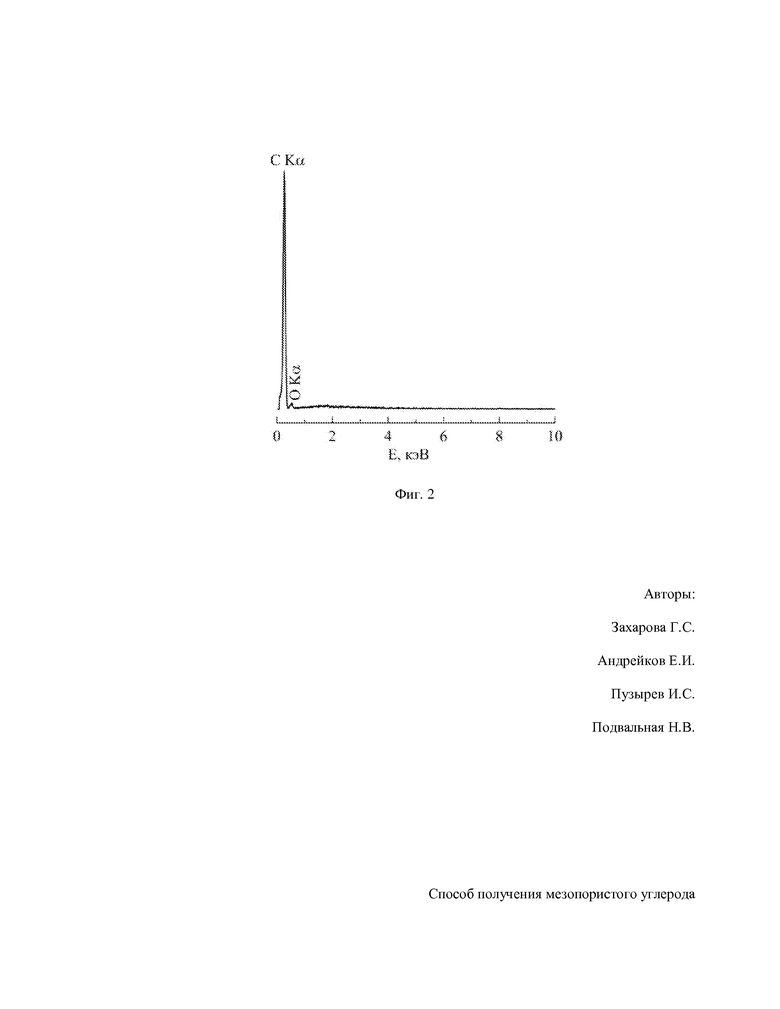

На фиг. 2 представлен спектр энергодисперсионного рентгеновского микроанализа мезопористого углерода.

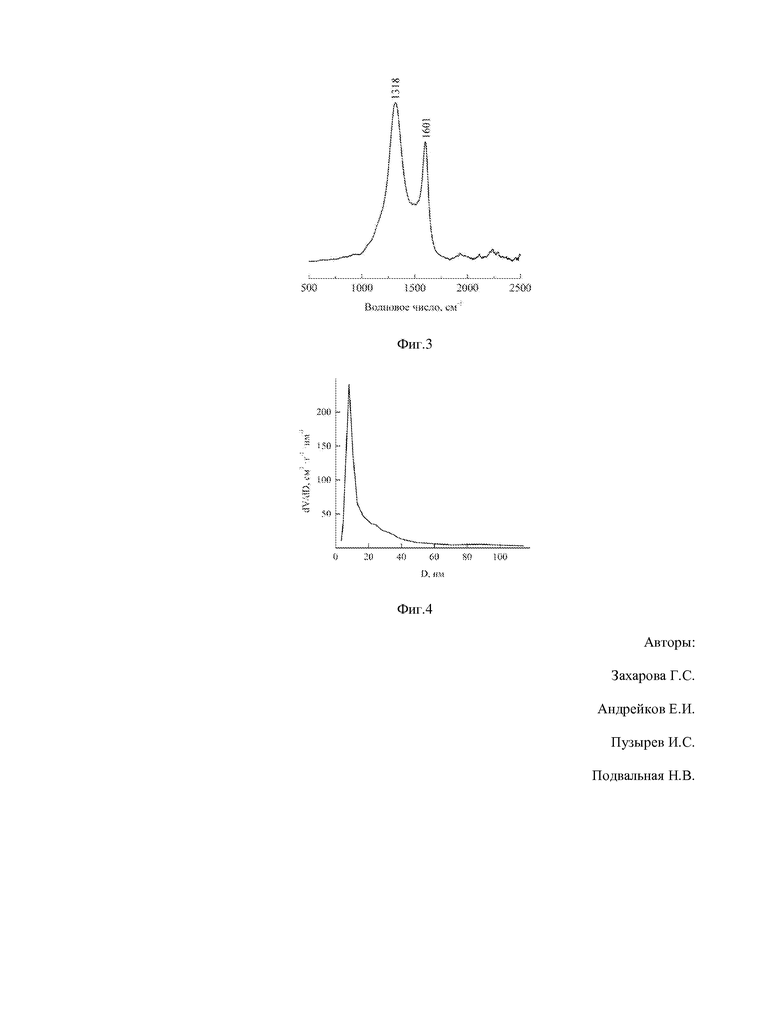

На фиг. 3 представлен КР-спектр мезопористого углерода.

На фиг. 4 представлена зависимость дифференциального распределения объема пор по их размерам для мезопористого углерода.

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок глицеролата цинка Zn(C3H7O3)4 и помещают его в фарфоровую лодочку. Затем загружают в трубчатую печь, нагревают в токе инертного газа (азот, аргон) со скоростью 5-7°С/мин до температуры 500-750°С и выдерживают при этой температуре в течение 2 ч. Полученный продукт охлаждают до комнатной температуры, а затем обрабатывают 3М водным раствором соляной кислоты HCl. Полученный осадок черного цвета фильтруют, промывают водой и сушат на воздухе при 80°С. Аттестацию конечного продукта проводят с помощью КР-спектроскопии и сканирующей электронной микроскопии (СЭМ) совмещенной с энергодисперсионным рентгеновским микроанализом. Содержание углерода и кислорода в композите определяли химическим методом. Площадь удельной поверхности и пористость материала определяли методом Брунауэра-Эммета-Теллера (БЭТ) по низкотемпературной адсорбции азота. Согласно СЭМ частицы мезопористого углерода имеют морфологию подобную гибким чешуйкам толщиной 700-750 нм (фиг. 1). Отсутствие ионов хлора в мезопористом углероде подтверждено энергодисперсионным рентгеновским микроанализом (фиг. 2). КР-спектр полученного мезопористого углерода представлен G-полосой при 1601 см-1, принадлежащей графитоподобному углероду, и D-полосой при 1318 см-1, связанной с дефектами (фиг. 3). Зависимость дифференциального распределения объема пор по размерам позволила определить преимущественный диаметр пор мезопористого углерода, равный 8-14 нм (фиг. 4).

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 0.9 г порошка глицеролата цинка Zn(C3H7O3)4 и загружают в трубчатую печь, нагревают в токе азота со скоростью 5 °С/мин до температуры 750°С и выдерживают при этой температуре в течение 2 ч. Полученный продукт охлаждают до комнатной температуры, а затем обрабатывают 3М водным раствором соляной кислоты HCl. Полученный осадок черного цвета фильтруют, промывают водой и сушат на воздухе при 80 °С. По данным СЭМ, КР-спектроскопии и химического анализа полученный продукт является мезопористым углеродом с концентрацией углерода равной 96.4 вес.%, кислорода - 3.6 вес.%, хлора – 0, состоящим из гибких чешуек толщиной 700-750 нм. По данным по низкотемпературной адсорбции азота площадь удельной поверхности мезопористого углерода составляет 750 м2/г, удельный объем пор равен 2.32 см3/г с объемной долей мезопор больше 99 %.

Пример 2. Берут 0.9 г порошка глицеролата цинка Zn(C3H7O3)4 и загружают в трубчатую печь, нагревают в токе азота со скоростью 5 °С/мин до температуры 500 °С и выдерживают при этой температуре в течение 2 ч. Полученный продукт охлаждают до комнатной температуры, а затем обрабатывают 3М водным раствором соляной кислоты HCl. Полученный осадок черного цвета фильтруют, промывают водой и сушат на воздухе при 80°С. По данным СЭМ, КР-спектроскопии и химического анализа полученный продукт является мезопористым углеродом с концентрацией углерода равной 90.2 вес.%, кислорода - 9.8. вес.%, хлора - 0, состоящим из гибких чешуек толщиной 700-750 нм. По данным по низкотемпературной адсорбции азота площадь удельной поверхности мезопористого углерода составляет 1187 м2/г, удельный объем пор равен 2.63 см3/г с объемной долей мезопор больше 97 %.

Пример 3. Берут 0.9 г порошка глицеролата цинка Zn(C3H7O3)4 и загружают в трубчатую печь, нагревают в токе аргона со скоростью 7 °С/мин до температуры 700°С и выдерживают при этой температуре в течение 2 ч. Полученный продукт охлаждают до комнатной температуры, а затем обрабатывают 3М водным раствором соляной кислоты HCl. Полученный осадок черного цвета фильтруют, промывают водой и сушат на воздухе при 80°С. По данным СЭМ, КР-спектроскопии и химического анализа полученный продукт является мезопористым углеродом с концентрацией углерода равной 93.6 вес.%, кислорода - 6.4 вес.%, хлора - 0, состоящим из гибких чешуек толщиной 700-750 нм. По данным по низкотемпературной адсорбции азота площадь удельной поверхности мезопористого углерода составляет 985 м2/г, удельный объем пор равен 3.16 см3/г с объемной долей мезопор больше 99 %.

Таким образом, авторами предлагается простой и технологичный способ получения мезопористого углерода, позволяющий повысить качество конечного продукта за счет уменьшения содержания кислорода, отсутствия в качестве примеси ионов хлора, увеличения удельного объема пор за счет увеличения объемной доли мезопор и полного отсутствия макропор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноструктурированного углерода | 2017 |

|

RU2658036C1 |

| Способ получения сорбента состава AlO/C для концентрирования радионуклидов | 2021 |

|

RU2774876C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА ДИОКСИД ТИТАНА/УГЛЕРОД | 2015 |

|

RU2602536C1 |

| Способ получения композита монооксид марганца/углерод | 2022 |

|

RU2790818C1 |

| Способ получения наночастиц диоксида молибдена | 2021 |

|

RU2767917C1 |

| Способ получения наночастиц дельта-MnO | 2024 |

|

RU2826355C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2530124C2 |

| Способ получения нанопорошка оксида марганца Mn3O4 | 2023 |

|

RU2813907C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТЕРЖНЕЙ ДИОКСИДА ГАФНИЯ | 2015 |

|

RU2603788C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2798434C1 |

Изобретение может быть использовано в качестве электродного материала в химических источниках тока, носителя катализаторов и сорбента медицинского назначения. Металлорганическое соединение - глицеролат цинка состава Zn(С3Н7О3)4 - термообрабатывают в инертной атмосфере при 500-750°С. Полученный продукт обрабатывают водным раствором соляной кислоты, промывают и сушат. Высококачественный конечный продукт - мезопористый углерод - характеризуется уменьшенным содержанием кислорода, отсутствием примеси ионов хлора, высоким удельным объемом пор за счет увеличения объемной доли мезопор и полного отсутствия макропор. Способ прост и технологичен. 4 ил., 3 пр.

Способ получения мезопористого углерода, включающий термообработку металлорганического соединения в инертной атмосфере с последующей обработкой полученного продукта водным раствором соляной кислоты, промывание и сушку, отличающийся тем, что в качестве металлорганического соединения используют глицеролат цинка состава Zn(С3Н7О3)4, а термообработку осуществляют при температуре 500-750°С.

| CN 106450308 A, 22.02.2017 | |||

| СПОСОБ АКТИВАЦИИ ВЯЖУЩЕГО МАТЕРИАЛА ( ЦЕМЕНТА, ИЗВЕСТИ, ГИПСА) СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2366510C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2530124C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2014 |

|

RU2583026C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2019-03-01—Публикация

2017-12-04—Подача