Настоящее изобретение относится к области оборудования для электролитического нанесения гальванических покрытий на плоские детали, в том числе на пластины из диэлектрического или полупроводникового материала.

В литературе описан ряд установок для нанесения гальванических покрытий. Линия нанесения гальванохимических покрытий на мелкие детали RU 2552806 C2 от 16.07.2013 г. (C25D 19/00) относится к области гальванотехники, в частности, к оборудованию для нанесения гальванических покрытий, однако аппарат предназначен для обработки мелких деталей россыпью, в отличие от автоматизированной установки нанесения гальванических покрытий, предназначенной для нанесения покрытий на плоские детали (полупроводниковые, диэлектрические пластины). Сходные признаки аналога: последовательно установленные ванны, автоматические блоки точного поддержания температуры, вибрационное перемешивание электролита, фильтрация электролита. Недостатки аналога: «балласт» (стальные шары, используемые для создания электрического контакта с покрываемой поверхностью), отсутствие возможности включения установки в заданное время для нагрева электролита до нужной температуры. Данная линия нанесения гальванохимических покрытий не предназначена для нанесения гальванических покрытий на плоские детали, она позволяет контролировать лишь температуру процесса осаждения и время процесса нанесения, остальные же параметры процесса не фиксируются данной установкой, присутствует фильтрация электролита, но не указаны размеры удаляемых из электролита частиц.

Аппарат для электрохимического получения слоистых металлических нанопроводов (RU 2704363 C1 от 28.10.2019 г., C25D 19/00) относится к устройствам для гальванического получения наноструктур. Сходные признаки аналога: набор емкостей с растворами электролитов, источник постоянного тока и устройство для управления режимом электроосаждения, моторизованное устройство для перемещения электродов относительно основания. Недостатки аналога: отсутствует фильтрация электролита, крайне маленький объем ванн, поскольку аппарат используется для нанесения покрытий на нанопровода и в целом не предназначен для плоских деталей с площадью поверхности более нескольких см2.

Известно устройство для односторонней гальванической обработки полупроводниковых пластин (RU 2327249 С1 от 20.06.2008 г., H01L 21/3063). Признаки вышеуказанного аналога, общие с предлагаемым устройством, следующие: гальваническая ванна с анодом, источник электрического тока, система перемешивания электролита, токопроводящие контакты, расположенные по периметру осаждаемой стороны пластины. Недостатками аналога установки являются неподвижные аноды, которые расположены на различном расстоянии от различных точек поверхности обрабатываемой пластины, недостаточно интенсивное перемешивание, которое осуществляется магнитной мешалкой, отсутствие нагрева и поддержания заданной температуры электролита, отсутствие возможности включения установки в заданное время для нагрева электролита до нужной температуры, отсутствие системы фильтрации электролита, что крайне важно для осаждения гальванических покрытий через маску фоторезиста, все это негативно сказывается на однородности толщины осаждаемого покрытия и приводит к браку деталей.

Наиболее близкий прототип, описан в US 10184189 B2 от 02.12.2016 г. (C25D 7/123), общие признаки с предлагаемым устройством, следующие: гальваническая ванна, в которой расположен подложкодержатель с набором электродных токоподводящих контактов; электродные токоподводящие контакты расположены по периметру полупроводниковой пластины; система принудительного перемешивания и фильтрации электролита; источник электрического тока. Недостатками прототипа являются отсутствие точного контроля температуры, также нет возможности контроля времени процесса осаждения, перемешивание и фильтрация электролита происходит в самой ванне осаждения, только что отфильтрованный электролит выбрасывается непосредственно в близости к металлическому нагревателю, локальный перегрев электролита может вызывать распад комплексного соединения золота и образование металлических частиц, которые при перемешивании могут осаждаться непосредственно на образец и вызывать замыкания между СВЧ-электродами, что может привести к браку детали.

Таким образом, из существующего уровня техники известно достаточно много устройств для нанесения гальванических пористых покрытий, покрытий для труб и пр., также известно несколько устройств для нанесения металлических покрытий гальваническим методом на плоские детали, сходные с электродами интегрально-оптических модуляторов на основе полупроводниковых или диэлектрических подложек, имеющих ряд недостатков. Существуют проблемы, связанные с неравномерным нанесением толстых золотых гальванических покрытий, с образованием в электролите металлических частиц, которые приводят к снижению выхода годных деталей, и с ухудшением характеристик компонентов после нанесения покрытия, например, СВЧ-электродов интегрально-оптических модуляторов. Предлагаемая автоматизированная установка нанесения гальванических покрытий позволяет решить данные проблемы.

Техническая задача - создание автоматизированной установки нанесения гальванических покрытий, которая решает проблему удаления из электролита частиц размером более 1 мкм, контроля температуры, токового режима нанесения покрытия, скорости перемешивания электролита, обеспечения равномерного качественного нанесения толстого золотого покрытия при использовании сульфитного электролита золочения для СВЧ-электродов интегрально-оптических модуляторов на основе полупроводниковых и диэлектрических структур. Решение технической задачи позволяет достичь следующего технического результата: улучшения контроля параметров технологического процесса нанесения гальванических покрытий и исключения необходимости постоянного контроля за параметрами процесса оператором установки (предварительный медленный нагрев электролита до рабочей температуры в течение 2-3 ч, исключающий ухудшение его характеристик, может быть включен с расчетом выхода температуры электролита на рабочий режим к началу рабочей смены оператора установки). Все это повышает качество гальванической обработки деталей, снижает количество брака за счет уменьшения содержания металлических частиц в электролите и улучшения равномерности нанесения покрытия.

Технический результат достигается тем, что в автоматизированной установке для нанесения гальванических покрытий на вейферы (пластины) из диэлектрического или полупроводникового материала диаметром 75 и 100 мм обеспечено следующее: включение и выключение установки в заданное время, автоматический выход на заданный режим температуры электролита, автоматическое поддержание температуры с точностью ±1°С, регулировка скорости перемешивания электролита в ванне электроосаждения, программируемый режим электроосаждения, дополнительное перемешивание за счет осуществления возвратно-поступательного движения анода вверх-вниз, вправо-влево в процессе осаждения с помощью регулируемого пневматического привода, осуществление фильтрации электролита от частиц размером более 1 мкм между ванной осаждения и емкостью нагрева электролита.

Для предотвращения нежелательного химического взаимодействия электролита с узлами установки, кроме анода и катода, все элементы и агрегаты установки (включая фторопластовый электронагреватель (ФЭН), фильтры, рабочий орган насоса) выполнены из химически нейтральных материалов: полипропилена, полиэтилена, фторопласта и силикона.

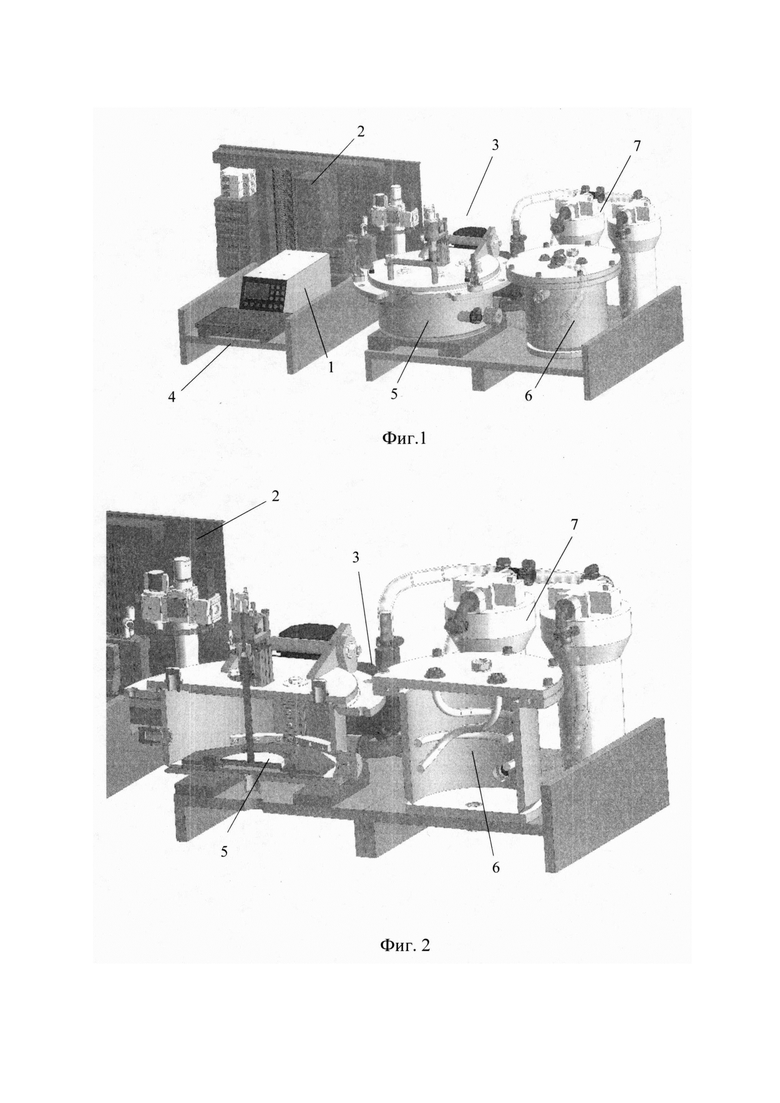

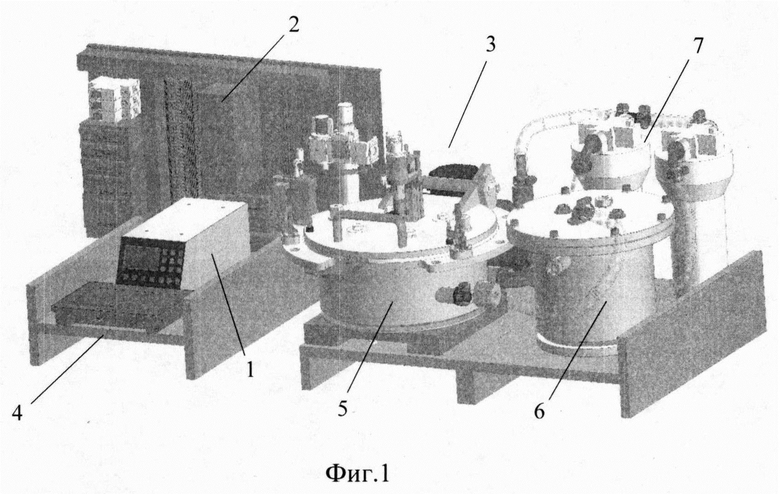

Конструктивно установка выполнена из следующих рабочих элементов, представленных на фигурах 1 и 2:

1. Источник электрического постоянного тока;

2. Шкаф управления;

3. Циркуляционный насос;

4. Сенсорный монитор управления;

5. Ванна электрохимического осаждения (далее - ванна);

6. Емкость для нагрева электролита;

7. Фильтрующие элементы.

В качестве источника электрического тока 1 в установке используется источник питания, обеспечивающий точное поддержание заданного напряжения или тока, которые могут изменяться в пределах от 0,5 до 12 В и от 0,001 до 10 А. Управление значением напряжения и тока установки осуществляется логическим контроллером, установленным в шкафу управления 2, обеспечивающим программируемый режим осаждения. Логическим контроллером выполняется настройка работы насоса системы циркуляции 3 (по шине передачи данных), настройка работы источника питания 1 для процесса гальванического нанесения покрытия (по шине передачи данных), регулировка работы нагревательного элемента, а также управление пневматической системой для изменения положения и вращения анода с заданной частотой. Регулировка температуры выполняется путем подачи сигналов на регулятор нагревательного элемента и считывания текущей температуры электролита в различных емкостях установки. Положения пневматических устройств считываются с помощью электрических датчиков.

Регулировка параметров, таких как скорость движения и поворота штока анода, напряжение, ток, длительность процесса, температура нагрева рабочей среды осуществляется также логическим контроллером, управляемым оператором с помощью сенсорного монитора управления 4.

Контроль за температурой рабочей среды осуществляется с помощью температурных датчиков, размещенных в ванне установки 5, нагревательной емкости 6 и непосредственно на фторопластовых электронагревателях (ФЭН) - для предотвращения локального перегрева. Управление мощностью нагрева осуществляется логическим контроллером, исходя из данных, получаемых с температурных датчиков.

Для осуществления фильтрации частиц размером более 1 мкм и подогрева рабочей среды, установка имеет систему циркуляции, состоящую из: насоса 3 с магнитной муфтой, емкости с ФЭН 6 и фильтров с полиэтиленовыми фильтроэлементами 7. Для минимизации испарений рабочей среды ванна 5 оборудована крышкой с силиконовым уплотнением, которая фиксируется двумя зажимными устройствами. На крышке ванны 5 размещен пневматический привод для закрепления штока анода и для его возвратно-поступательного движения «вверх-вниз», «вправо-влево». В нижней части ванны 5 имеется сливное отверстие для слива электролита. Отверстия для поступления и удаления электролита располагаются под углом 180° в боковой стенке ванны, обеспечивая интенсивную циркуляцию электролита у поверхности пластины.

Электролит из ванны 5 перекачивается через фильтры насосом 3 в емкость нагрева электролита 6. Из емкости 6 электролит попадает обратно в ванну 5 с определенной скоростью. Скорость регулируется за счет частотного преобразователя, управляемого оператором с помощью сенсорного монитора управления 4. Температура в нагревательной емкости 6 регулируется таким образом, чтобы исключить, нагрев электролита выше плюс 70°С, поскольку дальнейший нагрев способствует образованию частиц металлического золота в сульфитном электролите золочения.

Установка выполнена в модульном исполнении, позволяющем менять размещение отдельных ее блоков. Электрическая схема установки состоит из логического контроллера, дополнительных модулей контроллера для считывания и генерации сигналов, двигателя насоса циркуляции электролита и драйвера для управления им, пневматического распределителя, датчиков температуры, датчиков положения пневматических устройств, нагревательных элементов и устройства регулировки их работы, панели оператора и источника питания, формирующего ток и напряжение с высокой точностью.

Процесс типичного электрохимического осаждения металлического покрытия происходит следующим образом: после запуска установки, на мониторе управления 4 задается режим перемешивания и нагрева электролита (есть возможность настроить предварительный запуск установки), а также токовый режим процесса. Нагрев, перемешивание и фильтрация электролита осуществляется системой циркуляции установки. После выхода электролита на необходимую рабочую температуру на мониторе управления 4 появляется сообщение о готовности раствора к работе, в ванне осаждения 5 размещается оснастка с подготовленной деталью, в шток крышки ванны осаждения 5 устанавливается анод, крышка закрывается, подключаются электрические контакты, производится запуск процесса осаждения на мониторе управления 4, анод приходит в движение (если это было задано в настройках режима осаждения), на мониторе управления 4 включается таймер и показывается время до окончания процесса осаждения, а также температура электролита во время процесса, происходит запись параметров процесса на носитель информации (флешку), есть возможность наблюдать токовый профиль режима осаждения в режиме реального времени. По окончании процесса автоматически отключается подача тока на рабочую ванну, на мониторе управления 4 появляется сообщение об окончании процесса, циркуляция электролита в установке продолжается еще 10-15 минут. Производится разбор цепи, открывается крышка ванны 5, конденсат стекает с крышки и анода обратно в ванну, извлекается деталь с оснасткой, производится промывка детали, оснастки и анода, и дальнейшие технологические операции.

Данная установка использована для осаждения толстых золотых покрытий (толщиной более 20 мкм) на пластины ниобата лития для формирования системы СВЧ-электродов интегрально-оптических модуляторов. Получены образцы покрытий с равномерной толщиной, различие в толщине покрытий на различных участках пластины не превышает ±5%. При использовании установки-прототипа, описанной в US 10184189 B2, на практике получено различие в толщине покрытий порядка 10%, что достаточно критично при изготовлении СВЧ-электродов.

Таким образом, предлагаемое техническое решение обеспечивает достижение технического результата, а именно установка автоматизированного нанесения гальванических покрытий позволяет улучшить контроль параметров процесса электроосаждения. Это в свою очередь позволяет улучшить качество покрытий, осаждаемых в автоматизированной установке гальванического осаждения. Также автоматизированная установка для нанесения гальванических покрытий может быть использована для любого другого процесса осаждения гальванических покрытий на плоские металлические детали, либо детали с предварительно нанесенным металлическим слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2007 |

|

RU2352692C1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ | 2004 |

|

RU2280718C2 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Устройство для гальванического покрытия деталей | 1982 |

|

SU1070220A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЯ | 2009 |

|

RU2515718C2 |

| Способ электроосаждения покрытий | 1988 |

|

SU1544844A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ИЗ МЕДНО-НИКЕЛЕВОГО СПЛАВА | 2015 |

|

RU2648811C1 |

| Способ электрохимического локального осаждения пленок пермаллоя NiFe для интегральных микросистем | 2015 |

|

RU2623536C2 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

Настоящее изобретение относится к автоматизированной установке для нанесения гальванических покрытий на плоские детали, в том числе на пластины из диэлектрического или полупроводникового материала диаметром 75 и 100 мм. Установка содержит ванну электрохимического осаждения, анод, источник электрического тока, регулируемый пневматический привод, систему циркуляции. Система циркуляции выполнена с возможностью фильтрации электролита от частиц размером более 1 мкм между ванной электроосаждения и емкостью нагрева электролита и состоит из циркуляционного насоса, емкости для нагрева электролита и фильтрующих элементов. В шкафу управления установлен логический контроллер, управляемый с помощью сенсорного монитора управления. В результате уменьшается количество металлических частиц в электролите и обеспечивается равномерность нанесения покрытия. 2 ил.

Автоматизированная установка для нанесения гальванических покрытий на плоские детали, в том числе на пластины из диэлектрического или полупроводникового материала диаметром 75 и 100 мм, содержащая ванну электрохимического осаждения, анод и источник электрического тока, отличающаяся тем, что снабжена регулируемым пневматическим приводом, системой циркуляции, выполненной с возможностью фильтрации электролита от частиц размером более 1 мкм между ванной электроосаждения и емкостью нагрева электролита и состоящей из циркуляционного насоса, емкости для нагрева электролита и фильтрующих элементов, логическим контроллером, установленным в шкафу управления и управляемым с помощью сенсорного монитора управления, обеспечивающим программируемый режим нанесения гальванических покрытий и программируемый режим нагрева электролита, выход на заданный режим температуры электролита, автоматическое поддержание температуры с точностью ±1°С и регулируемую скорость перемешивания электролита в установке, при этом автоматизированная установка выполнена с возможностью включения и выключения в заданное время, регулируемый пневматический привод выполнен с возможностью осуществления возвратно-поступательного движения анода вверх-вниз, вправо-влево в процессе осаждения покрытия, ванна электроосаждения выполнена с отверстиями для поступления и удаления электролита в ее боковой стенке, расположенными под углом 180° для интенсивного перемешивания за счет подачи потока электролита непосредственно на поверхность детали.

| US 10184189 B2, 22.01.2019 | |||

| Роботизированный комплекс для формирования наноструктурированных хромовых покрытий | 2022 |

|

RU2786270C1 |

| МЕДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2122049C1 |

| Спеченная быстрорежущая сталь | 1986 |

|

SU1381192A1 |

Авторы

Даты

2025-01-24—Публикация

2024-02-29—Подача