Предполагаемое изобретение относится к оборудованию для плазменно-электролитического нанесения покрытий и может быть использовано в машиностроении, приборостроении и других областях техники.

Использование заявленного технического решения обеспечивает возможность повышения точности и качества нанесения наноструктурированных хромовых покрытий на изделия сложной геометрии и большой площади для обеспечения антикоррозийных эффектов в области машиностроения, приборостроения и в других отраслях промышленности.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Наноструктурированные покрытия - это термобарьерные, износостойкие, коррозионностойкие покрытия, предназначенные для восстановления и продления сроков работы оборудования нефтегазовой, авиационной, атомной, машиностроительной, металлургической, строительной и др. отраслей промышленности [https://neftegaz.ru/tech-library/tekhnologii/141456-nanostrukturirovannye-pokrytiya/].

Электрохимическое (гальваническое) осаждение - это процесс покрытия металлов пленкой, получаемой в результате электролиза раствора, содержащего ионы необходимых примесей, например хрома, никеля, меди и др. Аппаратура для проведения процесса состоит из анода и катода, погруженных в соответствующий электролит. Металл осаждается на катоде [https://metallicheckiy-portal.ru/articles/zashita_ot_korrozii_metalla/elektroximicheskaa_zashita/elektroximicheskoe_pokritie_i_osajdenie_metallov/1#:~:text=Электрохимическое%20осаждение%20металлов%20относится%20к,использования%20легко%20видоизменяемых%20методов%20осаждения].

Хромирование - это процесс осаждения на поверхность детали слоя хрома из электролита под действием электрического тока в процессе электрохимического (гальванического) осаждения. Слой хрома может наноситься для декоративных целей, для обеспечения защиты от коррозии или для увеличения твердости поверхностиhttps://ru.wikipedia.org/wiki/%D0%A5%D1%80%D0%BE%D0%BC%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D0%B5 - cite_note-:0-1 [Ю.М. Лахтин, В.П. Леонтьева. Материаловедение. - М.: Машиностроение, 1990].

Хромовое покрытие - это покрытие, получаемое в процессе хромирования.

Хромирование стальных изделий - это технологическая операция на промышленных производствах. Хромовые покрытия обеспечивают изделиям красивый внешний вид и защиту материала от воздействия окружающей среды, в частности от коррозии, а также применяется при восстановлении изношенных деталей. Чаще всего хромирование проводят электрохимическим методом - металл осаждают в гальванических ваннах под действием электрического тока.

Толщина гальванического хромового покрытия устанавливается в зависимости от его назначения и условий эксплуатации. Толщина слоя, предназначенного для восстановления изношенных размеров, может достигать 500 мкм. Защитно-декоративные слои, нанесенные на детали из меди и сплавов на ее основе, по толщине составляют около 6,0-9,0 мкм, а на никелевом подслое - 0,5-1,5 мкм. Если необходимо повысить износостойкость штампов, пресс-форм и т.п., то толщина хромового слоя может колебаться пределах от 9 до 60 мкм [https://www.okorrozii.com/galvanicheskoe-hromirivanie.html].

Гальванические хромовые покрытия используются, например:

- при изготовлении отражателей, зеркал, прожекторов и т.д., так как покрытие обладает высокими отражающими свойствами, которые уступают только алюминию и серебру, но эти свойства более стабильны в силу хорошей устойчивости хрома к окислению;

- в защитно-декоративных целях, например, деталей автомобилей, приборов, мотоциклов, велосипедов и т.д., так как с подслоем никеля и меди хромовое покрытие отлично защищает от коррозии сталь и придает изделию привлекательный внешний вид;

- для восстановления размеров с целью сохранения износостойкости ответственных деталей, например, изношенных поверхностей термообработанных валов и втулок [http://galvatech.ru/hromirovanie/].

Толщина хромового покрытия зависит от назначения изделий и может находиться в диапазоне от 5 до 350 мкм и более. Твердое хромирование с наименьшим разбросом толщин требуется на штоках цилиндров, поршневых кольцах, гильзах и других цилиндрических поверхностях.

Общая технология нанесения хромового покрытия описана, например, в источнике [https://vfront.ru/tehprocessy/plazmennoe-napylenie-metalla.html] (Фиг. 1).

Из исследованного уровня техники заявителем выявлены аналоги заявленного технического решения.

Так известно изобретение по патенту RU № 2111066 «Установка для плазменного напыления», сущностью является установка для плазменного напыления, содержащая теплозвукоизоляционную камеру, отличающаяся тем, что камера состоит из корпуса и крышки, при этом в корпусе выполнены вытяжной трубопровод и транспортирующий рукав, внутри которого закреплена электрическая спираль, а в верхней части крышки соосно с вытяжным трубопроводом неподвижно закреплен стакан с резьбой и гайкой для размещения в ней плазмотрона, причем корпус и крышка соединены между собой дисковыми уплотнителями.

Недостатками известного технического решения является:

- наличие теплозвукоизоляционной камеры, существенно ограничивающей размеры обрабатываемых изделий,

- недостаточно высокая температура плазмы, из-за которой приходится проводить откачку воздуха из камеры.

Известна полезная модель по патенту RU № 122935 «Роботизированный технологический комплекс для нанесения упрочняющих покрытий», выбранный заявителем в качестве прототипа, сущностью которого является роботизированный технологический комплекс для нанесения упрочняющих покрытий, содержащий промышленный робот с системой управления и технологическим фланцем для крепления рабочего органа, рабочий орган, включающий генератор плазмы и пистолет подачи газопорошковой смеси, отличающийся тем, что он снабжен двухстепенным манипулятором изделия, а промышленный робот имеет шесть степеней свободы, причем рабочий орган, содержащий импульсный генератор плазмы, закреплен на технологическом фланце через дополнительный модуль движения, который снабжен датчиками для контроля зазора между генератором плазмы и поверхностью изделия в зоне обработки, причем система управления промышленным роботом объединена с системой управления двухстепенным манипулятором изделия.

Недостатками прототипа по сравнению с заявленным техническим решением является:

- недостаточная точность и качество обработки крупноразмерных деталей со сложной формой поверхности вследствие использования робота-манипулятора с двумя степенями свободы (2-х степенного робота) по сравнению с роботом-манипулятором с тремя степенями свободы в заявленном техническом решении;

- получение покрытия низкого качества вследствие неравномерного нагрева напыленного слоя.

- нет возможности нанесения наноструктурированных хромовых покрытий.

Техническим результатом заявленного технического решения является разработка роботизированного комплекса для формирования наноструктурированных хромовых покрытий, устраняющего недостатки прототипа, а именно, достигающий:

1 - повышение точности и качества обработки крупноразмерных деталей со сложной формой поверхности вследствие использования 1-степенного робота-манипулятора по сравнению с 2-х степенным у прототипа;

2 - получение качественного покрытия вследствие равномерного нагрева напыленного слоя.

3 - возможность нанесения наноструктурированных хромовых покрытий.

Сущностью заявленного технического решения является Роботизированный комплекс для формирования наноструктурированных хромовых покрытий, состоящий из промышленного робота с перепрограммируемым устройством управления, электродной системы, поворотно-горизонтальной системы, системы подачи электролита; электродная система включает в себя: катод - хромируемое изделие; анод; систему электрического питания, представляющую собой высоковольтный источник постоянного тока для создания и поддержания горения электрического разряда с плавным регулированием выходного напряжения в диапазоне с возможностью подачи регулируемого выпрямленного напряжения различной формы и состоящую из диодного моста и лабораторного автотрансформатора, при этом к системе электрического питания подключен емкостной индукционный фильтр; осциллограф с возможностью контроля формы подаваемого напряжения и электрического тока; добавочное сопротивление; вольтметр с возможностью контроля напряжения; амперметр с возможностью контроля электрического тока разряда; поворотно-горизонтальная система состоит из: поворотно-горизонтального механизма с возможностью совершения круговых движений, на котором расположено хромируемое изделие; основания для поворотно-горизонтального механизма, на которой расположен поворотно-горизонтальный механизм; система подачи электролита состоит из проточной ванны с возможностью добавления в нее электролита, при этом проточная ванна расположена под поворотно-горизонтальным механизмом с возможностью сбора стекающего электролита с поверхности хромируемого изделия во время процесса хромирования; гибких трубок подачи электролита, соединяющих все элементы системы подачи электролита с возможностью протекания по ним электролита, при этом гибкие трубки подачи электролита либо прикреплены к корпусу промышленного робота, либо расположены внутри технических каналов промышленного робота, далее гибкие трубки подачи электролита расположены по направлению к проточной ванне и далее к основанию для поворотно-горизонтального механизма; дозатора электролита, соединенного с анодом и с гибкими трубками подачи электролита с возможностью подачи электролита на поверхность хромируемого изделия, а также с возможностью перемещения в пространстве путем движения промышленного робота по заданной на перепрограммируемом устройстве управления программе; перистальтического насоса с возможностью перекачки электролита из проточной ванны в дозатор электролита, при этом перистальтический насос прикреплен либо к каркасу промышленного робота, либо к проточной ванне.

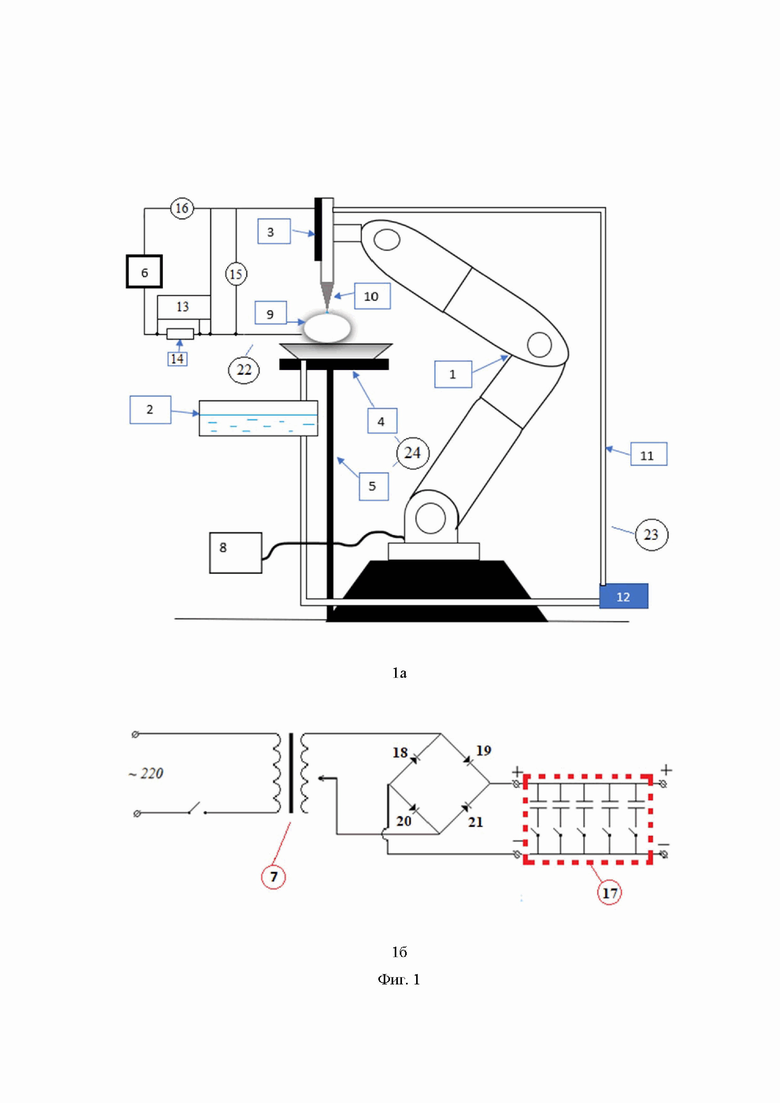

Заявленное техническое решение иллюстрируется Фиг. 1 - Фиг. 2.

На Фиг 1 представлены схемы заявленного роботизированного комплекса:

1а - общая схема заявленного роботизированного комплекса;

1б - схема системы электрического питания.

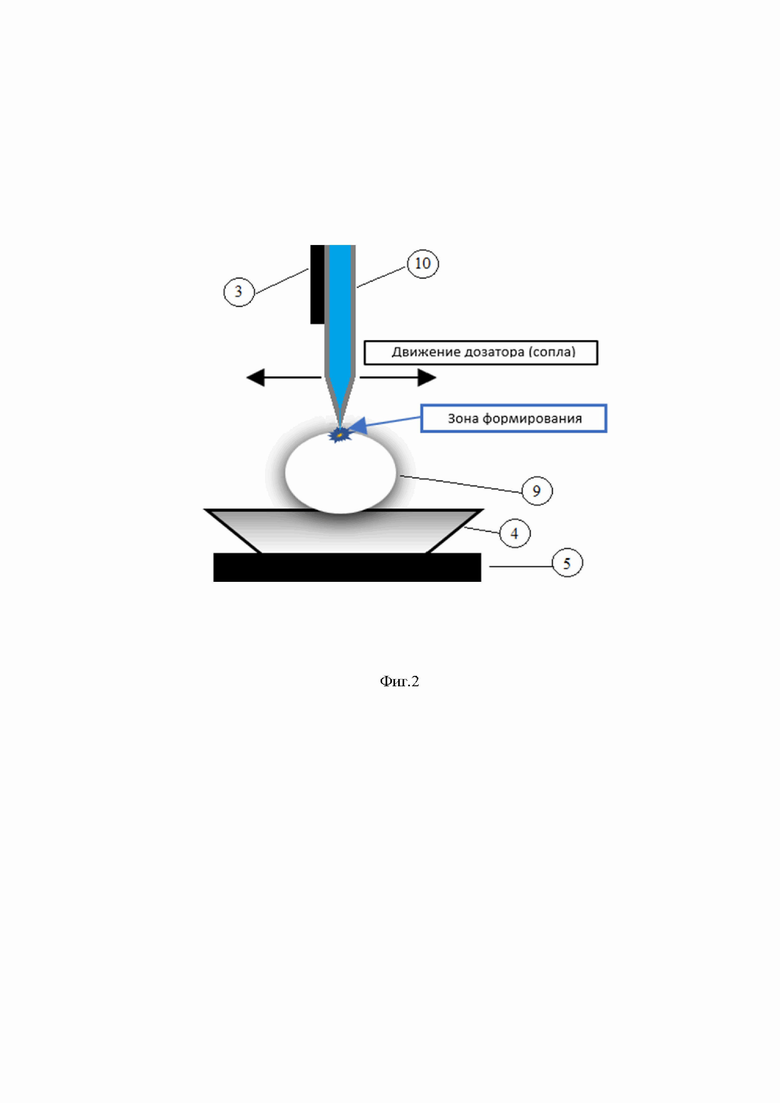

На Фиг. 2 представлена схема формирования наноструктурированного хромового покрытия.

Позиции на Фиг. 1, 2 обозначают:

1 - 3-х степенной промышленный робот (промышленный робот);

2 - проточная ванна;

3 - анод;

4 - поворотно-горизонтальный механизм;

5 - основание для поворотно-горизонтального механизма;

6 - система электрического питания;

7 - лабораторный автотрансформатор;

8 - перепрограммируемое устройство управления;

9 - катод - хромируемое изделие;

10 - дозатор электролита, проводящий электричество и имеющий наконечник;

11 - трубки подачи электролита,

12 - перистальтический насос;

13 - осциллограф;

14 - добавочное сопротивление;

15 - вольтметр;

16 - амперметр;

17 - емкостной индукционный фильтр;

18, 19, 20, 21 - диоды;

22 - электродная система;

23 - система подачи электролита;

24 - поворотно-горизонтальная система.

Далее заявителем приведено описание заявленного технического решения.

Заявленный технический результат достигается тем, что создается комбинированная конструкция роботизированного комплекса для формирования наноструктурированных хромовых покрытий на поверхности обрабатываемых изделий.

Далее приведено описание конструкции заявленного роботизированного комплекса (Фиг. 1).

Заявленный роботизированный комплекс для формирования наноструктурированных хромовых покрытий (Фиг. 1а) состоит из:

- промышленного робота (1) с перепрограммируемым устройством управления (8);

- электродной системы (22);

- поворотно-горизонтальной системы (24);

- системы подачи электролита (23).

Электродная система (22) включает в себя следующие компоненты, соединенные с помощью, например, проводного соединения:

катод - хромируемое изделие (9);

анод (3);

систему электрического питания (6) (Фиг. 1б) которая представляет собой высоковольтный источник постоянного тока для создания и поддержания горения электрического разряда с плавным регулированием выходного напряжения и обеспечивает подачу регулируемого выпрямленного напряжения различной формы. Система электрического питания (6) состоит из диодного моста и лабораторного автотрансформатора (7). К системе электрического питания подключен емкостной индукционный фильтр (17);

осциллограф (13) с возможностью контроля формы подаваемого напряжения и электрического тока;

добавочное сопротивление (14);

вольтметр (15) с возможностью контроля напряжения;

амперметр (16) с возможностью контроля электрического тока разряда;

Поворотно-горизонтальная система (24) состоит из

поворотно-горизонтального механизма (4) с возможностью совершения круговых движений, на котором расположено хромируемое изделие (9);

основания для поворотно-горизонтального механизма (5), на которой расположен поворотно-горизонтальный механизм (4).

Система подачи электролита (23) состоит из

проточной ванны (2) с возможностью добавления в нее электролита, при этом проточная ванна (2) расположена под поворотно-горизонтальным механизмом (4) с возможностью сбора стекающего электролита с поверхности хромируемого изделия (9) во время процесса хромирования;

гибких трубок подачи электролита (11), которые соединяют все элементы системы подачи электролита (23) с возможностью протекания по ним электролита, при этом гибкие трубки подачи электролита либо прикреплены к корпусу промышленного робота (1), либо расположены внутри технических каналов промышленного робота (1), далее гибкие трубки подачи электролита выходят к проточной ванне (2) и далее к основанию для поворотно-горизонтального механизма (5);

дозатора электролита (10), соединенного с анодом (3) и с гибкими трубками подачи электролита (11) с возможностью подачи электролита на поверхность хромируемого изделия (9), а также с возможностью перемещения в пространстве путем движения промышленного робота (1) по заданной на перепрограммируемом устройстве управления (8) программе;

перистальтического насоса (12) с возможностью перекачки электролита из проточной ванны (2) в дозатор электролита (10), при этом перистальтический насос (12) прикреплен либо к каркасу промышленного робота (1), либо к проточной ванне (2).

Далее заявителем описана работа заявленного роботизированного комплекса.

Проточную ванну (2) наполняют электролитом.

Хромируемое изделие - катод (9), размещают на поворотно-горизонтальном механизме (4). К проводящему хромируемому изделию подключают клемму катода (9), анод (3) крепят на проводящий электричество дозатор электролита (10). Дозатор электролита (10) прикреплен к промышленному роботу (1). Трехмерная модель обрабатываемого изделия загружается в специализированное программное обеспечение, позволяющее формировать алгоритм движения промышленного робота (1), таким образом, что струя электролита будет точечно контактировать со всей обрабатываемой поверхностью изделия (9). Полученную программу запускают на перепрограммируемом устройстве управления (8), и в момент начала движения робота (1) автоматизированно или вручную включается перистальтический насос (12) для запуска циркуляции электролита по системе подачи (23) и образования струи электролита, выходящего из дозатора электролита (10), а также автоматизированно или вручную включается электродная система (22), задающая напряжение от 60 В до 80 В. В результате происходит нанесение хромового покрытия (электрохимическим способом и горением одиночных микроразрядов) на поверхность катода - хромируемого изделия (9), соприкасающегося с выходящим из дозатора (10) электролитом. В процессе горения разряда на поверхности хромируемого изделия (9) несреагировавший электролит стекает под действием силы тяжести в расположенную под основанием для поворотно-горизонтального механизма (5) проточную ванну (2) и через систему подачи электролита (23) повторно подается на дозатор электролита (10). Емкостной индукционный фильтр (17) обеспечивает регулируемую сглаженную форму напряжения - постоянное напряжение, не снижаемое до нуля, что дает возможность равномерного воздействия на поверхность изделия. При воздействии высокой температуры, образовавшейся в результате горения микроразрядов, происходит формирование наноструктурированного хромового покрытия.

Таним образом, в результате на всей обрабатываемой поверхности формируется наноструктурированное хромовое покрытие. После остановки программы прохождения робота (1) происходит автоматизированно или вручную отключение подачи напряжения и электролита.

Заявленное устройство возможно использовать со всеми известными составами электролитов, которые применяются при получении хромовых покрытий.

При этом программное обеспечение (например, KUKA.AppTech) и перепрограммируемое устройство управления (например, пульт управления KUKA smartPAD) позволяют формируемой струей электролита точечно пройти всю трехмерную поверхность хромируемого изделия (9), на котором происходит формирование хромового покрытия, причем формирование хромового покрытия происходит локально в выбранных участках (по сравнению с хромированием по всей поверхности в стандартной технологии) по патенту RU № 122935 «Роботизированный технологический комплекс для нанесения упрочняющих покрытий»

Далее заявителем приведены примеры осуществления заявленного технического решения.

В качестве отдельных элементов заявленного роботизированного комплекса берут:

- 3-х степенной промышленный робот 1, например, 3-х степенной промышленный робот KUKA KR-8, KUKA Robotics, Германия;

- поворотно-горизонтальный механизм 4, например, автоматизированный поворотный стол VRTB400C, JS Tech Co., Корея;

- основание для поворотно-горизонтального механизма 5, например, металлический стол с высотой больше высоты проточной ванны;

- лабораторный автотрансформатор 7, например, регулировочного типа 1М с диапазоном напряжения от 1 до 250 В;

- перепрограммируемое устройство управления 8, например, пульт управления KUKA smartPAD, KUKA Robotics, Германия;

- дозатор электролита 10, проводящий электричество и имеющий наконечник, например, полноконусная форсунка BEX GS30 S30 2, Китай;

- перистальтический насос 12, например, перистальтический насос Hei-Flow Precision 01 Platinum;

- осциллограф 13, например, цифровой осциллограф Fluke ScopeMeter 190-062;

- вольтметр 15, например, цифровое универсальное измерительное устройство MMH-930 с относительной погрешностью измерения 0,8%;

- амперметр 16, например, цифровое универсальное измерительное устройство APPA 109N с относительной погрешностью измерения 0,8%;

- диоды 18,19, 20, 21, например, диоды СД 246;

- емкостной индукционный фильтр, например, сглаживающий емкостной индукционный фильтр С=1560 мкФ;

Пример 1. Формирование наноструктурированного хромового покрытия при напряжении на электродах 60 В.

Берут заявленный роботизированный комплекс для формирования наноструктурированных хромовых покрытий, при этом гибкие трубки подачи электролита (11) прикреплены к корпусу промышленного робота (1), а перистальтический насос (12) прикреплен к каркасу промышленного робота (1).

Проточную ванну 2 наполняют электролитом, например, Cr2SO4•6H2O - 20 г/л, H2SO4 - 40 г/л, NH4COOH - 40-50 г/л, NH4Br - 10 г/л, KCl - 60 г/л, H3BO4 -40 г/л, Na2SO4 -50 г/л, NH4Cl - 75 г/л.

Хромируемое изделие - катод (9), например, из нержавеющей стали 12Х18Н9Т, выполненной, например, в форме шара диаметром 3 см, размещают на поворотно-горизонтальном механизме (4), например, на автоматизированный поворотный стол VRTB400C. К проводящему хромируемому изделию подключается клемма катода (9), анод (3) крепится на проводящий электричество дозатор электролита (10) имеющий наконечник, например, полноконусная форсунка BEX GS30 S30. Дозатор электролита (10) прикреплен к промышленному роботу, например, к 3-х степенному промышленному роботу KUKA KR-8. Трехмерная модель обрабатываемого изделия загружается в специализированное программное обеспечение позволяющее формировать алгоритм движения промышленного робота, таким образом, что струя электролита будет точечно контактировать со всей обрабатываемой поверхностью изделия. Полученную программу запускают на перепрограммируемом устройстве управления (8), и в момент начала движения робота (1) автоматизированно или вручную включается перистальтический насос (12), например, перистальтический насос Hei-Flow Precision 01 Platinum, для запуска циркуляции электролита по системе подачи (23) и образования струи электролита выходящего из дозатора электролита (10), а также автоматизированно или вручную включается система электродная система (22), задающая напряжение равное 60 В. В результате происходит нанесение электрохимическим способом и горением одиночных микроразрядов на поверхности катода - хромируемого изделия (9), соприкасающейся с выходящим из дозатора (10) электролитом. В процессе горения разряда на поверхности изделия несреагировавший электролит стекает под силой тяжести в расположенную под основанием для поворотно-горизонтального механизма (5) проточную ванну (2) и через систему подачи электролита (23) повторно подается на дозатор электролита (10). Емкостной индукционный фильтр (17) обеспечивает регулируемую сглаженную форму напряжения - постоянное напряжение, не снижаемое до нуля, что дает возможность равномерного воздействия на поверхность изделия.

В результате после хромирования промышленным роботом (1) с помощью дозатора электролита (10) всей обрабатываемой поверхности на ней формируется наноструктурированное хромовое покрытие. После остановки программы прохождения робота (1) происходит автоматизированно или вручную отключение подачи напряжения и электролита.

В данных условиях формирования наноструктурированного покрытия минимальная толщина получаемого покрытия составила 15 мкм. Внешне покрытие имеет серебряный цвет.

Пример 2. Формирование наноструктурированного хромового покрытия при напряжении на электродах 80 В.

Берут заявленный роботизированный комплекс для формирования наноструктурированных хромовых покрытий, при этом гибкие трубки подачи электролита (11) расположены внутри технических каналов промышленного робота (1), а перистальтический насос (12) прикреплен к проточной ванне (2).

Проточную ванну 2 наполняют электролитом, например, Cr2SO4•6H2O - 20 г/л, H2SO4 - 40 г/л, NH4COOH - 40-50 г/л, NH4Br - 10 г/л, KCl - 60 г/л, H3BO4 -40 г/л, Na2SO4 -50 г/л, NH4Cl - 75 г/л.

Хромируемое изделие - катод (9), например, из нержавеющей стали 12Х18Н9Т, выполненной, например, в форме шара диаметром 3 см, размещают на поворотно-горизонтальном механизме (4), например, на автоматизированный поворотный стол VRTB400C. К проводящему хромируемому изделию подключается клемма катода (9), анод (3) крепится на проводящий электричество дозатор электролита (10) имеющий наконечник, например, полноконусная форсунка BEX GS30 S30. Дозатор электролита (10) прикреплен к промышленному роботу, например, к 3-х степенному промышленному роботу KUKA KR-8. Трехмерная модель обрабатываемого изделия загружается в специализированное программное обеспечение позволяющее формировать алгоритм движения промышленного робота, таким образом, что струя электролита будет точечно контактировать со всей обрабатываемой поверхностью изделия. Полученную программу запускают на перепрограммируемом устройстве управления (8), и в момент начала движения робота (1) автоматизированно или вручную включается перистальтический насос (12), например, перистальтический насос Hei-Flow Precision 01 Platinum, для запуска циркуляции электролита по системе подачи (23) и образования струи электролита выходящего из дозатора электролита (10), а также автоматизированно или вручную включается система электродная система (22), задающая напряжение равное 80 В. В результате чего происходит нанесение электрохимическим способом и горением одиночных микроразрядов на поверхности катода - хромируемого изделия (9), соприкасающейся с выходящим из дозатора (10) электролитом. В процессе горения разряда на поверхности изделия несреагировавший электролит стекает под силой тяжести в расположенную под основанием для поворотно-горизонтального механизма (5) проточную ванну (2) и через систему подачи электролита (23) повторно подается на дозатор электролита (10). Емкостной индукционный фильтр (17) обеспечивает регулируемую сглаженную форму напряжения - постоянное напряжение, не снижаемое до нуля, что дает возможность равномерного воздействия на поверхность изделия.

В результате после хромирования промышленным роботом (1) с помощью дозатора электролита (10) всей обрабатываемой поверхности на ней формируется наноструктурированное хромовое покрытие. После остановки программы прохождения робота (1) происходит автоматизированно или вручную отключение подачи напряжения и электролита.

В данных условиях формирования наноструктурированного покрытия минимальная толщина получаемого покрытия составила 15 мкм. Внешне покрытие имеет серебряный цвет.

Таким образом, из вышеизложенного можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно - разработан роботизированный комплекс для формирования наноструктурированных хромовых покрытий, устраняющий недостатки прототипа, а именно, позволивший достигнуть:

- повышения точности и качества обработки крупноразмерных деталей со сложной формой поверхности вследствие использования 3-х степенного промышленного робота по сравнению с 2-х степенным у прототипа;

- получение качественного наноструктурированное хромового покрытия вследствие воздействия высокой температурой, образовавшейся в результате горения микроразрядов.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность признаков, приведенная в независимом пункте формулы изобретения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность приведенных в независимом пункте формулы изобретения признаков и совокупность полученных технических результатов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому к изобретениям, так как заявленное техническое решение возможно реализовать в промышленности посредством применения известных из уровня техники материалов, оборудование и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747261C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| Установка для хромирования внутренних поверхностей деталей | 2020 |

|

RU2749954C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747262C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2542198C1 |

Изобретение относится к оборудованию для электролитического нанесения покрытий и может быть использовано в машиностроении, приборостроении и других областях техники. Роботизированный комплекс состоит из промышленного робота с перепрограммируемым устройством управления, электродной системы, поворотно-горизонтальной системы, системы подачи электролита; электродная система включает в себя катод - хромируемое изделие, анод, систему электрического питания, содержащую высоковольтный источник постоянного тока и состоящую из диодного моста и лабораторного автотрансформатора, при этом к системе электрического питания подключен емкостной индукционный фильтр, осциллограф с возможностью контроля формы подаваемого напряжения и электрического тока, добавочное сопротивление, вольтметр и амперметр с возможностью контроля электрического тока разряда; поворотно-горизонтальная система состоит из поворотно-горизонтального механизма с возможностью совершения круговых движений, на котором расположено хромируемое изделие; система подачи электролита состоит из проточной ванны, расположена под поворотно-горизонтальным механизмом с возможностью сбора стекающего электролита с изделия, из гибких трубок подачи электролита, соединяющих все элементы системы подачи электролита, с возможностью перемещения робота по заданной на перепрограммируемом устройстве управления программе. Технический результат: повышение точности и качества обработки крупноразмерных деталей со сложной формой поверхности вследствие использования трехстепенного промышленного робота по сравнению с двухстепенным у прототипа; получение качественного наноструктурированного хромового покрытия вследствие воздействия высокой температурой, образовавшейся в результате горения микроразрядов. 2 ил., 2 пр.

Роботизированный комплекс для формирования наноструктурированных хромовых покрытий, состоящий из промышленного робота с перепрограммируемым устройством управления, электродной системы, поворотно-горизонтальной системы, системы подачи электролита;

электродная система включает в себя: катод – хромируемое изделие; анод; систему электрического питания, представляющую собой высоковольтный источник постоянного тока для создания и поддержания горения электрического разряда с плавным регулированием выходного напряжения с возможностью подачи регулируемого выпрямленного напряжения различной формы и состоящую из диодного моста и лабораторного автотрансформатора, при этом к системе электрического питания подключен емкостной индукционный фильтр; осциллограф с возможностью контроля формы подаваемого напряжения и электрического тока; добавочное сопротивление; вольтметр с возможностью контроля напряжения; амперметр с возможностью контроля электрического тока разряда;

поворотно-горизонтальная система состоит из: поворотно-горизонтального механизма с возможностью совершения круговых движений, на котором расположено хромируемое изделие; основания для поворотно-горизонтального механизма, на которой расположен поворотно-горизонтальный механизм;

система подачи электролита состоит из проточной ванны с возможностью добавления в нее электролита, при этом проточная ванна расположена под поворотно-горизонтальным механизмом с возможностью сбора стекающего электролита с поверхности хромируемого изделия во время процесса хромирования; гибких трубок подачи электролита, соединяющих все элементы системы подачи электролита с возможностью протекания по ним электролита, при этом гибкие трубки подачи электролита либо прикреплены к корпусу промышленного робота, либо расположены внутри технических каналов промышленного робота, далее гибкие трубки подачи электролита расположены по направлению к проточной ванне и далее к основанию для поворотно-горизонтального механизма; дозатора электролита, соединенного с анодом и с гибкими трубками подачи электролита с возможностью подачи электролита на поверхность хромируемого изделия, а также с возможностью перемещения в пространстве путем движения промышленного робота по заданной на перепрограммируемом устройстве управления программе; перистальтического насоса с возможностью перекачки электролита из проточной ванны в дозатор электролита, при этом перистальтический насос прикреплен либо к каркасу промышленного робота, либо к проточной ванне.

| ЭЛЕКТРОХИМИЧЕСКИЙ РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ НАНОРАЗМЕРНЫХ ПОКРЫТИЙ | 2013 |

|

RU2555272C2 |

| Установка гальванопокрытия | 1987 |

|

SU1437416A1 |

| АППАРАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ НАНОПРОВОДОВ | 2019 |

|

RU2704363C1 |

| WO 2012007191 A1, 19.01.2012. | |||

Авторы

Даты

2022-12-19—Публикация

2022-07-13—Подача