Р

kl

О N9 Ю

О

Изобретение относится к нанесению гальванических покрытий, в частности к устройствам для электролити ческого хромирования крупногабаритных изделий, например бамперов для легковых автомобилей, передней облицовки последних и т.д.

Известно устройство для гальванической обработки изделий, содержащее ванну в виде резервуара, внутри которого установлена емкость, выполненная с возможностью возвратно-поступательного перемещения, причем нижняя секция емкости выполнена без нижнего днища и снабжена приспособлением для подъема и опускания внутренней емкости, выполненным в виде штока с приводом СИ.

Однако известная конструкция не применима для подъема и опускания крупногабаритных ванн для нанесения защитно-декоративного хромирования на крупногабаритные изделия

Наиболее близкой к изобретению является установка для гальванического покрытия деталей, состоящая из ванн, расположенных по окружности, и непрерывно вращающегося ротора с подвесками для погружения деталей в ванны и перенесения их из одной ванны в другую. Подвеска снабжена двумя независимыми зажиМными устройствами, состоящими из зажима и штока, на который воздействует посредством ролика индивидуальный неподвижно установленный на станине установки копир.

В процессе загрузки производят установку изделий в подвески ротора. При заходе копирных роликов на копиры штоки, перемещаясь в трубах державки в сторону сжатия пружин, воздействуют на зажимы, поворачивая их до образования необходимого для входа детали раствора губо При сходе копирных роликов с копиров штоки под действием пружин возвращаются в исходное положение происходит захват изделия. При вращении ротора детали, закрепленные в подвесках, транспортируются последовательно по операциям технологического процесса. I

Погружение в ванны и выход из них осуществляется посредством копира, воздействукхцего на копирный ролик, жестко связанный с державкой подвески. Последняя совершает качательные движения в вертикальной плоскости вокруг оси.

В процессе обработки перехват детали с изменением мест его крепления производится от копиров воздействием штоков на зажимы подвески. Каждая пара рычагов зажима подвески при освобождении изделия совершает два движения - разворот

рычагов для образования раствора 1убок и вертиксшьное перемещение д;гя подъема нижних концов губок выше уровня изделия .2,

Однако из-за сложности выполнения такая конструкция установки для гальванического покрытия деталей не всегда обеспечивает требуемую эксплуатационную надежность в процессе работы и приводит к преждевременному выходу из строя отдельных узлов непрерывно вращанндегося ротора с подвесками для погружения деталей в ванны и перенесения их из одной ванны в другую известной установки для гальванического покрытия деталей, причем непрерывно вращающийся ротор с подвесками для погружения деталей в ванны и перенесения их из одной ванны в другую требует для своего выполнения неэкономичной затраты излишнего металла, а это значительно увеличивает его металлоемкость и себестоимость, что значительно ограничивает область применения.

Цель изобретения - уменьшение металлоемкости устройства, повышение эксплуатационной надежности и расширение технологичности.,

Указанная цель достигается тем, что в устройстве для гальванического покрытия деталей, содержащем механизм транспортирования деталей, ванны, расположенные по замкнутой технологической линии, кашдая из которых выполнена в виде внешнего резервуара с внутренней технологической емкостью, телескопически установленной во внутренней полости внешнего резервуара с возможностью вертикального возвратно-поступательного перемещения, анодные пластины и пневматический распределител внутренняя технологическая емкость снабжена горизонтальной перегородко разделягацей ее на секции, нижняя из которых выполнена без дна и снабжена приспособлением для подъема и опускания внутренней технологической емкости, выполненным в виде эластичной камеры с гофрированньми боковыми стенками, расположенной во внутренней полости нижней секции внутренней технологической емкости, причем эластичная камера соединена посредством гибкого ишанга с пневматическим распределителем.

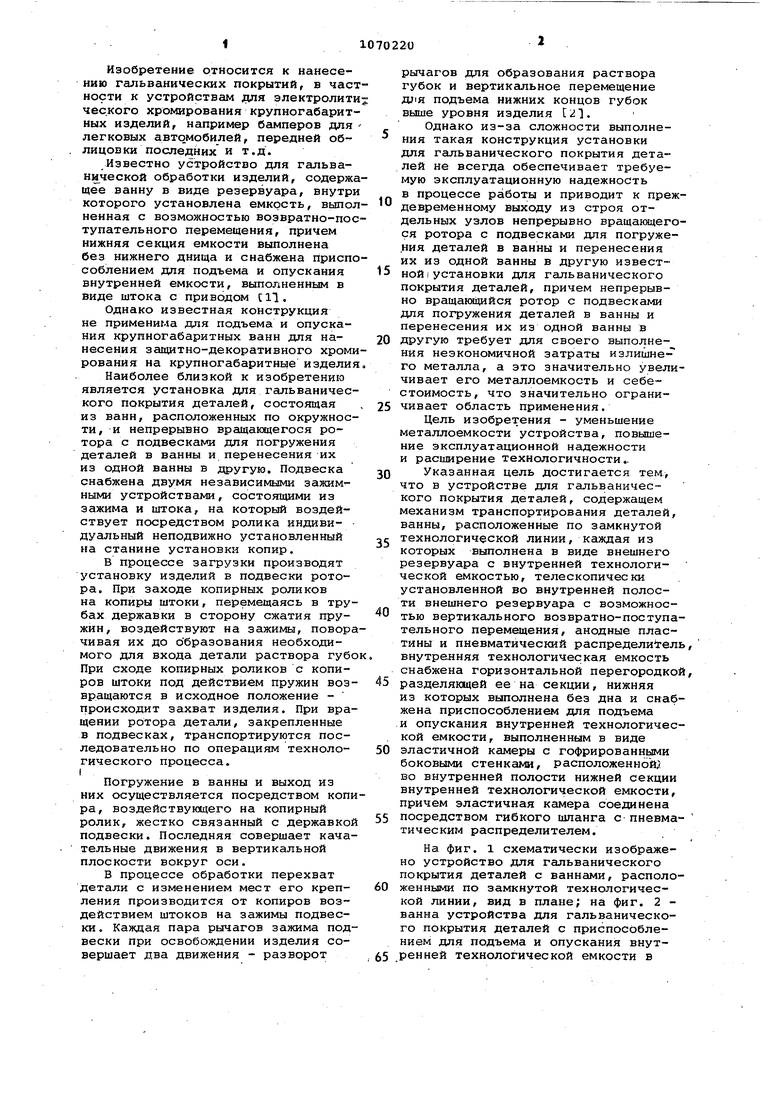

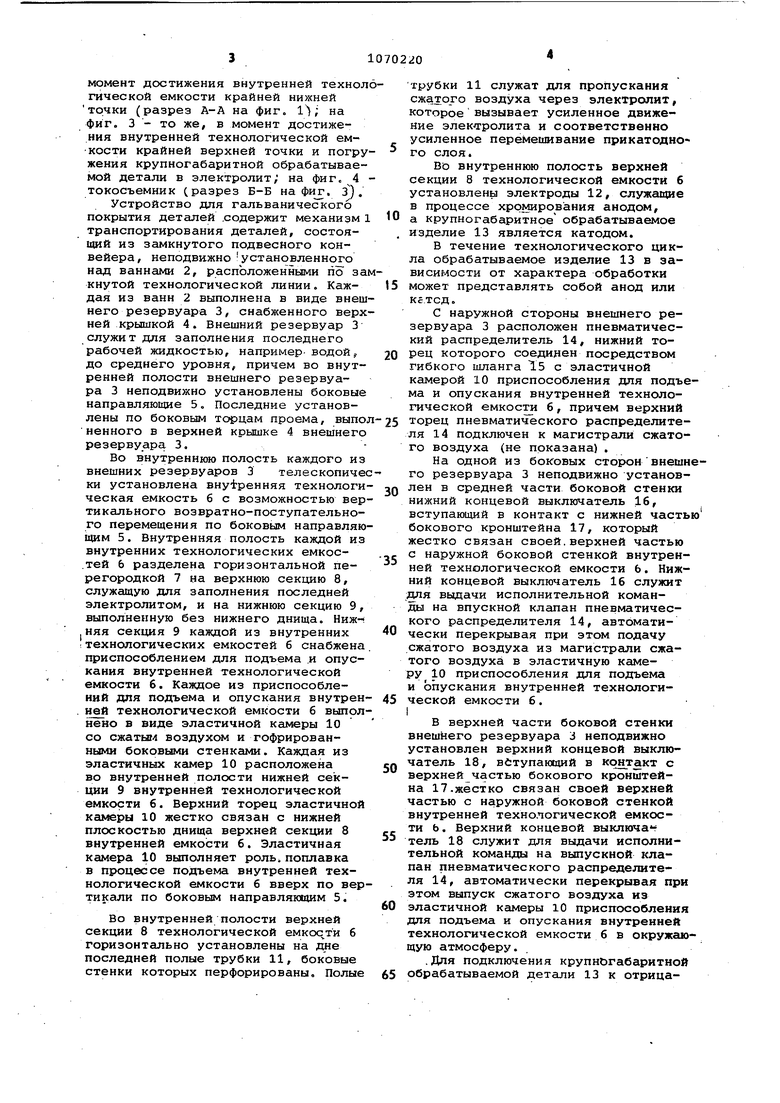

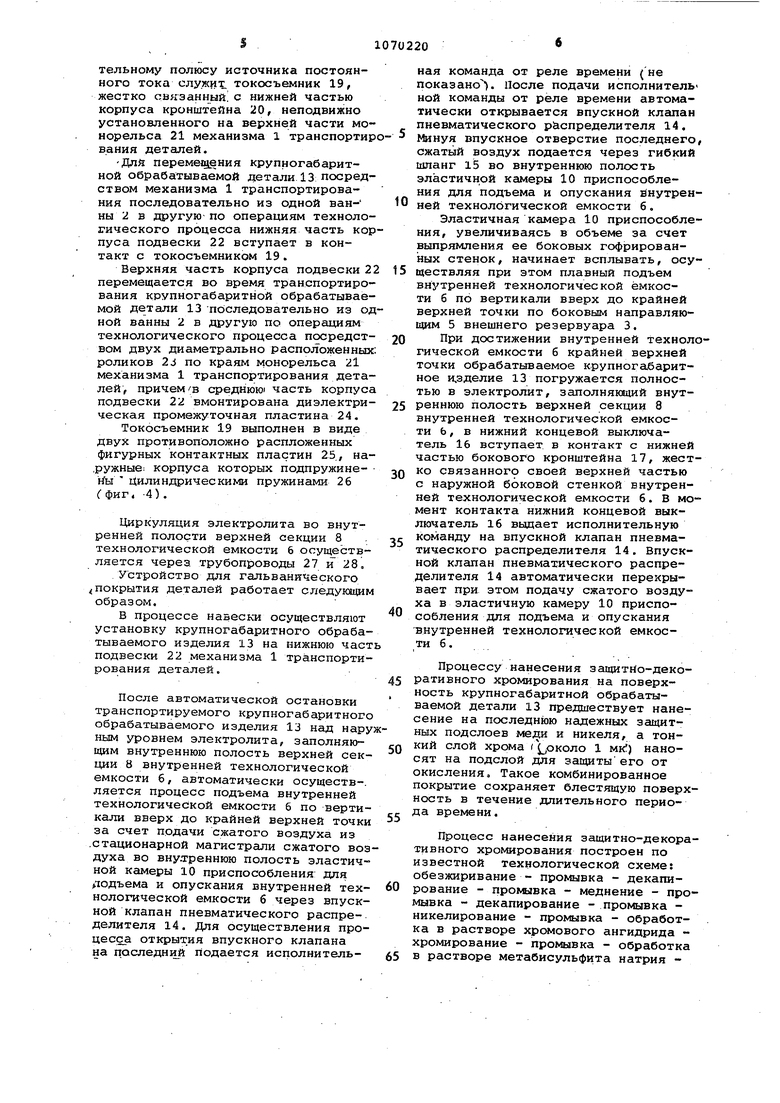

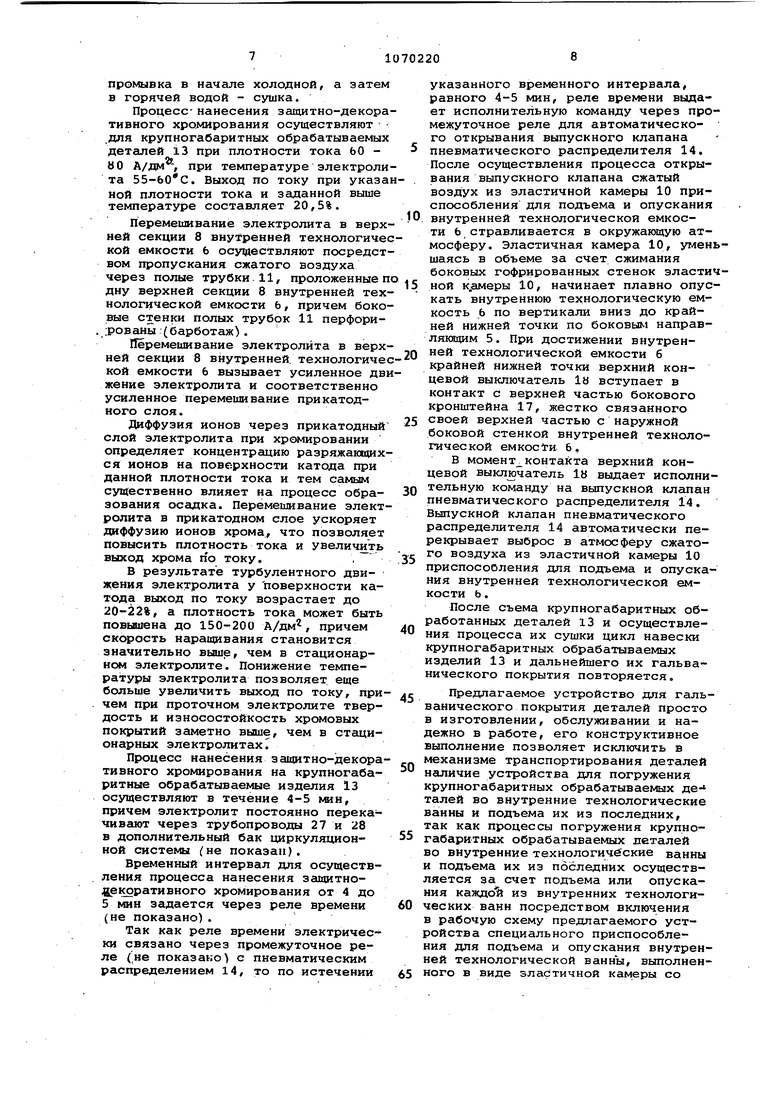

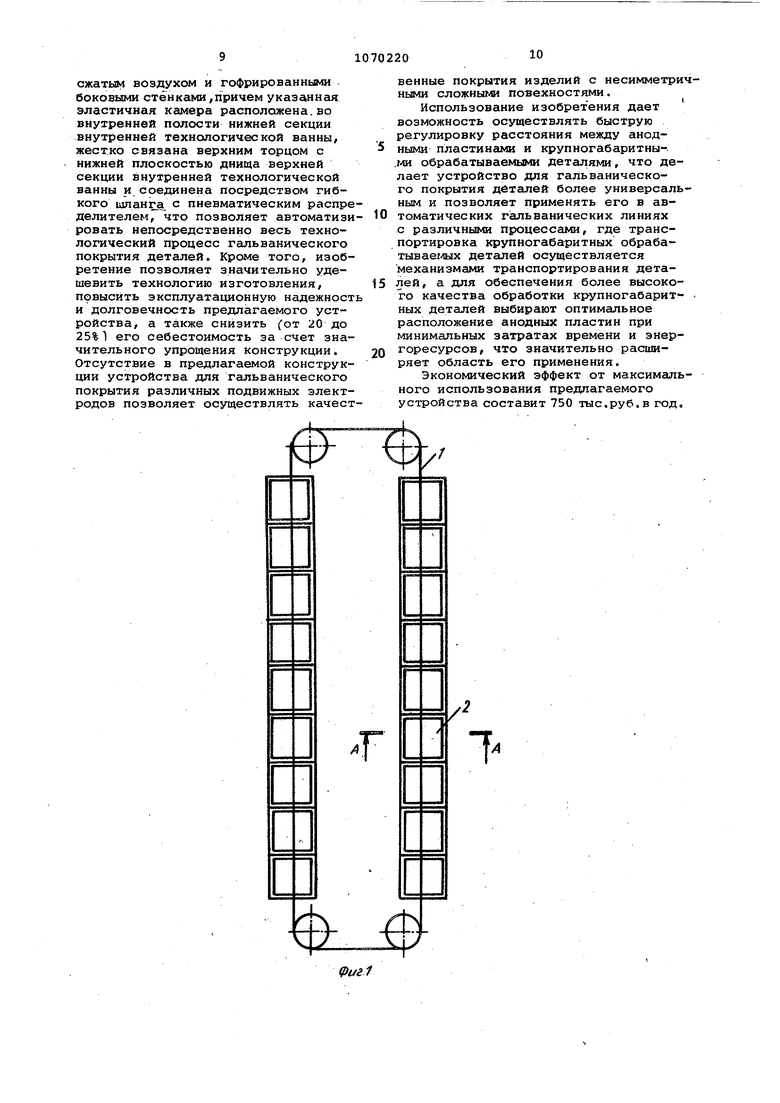

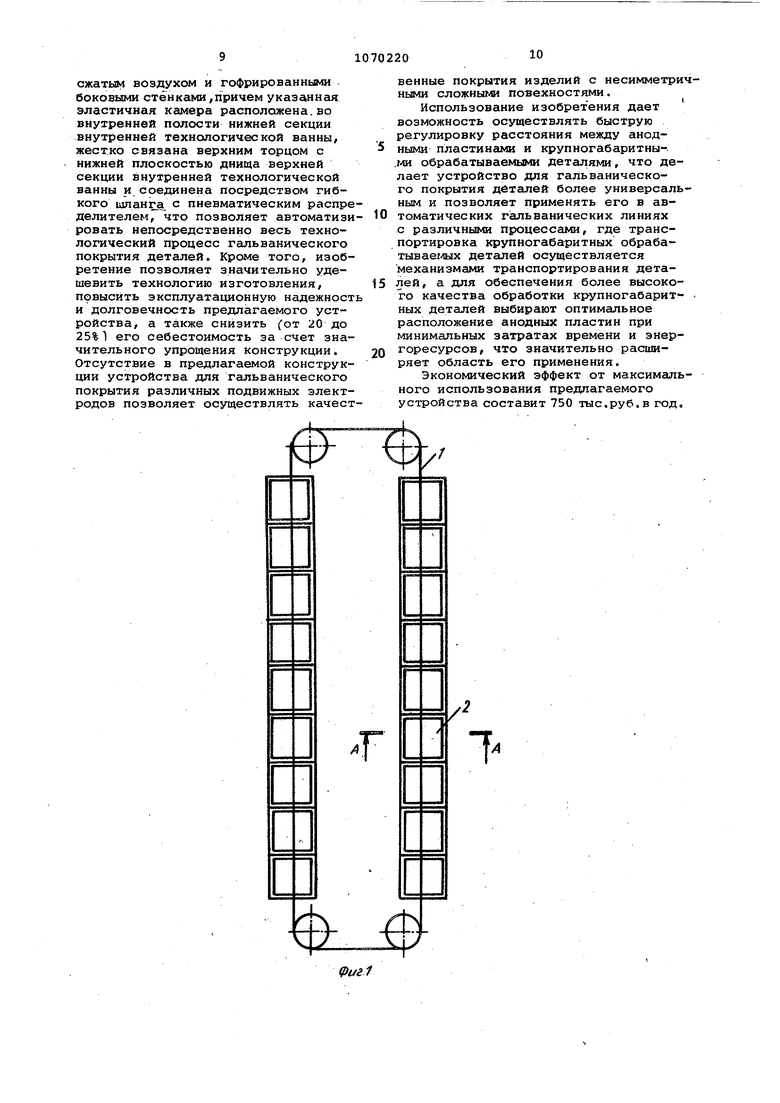

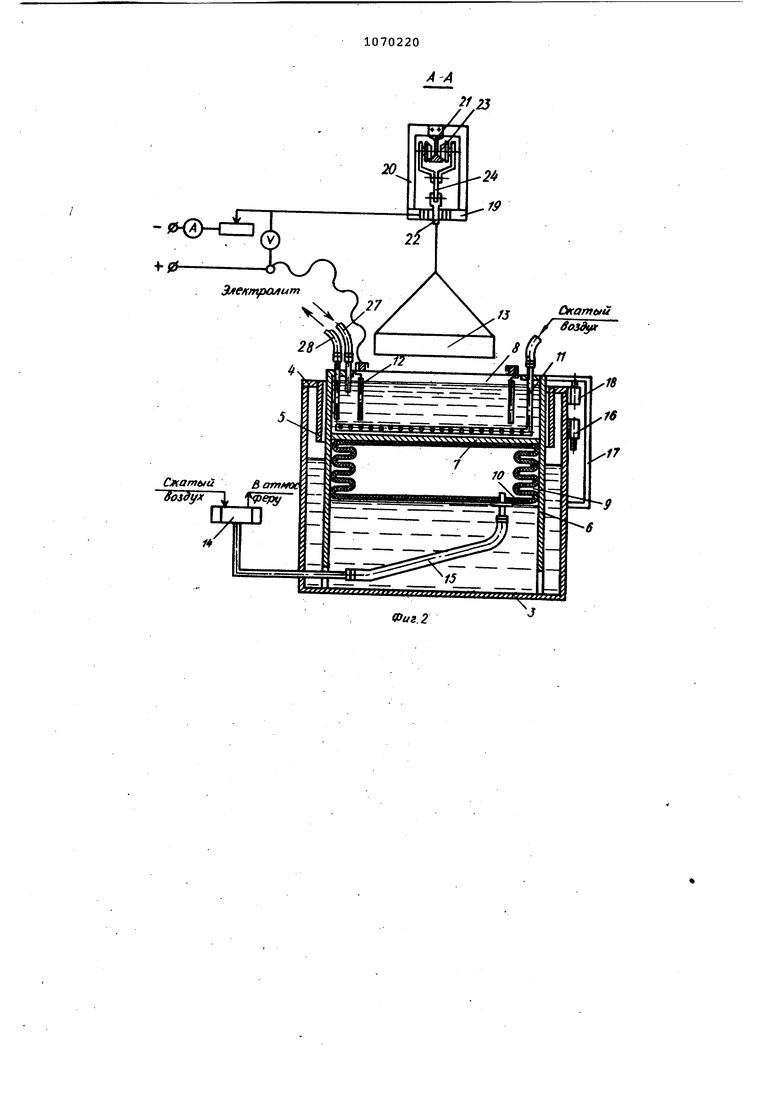

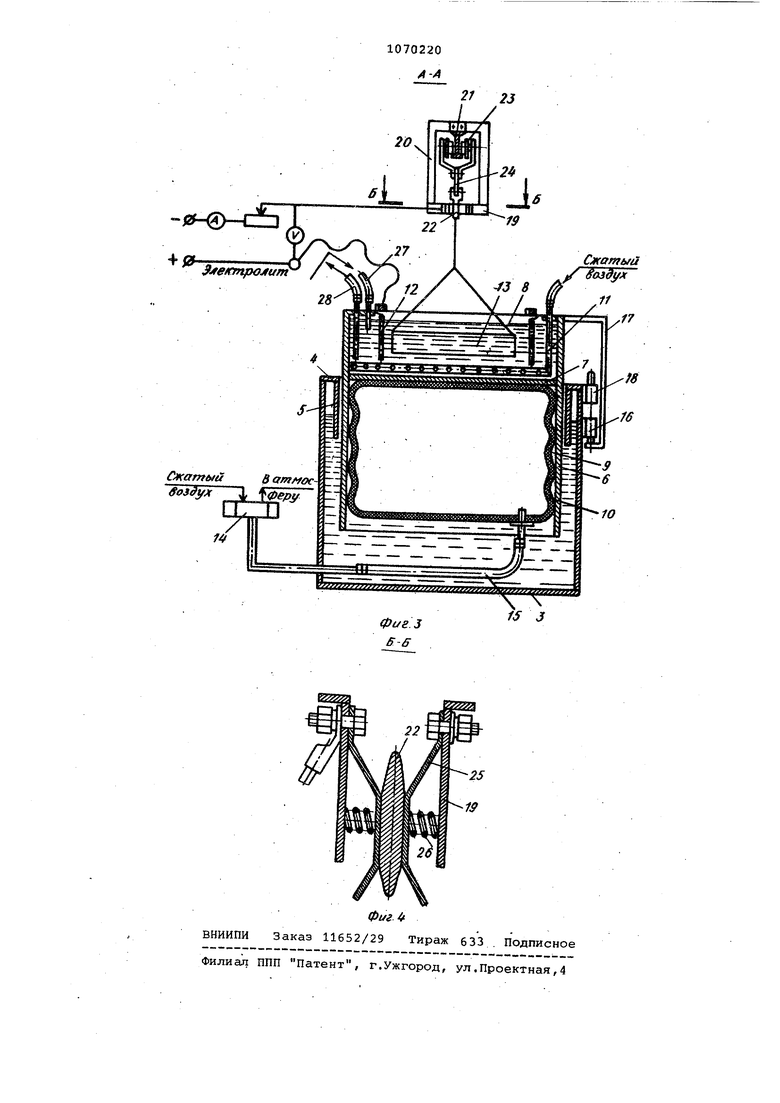

На фиг. 1 схематически изображено устройство для гальванического покрытия деталей с ваннами, расположенными по замкнутой технологической линии, вид в плане; на фиг. 2 ванна устройства для гальванического покрытия деталей с приспособлением для подъема и опускания внутренней технологической емкости в момент достижения внутренней технол гической емкости крайней нижней точки (разрез А-А на фиг„ на фиго 3 - то же, в момент достижения внутренней технологической ем кости крайней верхней точки и погру жения крупногабаритной обрабатываемой детали в электролит; на фиг, 4 токосъемник (разрез Б-Б на фиJ;. з), Устройство для гальванического покрытия деталей .содержит механизм транспортирования деталей, состоящий из замкнутого подвесного конвейера, неподвижно установленного над ваннами 2, расположенными по за кнутой технологической линии. Каждая из ванн 2 выполнена в виде внеш него резервуара 3, снабженного верх ней крышкой 4, Внешний резервуар 3 служи т для заполнения последнего рабочей жидкостью, например-водой, до среднего уровня, причем во внутренней полости внешнего резервуара 3 неподвижно установлены боковые направляющие 5. Последние установлены по боковым торцам проема, выпо ненного в верхней крышке 4 внешнего резервуаре 3. Во внутреннюю полость каждого из внешних резервуаров 3 телескопиче ки установлена вну1:ренняя технологи ческая емкость 6 с возможностью вер тикального возвратно-поступательного перемещения по боковым направляю щим 5. Внутренняя полость каждой из внутренних технологических емкос.тей 6 разделена горизонтальной перегородкой 7 на верхнюю секцию 8, служащую для заполнения последней электролитом, и на нижнюю секцию 9, выполненную без нижнего днища. Нижняя секция 9 каждой из внутренних . технологических емкостей б снабжена приспособлением для подъема и опускания внутренней технологической емкости б. Каждое из приспособлений для подъема и опускания внутрен . ней технологической емкости б выпол нено в виде эластичной камеры 10 со сжатш- воздухом и гофрированными боковыми стенками. Каждая из эластичных камер 10 расположена во внутренней полости нижней секции 9 внутренней технологической емкости 6. Верхний торец эластичной камеры 10 жестко связан с нижней плоскостью днища верхней секции 8 внутренней емкости б. Эластичная камера 10 выполняет роль, поплавка в процессе подъема внутренней технологической емкости 6 вверх по вер тикали по боковым направляющим 5. Во внутренней полости верхней секции 8 технологической емкос ти 6 горизонтально установлены на дне последней полые трубки 11, боковые стенки которых перфорированы. Полые трубки 11 служат для пропускания сжатого воздуха через электролит, которое вызывает усиленное движение электролита и соответственно усиленное перемешивание прикатодного слоя. BD внутреннюю полость верхней секции 8 технологической емкости б установлены электроды 12, служасфие в процессе хромирования анодом, а крупногабаритное обрабатываемое изделие 13 является катодом. В течение технологического цикла обрабатываемое изделие 13 в зависимости от характера обработки может представлять собой анод или КсТСД. С наружной стороны внешнего резервуара 3 расположен пневматический распределитель 14, нижний торец которого соединен посредством гибкого шланга 15 с эластичной камерой 10 приспособления для подъема и опускания внутренней технологической емкости б, причем верхний торец пневматического распределителя 14 подключен к магистрали сжатого воздуха (не показана). На одной из боковых сторон внешнего резервуара 3 неподвижно установлен в средней части боковой стенки нижний концевой выключатель 16, вступающий в контакт с нижней частью бокового кронштейна 17, который жестко связан своей.верхней частью с наружной боковой стенкой внутренней технологической емкости 6. Нижний концевой выключатель 16 служит ;для выдачи исполнительной команды на впускной клапан пневматического распределителя 14, автоматически перекрывая при этом подачу сжатого воздуха из магистрали сжатого воздуха в эластичную камеру 10 приспособления для подъема и опускания внутренней технологической емкости б. I В верхней части боковой стенки внешнего резервуара 3 неподвижно установлен верхний концевой выключатель 18, вйтупающий в контакт с верхней частью бокового кронштейна 17.жёстко связан своей верхней частью с наружной боковой стенкой внутренней технологической емкости ь. Верхний концевой выключа тель 18 служит для выдачи исполнительной команды на выпускной клапан пневматического распределителя 14, автоматически перекрывая при этом выпуск сжатого воздуха из эластичной камеры 10 приспособления для подъема и опускания внутренней технологической емкости б в окружающую атмосферу. .Для подключения крупногабаритной обрабатываемой детали 13 к отрицательному полюсу источника постоянного тока служит токосъемник 19, естко связанный с нижней частью корпуса кронштейна 20, неподвижно становленного на верхней части монорельса 21 механизма 1 транспортиро- 5 вания деталей.

-Дли перемеп1ения крупногабаритной обрабатываемой детали 13 посредтвом механизма 1 транспортирования последовательно из одной ван- Ю ны 2 в другую-по операциям технологического процесса нижняя часть корпуса подвески 22 вступает в контакт с токосъемником 19.

Верхняя часть корпуса подвески 22 15 перемещается во время транспортирования крупногабаритной обрабатываемой детали 13 последовательно из одной ванны 2 в другую по операциям технологического процесса посредст- 20 вом двух диаметрально расположенных; роликов 2 по краям монорельса 21 механизма 1 транспортирования деталей, причем/в среднюю часть корпуса подвески 22 вмонтирована диэлектри- 25 ческая промежуточная пластина 24. Токосъемник 19 выполнен в виде двух противоположно распложенных фигурных контактных пластин 25, наужные: корпуса которых подпружине- QQ Цилиндрическими пружинами 26 ( фиг 4 -4).

Циркуляция электролита во внутенней полости верхней секции 8 35 технологической емкости б осуществяется через трубопроводы 27 и 28,

Устройство для гальванического покрытия деталей работает следующим образом.

В процессе навески осуществляют установку крупногабаритного обрабатываемого изделия 13 на нижнюю часть подвески 22 механизма 1 транспортирования деталей.

После автоматической остановки транспортируемого крупногабаритного обрабатываемого изделия 13 над наружным уровнем электролита, заполняющим внутреннюю полость верхней секции 8 внутренней технологической емкости 6, автоматически осуществ-. яется процесс подъема внутренней технологической емкости б по вертикали вверх до крайней верхней точки 5 за счет подачи сжатого воздуха из тационарной магистрали сжатого возуха во внутреннюю полость эластичной камеры 10 приспособления для одъема и опускания внутренней тех- 60 нологической емкости б через впускной клапан пневматического распреелителя 14. Для осуществления проесс а открыт,ия впускного клапана на последний подается исполнитель- 55

ная команда от реле времени ( не показано. После подачи исполнительной команды от реле времени автоматически открывается впускной клапан пневматического распределителя 14. Минуя впускное отверстие последнего сжатый воздух подается через гибкий шланг 15 во внутреннюю полость эластичной камеры 10 приспособления для подъема и опускания внутренней технологической емкости б.

Эластичная камера 10 приспособления, увеличиваясь в объеме за счет выпрямления ее боковых гофрированных стенок, начинает всплывать, осуществляя при этом плавный подъем внутренней технологической ёмкости б по вертикали вверх до крайней верхней точки по боковым направляющим 5 внешнего резервуара 3.

При достижении внутренней технолгической емкости б крайней верхней точки обрабатываемое крупногабаритное и,зделие 13 погружается полностью в электролит, заполняквдий внутреннюю полость верхней секции 8 внутренней технологической емкости Ь , в нижний концевой выключатель 16 вступает в контакт с нижней частью бокового кронштейна 17, жестко связанного своей верхней частью с наружной боковой стенкой внутренней технологической емкости б. В момент контакта нижний концевой выключатель 16 выдает исполнительную команду на впускной клапан пневматического распределителя 14. Впускной клапан пневматического распределителя 14 автоматически перекрывает при этом подачу сжатого воздуха в эластичную камеру 10 приспособления для подъема и опускания внутренней технологической емкости б.

Процессу нанесения защитйо-декоративного хромирования на поверхность крупногабаритной обрабатываемой детали 13 предшествует нанесение на последнюю надежных защитных подслоев меди и никеля, а тонкий слой хрома ( около 1 мк) наносят на подслой для защитыего от окисления. Такое комбинированное покрытие сохраняет блестящую поверхность в течение длительного периода времени.

Процесс нанесения защитно-декоративного хромирования построен по известной технологической схеме: обезжиривание - промывка - декапирование - промывка - меднение - промывка - декапирование - промывка никелирование - промывка - обработка в растворе хромового ангидрида хромирование - промывка - обработка в растворе метабисульфита натрия промывка в начале холодной, а затем в горячей водой - сушка. Процесс-нанесения защитно-декора тивного хромирования осуществляют .для крупногабаритных обрабатываемых деталей 13 при плотности тока ЬО во А/дм , при температуре электроли та 55-60 С. Выход по току при указа ной плотности тока и заданной выше температуре составляет 20,5%. Перемешивание электролита в верх ней секции 8 внутренней технологиче кой емкости 6 осуществляют посредст вом пропускания сжатого воздуха через полые трубки 11, проложенные п дну верхней секции 8 внутренней тех нологической емкости б, причем боко вые стенки полых трубок 11 перфорированы (барботаж) . Перемешивание электролита в верх ней секции 8 внутренней, технологиче кой емкости 6 вызывает усиленное дв жение электролита и соответственно усиленное перемешивание прикатодного слоя. Диффузия ионов через прикатодный слой электролита при хромировании определяет концентрацию разряжающих ся ионов на поверхности катода при данной плотности тока и тем самым существенно влияет на процесс образования осадка. Перемешивание элект ролита в прикатодном слое ускоряет диффузию ионов хрома, что позволяет повысить плотность тока и увеличить выход хрома по току. В результате турбулентного движения электролита у поверхности катода выход по току возрастает до 20-22%, а плотность тока может быть повышена до 150-200 А/дм, причем скорость наращивания становится значительно выше, чем в стационарном электролите. Понижение температуры электролита позволяет еще больше увеличить выход по току, при чем при проточном электролите твердость и износостойкость хромовых покрытий заметно вьлше, чем в стационарных электролитахГ Процесс нанесения защитно-декора тивного хромирования на крупногабаритные обрабатываемые изделия 13 осуществляют в течение 4-5 мкн, причем электролит постоянно перекачивают через трубопроводы 27 и 28 в дополнительный бак циркуляционной системы не показан). Временный интервал для осуществления процесса нанесения защитнодекоративного хромирования от 4 до 5 мин задается через реле времени (не показано). Так как реле времени электрически связано через промежуточное реле (не показано с пневматическим распределением 14, то по истечений указанного временного интервала, равного 4-5 мин, реле времени выдает исполнительную команду через промежуточное реле для автоматического открывания выпускного клапана пневматического распределителя 14. После осуществления процесса открывания выпускного клапана сжатый воздух из эластичной камеры 10 приспособления для подъема и опускания внутренней технологической емкости ь стравливается в окружающую атмосферу. Эластичная камера 10, угленьшаясь в объеме за счет сжимания боковых гофрированных стенок эластичной к.амеры 10, начинает плавно опускать внутреннюю технологическую емкость 6 по вертикали вниз до крайней нижней точки по боковым направлякяцим 5. При достижении внутренней технологической емкости б крайней нижней точки верхний концевой выключатель 1а вступает в контакт с верхней частью бокового кронштейна 17, жестко связанного своей верхней частью с наружной боковой стенкой внутренней технологической емкости б, В момент контакта верхний концевой выключатель 1« выдает исполнительную команду на выпускной клапан пневматического распределителя 14. Выпускной клапан пневматического распределителя 14 автоматически перекрывает выброс в атмосферу сжатого воздуха из эластичной камеры 10 приспособления для подъема и опускания внутренней технологической емкости ь. После съема крупногабаритных обработанных деталей 13 и осуществления процесса их сушки цикл навески крупногабаритных обрабатываемых изделий 13 и дальнейшего их гальванического покрытия повторяется. Предлагаемое устройство для гальванического покрытия деталей просто в изготовлении, обслуживании и надежно в работе, его конструктивное выполнение позволяет исключить в механизме транспортирования деталей наличие устройства для погружения крупногабаритных обрабатываемых де- талей во внутренние технологические ванны и подъема их из последних, так как процессы погружения крупногабаритных обрабатываемых деталей во внутренние технологические ванны и подъема их из последних осуществляется за счет подъема или опускания каждо11 из внутренних технологических ванн посредством включения в рабочую схему предлагаемого устройства специального приспособления для подъема и опускания внутренней технологической ванны, выполненного в виде эластичной камеры со

сжатым воздухом и гофрированными боковыми стен нами, причем указанная эластичная камера расположена.во внутренней полости нижней секции внутренней технологической ванны, жестко связана верхним торцом с нижней плоскостью днища верхней секции внутренней технологической ванны и соединена посредством гибкого lanaHra. с пневматическим распределителем, что позволяет автоматизировать непосредственно весь технологический процесс гальванического покрытия деталей. Кроме того, изобретение позволяет значительно удешевить технологию изготовления, повысить эксплуатационную надежност и долговечность предлагаемого устройства, а также снизить от 20 до 25%} его себестоимость за счет значительного упрощения конструкции. Отсутствие в предлагаемой конструкции устройства для гальванического покрытия различных подвижных электродов позволяет осуществлять качест-фвенные покрытия изделий с несимметриными сложныгли повехностями.

Использование изобретения дает возможность осуществлять быструю регулировку расстояния между анодными пластинами и крупногабаритны,1.01 обрабатываемыми деталями, что делает устройство для гальванического покрытия деталей более универсальным и позволяет применять его в автоматических г;альванических линиях с различными процессами, где транспортировка крупногабаритных обрабатывае1лых деталей осуществляется механизмами транспортирования деталей, а для обеспечения более высокого качества обработки крупногабаритных деталей выбирают оптимальное расположение анодных пластин при минимальных затратах времени и энергоресурсов, что значительно расширяет область его применения.

Экономический эффект от максимального использования предлагаемого устройства составит 750 тыс.руб.в год.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванического покрытия деталей | 1982 |

|

SU1082869A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| Способ поддержания уровня нагреваемого электролита ванны, работающей "под током" | 2016 |

|

RU2632727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2165480C1 |

| Установка для гальванической обработки | 1981 |

|

SU950805A1 |

| Установка для нанесения гальванических покрытий на мелкие детали | 1981 |

|

SU996528A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛА ОКУНАНИЕМ И СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛА | 1998 |

|

RU2196717C2 |

| СПОСОБ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ НАГРЕВАЕМЫХ ЭЛЕКТРОЛИТОВ ВАНН, РАБОТАЮЩИХ "ПОД ТОКОМ" | 2015 |

|

RU2599314C1 |

УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ДКТАМЕЙ, содержащее механизм транспортирования деталей, ванны, расположенные по замкнутой технологической линии, каждая из которых выполнена в виде внешнего резервуара с внутренней технологической емкостью, телескопически установленной во внутренней полости внешнего резервуара с возможностью вертикального возвратно-поступательного перемещения, анодные пластины и пневматический распределителе, о тличающееся тем, что, с целью уменьшения металлоемкости устройства, повышения эксплуатационной надежности и расширения технологичности, внутренняя технологическая емкость снабжена горизонтальной перегородкой, разделяющей ее на секции, нижняя из которых выполнена без дна и снабжена приспособлением для подъема и опускания внутренней технологической емкости, выполненным в виде эластичной камеры с гофрированными боковьали стенками, расположенной во внутренней полости нижней секции внутренней технологи ческой емкости, причем эластичная .камера соединена посредством гибкого шланга с пневматическим распределителем.

ф т

/

Г Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для групповой гальванической обработки изделий | 1977 |

|

SU751842A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-01-30—Публикация

1982-04-09—Подача