Область техники

Заявляемое изобретение относится к области материаловедения, а именно, к способам получения двухслойных структур, состоящих из светопоглощающего слоя галогенидного полупроводника состава АВХ3 и находящегося в контакте с ним слоя электропроводящего материала, для использования в качестве компонента фотоэлектрических устройств, в частности, твердотельных, в том числе тонкопленочных, гибких или тандемных солнечных элементов, а также оптоэлектронных и светоизлучающих устройств.

Уровень техники

Из уровня техники известны способы получения тонких пленок или слоев галогенидных полупроводников состава АВХ3, а также способы получения слоев электропроводящих материалов на их поверхности. В современном научном сообществе металл - галогенидные полупроводники АВХ3 традиционно называют галогенидными перовскитами (halide perovskites), поскольку большинство таких кристаллических соединений относятся к структурному типу перовскита, а также гибридными или органо-неорганическими перовскитами (hybrid organic-inorganic perovskites), поскольку многие галогенидные полупроводники состава АВХ3 содержат органические катионы А+, а солнечные элементы на их основе называют перовскитными солнечными элементами (perovskite solar cells).

Из уровня техники известно изобретение CN 106953015 A «Способ изготовления высокоэффективного перовскитного солнечного элемента большой площади». Данное решение относится к способам создания тонкопленочных твердотельных солнечных элементов на основе светопоглощающих материалов состава АМХ3. Способ включает следующие стадии: 1) нанесение на поверхность проводящего субстрата дырочнопроводящего слоя фталоцианина меди; 2) нанесение на поверхность предыдущего слоя йодида свинца из раствора; 3) химическое осаждение из газовой фазы метиламмоний йодида на слой PbI2 при температуре 120-175°С с получением слоя перовскита; 4) нанесение транспортного электрон-проводящего слоя из фуллеренов; 5) нанесение металлического электода.

Недостатком вышеуказанного способа создания тонкопленочных твердотельных солнечных элементов на основе АМХ3 является последовательное многостадийное нанесение функциональных слоев, при этом каждая из стадий включает дополнительные этапы (например, подготовки раствора прекурсора, предобработки поверхности предыдущего слоя), что увеличивает вероятность ошибок, снижая тем самым надежность технологии, а также делает технологический процесс более энерго- и времязатратным, дорогим и недостаточно эффективным.

В статье «Композит углеродные нанотрубки/полимер в качестве высокостабильного дырочнопроводящего слоя для перовскитных солнечных элементов», 2015, Северин Н. Хабисройтингер, Генри Дж. Снайс и др. описан способ получения перовскитного солнечного элемента с композитным углеродным электродом, состоящим из углеродных нанотрубок распределенных в объеме непроводящего полимера. Реализация описанного способа включает следующие ключевые стадии: на поверхность мезопористого слоя TiO2 из раствора наносится светопоглощающий слой перовскита CH3NH3PbI3, на поверхность слоя перовскита из раствора наносится слой полимера (РММА) с распределенными в нем углеродными нанотрубками. За счет присутствия нанотрубок верхний слой является электропроводящим и обеспечивает доставку дырок к катоду в конечном солнечном элементе. Достоинством метода является использование композитного дырочнопроводящего слоя на основе полимерной матрицы, что способствует значительному повышению стабильности перовскитного солнечного элемента, а также нанесение дырочнопроводящего слоя и герметизирующего слоя за одну стадию, что делает технологию более простой и надежной.

Недостатком вышеуказанного способа является использование растворного метода нанесения светопоглощающего слоя полупроводника CH3NH3PbI3. Растворы свинца обладают крайне высокой нейротоксичностью, что создает значительные риски для жизни и здоровья работников, повышает экологические риски. Кроме того, растворные методы практически не могут быть масштабируемы для нанесения покрытия на большую площадь, что требуется для успешного внедрения и коммерциализации технологии. Фундаментальной проблемой представленного метода является невозможность обеспечить развитую поверхность раздела светопоглощающего и дырочнопроводящего слоя и высокую площадь контакта для максимально эффективного транспорта носителей заряда к электроду.

Наиболее близким по технической сущности к заявляемому изобретению является способ создания перовскитного солнечного элемента с углеродным электродом из частиц сажи, полученной при горении парафиновой свечи, раскрытый в статье «Экономически эффективные контактные солнечные элементы использующие свечную сажу для экстракции дырок из амбиполярного перовскита», авторы - Чжанхуа Вэй, Шихе Янг и другие, 2014 год, в журнале «Energy & Environmental Science» (doi: 10.1039/C4EE01983K). Реализация способа включает следующие ключевые стадии: 1) формирование на поверхности слоя электрон-проводящего материала (например, TiO2) слоя PbI2 посредством нанесения раствора на подложку, 2) нанесение на его поверхность реакционной пасты содержащей частицы углерода (сажи) и йодид метиламмония (CH3NH3I), при этом йодид метиламмония реагирует с PbI2, с образованием галогенидного перовскита CH3NH3PbI3. В результате получают структуру, содержащую слой электрон-проводящего материала (анода), поверх которого находится слой светопоглощающего материала - CH3NH3PbI3, покрытый слоем углерода с дырочным типом проводимости (катод). На основе полученной структуры создали солнечные элементы с КПД до 11%.

Недостатком вышеуказанного способа является использование в качестве прекурсора перовскита йодида свинца PbI2, который наносится из раствора. Известно, что получить однородный сплошной слой PbI2 или иного подобного прекурсора на большой площади с использованием растворных методов затруднительно. Используемые в предложенном способе стадии кристаллизации пленок APbX3 или его прекурсоров из растворов являются сложными в техническом исполнении, характеризуются низкой воспроизводимостью и не могут быть адаптированы для нанесения слоя APbX3 на поверхности большой площади. Реакция конверсии йодида свинца под действием йодида метиламмония в перовскит протекает медленно и имеет низкую движущую силу (энергия Гиббса равна нулю), поэтому может протекать не до конца. Кроме того, применение растворных прекурсоров тяжелых металлов, в частности свинца, является крайне опасным, создает риски для жизни и здоровья работников, повышает экологические риски производства.

Раскрытие изобретения

Технической проблемой является необходимость преодоления недостатков, присущих известным аналогам и прототипу за счет создания более простого, технологичного и экологичного способа формирования двухслойных структур, имеющих светопоглощающий электропроводящий слой АВХ3, обеспечивающего возможность его применения на больших площадях для получения основного компонента солнечных элементов, а также оптоэлектронных и светоизлучающих устройств.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в упрощении технологии формирования двуслойных структур и повышении ее безопасности, за счет использования в качестве источника компонента В слоя металла, т.е. безопасного прекурсора, который может быть нанесен на поверхность большой площади. Кроме того, способ предполагает одновременное формирование слоя и АВХ3 и транспортного (электрон-/дырочнопроводящего) слоя, что позволяет добиться взаимного проникновения материалов в области границы раздела слоев, повышая площадь эффективного контакта.

Поставленная задача решается тем, что в способе получения двухслойных светопоглощающих электропроводящих структур, содержащих слой светопоглощающего материала состава АВХ3, в состав которых входят компонент А в виде однозарядного катиона А+, выбранного из катионов метиламмония CH3NH3+, формамидиния (NH2)2СН+, гуанидиния С(NH2)3+, Cs+, Rb+, а также их смесей, и компонент В в виде поливалентного катиона, выбранного из Pb, Sn, Bi, а также их смесей, компонент X в виде однозарядного аниона X-, выбранного из Cl-, Br-, I-, и примыкающий к нему электропроводящий слой, содержащий электропроводящий компонент D, согласно техническому решению, на подложке-носителе формируют равномерный слой-М прекурсора компонента В, поверх которого формируют или наносят предварительно сформированнный равномерный слой-N, содержащий электропроводящий компонент D или его прекурсор, а также реакционные компоненты АХ или смесь АХ и Х2, после чего слои выдерживают в течение времени, обеспечивающем полное протекание реакции между прекурсором компонента В и реакционными компонентами слоя-N с образованием слоя целевого соединения АВХ3, в результате чего получают двухслойную светопоглощающую электропроводящую структуру.

Средняя толщина слоя-М прекурсора компонента В определяется отношением молярных объемов конечного целевого соединения АВХ3 и прекурсора компонента В, при этом толщина слоя АВХ3 составляет от 100 нм до 5 мкм. В частности, прекурсор компонента В наносят методом вакуумного напыления или электрохимического осаждения или методом химического осаждения из жидкой или газообразной фазы.

Концентрации реакционных компонентов АХ или смеси АХ и Х2 в слое-N выбирают с обеспечением превышения количества вещества компонента АХ на единицу площади подложки-носителя над количеством вещества компонента В на единицу площади подложки-носителя.

В частном случае в состав слоя-N дополнительно вводят нейтральный неэлектропроводящий связующий компонент Е, являющийся матрицей, в которой распределен электропроводящий материал D, при этом компонент Е не удаляют вместе с избытком реакционных компонентов. В качестве компонента Е используют полимер, химически не взаимодействующий с АВХ3 и с материалом D, например, полиметилметакрилат или полиэтиленокид или поливинилпирролидон.

В частном случае реализации предложенного способа слой-N формируют распределением по поверхности слоя М раствора, содержащего компонент D или его прекурсор, а также реакционные компоненты АХ или смесь АХ и Х2, или коллоидного раствора указанных компонентов, или золя или геля на их основе с использованием методов струйной печати, трафаретной печати, спин-коатинга, метода нанесения покрытия погружением, метода аэрозольного распыления, в частности, ультразвукового распыления, распыления через форсунку, электро-распыления, аэрозольно-струйной печати.

В качестве электропроводящего материала D в составе слоя-N используют материалы с дырочным типом проводимости, в том числе используют полимеры или сополимеры или углеродные электропроводящие материалы, обладающие собственной электропроводностью не менее 10-7 См/см2. В частности, в качестве материала D с дырочным типом проводимости используют политриариламины, в том числе замещенные, поли(3,4-этилендиокситиофен)-полистиролсульфонаты. В качестве углеродного (нано)материала с дырочным типом проводимости используют углеродные нанотрубки, в том числе одностенные, многостенные, модифицированные заместителями, оксид графена, частично восстановленный оксид графена, аморфный углерод, измельченный графит, а также композитные и наноструктурированные материалы на основе перечисленных углеродных материалов. Кроме того, в качестве материала D с дырочным типом проводимости используют полимер или сополимер, обладающий собственной электропроводностью менее 10-8 См/см2, при этом в присутствии компонента Х2 или смеси компонентов АХ и Х2 обладающий дырочной проводимостью превышающей собственную в 10 и более раз, в частности, для этого используют комплексы политиофенов с йодом.

Также в качестве электропроводящего материала D в составе слоя-N используют материал с электронным типом проводимости, в частности, углеродный электрон-проводящий материал, например, фуллерены и их производные.

После завершения реакционной конверсии слоя-М в слой АВХ3, слой-N могут подвергать дополнительной обработке, в часности для удаления избытка компонентов АХ или Х2 или их смеси. Например, удаление избытка непрореагировавших компонентов АХ или Х2 или их смеси проводят путем обработки слоя-N растворителем нейтральным по отношению к соединению АВХ3 и не растворяющего его. При этом обработку растворителем осуществляют промыванием полученной двухслойной структуры в растворителе, накалыванием растворителя на ее поверхность, методом спин-коатинга, обмакивания ее в растворитель. Кроме того, удаление избытка непрореагировавших компонентов АХ или Х2 или из смеси проводят путем вакуумной или термической обработки, приводящей к испарению или сублимации избытка указанных компонентов.

Частный вариант реализации предложенного способа отличается тем, что слой-N формируют на поверхности вспомогательной подложки с использованием жидкофазной композиции в виде раствора компонента D или его прекурсора, а также компонентов АХ или Х2 или их смесей или коллоидного раствора указанных компонентов, или золя или геля на их основе, с использованием методов струйной печати, трафаретной печати, спин-коатинга, метода нанесения покрытия погружением, метода аэрозольного распыления, в частности, ультразвукового распыления, распыления через форсунку, электро-распыления, аэрозольно-струйной печати. В данном варианте слой-N наносят на поверхность слоя-М посредством наложения вспомогательной подложки со слой-N на поверхность слоя-М и приложения внешнего давления для достижения плотного контакта слоев вдоль всей поверхности наложения. В частном случае реализации, слой-N наносят на поверхность слоя-М с использованием рулонной технологии печати.

Краткое описание чертежей

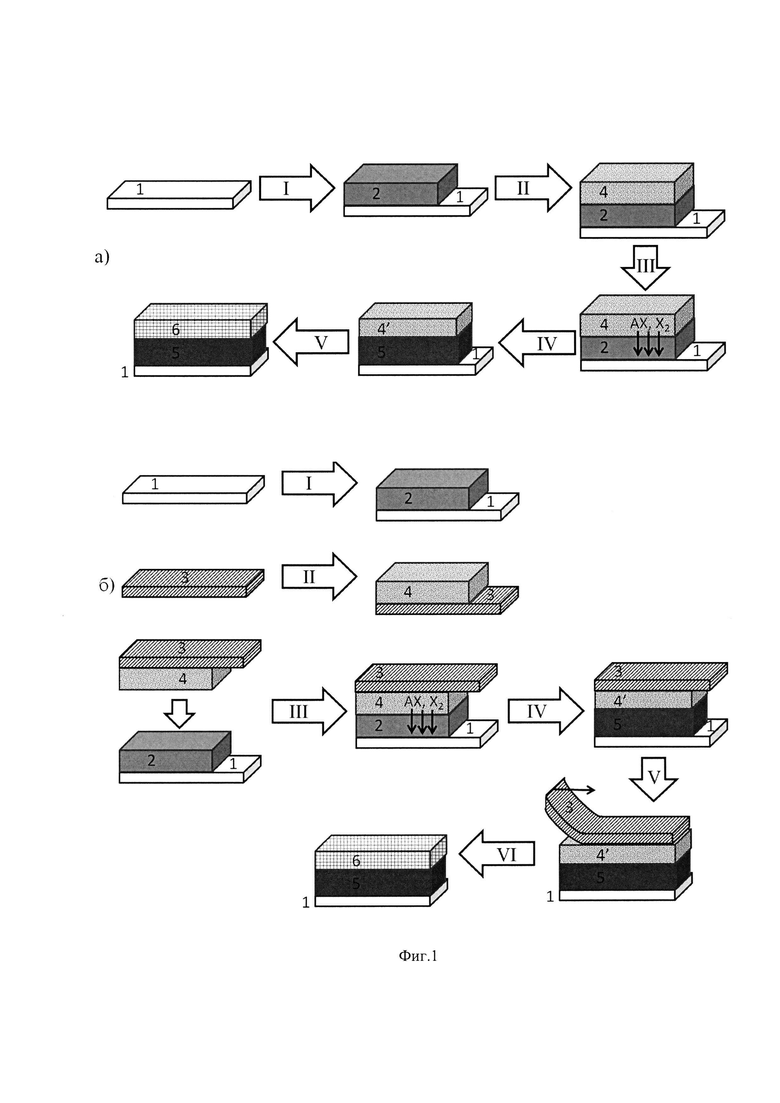

Заявляемое изобретение поясняется схематичным изображением, характеризующим последовательность действий заявляемого способа получения указанных двухслойных светопоглощающих электропроводящих структур (фиг. 1).

Позициями обозначены:

1 - подложка-носитель,

2 - слой-М прекурсора компонента В, где В=Pb, Sn, Bi или сплав или слоистая структура на их основе

3 - вспомогательная подложка,

4 - слой-N, содержащий электропроводящий компонент D или его прекурсор, а также реакционные компоненты АХ или смесь АХ и Х2

4' - слой-N, измененного состав за счет расхода компонентов АХ, Х2 на реакцию конверсии пленки прекурсора В,

5 - слоя галогенидного полупроводника состава АВХ3,

6 - электропроводящий слой, содержащий электропроводящий компонент D.

Осуществление изобретения

Заявляемый способ, раскрытый в п. 1 формулы изобретения может быть дополнен признаками, отраженными в зависимых п. 7 и п. 22 указанной формулы. На фиг. 1 схематично представлены возможные реаллизации заявляемого способа с учетом признаков по п. 7 (вариант «а») и с учетом признаков по п. 22 (вариант «б»), при этом римскими цифрами отмечены соответствующие этапы протекающих процессов

В рамках варианта «а» можно выделить следующие основные этапы процесса получения указанных двухслойных светопоглощающих электропроводящих структур:

I) формирование слоя-М прекурсора компонента В, где В=Pb, Sn, Bi или сплав или слоистая структура на их основе, на подложке-носителе

II) формирование слоя-N, содержащего электропроводящий компонент D или его прекурсор, а также реакционные компоненты АХ или смесь АХ и Х2 на поверхности слоя-М

III) процесс конверсии слоя-М прекурсора компонента В посредством реакции между прекурсором компонента В и реакционными компонентами слоя-N с образованием соединения АВХ3,

IV) завершение реакционной конверсии слоя-М, образование слоя АВХ3,

V) Дополнительная обработка слоя-N, в частности удаление избытка компонентов АХ или смесь АХ и Х2, образование электропроводящего слоя, содержащего электропроводящий компонент D

В рамках варианта «б» можно выделить следующие основные этапы процесса получения указанных двухслойных светопоглощающих электропроводящих структур:

I) формирование слоя-М прекурсора компонента В, где В=Pb, Sn, Bi или сплав или слоистая структура на их основе, на подложке-носителе,

II) формирование слоя-N, содержащего электропроводящий компонент D или его прекурсор, а также реакционные компоненты АХ или смесь АХ и Х2 на поверхности вспомогательной подложки (3),

III) приведение в контакт слоя-М прекурсора компонента В и предварительно сформированнного слоя-N,

IV) процесс конверсии слоя-М прекурсора компонента В посредством реакции между прекурсором компонента В и реакционными компонентами слоя-N с образованием соединения АВХ3,

V) завершение реакционной конверсии слоя-М, образование слоя АВХ3 и удаление вспомогательной подложки

VI) Дополнительная обработка слоя-N, в частности удаление избытка компонентов АХ или смесь АХ и Х2, образование электропроводящего слоя, содержащего электропроводящий компонент D

На первом этапе в рамках вариантов «а» и «б» на поверхности подложки-носителя формируют слой прекурсора компонента В. При этом в качестве подложки-носителя может использоваться стекло, оксид олова, в том числе легированный фтором оксид олова, оксид титана, а также слои указанных материалов на стекле, кроме того используют композитные материалы и гибкие подложки из полимеров, в том числе прозрачных и проводящих полимеров. Материал подложки-носителя преимущественно выбирают аналогичным с материалами, используемыми при конструировании перовскитных солнечных элементов и других фотоэлектрических устройств. Обычно в таких устройствах слой АВХ3 наносится на поверхность слоя прозрачного электрон-проводящего материала (оксида олова или оксида титана) нанесенного поверх стекла, однако для тестовых экспериментов наиболее часто используют очищенную поверхность чистого стекла. В общем случае, предполагается, что подложка-носитель содержит все необходимые для создания готового устройства (солнечного элемента, светодиода) функциональные слои кроме слоя светопоглощающего материала АВХ3 и вышележащих функциональных слоев.

Перед нанесением слоя прекурсора компонента В поверхность стекла (или стекла, покрытого проводящим оксидом) очищали в водном растворе поверхностно-активного вещества с использованием ультразвука, промывали дистиллированной водой и очищали озоновой плазмой.

В качестве прекурсора компонента В используют пленку металла - Pb, Sn, Bi или их сплава или слоистой структуры на их основе, а также пленки, состоящие из оксида или соли указанных металлов или их смеси. Прекурсор компонента В может быть нанесен методом вакуумного напыления, электрохимического осаждения, методом химического осаждения из газовой фазы или другими методами.

Наиболее удобным и технологичным является применение в качестве прекурсора компонента В металла. Способы нанесения металлических пленок заданной толщины хорошо известны, широко распространены и доступны. В частности, при лабораторных испытаниях пригодности предложенного метода для нанесения пленок свинца и олова на различные подложки применяли установку термического напыления в вакууме. При этом в вакуумную камеру помещали очищенную подложку и закрепляли на крышке камеры на заданном расстоянии от нагревательного тигля, вносили в нагревательный тигель навеску металла известной массы, вакуумировали камеру и включали нагрев тигля, подавая заданный ток на его обмотки, после разогрева тигля, открывали шаттер и начинали напыление. Напыление при заданном токе продолжали до полной сублимации навески. Точную зависимость толщины напыленного слоя металла от массы навески построили по данным растровой электронной микроскопии и другим методам. Далее пленки металлов заданной толщины получали внесением в тигель навески металла нужной массы.

На второй этапе на поверхности вспомогательной подложки или поверхности слоя-М формируют слой-N, содержащий в качестве основного компонента электропроводящий материал D, который может обладать как дырочным, так и электронным типом проводимости, а также может содержать дополнительные нейтральные неэлектропроводящие компоненты и материалы, выполняющие вспомогательные функции. Также слой-N должен содержать компонент АХ или Х2 или их смесь в заданном соотношении и концентрации, распределение данных компонентов по поверхности слоя должно быть равномерным, что обеспечивает равномерность протекания реакции с прекурсором компонента В вдоль всей границы раздела в области контакта. При этом возможно использовать как равномерное так и градиентное распределение компонентов АХ и Х2 по глубине слоя-N. Дополнительные неэлектропроводящие компоненты и материалы слоя-N не должны обладать реакционной способностью по отношению к прекурсорам АХ, Х2 и их смеси, прекурсорам компонента В, а также к итоговому материалу АВХ3.

Если слой прекурсора компонента В был нанесен на поверхность электрон-проводящего слоя, то в качестве электропроводящего материала D в составе слоя-N используют материалы с дырочной проводимостью:

1) на основе электропроводящего полимера или сополимера, обладающего собственной высокой электропроводностью. Например, политриариламины, поли(3,4-этилендиокситиофен)-полистиролсульфонат;

2) на основе углеродного электропроводящего материала. Например, углеродные нанотрубки (в том числе одностенные, многостенные, модифицированные заместителями), оксид графена, частично восстановленный оксид графена, аморфный углерод, измельченный графит, а также композитные и наноструктурированные материалы на основе перечисленных углеродных материалов;

3) на основе электропроводящего полимера или сополимера, обладающего низкой собственной электропроводностью, однако высокой дырочной проводимостью в виде комплекса с компонентом Х2 или смесью компонентов АХ и Х2. Например, комплексы политиофенов с йодом.

Если слой прекурсора компонента В был нанесен на поверхность проводящего слоя с дырочным типом проводимости, то в качестве электропроводящего материала D в составе слоя-N используют материалы с электронной проводимостью:

1) на основе углеродного электрон-проводящего материала, например, фуллерены и их производные.

2) на основе полимера или сополимера, обладающего собственной высокой электронной проводимостью.

В качестве вспомогательного неэлектропроводящего компонента Е используют органический полимер. Вспомогательный компонент Е несет как функциональные свойства, т.е. служит в качестве матрицы или каркаса для распределенного в нем электропроводящего компонента D, так и в качестве наполнителя, обеспечивающего возможность распределения (в том числе растворения) прекурсоров АХ, Х2 и их смеси в объеме слоя-N. Указанный компонент Е имеет также защитную функцию, в частности, препятствует диффузии компонентов окружающей среды (воды, кислорода), вызывающих деградацию слоя АВХ3, к данному слою.

Следует отметить, что технологически процесс формирования слоя-N на вспомогательной подложке или поверхности слоя-М полностью идентичен и может быть осуществлен с использованием одних и тех же методов и композиций реагентов.

Непосредственно при лабораторных испытаниях пригодности предложенного метода для формирования слоя-N на вспомогательной подложки или поверхности слоя-М использовали жидкостные композиции на основе коллоидов и суспензий углеродных электропроводящих (нано)материалов с массовой концентраций 30% и менее в растворах полимеров (олиэтиленоксида, полистирола, поливинилпирролидона) и прекурсоров АХ и Х2 в органических растворителях. Концентрации полимеров (вспомогательного неэлектропроводящего компонента Е) брали от 1 до 10%, руководствуясь тем критерием, что концентрация полимеров не должна превышать концентрацию электропроводящего компонента в используемой жидкостной композиции более чем в 2 раза, в противном случае проводимость полученного слоя будет снижаться.

В приведенных примерах реализации изобретения, слой-N наносили методом спин-коатинга (spin-coating): жидкую композицию на основе диспергированных в растворе, содержащем реакционные компоненты АХ и Х2 и в частных случаях полимер, частиц электропроводящего материала (нанотрубок, фуллеренов) в органическом растворителе наносили вспомогательную подложку, закрепленную на вращающейся площадке прибора (спин-коатера). При этом раствор равномерно распределялся по подложке (или слою прекурсора компонента В), а летучий органический растворитель (хлороформ, спирт, хлорбензол) быстро испарялся в ходе вращения. В результате формировался твердый слой-N, состоящий из частиц электропроводящего материала с распределенными между ними компонентами АХ и Х2. Количество и соотношение компонентов АХ и Х2 в результирующей пленке (слое-N) пропорционально их исходной известной концентрации в растворе, за счет этого в дальнейшем осуществлялся подбор оптимальной их концентрации для обеспечения полной конверсии слоя прекурсора компонента В в однофазный слой состава АВХ3.

Также формирование слоя-N возможно с использованием следующих аналогичных методов: струйной печати, трафаретной печати, метода спин-коатинга, метода нанесения покрытия погружением (дип-коатинга), метода аэрозольного распыления, в частности, ультразвукового распыления, распыления через форсунку, электрораспыления, аэрозольно-струйной печати. Данные методы нанесения тонких пленок из жидкофазных композиций хорошо известны, доступны и широко распространены.

В частном случае реализации изобретения, в качестве вспомогательного неэлектропроводящего материала слоя-N могут быть использованы следующие органические полимеры или олигомеры различной молекулярной массы: этилцеллюлоза, полиэтиленоксид (или полиэтиленгликоль), поливинилпирролидон, полилактид, ацетат целлюлозы, полисульфон, ароматический полиамид, полистирол, крахмал, включая гомологи указанных полимеров с алкильными и алкоксильными заместителями с длинной цепи от 1 до 3 атомов углерода, а также смеси указанных материалов.

В случае реализации способа по варианту «б» на третьем этапе сформированный на поверхности вспомогательной подложки слой-N приводят в соприкосновение со слоем-М прекурсора компонента В посредством прецизионного наложения вспомогательной подложки на поверхность подложки-носителя и применения внешнего давления для достижения плотного контакта вдоль всей поверхности наложения. Плотный контакт вдоль всей границы раздела слой-N и слоя прекурсора компонента В достигается благодаря способности слоя-N деформироваться под незначительным давлением, при этом нижележащий плотный слой прекурсора компонента В остается неизменным (недеформированным).

В случае реализации способа по варианту «б» на четвертом этапе в результате приведения указанных слоев в плотный контакт на границе раздела слоев начинается реакция между реакционными компонентами АХ и Х2 (распределены в слое-N) и прекурсором компонента В с образованием соединения АВХ3.

Идентичные химические процессы начинаются на третьем этапе в случае реализации предложенного способа по варианту «а».

Поскольку в обоих случаях слой-N и нижележащий слой-М прекурсора компонента В находятся в твердом состоянии независимо от варианта реализации реакция образования АВХ3 протекает в диффузионном режиме, т.е. ее скорость контролируется скоростью диффузии компонентов АХ и Х2 к границе раздела слоев.

Непосредственно при лабораторных испытаниях пригодности предложенного метода в качестве прекурсора компонента В использовали свинец, олово или их сплавы, а соотношение реакционных компонентов АХ и Х2 в слое-N брали в диапазоне от 1.2 до 3. После приведения слоев в контакт протекала реакция:

В+АХ+Х2=АВХ3

Полная конверсия слоя металла (прекурсора компонента В) в однофазный слой состава АВХ3, в случае проведения процесса при температурах от 30 до 50С, наступала в среднем за 5-20 минут при использовании пленок металла толщиной от 30 до 100 нм. Невысокая скорость конверсии связана с диффузионным характером протекания реакции на границе двух твердых слоев. Диффузионный режим протекания реакции позволяет при данной температуре и данной концентрации компонентов АХ и Х2 в слое-N легко контролировать степень протекания реакции конверсии, задавая лишь время контакта слоев. Таким образом, в предложенном способе обеспечивается дозирование необходимого для полной конверсии количества компонента АХ или смеси АХ и Х2 для образования стехиометричного однофазного кристаллического материала АВХ3 с соотношением катионов и анионов (например, метиламмония и формамидиния) задаваемым исходным соотношением данных компонентов в составе слоя-N.

Равномерное распределение прекурсора компонента В в слое по площади подложки-носителя и равномерное распределение компонентов АХ и Х2 по площади слоя-N обеспечивает формирование сплошной пленки АВХ3 с равномерным стехиометричным распределением компонентов А, В, X по всей поверхности подложки-носителя.

Необходимо отметить, что толщина полученной пленки АВХ3 определяется исключительно толщиной исходной пленки прекурсора компонента В, Поскольку мольный объем кристаллического соединения состава АВХ3 значительно больше мольного объема прекурсора компонента В (например, металлического свинца), конверсия компонента В в АВХ3 приводит к увеличению толщины пленки и движению границы раздела слоев в направлении перпендикулярном к поверхности подложки-носителя (твердой, не деформируемой), т.е. в направлении расположенного выше слоя-N. В результате достигается взаимное проникновение («срастание») слоя светопоглощающего полупроводника АВХ3 и расположенного выше слоя электропроводящего материала. Плотный контакт слоя электропроводящего материала, служащего для транспорта носителей заряда генерированных в слое светопоглощающего полупроводника АВХ3, является фундаментально необходимым условием достижения высокого тока открытой цепи солнечных элементов. Для увеличения области взаимного проникновения данных слоев оптимальным является использование в качестве электропроводящего компонента наноматериалов из частиц существенно несимметричной формы, например, углеродных нанотрубок, пластинок графена и оксида графена.

Следует отметить, что одновременно с процессом реакционного формирования слоя АВХ3 состав расположенного поверх его слоя-N, отдавая избыток реакционных компонентов, приближается по своему составу к целевому электропроводящему слою. Принципиально, в случае одновременного достижения полного расходования реакционных компонентов АХ и Х2 и формирования однофазного слоя светопоглощающего полупроводника АВХ3 процесс формирования целевой двухслойной светопоглощающей электропроводящей структуры завершается на данном этапе. В случае реализации способа по варианту «б», технически после этого требуется лишь удаление вспомогательной подложки (пятый этап), на поверхности которой был нанесен слой-N, если она не была удалена ранее.

Пятый этап предложенного способа при реализации по варианту «а» и соответственно шестой этап при реализации по варианту «б» идентичны и заключается в дополнительной обработке или пост-обработке полученной двухслойной структуры, состоящей из (нижележащего) сформированного слоя APbX3 и вышележащего слоя-N, обедненного компонентами АХ и Х2 за счет их расхода на предыдущих стадиях при образовании слоя APbX3. Данный этап служит для завершения формирования вышележащего электропроводящего слоя, содержащего электропроводящий компонент D и придания ему окончательного состава и свойств. На этом этапе из состава слоя электропроводящего слоя удаляют избыток компонентов АХ и Х2 (в случае его наличия), в случае необходимости удаляют полностью или частично вспомогательный неэлектропроводящий компонент Е, а также осуществляют дополнительное легирование материала электропроводящего слоя.

Таким образом, данный этап служит для преобразования слоя-N, изменившего состав после конверсии, в конечного состава электропроводящий слой целевой двухслойной структуры. Следует отметить, что принципиально слой-N и электропроводящий слой конечного состава различаются лишь наличием в перовом реакционных компонентов АХ и Х2. В случае полного расходования данных компонентов на реакционную конверсию слоя прекурсора В в слой APbX3, состав результирующего слоя-N и конечного электропроводящего слоя оказывается идентичным. В данном случае дополнительная обработка не производится.

В частных случаях реализации изобретения, полученная в результате описанного технологического процесса двухслойная структура (АВХ3 и электропроводящий слой) может быть подвергнута дополнительной обработке. Для удаления избытка непрореагировавших компонентов АХ или Х2 или их смеси в составе слоя материала D может быть использована промывка с применением подходящих растворителей, не взаимодействующих с материалом D и нижележащим слоем АВХ3. Кроме того, может применяться дополнительная стадия отжига в температурном диапазоне оптимальном для данной пары материалов АВХ3 и D и не превышающем диапазон термической устойчивости по крайней мере одного из материалов.

В качестве примера конкретного выполнения ниже приведены сведения о реализации заявляемого способа при получении двухслойных структур вида «слой галогенидного перовскита APbX3» и «слой электропроводящего материала».

Пример 1.

На пластинку стекла, покрытого слоем легированного фтором оксида олова SnO2 (подложка-носитель), площадью 2 см2 методом термического испарения нанесли пленку металлического свинца (слой-М прекурсора компонента В) толщиной 82 нм. На поверхность сформированной пленки металлического свинца методом методом спин-коатинга нанесли жидкофазную композицию на основе смеси хлорбензола и этанола, содержащую 0.08 г/мл многостенных углеродных нанотрубок - мУНТ (диаметр 72,0±0,45 нм), 0.06 г/мл полиэтиленоксида (М = 40000), 75 мг/мл йода I2 и 30 мг/мл йодида метиламмония CH3NH3I. Полученную двухслойную пленку отожгли на плитке при 50°С в течение 11 минут. Момент завершения конверсии фиксировали по исчезновению характерного металлического блеска пленки свинца на любом участке прозрачной подложки-носителя, при этом на поверхности подложки-носителя оставалась лишь однородный пленка насыщенного черного цвета характерного для CH3NH3PbI3, что однозначно свидетельствует об образовании однофазного слоя. По завершении конверсии поверхность вышележащего слоя-N промыли изопропанолом для удаления избытка реакционных компонентов и отожгли 20 минут при 110°С. Проводимость сформированного на поверхности CH3NH3PbI3 слоя м-УНТ с полиэтиленоксидом определили четырехконтактным методом, среднее значение электропроводности составило 2*10-3 См/см2. Таким образом, в результате получена двуслойная структура, включающая светопоглощающий слой состава АВХ3 и электропроводящий слой со значением электропроводности, сопоставимым с использованными материалами электропроводящих (дырочнопроводящих или электронпроводящих) слоев перовскитных солнечных элементов.

Пример 2

На пластинку стекла (подложка-носитель), площадью 4 см2 методом термического испарения нанесли пленку металлического свинца - Pb (слой-М прекурсора компонента В) толщиной 70 нм. На ее поверхность методом спин-коатинга нанесли суспензию (0.1 г/мл) многостенных углеродных нанотрубок диаметром 72,0±0,45 нм (электропроводящий компонент D) в растворе полистирола (0.07 г/мл) в смеси хлороформа и ацетон (1:1) с добавкой йода I2 (концентрация 0.04М) и йодида формамидиния (NH2)2CHI (концентрация 0.02М). В результате получили поверх пленки металлического свинца слой (слой-N) композита состава мУНТ-полистирол с распределенными в нем компонентами (NH2)2CHI - I2, после чего полученную структуру отожгли на плитке при 50°С в течение 15 минут для обеспечения протекания реакции: Pb+(NH2)2CHI+I2=(NH2)2CHPbI3. В качестве оптимальной концентрации компонентов CH3NH3I и I2 выбрали минимальную, обеспечивающую полную конверсию исходной пленки металлического свинца (Pb) в слой (NH2)2CHPbI3. После завершения конверсии полученную двухслойную структуру промыли 1 мл этанола и отожгли 50 минут при 160°С. В результате получили на поверхности подложки-носителя светопоглощающий слой перовскита (NH2)2CHPbI3 и расположенный поверх него электропроводящий (дырочнопроводящий слой) на основе мУНТ. Проводимость верхнего слоя полученной двухслойной структуры определили четырехконтактным методом, среднее значение электропроводности составило 4.2*10-3 См/см2.

Пример 3

На пластинку стекла, покрытого слоем дырочного полупроводника - политриариламина, площадью 4 см2 методом термического испарения нанесли пленку металлического свинца - Pb (слой-М прекурсора компонента В) толщиной 60 нм. На ее поверхность методом спин-коатинга нанесли суспензию (50 мг/мл) фуллеренов С60 (электропроводящий компонент D) в растворе полиметилметакрилата в смеси хлорбезол-ацетон (1:2) с добавкой йода I2 (концентрация 0.03М) и йодида метиламмония (концентрация 0.015М). В результате получили поверх пленки металлического свинца слой (слой-N) композита состава фуллерен-полиметилметакрилат, с распределенными в нем компонентами CH3NH3I - I2, после чего полученную структуру отожгли на плитке при 40°С в течение 20 минут для обеспечения протекания реакции: Pb+CH3NH3I+I2=CH3NH3PbI3. В качестве оптимальной концентрации компонентов CH3NH3I и I2 выбрали минимальную, обеспечивающую полную конверсию исходной пленки металлического свинца (Pb) в слой CH3NH3PbI3. После завершения конверсии полученную двухслойную структуру промыли 1 мл изопропанола и отожгли 10 минут при 110°С. В результате получили на поверхности подложки-носителя светопоглощающий слой перовскита CH3NH3PbI3 и расположенный поверх него электропроводящий композитный слой (электрон-проводящий слой) на основе фуллеренов.

Пример 4

На пластинку стекла (подложка-носитель) площадью 4 см2 методом термического испарения нанесли пленку металлического свинца - Pb (слой-М прекурсора компонента В) толщиной 60 нм. На ее поверхность методом спин-коатинга нанесли жидкофазную композицию, содержащую фуллерены С60 в количестве 40 мг/мл (электропроводящий компонент D), 25 мг/мл йода I2, 4 мг/мл йодида метиламмония CH3NH3I и 12 мг йодида формамидиния (NH2)2CHI в смеси растворителей хлорбезол-ацетон-изопропанол (1:1:3). При испарении из смеси растворителей в процессе спин-коатинга на поверхности пленки металлического свинца получили слой (слой-N) состоящий из фуллеренов и реакционной композиции состава ((NH2)2CH)0.75(CH3NH3)0.25In. После завершения вращения подложку переложили на плитку нагретую до 40°С, через 7 минут фиксировали исчезновение характерного металлического блеска пленки свинца на любом участке (полупрозрачной) подложки-носителя, свидетельствующее об образовании фазы (CH3NH3)х((NH2)2СН)yPbI3 со структурой перовскита. После этого отожгли полученную пленку 15 минут при 130°С в инертной атмосфере. Проводимость верхнего слоя фуллеренов полученной двухслойной структуры определили четырехконтактным методом, среднее значение электропроводности составило 5.7*10-4 См/см2.

Пример 5.

На пластинку стекла, покрытого слоем легированного фтором оксида олова SnO2 (подложка-носитель), площадью 2 см2 методом термического испарения нанесли пленку металлического свинца (слой-М прекурсора компонента В) толщиной 82 нм. На поверхность вспомогательной подложки из полиимида площадью 2 см2 нанесли методом спин-коатинга нанесли жидкофазную композицию на основе смеси хлорбензола и этанола, содержащую 0.08 г/мл многостенных углеродных нанотрубок - мУНТ (диаметр 72,0±0,45 нм), 0.06 г/мл поливинилпирролидона (М=40000), 40 мг/мл йода I2 и 15 мг/мл йодида метиламмония CH3NH3I. В результате получили композитную пленку на основе мУНТ, поливинилпирролидона и распределенных реакционных компонентов I2 и CH3NH3I. Подложку полиимида с полученной на ее поверхности пленкой (слой-N). Слои выдержали в прижатом состоянии в течение 15 мин при 50°С до полной конверсии металлического свинца в перовскит CH3NH3PbI3. Затем пленку полиимида осторожно удалили, оставив слой композита мУНТ-поливинилпирролидон невредимым. Затем пленку отожгли 2 мин при 100С, остудили и промыли 200 мкл сухого изопропанола. Проводимость сформированного на поверхности CH3NH3PbI3 композитного слоя м-УНТ-поливинилпирролидон определили четырехконтактным методом, среднее значение электропроводности составило 6*10-4 См/см2.

Преимущества предложенного способа заключаются в использовании в качестве источника компонента В металла, т.е. безопасного прекурсора, слой которого может быть нанесен на поверхность большой площади с использованием широко распространены и доступных промышленных технологий.

Предложенный способ получения двуслойных светопоглощающих электропроводящих структур позволит отказаться от ныне используемых токсичных растворов прекурсоров тяжелых металлов и коррозионных жидких композиций. Функциональные слои в рамках заявляемого способа наносят одновременно, что способствует как ускорению процесса, так и повышению его технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНЫХ СТРУКТУР ГАЛОГЕНИДНЫХ ПОЛУПРОВОДНИКОВ (ВАРИАНТЫ) | 2018 |

|

RU2708365C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ ПЛЕНКИ НА ОСНОВЕ ОРГАНО-НЕОРГАНИЧЕСКИХ КОМПЛЕКСНЫХ ГАЛОГЕНИДОВ С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2019 |

|

RU2712151C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОЗЕРНИСТЫХ ПЛЕНОК ПЕРОВСКИТА В УСЛОВИЯХ ПРОСТРАНСТВЕННОГО ОГРАНИЧЕННОГО РОСТА | 2017 |

|

RU2661025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ СВЕТОПОГЛОЩАЮЩЕГО МАТЕРИАЛА С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2017 |

|

RU2685296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЁНКИ ОРГАНО-НЕОРГАНИЧЕСКОГО КОМПЛЕКСНОГО ГАЛОГЕНИДА | 2020 |

|

RU2779015C2 |

| ПЕРОВСКИТНАЯ СОЛНЕЧНАЯ ЯЧЕЙКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2645221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЁНКИ КРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КОМПЛЕКСНЫХ ГАЛОГЕНИДОВ С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2020 |

|

RU2779016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ СВЕТОПОГЛОЩАЮЩЕГО МАТЕРИАЛА С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2017 |

|

RU2675610C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНКИ ПЕРОВСКИТОПОДОБНОГО МАТЕРИАЛА | 2018 |

|

RU2692110C1 |

| Электрон-селективный слой на основе оксида индия, легированного алюминием, способ его изготовления и фотовольтаическое устройство на его основе | 2021 |

|

RU2764711C1 |

Заявляемое изобретение относится к области материаловедения, а именно к способам получения двухслойных структур, состоящих из светопоглощающего слоя галогенидного полупроводника состава АВХ3 и находящегося в контакте с ним слоя электропроводящего материала, для использования в качестве компонента фотоэлектрических устройств, в частности твердотельных, в том числе тонкопленочных, гибких или тандемных солнечных элементов, а также оптоэлектронных и светоизлучающих устройств. Способ включает формирование на подложке-носителе равномерного слоя-М прекурсора компонента В, поверх которого формируют или наносят предварительно сформированный равномерный слой-N, содержащий электропроводящий компонент D или его прекурсор, и реакционные компоненты АХ или смесь АХ и Х2. Затем слои выдерживают в течение времени, обеспечивающего полное протекание реакции между прекурсором компонента В и реакционными компонентами слоя-N с образованием слоя целевого соединения АВХ3, в результате чего получают двухслойную светопоглощающую электропроводящую структуру. Упомянутая двухслойная светопоглощающая электропроводящая структура содержит слой светопоглощающего материала состава АВХ3, включающего компонент А в виде однозарядного катиона А+, выбранного из катионов метиламмония CH3NH3+, формамидиния (NH2)2CH+, гуанидиния C(NH2)3+, Cs+, Rb+ и их смесей, компонент В в виде поливалентного катиона, выбранного из Pb, Sn, Bi и их смесей, и компонент X в виде однозарядного аниона X-, выбранного из Cl-, Br-, I-, и примыкающий к нему электропроводящий слой, содержащий электропроводящий компонент D. Обеспечивается создание более простого, технологичного и экологичного способа формирования двухслойных структур с одновременным формированием слоя АВХ3 и транспортного (электрон-/дырочнопроводящего) слоя, что позволяет добиться взаимного проникновения материалов в области границы раздела слоев, обеспечивая увеличение площади эффективного контакта. 23 з.п. ф-лы, 1 ил., 5 пр.

1. Способ получения двухслойных светопоглощающих электропроводящих структур, содержащих слой светопоглощающего материала состава АВХ3, включающего компонент А в виде однозарядного катиона А+, выбранного из катионов метиламмония CH3NH3+, формамидиния (NH2)2CH+, гуанидиния C(NH2)3+, Cs+, Rb+ и их смесей, и компонент В в виде поливалентного катиона, выбранного из Pb, Sn, Bi и их смесей, компонент X в виде однозарядного аниона X-, выбранного из Cl-, Br-, I-, и примыкающий к нему электропроводящий слой, содержащий электропроводящий компонент D, характеризующийся тем, что на подложке-носителе формируют равномерный слой-М прекурсора компонента В, поверх которого формируют или наносят предварительно сформированный равномерный слой-N, содержащий электропроводящий компонент D или его прекурсор, и реакционные компоненты АХ или смесь АХ и Х2, после чего слои выдерживают в течение времени, обеспечивающего полное протекание реакции между прекурсором компонента В и реакционными компонентами слоя-N с образованием слоя целевого соединения АВХ3, в результате чего получают двухслойную светопоглощающую электропроводящую структуру.

2. Способ по п. 1, отличающийся тем, что толщина слоя АВХ3 составляет от 100 нм до 5 мкм.

3. Способ по п. 2, отличающийся тем, что концентрация реакционных компонентов АХ или смеси АХ и Х2 в слое-N выбрана с обеспечением превышения количества вещества компонента АХ на единицу площади подложки-носителя над количеством вещества компонента В на единицу площади подложки-носителя.

4. Способ по п. 1, отличающийся тем, что слой-N дополнительно содержит нейтральный неэлектропроводящий связующий компонент Е, являющийся матрицей, в которой распределен электропроводящий материал D, при этом компонент Е не удаляют вместе с избытком реакционных компонентов.

5. Способ по п. 4, отличающийся тем, что в качестве компонента Е используют полимер, химически не взаимодействующий с АВХ3 и с материалом D.

6. Способ по п. 5, отличающийся тем, что в качестве полимера используют полиметилметакрилат, или полиэтиленокид, или поливинилпирролидон.

7. Способ по п. 1 или 2, отличающийся тем, что слой-N формируют распределением по поверхности слоя-М раствора, содержащего компонент D или его прекурсор, и реакционные компоненты АХ или смесь АХ и Х2, или коллоидный раствор указанных компонентов, или золя, или геля на их основе с использованием методов струйной печати, трафаретной печати, спин-коатинга, метода нанесения покрытия погружением, метода аэрозольного распыления, в частности ультразвукового распыления, распыления через форсунку, электрораспыления, аэрозольно-струйной печати.

8. Способ по п. 1, отличающийся тем, что компонент В наносят методом вакуумного напыления или электрохимического осаждения, или методом химического осаждения из жидкой или газообразной фазы.

9. Способ по п. 1, отличающийся тем, что в качестве электропроводящего материала D в составе слоя-N используют материал с дырочным типом проводимости.

10. Способ по п. 9, отличающийся тем, что в качестве материала D с дырочным типом проводимости используют полимер, или сополимер, или углеродный электропроводящий материал, обладающий собственной электропроводностью не менее 10-7 См/см2.

11. Способ по п. 10, отличающийся тем, что в качестве материала D с дырочным типом проводимости используют политриариламины, в том числе замещенные, поли(3,4-этилендиокситиофен)-полистиролсульфонаты.

12. Способ по п. 10, отличающийся тем, что в качестве материала D с дырочным типом проводимости используют углеродные нанотрубки, в том числе одностенные, многостенные, модифицированные заместителями, оксид графена, частично восстановленный оксид графена, аморфный углерод, измельченный графит и композитные и наноструктурированные материалы на основе перечисленных углеродных материалов.

13. Способ по п. 10, отличающийся тем, что в качестве материала D с дырочным типом проводимости используют полимер или сополимер, обладающий собственной электропроводностью менее 10-8 См/см2, при этом в присутствии компонента Х2 или смеси компонентов АХ и Х2 обладающий дырочной проводимостью, превышающей собственную в 10 и более раз.

14. Способ по п. 13, отличающийся тем, что в качестве материала D с дырочным типом проводимости используют комплексы политиофенов с йодом.

15. Способ по п. 1, отличающийся тем, что в качестве электропроводящего материала D используют материал с электронным типом проводимости.

16. Способ по п. 15, отличающийся тем, что в качестве материала D с электронным типом проводимости используют углеродный электрон-проводящий материал.

17. Способ по п. 16, отличающийся тем, что в качестве материала D с электронным типом проводимости используют фуллерены и их производные.

18. Способ по п. 1, отличающийся тем, что после завершения реакционной конверсии слоя-М в слой АВХ3 слой-N подвергают дополнительной обработке для удаления избытка компонентов АХ или Х2 или их смеси.

19. Способ по п. 18, отличающийся тем, что удаление избытка непрореагировавших компонентов АХ или Х2 или их смеси проводят путем обработки слоя-N растворителем, нейтральным по отношению к соединению АВХ3 и не растворяющим его.

20. Способ по п. 19, отличающийся тем, что обработку растворителем осуществляют промыванием полученной двухслойной структуры в растворителе, накалыванием растворителя на ее поверхность, спин-коатингом, обмакиванием ее в растворитель.

21. Способ по п. 19, отличающийся тем, что удаление избытка непрореагировавших компонентов АХ или Х2 или их смеси проводят путем вакуумной или термической обработки, приводящей к испарению или сублимации избытка указанных компонентов.

22. Способ по п. 1, отличающийся тем, что слой-N формируют на поверхности вспомогательной подложки с использованием жидкофазной композиции в виде раствора компонента D или его прекурсора и реакционных компонентов АХ или смеси АХ и Х2, или коллоидного раствора указанных компонентов, или золя, или геля на их основе, с использованием методов струйной печати, трафаретной печати, спин-коатинга, метода нанесения покрытия погружением, метода аэрозольного распыления, в частности ультразвукового распыления, распыления через форсунку, электрораспыления, аэрозольно-струйной печати.

23. Способ по п. 22, отличающийся тем, что слой-N наносят на поверхность слоя-М посредством наложения вспомогательной подложки со слоем-N на поверхность слоя-М и приложения внешнего давления для достижения плотного контакта слоев вдоль всей поверхности наложения.

24. Способ по п. 1, отличающийся тем, что слой-N наносят на поверхность слоя-М с использованием рулонной технологии печати.

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ СВЕТОПОГЛОЩАЮЩЕГО МАТЕРИАЛА С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2017 |

|

RU2675610C1 |

| ПЕРОВСКИТНАЯ СОЛНЕЧНАЯ ЯЧЕЙКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2645221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКОГО КОНДЕНСАТОРА | 2013 |

|

RU2530534C1 |

| WO 2017009688 A1, 19.01.2017. | |||

Авторы

Даты

2020-02-13—Публикация

2018-12-29—Подача