Изобретение относится к области сварочного производства, а именно к термитной приварке менее тугоплавких металлических элементов к более тугоплавким металлическим элементам, и может быть использовано в технологическом процессе выполнения элементов электрохимической защиты магистральных трубопроводов.

Известен способ сварки, включающий предварительный нагрев свариваемых деталей, смывание свариваемых поверхностей расплавленным металлом и выдавливание жидкого металла из стыкуемого зазора («Справочник по сварке» под ред. Е.В.Соколова, т.2, M., Машиностроение, 1961, с.367-370).

Недостатками известного способа являются длительность процесса подготовки деталей к сварке и неудовлетворительное качество соединения, обусловленное низкими силовыми и скоростными параметрами смывания расплавленным металлом свариваемых поверхностей.

Известен также способ термитной сварки с использованием закрытого сосуда для сжигания термитной смеси, полученным при этом расплавом заполняют зазор между свариваемыми деталями, а для повышения качества сварного соединения применяют термитную смесь с избытком окисла металла и с присадкой углерода, струю металла выбрасывают из реакционного сосуда на изделие давлением образующихся в нем газов (авторское свидетельство СССР № 87136, кл. В 23 К 23/00, 1949).

Недостатком известного способа является низкое качество получаемого соединения.

Указанный недостаток обуславливается тем, что во-первых, значительная часть тепла, выделяемого при горении термита, теряется на нагрев реакционного сосуда, во-вторых, выбрасывание газами струи металла приводит к интенсивному перемешиванию получаемого металла с окисью алюминия и другими продуктами горения термита, включение которых снижает качество получаемого сварного соединения.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ термитной сварки, при котором производят приварку менее тугоплавкого металлического элемента к более тугоплавкому металлическому элементу в сварочной камере, выполненной из материала с высокой точкой плавления, например из графита, и имеющей каналы для выхода газа и каналы для вывода термитного шлака, при этом приварку осуществляют с помощью термитной смеси, сформованной в цилиндрический термитный стержень с оболочкой, который устанавливают в центральное отверстие сварочной камеры (авторское свидетельство СССР № 1569147, кл. В 23 К 23/00, опубл. 07.06.1990 - прототип).

Основными недостатками известного способа являются низкая надежность, а также качество получаемого сварного соединения, обусловленное снижением его технических и электрических характеристик, вызванное следующим.

При поджоге термитного стержня температура продуктов сгорания достигает 1500-2500°С. В процессе сгорания смеси термитного стержня образуется расплав на основе окисла металла, содержащегося в смеси. При взаимодействии нагретых до высокой температуры продуктов сгорания с привариваемым материалом происходит его нагрев, который без отвода тепла может вызвать подплавление привариваемого элемента на длине, выходящей за пределы приварки или даже полное его расплавление в месте стыковки свариваемых элементов. Все это снижает качество получаемого сварного соединения.

Технической задачей изобретения является создание нового способа термитной сварки, который обеспечивает высокую надежность и качество получаемого сварного соединения.

Техническая задача решается при осуществлении способа термитной сварки, при котором производят приварку менее тугоплавкого металлического элемента к более тугоплавкому металлическому элементу в сварочной камере, выполненной из материала с высокой точкой плавления, например из графита, и имеющей каналы для выхода газа и каналы для вывода термитного шлака, при этом приварку осуществляют с помощью термитной смеси, сформованной в цилиндрический термитный стержень с оболочкой, который устанавливают в центральное отверстие сварочной камеры, при котором согласно изобретению, привариваемый конец менее тугоплавкого элемента, введенный в сварочную камеру через отверстие в ее стенке, фиксируют в теплоотводящей трубке, выполненной из металла с более высокой точкой плавления, а теплоотводящую трубку располагают на поверхности более тугоплавкого металлического элемента.

При горении термитного стержня металлическая теплоотводящая трубка, имеющая точку плавления более высокую, чем привариваемый менее тугоплавкий элемент, подплавляется и, деформируясь, закрепляет внутри себя привариваемый менее тугоплавкий элемент, обеспечивая также хороший контакт с поверхностью более тугоплавкого элемента, а наплавка в виде восстановленного металла из термитной смеси горящего термитного стержня накрывает конец трубки, прочно приваривая его к поверхности более тугоплавкого элемента.

Таким образом, благодаря сохранению технических характеристик менее тугоплавкого металлического элемента и обеспечению хорошего электрического контакта его с поверхностью более тугоплавкого металлического элемента обеспечиваются высокая надежность и качество термитной приварки менее тугоплавкого металлического элемента.

Сопоставительный анализ заявляемого решения и прототипа выявляет наличие отличительных признаков у заявляемого способа термитной сварки по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого способа термитной сварки критерию изобретения «новизна».

Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в создании нового способа термитной сварки, обеспечивающего более высокую надежность и качество получаемого сварного соединения.

Поскольку при исследовании объекта изобретения по патентной и научно-технической литературе не выявлено решений, содержащих признаки заявляемого изобретения, отличные от прототипа, следует сделать вывод о соответствии заявляемого способа термитной сварки критерию изобретения «существенные отличия».

Использование изобретения в технологическом процессе выполнения электрохимической защиты магистральных трубопроводов обеспечивает заявляемому способу термитной сварки соответствие критерию изобретения «промышленная применимость».

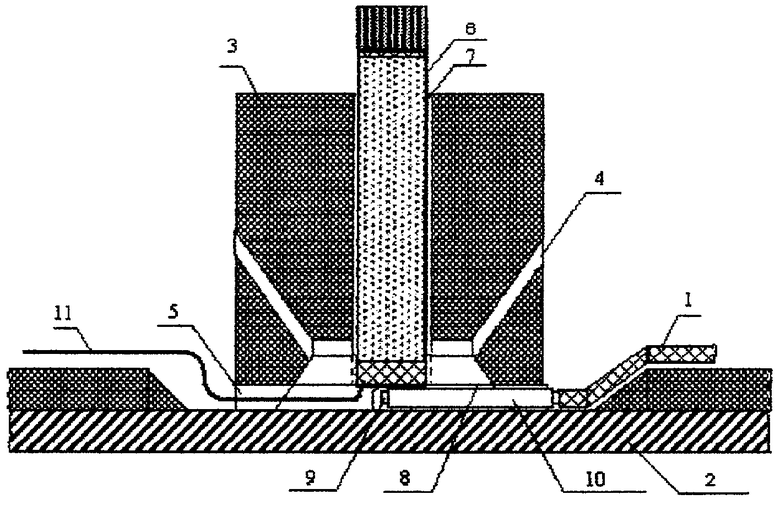

Изобретение иллюстрируется примером, изображенным на чертеже, на котором показана схема приварки менее тугоплавкого металлического элемента - катодного медного провода 1 электрохимической защиты к более тугоплавкому металлическому элементу - стальному магистральному трубопроводу 2.

Приварку осуществляют в сварочной камере 3, выполненной из графита и устанавливаемой на предварительно зачищенное место магистральной трубы 2. Сварочная камера 3 имеет радиально расположенные каналы 4 для отвода газов и каналы 5 для вывода термитного шлака. Приварку осуществляют с помощью термитной смеси, сформованной в цилиндрический термитный стержень 6 с оболочкой, который устанавливают в центральное отверстие 7 сварочной камеры 3. Привариваемый конец 8 катодного медного провода 1 электрохимической защиты вводят в сварочную камеру 3 через отверстие 9, выполненное в ее стенке, фиксируют в теплоотводящей стальной трубке 10, которую устанавливают на поверхности магистральной трубы 2.

Термитный стержень 6 выполнен в соответствии с ТУ 1718-001-56222072-2001 и имеет следующий состав, мас.%: восстановитель (бор или металл из группы алюминий, титан, кремний или сплавы кремния с марганцем или кальцием, или алюминием, или железом, или их смеси) - 6-30; газогенерирующая добавка (нитрат калия, натрия или аммония или смеси с органическими соединениями, например с крахмалом или сахаром, или мочевиной, или дициандиамидом) - 10-40; оксид меди - остальное (патент РФ № 2135340, кл. В 23 К 35/22, опубл. 27.08.1999).

При поджоге термитного стержня 6 с помощью огнепроводного шнура 11, введенного в сварочную камеру 3 через один из каналов для вывода термитного шлака, осуществляется реакция со значительным выделением тепла, за счет которого происходит подплавление теплоотводящей стальной трубки 10, которая деформируется и закрепляет внутри себя менее тугоплавкий металлический элемент 1, привариваясь при этом с помощью металла (меди), восстановленного в результате термической реакции в термитном стержне 6, к поверхности более тугоплавкого элемента 2.

Таким образом осуществляют термитную приварку менее тугоплавкого металлического элемента к более тугоплавкому металлическому элементу с получением сварного соединения более высокой надежности и качества. Так, в примере приварки катодного медного провода электрохимической защиты магистрального трубопровода при завершении приварки надежность ее проверялась путем изгиба в месте приварки катодного медного провода, который выдерживал трехкратный изгиб при выдерживании однократного изгиба у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| ТЕРМИТНЫЙ СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА В ТИГЕЛЬ-ФОРМЕ ДЛЯ ТЕРМИТНОЙ ПРИВАРКИ ПРОВОДОВ ЭЛЕКТРОХИМЗАЩИТЫ К ТРУБОПРОВОДАМ | 2018 |

|

RU2686165C1 |

| Способ термитной сварки в горизонтальной плоскости | 1990 |

|

SU1779513A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2169652C1 |

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 1998 |

|

RU2151037C1 |

| СПОСОБ ПАЙКИ РЕЛЬСОВЫХ СОЕДИНИТЕЛЕЙ К РЕЛЬСУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2390597C1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| Способ термитной сварки | 1985 |

|

SU1299748A1 |

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

| Стержень для термитной сварки | 1991 |

|

SU1794615A1 |

Изобретение может быть использовано при приварке менее тугоплавких металлических элементов к более тугоплавким, в частности в технологическом процессе выполнения элементов электрохимической защиты магистральных трубопроводов. Сварочная камера из материала с высокой точкой плавления имеет каналы для выхода газа и каналы для выхода термитного шлака. Привариваемый конец первого элемента вводят через отверстие в стенке сварочной камеры и фиксируют в теплоотводящей трубке из металла с более высокой, чем у первого элемента, точкой плавления. Теплоотводящую трубку располагают на поверхности второго привариваемого металлического элемента из более тугоплавкого материала, чем материал первого элемента. Используют термитную смесь в виде сформованного цилиндрического стержня с оболочкой. В процессе сварки производят подплавление теплоотводящей трубки с обеспечением закрепления первого элемента внутри нее и приварки ее к поверхности второго элемента. Способ обеспечивает высокую надежность и качество сварного соединения. 1 з.п. ф-лы, 1 ил.

| Форма для термитной сварки | 1988 |

|

SU1569147A1 |

| Литейная форма для термитной сварки | 1987 |

|

SU1426729A1 |

| Форма для термитной сварки арматурных стержней | 1990 |

|

SU1808586A1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2174459C1 |

| JP 2002331371 A, 19.11.2002 | |||

| US 5533662 A, 09.07.1996. | |||

Авторы

Даты

2006-04-20—Публикация

2004-11-05—Подача