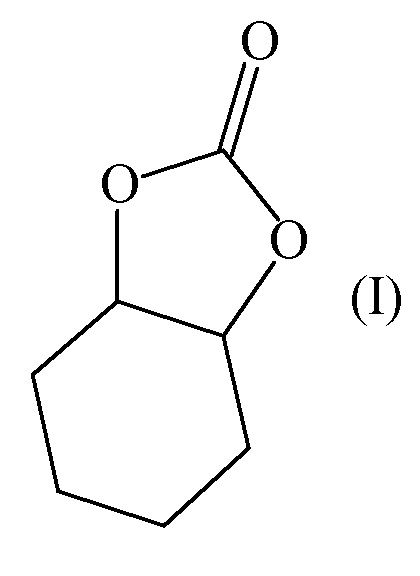

Изобретение относится к области органической химии, а именно к способу получения функциональных производных циклических органических карбонатов, в частности к способу получения циклогексенкарбоната (гексагидробензо[d][1,3]диоксол-2-она) формулы I, который может быть использован в качестве растворителя для проведения реакций, как компонент для формирования смазочных и антиадгезивных материалов, как пластификатор для полимерных материалов, а также в качестве ацилирующего и алкилирующего реагента в органическом синтезе.

Известен способ получения циклогексенкарбоната путем обработки циклогексеноксида углекислым газом в присутствии комплекса хрома с пентадентантным лигандом и хлорида бис-(трифенилфосфин)иминия при 70 °С и 0,7 МПа (RU 2740944) с выходом 13 %. Недостатками метода является необходимость использования коммерчески недоступного катализатора, требующего предварительного синтеза, что затрудняет масштабирование метода и не позволяет осуществлять промышленное получение циклогексенкарбоната. Существенными недостатками метода получения циклогексенкарбоната являются низкий выход и токсичность используемых реагентов.

Известен способ получения циклогексенкарбоната путём обработки 1,2-гександиола этилхлорформиатом в тетрагидрофуране в присутствии триэтиламина при комнатной температуре (WO 2014/177558) с выходом 90 %. Недостатками метода является необходимость использования растворителя и количества основания, что приводит к увеличению объёма реакционной массы, требует использования специального оборудования, затрудняет масштабирование метода и не позволяет осуществлять промышленное получение циклогексенкарбоната. Существенным недостатком метода получения циклогексенкарбоната является выделение хлороводорода в процессе реакции и использование этилхлорформиата, обладающего высокой токсичностью, что обуславливает повышение опасности получения циклогексенкарбоната.

Известен способ получения циклогексенкарбоната обработки циклогексеноксида углекислым газом в присутствии циклического полифенола на основе пирогаллола, резорцина, валеральдегида и йодида тетрабутиламмония в ацетонитриле при 75 °С и 0,1 МПа (US 2022/0135508) с последующим центрифугированием, упариванием маточного раствора и колоночной хроматографией с выходом 76 %. Недостатками метода является необходимость использования центрифугирования, необходимость использования дорогостоящего катализатора, требующего предварительного синтеза, необходимость использования растворителя, необходимость применения колоночной хроматографии, что требует использования специального оборудования, увеличения объёма реактора, затрудняет масштабирование метода и усложняет промышленное получение циклогексенкарбоната. Существенным недостатком метода получения циклогексенкарбоната является большое количество операций, необходимых для выделения циклогексенкарбоната, что требует использования дополнительного оборудования и увеличивает затраты на получение циклогексенкарбоната.

Известен способ совместного получения циклогексенкарбоната и полициклогексенкарбоната путем обработки циклогексеноксида углекислым газом в присутствии комплекса алюминия и бромида тетрабутиламмония при 100 °С и 1 МПа (US 2017/0081302) с выходом циклогексенкарбоната 48 %. Недостатками метода является необходимость использования дорогостоящего катализатора, требующего предварительного синтеза, что затрудняет масштабирование метода и не позволяет осуществлять промышленное получение циклогексенкарбоната. Существенным недостатком метода получения циклогексенкарбоната является низкая селективность и низкий выход, что увеличивает затраты на получение циклогексенкарбоната.

Задача изобретения – получение циклогексенкарбоната простым и эффективным способом с использованием минимальных количеств коммерчески доступных и нетоксичных реагентов.

Поставленная задача решается тем, что в способе получения циклогексенкарбоната используют обработку циклогексеноксида углекислым газом в присутствии ионообменной смолы АВ-17-8 (ГОСТ 20301-74) при массовом соотношении циклогексеноксид : ионообменная смола 100 : 10 – 13 при температуре 145 – 155 °С и давлении 2 – 4 МПа с последующим фильтрованием и фракционной перегонкой при давлении 0,4 кПа с выходом 90%.

Проведение реакций осуществляют стандартным способом в стальном автоклаве. Фильтрование проводят с использованием стандартного прибора для фильтрования при уменьшенном давлении. Фракционную перегонку проводят с использованием стандартного прибора для перегонки с прямым холодильником при уменьшенном давлении. Рекомендуемые условия получения циклогексенкарбоната установлены опытным путём, а также определяются изложенными ниже представлениями о процессе. Для получения циклогексенкарбоната используют устойчивые и коммерчески доступные циклогексеноксид и углекислый газ. Применение ионообменной смолы позволяет значительно увеличить выход образующегося продукта за счёт высокой каталитической активности в реакции циклоприсоединения. Это повышает содержание циклогексенкарбоната в реакционной массе, что облегчает его очистку и выделение. Использование большего количества ионообменной смолы, чем 13 масс. %, нецелесообразно ввиду перерасхода ионообменной смолы АВ-17-8. Проведение реакций при температуре выше 155 °С приводит к значительным потерям исходного соединения, снижая выход циклогексенкарбоната. При проведении реакции при температуре ниже 145 °С конверсия циклогексеноксида в циклогексенкарбонат понижается. Использование большего давления углекислого газа, чем 4 МПа, нецелесообразно ввиду перерасхода углекислого газа. При проведении реакции при давлении ниже 2 МПа конверсия циклогексеноксида в циклогексенкарбонат понижается.

Таким образом, технический результат изобретения заключается в получении циклогексенкарбоната простым и эффективным способом с использованием минимальных количеств коммерчески доступных и нетоксичных реагентов и большим выходом в отличие от известных способов.

Анализ состава и строения циклогексенкарбоната осуществляют с использованием элементного анализа (элементный анализатор «РЕ 2400», Perkin Elmer), инфракрасной Фурье-спектроскопии (спектрометр «Nicolet 6700», Thermo scientific) и спектроскопии ядерного магнитного резонанса (спектрометр «AVANCE 500», Bruker).

Получение цикогексенкарбоната иллюстрируется следующими примерами.

Пример 1

Смесь 194 г (1,98 моль) циклогексеноксида и 25 г ионообменной смолы АВ-17-8 обрабатывали углекислым газом в течение 24 ч при температуре 155 °C и давлении 4 МПа. Затем реакционную смесь отфильтровывали и подвергали фракционной перегонке при давлении масляного насоса 0,4 кПа, собирая фракцию, кипящую при 120 °С, получая 266 г циклогексенкарбоната. Выход циклогексенкарбоната составил 95 %. Tпл=36-37 °C. Найдено (%): C, 59.12; H, 7.10. C7H10O3. Вычислено (%): C, 59.14; H, 7.09. Спектр ЯМР 1H (DMSO-d6), δ, м.д.: 4.81 м (2Н, OCHCHO), 1.87 м (2Н, OCHCH2CH2), 1.70 м (2Н, OCHCH2CH2), 1.46 м (2Н, OCHCH2CH2), 1.37 м (2Н, 2Н, OCHCH2CH2). Спектр ИК, см-1: 2943, 1782, 1352, 1165, 1138, 1025.

Пример 2

Смесь 194 г (1,98 моль) циклогексеноксида и 23 г ионообменной смолы АВ-17-8 обрабатывали углекислым газом в течение 24 ч при температуре 150 °C и давлении 3 МПа. Затем реакционную смесь отфильтровывали и подвергали фракционной перегонке при давлении масляного насоса 0,4 кПа, собирая фракцию, кипящую при 120 °С, получая 252 г циклогексенкарбоната. Выход циклогексенкарбоната составил 90 %.

Пример 3

Смесь 194 г (1,98 моль) циклогексеноксида и 21 г ионообменной смолы АВ-17-8 обрабатывали углекислым газом в течение 24 ч при температуре 145 °C и давлении 2 МПа. Затем реакционную смесь отфильтровывали и подвергали фракционной перегонке при давлении масляного насоса 0,4 кПа, собирая фракцию, кипящую при 120 °С, получая 224 г циклогексенкарбоната. Выход циклогексенкарбоната составил 84 %.

Способ получения прост в исполнении. В нем используют коммерчески доступные соединения, способ позволяет исключить использование сложной и специальной аппаратуры и дополнительных вспомогательных устройств. Существенными преимуществами заявляемого способа получения циклогексенкарбоната являются простота и технологичность процесса получения без использования органического растворителя и при использовании существенно более коммерчески доступного гетерогенного катализатора и большим выходом в отличие от известных способов. Дополнительным преимуществом заявляемого способа является возможность регенерации катализатора путём простого фильтрования, который снова можно использовать для синтеза циклогексенкарбоната. Заявляемый способ позволяет получать циклогексенкарбонат на любом промышленном реакторном оборудовании без дополнительных усовершенствований. Циклогенсенкарбонат может применяться в целевом виде в качестве растворителя для проведения реакций, как компонент для формирования смазочных и антиадгезивных материалов, как пластификатор для полимерных материалов, а также в качестве ацилирующего и алкилирующего реагента в органическом синтезе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанона | 2024 |

|

RU2838317C1 |

| Способ получения хлорметилэтиленкарбоната | 2023 |

|

RU2820715C1 |

| Способ получения 2-феноксиэтанола | 2024 |

|

RU2836563C1 |

| Способ получения 1,1-диаллоксиэтана | 2022 |

|

RU2790822C1 |

| Способ получения оксида стирола | 2023 |

|

RU2834039C1 |

| 2,2,3,3-Тетрафторпропилэтилкарбонат и способ его получения | 2018 |

|

RU2682968C1 |

| Способ переработки высококипящих побочных продуктов процесса получения этриола | 2016 |

|

RU2616004C1 |

| МОДИФИЦИРОВАННАЯ ИОНООБМЕННАЯ СМОЛА И СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛОВ | 2005 |

|

RU2337753C1 |

| СПОСОБ УДАЛЕНИЯ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ КОБАЛЬТА ИЛИ РОДИЯ ИЗ ВОДНОГО РАСТВОРА 3-ГИДРОКСИПРОПАНАЛЯ | 1998 |

|

RU2203734C2 |

| Способ получения бис(2,2,3,3,4,4,5,5-октафторпентил)карбоната | 2016 |

|

RU2627274C1 |

Изобретение относится к области органической химии, а именно к способу получения циклогексенкарбоната. Предложен способ получения циклогексенкарбоната путем обработки циклогесеноксида углекислым газом, где обработку проводят в присутствии ионообменной смолы АВ-17-8 при массовом соотношении циклогексеноксид : ионообменная смола АВ-17-8 100 : (10 – 13) при температуре 145 – 155 °С и давлении 2 – 4 МПа с последующим фильтрованием и фракционной перегонкой при давлении 0,4 кПа. С помощью заявленного способа получен циклогексенкарбонат простым и эффективным способом с использованием минимальных количеств коммерчески доступных и нетоксичных реагентов и большим выходом. 3 пр.

Способ получения циклогексенкарбоната путем обработки циклогесеноксида углекислым газом, отличающийся тем, что обработку проводят в присутствии ионообменной смолы АВ-17-8 при массовом соотношении циклогексеноксид : ионообменная смола АВ-17-8 100 : (10 – 13) при температуре 145 – 155 °С и давлении 2 – 4 МПа с последующим фильтрованием и фракционной перегонкой при давлении 0,4 кПа.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| CN 107778195 A, 09.03.2018 | |||

| Комплексы металлов с пентадентантными (NO) лигандами, способ их получения, каталитические системы для проведения реакций диоксида углерода с эпоксидами, способ получения циклических карбонатов или алифатических поликарбонатов | 2019 |

|

RU2740944C1 |

Авторы

Даты

2025-02-03—Публикация

2024-08-27—Подача