Область техники

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области ремонта деталей и узлов железнодорожного напольного оборудования, в частности стрелочных электроприводов для железнодорожных стрелочных переводов. Поточная автоматизированная линия ремонта корпусов и крышки стрелочного электропривода (далее - Линия) предназначена для оснащения ремонтных дистанций сигнализации, централизации и блокировки (СЦБ) с целью проведения ремонта корпусов и крышек стрелочных электроприводов всех типов. Линия должна функционировать в рамках единого технологического процесса и представлять собой полный цикл по ремонту крышек и корпусов стрелочных электроприводов. Готовая продукция должна быть окрашена на основе применения полиуретановых окрасочных материалов на внутреннюю и наружную поверхность крышек и корпусов стрелочных электроприводов.

Уровень техники

Известен Передвижной стенд для ремонта грузовых вагонов (патентный документ SU 765059 А1), содержащий подвижный вдоль рельсового пути портал, на котором смонтированы подвижная по вертикальным стойкам портала поперечная балка, захваты для фиксации вагона и подвижные правильные домкраты, при этом каждый упомянутый захват шарнирно закреплен на вертикальной стойке портала и снабжен приводом для перемещения в горизонтальной плоскости, а подвижная поперечная балка снабжена направляющими, в которых установлены упомянутые домкраты, рабочие площадки для обслуживающего персонала - подъемные.

Недостатком данного решения является его недостаточная мобильность (использование единой портальной рамы делает устройство слишком громоздким для перемещения) и сложность конструкции.

Также на сегодняшний день из уровня техники известно решение “АВТОМАТИЗИРОВАННАЯ ЛИНИЯ РЕМОНТА, ИСПЫТАНИЯ И ТРАНСПОРТИРОВКИ ТРИАНГЕЛЕЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ В УСЛОВИЯХ ВАГОННЫХ ДЕПО” по патенту № 97196. Предложенное решение по участку передачи вагонных тележек включает в себя установку специализированных манипуляторов для перемещения триангелей, а также размещение площадок для снятия и сборки тележек на входном и выходном участках конвейера соответственно.

Введение дополнительных этапов таких как снятие и сборка триангелей может повлиять на производительность системы в целом, эти этапы требуют больше времени и ресурсов. Использование шарнирно-балансирных манипуляторов из-за наличия дополнительных механических узлов требует дополнительных ресурсов для их обслуживания, что влияет на эффективность устройства в целом.

Раскрытие изобретения

Заявленное решение обеспечивает создание эффективного метода ремонта корпусов и крышек стрелочных электроприводов для железнодорожных стрелочных переводов с использованием поточной автоматизированной линии. Основная цель заключается в повышении производительности и качества ремонта, снижении временных и трудовых затрат, а также обеспечении стандартизации процесса ремонта.

Технический результат данного способа является повышение эффективности ремонта за счет автоматизации и стандартизации процесса, а также обеспечение высокого качества ремонтных работ.

Оборудование Линии должно обеспечивать технологический процесс по очистке от старой краски и грязи и нанесения нового лакокрасочного покрытия.

Программное обеспечение служит для полного цикла работы всей линии.

Производительность линии должна составлять в год не менее: 1300 крышек и 1300 корпусов стрелочного электропривода.

Линия должна размещаться в помещении с общей площадью не менее 450 кв. метров, суммарная потребляемая электрическая мощность комплекта оборудования – не более 100 кВт. Требования к электропитанию 3/380В +5/-10%, 50 Гц.

Задачи, которая решает полезная модель:

- Улучшение производительности труда;

- Улучшение качества ремонта;

- Централизованный контроль;

- Единая технология ремонта стрелочных электроприводов;

- Повышение качества, влияющее на безопасность движения.

Поставленные задачи решаются благодаря тому, что линия снабжена всеми средствами, необходимыми для проведения очистки и окраски корпусов и крышек стрелочного электропривода. За счет этого существенно снижаются логистические, временные и финансовые затраты на проведение планового капитального ремонта стрелочных электроприводов для железнодорожных стрелочных переводов.

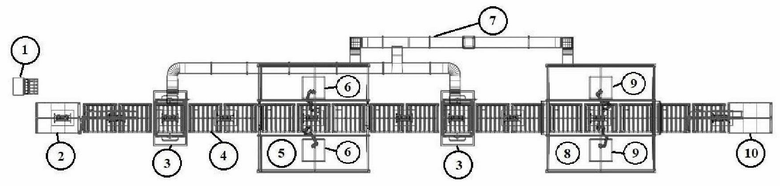

На верстаке (2) происходит установка корпуса и крышки стрелочного электропривода в оснастку.

С помощью тельфера и электромагнита корпус и крышка стрелочного электропривода, закрепленные в оснастку, перемещаются на роликовый транспортер (4).

Роликовый транспортер (4) перемещает корпус и крышку стрелочного электропривода через продувочную камеру (3), где происходит продувка корпуса и крышки стрелочного электропривода от пыли, грязи, отслоившихся слоев старой краски.

После продувочной камеры (3) корпус и крышка стрелочного электропривода продолжает движение по линии и поступает в камеру лазерной очистки (5). Как только корпус и крышка стрелочного электропривода перекрывает луч ограничительного лазера, роликовый транспортер (4) останавливается.

Автоматическая дверца камеры закрывается и в камере начинается процесс лазерной очистки.

Лазерная установка, представляющая из себя робота с закрепленным на нем твердотельным лазером (6), очищает корпус от коррозии (В процессе лазерной обработки используется 2 робота и 2 лазера).

По завершении цикла очистки, автоматические двери камеры открываются, включается роликовый транспортер (4). Корпус и крышка стрелочного электропривода продолжает движение по линии.

Далее после лазерной очистки роликовый транспортер (4) перемещает корпус и крышку стрелочного электропривода через продувочную камеру (3), где происходит обдувка корпуса и крышки стрелочного электропривода от лишних частиц и пыли непосредственно перед покраской.

Далее после продувки (3) роликовый транспортер (4) перемещает корпус и крышку стрелочного электропривода в покрасочную камеру (8). Как только корпус и крышка стрелочного электропривода перекрывает луч ограничительного лазера, роликовый транспортер (4) останавливается.

Автоматическая дверца камеры закрывается и в камере начинается процесс покраски.

Процесс покраски представляет собой нанесение грунта, покраску и сушку после покраски. Процесс покраски осуществляется при помощи двух роботов (9) и двух систем безвоздушной покраски.

После завершения покрасочных работ, дверца открывается, роликовый транспортер (4) включается.

Доехав до конца транспортера корпус с крышкой стрелочного электропривода с помощью тельфера перемещается на верстак (10), где происходит извлечение корпуса и крышки стрелочного электропривода из оснастки.

Освободившаяся оснастка перемещается в начало линии на верстак для установки в нее следующего корпуса и стрелочного электропривода.

Корпус и крышка стрелочного электропривода проходит цикл очистки и покраски отдельно.

Управление всей линии происходит через пульт управления при помощи единого программного обеспечения с пульта управления всей линии (1).

Осуществление изобретения

Процесс реализации данного способа включает в себя последовательное выполнение определенных этапов, каждый из которых способствует достижению цели ремонта и обеспечивает высокое качество выполнения работ. Для реализации способа необходимо взаимодействие между компонентами оборудования, обеспечивающее координацию всех процессов и этапов ремонта.

Этап 1. Установка деталей в оснастку. Корпус и крышка стрелочного электропривода устанавливаются в специальную оснастку на верстаке (2).

Этап 2. Транспортировка деталей. С помощью тельфера и электромагнита оснащенная оснастка с деталями перемещается на роликовый транспортер (4).

Этап 3. Продувка от загрязнений. Детали проходят через продувочную камеру (3), где осуществляется продувка от пыли, грязи и старой краски.

Этап 4. Лазерная очистка. После продувки детали направляются в камеру лазерной очистки (5), где происходит удаление коррозии при помощи лазерной установки.

Этап 5. Обдувка перед покраской. Далее детали проходят обдувку в продувочной камере (3) для удаления лишних частиц и пыли перед покраской.

Этап 6. Покраска. Корпус и крышка стрелочного электропривода попадают в покрасочную камеру (8), где происходит нанесение грунта, покраска и последующая сушка при помощи двух роботов и систем безвоздушной покраски (9).

Этап 7. Извлечение деталей из оснастки. После завершения покрасочных работ детали извлекаются из оснастки на верстаке (10) с помощью тельфера.

Этап 8. Повторение цикла. Освободившаяся оснастка перемещается в начало линии для установки следующего комплекта деталей, и цикл повторяется.

Этап 9. Управление. Вся линия управляется с помощью единого программного обеспечения с пульта управления (1), обеспечивая согласованную работу всех компонентов и этапов ремонта.

Данный процесс обеспечивает эффективное и качественное выполнение ремонтных работ на железнодорожном оборудовании, снижая временные, трудовые и финансовые затраты и обеспечивая высокий стандарт ремонта. Автоматизированный процесс позволяет увеличить скорость выполнения ремонтных работ, так как многие операции выполняются механически или при помощи роботизированных устройств. Это уменьшает время простоя оборудования, что важно для обеспечения его непрерывной работы. Применение автоматизированной линии позволяет добиться высокой точности и повторяемости операций, что в свою очередь способствует повышению качества ремонта. Отсутствие человеческого фактора снижает вероятность ошибок и несоответствий техническим требованиям. Автоматизация рутинных операций сокращает физическую нагрузку на рабочих и позволяет им сосредоточиться на более сложных и ответственных задачах, таких как диагностика и контроль качества.

Поточная автоматизированная линия ремонта корпусов и крышки стрелочного электропривода интегрирует в себя следующие компоненты: пульт управления всей линией, верстак для подачи и транспортировки корпуса и крышки, камеры воздушной очистки, роликовый транспортер, камеры лазерной обработки, роботы лазерной очистки, общая вытяжка для всех камер, камера для покраски и два покрасочных робота. Роликовый транспортер играет ключевую роль в процессе, перемещая корпус и крышку стрелочного электропривода через продувочную камеру для их очистки от пыли, грязи и старой краски. После продувочной камеры корпус и крышка проходят цикл очистки и покраски отдельно, затем направляются в камеру лазерной очистки для удаления коррозии при помощи лазерной установки, включающей двух роботов и два лазера. По завершении очистки и открытии автоматических дверей камеры, роликовый транспортер возобновляет движение, перемещая корпус и крышку на следующий этап - продувку перед покраской. Далее они направляются в покрасочную камеру, где начинается процесс покраски, включая нанесение грунта, покраску и сушку, осуществляемые при помощи двух роботов и двух систем безвоздушной покраски. По завершении покрасочных работ, дверца открывается, и корпус с крышкой перемещаются на верстак для извлечения из оснастки. Освободившаяся оснастка возвращается в начало линии для установки следующего корпуса и стрелочного электропривода.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

1 - Пульт управления всей линии

2 - Верстак для подачи на линию корпуса и крышки

3 - Камера воздушной очистки (2 шт)

4 - Роликовый транспортер (рольганг)

5 - Камера лазерной обработки

6 - Робот лазерной очистки (2 шт)

7 - Вытяжка общая для всей камер

8 - Камера покраски

9 - Робот покрасочный (2 шт)

10 - Верстак подачи корпуса и крышки с линии для дальнейшей транспортировки

Изобретение представляет собой способ ремонта деталей и узлов железнодорожного напольного оборудования, а именно стрелочных электроприводов для железнодорожных стрелочных переводов. Способ включает в себя этапы очистки и подготовки деталей перед ремонтом, замены изношенных компонентов, а также проведение диагностики и тестирования. После этого готовая продукция подвергается процессу окрашивания с использованием полиуретановых материалов как для внутренних, так и для внешних поверхностей. Реализация способа осуществляется с помощью поточной автоматизированной линии, специально разработанной для ремонтных дистанций сигнализации, централизации и блокировки (СЦБ). Линия обеспечивает интеграцию всех этапов ремонта в единый технологический процесс и предоставляет полный цикл по ремонту деталей и узлов железнодорожного оборудования. В результате повышается эффективность ремонта за счет автоматизации и стандартизации процесса, а также обеспечивается высокое качество ремонтных работ. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ ремонта корпусов и крышки стрелочного электропривода, включающий использование поточной автоматизированной линии для ремонта корпусов и крышки стрелочного электропривода, включает в себя этапы установки деталей в оснастку, транспортировку деталей, продувку от загрязнений, лазерную очистку, обдувку перед покраской, покраску, извлечение деталей из оснастки, повторение цикла, при этом весь процесс управляется с помощью пульта управления.

2. Способ по п. 1, отличающийся тем, что используют роликовый транспортер для перемещения корпусов и крышек стрелочного электропривода по линии ремонта.

3. Способ по п. 1, отличающийся тем, что используют внедрение продувочной камеры с автоматическими дверцами для очистки корпусов и крышек от загрязнений перед процессом лазерной очистки и покраски.

4. Способ по п. 1, отличающийся тем, что применяют лазерную установку для очистки корпусов от коррозии.

5. Способ по п. 1, отличающийся тем, что обдувка корпусов и крышек перед покраской осуществляется автоматически за счет камер воздушной очистки.

6. Способ по п. 1, отличающийся тем, что безвоздушная покраска осуществляется с помощью роботов.

7. Способ по п. 1, отличающийся тем, что пульт управления осуществляет свои функции за счет единого программного обеспечения, что обеспечивает согласованную работу всех участков и эффективное распределение ресурсов.

8. Поточная автоматизированная линия ремонта корпусов и крышки стрелочного электропривода, для реализации способа по п. 1, состоит из пульта управления всей линии, верстака для подачи и транспортировки на линию корпуса и крышки, камер воздушной очистки, роликового транспортера – рольтанга, камеры лазерной обработки, роботов лазерной очистки, вытяжки – общей для всех камер, камеры покраски, двух покрасочных роботов.

| Передвижной стенд для ремонта грузовых вагонов | 1978 |

|

SU765059A1 |

| Рыбоход | 1953 |

|

SU97740A1 |

| Устройство для погрузки и равномерного распределения сыпучего материала в железнодорожных вагонах | 1960 |

|

SU132115A1 |

| DE 102019202631 A1, 27.08.2020. | |||

Авторы

Даты

2025-02-03—Публикация

2024-04-01—Подача