Изобретение относится к ремонтно-диагностической технике, а именно комплексам обслуживания и ремонта деталей и узлов железнодорожного напольного оборудования (далее – Комплекс), включающего стрелочные электроприводы для железнодорожного стрелочного перевода, путевые ящики и светофорные головки.

Стрелочный электропривод может иметь, например, корпус с крышкой, в котором установлены электродвигатель с прифланцованным механизмом передачи, рабочая линейка с замыкающим кулачком, коммутирующее устройство и контрольная линейка. Путевой ящик (ПЯ) представляет устройство для установки трансформаторов, реле, малогабаритных резисторов, разделки сигнального кабеля и подключения приборов рельсовых цепей к рельсам с помощью перемычек, включает корпус с отверстиями для ввода кабелей и крышку, изготовленные из чугуна, и устанавливается на бетонном или сварном металлическом основании. Светофорная головка представляет собой литой корпус на одно, два или три показания, устанавливаемый на мачте, кронштейне или мостике, а также на специальных фундаментах. С передней стороны в корпусе имеются круглые окна, в которых размещаются линзы-светофильтры. Задняя сторона закрывается крышкой, шарнирно крепящейся к корпусу. Светофорные головки на два и три показания внутри разделяются на отсеки светонепроницаемыми перегородками. В каждый отсек устанавливается линзовый комплект, состоящий из основания, ламподержателя и линзы-светофильтра.

Напольное оборудование железнодорожной автоматики и телемеханики (ЖАТ), должно через установленные промежутки времени проверяться, чтобы определить, требуется ли замена, либо капитальный ремонт. До сих пор указанное оборудование возвращалось с места установки на завод-изготовитель для его ремонта и контроля. Но это сопровождается большими логистическими и временными затратами с высокими расходами: так, необходимо в достаточном количестве и в пределах доступности иметь запас резервных устройств и устанавливать их взамен отправленных на ремонт на время этого ремонта. Кроме того, подлежащие ремонту, например, стрелочные электроприводы, вес которых может составлять более 100 кг, без штабелирования на евро-поддонах транспортироваться туда и обратно морем или по воздуху и при этом проходить растаможивание. На заводе-изготовителе ремонтные работы осуществляются с учетом приоритетности текущего изготовления новых стрелочных электроприводов.

Капитальный ремонт оборудования ЖАТ также выполнялся на различных производственных участка крайне низко приспособленных для данного ремонта по разным технологическим процессам.

Техническая проблема, решаемая заявленным изобретением, состоит в разработке ремонтно-диагностического комплекса, который позволит осуществлять ремонт, покраску и проверку подлежащих капитальному ремонту напольного оборудования ЖАТ оптимально по времени и затратам на единой технологической базе и по единому технологическому процессу.

Поставленная задача решается благодаря тому, что комплекс снабжен всеми средствами, необходимыми для проведения проверки и ремонта, чтобы осуществлять ремонт и проверку в различных местах эксплуатации. За счет этого существенно снижаются логистические, временные и финансовые затраты на проведение планового капитального ремонта оборудования ЖАТ. Точно так же сокращается время, которое проходит от демонтажа, устройств, подлежащего ремонту, до их повторной установки, а также то, которое необходимо на его замену резервным устройством. Отпадает необходимость в отправке устройства обратно на завод-изготовитель, благодаря чему там не требуется планировать работы по восстановлению бывших в употреблении устройств оборудования ЖАТ, и эти ресурсы могут быть использованы для изготовления новых устройств.

Комплекс ремонтно-диагностический для напольного оборудования железнодорожной автоматики и телемеханики включает размещенные последовательно походу технологического процесса участки, а также тележку гидравлическую выполненную с возможностью перемещения оборудования, подлежащего ремонту, между участками, и кран гидравлический, выполненный с возможностью поднятия и стрелочного электропривода, при этом участки содержат участок приема и складирования стрелочного электропривода, участок разборки стрелочного оборудования, подлежащего ремонту, участок для проверки и отбраковки деталей оборудования, подлежащего ремонту и ремонта узлов деталей оборудования, подлежащего ремонту, участок мойки деталей оборудования, подлежащего ремонту, участок абразивной очистки деталей оборудования, подлежащего ремонту до металла, участок подготовки к покраске, окраски и сушки деталей оборудования, подлежащего ремонту, участок сборки оборудования из деталей после ремонта, участок испытаний оборудования после ремонта и участок выдачи готовой продукции, включающий стеллажи, также комплекс включает винтовой компрессор, обеспечивающий воздушную магистраль для гайковертов пневматических, абразивоструйной кабины и краскопульта, входящих в состав участков комплекса.

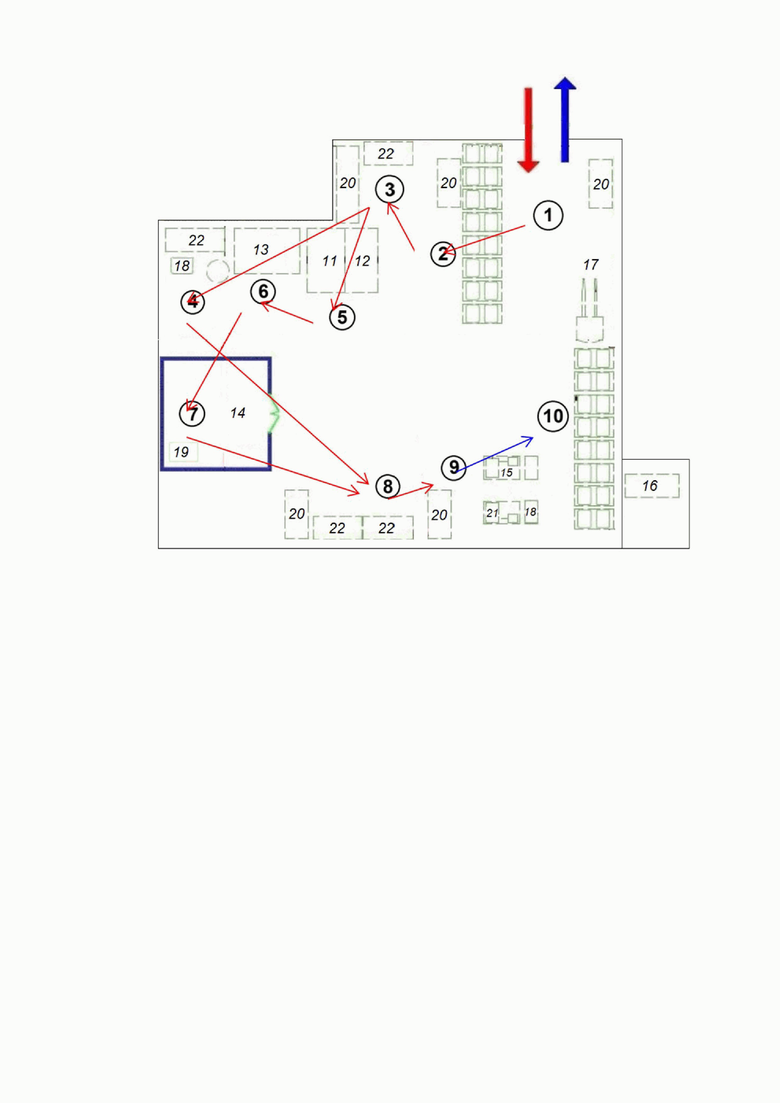

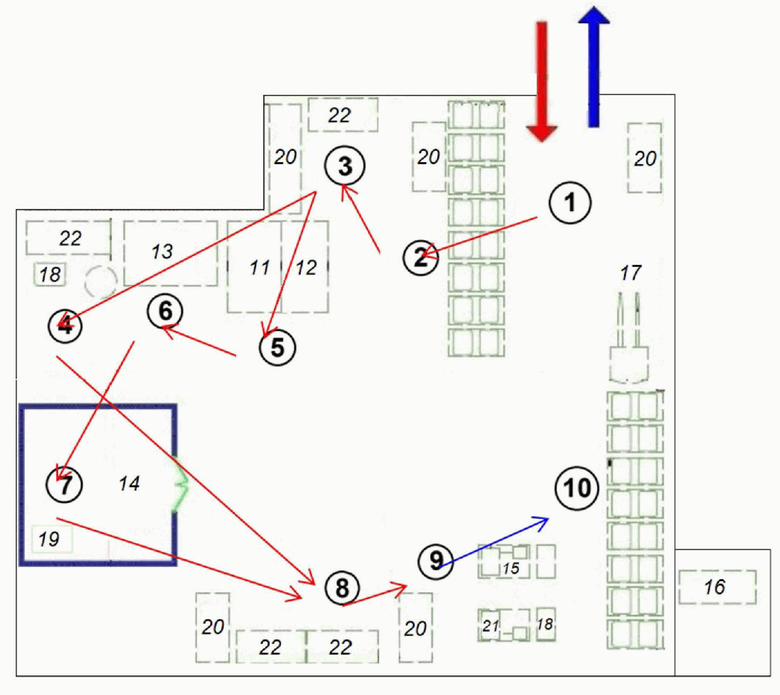

Далее решение поясняется ссылками на фигуру, на которой приведен вид в плане ремонтно-диагностического комплекса.

Комплекс предназначен для оснащения ремонтных дистанций сигнализации, централизации и блокировки (СЦБ) с целью проведения всех видов технического обслуживания и ремонта напольного оборудования железнодорожной автоматики или телемеханики (ЖАТ), подлежащего периодическому ремонту и обслуживанию: путевых ящиков (ПЯ), кабельных ящиков (КЯ), светофорных головок всех типов, кабельных муфт, стрелочных электроприводов всех типов, в том числе электродвигателей.

Комплекс функционирует в рамках единого комплексного технологического процесса и представляет собой полный цикл по ремонту и техническому обслуживанию оборудования из состава ремонтного фонда от разборки до выпуска готовой продукции, а также ее диагностирования. Готовую продукцию окрашивают с применением полиуретановых окрасочных материалов на внутренней и наружной поверхности устройств ЖАТ.

В целях экономии пространства все участки комплекса расположены в одном стационарном помещении, на схеме красными стрелками показан порядок перемещения объекта, подлежащего ремонту (стрелочного электропривода), а синими стрелками – порядок перемещения готового продукта (стрелочного электропривода после ремонтных работ).

Согласно схеме, на входе в помещение располагается участок приемки 1 и участок складирования 2 оборудования, подлежащего ремонту (в частности стрелочного электропривода, светофорной головки или путевого ящика), подлежащих диагностике и ремонту. Для погрузки и извлечения оборудования используется гидравлический кран 17. Грузоподъемность крана не менее 0,5т, максимальная высота подъема не более 2120 мм. Гидравлический кран 17 включает телескопическая стрелу, перемещаемую относительно кронштейна посредством гидропривода и фиксируемую в 3-х положениях, а кронштейн установлен на опоре, представляющую собой две штанги, соединенные под углом у основания кронштейна, на концах которых подвижно закреплены ролики или колеса, посредством которых кран может перемещаться. На опору, образованную штангами, укладывается груз, перемещаемый гидравлическим краном.

Также для перемещения электропривода между участками предусмотрена гидравлическая тележка 18, грузоподъемностью не менее 250 кг. Высота платформы тележки регулируется от минимальной 150 мм до максимальной 880 мм посредством гидроцилиндра, с помощью которого можно установить необходимый угол между опорами тележки. Размер платформы составляет от 850х500 мм. Опоры платформы установлены на основании с колесами, при этом основание содержит стопор для колес и ручку для возможно перемещения тележки персоналом между участками комплекса.

Участок складирования 2 содержит стеллажи 20, имеющие габаритные размеры до 2000х1520х700 мм, не менее четырех полок, каждая из которых имеет равно распределенную нагрузку на полку не более 300 кг. Полки имеют защитный настил из фанеры толщиной не менее 10 мм. Полки установлены посредством крепления к стойками из гнутого профиля толщиной не менее 1,5 мм.

После участка складирования 2 оборудование поступает посредством гидравлического крана 17 и гидравлической тележки 18 на участок разборки 3 оборудования. Участок разборки 3 оборудования, подлежащего ремонту, содержит верстак 21 однотумбовый для механической обработки оборудования, подлежащего ремонту, инструмент, представляющий собой гайковерт 22 пневматический и кантователь 19, предназначенный для упрощения процесса разборки/сборки и покраски оборудования, подлежащего ремонту.Кантователь обеспечивает возможность поворачивать оборудование, подлежащее ремонту в разные стороны. Конструкция состоит из прочных металлических опор с колесами, перпендикулярно им закреплена прочная стойка с зажимным механизмом, который удерживает силовой агрегат. Зажимной механизм может поворачиваться, что обеспечивает удобство для обслуживания. На опорах имеются фиксаторы, которые делают стенд для проверки двигателя неподвижным.

Далее в зависимости от задач электропривод отправляется на ремонтную линию, включающую участок дефектовки и ремонта 4 узлов и деталей оборудования, подлежащего ремонту, либо, на линию покраски, включающую участок мойки 5, участок абразивной очистки 6 деталей электроприводов до металла и участок 7 подготовки к покраске, окраски и сушки электроприводов.

Далее в любом из случаев оборудование, подлежащее ремонту поступает на участок сборки 8 электропривода, участок 9 испытаний электроприводов и в конце на участок 10 выдачи готовой продукции.

На участке дефектовки и ремонта 4 узлов и деталей оборудования, подлежащего ремонтуиспользуется верстак 21 однотумбовый, представляющий собой стол со столешницей из МДФ или металла размером не более 1399х689х846 мм и толщиной не более 30 мм. Расчетная нагрузка на столешницу не более 250 кг. Покрытие столешницы представляет собой оцинкованный лист толщиной не менее 1,5 мм. Под столешницей размещена тумба с выдвижными ящиками (не менее 3 шт.) для инструментов, при этом расчетная нагрузка на ящик составляет не более 20 кг. Также используется гайковерт 22 пневматический, имеющий крутящий момент не менее 815 Нм, расход воздуха не более 113 л/мин, давление не более 6 Атм.

На участке мойки 5 деталей и узлов оборудования, подлежащего ремонту, расположена моющая машина 11, представляющая собой корпус с опрокидывающей крышкой. Внутри расположена поворотная корзина. На корзину помещаются детали (например, корпуса электроприводов или светофорной головки и крышки). Далее крышку закрывают вручную. Справа расположен пульт управления моющей машины. Оператор задает программу мойки и происходит процесс мойки деталей. Мойка деталей производится с использованием раствора «Деталан», специально предназначенного для очистки металлических поверхностей, деталей и механизмов (в том числе цветных металлов и алюминия), от нефтепродуктов, минеральных смазок и ГСМ.

Также на участке мойки 5 установлена очистная установка 12, предназначенная для локальной очистки от нефтепродуктов и взвешенных частиц сточных вод автомобильных моек, сервисов технического обслуживания авто - и мототранспорта, строительных площадок, авторемонтных мастерских передвижного состава. Применение данной системы позволяет экономить до 80% чистой воды. Очищенная вода используется для предварительной и основной мойки. Установка, помимо очистки воды, позволяет удалять неприятные запахи, вызванные наличием бактерий в воде(опция). Очистная установка включает установочную раму, в которой смонтирована гравийно-песчаная колонна, обеспечивающая фильтрационную очистку от механических примесей, фильтр тонкой механической очистки и насосный модуль, служащий для водоснабжения моющих установок и промывки песко-гравийной колонны. Насосный модуль представляет собой автоматический насос, оснащенный манометрическим выключателем и гидроаккумулятор. Также очистная установка 12 включает переключатель фильтра в режим обратной и прямой промывки, управляющийся одной рукояткой и гарантирует долгий срок службы фильтрующего элемента, и накопительную емкость для очищенной воды на 220 л.

На участке абразивной очистки 6 деталей электроприводов до металла расположена инжекторная абразивно-струйная кабина 13 со встроенной фильтровентиляционной установкой. Абразивно-струйная кабина 13 представляет собой герметичную стальную конструкцию с фильтром выбрасываемого в атмосферу технологического воздуха, с установленной напорной системой формирования абразиво-воздушной смеси.

На тележку помещается деталь (например, корпус электропривода или крышка) и по направляющим помещается в саму камеру для обработки поверхности. Далее крышка закрывается. Внутри камеры находится шланг с соплом из которого под давлением подается абразив.

На участке 7 за дверями размещена окрасочно-сушильная камера, включающая краскопульт 23, столы для покраски и сушки деталей и кантователь, при помощи которого поворачивают электропривод и прокрашивают его со всех сторон.

Участок сборки 8 электропривода включает инструменты, представляющие собой ключи, необходимые для сборки электроприводов, гайковерт 22 пневматический, верстак 21, кантователь 19.

Для обеспечения воздушной магистрали пневматических устройств комплекса предусмотрен винтовой компрессор 16, который подает сжатый воздух на абразивную камеру и на окрасочную-сушильную камеру. Так, в камере абразивно-струйной кабины 13 абразив подается под давлением, а в окрасочно-сушильной камере для процесса покраски необходим сжатый воздух, подаваемый компрессором на краскопульт.

Участок испытаний 9 электроприводов после прохождения ремонтно-покрасочных работ включает стенд для испытания электропривода после ремонта и персональный компьютер. После капитального ремонта напольное оборудование ЖАТ проводят испытания на стенде, где проверяют правильность сборки и работу электропривода.

Проверка технических параметров, например, стрелочного электропривода (величина хода шибера, усилие перевода остряков, время перевода, напряжение перевода, потребляемый ток) производится на специализированном диагностическом испытательном стенде, входящем в состав Комплекса. В состав стенда входит стенд для проверки и испытания стрелочных электроприводов производства АО «РЖД» и станина для фиксирования стрелочного привода.

Программное обеспечение диагностического комплекса обеспечивает измерение, фиксирование необходимых параметров работы электропривода, сравнение фактических и нормируемых параметров, отражение данных испытаний на экране рабочего места оператора с составлением паспорта ремонта с последующим выводом на печать.

Проверка стрелочных электроприводов осуществляется посредством проведения предремонтной и послеремонтной диагностики технических параметров в целях обеспечения соблюдения стандартов автоматизации технологического процесса по ремонту электроприводов всех типов для нужд СЦБ.

Производительность Комплекса составляет в год не менее: 300 электроприводов; 70 путевых ящиков, 90 кабельных ящиков, 90 коробок стрелочных, 50 светофорных головок любого типа, 100 кабельных муфт, 40 стрелочных гарнитур, 300 электродвигателей стрелочных электроприводов.

Таким образом, Комплекс имеет деление на следующие рабочие секторы: приемки ремонтного фонда; складирования ремонтного фонда; разборки; мойки ремонтного фонда с очистными сооружениями; абразивной очистки электроприводов (до металла); подготовки к покраске, окраски и сушки приводов; дефектовки и ремонта узлов и деталей; сборки; испытаний приводов с автоматизированным рабочим местом оператора; испытаний и проверки работоспособности других средств ЖАТ, выдачи готовой продукции. Комплекс должен размещаться в помещении с общей площадью не менее 170 кв. метров, суммарная потребляемая электрическая мощность комплекта оборудования – не менее 70 кВт. Требования к электропитанию 3/380В +5/-10%, 50Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и поточная автоматизированная линия ремонта корпусов и крышки стрелочного электропривода | 2024 |

|

RU2834092C1 |

| МОДУЛЬНЫЙ ВОССТАНОВИТЕЛЬНЫЙ ПУНКТ СИГНАЛИЗАЦИИ, ЦЕНТРАЛИЗАЦИИ И БЛОКИРОВКИ | 2019 |

|

RU2747520C1 |

| Мобильный пункт ремонта боеприпасов | 2019 |

|

RU2700860C1 |

| МОБИЛЬНЫЙ РОБОТИЗИРОВАННЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС РАКЕТНО-АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ (МРРДК-РАВ) | 2022 |

|

RU2780079C1 |

| Линия ремонта палет | 1986 |

|

SU1345042A1 |

| АЭРОМОБИЛЬНЫЕ МАСТЕРСКИЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВЕРТОЛЕТОВ | 2017 |

|

RU2670371C1 |

| Механизированная линия для ремонта электрооборудования | 1988 |

|

SU1561152A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ В УСЛОВИЯХ ОГРАНИЧЕННОГО СНАБЖЕНИЯ ЗАПАСНЫМИ ЧАСТЯМИ И ПРИНАДЛЕЖНОСТЯМИ | 2022 |

|

RU2802278C1 |

| СПОСОБ МОДЕРНИЗАЦИИ ЭЛЕКТРОПРИВОДА СТРЕЛОЧНОГО | 2006 |

|

RU2325296C2 |

| СИСТЕМА ГОРОЧНОЙ МИКРОПРОЦЕССОРНОЙ ЦЕНТРАЛИЗАЦИИ (ГМЦ) | 2017 |

|

RU2648488C1 |

Изобретение относится к ремонтно-диагностической технике. Комплекс ремонтно-диагностический для напольного оборудования железнодорожной автоматики и телемеханики включает размещенные последовательно по ходу технологического процесса участки, а также тележку для перемещения ремонтируемого оборудования между участками и кран для поднятия оборудования. Участки содержат: участок приема и складирования оборудования; участок разборки оборудования; участок для проверки и отбраковки деталей оборудования; участок мойки деталей оборудования; участок абразивной очистки деталей оборудования; участок подготовки к покраске, окраски и сушки деталей оборудования; участок сборки оборудования; участок испытаний оборудования после ремонта и участок выдачи готовой продукции. Оптимизируются временные показатели ремонта. 1 ил.

Комплекс ремонтно-диагностический для напольного оборудования железнодорожной автоматики и телемеханики, включающий размещенные последовательно по ходу технологического процесса участки, а также тележку гидравлическую, выполненную с возможностью перемещения оборудования, подлежащего ремонту, между участками, и кран гидравлический, выполненный с возможностью поднятия оборудования, подлежащего ремонту, при этом участки содержат:

- участок приема и складирования оборудования, подлежащего ремонту, включающий стеллажи,

- участок разборки оборудования, подлежащего ремонту, включающий верстак, первый гайковерт пневматический, кантователь,

- участок для проверки и отбраковки деталей оборудования, подлежащего ремонту, и ремонта узлов деталей оборудования, подлежащего ремонту, включающий верстак и второй гайковерт пневматический,

- участок мойки деталей оборудования, подлежащего ремонту, включающий моющую машину,

- участок абразивной очистки деталей оборудования, подлежащего ремонту, до металла, включающий абразивоструйную кабину для очистки металла,

- участок подготовки к покраске, окраски и сушки деталей оборудования, подлежащего ремонту, включающий верстак, краскопульт, кантователь, окрасочно-сушильную камеру,

- участок сборки оборудования, подлежащего ремонту, из деталей после ремонта, включающий третий гайковерт пневматический, верстак, кантователь,

- участок испытаний оборудования после ремонта, включающий персональный компьютер, стенд для испытания оборудования после ремонта,

- участок выдачи готовой продукции, включающий стеллажи,

при этом абразивоструйная кабина и краскопульт через воздушную магистраль подключены к винтовому компрессору.

| Способ управления технологическим процессом железнодорожной станции | 2020 |

|

RU2738779C1 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ), СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ПАРТИИ, ПОПОЛНЯЕМОЙ ГРУППЫ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2013 |

|

RU2555944C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ЭКСПЛУАТИРУЕМЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544415C1 |

| Способ улавливания сульфитного масла и получения сернистого газа в жидком состоянии из сдувочных газов сульфитной варки целлюлозы | 1949 |

|

SU87044A1 |

| МОДУЛЬНЫЙ ВОССТАНОВИТЕЛЬНЫЙ ПУНКТ СИГНАЛИЗАЦИИ, ЦЕНТРАЛИЗАЦИИ И БЛОКИРОВКИ | 2019 |

|

RU2747520C1 |

| Устройство для выборки орудий лова | 1953 |

|

SU98724A1 |

| Способ технической диагностики и ремонта поглощающих аппаратов и его деталей | 2018 |

|

RU2676914C1 |

Авторы

Даты

2023-07-04—Публикация

2023-02-17—Подача