Область техники, к которой относится изобретение

Изобретение относится к усовершенствованному узлу установки непрерывного высокоскоростного литья тонких стальных слябов высокого качества.

Уровень техники

Несмотря на известность различных установок непрерывного литья, в том числе так называемых "тонких" стальных слябов (см., например, патенты США 5716538, 5771957), до настоящего времени непрерывное литье стальных слябов толщиной до 80 мм связано с рядом проблем в отношении их качества, особенно при высокоскоростном литье, то есть литье со скоростью выше 4,5 м/мин.

Эти проблемы могут приводить к следующим дефектам поверхности или к так называемой корке сляба, формирующимся в кристаллизаторе:

продольные трещины, вызываемые включением литейных порошков;

продольные и поперечные трещины из-за отсутствия смазывающей и изолирующей пленки, формируемой так называемым шлаком, то есть продуктом расплава и повторного затвердевания литейных порошков;

продольные трещины вследствие термических напряжений;

продольные трещины из-за того, что медные охлаждающие поверхности не являются непрерывными.

Данные проблемы затрагивают в основном специальные стали и могут быть по меньшей мере частично решены путем снижения скорости литья, однако это связано со снижением производительности и, соответственно, снижением рентабельности производства. Другим возможным решением является использование электромагнитного устройства под названием ЭМТЛ (электромагнитная тормозная линейка). Это устройство способно сглаживать волны на поверхности жидкой стали, вызывающие волнистость мениска в кристаллизаторе, за счет снижения высоты волн, однако оно имеет очень высокую стоимость и способно решить указанные проблемы только частично. Другие проблемы возникают вследствие геометрии кристаллизатора и создающихся в нем условий прохождения потока, причем эти проблемы могут приводить к снижению срока службы разливочного стакана (который из-за его погружения в жидкий металл обычно называют погружным разливочным стаканом) и ухудшению эффективности рабочего процесса.

В документе DE-C-4436990, в котором описан литьевой узел установки непрерывного литья стальных слябов, наиболее близкий к узлу по настоящему изобретению, предложено обеспечить постоянное расстояние между погружным разливочным стаканом и широкими сторонами кристаллизатора. Однако выполнение данного условия оказалось недостаточным для удовлетворительного решения перечисленных проблем, которые в данном документе даже не упомянуты.

При этом очевидно, что указанные проблемы не могут быть достаточно полно и удовлетворительно решены независимым воздействием на кристаллизатор, на погружной разливочный стакан и на узел вибрационного привода кристаллизатора. Эти три элемента, являющиеся основными для процесса непрерывного литья, настолько тесно связаны между собой, что образуют единый "литьевой узел", и эффективное решение может быть найдено только при комплексном усовершенствовании указанного узла как единого целого.

Сущность изобретения

Задачей, на решение которой направлено изобретение, является создание литьевого узла, который дает возможность устранить указанные недостатки, т. е. обеспечить получение качественных тонких слябов толщиной до 80 мм при высокоскоростном литье, то есть литье со скоростью выше 4,5 м/мин.

Желаемым техническим результатом настоящего изобретения является повышение качества поверхности сляба, надежности процесса непрерывного литья и повышения срока службы узла установки непрерывного высокоскоростного литья высококачественных стальных слябов.

Усовершенствованный узел рабочих элементов для осуществления процесса литья в соответствии с изобретением имеет отличительные особенности по п.1 формулы изобретения, а специфические дополнительные особенности отражены в зависимых пунктах формулы изобретения.

Краткий перечень фигур чертежей

Названная и другие решаемые задачи, преимущества и особенности литьевого узла согласно изобретению далее будут описаны более подробно со ссылками на чертежи, на которых:

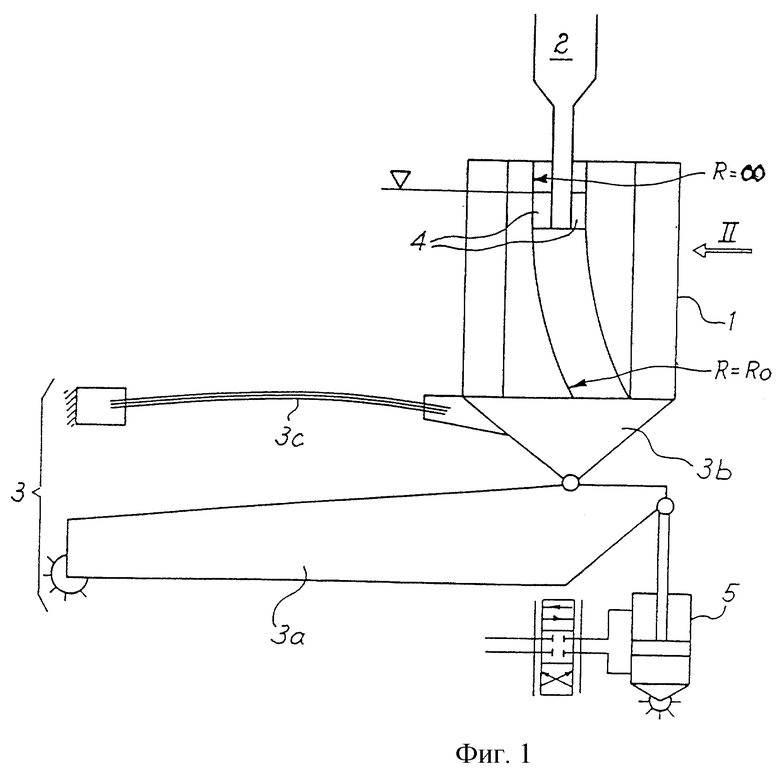

фиг.1 схематично изображает вид литьевого узла сбоку;

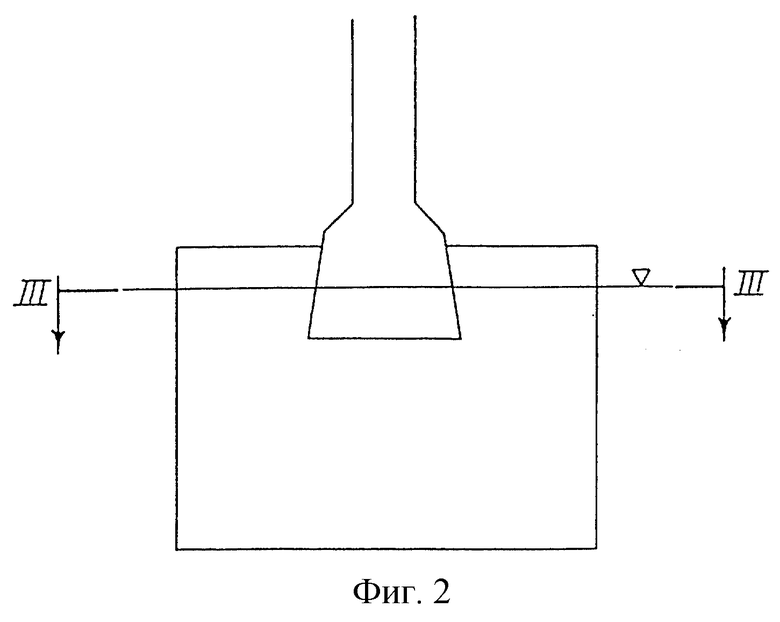

фиг.2 изображает верхнюю часть кристаллизатора с погружным стаканом, вид по стрелке II на фиг.1;

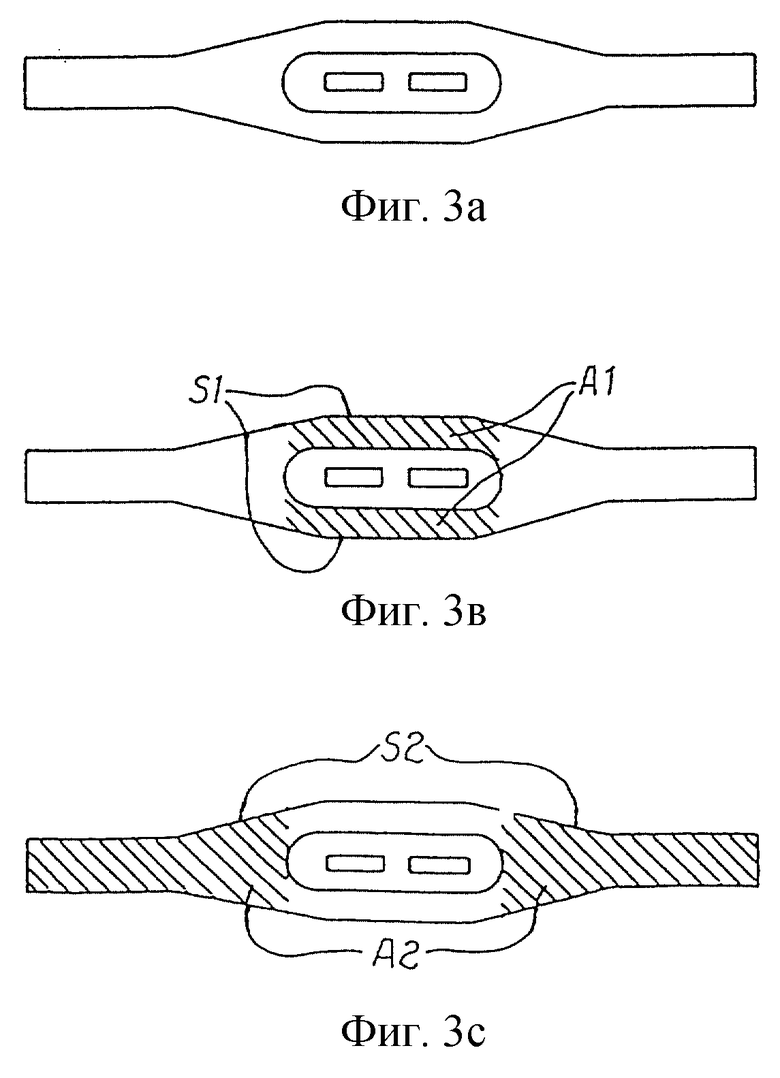

фиг. 3а, 3b, 3с представляют один и тот же вид в разрезе на уровне мениска по линии III-III на фиг.2, чтобы показать различные части, которые должны быть учтены при подборе необходимых относительных геометрических размеров кристаллизатора и погружного стакана в литьевом узле в соответствии с изобретением;

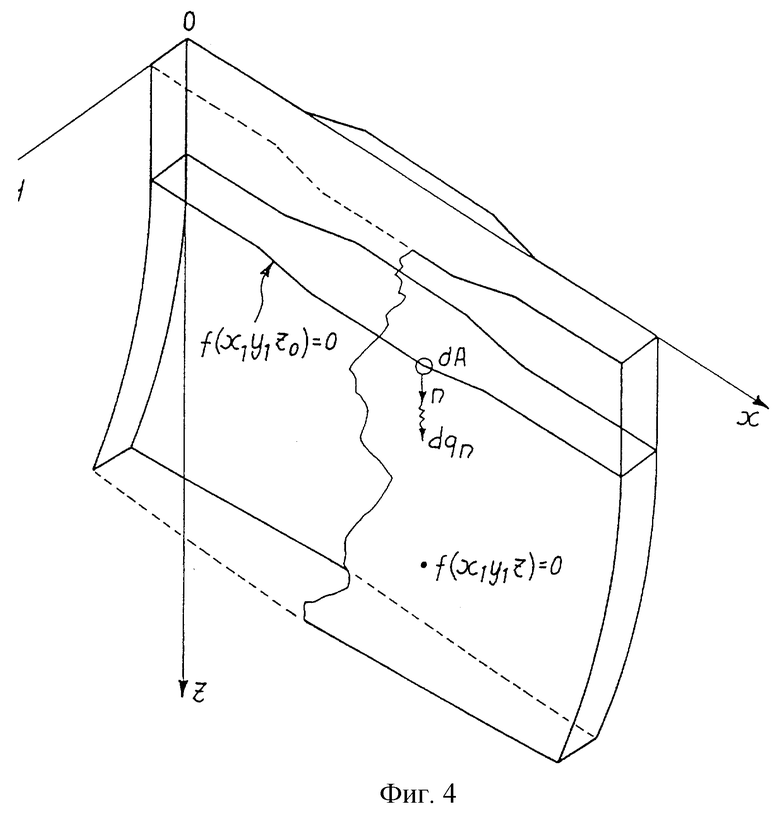

фиг. 4 изображает кристаллизатор на виде сверху с привязкой к Декартовой системе координат;

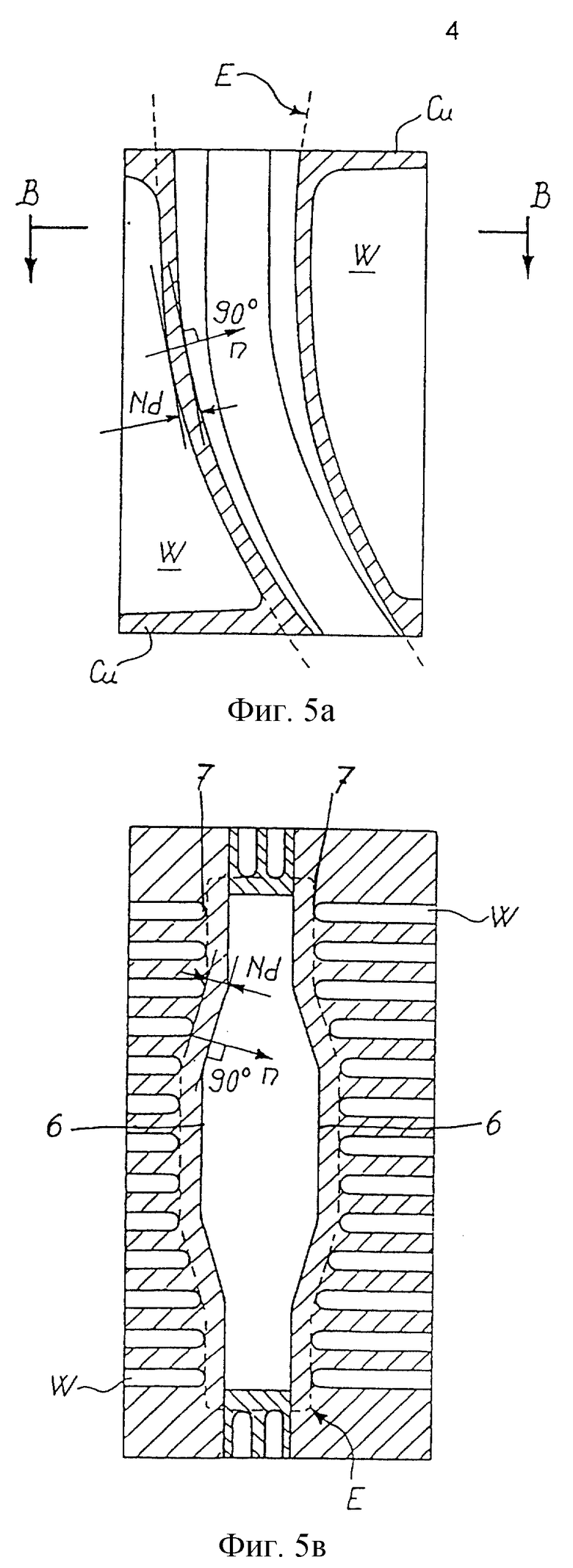

фиг.5а и 5b изображают кристаллизатор по фиг.4 в продольном разрезе соответственно по плоскости, параллельной осям y и z на фиг.4, и по линии В-В на фиг.5а.

Сведения, подтверждающие возможность осуществления изобретения

Литьевой узел в соответствии с изобретением, схематично представленный на фиг. 1, включает кристаллизатор 1, погружной разливочный стакан 2, называемый далее "погружным стаканом", и вибратор 3 с гидравлическим сервоприводом, соединенный с корпусом кристаллизатора таким образом, чтобы не создавать препятствия на пути отливки. На фиг.1 показан также участок прохода потока жидкой стали между погружным стаканом 2 и коркой, которая образуется вдоль медных пластин, образующих широкие стенки кристаллизатора 1, то есть два формируемых таким образом "канала" 4.

При использовании традиционных кристаллизаторов основной проблемой при литье тонких слябов является тот факт, что при одном и том же расходе потока расплавленной стали уменьшение толщины сляба ведет к увеличению поверхности контакта сляба со стенками кристаллизатора в единицу времени, а следовательно, к увеличению потребности в смазывающем "шлаке", определение которого дано выше. Так, если обозначить Т1, W1, V1 толщину, ширину и среднюю скорость литья сляба обычной толщины и принять Т2=Т1/а (а>1), W2=W1, V2>>V1 как соответствующие параметры тонкого сляба, то для одного расхода потока стали получаем

T2•W2•V2=T1•W1•V1. (1)

Площадь поверхности литья тонкого сляба в единицу времени составляет 2•(T2+W2)•V2, что примерно равно 2•W2•V2, если пренебречь толщиной тонкого сляба в сравнении с его шириной.

Заменяя произведение W2•V2 величиной, вытекающей из уравнения (1), получаем

2•W2•V2=2•(T1/T2)•W1•T1=а(2•W1•V1). (2)

Уравнение (2) при а>1 ясно показывает важность формирования смазывающего шлака, покрывающего поверхность контакта сляба с кристаллизатором, которая находится в обратной пропорции к толщине, то есть она тем больше, чем тоньше сляб. В противоположность этому пограничная поверхность в кристаллизаторе между расплавом стали и литейными порошками имеет меньшую площадь в зоне мениска, где образуется этот шлак, из-за малой толщины и в средней области из-за погружного стакана.

Хотя эта проблема может быть частично решена за счет использования литейных порошков, способных увеличить образование шлака, следует учитывать, что в известных устройствах погружной стакан не позволяет выдерживать во всех зонах мениска требуемый баланс между количеством расплавленного шлака, образуемого расплавом литейных порошков, и количеством расходуемого шлака, который попадает между мениском и стенкой.

Согласно изобретению тонкий кристаллизатор 1 способен заключать в себе надежный, то есть достаточно толстый, погружной стакан 2. При этом широкие медные пластины кристаллизатора имеют такой профиль в горизонтальной плоскости на уровне мениска, что точно повторяют профиль погружного стакана в этой горизонтальной плоскости. В результате в каждой точке средней зоны сохраняется постоянное расстояние между погружным стаканом и стенками кристаллизатора. Как показано на фиг.3а, 3b и 3с, указанное расстояние выбрано таким, что отношение A1:S1, то есть отношение площади средней части горизонтального сечения кристаллизатора на уровне мениска, заключенной между широкими сторонами кристаллизатора и контуром погружного стакана, к общей длине в указанном горизонтальном сечении внешних стенок кристаллизатора, соответствующих указанной площади А1 (см. фиг.2), примерно такое же, что и отношение A2: S2, замеренное за пределами области погружного стакана (см. фиг. 3с), где А2 - площадь остальной (т.е. периферической) поверхности горизонтального сечения кристаллизатора (1) на уровне мениска, расположенной снаружи по отношению к его центральной части, имеющей площадью А1, между указанной центральной частью и узкими сторонами кристаллизатора; S2 - суммарная длина в указанном горизонтальном сечении внешних стенок кристаллизатора, соответствующих указанной площади А2. При этом важно, что указанная площадь А1 по существу пропорциональна площади образования шлака, а указанная площадь S1 по существу пропорциональна потреблению шлака.

Таким образом, должно удовлетворяться уравнение

(А1:S1)/(A2:S2)=0,9÷1,1, а предпочтительно = 1.

Так, например, для кристаллизатора размерами 1300 х 65 мм с погружным стаканом шириной 300 мм (с надежной толщиной в 60 мм, как показано на фиг.3b и 3с) оптимальное соотношение A1:S1=A2:S2 равно 30 мм. После того, как установлены размеры погружного стакана и толщина узких сторон, это соотношение может быть использовано для определения конфигурации профиля кристаллизатора в горизонтальной плоскости на уровне мениска. В том случае, когда известны размеры профиля кристаллизатора, оно может быть использовано для определения конфигурации профиля погружного стакана с той же целью обеспечения сбалансированного количества смазывающего шлака по всему профилю кристаллизатора.

Геометрическая конфигурация важна также для потока расплава стали в зоне мениска, поскольку "каналы" 4 на фиг.1, образующиеся между погружным стаканом и коркой, которая формируется вдоль медных стенок, должны быть достаточно широкими, чтобы препятствовать завихрениям от ускорения потоков, сходящихся к середине от более узких сторон кристаллизатора в зоне мениска. Эти завихрения часто вызывают захват порошков внутрь отливки, что ведет к упоминавшимся дефектам.

Следует заметить, что в предпочтительном варианте выполнения кристаллизатор литьевого узла по настоящему изобретению выполнен с переменным изгибом в продольном направлении. Это позволяет иметь почти бесконечный радиус изгиба в верхней зоне для лучшей установки погружного стакана и в то же время обеспечить изгиб уже формирующегося в кристаллизаторе сляба с выходом на дуговую направляющую, отличную от вертикальной, с тем, чтобы уменьшить высоту литьевого узла и соответствующий ферростатический напор, а также риск раздутия сляба. При этом изгиб увеличивается последовательным и равномерным образом от бесконечного радиуса на входе кристаллизатора до радиуса кривизны R0 в соответствии с направляющей для отливки (фиг.1), тем самым предотвращая воздействие излишне высоких напряжений на затвердевшую корку сляба и возможность несовершенного контакта с медными пластинами кристаллизатора.

Для решения имеющихся технических проблем особую важность имеет узел охлаждения пластин кристаллизатора, которые должны выдерживать высокие тепловые потоки, характерные для тонких слябов (в среднем до 3 МВт/м2 для всей охлаждающей поверхности кристаллизатора). Охлаждение должно быть особенно интенсивным в зоне мениска для предотвращения трещин в меди и достаточно равномерным по всему кристаллизатору для предотвращения термических напряжений в формируемом слябе.

При рассмотрении со ссылкой на фиг.4 удельного нормального теплового потока (dqn) между поверхностью отливки и кристаллизатором можно написать

dqn=dq/dA[W/m2].

Тепловой поток является также функцией местной поверхностной температуры на горячей поверхности медных пластин, зависящей, в свою очередь, также от расстояния до труб, в которых протекает охлаждающая вода.

Как это видно на фиг. 4, при использовании Декартовой прямоугольной системы координатных осей х, y, z, где ось z направлена вниз или к нижней части кристаллизатора, и рассматривая образуемую кристаллизатором сложную поверхность как f(x,y,z)=0, можно выразить локальное изменение местной поверхностной температуры как t=t[f(x,y,z)].

Поскольку тепловой поток dqn должен выдерживаться насколько возможно постоянным вдоль горизонтали (где z=z0) применительно к поверхности кристаллизатора, температура t должна выдерживаться по существу постоянной вдоль этой линии, то

t=t[f(x,y,z0)]=t0.

В соответствии с изобретением это достигается за счет того, что нормальное расстояние (Nd) от каждой точки внутренней поверхности стенок 6 кристаллизатора 1 по нормали к этой поверхности и идеальной (т.е. воображаемой) поверхностью Е, в которой лежат концы 7 всех охлаждающих труб W, является постоянным (фиг. 5а, 5b). Таким образом, расстояние Nd должно представлять константу, и экспериментальным путем было установлено, что оптимальное значение этой константы должно лежать в пределах от 10 до 25 мм, чтобы соблюсти указанные условия для системы охлаждения.

Что касается погружного стакана, то, кроме соблюдения указанных выше условий по параметрам относительно кристаллизатора, он должен быть выполнен таким образом, чтобы обеспечивать оптимальное поведение потока расплава стали с учетом постепенного формирования корки, а также долговечность самого погружного стакана. Действительно, известно, что при уменьшении толщины сляба возрастают проблемы, связанные с движением жидкости внутри кристаллизатора, при этом возможно образование стоячих волн в зоне мениска и за счет этого местное уменьшение толщины жидкого шлака, что отрицательно влияет на смазку и изоляцию корки затвердевающего сляба.

В предпочтительном варианте выполнения погружной стакан для тонких слябов имеет геометрические параметры, которые обеспечивают получение отливок низкой энергии на выходе и высокой вероятности рассеяния энергии внутри жидкого объема сляба, улучшение направления потока за счет конфигурации погружной части (что препятствует образованию завихрений и захвату литейных порошков) и, кроме того, улучшение контроля уровня в кристаллизаторе. Обеспечивается также стабильная подача, поток разделяется по существу на два потока, а начальные направляющие поверхности внутри погружного стакана хорошо сохраняются, так как отложения окислов незначительны; кроме того, хорошие условия потока дают снижение внешней механической эрозии в зоне мениска.

Согласно данному изобретению усовершенствованное исполнение литьевого узла с кристаллизатором и погружным стаканом таково, что кроме создания указанных выше условий соотношение между высотой стоячей волны (от пика до пика в мм) и скоростью литья в м/мин никогда не превышает 5, а его средняя величина составляет 3,3.

Далее стандартное отклонение сигнала, характеризующего уровень металла в кристаллизаторе (ML), обозначенное как stdDEV(ML), как правило, находится внутри диапазона:

stdDEV(ML)=0,7-1,5 мм.

И, наконец, третий элемент литейного узла, то есть вибратор 3, также является критическим фактором для качества поверхности сляба и надежности процесса непрерывного литья. Как показано на фиг.1, он может быть выполнен в виде рамы 3а, шарнирно прикрепленной к полу и связанной с гидравлическим сервоприводом 5. Рама 3а шарнирно соединена также с опорой 3b кристаллизатора с образованием четырехзвенника с пружинами 3с, встроенными на обоих концах.

Гибкость управления обеспечивается системой программного логического управления, позволяющей изменять параметры вибрации в отношении формы волны, амплитуды волны между ±2 и ±10 мм, а также программу вибрации. Система управления непрерывно регистрирует фактическую скорость литья для регулирования частоты вибрации на основе предыдущих параметров. Были достигнуты максимальные частоты вибрации, соответствующие 480-520 циклов/мин для первой собственной частоты всей динамической системы в 16,7 Гц. Гибкость управления такова, что параметры вибрации могут быть отрегулированы с получением для любого качества стали оптимальной смазки и качества поверхности в функции скорости литья.

В альтернативном варианте вибратор может быть так называемого "резонансного" типа. При этом кристаллизатор монтируется непосредственно на гибких пружинах без рычажной системы и ему передается вибрация от гидравлического сервопривода с частотой, близкой к частоте собственных колебаний упругой системы без люфтов, а следовательно, с повышенной точностью траектории.

Специалисту в данной области понятно, что возможны различные дополнения и модификации представленного примера осуществления изобретения в пределах сферы его действия. В частности, сам кристаллизатор может иметь в вертикальной плоскости профиль, отличный от раскрытого в европейском патенте 0705152, а погружной стакан может отличаться от описанного в патентной заявке РСТ/IТ97/00135 при условии соблюдения указанных геометрических соотношений.

Изобретение относится к металлургии. Установка непрерывного литья стальных слябов, преимущественно для литья слябов малой толщины с высокой скоростью, содержит кристаллизатор (1), питаемый погружным стаканом (2) и связанный с вибратором (3) с гидравлическим сервоприводом. В установке выдержаны следующие геометрические соотношения в отношении формы и взаимного расположения кристаллизатора и погружного стакана: (А1:S1)/(А2:S2)=0,9-1,1, предпочтительно А1:S1=A2:S2, где А1 - площадь, заключенная между погружным стаканом и более широкими сторонами кристаллизатора, соответствующая средней части поверхности горизонтального сечения кристаллизатора на уровне мениска; А2 - площадь остальной поверхности горизонтального сечения кристаллизатора на уровне мениска; S1 и S2 - общие суммы длины отрезков периферии кристаллизатора, соответствующие каждой из площадей. Кроме того, по меньшей мере в горизонтальном сечении кристаллизатора на уровне мениска выдерживается постоянным расстояние между погружным стаканом и образующими кристаллизатор медными пластинами. Технический результат - повышение качества поверхности сляба, надежности процесса непрерывного литья и повышение срока службы установки. 6 з.п. ф-лы, 5 ил.

| DE 4436990 C, 07.12.1995 | |||

| DE 4142447 A, 24.12.1992 | |||

| US 3416222, 17.12.1968 | |||

| Машина для очистки сельскохозяйственных культур | 1987 |

|

SU1558376A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1993 |

|

RU2038903C1 |

| Кристаллизатор для непрерывного вертикального литья стальной ленты | 1987 |

|

SU1558293A3 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| FR 2055784, 30.04.1971 | |||

| JP 62040962, 21.02.1987 | |||

| DE 4341719, 06.04.1995 | |||

| JP 60247451, 07.12.1985. | |||

Авторы

Даты

2002-12-27—Публикация

1997-11-12—Подача