Изобретение относится к топливным элементам на основе полимерной электролитической мембраны (ПЭМ) и может быть использовано в областях энергетики, транспорта, авиакосмических объектов, подводного флота, робототехники и пр.

В ряде областей применения топливных элементов на основе ПЭМ приходится сталкиваться с необходимостью их хранения и последующего запуска условиях отрицательных температур. В случае присутствия воды, являющейся продуктом электрохимической реакции, в каналах биполярных пластин (БП), газодиффузионных электродах и мембранно-электродных блоках (МЭБ) в выключенном топливном элементе при отрицательных температурах может произойти их разрушение. Основным фактором, приводящим к разрушению БП и МЭБ при замерзании в них воды, является увеличение занимаемого водой объема при превращении ее в лед приблизительно на 9%, что связано с образованием кристаллической структуры. В результате расширения занимаемого водой пространства происходит деградация функциональных свойств БП, газодиффузионных электродов и компонентов МЭБ, ухудшается контакт между ними, что, в свою очередь, приводит к падению характеристик топливного элемента и выходу его из строя [Григорьев С.А. «Особенности процессов тепло- и массопереноса в водородных электрохимических системах на основе полимерной электролитической мембраны при низких температурах» - М.: Издательство МЭИ, 2023. - 52 с. ISBN 978-5-7046-2820-0]. Кроме того, присутствие льда в системе осложняет запуск топливного элемента, поскольку подвод реагентов (водорода и кислорода) может быть заблокирован льдом.

Замерзание воды может вызывать повреждение компонентов МЭБ и нарушение их связанности, в том числе, отделение (деламинацию) каталитического слоя как от мембраны, так и от газодиффузионного электрода, их растрескивание, деструкцию волокон газодиффузионного электрода и гидрофобного покрытия, поверхности мембраны и пр. Такие деструктивные изменения приводят к увеличению контактного сопротивления между компонентами МЭБ и изменению их гидрофильно-гидрофобных свойств, росту объемного сопротивления, а также к уменьшению площади электрохимически активной поверхности катализатора. В результате вольт-амперная характеристика топливного элемента ухудшается при каждом его запуске вплоть до полной потери его работоспособности. Таким образом, при хранении топливного элемента при отрицательной температуре необходимо либо исключить замерзание оставшейся в его контурах воды, либо предварительно удалить ее.

Известен способ хранения системы на основе топливных элементов при отрицательных температурах, основанный на ее поддержании в теплом состоянии за счет периодического включения [Michael Procter, Yosuke Fukuyama, Richard Fellows, Takeshi Shiomi “Shutdown and storage method for fuel cell system at below freezing temperatures” US Patent No. US 10,547,067 B2 (Jan. 28, 2020)].

Недостатком такого технического решения является, в частности, расход реагентов (водорода и пр.) на поддержание системы в теплом состоянии, который может быть особенно значительным при длительном хранении и глубоко отрицательных температурах.

В [Tajiri K., Tabuchi Y., Wang C.-Y. “Isothermal cold start of polymer electrolyte fuel cells” J. Electrochem. Soc. 2007. No 154. B147-B152] предлагается перед хранением топливного элемента проводить продувку его полостей сухим азотом с целью удаления воды.

Недостатком этого технического решения является то, что включение в состав энергоустановки баллона с азотом не всегда возможно. В частности, в случае транспортных энергоустановок данное техническое решение увеличивает массу и габариты системы, а также требует создания соответствующей инфраструктуры для заправки баллонов азотом. Особенно критичным увеличение массогабаритных характеристик является для авиации.

Наиболее близким по технической сущности к предлагаемому изобретению является способ хранения топливного элемента при отрицательной температуре, описанный в патенте [Пэнтон Эрик, Фурнерон Янник, Гийермо Армель “Способ хранения топливного элемента при отрицательной температуре” Патент RU 2 493 637 от 20.09.2013], согласно которому высушивание внутренних полостей топливного элемента потоком газа осуществляют при его текущей температуре, составляющей 50°С.

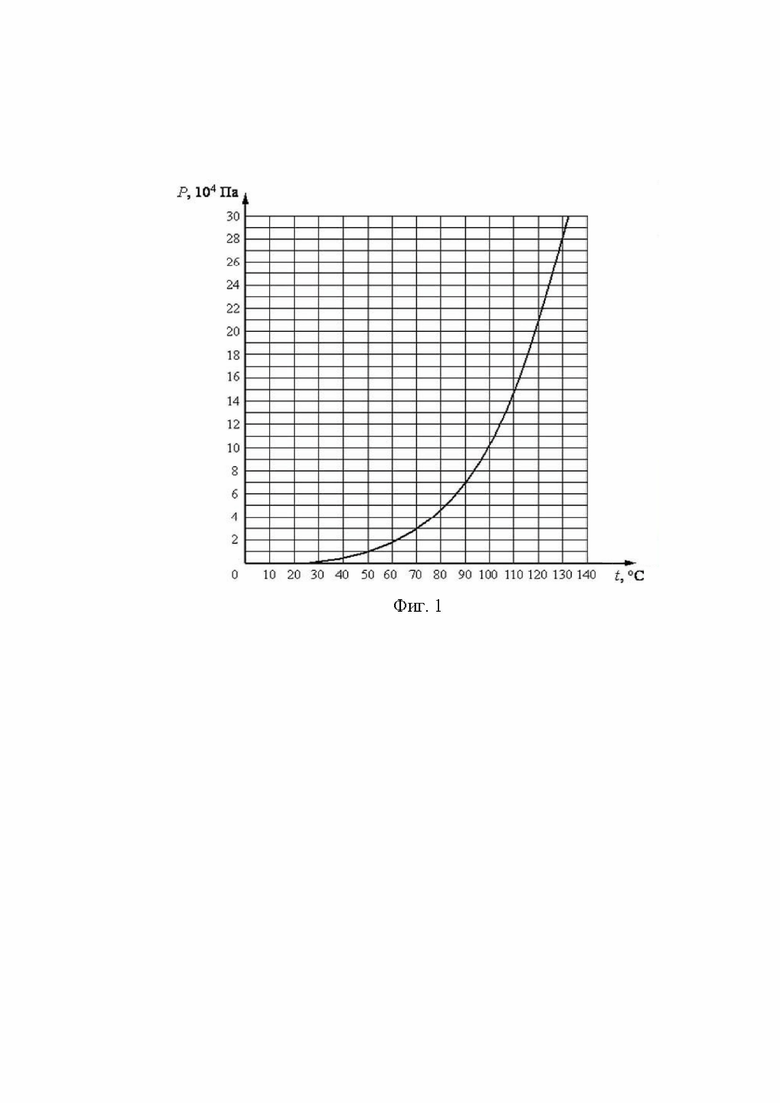

Недостатком данного технического решения является невысокая эффективность удаления воды, поскольку ее значительная часть (до 90%, согласно фиг. 1) при температуре 50°С находится в жидкой фазе, и ее извлечение из пористых сред (газодиффузионного электрода и МЭБ) потоком газа, проходящим над их поверхностью, затруднительно.

Задачей, на решение которой направлено предлагаемое изобретение, является сохранение работоспособности топливного элемента при его хранении и обеспечение его последующего запуска при отрицательных температурах.

Технический результат изобретения заключается в повышении эффективности удаления воды из топливного элемента в процессе его подготовки к хранению и последующему запуску при отрицательных температурах.

Это достигается способом подготовки топливного элемента на основе полимерной электролитической мембраны к хранению и последующему запуску при отрицательных температурах, включающем продувку его внутренних полостей газами, согласно изобретению перед остановкой топливного элемента его переводят в режим максимальной мощности, повышают температуру топливного элемента до 100-130°С, контролируют температуру топливного элемента в указанном диапазоне и осуществляют продувку его внутренних полостей газами.

Кроме того, повышение температуры топливного элемента перед продувкой осуществляют с использованием встроенных в биполярные пластины электронагревателей.

Сущность изобретения поясняется графическим материалом.

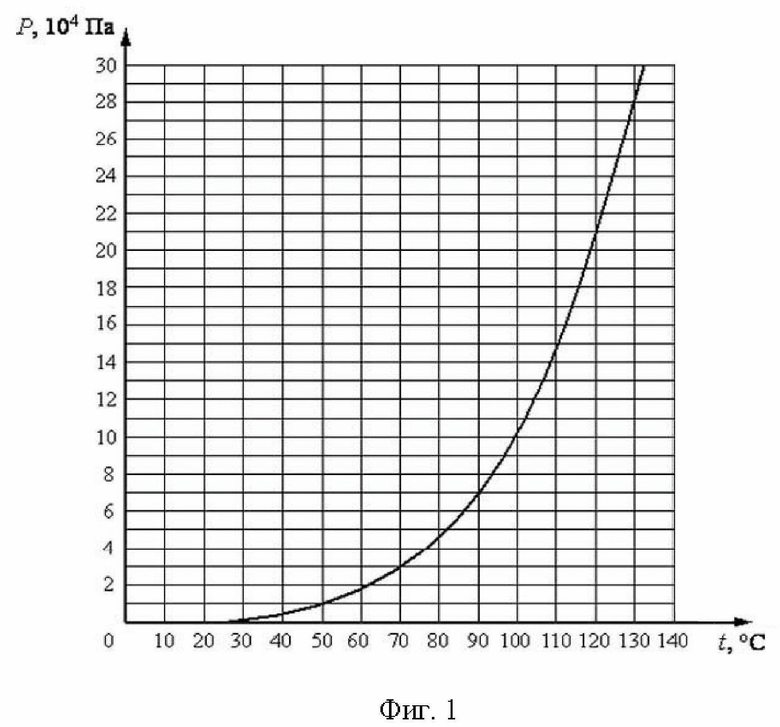

На фиг. 1 приведена зависимость давления p, насыщенного водяного пара от температуры t (при атмосферном давлении).

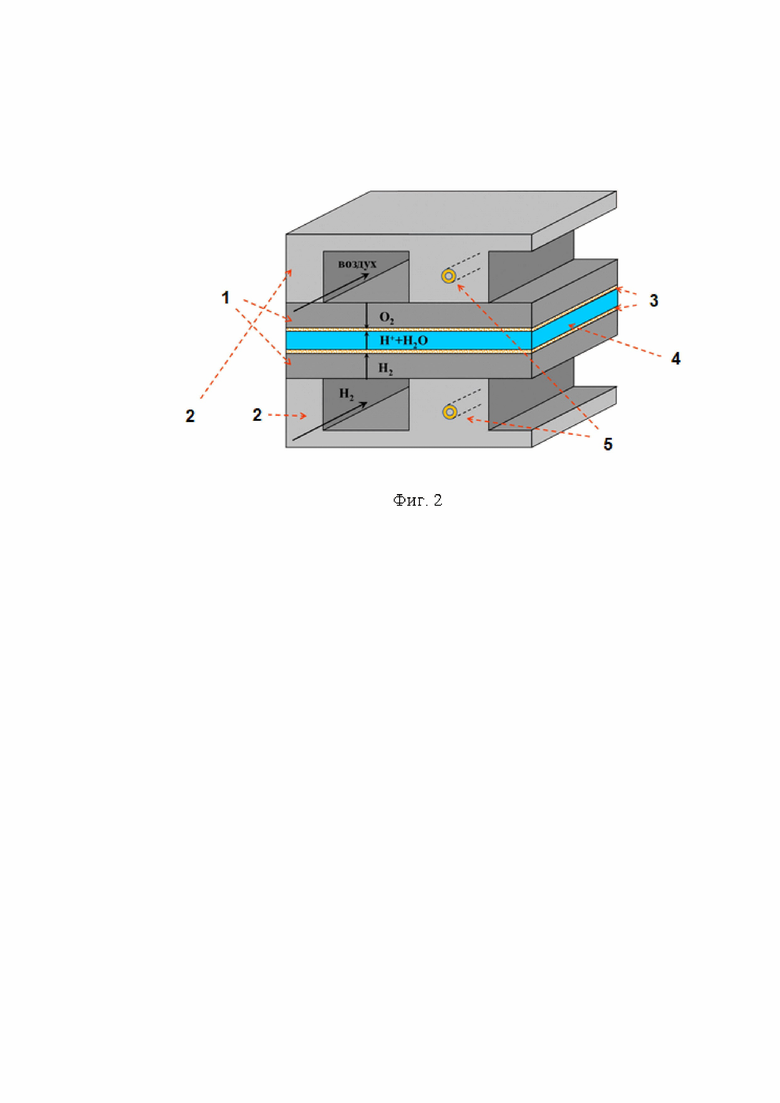

На фиг. 2 представлена принципиальная схема топливного элемента на основе ПЭМ и приняты следующие обозначения:

1 - газодиффузионный электрод,

2 - биполярная пластина (БП),

3 - электрокаталитический слой,

4 - полимерная электролитическая мембрана (ПЭМ),

5 - электронагреватель.

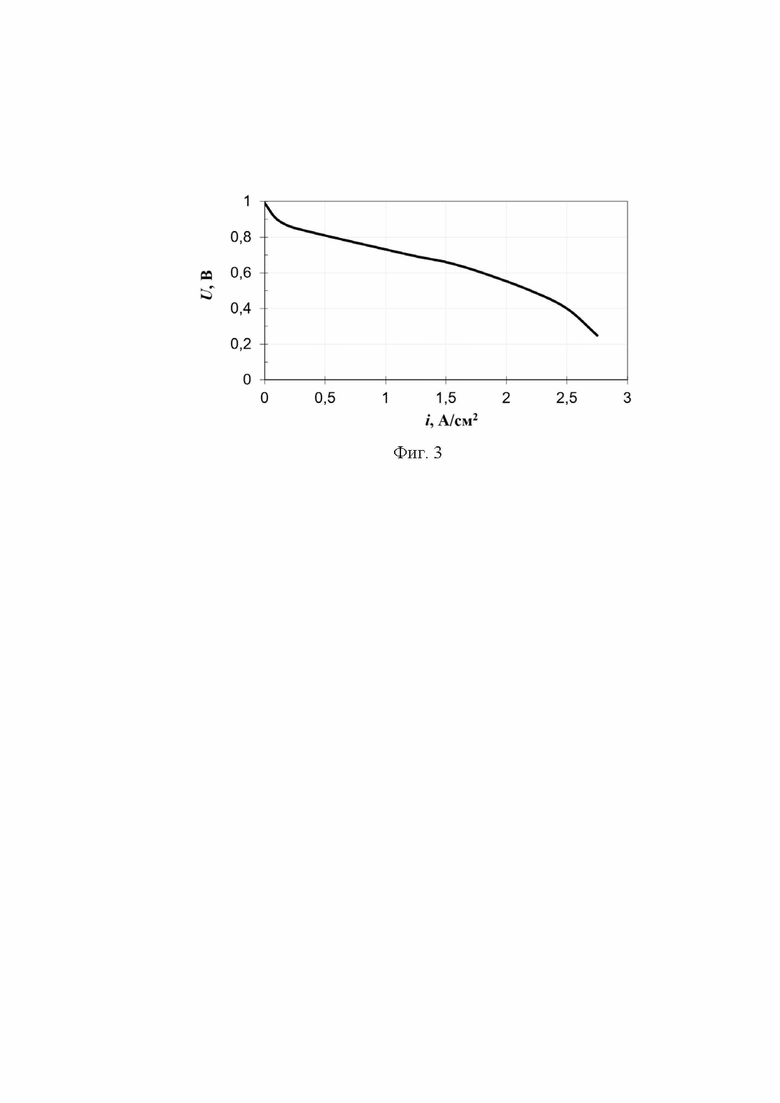

На фиг. 3 показана вольт-амперная характеристика топливного элемента.

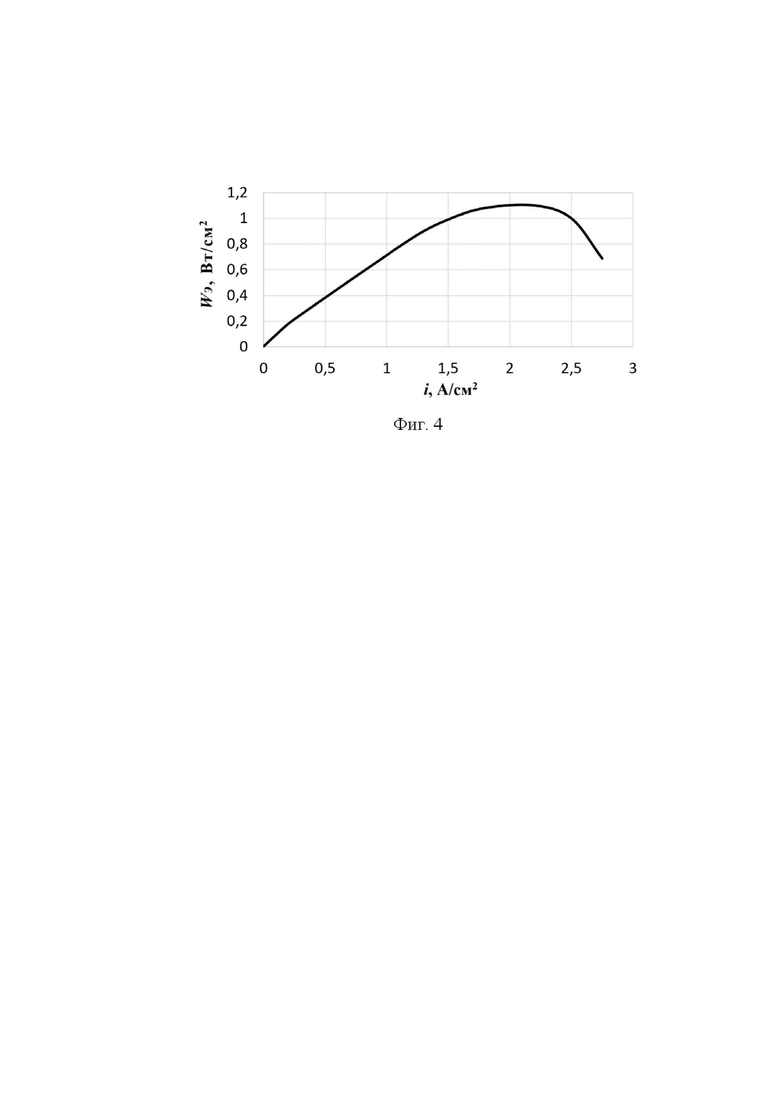

На фиг. 4 показана ватт-амперная характеристика топливного элемента.

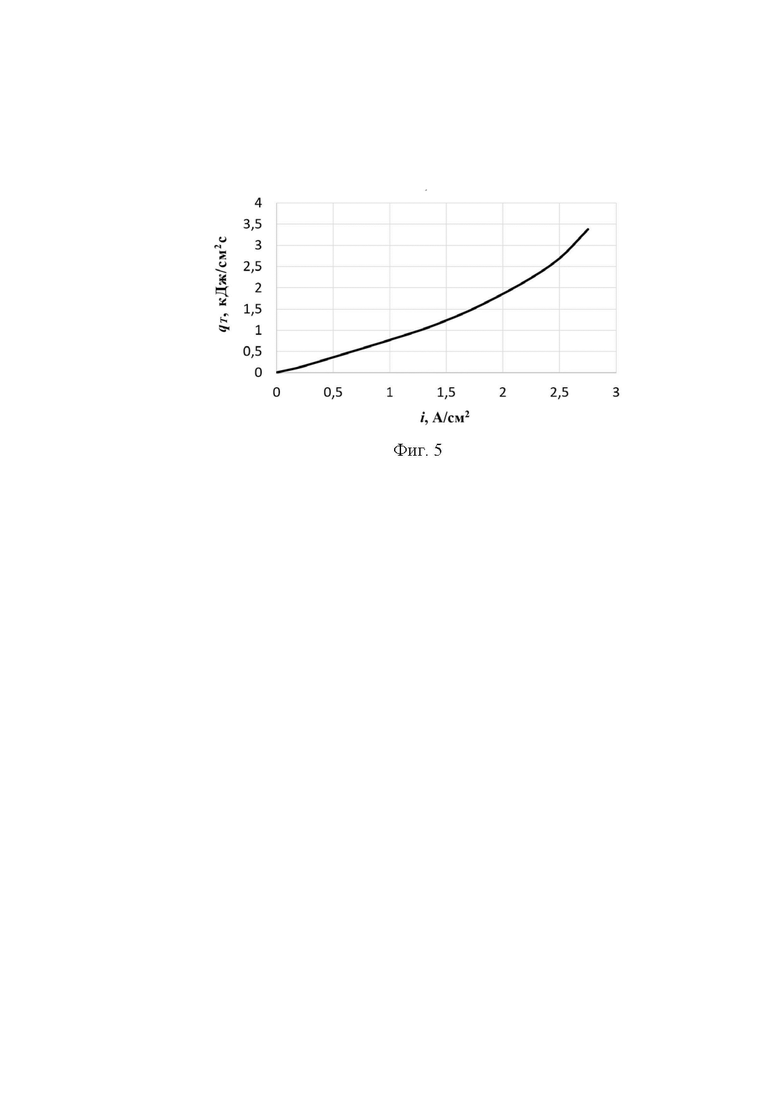

На фиг. 5 приведена зависимость мощности теплового потока qT, топливного элемента от плотности тока i, рассчитанная по формуле (1).

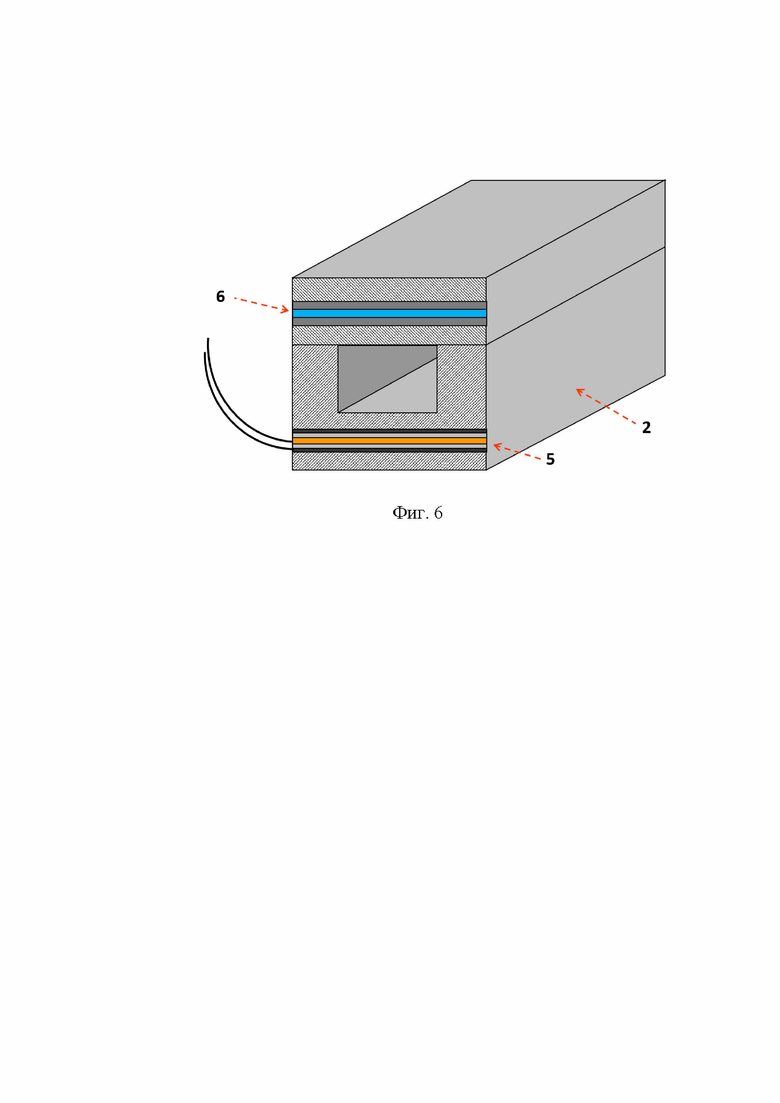

На фиг. 6 приведен пример расположения электронагревателя в биполярной пластине и приняты следующие обозначения:

2 - биполярная пластина (БП),

5 - электронагреватель,

6 - мембранно-электродный блок (МЭБ).

Способ реализуют следующим образом.

Способ подготовки топливного элемента на основе полимерной электролитической мембраны к хранению и последующему запуску при отрицательных температурах реализуют следующим образом.

Осуществляют продувку внутренних полостей топливного элемента на основе полимерной электролитической мембраны газами.

При этом перед остановкой топливного элемента его переводят в режим максимальной мощности, которая зависит от конструкции нагревательного элемента и его характеристик.

Повышают температуру топливного элемента до 100-130°С.

Контролируют температуру топливного элемента в указанном диапазоне, например подключением к термостату, датчиками температуры, и осуществляют продувку его внутренних полостей газами за счет кратковременного повышения температуры топливного элемента.

Повышение температуры топливного элемента перед продувкой могут осуществлять с использованием встроенных в биполярные пластины электронагревателей.

После чего возможно осуществлять хранение топливного элемента при отрицательных температурах с обеспечением его последующего запуска.

Эффективное удаление воды из каналов БП и пористых систем газодиффузионного электрода и МЭБ топливного элемента достигают за счет повышения их температуры до 100-130°С, что позволяет перевести воду из жидкого в газообразное состояние и эффективно удалить ее потоком газа (водорода, кислорода или воздуха).

Повышение температуры топливного элемента достигают за счет перевода его работы в режим генерирования высоких токов и саморазогрева топливного элемента.

При этом для увеличения скорости разогрева генерируемая топливным элементом электрическая мощность может быть направлена на электронагреватели, вмонтированные в БП.

Удаление воды из каналов БП исключает или сводит к минимуму возможность ее замерзания, и как следствие исключает расширение занимаемого водой пространства, деградацию функциональных свойств БП, газодиффузионных электродов и компонентов МЭБ, сохраняет в рабочем состоянии контакт между ними, что, в свою очередь, сохраняет характеристики топливного элемента и минимизирует риски выхода его из строя. Отсутствие льда в системе способствует беспрепятственному запуску топливного элемента при отрицательных температурах.

На фиг. 1 приведена зависимость давления насыщенного водяного пара от температуры. Согласно фиг. 1, при атмосферном давлении при температуре 100°С и выше вся вода из жидкого состояния переходит в пар, который может быть эффективно удален потоком газа. При температуре ниже 100°С часть воды находится в виде жидкости, и ее удаление из пористой среды потоком газа, протекающим над ней, будет затруднено. Таким образом, нижней границей интервала температур, при котором проводят продувку внутренних полостей топливного элемента, является 100°С. Верхний предел интервала температур, при котором осуществляют продувку топливного элемента, составляет 130°С. Данное значение температуры соответствует температуре стеклования перфторированных мембран, например типа Nafion.

На фиг. 2 показана принципиальная схема топливного элемента на основе ПЭМ. Топливный элемент состоит из ПЭМ 4 и электрокаталитических (активных) слоев 3, образующих так называемый мембранно-электродный блок (МЭБ), а также газодиффузионных электродов 1 и БП 2, обеспечивающих подвод реагентов (водорода и кислорода) и отвод продукта электрохимической реакции (воды). Высвобождающиеся в результате электрохимической реакции электроны обуславливают электрический ток, совершающий работу во внешней цепи. Зависимость напряжения от плотности электрического тока топливного элемента, т.е. его вольт-амперная характеристика, приведена на фиг. 3. На фиг. 4 можно видеть ватт-амперную (или мощностную) характеристику топливного элемента, которая рассчитывается перемножением напряжения на плотность тока. Из фиг. 4 можно видеть, что режим максимальной мощности топливного элемента реализуется при плотности тока около 2 А/см2.

При работе топливного элемента кроме электроэнергии выделяется некоторое количество теплоты. Плотность мощности теплового потока, генерируемого топливным элементом, может быть оценена по формуле [Григорьев С.А. «Электрохимическое преобразование энергии в системах на основе полимерной электролитической мембраны: учеб. пособие» - М.: Издательство МЭИ, 2022. - 64 с. ISBN 978-5-7046-2626-8]:

qТ = i (ЕТН - U) [кДж/(см2 с)], (1)

где ЕТН - термонейтральное напряжение (ЕТН ≈1,48 В), U - рабочее напряжение, i - плотность тока.

На фиг. 5 приведена рассчитанная по формуле (1) зависимость мощности теплового потока топливного элемента от плотности тока, которая показывает рост генерируемого топливным элементом тепла с увеличением плотности тока. Максимальная генерация тепла соответствует максимальной плотности тока.

На фиг. 6 показан пример расположения электронагревателя 5 в БП 2. Для уменьшения времени разогрева топливного элемента генерируемая МЭБ 6 электрическая мощность может быть направлена на электронагреватели 5, вмонтированные в БП 2.

Пример 1. В качестве примера реализации изобретения рассмотрим топливный элемент, работающий при температуре 50°С, имеющий вольт-амперную характеристику, приведенную на фиг. 3. Перед выключением топливного элемента он переводится в режим высоких плотностей тока (например, 2,5 А/см2), который, согласно формуле (1) и рис. 5, характеризуется высоким тепловыделением в зоне электрохимической реакции. Эксперименты показывают, что при плотности тока 2,5 А/см2 температура МЭБ растет до 100-130°С за 3 секунды, за счет теплопередачи за 5 секунд до указанной температуры разогреваются также газодиффузионные электроды 1 и БП 2. В указанном диапазоне температур, согласно фиг. 1, вся вода, присутствующая в компонентах топливного элемента, будет находиться в виде пара (при атмосферном давлении). После достижения температуры МЭБ 6, газодиффузионных электродов 1 и БП 2 равной 100-130°С (верхний предел может быть снижен, принимая во внимание тепловую инерцию) топливный элемент переводится в режим холостого хода, соответствующий отсутствию тока. В этом режиме продолжается подача топлива (водорода) и окислителя (кислорода, в т.ч. в составе воздуха) в топливный элемент и их удаление из топливного элемента, в результате чего пары воды, присутствующие в компонентах топливного элемента, уносятся из него вместе с топливом и окислителем за 3 секунды. Таким образом, разогрев топливного элемента и удаление воды из газодиффузионных электродов 1, активных электрокаталитических слоев 3 и каналов БП 2 происходит за 8 секунд.

Пример 2. Аналогично примеру 1, но для увеличения скорости нагрева топливного элемента перед продувкой его контуров генерируемая им электрическая мощность (фиг. 4) направляется на электронагреватели (ТЭНы) 5, вмонтированные в БП 2 (см. фиг. 2 и 6). Использование как тепловой, так и электрической мощности топливного элемента, генерируемых в режиме высоких плотностей тока, а также наличие зон дополнительного нагрева, позволяет ускорить достижение интервала температур 100-130°С. Данный подход позволяет осуществить разогрев топливного элемента и удаление воды из газодиффузионных электродов 1, активных электрокаталитических слоев 3 и каналов БП 2 за 6 секунд.

Пример 3. В случае разогрева топливного элемента до температуры более 130°С возникает риск необратимого повреждения ПЭМ 4, поскольку температура ее стеклования, как правило, составляет около 130°С [Ho-Young Jung, Jung Won Kim “Role of the glass transition temperature of Nafion 117 membrane in the preparation of the membrane electrode assembly in a direct methanol fuel cell (DMFC)” // International Journal of Hydrogen Energy 2012 37(17):12580-12585]. При превышении температуры стеклования ПЭМ возможна ее необратимая деструкция. Следовательно, рабочий диапазон нагрева топливного элемента перед его продувкой составляет 100-130°С. При достижении температуры 130°С (или несколько ниже, принимая во внимание тепловую инерцию) нагрев топливного элемента должен прекращаться.

Пример 4. Перед выключением топливный элемент работает при температуре 50°С. После выключения его продувка осуществляется при той же температуре. Согласно фиг. 2 давление насыщенных водяных паров при температуре 50°С составляет 104 Па или 0,1 атм, т.е. 90% воды при данной температуре находится в жидкой фазе. Удаление жидкой воды, находящейся в порах газодиффузионного электрода 1 и активного элетрокаталитического слоя 3 потоком газа над их поверхностью является неэффективным. Эксперименты показывают, что после 15 минут продувки в газодиффузионных электродах 1 и МЭБ 6 остается жидкая вода.

Пример 5. Перед выключением топливный элемент работает при плотности тока 0,5 А/см2. Согласно фиг. 5 генерируемая им тепловая мощность при данной плотности тока составляет около 10% от максимально возможной. Следовательно эффективность разогрева топливного элемента и его температура будут невысокими (в зависимости от конструкции нагревательного элемента и его характеристик). Эксперименты показывают, что температура топливного элемента при указанной плотности тока не растет, поскольку тепло уносится вместе с потоками реагентов, и после 20 минут продувки в газодиффузионных электродах 1 и МЭБ 6 остается жидкая вода.

Экспериментально доказано, что использование изобретения позволяет удалить воду из внутренних полостей топливного элемента, включая пористые системы, и исключить разрушение компонентов топливного элемента при его замораживании и деградацию его характеристик при последующем запуске.

Примеры свидетельствуют о быстром удалении воды из пористых систем активных электрокаталитических слоев 3 и газодиффузионных электродов 1, а также каналов БП 2 при разогреве топливного элемента до температуры 100-130°С, таким образом при использовании изобретения сохраняется работоспособность топливного элемента при его хранении и обеспечивается его последующий запуск при отрицательных температурах, повышается эффективность удаления воды из топливного элемента в процессе его подготовки к хранению и последующему запуску при отрицательных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2023 |

|

RU2805994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С БИФУНКЦИОНАЛЬНЫМИ ЭЛЕКТРОКАТАЛИТИЧЕСКИМИ СЛОЯМИ | 2009 |

|

RU2392698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2504868C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ УГЛЕВОДОРОДНОЙ МЕМБРАНЫ И МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА НА ЕЕ ОСНОВЕ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2024 |

|

RU2829861C1 |

| СПОСОБ ПЛАЗМЕННОЙ МОДИФИКАЦИИ МЕМБРАНЫ ПРИ ИЗГОТОВЛЕНИИ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА ТОПЛИВНОГО ЭЛЕМЕНТА | 2012 |

|

RU2537962C2 |

| ЭЛЕКТРОЛИЗНАЯ ЯЧЕЙКА С ГАЗОДИФФУЗИОННЫМ ЭЛЕКТРОДОМ | 2002 |

|

RU2303085C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКАТАЛИЗАТОРА ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА СО СТАБИЛИЗИРОВАННЫМ ВОДНЫМ БАЛАНСОМ | 2022 |

|

RU2788560C1 |

| МОДУЛЬНЫЙ ПАКЕТ ЭЛЕКТРОЛИЗЕРА И СПОСОБ КОНВЕРСИИ ДИОКСИДА УГЛЕРОДА В ГАЗООБРАЗНЫЕ ПРОДУКТЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И С ВЫСОКОЙ СТЕПЕНЬЮ КОНВЕРСИИ | 2019 |

|

RU2817540C2 |

Изобретение относится к области электротехники, а именно к топливным элементам на основе полимерной электролитической мембраны (ПЭМ), и может быть применено в энергоустановках на основе топливных элементов, используемых в энергетике, транспортных средствах, авиакосмических объектах, подводном флоте, робототехнике. Повышение эффективности удаления воды из пористых сред компонентов топливного элемента в процессе его подготовки к хранению при отрицательных температурах и последующему запуску является техническим результатом, который достигается тем, что повышают температуру топливного элемента до 100-130°С, что позволяет перевести воду из жидкого в газообразное состояние и эффективно удалить ее потоком газа (водорода, кислорода или воздуха) за несколько секунд, при этом повышение температуры топливного элемента достигается за счет перевода его работы в режим генерирования высоких токов и саморазогрева. Для более эффективного нагрева генерируемая топливным элементом электрическая мощность может быть направлена на разогрев вмонтированных в биполярные пластины топливного элемента электронагревателей. 1 з.п. ф-лы, 6 ил., 5 пр.

1. Способ подготовки топливного элемента на основе полимерной электролитической мембраны к хранению при отрицательных температурах и последующему запуску, включающий продувку его внутренних полостей газами, отличающийся тем, что перед остановкой топливного элемента его переводят в режим максимальной мощности, повышают температуру топливного элемента до 100-130°С, контролируют температуру топливного элемента в указанном диапазоне и осуществляют продувку его внутренних полостей газами.

2. Способ по п. 1, отличающийся тем, что повышение температуры топливного элемента перед продувкой осуществляют с использованием встроенных в биполярные пластины электронагревателей.

| СПОСОБ ХРАНЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА ПРИ ОТРИЦАТЕЛЬНОЙ ТЕМПЕРАТУРЕ | 2009 |

|

RU2493637C2 |

| СПОСОБ СУШКИ ТОПЛИВНОГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ СУШКИ ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2742046C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА ДЛЯ ЩЕЛОЧНЫХ ВОДОРОДНО-ВОЗДУШНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2393593C1 |

| СИСТЕМА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕЕ КОНТРОЛЯ | 2009 |

|

RU2472256C1 |

| JP 2018170148 A, 01.11.2018 | |||

| JP 2009070590 A, 02.04.2009 | |||

| Рабочая клеть трубоформовочного стана | 1970 |

|

SU554901A1 |

Авторы

Даты

2025-02-07—Публикация

2024-10-04—Подача