Изобретение относится к технологии получения наноцеллюлозы, то есть, целлюлозы в форме волокон диаметром менее 100 нм. Согласно принятой классификации, наноразмерными считаются частицы, размер которых хотя бы по одному из измерений (длина, ширина, толщина) находится в пределах от 1 до 100 нм. Применительно к целлюлозе наноразмерным является диаметр (толщина) волокон. При этом длина нановолокон может варьироваться от длины макромолекул в исходной целлюлозе (до нескольких мкм) и меньше, если в процессе получения происходит фрагментация макромолекул. Наноцеллюлоза является перспективным материалом, в котором сочетаются свойства, характерные для наноразмерных частиц (механическая прочность, адсорбционные свойства, способность выступать в качестве модификатора различных композиционных материалов), с экологической безвредностью и биосовместимостью, характерными для материалов растительного происхождения. Обзор различных видов целлюлозы и наноцеллюлозы сделан в публикации: [А.Н. Зарубина, А.Н. Иванкин, А.С. Кулезнев, В.А. Кочетков. Целлюлоза и наноцеллюлоза. Обзор // Лесной вестник, 2019. Т. 23. № 5. С. 116-125].

В работе:

[Л. Н. Герке. Получение наноцеллюлозы // Национальная ассоциация ученых (НАУ) # III (8), 2015 / Технические науки. С. 39-43] описан процесс получения наноцеллюлозы из целлюлозы, который реализуется в три основные стадии: процесс размола, процесс гидролиза и процесс гомогенизации.

Размол ведется в присутствии воды при концентрации волокнистой массы 2-8% в размалывающих аппаратах периодического и непрерывного действия - роллах, конических мельницах, рафинерах и др. Независимо от типа размалывающего аппарата принцип размола волокна заключается в том, что волокнистая суспензия непрерывным потоком поступает к ножам рабочего органа аппарата, состоящего из неподвижно закрепленных ножей (статора) и вращающихся ножей, расположенных на барабане, конусе или диске (роторе). Проходя между ножами ротора и статора, зазор между которыми можно регулировать, волокна подвергаются режущему действию кромок ножей и укорачиваются или расщепляются в продольном направлении, раздавливаются торцовыми поверхностями ножей, расчесываются и фибриллируются.

Далее проводят гидролиз измельченной целлюлозы раствором кислоты, причем, кислотный гидролиз проводят в специальных аппаратах под при температуре до 80-90оС под давлением 0,9-1,2 МПа. При этом происходит частичный гидролиз целлюлозы и других сопутствующих веществ.

Следующей операцией является гомогенизация - механический процесс, предназначенный для уменьшения мелких частиц, присутствующих в жидкости. В данном процессе используется гомогенизатор высокого давления микрофлюидайзер М-110-EH. Втягивающий поршень засасывает целлюлозную массу вниз из контейнера в небольшую камеру, затем поршень движется вперед, толкая массу в петлю образца. Две камеры установлены на петле последовательно: первая, так называемая вспомогательная камера, больше, чем вторая так называемая камера взаимодействия. Необходимое давление примерно 1600-1700 бар нужно для того, чтобы подтолкнуть материал через узкую камеру.

Общими существенными признаками цитируемого и заявляемого изобретения является обработка целлюлозы химическим реагентом и механическое диспергирование обработанной целлюлозы.

Недостатками известного изобретения являются, во-первых, необходимость применения сложного аппарата для кислотного гидролиза, работающего при повышенной температуре под давлением. Во-вторых, применяется сложный и дорогостоящий аппарат микрофлюидизации, работающий под очень высоким давлением 1600-1700 бар, что ограничивает производительность процесса и увеличивает стоимость конечного продукта.

В работе:

[К.С. Момзякова, Т.Р. Дебердеев, М.С. Вершинин, В.В. Лексин, А.А. Момзяков, Р.Я. Дебердеев. Получение наноцеллюлозы из недревесного растительного сырья // Химия растительного сырья. 2019. №3. С. 15-21] описан способ получения наноцеллюлозы из льна, включающий следующие стадии. Порошковую целлюлоза из льна, полученная по известному методу (приводится ссылка) дополнительно обрабатывали смесью 3% NaOH и 0,1% H2O2 в течение 60 мин при температуре 95°С и гидромодуле 1:10 для удаления из целлюлозы гемицеллюлоз и других примесей, с последующим измельчением на модифицированной экструзионной установке, отмывкой до pH=7, сушкой и измельчением на роторной ножевой мельнице РМ 120 до размеров 10-80 мкм. Далее проводили ультразвуковую (УЗ) обработку в среде жидкого азота. По завершении процесса обработки УЗ, полученную систему переливали на поддон и выдерживали на воздухе до полного испарения жидкого азота. Далее проводили кислотный гидролиз серной кислотой концентрацией 25%, 45%, 65% при температуре 45°С, в течение часа и постоянном перемешивании. Полученную дисперсию отмывали до pH=3,5 на центрифуге путем ступенчатой замены надосадочного слоя на дистиллированную воду после каждого этапа центрифугирования, затем до pH=7 с использованием концентраторов Vivaspin 6 (10кДа). Конечный продукт представлял собой полупрозрачную гелеобразную массу, которую сушили при температуре 50°C в течение 6 ч, а затем при температуре 105°С до постоянной массы. Полученные пленки измельчали в ступке и подвергали дальнейшим исследованиям.

Общими существенными признаками цитируемого и заявляемого изобретения является обработка целлюлозы химическими реагентами и механическое диспергирование обработанной целлюлозы.

Недостатками известного изобретения являются, многостадийность применяемой технологии и сложность применяемого оборудования, что ограничивает производительность процесса и увеличивает стоимость конечного продукта. В частности, УЗ обработка в жидком азоте весьма проблематична для промышленного производства.

В обзорной работе:

[A. Abdel-Hakim, R. Mourad. Наноцеллюлоза и полимерные композиты на ее основе: получение, свойства и применение // Russian Chemical Reviews, 2023, 92 (4), RCR5076. Успехи химии, 2023, 92 (4), RCR5076] описаны разнообразные способы получения наноцеллюлозы, включающие ряд операций из перечня: кислотный гидролиз, щелочной гидролиз, окисление различными неорганическими или органическими реагентами, обработка ионными жидкостями, ферментативная обработка, механическое диспергирование в шаровой мельнице, гомогенизация под высоким давлением, паровой взрыв.

Здесь нет возможности рассматривать эти способы подробно. Для этого понадобилась бы публикация объемом не меньше, чем цитируемый обзор. Но даже из приведенного перечня технологических операций понятно, что все описанные способы дорогостоящие, требуют дорогостоящих реагентов, сложного и дорогостоящего оборудования.

В патенте:

[RU 2519257. Способ получения наноцеллюлозы, включающий модификацию целлюлозных волокон. Анкерфорс Микаэль, Линдстрем Том. Опубликовано 10.06.2014] описан способ получения наноцеллюлозы, включающий модификацию целлюлозных волокон водным содержащим электролит раствором амфотерной или анионной карбоксиметилцеллюлозы (КМЦ), с последующей обработкой модифицированной целлюлозы в механическом измельчительном приборе, с получением, таким образом, наноцеллюлозы. При применении способа производства наноцеллюлозы по цитируемому изобретению предотвращается засорение механических устройств. После ряда операций модифицирования, пульпу модифицированной целлюлозы (концентрация в деионизированной воде 2%) гомогенизировали при одном проходе через Микрофлюидизатор М-110ЕН (Microfluidics Corp.) при рабочем давлении 1750 бар. Камеры, которые применяются, имеют внутренний диаметр 200 мкм и 100 мкм.

Общими существенными признаками известного и заявляемого изобретения является обработка целлюлозы реагентами, модифицирующими целлюлозу, и диспергирование обработанной целлюлозы.

Недостатками цитируемого изобретения является, во-первых, то, что применяемый модифицирующий реагент (карбоксиметилцеллюлоза) остается в готовом продукте, что не всегда желательно. Во-вторых, для диспергирования обработанной целлюлозы применяется сложное оборудование, работающее под очень высоким давлением 1750 бар. Это также ограничивает производительность процесса и повышает стоимость конечного продукта.

В патенте:

[RU 2754655. Устройство и способ получения наноцеллюлозы. Йаролим Михаэль. Опубликовано 06.09.2021] предложен способ и устройство для измельчения волокон целлюлозы на наноразмерные волокна, которое фактически представляет собой некие варианты классической коллоидной мельницы. Принцип действия этого устройства, как известно из уровня техники, состоит в пропускании суспензии измельчаемых частиц через зазор между подвижным и неподвижным элементами. В этом зазоре, за счет относительного движения подвижного и неподвижного элементов, к обрабатываемому веществу прикладывается усилие сдвига, благодаря которому и происходит измельчение. В цитируемом патенте предлагаются различные варианты исполнения такого устройства, в том числе и повторяющий классическую коллоидную мельницу. Новизна таких технических решений вызывает сомнение, тем не менее, патент получен. Так, в Википедии говорится: «Первая коллоидная мельница была сконструирована русским инженером К. Плауссоном в 1920 году. Коллоидная мельница состоит из корпуса, статора и вращающегося ротора. Величина зазора между статором и ротором не превышает 0,05 мм. При попадании в такой зазор частицы обрабатываемого вещества начинают вращаться вокруг собственной оси с высокими скоростями и разрываются под действием центробежных сил. Степень измельчения может регулироваться за счет изменения ширины зазора». Таким образом, этому техническому решению уже более 100 лет. Хотя в цитируемом изобретении толщина зазора между вращающимися и неподвижными элементами не уточняется, и, возможно, она отличается от 0,05 мм для классической коллоидной мельницы, тем не менее конструкция устройства давно известна.

Общим существенным признаком цитируемого и заявляемого изобретения является применение диспергирующего устройства для обработки суспензии целлюлозных волокон.

Недостатком этого технического решения является недостаточная производительность и относительно сложная конструкция, требующая точного позиционирования подвижных и неподвижных элементов. Кроме того, для продавливания целлюлозной пульпы через узкий зазор между подвижными и неподвижными элементами необходимо, по-видимому, прикладывать значительное давление.

В патенте:

[RU 2505545. Способ получения наноцеллюлозы. М.Н. Левин, М.И. Белозерских, А.М. Левина. Опубликовано 27.01.2014] предложен многостадийный способ получения наноцеллюлозы, в котором растительное сырье измельчают, запаривают в воде, промывают водой, проводят первый кислотный гидролиз в растворе, содержащем кислоту и перекись водорода при повышенной температуре, промывают водой, проводят первый щелочной гидролиз при повышенной температуре, промывают водой, проводят второй кислотный гидролиз в растворе, содержащем кислоту и перекись водорода при повышенной температуре, промывают водой, далее проводят в несколько стадий обработку в щелочном растворе, содержащем перекись водорода. Один только первый пункт формулы изобретения, содержащий краткое описание последовательности технологических стадий, в цитируемом патенте занимает около 5000 знаков. По-видимому, многократное повторение указанных технологических операций как-то разрыхляет и/или укорачивает волокна целлюлозы и тем самым способствует разделению волокон целлюлозы на нановолокна. Однако, сомнительно, чтобы сама по себе эта последовательность операций привела к образованию нановолокон. По-видимому, это достигается применением гомогенизатора, который, однако, упоминается только во втором пункте формулы цитируемого изобретения:

«Способ по п. 1, отличающийся тем, что готовый продукт разбавляют умягченной водой до содержания сухих веществ 0,1-6,5%, пропускают через гомогенизатор при давлении 200-300 атмосфер, операцию повторяют 2-4 раза».

Общими существенными признаками известного и заявляемого технического решения являются обработка целлюлозы химическими реагентами и обработка диспергирующим устройством.

Недостатком известного технического решения является, во-первых, многостадийность процесса, во-вторых, применение гомогенизатора, работающего под высоким давлением.

Наиболее близким к заявляемому изобретению является способ, описанный в [Евразийский патент 025803. Низкоэнергетический способ получения недериватизированной наноцеллюлозы. Дата публикации 30.01.2017. Грейвсон Айан, Инглиш Роберт] (прототип). Это изобретение относится к низкоэнергетическому способу получения наноцеллюлозы с помощью некоторых органических или неорганических веществ, способствующих набуханию целлюлозы. Применение этих способствующих набуханию веществ обеспечивает раскрытие межкристаллической структуры и частично внутрикристаллической структуры целлюлозных материалов, таким образом обеспечивая снижение энергозатрат, необходимых для последующего преобразования полученного набухшего целлюлозного материала в наноцеллюлозу. Вещества, способные разрушить как межкристаллические, так и внутрикристаллические связи, могут вызвать либо набухание (не более чем частичное, но не полное разрушение внутрикристаллических связей), либо растворение (полное разрушение внутрикристаллических связей), в зависимости от условий реакции. Таким образом, выбор условий реакции определяет или набухание, или растворение. В соответствии с цитируемым изобретением, подходящие условия реакции, например, концентрация, температура, время реакции, должны выбираться так, чтобы обеспечить только набухание (т.е. разрушение только межкристаллических связей или межкристаллических связей и частично (но не полностью) внутрикристаллических связей), но предотвратить полное растворение. В соответствии с цитируемым изобретением, полное разрушение внутрикристаллических связей, приводящее к растворению целлюлозы, нежелательно и должно быть исключено. В качестве реагентов, способствующих набуханию целлюлозы, перечисляются ряд органических и неорганических реагентов. Среди них многие, как известно из уровня техники, способны в соответствующих условиях растворять целлюлозу. Однако, в цитируемом изобретении эти реагенты используются в таких условиях, чтобы происходило только набухание, но не растворение целлюлозы. Среди перечисляемых реагентов есть и комплексные соединения ионов меди с аммиаком и органическими аминами, в том числе с этилендиамином. Далее проводят механическое диспергирование набухшей целлюлозы, которое может осуществляться с помощью обычных технологий, известных в данной области техники, таких как большие сдвиговые усилия, микрофлюидизация, гомогенизация под высоким давлением, гомогенизация с большими сдвиговыми усилиями/высоким давлением, управляемая гидродинамическая кавитация, высокие фрикционные силы (например, коллоидная/фрикционная мельница), и сочетания этих методов. В процессе диспергирования происходит расщепление макроразмерных волокон целлюлозы на волокна наноразмерной толщины. Далее в цитируемом изобретении подробно описываются возможные типы диспергирующих устройств, работающих на вышеизложенных принципах. Рассматривать из здесь подробно нет необходимости. Однако, следует заметить, что все они являются достаточно сложными устройствами, использующими высокие давления, высокие сдвиговые усилия, кавитацию. После диспергирования набухшей целлюлозы с помощью одного из перечисленных методов их сочетания, получаются волокна целлюлозы наноразмерной толщины. Далее диспергированный материал промывают водой от реагента, вызывающего набухание, при необходимости получить сухой продукт проводят сублимационную сушку. Здесь следует отметить, что, как известно из ряда других публикация, простое высушивание водной пасты или суспензии наноцеллюлозы приводит к ее «ороговению», то есть, превращению в плотный, механически прочный материал, который поддается редиспергированию в воде так же трудно, как и исходная целлюлоза.

Общими существенными признаками способа-прототипа и заявляемого изобретения является применение для обработки целлюлозы водного раствора комплексного соединения ионов меди с этилендиамином, диспергирование обработанной целлюлозы и промывка водой.

Недостатком способа-прототипа является необходимость применения сложного и дорогостоящего оборудования для диспергирования набухшей целлюлозы. Это вызвано тем, что набухшая целлюлоза сохраняет некоторую механическую прочность, и для ее диспергирования до волокон с наноразмерной толщиной необходимы перечисленные выше сложные методики и устройства.

В основу заявляемого изобретения положена задача устранить указанные недостатки способа-прототипа.

Эта задача решается тем, что в способе получения наноцеллюлозы, включающем обработку целлюлозы комплексным соединением ионов меди с этилендиамином в водном растворе, диспергирование, и промывку водой, обработку целлюлозы указанным реагентом проводят в условиях ее полного растворения, после растворения целлюлозы раствор разбавляют водой при диспергировании до такой концентрации медно-этилендиаминового комплекса, при которой целлюлоза не растворима, затем смесь подкисляют до разрушения медно-этилендиаминового комплекса, и выпавшую в виде слабых агрегатов (хлопьев) наноцеллюлозу промывают на фильтре водой.

Здесь необходимо уточнить некоторые конкретные условия проведения процесса. В качестве исходного соединения меди предпочтительно применять основной сульфат меди, CuSO4*3Cu(OH)2, который легко синтезируется и стабилен даже при многолетнем хранении. Возможно и применение гидроксида меди, Cu(OH)2, однако, это соединение в сухом виде недостаточно устойчиво и со временем отщепляет воду, при этом становится труднорастворимым в растворах этилендиамина. Ниже методика синтеза основного сульфата меди описана подробно.

Массовое соотношение целлюлозы к основному сульфату меди предпочтительно брать 1:1. Это соотношение может варьироваться в некоторых пределах, однако, при большем количестве целлюлозы она может не полностью раствориться или только набухнуть. При меньшем количестве целлюлозы она гарантированно растворится, однако, это не целесообразно из соображений экономии соединений меди.

Далее, относительно состава медь-этилендиаминового комплекса меди, активного в растворении целлюлозы. Иногда в литературе рекомендуется для растворения целлюлозы применение комплекса состава (En)2Cu(OH)2 (2 моль этилендиамина на 1 г-атом меди). Однако, наши опыты показали, что при вышеуказанном массовом соотношении целлюлозы к основному сульфату меди оптимальным является состав смеси, соответствующий 1 моль этилендиамина на 1 г-атом меди, то есть, комплекс (En)Cu(OH)2. Если брать комплекс состава (En)2Cu(OH)2, целлюлоза растворяется неполностью, и вместо раствора получается гель набухшей целлюлозы. Обоснование выбора комплекса состава (En)Cu(OH)2 будет приведено ниже.

Далее, необходимо уточнить концентрацию меди в растворе, применяемом для растворения целлюлозы. Далее будет показано, что для полного растворения целлюлозы необходима концентрация указанного медь-этилендиаминового комплекса не менее 12,8 г/л в расчете на элементную медь. При меньшей концентрации (то есть, при большем разбавлении) целлюлоза растворяется не полностью или только набухает.

Заявляемый способ имеет то преимущество, что жидкие растворы целлюлозы требуют для обработки значительно более простого и доступного оборудования, чем для обработки набухшей целлюлозы. Например, может быть использован обычный кухонный блендер (наливной или погружной), простые диспергирующие устройства (гомогенизаторы) типа ротор/статор, в изобилии имеющиеся на рынке и относительно недорогие. Помимо упрощения и удешевления оборудования, в заявляемом способе возможна более высокая производительность, чем в способе-прототипе, потому что в итоге к обрабатываемому жидкому раствору целлюлозы в заявляемом способе прилагается меньшая энергия и меньшие усилия, чем в случае обработки набухшей целлюлозы.

Принцип заявляемого способа основан на том, что целлюлоза хорошо растворяется в водном растворе комплексного соединения гидроксида меди с этилендиамином при достаточной концентрации этого комплексного соединения. Технология получения волокон целлюлозы с применением медно-аммиачного комплекса раньше широко применялась в промышленности, да и сейчас применяется, хотя в меньшем масштабе. В промышленной технологии вязкий раствор целлюлозы в водном медно-аммиачном растворе выдавливают через фильеры в осадительную ванну, содержащую водный раствор кислоты. В кислой среде комплексы меди с аммиаком или аминами разрушаются, целлюлоза теряет растворимость и образует волокна.

Для реализации заявляемого изобретения мы использовали не аммиачный, а этилендиаминовый комплекс меди в качестве растворителя целлюлозы. Это связано с тем, что в лабораторных условиях работать с аммиачными растворами неудобно вследствие летучести аммиака.

В разбавленных растворах этилендиаминового комплекса меди целлюлоза не растворяется, хотя может набухать. Таким образом, при разбавлении водой раствора целлюлозы в указанном комплексном соединении меди система постепенно переходит из области стабильных растворов макромолекул целлюлозы в область, где эти растворы метастабильны и образуют волокна наноразмерной толщины, в отличие от традиционного способа получения волокон целлюлозы, в котором концентрированный раствор целлюлозы выдавливается в осадительную ванну. Но остающиеся в разбавленном растворе молекулы комплексного соединения гидроксида меди с этилендиамином выступают в качестве стабилизатора, препятствующего агрегации образующихся в этих условиях нановолокон целлюлозы и их уплотнению в обычные макроразмерные волокна целлюлозы. Агрегации препятствует также обработка этого метастабильного раствора в диспергирующем устройстве.

Возможно, что заявляемое изобретение могло бы быть реализовано и с применением других растворяющих целлюлозу реагентов, однако, мы не проводили таких опытов.

Далее заявляемое изобретение описывается подробно.

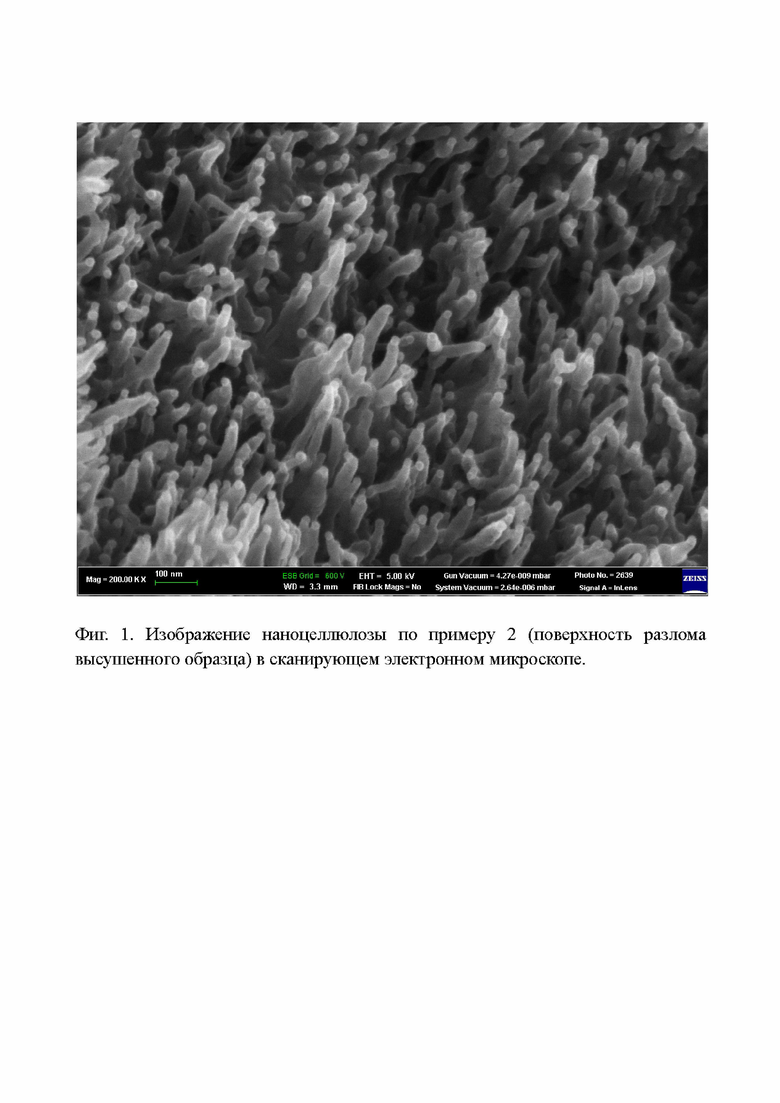

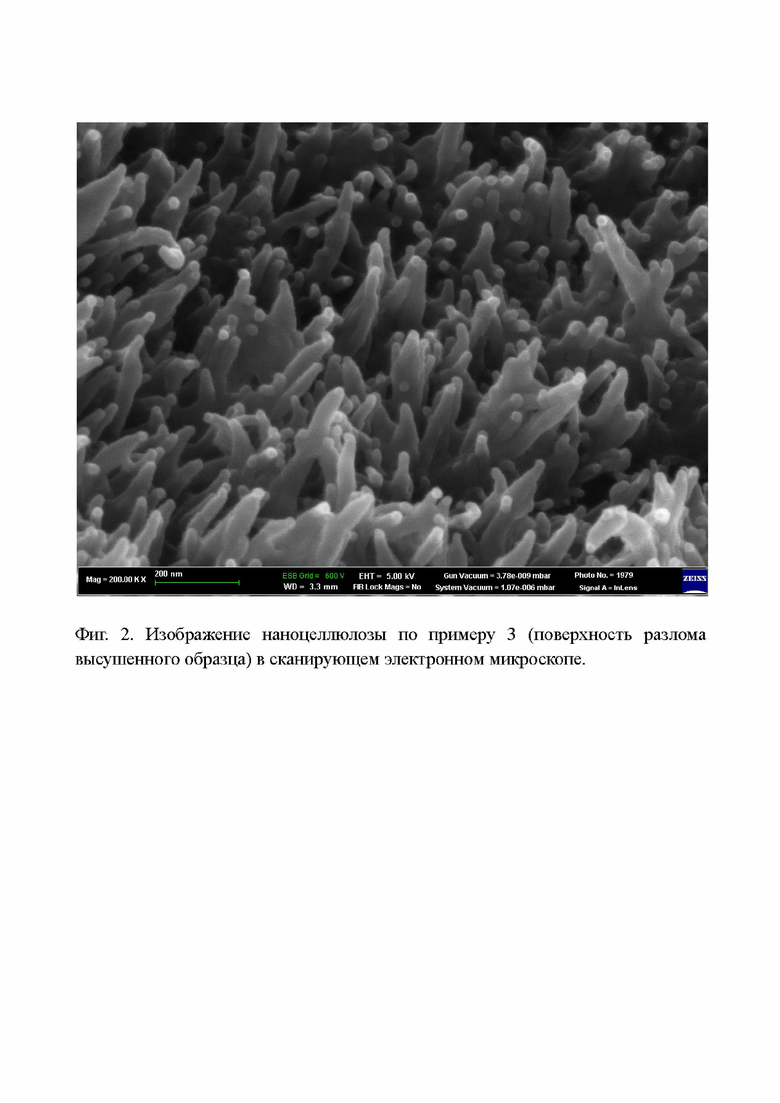

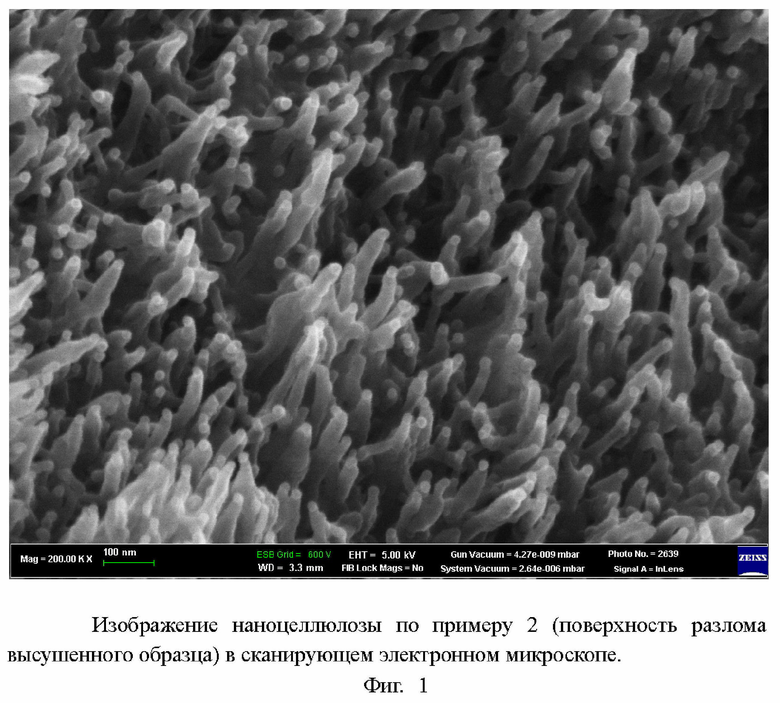

Изобретение иллюстрируется фигурами графических изображений. На фиг. 1 показано изображение поверхности разлома образца высушенной наноцеллюлозы, полученной по далее описанному примеру 2. На фиг. 2 показано изображение поверхности разлома образца высушенной наноцеллюлозы, полученной по далее описанному примеру 3.

Для реализации изобретения использовали следующие материалы и оборудование.

В качестве исходной целлюлозы брали лабораторную фильтровальную бумагу беззольную марки «белая лента». Согласно описанию поставщика, лабораторные фильтры беззольные «белая лента» изготовлены из фильтровальной бумаги лабораторной марки ФС согласно ГОСТ 12026-76, которая содержит 100% целлюлозы сульфатной предгидролизной для кордных нитей и высокомодульных волокон. В свою очередь, последняя выпускается по ГОСТ 16762-82. Это одна из наиболее массовых марок целлюлозы, имеющихся на рынке, так что проблем с сырьем для реализации заявляемого изобретения нет.

Этилендиамин использовали марки «Ч». Основный сульфат меди синтезировали по методике, которая будет описана далее.

Для растворения и промывки применяли свежеперегнанную дистиллированную воду, свободную от примеси углекислого газа, который в щелочной среде может вызывать нежелательные побочные реакции (например, образование труднорастворимого основного карбоната меди).

В качестве диспергирующего устройства, в одном варианте, применяли погружной кухонный блендер марки VITEK/VT-3418W max. 700W. В другом варианте, использовали самодельное диспергирующее устройство типа ротор/статор. Этот роторный диспергатор был сделан из полипропиленового шприца на 150+ мл с запаянным носиком. Высота 150 мм, внутренний диаметр 39,5 мм. В этот полипропиленовый цилиндр помещали обрабатываемый раствор и погружали фторопластовый ротор на вале из нержавеющей стали, закрепленном в приводе лабораторной мешалки. Диаметр цилиндрической части фторопластового ротора 39,0 мм, высота 28,5 мм. Скорость вращения 1000 об/мин. Вращающийся ротор несколько раз погружали в обрабатываемый раствор и поднимали, при этом раствор проходил через зазор между цилиндрическими поверхностями ротора и корпуса и таким образом подвергался диспергированию за счет деформации сдвига. Ввиду того, что обрабатываемая среда была жидкой, прилагаемое усилие и мощность диспергатора были минимальными, в отличие от способа-прототипа, в котором диспергируют набухшую целлюлозу.

Остальное оборудование было стандартное лабораторное.

Как показал опыт работы с диспергирующими устройствами, в щелочной среде, которая обусловлена присутствием этилендиамина, осаждения меди на поверхность нержавеющей стали не происходит. Это дает возможность применять диспергирующее оборудование, изготовленное из нержавеющей стали. В частности, рекомендуется химически стойкая нержавеющая сталь марки 12Х18Н10Т. Однако, после подкисления раствора становится возможной окислительно-восстановительная реакция ионов меди со сталью с осаждением металлической меди на поверхность стали. Поэтому после подкисления все операции должны проводиться без контакта обрабатываемого раствора или суспензии со сталью.

Пример 1. Синтез основного сульфата меди.

В качестве реагента, растворяющего целлюлозу, в изобретении применяется водный раствор этилендиаминового комплекса гидроксида меди состава (En)Cu(OH)2, где En - молекула этилендиамина, H2N-CH2-CH2-NH2. Для приготовления такого комплекса можно было бы применять гидроксид меди. Однако, голубой гидроксид меди малоустойчив, при хранении постепенно отщепляет воду и превращается в труднорастворимый в этилендиамине черный оксид меди. Потому значительно более удобным исходным соединением меди в данном случае является основной сульфат меди, CuSO4*3Cu(OH)2, который легко синтезируется и устойчив при хранении в сухом виде по крайней мере 3 года. Синтез проводили согласно уравнению реакции:

4CuSO4*5H2O + 6NaOH → CuSO4*3Cu(OH)2 + 3Na2SO4 +5H2O

В пластиковое ведерко поместили 2 л воды и растворили 200 г сернокислой меди пятиводной марки Ч. В ведерке закрепили лабораторную мешалку со стальным валом, защищенным от контакта с раствором соли меди силиконовой трубкой, с лопастями из фторопласта. При скорости вращения мешалки 400 об/мин к раствору сульфата меди по каплям прибавляли раствор стехиометрического количества (48,1 г) гидроксида натрия марки ХЧ в 200 мл воды. После прибавления всего раствора гидроксида натрия смесь перемешивали мешалкой еще полчаса. Получилась суспензия синевато-зеленого осадка, раствор над ним бесцветный, рН раствора по индикаторной бумажке =6. Этот осадок несколько раз промыли водой декантацией и отфильтровали на воронке Бюхнера с фильтровальной бумагой «синяя лента», после чего удалили избыток воды откачиванием на фильтре под вакуумом, сняли влажный продукт с воронки Бюхнера вместе с фильтровальной бумагой и оставили сохнуть на воздухе при комнатной температуре до постоянной массы. Затем отделили сухой продукт от бумажного фильтра и взвесили. Получили 89,66 г синевато-зеленого продукта, что составляет 99,0% от теоретического выхода 90,57 г для вещества CuSO4*3Cu(OH)2 (молекулярная масса =452,29).

Этот основной сульфат меди легко растворяется в водном растворе этилендиамина согласно уравнению реакции:

CuSO4*3Cu(OH)2 + 4En → (En)CuSO4 + 3(En)Cu(OH)2

Чтобы превратить (En)CuSO4 в активный для растворения целлюлозы комплекс (En)Cu(OH)2, к полученному раствору прибавляли расчетное количество раствора NaOH:

(En)CuSO4 + 2NaOH → (En)Cu(OH)2 + Na2SO4

Таким образом, вся медь была переведена в комплексное соединение (En)Cu(OH)2, активное для растворения целлюлозы. Предположительно, гидроксильные группы этого комплексного соединения реагируют с гидроксильными группами целлюлозы согласно следующей (упрощенной) схеме:

(En)Cu(OH)2 + [Ц](OH)(OH) → (En)Cu(-O-)2[Ц] + 2H2O,

где [Ц](OH)(OH) схематически обозначает фрагмент макромолекулы целлюлозы с двумя гидроксильными группами, по которым и присоединяется этилендиаминовый комплекс меди. Плотная упаковка макромолекул целлюлозы нарушается и при достаточной концентрации (En)Cu(OH)2 они приобретают растворимость в воде. При разбавлении водой создается концентрация (En)Cu(OH)2 недостаточная для растворения целлюлозы, однако, комплексы меди остаются частично присоединенными к макромолекулам целлюлозы, что препятствует их агрегации в грубые волокна и стабилизирует наноразмерные волокна.

Проведенные опыты показали также, что если брать соотношение этилендиамина к основному сульфату меди, соответствующее комплексу состава (En)2Cu(OH)2 (2 моль этилендиамина на 1 г-атом меди), растворимость целлюлозы снижается и вместо вязкого раствора частично получается гель набухшей целлюлозы. Вероятно, причиной этого является то, что 2 молекулы этилендиамина насыщают координационные связи меди и затрудняют образование простых или координационных связей с макромолекулами целлюлозы. Следует отметить, что вышеприведенные данные относятся к используемому виду целлюлозы (см. описание выше).

Пример 2. Синтез наноцеллюлозы.

Проведенные опыты показали, что минимальная концентрация комплекса (En)Cu(OH)2, при которой еще происходит полное растворение целлюлозы, составляет приблизительно 12,8 г/л в расчете на элементную медь. Следует понимать, что эта величина концентрации приблизительная и может зависеть от условий растворения, в частности, от массового соотношения целлюлозы к соединениям меди. Кроме того, визуально трудно определить границу набухания и полного растворения целлюлозы. Тем не менее, на указанную цифру можно приблизительно ориентироваться, как на технологический параметр, при реализации изобретения. В 10 г основного сульфата меди вышеуказанной формулы содержится 5,620 г элементной меди. Следовательно, для полного растворения целлюлозы общий объем исходного раствора этилендиаминового комплекса меди, если брать 10 г основного сульфата меди, не должен превышать 440 мл. Разбавление раствора целлюлозы значительно выше этого объема приведет к образованию метастабильного раствора, в котором начнется формирование нановолокон целлюлозы. Но для полного растворения целлюлозы объем раствора должен быть значительно меньше, чем 440 мл. С учетом этих данных и предложена описанная далее методика.

В литровое полипропиленовое ведерко емкостью1 л поместили навеску 10 г основного сульфата меди (комки предварительно измельчили в ступке) и 130 мл воды. Добавили 6,90 мл этилендиамина и перемешивали 5 мин мешалкой (450 об/мин), затем при перемешивании добавили раствор 1,78 г NaOH в 100 мл воды. Получился темно-фиолетовый раствор комплексного соединения меди. В этом растворе возможно присутствие небольшого остаточного количества не растворившегося основного сульфата меди, однако, это не мешает проведению последующих операций. Визуально, эти не растворившиеся остатки далее переходят в раствор при смешивании с целлюлозой. Общий объем полученного раствора равен 237 мл, что меньше, чем 440 мл. Элементная концентрация меди в этом растворе равна 23,7 г/л, что значительно превышает вышеуказанный порог для растворимости целлюлозы. Следовательно, согласно приведенным выше данным, в таком растворе целлюлоза должна полностью раствориться. В этот раствор внесли 10 г целлюлозы (предварительно порезанного на кусочки беззольного бумажного фильтра «белая лента» естественной влажности 6%) и тщательно перемешивали стеклянной палочкой в течение 10 мин. Получился вязкий темно-фиолетовый прозрачный раствор целлюлозы. Обрабатывать такой вязкий раствор блендером было проблематично. К этому раствору добавили 200 мл воды и перемешали вручную. Теперь концентрация меди в полученном раствора стала на пределе растворимости целлюлозы, а вязкость уменьшилась до такой, которая позволяла начать обработку блендером. Обработали раствор блендером в течение 1 мин. Затем добавляли воду порциями по 100 мл, обрабатывая раствор блендером по 1 мин после прибавления каждой порции воды. В общей сложности к исходному вязкому раствору добавили 500 мл воды. Затем раствор перелили в 2-литровое пластиковое ведерко и прибавили порциями по 100 мл еще 800 мл воды, обрабатывая блендером по 1 мин после прибавления каждой порции воды. Таким образом, общий объем раствора получился около 1,54 л. Получили раствор без видимого осадка или видимых агрегатов, в котором наноцеллюлоза находится в виде коллоидного раствора.

Примечание: Применяемый блендер предназначен для работы в периодическом режиме по 1 мин. Однако, периодический режим обработки блендером не является необходимым для получения технического результата. Возможны вариации режима диспергирования как по типу применяемого блендера или другого аналогичного диспергирующего устройства, так и по времени обработки. Если диспергирующее устройство допускает непрерывную работу в течение необходимого времени, можно диспергировать реакционную смесь непрерывно при непрерывном добавлении воды.

Для осаждения наноцеллюлозы к полученному раствору прибавили смесь 150 мл воды и 50 мл концентрированной соляной кислоты, перемешали вручную палочкой. Этилендиаминовый комплекс меди разрушился, образовался хлорид этилендиамина и хлорид меди, и наноцеллюлоза немедленно выпала в осадок в виде объемистых хлопьев. Смеси дали постоять 1 час для завершения реакции, после чего поставили фильтроваться на воронке Бюхнера через бумажный фильтр «синяя лента». Промывали водой до нейтрального рН промывной воды. Первые фильтраты были голубого цвета вследствие присутствия в растворе хлорида меди. Промытый осадок перенесли в 2-литровое полипропиленовое ведерко, добавили воду до общей массы 1000 г, перемешали вручную. Суспензию наноцеллюлозы перелили в герметичную пластиковую бутылку. Таким образом, получили суспензию, в которой массовое содержание целлюлозы равно 1%.

Для реализации изобретения подкисление медно-этилендиаминового раствора целлюлозы может быть проведено любой сильной кислотой, которая не образует нерастворимых солей с ионами меди, например, соляной, серной. Азотную кислоту применять нежелательно из экологических соображений.

Для регенерации меди и этилендиамина из промывных вод могут быть применены методики, описанные в публикациях:

[RU 2304574. Способ получения диоксалатокупрата (II) этилендиаммония. Е.Г. Афонин. Опубликовано 20.08.2007]

[А.А. Пашаян, Д.А. Карманов. Регенерационный способ утилизации электролитов электрохимического меднения, содержащих этилендиамин // Вестник технологического университета. 2015. Т. 18, №14, с. 223-225]

Пример 3. Синтез наноцеллюлозы.

Проводили аналогично примеру 2, но в качестве диспергирующего устройства применяли описанный выше роторный диспергатор. Ввиду относительно малого рабочего объема имеющегося диспергатора, переработку раствора целлюлозы проводили по частям. Остальные операции выполнялись аналогично. Получили 1%-ную суспензию наноцеллюлозы.

Для того чтобы снять изображения в сканирующем электронном микроскопе, образцы суспензий наноцеллюлозы вначале отфильтровывали для удаления лишней влаги, затем высушивали при комнатной температуре. Получили очень прочные полупрозрачные сухие образцы, которые удалось разломать с помощью плоскогубцев.

На фиг. 1 и 2 приведены изображения поверхности разлома высушенных образцов наноцеллюлозы, полученных соответственно по примерам 2 и 3. Как видно из фиг. 1, наноцеллюлоза по примеру 2 состоит из относительно однородных фибрилл диаметром в пределах 20-30 нм, а по примеру 3 - диаметром 30-50 нм. Эти данные показывают, что диаметр фибрилл зависит от условий диспергирования на стадии разбавления водой. Согласно известным из уровня техники сведениям, при растворении целлюлозы в аминных комплексах меди она разделяется на индивидуальные макромолекулы. При промышленном производстве целлюлозного волокна медно-аммиачным способом получаются волокна целлюлозы толщиной несколько мкм. Это происходит потому, что концентрированный раствор целлюлозы выдавливается через фильеры в осадительную ванну и получаются волокна, диаметр которых зависит от диаметра фильер. Однако в условиях осуществления заявляемого изобретения растворенные макромолекулы целлюлозы в процессе разбавления водой при диспергировании образуют фибриллы с диаметром в нанометровом диапазоне. Очевидно, что диаметр фибрилл может зависеть от режима диспергирования. Тем не менее, даже применение очень разных диспергирующих устройств дает диаметр фибрилл в наноразмерном диапазоне. Таким образом, для реализации заявляемого изобретения могут быть применены диспергирующие устройства, работающие на различных принципах.

Пример 4. Обработка наноцеллюлозы ультразвуком.

В водной суспензии наноцеллюлозы, полученной согласно примеру 2 или 3, наноцеллюлоза агрегирована в виде хлопьев, которые хорошо видны при встряхивании на стенках бутылки. Эти агрегаты непрочные и легко разбиваются при непродолжительной обработке ультразвуком.

100 г суспензии наноцеллюлозы по примеру 2 обработали ультразвуком в течение 30 мин. Хлопья исчезли, получилась однородная полупрозрачная жидкость. Визуально, такой же эффект достигается с помощью обработки суспензии наноцеллюлозы блендером. Обработка суспензии наноцеллюлозы, полученной согласно заявляемому изобретению, ультразвуком или другими диспергирующими устройствами не является существенно необходимой для реализации заявляемого изобретения, но может понадобиться при изготовлении нанокомпозитов, содержащих наноцеллюлозу и другие компоненты, с целью их равномерного смешения.

Проведенные опыты показали, что дисперсия наноцеллюлозы, полученная согласно заявляемому изобретению, как исходная, так и после обработки ультразвуком, практически на 100% остается на фильтре при фильтрации через бумажные фильтры с различным размером пор (тонкопористый «синяя лента» или широкопористый «красная лента»). Содержание сухого остатка в фильтрате не превышает 0,01% масс. Таким образом, в полученных образцах наноцеллюлозы практически не содержится коротковолокнистых фракций, которые могли бы проходить через фильтр. Этим заявляемый способ выгодно отличается от известных аналогов, в которых применяется окислительная или гидролитическая обработка целлюлозы и высокоэнергетические методы диспергирования. Такая жесткая обработка приводит к разрыву макромолекул целлюлозы на короткие фрагменты, что негативно сказывается на эффективности наноцеллюлозы при ее применении в качестве армирующего компонента в композиционных материалах.

Таким образом, заявляемое изобретение предлагает простой, легко масштабируемый способ получения качественной наноцеллюлозы, не требующий сложного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ НА ОСНОВЕ АКТИВИРОВАННОГО УГЛЯ, ЭЛЕКТРОД ДЛЯ ЕМКОСТНОЙ ДЕИОНИЗАЦИИ ВОДЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2024 |

|

RU2825322C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(1-ГИДРОКСИЭТАН-1,1-ДИФОСФОНАТО(2-))КУПРАТА(+2), ЦИНКАТА(+2) И НИКЕЛАТА(+2) ЭТИЛЕНДИАММОНИЯ | 2007 |

|

RU2352575C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ФЕРРИТА МЕДИ (II) | 2018 |

|

RU2699891C1 |

| ПРИМЕНЕНИЕ ЭТИЛЕНДИАМИНОВЫХ КОМПЛЕКСОВ МЕТАЛЛОВ ДЛЯ ДОСТАВКИ ВЫСОКОАБСОРБИРУЕМЫХ МЕТАЛЛОВ ПРИ КОРМЛЕНИИ ЖИВОТНЫХ | 2014 |

|

RU2639881C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНДИАМИН-N-МОНОПРОПИОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2489420C1 |

| КАТАЛИЗАТОР ДЛЯ КАТОДА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395339C2 |

| СПОСОБ БОРЬБЫ С БАКТЕРИАЛЬНО-ГРИБКОВЫМИ ИНФЕКЦИЯМИ | 1993 |

|

RU2094988C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИЦИДНОЙ БУМАГИ | 2011 |

|

RU2472892C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩИХ ПРОИЗВОДНЫХ СУЛЬФАТА АРАБИНОГАЛАКТАНА | 2017 |

|

RU2660560C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ЭКОЛОГИЧНАЯ ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2713451C1 |

Предложен способ получения наноцеллюлозы. Предложенный способ включает обработку целлюлозы комплексным соединением ионов меди с этилендиамином в водном растворе, диспергирование и промывку водой. При этом обработку целлюлозы указанным реагентом проводят в условиях ее полного растворения, после растворения целлюлозы раствор разбавляют водой при диспергировании до такой концентрации медно-этилендиаминового комплекса, при которой целлюлоза не растворима, затем смесь подкисляют до разрушения медно-этилендиаминового комплекса, и выпавшую в виде слабых агрегатов - хлопьев наноцеллюлозу промывают на фильтре водой. Изобретение позволяет повысить производительность, а также упростить и удешевить используемое в способе оборудование. 2 з.п. ф-лы, 2 ил., 4 пр.

1. Способ получения наноцеллюлозы, включающий обработку целлюлозы комплексным соединением ионов меди с этилендиамином в водном растворе, диспергирование и промывку водой, отличающийся тем, что обработку целлюлозы указанным реагентом проводят в условиях ее полного растворения, после растворения целлюлозы раствор разбавляют водой при диспергировании до такой концентрации медно-этилендиаминового комплекса, при которой целлюлоза не растворима, затем смесь подкисляют до разрушения медно-этилендиаминового комплекса, и выпавшую в виде слабых агрегатов - хлопьев наноцеллюлозу промывают на фильтре водой.

2. Способ по п. 1, отличающийся тем, что в качестве исходного соединения меди берут основной сульфат меди состава CuSO4⋅3Cu(OH)2, растворяют его в водном растворе этилендиамина при соотношении 1 моль этилендиамина на 1 г-атом меди, затем прибавляют раствор гидроксида натрия в количестве 2 моль гидроксида натрия на 1 моль сульфатных групп, причем количество воды для растворения компонентов берут такое, чтобы концентрация меди в полученной смеси была не менее чем 12,8 г/л, предпочтительно 23,7 г/л в расчете на элементную медь, и растворяют целлюлозу в полученном растворе при массовом соотношении целлюлозы к исходному основному сульфату меди 1:1.

3. Способ по п. 1, отличающийся тем, что суспензию наноцеллюлозы дополнительно обрабатывают ультразвуком.

| Устройство для обрезывания концов моркови | 1931 |

|

SU25803A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ НАНОВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2549323C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2505545C1 |

| EP 2889399 A1, 01.07.2015. | |||

Авторы

Даты

2025-02-11—Публикация

2024-04-19—Подача