Область техники, к которой относится изобретение

Изобретение относится к области поверхностно-активных веществ и, в частности, к поверхностно-активному веществу для повышения нефтеотдачи, содержащему бензолсульфонат алкиланилинового простого полиэфира.

Уровень техники

После десятилетий эксплуатации многие нефтяные месторождения, вышедшие на высокий уровень обводненности, характеризуются снижением добычи, и разработка третичных методов добычи нефти становится важным путем повышения нефтеотдачи. Добыча нефти третичными методами названа так по сравнению с добычей первичными и вторичными методами. Вообще говоря, на начальной стадии добычи нефти используется только природная энергия пласта для нефтедобычи, которая называется первичной нефтедобычей, и извлечение нефти составляет только примерно 10%. Способы извлечения нефти путем восполнения энергии пласта, такие как закачка воды, известны как вторичная добыча. В настоящее время большое количество нефтяных месторождений в мире применяют метод вторичной нефтедобычи, но извлечение нефти может достигать только примерно 25-40% в целом. Третичные методы добычи нефти представляют собой способ непрерывной эксплуатации остаточной подземной нефти с помощью физических, химических и биологических средств, что повышает степень извлечения сырой нефти. Химическое заводнение является очень важным и крупномасштабным внедрением технологии повышения нефтеотдачи. Эффект химического заводнения является результатом как физического, так и химического действия, где физическое действие означает вытесняющее действие текучей среды заводнения, а химическое действие означает микроскопическое заводняющее действие текучей среды заводнения, для которого ключевым химическим агентом является поверхностно-активное вещество.

Основной механизм для улучшения извлечения сырой нефти с помощью поверхностно-активного вещества включает уменьшение межфазного натяжения текучей среды заводнения и сырой нефти и улучшение смачиваемости нефтяного пласта. После того, как нефтяное месторождение входит в период высокой обводненности, остаточная нефть удерживается в порах пород-коллекторов в виде прерывистой нефтяной пленки, на которую воздействуют сила вязкости и капиллярная сила. Межфазное натяжение нефти и воды может быть снижено с помощью подходящих поверхностно-активных веществ. Межфазное натяжение нефти и воды в нефтяном пласте может быть снижено с 20-30 мН/м до сверхнизких значений (10-3-10-4 мН/м). Когда межфазное натяжение достигает сверхнизких значений, сопротивление движению мелких капель нефти уменьшается, и подвижность остаточной нефти улучшается, в результате эффективность вытеснения нефти будет значительно повышаться. Поверхностно-активные вещества могут также изменять гидрофобную поверхность породы в гидрофильную или же в поверхность с нейтральной смачиваемостью, что снижает адгезию сырой нефти в пласте, в результате сырая нефть может легко отводиться с поверхности породы, и улучшается эффективность вытеснения нефти.

В настоящее время большинство поверхностно-активных веществ для третичных методов добычи нефти представляют собой соли нефтяного сульфоната, алкилбензолсульфоната, высшего алкилбензолсульфоната, олефинсульфоната и другие поверхностно-активные вещества (CN 1203935A, CN1566258A, CN 1426833A), и поверхностно-активные вещества обладают экономическими преимуществами и просты в получении. Однако эти поверхностно-активные вещества также имеют много недостатков, таких как плохая устойчивость к действию солей (в частности, устойчивость к двухвалентным катионам), и их нельзя применять в высокотемпературном и высокоминерализованном пласте. В настоящее время эти поверхностно-активные вещества в основном применяются в обычных нефтяных пластах (CN 1458219A), поскольку устойчивость к действию солей и термостойкость этих поверхностно-активных веществ недостаточны для высокотемпературных и высокоминерализованных нефтяных пластов.

Поэтому разработка новых высокоэффективных поверхностно-активных веществ имеет большое значение в промышленной области повышения нефтедобычи.

Сущность изобретения

Настоящее изобретение относится к бензолсульфонату алкиланилинового простого полиэфира, который обладает высокой межфазной активностью и является многообещающим при повышении нефтедобычи.

С целью устранения проблем известного уровня техники настоящее изобретение предлагает новую соль - бензолсульфонат алкиланилинового простого полиэфира, которая может быть использована для повышения нефтедобычи, взятая как в отдельности, так и в смеси. Бензолсульфонат алкиланилинового простого полиэфира, применяемый в качестве поверхностно-активного вещества для повышения нефтеотдачи, обладает преимуществами высокой межфазной активности и сверхнизкого межфазного натяжения на уровне 10-3 мН/м в условиях отсутствия щелочей и высокой минерализации, благодаря чему извлечение сырой нефти может быть повышено.

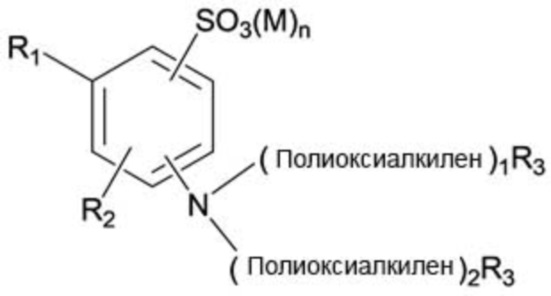

Одной из целей настоящего изобретения является получение бензолсульфоната алкиланилинового простого полиэфира, имеющего структуру, представленную формулой (I):

Формула (I);

Формула (I);

в формуле (I): R1 и R2 независимо выбирают из группы, состоящей из H, C1-C40 гидрокарбильной группы или  , и оба не являются H; R3 независимо выбирают в каждом случае из группы, состоящей из H, C1-C10 гидрокарбильной группы, C1-C10 карбонильной группы, C1-C10алкилсульфоновой группы, C1-C10алкилолсульфоновой группы, C1-C10алкилкарбоксильной группы, и -SO3(M)n; -(Полиоксиалкилен)1- представляет собой одну или комбинацию из нескольких групп -(PO)x1-, -(EO)y1-, -(BO)z1-; -(Полиоксиалкилен)2- представляет собой один или комбинацию из нескольких -(PO)x2-, -(EO)y2-, -(BO)z2-; каждый из x1, x2, y1, y2, z1, и z2 независимо выбран из любого целого числа между 0 и 50, и x1+x2=0-50, y1+y2=1-50, и z1+z2=0-50; M выбран из щелочных металлов и щелочноземельных металлов, при этом n равно 1, когда M является щелочным металлом, и n равно 0,5, когда M является щелочноземельным металлом; и где PO представляет собой пропокси, EO представляет собой этокси, и BO представляет собой бутокси.

, и оба не являются H; R3 независимо выбирают в каждом случае из группы, состоящей из H, C1-C10 гидрокарбильной группы, C1-C10 карбонильной группы, C1-C10алкилсульфоновой группы, C1-C10алкилолсульфоновой группы, C1-C10алкилкарбоксильной группы, и -SO3(M)n; -(Полиоксиалкилен)1- представляет собой одну или комбинацию из нескольких групп -(PO)x1-, -(EO)y1-, -(BO)z1-; -(Полиоксиалкилен)2- представляет собой один или комбинацию из нескольких -(PO)x2-, -(EO)y2-, -(BO)z2-; каждый из x1, x2, y1, y2, z1, и z2 независимо выбран из любого целого числа между 0 и 50, и x1+x2=0-50, y1+y2=1-50, и z1+z2=0-50; M выбран из щелочных металлов и щелочноземельных металлов, при этом n равно 1, когда M является щелочным металлом, и n равно 0,5, когда M является щелочноземельным металлом; и где PO представляет собой пропокси, EO представляет собой этокси, и BO представляет собой бутокси.

В предпочтительном варианте осуществления, в формуле (I), R1 представляет собой C6-C30 гидрокарбильную группу, предпочтительно R1 представляет собой C6-C30 алкильную или алкенильную группу, R2 представляет собой H, C1-C30гидрокарбильную группу или  , и R3 независимо в каждом случае представляет собой H, -CH3, -CH2CH3, -CH2SO3(M)n, -CH2(CHOH)SO3(M)n-(, -CH2COO(M)n- или -SO3(M)n, x1+ x2=0-30, y1+y2=1-30, z1+z2=0-30.

, и R3 независимо в каждом случае представляет собой H, -CH3, -CH2CH3, -CH2SO3(M)n, -CH2(CHOH)SO3(M)n-(, -CH2COO(M)n- или -SO3(M)n, x1+ x2=0-30, y1+y2=1-30, z1+z2=0-30.

В еще одном предпочтительном варианте осуществления в формуле (I) R1 представляет собой C6-C20 гидрокарбильную группу, предпочтительно R1 представляет собой С6-С20 алкильную или алкенильную группу; R2 представляет собой C1-C30гидрокарбильную группу; R3 независимо выбран в каждом случае из H, -CH3 и -CH2CH3; x1+ x2 =0-20, предпочтительно x1+ x2 =1-10, или предпочтительно x1+ x2 =2-10; y1+ y2=1-20, предпочтительно y1+ y2=2-20; z1+ z2 =0-20, предпочтительно z1+ z2 =1-10, или предпочтительно z1+ z2 =2-10; и M выбран из иона натрия, иона калия, иона кальция и иона магния.

В предпочтительном варианте осуществления, в формуле (I), R1 или R2 представляет собой  .

.

В предпочтительном варианте осуществления, в формуле (I) R3 во всех случаях является одинаковым.

В предпочтительном варианте осуществления, в формуле (I), R3 представляет собой -SO3(M)n, где предпочтительно каждый M, присутствующий в формуле (I), является одинаковым.

Цепь простого полиэфира в структуре поверхностно-активного вещества соединена с бензольным кольцом через атом N, и при этом гидрофобные длинные цепи (R1 и R2) также непосредственно соединены с бензольным кольцом, благодаря чему поверхностно-активное вещество имеет специфическую структуру, и эксперименты показывают, что данная специфическая структура может давать превосходный результат.

Другой целью настоящего изобретения является предложить композицию поверхностно-активного вещества, содержащую один или более бензолсульфонатов алкиланилиновых простых полиэфиров, как описано выше.

Еще одной целью настоящего изобретения является предложить способ получения бензолсульфоната алкиланилинового простого полиэфира, включающий стадии:

Стадия 1, включающая взаимодействие алкиланилина, служащего в качестве инициатора, с эпоксисоединением, и необязательное проведение блокирующей обработки после завершения реакции, для получения алкиланилинового простого полиэфира;

Стадия 2, включающая сульфонирование алкиланилинового простого полиэфира для получения бензолсульфоната алкиланилинового простого полиэфира.

Предпочтительно, алкиланилин имеет формулу -R1-Ph-NH2, где Ph представляет собой фенил, и R1 является таким, как определено в любом из п.п.1-4 формулы изобретения.

На стадии 1 алкиланилин может быть приобретен непосредственно или может быть получен, например, следующим образом: перед стадией 1 необязательно проводят стадию 1' и стадию 1":

на стадии 1' в качестве сырья берут алкилбензол и проводят обработку нитрованием для получения алкилнитробензола;

на стадии 1" осуществляют гидрирование алкилнитробензола для получения алкиланилина.

В предпочтительном варианте осуществления на стадии 1' алкилбензол подвергается обработке нитрованием нитрующим агентом, выбранным из по меньшей мере одного из азотной кислоты и пентаоксида диазота, и необязательно с активатором, выбранным из по меньшей мере одного из концентрированной серной кислоты, ледяной уксусной кислоты, уксусного ангидрида и пентаоксида фосфора.

В еще одном предпочтительном варианте осуществления молярное отношение нитрующего агента к алкилбензолу составляет (1-5):1, предпочтительно (1-3):1.

В еще одном предпочтительном варианте осуществления обработку нитрованием на стадии 1' проводят при 0-80 °С в течение 1-10 ч, предпочтительно при 20-65 °С в течение 2-8 ч.

В предпочтительном варианте осуществления на стадии 1" гидрирование осуществляют в присутствии катализатора гидрирования, выбранного из по меньшей мере одного из палладия на угле и никеля Ренея.

В еще одном предпочтительном варианте осуществления отношение количества алкилнитробензола к количеству катализатора гидрирования составляет от 0,1% масс. до 10% масс., предпочтительно от 1,0% масс. до 5,0% масс.

В предпочтительном варианте осуществления гидрирование на стадии 1" проводят при 20-150 °С и 0-5 МПа, предпочтительно при 60-110 °С и 0,5-4 МПа.

В предпочтительном варианте осуществления на стадии 1 эпоксисоединение выбирают из C2-C6 эпоксисоединений, предпочтительно из пропиленоксида и/или этиленоксида.

Предпочтительно, на стадии 1, реакции с пропиленоксидом и этиленоксидом осуществляют последовательно.

В еще одном предпочтительном варианте осуществления, на стадии 1, молярное отношение эпоксисоединения к алкиланилину составляет (1-60):1, предпочтительно (2-25):1.

В предпочтительном варианте осуществления стадию 1 проводят в присутствии основного катализатора.

В еще одном предпочтительном варианте осуществления основной катализатор выбирают из по меньшей мере одного из щелочных металлов, гидроксидов щелочного металла, гидроксидов щелочноземельного металла, алкоголятов щелочного металла, оксидов щелочного металла, предпочтительно из гидроксидов щелочного металла и/или гидроксидов щелочноземельного металла.

В еще одном предпочтительном варианте осуществления количество основного катализатора составляет от 0,1% масс. до 10% масс., предпочтительно от 0,5% масс. до 5,0% масс.

В предпочтительном варианте осуществления на стадии 1 условия реакции включают: температуру реакции 140-200 °С и давление реакции 0-5 МПа.

В еще одном предпочтительном варианте осуществления на стадии 1 условия реакции включают: температуру реакции 140-160 °С и давление реакции 0,2-2 МПа.

В предпочтительном варианте осуществления на стадии 1 блокирующий агент выбирают из R’3 -X или R”3 -X' -R”3, где R’3 является C1-C10 гидрокарбильной группой или C1-C10 карбонильной группой, предпочтительно R’3 является C1-C10 алкильной, алкенильной или фенилалкильной группой; X выбирают из галогенов или гидроксила, при этом когда X представляет собой гидроксил, R’3 представляет собой C1-C10 карбонил; R”3 выбирают из C1-C10 карбонила, и X' выбирают из О.

В еще одном предпочтительном варианте осуществления на стадии 1 блокирующий агент выбирают из по меньшей мере одного из метилиодида, этилиодида, пропилиодида, винилиодида, толуолиодида, уксусной кислоты, уксусного ангидрида, ацетилхлорида и бензоилхлорида.

В еще одном предпочтительном варианте осуществления молярное отношение блокирующего агента к алкиланилину составляет (2-2,6):1, предпочтительно (2,04-2,4):1.

В предпочтительном варианте осуществления на стадии 3 непрореагировавший алкиланилин и эпоксисоединение в реакционной системе удаляются перед блокирующей обработкой, и удаляющая обработка предпочтительно выполняется при 80-110 °С, и предпочтительно при 80-110 °С под вакуумом или при барботировании азотом.

В предпочтительном варианте осуществления на стадии 2 сульфонирующую обработку проводят с использованием сульфонирующего агента, выбранного по меньшей мере из концентрированной серной кислоты, дымящей серной кислоты и триоксида серы.

В еще одном предпочтительном варианте осуществления на стадии 2 молярное отношение алкиланилинового простого полиэфира к сульфонирующему агенту составляет 1:(1-8), предпочтительно 1:1:(1-5).

В еще одном предпочтительном варианте осуществления стадия 2 включает подстадии:

Стадия 2-1: смешивание алкиланилинового простого полиэфира с сульфонирующим агентом и проведение реакции сульфонирования в течение 0,5-10 ч при 20-80 °С;

Стадия 2-2: доведение значения рН до 10-14 и проведение реакции гидролиза в течение 0,5-5 ч, для получения поверхностно-активного вещества бензолсульфоната алкиланилинового простого полиэфира.

В предпочтительном варианте осуществления реакцию сульфонирования стадии 2-1 осуществляют при 30-60 °С в течение 1-3 ч.

Бензолсульфонат алкиланилинового простого полиэфира, используемый в качестве поверхностно-активного вещества заводнения, может проявлять хорошие поверхностную и межфазную активность и хорошую устойчивость к действию солей, может создавать низкое межфазное натяжение на границе раздела нефть-вода, и соответственно, подходит для химического заводнения при повышении нефтеотдачи, а также имеет широкую перспективу применения и практическую значимость.

Другая цель изобретения, соответственно, заключается в том, чтобы предложить композицию агента для повышения нефтеотдачи, содержащую бензолсульфонат алкиланилинового простого полиэфира по настоящему изобретению, причем композиция поверхностно-активного вещества содержит бензолсульфонат алкиланилинового простого полиэфира или бензолсульфонат алкиланилинового простого полиэфира, полученный способом, раскрытым в настоящем изобретении, и воду, где массовое соотношение поверхностно-активного вещества к воде составляет 1:(50-2000) частей, предпочтительно 1:(80-500) частей.

В предпочтительном варианте осуществления вода выбрана из одной или более пластовых вод с общей минерализацией в диапазоне 0-80000 мг/л, таких, как закачиваемая вода нефтепромысла, пластовая вода, морская вода, дождевая вода и речная вода, и предпочтительно является пластовой водой с общей минерализацией в диапазоне 1000-50000 мг/л и/или морской водой.

Среди прочего, с учетом конструктивного удобства, экономии водных ресурсов и т.д., морская вода является более предпочтительной. Например, морская вода Желтого моря используется в примерах настоящего изобретения, и состав показан в таблице 1. Для повышения эффективности вытеснения нефти агент повышения нефтеотдачи по настоящему изобретению также может содержать добавки, обычно используемые на практике, такие как низкомолекулярные спирты, DMSO, диэтаноламин, CTAC и тому подобное.

Еще одной целью изобретения является обеспечение применения бензолсульфоната алкиланилинового простого полиэфира или композиции агента вытеснения нефти при улучшении коэффициента извлечения сырой нефти.

В предпочтительном варианте осуществления способ повышения нефтеотдачи с использованием поверхностно-активного вещества или композиции предусматривает: нагнетание композиции агента вытеснения нефти в пласт, содержащий сырую нефть, для заводнения сырой нефти.

Так, изобретение предлагает, например, варианты осуществления следующих аспектов:

1. Поверхностно-активное вещество для заводнения на основе бензолсульфоната алкиланилинового простого полиэфира, имеющее структуру, представленую в виде формулы (II):

формула (II);

формула (II);

в формуле (II), R1 и R2 независимо выбраны из H, C1-C40 гидрокарбильной группы или -N((PO)x1(EO)y1R3)2, и не являются одновременно H, R3 выбран из H, C1-C10 гидрокарбильной группы, алкилсульфоната, сульфоната алкилового спирта, ацетата или -SO3(M)n, x1+x2=0-50, y1+y2=1-50, и M выбран из любого из щелочного металла и щелочноземельного металла, при этом n равно 1, когда M является щелочным металлом, и n равно 0,5, когда M является щелочноземельным металлом.

Структура формулы (II) согласно настоящему изобретению представляет собой предпочтительный вариант осуществления структуры формулы (I) согласно настоящему изобретению.

2. Поверхностно-активное вещество для заводнения на основе бензолсульфоната алкиланилинового простого полиэфира, по аспекту 1, отличающееся тем, что в формуле (II), R1 представляет собой C6-C30 гидрокарбил, R2 представляет собой H, C1-C30гидрокарбил или -N((PO)x1(EO)y1R3)2, R3 представляет собой H, -CH3, -CH2CH3, -CH2SO3(M)n, -CH2(CHOH)SO3(M)n, -CH2COO(M)n или -SO3(M)n, x1+x2=0-30, и y1+y2=1-30.

3. Поверхностно-активное вещество для повышения нефтеотдачи на основе бензолсульфоната алкиланилинового простого полиэфира согласно аспекту 1 или 2, в формуле (II), R1 представляет собой C6-C20- гидрокарбил, R2 представляет собой H или C1-C30- гидрокарбил, R3 выбран из H, -CH3 или -CH2CH3, x1+ x2=0-20, y1+ y2=1-20, и M выбран из любого из иона натрия, иона калия, иона кальция или иона магния.

4. Способ получения поверхностно-активного вещества для повышения нефтеотдачи на основе бензолсульфоната алкиланилинового простого полиэфира в одном из аспектов 1-3, предусматривающий стадии:

Стадия 1: взаимодействие алкиланилина, служащего инициатором, с эпоксисоединением и необязательное проведение блокирующей обработки после завершения реакции для получения алкиланилинового простого полиэфира;

Стадия 2: сульфонирование алкиланилинового простого полиэфира для получения поверхностно-активного вещества для повышения нефтеотдачи на основе бензолсульфоната алкиланилинового простого полиэфира.

5. Способ согласно аспекту 4, отличающийся тем, что стадию 1' и стадию 1″ необязательно осуществляют перед стадией 1:

на стадии 1' в качестве сырья берется алкилбензол и проводится обработка нитрованием с получением алкилнитробензола;

на стадии 1″ осуществляется гидрирование алкилнитробензола с получением алкиланилина.

6. Способ согласно аспекту 5, отличающийся тем, что на стадии 1' алкилбензол подвергают обработке нитрованием нитрующим агентом, выбранным из по меньшей мере одного из азотной кислоты и пентаоксида диазота, и необязательно с активатором, выбранным из по меньшей мере одного из концентрированной серной кислоты, ледяной уксусной кислоты, уксусного ангидрида и пентаоксида фосфора.

7. Способ согласно аспекту 6, отличающийся тем, что

молярное отношение нитрующего агента к алкилбензолу составляет (1-5):1, предпочтительно (1-3):1; и/или

обработку нитрованием на стадии 1' проводят при 0-80 °С в течение 1-10 ч, предпочтительно при 20-65 °С в течение 2-8 ч.

8. Способ согласно аспекту 5, отличающийся тем, что на стадии 1″ гидрирование осуществляют в присутствии катализатора гидрирования, выбранного из по меньшей мере одного из палладия на угле и никеля Ренея; и/или

соотношение доз алкилнитробензола к катализатору гидрирования составляет 0,1-10% масс., предпочтительно 1,0-5,0% масс.; и/или

гидрирование, описанное на стадии 1", осуществляют при 20-150 °С при 0-5 МПа, предпочтительно при 50-110 °С при 0,5-4 МПа.

9. Способ согласно аспекту 4, отличающийся тем, что

на стадии 1 эпоксисоединение выбрано из C2-C6 эпоксисоединений, предпочтительно пропиленоксида и/или этиленоксида; и/или

на стадии 1 молярное отношение эпоксисоединения к алкиланилину составляет (1-60):1, предпочтительно (2-25):1; и/или

стадия 1 осуществляется в присутствии основного катализатора; предпочтительно, основной катализатор выбирают из по меньшей мере одного из щелочного металла, гидроксида щелочного металла, гидроксида щелочноземельного металла, алкоголята щелочного металла, оксида щелочного металла; более предпочтительно количество основного катализатора составляет от 0,1% масс. до 10% масс., предпочтительно от 0,5% масс. до 5,0% масс.;

на стадии 1 условия реакции включают: температуру реакции 140-200 °С и давление реакции 0-5 МПа.

10. Способ согласно аспекту 4, отличающийся тем, что на стадии 1 блокирующий агент выбран из группы, состоящей из R4-X и R5-X, где X выбран из группы, состоящей из галогенов, гидроксильной группы или ацильной группы, предпочтительно блокирующий агент выбран из по меньшей мере одного из галогенированного углеводорода, органической кислоты, соединения, содержащего кислотную ангидридную группу, и соединения, содержащего кислотную галогенидную группу; более предпочтительно блокирующий агент выбран из по меньшей мере одного из метилиодида, этилиодида, пропилиодида, винилиодида, толуолиодида, уксусной кислоты, уксусного ангидрида, ацетилхлорида и бензоилхлорида; и молярное отношение блокирующего агента к алкиланилину составляет (2-2,6):1, и предпочтительно (2,04-2,4):1.

11. Способ по любому из аспектов 4-10, отличающийся тем, что

на стадии 2 сульфонирующую обработку проводят с использованием сульфонирующего агента, выбранного из по меньшей мере концентрированной серной кислоты, дымящей серной кислоты и триоксида серы.

12. Способ согласно аспекту 11, отличающийся тем, что стадия 2 включает подстадии:

Стадия 2-1: смешивание алкиланилинового простого полиэфира с сульфонирующим агентом и проведение реакции сульфонирования при 20-80 °С в течение 0,5-10 ч;

Стадия 2-2: доведение значения рН до 10-14 и проведение реакции гидролиза в течение 0,5-5 ч, для получения поверхностно-активного вещества бензолсульфоната алкиланилинового простого полиэфира.

13. Композиция агента для заводнения нефти, содержащая поверхностно-активное вещество бензолсульфонат алкиланилинового простого полиэфира в одном из аспектов 1-3 или поверхностно-активное вещество бензолсульфонат алкиланилинового простого полиэфира, полученное способом в одном из аспектов 4-12, и воду, где массовое отношение поверхностно-активного вещества к воде составляет 1:(50-2000) частей, предпочтительно 1:(80-500) частей.

14. Применение поверхностно-активного вещества бензолсульфоната алкиланилинового простого полиэфира одного из аспектов 1-3 или композиции агента для вытеснения нефти аспекта 13 для улучшения извлечения сырой нефти.

По сравнению с известным уровнем техники настоящее изобретение имеет следующие преимущества:

(1) Поверхностно-активное вещество для повышения нефтеотдачи, содержащее бензолсульфонат алкиланилинового простого полиэфира, представляет собой новое анионное и неионное сульфонатное поверхностно-активное вещество и обладает преимуществом высокой межфазной активности;

(2) Поверхностно-активное вещество для повышения нефтеотдачи, содержащее бензолсульфонат алкинанилинового простого полиэфира, обладает преимуществами высокой межфазной активности и сверхнизкого межфазного натяжения на уровне 10-3 мН/м в условиях отсутствия щелочей и высокой степени минерализации, что позволяет повысить коэффициент извлечения сырой нефти.

Варианты осуществления изобретения

Хотя настоящее изобретение будет описано вместе с его конкретными примерами, следует понимать, что следующие примеры представлены только в качестве иллюстрации, а не для ограничения, и что многочисленные несущественные модификации и варианты настоящего изобретения могут быть выполнены специалистами в данной области в свете изложенных в настоящем документе идей.

Исходными материалами, использованными в примерах и сравнительных примерах, являются, если нет конкретных ограничений, исходные материалы, которые были раскрыты в известном уровне техники, или которые могут быть, например, получены как есть или приготовлены в соответствии со способами, описанными в известном уровне техники.

В примерах и сравнительных примерах использовалась обезвоженная сырая нефть залежи Чэндун нефтяного месторождения Шенгли, имеющая вязкость 44 мПа·с и плотность 0,908 г/см3.

Пример 1

1. Синтез бензолсульфоната дисульфоната натрия 4-октиланилинового полиоксипропиленового (30) полиоксиэтиленового (16) простого эфира

а) 1,0 моль октилбензола добавляли в реактор, оснащенный конденсирующим устройством и перемешивающим устройством, добавляли по каплям 1,5 моль 65% концентрированной азотной кислоты и 20 г 98% концентрированной серной кислоты, при этом температуру реакции контролировали на уровне 30°С, и после добавления по каплям реакцию продолжали в течение 2 ч, с получением 0,88 моль 4-октилнитробензола.

b) в реактор добавляли 0,88 моль 4-октилнитробензола, добавляли 5 г 10% палладия на угле, и реактор герметизировали. Азот вводили для замены 5 раз, затем водород вводили для замены 5 раз, нагревали до 60°С, начиналось гидрирование, и давление в системе регулировали на уровне 1-4 МПа для осуществления реакции в течение 6 ч с получением 0,85 моль 4-октиланилина.

c) 0,85 моль 4-октиланилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота, и проводили реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С при давлении -0,08 МПа в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем последовательно и медленно вводили 25,5 моль пропиленоксида и 13,6 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, охлаждали, нейтрализовали и обезвоживали с получением 0,84 моль 4-октиланилинового полиоксипропиленового (30) полиоксиэтиленового (16) простого эфира.

d) 0,84 моль 4-октиланилинового полиоксипропиленового (30) полиоксиэтиленового (16) простого эфира, синтезированного на стадии с), добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, добавляли по каплям 3,0 моль 20% дымящей серной кислоты, при этом температуру реакции контролировали на уровне 50°С, и после добавления по каплям реакцию продолжали в течение 1 ч, промывали водой, экстрагировали для удаления избыточной кислоты, затем добавляли гидроксид натрия в органическую фазу для доведения значения рН до 9, с тем, чтобы получить 0,78 моль бензолсульфоната натрия дисульфоната натрия 4-октиланилинового полиоксипропиленового (30) полиоксиэтиленового (16) простого эфира.

2. Оценка свойств поверхностно-активного вещества

Состав агента вытеснения нефти

Агент вытеснения нефти, полученный путем смешивания 1 массовой части указанного выше поверхностно-активного вещества и 399 массовых частей морской воды, использовали для оценки межфазного натяжения и экспериментов по заводнению нефти. Составы морской воды, используемые во всех примерах и сравнительных примерах настоящего изобретения, показаны в таблице 1. Составы агентов вытеснения нефти показаны в таблице 2 для сравнения.

Оценка межфазного натяжения:

Межфазное натяжение для агента вытеснения нефти и обезвоженной сырой нефти залежи Чэндун нефтяного месторождения Шенгли измеряли с помощью тензиометра вращающейся капли TX-500C производства Техасского университета, США, при 80°С и 4500 об/мин, и результаты приведены в таблице 3.

Пример 2

1. Синтез бензолсульфоната дикарбоксилата натрия 4-додециланилинового полиоксиэтиленового (6) простого эфира

a) 1,0 моль додецилбензола добавляли в реактор, оснащенный конденсирующим устройством и перемешивающим устройством, добавляли по каплям 1,05 моль 65% азотной кислоты и 50 г 98% концентрированной серной кислоты, при этом температуру реакции контролировали на уровне 20°С, и после добавления по каплям реакцию продолжали в течение 1 ч для получения 0,90 моль 4-додецилнитробензола.

b) 0,90 моль 4-додецилнитробензола добавляли в реактор высокого давления, добавляли 5,1 г 10% палладия на угле и реактор герметизировали. Азот вводили для замены 5 раз, затем водород вводили для замены 5 раз, нагревали до 60°С, начиналось гидрирование, и давление в системе контролировали на уровне 1-4 МПа, для реакции в течение 6 ч с получением 0,86 моль 4-додециланилина.

c) 0,86 моль 4-додециланилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота, и осуществляли реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С под давлением -0,08 МПа в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем медленно добавляли 5,16 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, охлаждали, нейтрализовали и обезвоживали с получением 0,81 моль 4-додециланилинового полиоксиэтиленового (6) простого эфира.

Полученый додециланилиновый полиоксиэтиленовый (6) простой эфир растворяли в бензольном растворителе, гидроксид натрия добавляли в соотношении 1:3, подщелачивали в течение 1 ч при 60°С, и добавляли реагент карбоксилирования хлорацетат натрия в соотношении 1:2,5, и осуществляли реакцию в течение 8 ч с получением 0,75 моль дикарбоксилата натрия 4-додециланилинового полиоксиэтиленового (6) простого эфира.

d) 0,75 моль дикарбоксилата натрия 4-додециланилинового полиоксиэтиленового (6) простого эфира, синтезированного на стадии с), добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, добавляли по каплям 3,0 моль 20% дымящей серной кислоты, при этом температуру реакции контролировали на уровне 50°С, и после добавления по каплям реакцию продолжали в течение 1 ч, затем добавляли гидроксид натрия для доведения значения рН до 13, и реакцию гидролиза проводили в течение 2 ч, чтобы получить 0,70 моль бензолсульфоната дикарбоксилата натрия 4-додециланилинового полиоксиэтиленового (6) простого эфира.

2. Оценка свойств поверхностно-активного вещества

Метод оценки свойств был таким же, как и в примере 1, за исключением другого состава агента вытеснения нефти. Для сравнения составы агентов вытеснения нефти приведены в таблице 2, и результаты оценки показаны в таблице 3.

Пример 3

1. Синтез бензолсульфоната 2-додецил-4-октиланилинового полиоксипропиленового (4) полиоксиэтиленового (8) простого эфира

a) 1,0 моль додецилоктилбензола добавляли в реактор, оснащенный конденсирующим устройством и перемешивающим устройством, по каплям добавляли 1,2 моль 65% азотной кислоты и 50 г 98% концентрированной серной кислоты, при этом температуру реакции контролировали на уровне 20°С, и после добавления по каплям реакцию продолжали в течение 1 ч для получения 0,91 моль 2-додецил-4-октилнитробензола.

b) 0,95 моль 2-додецил-4-октилнитробензола добавляли в реактор высокого давления, добавляли 5 г 10% палладия на угле, и реактор герметизировали. Азот вводили для замены 5 раз, затем водород вводили для замены 5 раз, нагревали до 60°С, начиналось гидрирование и давление в системе регулировали на уровне 1-4 МПа, для реакции в течение 6 ч для получения 0,89 моль 2-додецил-4-октиланилина.

c) 0,89 моль 2-додецил-4-октиланилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота и осуществляли реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С под давлением -0,08 МПа в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем последовательно и медленно вводили 3,56 моль пропиленоксида и 7,12 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, охлаждали, нейтрализовывали и обезвоживали с получением 0,85 моль 2-додецил-4-октиланилинового полиоксипропиленового (4) полиоксиэтиленового (8) простого эфира.

d) 0,85 моль 2-додецил-4-октиланилинового полиоксипропиленового (4) полиоксиэтиленового (8) простого эфира, синтезированного на стадии с), добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, по каплям добавляли 2,8 моль SO3, при этом температуру реакции контролировали на уровне 50°С, осуществляли реакцию в течение 2 ч, добавляли по каплям 10% водный раствор гидроксида натрия для доведения значения рН системы до 12, и подвергали гидролизу при 80°С в течение 2 ч, чтобы получить 0,74 моль бензолсульфоната натрия 2-додецил-4-октиланилинового полиоксипропиленового (4) полиоксиэтиленового (8) простого эфира.

2. Оценка свойств поверхностно-активного вещества

Метод оценки свойств был таким же, как и в примере 1, за исключением другого состава агента вытеснения нефти. Для сравнения составы агентов вытеснения нефти приведены в таблице 2, и результаты оценки показаны в таблице 3.

Пример 4

1. Синтез бензолсульфоната 4-триаконтиланилинового полиоксипропиленового (6) полиоксиэтиленового (20) простого эфира

а) 1,0 моль триаконтилбензола добавляли в реактор, оснащенный конденсирующим устройством и перемешивающим устройством, по каплям добавляли 1,1 моль 65% азотной кислоты и 50 г 98% концентрированной серной кислоты, при этом температуру реакции контролировали на уровне 20°С, и после добавления по каплям реакцию продолжали в течение 1 ч, для получения 0,86 моль 4-триаконтилнитробензола.

b) 0,86 моль 4-триаконтилнитробензола добавляли в реактор высокого давления, добавляли 5 г 10% палладия на угле, и реактор герметизировали. Азот вводили для замены 5 раз, затем водород вводили для замены 5 раз, нагревали до 60°С, начиналось гидрирование и давление в системе контролировали на уровне 1-4 МПа для реакции в течение 6 ч с получением 0,82 моль 4-триаконтиланилина.

c) 0,82 моль 4-триаконтиланилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота и осуществляли реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С под давлением -0,08 МПа в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем последовательно и медленно вводили 4,92 моль пропиленоксида и 16,4 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, охлаждали, нейтрализовали и обезвоживали с получением 0,78 моль 4-триаконтиланилинового полиоксипропиленового (6) полиоксиэтиленового (20) простого эфира.

d) 0,78 моль 4-триаконтиланилинового полиоксипропиленового (6) полиоксиэтиленового (20) простого эфира, синтезированного на стадии с), добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, по каплям добавляли 4,0 моль 98% серной кислоты, при этом температуру реакции контролировали на уровне 50°С, и после добавления по каплям реакцию продолжали в течение 1 ч, затем добавляли гидроксид натрия, чтобы довести значение рН до 13, и проводили реакцию гидролиза в течение 2 ч, чтобы получить 0,72 моль бензолсульфоната натрия дисульфоната натрия 4-триаконтиланилинового полиоксипропиленового (6) полиоксиэтиленового (20) простого эфира.

2. Оценка свойств поверхностно-активного вещества

Метод оценки свойств был таким же, как и в примере 1, за исключением другого состава агента вытеснения нефти. Для сравнения составы агентов вытеснения нефти приведены в таблице 2, и результаты оценки показаны в таблице 3.

Пример 5

1. Синтез бензолсульфоната 4-цетиланилинового полиоксиэтиленового (8) диметилового простого эфира

а) 1,0 моль цетилбензола добавляли в реактор, оснащенный конденсирующим устройством и перемешивающим устройством, по каплям добавляли 1,2 моль 65% азотной кислоты и 30 г 98% концентрированной серной кислоты, при этом температуру реакции контролировали на уровне 20°С, и после добавления по каплям реакцию продолжали в течение 1 ч, для получения 0,87 моль 4-цетилнитробензола.

b) 0,87 моль 4-цетилнитробензола добавляли в реактор высокого давления, добавляли 5,5 г 10% палладия на угле, и реактор герметизировали. Азот вводили для замены 5 раз, затем водород вводили для замены 5 раз, нагревали до 60°С, начиналось гидрирование, и давление в системе регулировали на уровне 1-4 МПа для осуществления реакции в течение 6 ч с получением 0,85 моль 4-цетиланилина.

с) 0,85 моль 4-цетиланилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота и осуществляли реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С под вакуумом в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем медленно добавляли 6,8 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, добавляли 2,4 моль йодметана и осуществляли реакцию при 90°С в течение 1 ч, охлаждали, нейтрализовывали и обезвоживали с получением 0,82 моль 4-цетиланилинового полиоксиэтиленового (8) диметилового простого эфира.

d) 0,82 моль 4-цетиланилинового полиоксиэтиленового (8) диметилового простого эфира, синтезированного на стадии с), добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, добавляли 1,2 моль SO3, при этом температуру реакции контролировали на уровне 50°С, осуществляли реакцию в течение 1 ч, затем добавляли гидроксид натрия, чтобы довести значение рН до 12, и проводили реакцию гидролиза в течение 2 ч, чтобы получить 0,74 моль бензолсульфоната натрия 4-цетиланилинового полиоксиэтиленового (8) диметилового простого эфира.

2. Оценка свойств поверхностно-активного вещества

Метод оценки свойств был таким же, как и в примере 1, за исключением другого состава агента вытеснения нефти. Для сравнения составы агентов вытеснения нефти приведены в таблице 2, и результаты оценки показаны в таблице 3.

Пример 6

1. Синтез бензолсульфоната 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира

а) 1,0 моль октилбензола добавляли в реактор, оснащенный конденсирующим устройством и перемешивающим устройством, добавляли по каплям 1,5 моль 65% концентрированной азотной кислоты и 20 г 98% концентрированной серной кислоты, при этом температуру реакции контролировали на уровне 30°С, и после добавления по каплям реакцию продолжали в течение 2 ч, с получением 0,87 моль 4-октилнитробензола.

b) 0,87 моль 4-октилнитробензола добавляли в реактор высокого давления, добавляли 5 г 10% палладия на угле, и реактор герметизировали. Азот вводили для замены 5 раз, затем водород вводили для замены 5 раз, нагревали до 60°С, начиналось гидрирование и давление в системе контролировали на уровне 1-4 МПа, для реакции в течение 6 ч с получением 0,84 моль 4-октиланилина.

с) 0,84 моль 4-октиланилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота и осуществляли реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С под давлением -0,08 МПа в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем последовательно и медленно вводили 1,68 моль бутиленоксида, 1,68 моль пропиленоксида и 3,36 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, охлаждали, нейтрализовали и обезвоживали с получением 0,82 моль 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира.

d) 0,82 моль 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира, синтезированного на стадии с), добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, по каплям добавляли 3,5 моль 20% дымящей серной кислоты, при этом температуру реакции контролировали на уровне 50°С, и после добавления по каплям реакцию продолжали в течение 1 ч, добавляли по каплям 10% водный раствор гидроксида натрия для доведения значения рН системы до 12, и подвергали гидролизу при 80°С в течение 2 ч, с получением 0,73 моль бензолсульфоната натрия 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира.

2. Оценка свойств поверхностно-активного вещества

Метод оценки свойств был таким же, как и в примере 1, за исключением другого состава агента вытеснения нефти. Для сравнения составы агентов вытеснения нефти приведены в таблице 2, и результаты оценки показаны в таблице 3.

Пример 7

1. Синтез дисульфоната 3,5-натрия 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира

а) 1,0 моль октилбензола добавляли в реактор, оснащенный конденсирующим устройством и перемешивающим устройством, добавляли по каплям 5 моль дымящей азотной кислоты, при этом температуру реакции контролировали на уровне 50°С, и после добавления по каплям реакцию продолжали в течение 4 ч, с получением 0,85 моль 4-октилнитробензола.

b) 0,85 моль 4-октилнитробензола добавляли в реактор, добавляли 5 г 10% палладия на угле, и реактор герметизировали. Азот вводили для замены 5 раз, затем водород вводили для замены 5 раз, нагревали до 60°С, начиналось гидрирование, и давление в системе регулировали на уровне 1-4 МПа для осуществления реакции в течение 6 ч с получением 0,82 моль 4-октиланилина.

с) 0,82 моль 4-октиланилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота, и осуществляли реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С под давлением -0,08 МПа в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем последовательно и медленно вводили 1,86 моль бутиленоксида, 1,86 моль пропиленоксида и 3,72 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, охлаждали, нейтрализовали и обезвоживали с получением 0,81 моль 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира.

d) 0,81 моль 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира, синтезированного на стадии с), добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, добавляли 3,0 моль SO3, при этом температуру реакции контролировали на уровне 60°С, осуществляли реакцию в течение 2 ч, затем добавляли по каплям 10% водный раствор гидроксида натрия для доведения значения рН системы до 12, и подвергали гидролизу при 80°С в течение 2 ч, с получением 0,75 моль дисульфоната 3,5-натрия 4-октиланилинового полиоксибутиленового (2) полиоксипропиленового (2) полиоксиэтиленового (4) простого эфира.

2. Оценка свойств поверхностно-активного вещества

Метод оценки свойств был таким же, как и в примере 1, за исключением другого состава агента вытеснения нефти. Для сравнения составы агентов вытеснения нефти приведены в таблице 2, и результаты оценки показаны в таблице 3.

Пример 8

В соответствии с испытанием физически смоделированного эффекта заводнения нефти комплексной системы заводнения нефти в способе проверки работоспособности комплексной системы заводнения нефти SY/T6424-2000, обезвоженную сырую нефть залежи Чэндун нефтяного месторождения Шенгли использовали для смоделированного эксперимента заводнения на керне породы длиной 30 см, диаметром 2,5 см и проницаемостью 1,5 м2 при температуре 80°С. Сначала использовали морскую воду для проведения заводнения до тех пор, пока содержание воды не достигало 98%, и после того, как заводнение было завершено, вводили 0,3pv (порового объема керна) агента для заводнения нефти, затем проводили заводнение до достижения содержания воды 98%, и рассчитывали повышенный коэффициент извлечения сырой нефти.

Эксперименты и оценки по заводнению нефти проводили для агентов заводнения нефти, приготовленных в примере 2 и примере 5 в соответствии с указанными выше способами, и результаты показали соответственно 10,1% и 12,8% повышение извлечения нефти.

Сравнительный пример 1

Метод оценки был таким же, как и в примере 2, за исключением того, что петролеумсульфонат натрия (нефтеперерабатывающий завод Daqing) использовали вместо поверхностно-активного вещества бензолсульфоната натрия додециланилинового полиоксиэтиленового (6) простого эфира, использованного в примере 1, и другие условия были аналогичными, и было определено, что межфазное натяжение 0,024 мН/м сформировалось между композицией и обезвоженной сырой нефтью залежи Чэндун нефтяного месторождения Шенгли.

Было проведено заводнение нефти как и в примере 6, и было определено, что выход сырой нефти повысился на 3,8%.

Сравнительный пример 2

C16-18 алкилбензолсульфонат синтезировали в соответствии со способом примера 1 в патенте CN 200410096431.9, метод оценки был таким же, как и в примере 1, и было определено, что сформировалось межфазное натяжение 0,012 мН/м между композицией и обезвоженной сырой нефтью залежи Чэндун нефтяного месторождения Шенгли.

Было проведено заводнение нефти как и в примере 6, и было определено, что выход сырой нефти повысился на 4,5%.

Сравнительный пример 3

Проводили аналогично примеру 5, за исключением того, что исходный материал для реакции этерификации был другим: использовали анилин.

0,1 моль анилина и 2,5 г гидроксида натрия загружали в реактор, оснащенный конденсирующим устройством, перемешивающим устройством и диспергатором газа, нагревали до 85°С при непрерывной подаче газообразного азота и осуществляли реакцию в течение 1 ч при перемешивании. Включали вакуумную систему, обезвоживали при температуре 90°С под вакуумом в течение 1 ч, затем продували азотом 4 раза для удаления воздуха из системы, и температуру реакции системы доводили до 150°С, затем медленно добавляли 7,20 моль этиленоксида, и давление регулировали на уровне ≤0,40 МПа для осуществления реакции этерификации. После реакции систему продували азотом, добавляли 2,4 моль йодметана и осуществляли реакцию при 90°С в течение 1 ч, охлаждали, нейтрализовывали и обезвоживали с получением анилинового полиоксиэтиленового (8) цетилового простого эфира.

Анилиновый полиоксиэтиленовый (8) цетиловый простой эфир добавляли в реактор, оснащенный конденсирующим устройством, капельным устройством и перемешивающим устройством, по каплям добавляли 3,0 моль 50% дымящей серной кислоты, при этом температуру реакции контролировали на уровне 55°С, и после добавления по каплям реакцию продолжали в течение 1 ч, затем добавляли гидроксид натрия, чтобы довести значение рН до 10, и проводили реакцию гидролиза в течение 2 ч, с получением бензолсульфоната натрия анилинового полиоксиэтиленового (8) цетилового простого эфира.

Было проведено заводнение нефти как и в примере 6, и было определено, что выход сырой нефти повысился на 5,3%.

Сравнительный пример 4

Способ примера 5 повторяли, за исключением того, что амилбензол использовали вместо цетилбензола, тогда как другие условия оставались без изменения.

Было проведено заводнение нефти как и в примере 6, и было определено, что выход сырой нефти повысился на 3,2%.

Таблица 1 Морская вода

Таблица 2 Композиции агентов вытеснения нефти примеров 1-5

масс. ч.

Таблица 3 Свойства межфазного натяжения агентов вытеснения нефти примеров 1-5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРЫ НА ОСНОВЕ УРЕТАНА ИЛИ МОЧЕВИНЫ, БЛОКИРОВАННЫЕ АКРИЛАТНЫМИ КОНЦЕВЫМИ ГРУППАМИ | 2019 |

|

RU2817848C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОЛИЭФИРНОГО ПОЛИМЕРА, ВКЛЮЧАЮЩЕЙ ПОЛИЭФИРНЫЙ ПОЛИМЕР, СОДЕРЖАЩИЙ ФУРАНОВЫЕ ЗВЕНЬЯ, И ПОЛУЧАЕМАЯ ПРИ ЭТОМ КОМПОЗИЦИЯ ПОЛИЭФИРНОГО ПОЛИМЕРА, А ТАКЖЕ ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2670758C9 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 4А,5,9,10,11,12-ГЕКСАГИДРО-6Н-БЕНЗОФУРО(3А,3,2-EF)(2)БЕНЗАЗЕПИНА И ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ | 1995 |

|

RU2146258C1 |

| СПОСОБ БЕЗВОДНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1989 |

|

RU2024481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛИМЕРА С ЗАРОДЫШЕОБРАЗОВАТЕЛЯМИ КРИСТАЛЛИЗАЦИИ | 2010 |

|

RU2568613C2 |

| ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2812536C1 |

| ГЕРБИЦИДНЫЙ СОСТАВ | 1996 |

|

RU2106782C1 |

| РУТЕНИЕВЫЕ КОМПЛЕКСЫ, СОДЕРЖАЩИЕ ПАРАЦИКЛОФАНОВЫЕ И КАРБОНИЛЬНЫЕ ЛИГАНДЫ, И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2012 |

|

RU2614415C2 |

| СМЕСИ КРАСИТЕЛЕЙ, ХИМИЧЕСКИ АКТИВНЫХ ПО ОТНОШЕНИЮ К ВОЛОКНАМ, И ИХ ИСПОЛЬЗОВАНИЕ В СПОСОБЕ ДВУХ- ИЛИ ТРЕХЦВЕТНОГО КРАШЕНИЯ ИЛИ НАБИВКИ | 2011 |

|

RU2557569C2 |

| МЕЧЕНЫЕ ПЕПТИДЫ, СВЯЗЫВАЮЩИЕ ФАКТОР РОСТА ГЕПАТОЦИТОВ (HGF), ДЛЯ ВИЗУАЛИЗАЦИИ | 2008 |

|

RU2473361C9 |

Изобретение относится к поверхностно-активным веществам для вытеснения нефти. Предложен бензолсульфонат алкиланилинового простого полиэфира, имеющий структуру, представленную формулой (I), где R1 и R2 независимо выбраны из группы, состоящей из Н, С1-С30 гидрокарбильной группы, и не являются одновременно Н; R3 независимо выбран в каждом случае из группы, состоящей из Н, С1-С10 гидрокарбильной, алкилсульфоновой или алкилкарбоксильной группы и SO3(M)n; -(Полиоксиалкилен)1- представляет собой одну или комбинацию из нескольких групп –(РО)х1-, -(ЕО)y1-, -(ВО)z1-; -(Полиоксиалкилен)2- представляет собой одну или комбинацию из нескольких групп –(РО)х2-, -(ЕО)y2-, -(ВО)z2-; каждый из x1, x2, y1, y2, z1 и z2 независимо выбран из любого целого числа от 0 до 30 и х1+х2=0-30, y1+y2=1-30 и z1+z2=0-30; М выбран из щелочных и щелочноземельных металлов, при этом n равно 1, когда М является щелочным металлом, и n равно 0,5, когда М является щелочноземельным металлом; и при этом РО представляет собой пропокси, ЕО представляет собой этокси, и ВО представляет собой бутокси. Предложены также способ получения бензолсульфоната алкиланилинового простого полиэфира, содержащая его композиция поверхностно-активного вещества, предназначенная для повышения нефтеотдачи, и композиция агента для повышения нефтеотдачи. Технический результат - поверхностно-активное вещество для вытеснения нефти на основе бензолсульфоната алкиланилинового простого полиэфира имеет высокую межфазную активность и может достигать значений межфазного поверхностного натяжения до 10-3 мН/м в условиях отсутствия щелочей и высокой минерализации. 4 н. и 13 з.п. ф-лы, 3 табл., 8 пр.

Формула (I)

Формула (I)

1. Бензолсульфонат алкиланилинового простого полиэфира, имеющий структуру, показанную в формуле (I):

Формула (I);

Формула (I);

где в формуле (I):

R1 и R2 независимо выбраны из группы, состоящей из H, C1-C30 гидрокарбильной группы, и не являются одновременно H;

R3 независимо выбран в каждом случае из группы, состоящей из H, C1-C10 гидрокарбильной группы, C1-C10 алкилсульфоновой группы, C1-C10 алкилолсульфоновой группы, C1-C10 алкилкарбоксильной группы, и -SO3(M)n;

-(Полиоксиалкилен)1- представляет собой одну или комбинацию из нескольких групп -(PO)x1-, -(EO)y1-, -(BO)z1-;

-(Полиоксиалкилен)2- представляет собой одну или комбинацию из нескольких групп -(PO)x2-, -(EO)y2-, -(BO)z2-;

каждый из x1, x2, y1, y2, z1, и z2 независимо выбран из любого целого числа между 0 и 30, и x1+x2=0-30, y1+y2=1-30, и z1+z2=0-30;

M выбран из щелочных металлов и щелочноземельных металлов, при этом n равно 1, когда M является щелочным металлом, и n равно 0,5, когда M является щелочноземельным металлом; и

при этом PO представляет собой пропокси, EO представляет собой этокси и BO представляет собой бутокси.

2. Бензолсульфонат алкиланилинового простого полиэфира по п.1, отличающийся тем, что в формуле (I) R1 представляет собой C6-C30 алкильную или алкенильную группу, R2 представляет собой H, C1-C30 гидрокарбильную группу, R3 независимо в каждом случае представляет собой H, -CH3, -CH2CH3, -CH2SO3(M)n, -CH2(CHOH)SO3(M)n, -CH2COO(M)n или -SO3(M)n, x1+x2=0-30, y1+y2=1-30, и z1+z2=0-30.

3. Бензолсульфонат алкиланилинового простого полиэфира по п.1 или 2, где в формуле (I) R1 представляет собой C6-C20 гидрокарбильную группу, предпочтительно R1 представляет собой C6-C20 алкильную или алкенильную группу; R2 представляет собой H или C1-C30 гидрокарбильную группу; R3 независимо выбран в каждом случае из H, -CH3 и -CH2CH3; x1+x2=0-20, предпочтительно x1+x2=1-10, или предпочтительно x1+x2=2-10; y1+y2=1-20, предпочтительно y1+y2=2-20; z1+z2=0-20, предпочтительно z1+z2=1-10, или предпочтительно z1+z2=2-10; M выбран из иона натрия, иона калия, иона кальция и иона магния.

4. Бензолсульфонат алкиланилинового простого полиэфира по пп.1-3, где во всех случаях R3 являются одинаковыми.

5. Бензолсульфонат алкиланилинового простого полиэфира по пп.1-4, где R3 представляет собой -SO3(M)n, где предпочтительно каждый M, присутствующий в формуле (I), является одинаковым.

6. Композиция поверхностно-активного вещества, предназначенная для повышения нефтеотдачи, содержащая один или более из бензолсульфонатов алкиланилинового простого полиэфира по любому из предшествующих пунктов.

7. Способ получения бензолсульфоната алкиланилинового простого полиэфира по любому из пп.1-5, включающий стадии:

стадия 1 - взаимодействие алкиланилина, служащего инициатором, с эпоксисоединением и необязательное проведение блокирующей обработки продукта реакции с помощью блокирующего агента, с получением алкиланилинового простого полиэфира;

стадия 2 - сульфонирование алкиланилинового простого полиэфира с использованием сульфонирующего реагента с получением бензолсульфоната алкиланилинового простого полиэфира.

8. Способ по п.7, отличающийся тем, что алкиланилин имеет формулу R1-Ph-NH2, где Ph представляет собой фенил, и R1 является таким, как определено в любом из пп.1-3.

9. Способ по п.7 или 8, отличающийся тем, что перед стадией 1 осуществляют стадию 1' и стадию 1":

стадия 1' - в качестве сырья берут алкилбензол и проводят обработку нитрованием с получением алкилнитробензола;

стадия 1" - осуществляют гидрирование алкилнитробензола с получением алкиланилина.

10. Способ по п.9, отличающийся тем, что на стадии 1' алкилбензол нитруют с помощью нитрующего агента и, необязательно, активатора, при этом нитрующий агент выбран из азотной кислоты и пентаоксида диазота, а активатор выбран из концентрированной серной кислоты, ледяной уксусной кислоты, уксусного ангидрида и пентаоксида фосфора.

11. Способ по п.10, отличающийся тем, что

молярное отношение нитрующего агента к алкилбензолу составляет (1-5):1, предпочтительно (1-3):1; и/или

обработку нитрованием на стадии 1' проводят при 0-80°С, предпочтительно при 20-65°С в течение 1-10 ч, предпочтительно в течение 2-8 ч.

12. Способ по п.9, отличающийся тем, что на стадии 1" гидрирование осуществляют в присутствии катализатора гидрирования, выбранного из палладия на угле и никеля Ренея; и/или

катализатор гидрирования используют в количестве 0,1-10% мас. и предпочтительно 1,0-5,0% мас. по отношению к алкилнитробензолу; и/или

гидрирование, описанное на стадии 1", осуществляют при 20-150°С, предпочтительно при 50-110°С, при 0-5 МПа, предпочтительно 0,5-4 МПа.

13. Способ по любому из пп.7-12, отличающийся тем, что

на стадии 1 эпоксисоединение выбрано из C2-C6 эпоксисоединений, предпочтительно из пропиленоксида и/или этиленоксида; и/или

на стадии 1 молярное отношение эпоксисоединения к алкиланилину составляет (1-150):1, предпочтительно (1-90):1, более предпочтительно (1-60):1, и еще более предпочтительно (1-40):1 или (2-40):1 и/или

стадию 1 осуществляют в присутствии основного катализатора; предпочтительно, основной катализатор выбран из группы, состоящей из щелочных металлов, гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов, алкоголятов щелочных металлов и оксидов щелочных металлов; более предпочтительно основной катализатор используют в количестве от 0,1% мас. до 10% мас., предпочтительно от 0,5% мас. до 5,0% мас. от общей массы реагентов; и

на стадии 1 условия реакции включают: температуру реакции 140-200°С и давление реакции 0-5 МПа.

14. Способ по п.7, отличающийся тем, что на стадии 1 блокирующий агент выбран из R'3-X или R"3-X'-R"3, где R3 представляет собой C1-C10 гидрокарбильную группу или C1-C10 карбонильную группу, X выбран из галогенов или гидроксила, при этом когда X представляет собой гидроксил, R'3 представляет собой C1-C10 карбонильную группу; R"3 выбран из C1-C10 карбонилов, и X' выбран из O; предпочтительно галоген представляет собой F, Cl или Br, R'3 представляет собой C1-C10 алкильную, алкенильную или фенилалкильную группу; более предпочтительно блокирующий агент выбран из метилиодида, этилиодида, пропилиодида, винилиодида, толуолиодида, уксусной кислоты, уксусного ангидрида, ацетилхлорида и бензоилхлорида; и молярное отношение блокирующего агента к алкиланилину составляет (2-2,6):1, и предпочтительно (2,04-2,4):1.

15. Способ по любому из пп.7-14, отличающийся тем, что

сульфонирующий агент выбран из концентрированной серной кислоты, дымящей серной кислоты и триоксида серы.

16. Способ по любому из пп.7-15, отличающийся тем, что стадия 2 включает подстадии:

стадия 2-1 - смешивание алкиланилинового простого полиэфира с сульфонирующим агентом и проведение реакции сульфонирования при 20-80°С в течение 0,5-10 ч;

стадия 2-2 - доведение значения рН до 10-14 и проведение реакции гидролиза в течение 0,5-5 ч, для получения бензолсульфоната алкиланилинового простого полиэфира.

17. Композиция агента для повышения нефтеотдачи, содержащая бензолсульфонат алкиланилинового простого полиэфира по любому из пп.1-5 в качестве поверхностно-активного вещества, композицию поверхностно-активного вещества по п.6 или бензолсульфонат алкиланилинового простого полиэфира, полученный способом по любому из пп.7-16 в качестве поверхностно-активного вещества, а также воду, где массовое отношение поверхностно-активного вещества к воде составляет 1:(50-2000), предпочтительно 1:(80-500).

| АНИОННО-КАТИОННО-НЕИОНОГЕННОЕ ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2014 |

|

RU2668104C1 |

| CN 101054514 A, 17.10.2007 | |||

| CN 109679612 A, 26.04.2019 | |||

| CN 109681175 A, 26.04.2019 | |||

| Способ приготовления продуктов восстановления оксикодеинона | 1926 |

|

SU12603A1 |

Авторы

Даты

2025-02-19—Публикация

2021-07-02—Подача