Изобретение относится к технологии производства глинозема способом спекания при переработке алюмосиликатов, в том числе бесщелочных алюмосиликатов с получением глинозема и силикатно-кальциевого шлама, нуждающегося в дополнительной переработке для обеспечения эффекта комплексного использования сырья.

Известен способ комплексной переработки нефелинового сырья (Лайнер А.И., Еремин Н.И., Лайнер Ю.А., Певзнер И.З. Производство глинозема. М.: Металлургия, 1978. С. 184-192), сущность которого заключается в спекании известняково-нефелиновой шихты, выщелачивании спека с получением алюминатного раствора, предназначенного для выделения гидроксида алюминия, и нефелинового шлама, который используется для производства портландцемента.

Недостатком способа является повышенное содержание щелочных компонентов в нефелиновом шламе и необходимость полной утилизации шлама в производстве портландцемента для достижения эффекта комплексной безотходной переработки исходного сырья, что вызывает необходимость введения дополнительного количества известкового компонента, например известняка, и однозначно определяет соотношение основной и попутной продукции.

Известен способ переработки безщелочного алюмосиликатного сырья (Лайнер А.И., Еремин Н.И., Лайнер Ю.А., Певзнер И.З. Производство глинозема. М.: Металлургия, 1978. С. 317-319), включающий спекание двухкомпонентной известняково-алюмосиликатной шихты, выщелачивание спека с получением алюминатного раствора, предназначенного для выделения гидроксида алюминия, и силикатно-кальциевого шлама, который используется для производства портландцемента.

Недостатком этого способа является необходимость введения дополнительного количества известкового компонента, что однозначно определяет выход попутной продукции для утилизации всего объема силикатно-кальциевого шлама в производстве глинозема из каолинового сырья.

Известен способ гидрохимической щелочной обработки нефелинового шлама, содержащего β-2CaO·SiO2 в качестве основного компонента (Абрамов В.Я., Алексеев А.И., Бадальянц Х.А. Комплексная переработка нефелино-апатитового сырья. М.: Металлургия, 1990. С. 219-220), сущность которого заключается в обработке нефелинового шлама раствором NaOH при температуре 95°С с целью образования активных продуктов разложения исходного двухкальциевого силиката.

Недостатком способа является необходимость многоступенчатой промывки обработанного шлама от щелочи, при этом ее содержание в шламе сохраняется на недопустимо высоком уровне, а также достижение относительно низких показателей по степени конверсии.

Известен способ гидрохимической обработки нефелинового шлама (авторское свидетельство SU №1189833, опубл. 07.11.1985), по которому обработку шлама ведут содовым раствором с концентрацией Na2CO3 430 - 450 г/л при соотношении жидкого и твердого в пульпе равном (14,5-15):1.

Недостатком способа является необходимость многоступенчатой промывки обработанного шлама от щелочи, при этом содержание ее в шламе сохраняется на недопустимо высоком уровне, а также достижение относительно низких показателей по степени конверсии.

Известен способ гидрохимической обработки нефелинового шлама (авторское свидетельство SU №981274, опубл. 17.12.1982), при котором нефелиновый шлам обрабатывают поташно-содовым раствором с концентрацией Na2CO3 90-120 г/л, K2CO3 20-90 г/л. Как и в ранее рассмотренных аналогах, этот способ отличается большим количеством технологических операций, необходимых для отделения содово-силикатного раствора, его регенерации, промывки нефелинового шлама и утилизации промывных вод.

Недостатком способа являются относительно невысокие показатели конверсии и сохранение недопустимо высокого содержания щелочей в промытом продукте.

Известен способ гидрохимической обработки нефелинового шлама (Абрамов В.Я., Алексеев А.И, Бадальянц Х.А. Комплексная переработка нефелино-апатитового сырья. М.: Металлургия. 1990. С. 224-227), согласно которому предлагается вести обработку нефелинового шлама содо-поташным раствором, образующимся в результате карбонизации алюминатных растворов глиноземного производства.

Недостатком способа являются относительно невысокие показатели конверсии β-2CaO·SiO2 с раздельным образованием известкового и силикатного компонента, а также сохранение недопустимо высокого содержания щелочей в промытом продукте.

Известен способ гидрохимической обработки нефелинового шлама (Патент РФ №2246458, заявл. 04.12.2003, опубл. 20.02.2005), заключающийся в промывке шлама, обработке щелочным соединением и известковым молоком с дозировкой 1,0-5,0 молей СаО активного на один моль суммы щелочей в нефелиновом шламе при температуре 25-95°С в течение 1-4 ч.

Недостатком данного способа является необходимость введения значительного количества дополнительных технологических операций, а также невозможность разделить известковый и силикатный компонент, что исключает возможность изменить соотношение объемов основной и попутной продукции.

Известен способ гидрохимической обработки нефелинового шлама (патент РФ №2640071, опубл. 26.12.2017), принятый за прототип, который заключается в гидрохимической обработке нефелинового шлама для производства портландцементного клинкера воздействием на шлам углекислым газом в водной среде при температуре 25-95°C в течение 2-6 ч и последующей обработкой щелочным раствором. При этом исходный поток нефелинового шлама делится на две части, одна из которых подлежит гидрохимической обработке с получением продукта, отвечающего молярному соотношению CaO/SiO2>3, и затем смешивается со второй частью нефелинового шлама до достижения состава сырьевой смеси, необходимой для получения клинкера алитового состава.

Недостатком этого способа является сохранение достаточно высокого содержания щелочей в промытом продукте и его применимость только при переработке нефелиновых шламов, содержащих в качестве основного компонента ортосиликат кальция в составе метастабильной модификации β-2CaO·SiO2.

Техническим результатом является повышение эффективности комплексной переработки каолинитовых руд.

Технический результат достигается тем, что в качестве сырья используют силикатно-кальциевый шлам, который содержит γ-Ca2SiO4, при этом одну часть репульпируют водой до отношения по массе жидкого и твердого компонентов от 6/1 до 10/1, а гидрохимическую обработку осуществляют газо-воздушной смесью с объемным содержанием CO2 от 15 до 50%.

Способ поясняется следующими фигурами:

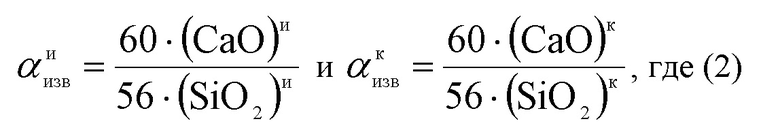

фиг. 1 - график зависимости известкового модуля силикатно-кальциевого шлама после гидрохимической обработки от степени конверсии ортосиликата кальция;

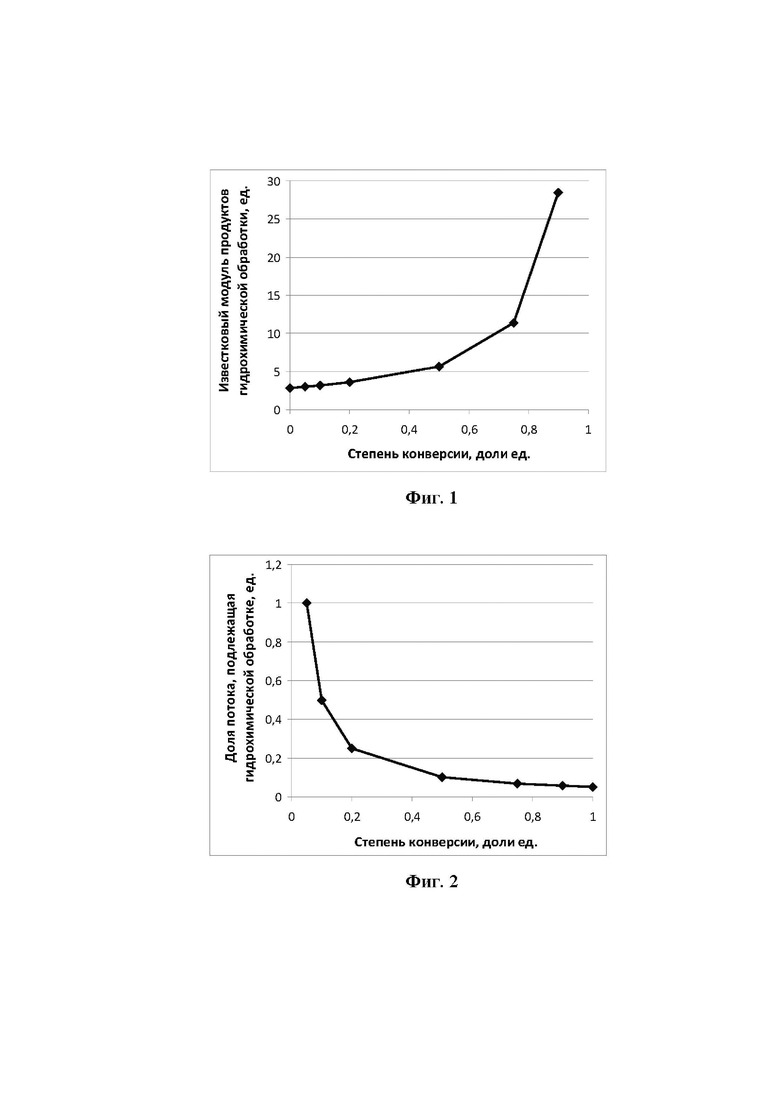

фиг. 2 - график зависимости доли силикатно-кальциевого шлама, поступающего на гидрохимическую обработку, в составе сырьевой смеси, от степени конверсии ортосиликата кальция.

Способ осуществляется следующим образом. В качестве сырья используют силикатно-кальциевый шлам, полученный при переработке каолинитовой руды способом спекания, содержащий γ-Ca2SiO4, после его отделения от алюминатного раствора в системе противоточной промывки с влажностью около 50%, который делится на две части. Одна часть репульпируется водой до отношения по массе жидкого и твердого компонентов от 4/1 до 10/1 и затем подвергается гидрохимической обработке углекислым газом в составе газо-воздушной смеси с концентрацией CO2 от 15 до 50%, при температуре от 25 до 95°С продолжительностью от 2 до 6 часов, которая сопровождается следующим химическим взаимодействием:

γ-Ca2SiO4 + 2CO2 + 2H2O = 2CaCO3 + H4SiO4 (1)

После достижения требуемой степени конверсии ортосиликата кальция в составе шлама, осуществляют фильтрацию пульпы с получением жидкого и твердого продуктов. Жидкий продукт - оборотная вода, возвращается на стадию репульпациии силикатно-кальциевого шлама. Твердый продукт - конверсионный силикатно-кальциевый шлам, помещают в реактор с механическим перемешиванием и добавляют раствор каустической щелочи. После этого полученную пульпу фильтруют с получением твердого и жидкого продуктов. Жидкий продукт - силикатно-щелочной раствор, содержащий выделенный из состава шлама кремнезем, направляется на утилизацию. Твердый продукт - конверсионный шлам после гидрохимической обработки используют для приготовления сырьевой портландцементной смеси.

Соотношение компонентов сырьевой смеси определяют величиной известкового модуля силикатно-кальциевого шлама исходного состава и величиной известкового модуля конверсионного шлама после гидрохимической обработки, которые рассчитывают по результатам рентгенофлуоресцентного анализа шламов на содержание CaO и SiO2:

(αи)изв и (αк)изв - соответственно известковый модуль силикатно-кальциевого шлама исходного состава и конверсионного шлама после гидрохимической обработки;

(CaO)и,(SiO2)и и (CaO)к, (SiO2)к - соответственно содержание CaO и SiO2 в исходном шламе и после гидрохимической обработки, %;

56 и 60 - соответственно молекулярная масса CaO и SiO2, г/моль.

Конверсионный шлам после гидрохимической обработки и вторую часть силикатно-кальциевого шлама исходного состава механически смешивают в соотношении, которое удовлетворяет стехиометрии алита согласно следующему соотношению:

αсмизв = 60(CaO)см / 56(SiO2)см = 3 ± 0,03, где

(CaO)см и (SiO2)см - соответственно содержание CaO и SiO2 в готовой сырьевой смеси для получения клинкера алитового состава;

с получением однородной по составу сырьевой портландцементной смеси.

Способ поясняется следующими примерами.

Пример 1. Используется проба силикатно-кальциевого шлама, полученная при переработке каолинитовой руды способом спекания, следующего состава, масс. %: Al2O3 - 31,9; SiO2 - 52,2; Fe2O3 - 1,4; CaO - 0,59; ППП - 13,0. Шлам с остаточной влажностью 0,4-0,5% по данным анализатора MOC - 120H (Shimadzu) имеет следующий химический состав по результатам рентгенофлуоресцентного анализа на приборе XRF-1800 (Shimadzu) и определения содержания углерода с использованием анализатора TOC-L (Shimadzu), масс. %: Al2O3 - 1,43; SiO2 - 25,69; Fe2O3 - 0,63; CaO - 62,29; CO2 - 9,69;  = 2,60. Силикатно-кальциевый шлам разбавляется водой до массового соотношения жидкого и твердого в пульпе - 4/1. Полученная пульпа нагревается до температуры процесса 25°С и подвергается обработке газо-воздушной смесью с концентрацией углекислого газа 50% длительностью 2 часа. Затем пульпу разделяют с помощью нутч-фильтра на жидкие и твердые продукты. Конверсионный шлам (твердый продукт) дополнительно обрабатывается раствором каустической щелочи для растворения, образовавшегося в процессе углекислотной конверсии силикатного компонента, и фильтрованием пульпа разделяется на твердые и жидкие продукты. Полнота завершения реакции (1) оценивается показателем степени конверсии, который выражает количество молей SiO2, замещенных в полиморфной модификации γ-2CaO·SiO2 на эквивалентное количество карбонат-ионов. По результатам анализа степень конверсии силикатно-кальциевого шлама составляет 9,5%, а известковый модуль конверсионного шлама после отделения силикатного компонента составляет 2,87. Расчеты состава сырьевой смеси показывают, что их результаты не имеют физического смысла, и приготовление сырьевой смеси алитового состава с использованием исходного шлама и прошедшего гидрохимическую обработку с указанными показателями невозможно (таблица 1).

= 2,60. Силикатно-кальциевый шлам разбавляется водой до массового соотношения жидкого и твердого в пульпе - 4/1. Полученная пульпа нагревается до температуры процесса 25°С и подвергается обработке газо-воздушной смесью с концентрацией углекислого газа 50% длительностью 2 часа. Затем пульпу разделяют с помощью нутч-фильтра на жидкие и твердые продукты. Конверсионный шлам (твердый продукт) дополнительно обрабатывается раствором каустической щелочи для растворения, образовавшегося в процессе углекислотной конверсии силикатного компонента, и фильтрованием пульпа разделяется на твердые и жидкие продукты. Полнота завершения реакции (1) оценивается показателем степени конверсии, который выражает количество молей SiO2, замещенных в полиморфной модификации γ-2CaO·SiO2 на эквивалентное количество карбонат-ионов. По результатам анализа степень конверсии силикатно-кальциевого шлама составляет 9,5%, а известковый модуль конверсионного шлама после отделения силикатного компонента составляет 2,87. Расчеты состава сырьевой смеси показывают, что их результаты не имеют физического смысла, и приготовление сырьевой смеси алитового состава с использованием исходного шлама и прошедшего гидрохимическую обработку с указанными показателями невозможно (таблица 1).

Примеры 1-4 устанавливают заметное влияние массового отношения количества жидкого и твердого компонентов в интервале величин от 4/1 до 11/1 на показатели процесса гидрохимической обработки шлама и приготовления двухкомпонентной сырьевой смеси без введения дополнительного количества известкового компонента. В тоже время увеличение ж/т в диапазоне от 10/1 до 11/1 дает заметно меньший прирост степени конверсии, что позволяет ограничить верхний предел данного фактора на уровне 10/1. Нижний интервал этого фактора на уровне 4/1 ограничен заметным повышением вязкости пульпы и снижением скорости массообменных процессов, особенно в условиях пониженной температуры, как в Примере 1. Это не позволяет достичь минимально необходимой степени конверсии для приготовления сырьевой смеси алитового состава без введения дополнительного количества известкового компонента. Увеличение температуры процесса заметно интенсифицирует массообмен с достижением минимально необходимых показателей как в Примере 14, что позволяет ограничить нижний уровень этого фактора величиной 4/1, обеспечивающей реализацию процесса при минимальном объеме технологических материалов (таблица 1).

Примеры 3, 5, 6 устанавливают влияние концентрации углекислого газа для диапазона концентраций CO2 в газо-воздушной смеси от 15 до 50%, которые являются предельно возможными для отходящих газов глиноземного и цементного производства. При этом верхний уровень концентрации определяется составом отходящих газов при обжиге известняка с получением жженой извести, а нижний уровень составом отходящих газов в производстве глинозема способом спекания и при обжиге сырьевых смесей портландцементного производства, что дополняется заметной интенсификацией массообменных процессов углекислотной гидрохимической обработки при их использовании.

Примеры 5, 7-10 устанавливают, что температура процесса является существенным фактором гидрохимической обработки силикатно-кальциевого шлама, обеспечивающим устойчивый рост показателя конверсии ортосиликата кальция в интервале температур от 25 до 95°C. При этом нижний предел ограничен повышением вязкости пульпы и заметным снижением показателей конверсии, а верхний уровень ограничен реализацией процесса в атмосферных условиях и приближением системы к температуре кипения воды (таблица 1).

Примеры 10-13 иллюстрируют влияние продолжительности процесса гидрохимической конверсии на фоне остальных технологически значимых факторов, обеспечивающих наиболее высокие показатели процесса по степени конверсии ортосиликата кальция. При этом анализируя динамику изменения показателей можно сделать вывод о постепенном замедлении скорости процесса вследствие роста диффузионных сопротивлений массопереносу и приближении показателей к предельным значениям по величине степени конверсии, величине известкового модуля конверсионного шлама и его доли в составе двухкомпонентной сырьевой смеси. С учетом широкого интервала режимных показателей процесса его продолжительность в интервале от 2 до 6 часов обеспечивает достижение как минимально необходимых показателей по степени конверсии, так и максимальных для приготовления двухкомпонентной сырьевой смеси без введения дополнительного количества известкового компонента (таблица 1).

Пример 15. Используется проба силикатно-кальциевого шлама, полученная при переработке каолинитовой руды способом спекания, отличающейся по составу от руды в Примерах 1-14, масс. %: Al2O3 - 33,74; SiO2 - 46,77; Fe2O3 - 1,65; TiO2 - 3,22; CaO - 0,17; ППП - 12,91. Шлам с остаточной влажностью 0,4-0,5% по данным анализатора MOC - 120H (Shimadzu) имеет следующий химический состав по результатам рентгенофлуоресцентного анализа на приборе XRF-1800 (Shimadzu) и определения содержания углерода с использованием анализатора TOC-L (Shimadzu), масс. %: Al2O3 - 1,55; SiO2 - 23,29; CaO - 61,39; TiO2 - 1,47; Fe2O3 - 0,75; CO2 - 10,82;  = 2,82. При этом процесс гидрохимической обработки силикатно-кальциевого шлама реализуется в условиях, обеспечивающих достижение максимальных показателей как в Примере 13. Полученные результаты устанавливают незначительное изменение показателей процесса по сравнению с Примером 13, несмотря на имеющиеся отличия в химическом составе сырья, связанного с большим содержанием примеси железа и титана. В тоже время используемое сырье обладает повышенным известковым модулем, по сравнению с ранее использованной пробой, что снижает количество ортосиликата кальция в шламе и является положительным фактором его гидрохимической обработки (таблица 1).

= 2,82. При этом процесс гидрохимической обработки силикатно-кальциевого шлама реализуется в условиях, обеспечивающих достижение максимальных показателей как в Примере 13. Полученные результаты устанавливают незначительное изменение показателей процесса по сравнению с Примером 13, несмотря на имеющиеся отличия в химическом составе сырья, связанного с большим содержанием примеси железа и титана. В тоже время используемое сырье обладает повышенным известковым модулем, по сравнению с ранее использованной пробой, что снижает количество ортосиликата кальция в шламе и является положительным фактором его гидрохимической обработки (таблица 1).

Пример 16. Используется проба алюмосиликатного шлама с технологической влажностью 56,8% от переработки каолинитовой руды способом спекания, состав которой приведен в Примере 15. Процесс гидрохимической обработки силикатно-кальциевого шлама реализуется в условиях как в Примере 15. При этом достигаются показатели, незначительно отличающиеся от показателей Примера 15, что может быть связано с отсутствием операции сушки, вызывающей дополнительные изменения структуры и физико-химических свойств поверхности алюмосиликатного шлама, участвующей в гетерогенном взаимодействии при его гидрохимической обработке (таблица 1).

Способ обеспечивает повышение технологической эффективности переработки каолинового сырья за счет разделения силикатного и известкового компонента в составе силикатно-кальциевого шлама, что обеспечивает приготовление двухкомпонентной сырьевой портландцементной смеси с использованием только шламовых компонентов, снижает расход известкового компонента, уменьшает количество выбросов парниковых газов и создает условия для управления соотношением основной и попутной продукции при комплексной переработке каолинитовых руд.

Таблица 1 - Показатели гидрохимической обработки силикатно-кальциевого шлама и приготовления сырьевой портландцементной смеси при переработке каолинового сырья способом спекания

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2016 |

|

RU2640071C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2003 |

|

RU2246458C1 |

| Способ комплексной переработки красного и нефелинового шламов | 2014 |

|

RU2619406C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2215703C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2136621C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ГЛИНОЗЁМА | 2021 |

|

RU2755789C1 |

| Способ гидрохимической обработки нефелинового шлама | 1975 |

|

SU530001A1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| Способ получения белого портландцементного клинкера | 1982 |

|

SU1036700A1 |

Изобретение относится к технологии производства глинозема способом спекания при переработке алюмосиликатов, в том числе бесщелочных алюмосиликатов с получением глинозема и силикатно-кальциевого шлама, нуждающегося в дополнительной переработке для обеспечения эффекта комплексного использования сырья. Способ гидрохимической обработки силикатно-кальциевого шлама включает его деление на две части. Одна часть подвергается гидрохимической обработке воздействием на шлам углекислым газом в водной среде при температуре от 25 до 95°C, длительностью от 2 до 6 часов и последующей обработке щелочным раствором. Далее происходит смешивание со второй частью силикатно-кальциевого шлама до достижения состава сырьевой смеси, необходимого для получения алитового клинкера. В качестве сырья используют силикатно-кальциевый шлам, содержащий γ-Ca2SiO4. При этом одну часть репульпируют водой до отношения по массе жидкого и твердого компонентов от 6/1 до 10/1. Гидрохимическую обработку осуществляют газо-воздушной смесью с объемным содержанием CO2 от 15 до 50%. Техническим результатом является повышение эффективности комплексной переработки каолинитовых руд. 2 ил., 1 табл., 13 пр.

Способ гидрохимической обработки силикатно-кальциевого шлама, включающий его деление на две части, одна из которых подлежит гидрохимической обработке воздействием на шлам углекислым газом в водной среде при температуре от 25 до 95°С, длительностью от 2 до 6 часов и последующей обработке щелочным раствором, смешивание со второй частью силикатно-кальциевого шлама до достижения состава сырьевой смеси, необходимого для получения алитового клинкера, отличающийся тем, что в качестве сырья используют силикатно-кальциевый шлам, который содержит γ-Ca2SiO4, при этом одну часть репульпируют водой до отношения по массе жидкого и твердого компонентов от 6/1 до 10/1, а гидрохимическую обработку осуществляют газо-воздушной смесью с объемным содержанием CO2 от 15 до 50%.

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2016 |

|

RU2640071C1 |

| Способ гидрохимической обработки нефелинового шлама | 1975 |

|

SU530001A1 |

| Способ обработки нефелиносиенитового шлама | 1976 |

|

SU632664A1 |

| Способ гидрохимической обработки нефелинового шлама | 1983 |

|

SU1189833A1 |

| ИММУНОГЕННЫЙ ЭПИТОП ВИРУСА ГРИППА | 2009 |

|

RU2546872C2 |

Авторы

Даты

2025-02-25—Публикация

2024-07-17—Подача