Предлагаемое изобретение относится к технологии портландцементного клинкера, в частности к производству портландцементного клинкера из нефелинового (белитового) шлама при комплексной переработке нефелинов.

Известен способ гидрохимической щелочной обработки нефелинового шлама [Абрамов В.Я., Алексеев А.И., Бадальянц Х.А. Комплексная переработка нефелино-апатитового сырья. - М.: Металлургия, 1990. - с.219-220], сущность которого заключается в обработке нефелинового шлама раствором NaOH при температуре 95°С с целью образования активных продуктов разложения исходного C2S. Недостатком способа является использование дорогостоящего щелочного реагента и многоступенчатой промывки обработанного шлама, при этом содержание щелочей в шламе сохраняется на недопустимо высоком уровне (более 2%).

В способе гидрохимической обработки нефелинового шлама [Сизяков В.М. и др. в сб. Труды ВАМИ №97. - Л.: 1977 - с.80-82] щелочной раствор заменяется более дешевым раствором соды, при этом основные недостатки предыдущего аналога сохраняются.

В одном из способов [Абрамов В.Я., Алексеев А.И., Бадальянц Х.А. Комплексная переработка нефелино - апатитового сырья. - М.: Металлургия, 1990. - с. 224-227] предлагается вести обработку содо-поташным раствором, образующимся в результате карбонизации алюминатных растворов глиноземного производства. Как и в ранее рассмотренных аналогах, этот способ отличается большим количеством технологических операций, необходимых для отделения содово-силикатного раствора, его регенерации, промывки нефелинового шлама и утилизации промывных вод. При этом в шламе также сохраняется высокое содержание щелочей.

Известны способы повышения качества сырьевой портландцементной смеси за счет ее водной обработки хлоридными или сульфатными солями [Абрамов В.Я., Алексеев А.И., Бадальянц Х.А. Комплексная переработка нефелино-апатитового сырья. - М.: Металлургия, 1990. - с.221], недостаток которых заключается в применении значительного количества хлор- и серусодержащих материалов и сохранении высокого содержания щелочей в сырьевой смеси и клинкере.

За прототип предлагаемого способа (А.С. СССР №530001. -Б.И.-1976.- №36) принят способ гидрохимической обработки нефелинового шлама для производства портландцементного клинкера воздействием на шлам щелочным раствором, отличающийся тем, что с целью увеличения выхода продукта реакции нефелиновый шлам предварительно обрабатывают углекислым газом в водной среде при 25-95°С в течение 2-6 ч.

В прототипе за счет карбонизации нефелинового шлама в водной среде достигается его глубокое разложение, что является условием увеличения выхода продуктов при последующем воздействии на шлам щелочным раствором.

Недостатком данного способа (прототипа) является:

1) высокое содержание щелочных компонентов в сырьевой портландцементной смеси;

2) необходимость использования кислотных и дорогостоящих щелочных реагентов;

3) большое число вспомогательных операций в связи с фильтрацией и промывкой полупродуктов, регенерацией щелочи из силикатного раствора.

Задачей предлагаемого изобретения является совершенствование процесса гидрохимической обработки нефелинового шлама, обеспечивающее получение портландцементной сырьевой смеси и клинкера с пониженным содержанием щелочей, уменьшение расхода дорогостоящих реагентов и количества технологических операций.

Задача решается за счет того, что в способе гидрохимической обработки нефелинового шлама, заключающемся в промывке шлама и обработке щелочным соединением, согласно изобретению нефелиновый шлам обрабатывают известковым молоком с дозировкой 1,0-5,0 молей СаО активного на один моль суммы щелочей в нефелиновом шламе при температуре 25-95°С в течение 1-4 часов.

Извлечение щелочей из щелочных силикатов и алюмосиликатов при участии известкового молока основано на образовании в установленном технологическом режиме термодинамически прочных кальциевых гидросиликатов и гидроалюмосиликатов в результате обменных реакций. Ионообменный механизм взаимодействия, контролируемый внутренней диффузией, исключает возможность пассивации реакционной поверхности и позволяет получать конечный продукт оптимального химического состава для выпуска портландцемента, содержащего по нормам "Гипроцемента" 0,6-0,8% масс. суммы Na2O+K2О. Достижение заданных технологических показателей обеспечивается за счет управления кинетическим режимом с помощью температуры процесса и дозировки известкового молока, и продолжительности гидрохимической обработки. Выбор значений перечисленных параметров определяется возможностью их реализации в заводских условиях, с достижением заданных производственных и приемлемых технико-экономических показателей.

Дополнительно за счет гидролиза C2S при каталитическом действии СаО происходит образование гидросиликатов кальция с молярным отношением CaO/SiO2=0,8-2,0, присутствие которых в сырьевой смеси обеспечивает эффект минерализации при клинкерообразовании.

Пример №1

Репульпированный нефелиновый шлам после четвертой ступени противоточной промывки алюминатного раствора глиноземного производства обрабатывают известковым молоком в количестве, обеспечивающем дозировку 5 молей СаО на один моль суммы Na2O+K2O при температуре 95°С в течение 3 часов. Полученную суспензию направляют на следующую ступень противоточной промывки. Окончательно промытый и сгущенный до остаточной влажности 40-42% нефелиновый шлам поступает на приготовление портландцементной сырьевой смеси. Химический состав полученного продукта, масс.%: СаО 58,9; SiO2 28,3; А12О3 2,6; (Na2O+K2O) 0,9; Fе2O3 2,2; п.п.п.,1, прочие 1,0. Полученный продукт представляет собой измененный нефелиновый шлам, при шихтовке которого с известняком, бокситом и пиритными огарками до сырьевой смеси традиционного состава в результате последующего обжига обеспечивается получение портландцементного клинкера с содержанием 0,6% масс. суммы Na2О+K2О.

Пример №2

Репульпированный нефелиновый шлам после пятой ступени промывки обрабатывают известковым молоком в количестве, обеспечивающем дозировку 5 молей СаО на один моль суммы Na2O+K2O, при температуре 60°С в течение 4 часов. Полученную суспензию направляют на следующую ступень противоточной промывки. Окончательно промытый и сгущенный до остаточной влажности 40-42% нефелиновый шлам поступает на приготовление портландцементной сырьевой смеси. Химический состав полученного продукта, масс.%: СаО 58,7; SiO2 28.4; Аl2О3 2,6; (Na2O+K2O) 1,2; Fе2O3 2,3; п.п.п. 5,5, прочие 1,3. Полученный продукт представляет собой измененный нефелиновый шлам, при шихтовке которого до сырьевой смеси традиционного состава в результате последующего обжига обеспечивается получение портландцементного клинкера с содержанием 0,8% масс. суммы Na2O+K2O.

Пример №3

Пример №3 аналогичен примеру №1: обработка производилась при дозировке 1 моля СаО активного в течение 1 часа. Химический состав полученного продукта, масс.%: СаО 57,4; SiO2 29,8; Аl2O3 2,8; (Na2O+K2О) 1,3; Fe2О3 2,3; п.п.п. 4,6, прочие 1,7. Содержание суммы щелочей в портландцементном клинкере - 0,8% масс.

Пример №4

Песковая фракция промытого нефелинового шлама, разгружаемая с вертикальных промывателей, размалывается в шаровых мельницах совместно с известковым молоком при его дозировке 3 моля СаО активного на 1 моль суммы Na2O+K2O. Полученную суспензию выдерживают в репульпаторе при температуре 80°С в течение 3 часов, затем сгущают до остаточной влажности 40-42%. Химический состав полученного продукта, масс.%: СаО 57,8; SiO2 28,7; Аl2О3 2,6; (Na2O + K2О) 1,3; Fe2O3 2,3; п.п.п. 5,4, прочие 1,9. Полученный продукт представляет собой измененный нефелиновый шлам, при шихтовке которого до сырьевой смеси традиционного состава и последующем обжиге обеспечивается получение портландцементного клинкера с содержанием 0,8% масс. суммы Nа2O+K2О.

Пример №5

То же, что пример №2; обработка проводилась при дозировке 1 моля СаО и температуре 90°С в течение 4 часов. Химический состав полученного продукта, масс.%: СаО 57,5; SiO2 29,6; Аl2О3 2,5; (Na2O+K2O) 1,2; Fе2О3 2,3; п.п.п. 5,0, прочие 1,9. Содержание суммы щелочей в портландцементном клинкере 0,75% масс.

Пример №6

То же, что пример №2, но обработка проводилась при 55°С в течение 0,8 часа. Химический состав полученного продукта, масс.%: СаО 59,1; SiO2 28,7; Al2O3 2,7; (Na2O+K2O) 1,5; Fе2О3 2,3; п.п.п. 4,9, прочие 1,5. Содержание суммы щелочей в портландцементном клинкере 0,95% масс.

Пример №7

То же, что пример №3, но обработка проводилась при дозировке 0,7 молей СаО активного в течение 0,9 часа. Химический состав полученного продукта, масс.%: СаО 57,5; SiO2 30,1; Аl2О3 2,8; (Na2O+K2O) 1,55; Fе2O3 2,3; п.п.п. 4,8, прочие 0,95. Содержание суммы щелочей в портландцементном клинкере 1,0% масс.

Пример №8

То же, что пример №1, но обработка проводилась при дозировке 5,5 молей СаО активного при температуре 98°С в течение 5 часов. Химический состав полученного продукта, масс.%: СаО 57,6; SiO2 27,2; Аl2О3 2,5; (Na2O+K2O) 0,8; Fе2О3 1,8; п.п.п. 8,8, прочие 1,3. Содержание суммы щелочей в портландцементном клинкере 0,5% масс.

Пример №9

То же, что пример №5, но обработка проводилась при дозировке 0,9 молей СаО активного при температуре 15°С. Химический состав полученного продукта, масс.%: СаО 57,7; SiO2 30,2; Аl2О3 2,7; (Na2O + K2O) 1,5; Fе2O3 2,2; п.п.п. 4,8, прочие 0,9. Содержание суммы щелочей в портландцементном клинкере 0,95% масс.

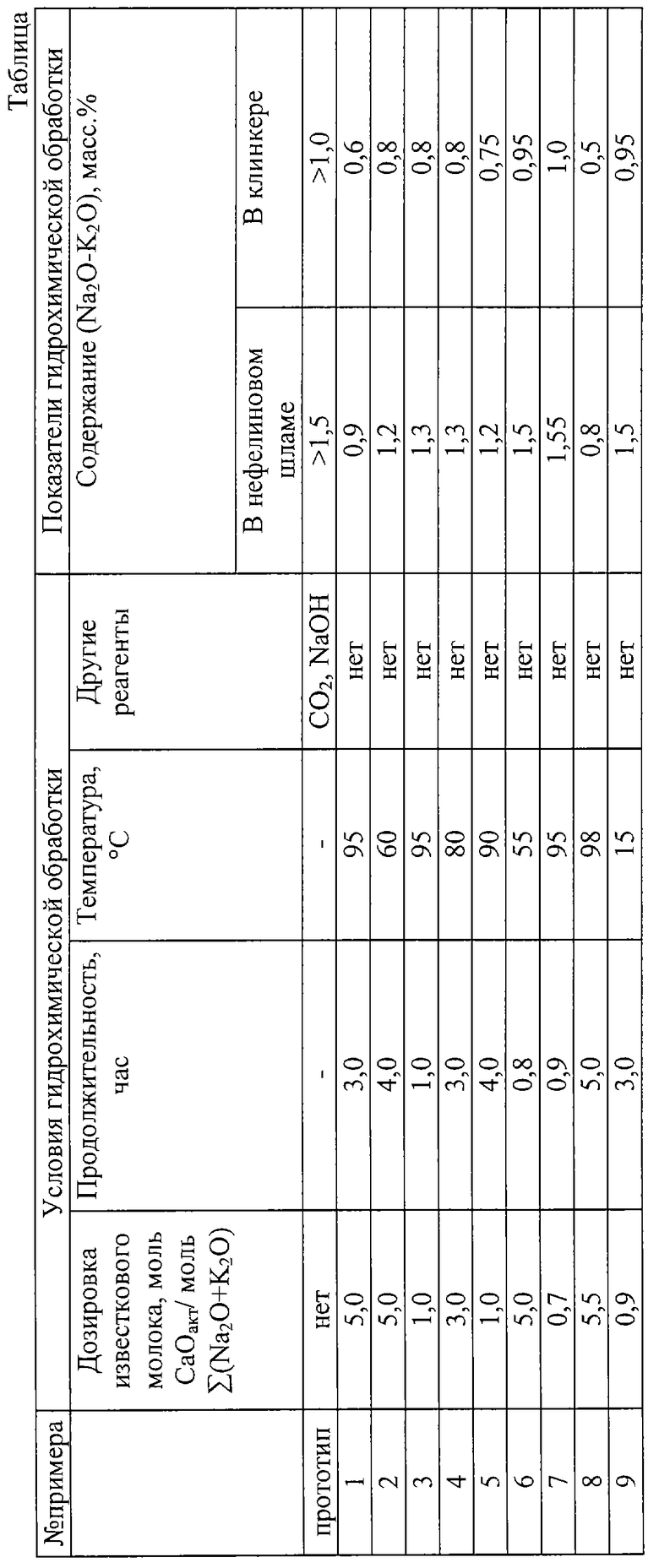

Результаты гидрохимической обработки нефелинового шлама приведены в таблице.

Технический эффект предлагаемого изобретения:

1) снижение содержания щелочных компонентов в нефелиновом шламе и портландцементном клинкере;

2) введение одной технологической операции - гидрохимической обработки известковым молоком для корректировки фазового и химического состава нефелинового шлама взамен обработки нефелинового шлама углекислым газом, раствором NaOH, многостадийной отмывки щелочи и ее регенерации из растворенных продуктов взаимодействия;

3) исключение расхода каустической щелочи и дополнительного количества воды на промывку.

Предлагаемый способ прошел полупромышленные испытания. Ожидаемые результаты полностью подтвердились.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2016 |

|

RU2640071C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2215703C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ СИЛИКАТНО-КАЛЬЦИЕВОГО ШЛАМА | 2024 |

|

RU2835414C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2136621C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| Способ получения белого портландцементного клинкера | 1982 |

|

SU1036700A1 |

| Способ комплексной переработки красного и нефелинового шламов | 2014 |

|

RU2619406C2 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

| Способ получения метасиликата кальция | 1981 |

|

SU986852A1 |

Изобретение относится к технологии портландцементного клинкера, в частности, к производству портландцементного клинкера из нефелинового (белитового) шлама при комплексной переработке нефелинов. В способе гидрохимической обработки нефелинового шлама, заключающемся в промывке шлама и обработке щелочным соединением, согласно изобретению нефелиновый шлам обрабатывают известковым молоком с дозировкой 1,0-5,0 молей СаО активного на один моль суммы щелочей в нефелиновом шламе при температуре 25-95°С в течение 1-4 часов. Технический результат - снижение содержания щелочных компонентов в нефелиновом шламе и портландцементом клинкере, введение одной технологической операции - известковой гидрохимической обработки, исключение расхода каустической щелочи и дополнительного количества воды на промывку. 1 табл.

Способ гидрохимической обработки нефелинового шлама, заключающийся в промывке шлама и обработке щелочным соединением, отличающийся тем, что нефелиновый шлам обрабатывают известковым молоком с дозировкой 1,0-5,0 молей СаО активного на один моль суммы щелочей в нефелиновом шламе при температуре 25-95°С в течение 1-4 ч.

| Способ гидрохимической обработки нефелинового шлама | 1975 |

|

SU530001A1 |

| Способ изготовления нефелинового вяжущего | 1977 |

|

SU652136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА НА ОСНОВЕ НЕФЕЛИНОВОГО ШЛАМА | 0 |

|

SU381628A1 |

| Способ получения вяжущего | 1978 |

|

SU749808A1 |

| ВЯЖУЩЕЕ | 1991 |

|

RU2047576C1 |

| US 4810682 A, 07.03.1989. | |||

Авторы

Даты

2005-02-20—Публикация

2003-12-04—Подача