Изобретение относится к устройствам для производства газоразделительных половолоконных мембран методом мокрого прядения с сухой струей, в частности, к узлу приготовления, деаэрации и подачи прядильного раствора. Изобретение может быть использовано для производства газоразделительных половолоконных мембран, применяемых для разделения широкого спектра газов, для выделения водорода, удаления сероводорода, контроля точки росы природного и попутного газа по воде и высшим углеводородам, извлечения и рекуперации мономеров в процессах полимеризации.

Из уровня техники известно оборудование для получения высокоинтенсивного потока волокна, описанное в CN 112481708 А, 12.03.2021, и содержащее множество бункеров для исходных материалов, которые через дозаторы (например, насосы) соединены со смесительным узлом, который при помощи многоходового крана соединен со множеством реакторов, которые при помощи множества насосов соединены с фильерой.

Упомянутое оборудование может последовательно использовать множество реакторов, однако, оно не предназначено для осуществление непрерывного производства. Вместе с тем, остановки процесса производства газоразделительных половолоконных мембран, в частности, связанные с исчерпанием объема насоса подачи раствора полимера либо исчерпанием объема подготовленного раствора полимера, приводят к значительным потерям мембраны на этапах остановки и повторного запуска (мембрана теряет свои параметры и является непригодной).

Таким образом, задачей изобретения является устранение недостатков известного уровня техники, а технический результат изобретения заключается в создании компактного устройства для производства газоразделительных половолоконных мембран, позволяющего обеспечить непрерывность процесса производства газоразделительных половолоконных мембран.

Упомянутый технический результат достигается за счет устройства для производства газоразделительных половолоконных мембран, которое включает установленные на обшей раме:

смесительную емкость, снабженную в верхней ее части крышкой для загрузки смешиваемых компонентов, и содержащую средство перемешивания с электромотором, а также рубашку подогрева, выполненную с возможностью соединения с источником подогреваемой жидкости, при этом выход из смесительной емкости, расположенный в нижней ее части, снабжен закрепленным на общей раме электронасосом,

кроме того, смесительная емкость снабжена датчиком уровня, а крышка для загрузки смешиваемых компонентов снабжена датчиком положения,

два реактора, каждый из которых содержит средство перемешивания с электромотором и рубашку подогрева, выполненную с возможностью соединения с источником подогреваемой жидкости, также каждый реактор содержит расположенные в верхней его части вакуумный насос и электроклапан для соединения с источником инертного газа при атмосферном давлении,

кроме того, каждый реактор снабжен датчиком уровня,

выход упомянутого электронасоса через кран с электроприводом соединен со входом первого реактора, расположенным в верхней его части,

кроме того, выход упомянутого электронасоса через кран с электроприводом соединен со входом второго реактора, расположенным в верхней его части,

выход первого реактора, расположенный в нижней его части, соединен через кран с электроприводом с входом закрепленного на общей раме и оснащенного электроприводом шестеренчатого насоса с шевронным зубчатым зацеплением,

выход второго реактора, расположенный в нижней его части, соединен через кран с электроприводом со входом упомянутого шестеренчатого насоса,

выход упомянутый шестеренчатого насоса при помощи гибкого шланга соединен с фильерой, которая с возможностью регулировки высоты расположена на стойке, которая также установлена на общей раме,

кроме того, на общей раме закреплен электронасос для подачи коагуляционного раствора на фильеру, вход которого выполнен с возможностью соединения с емкостью для коагуляционного раствора,

кроме того, на общей раме закреплен контроллер управления, соединенный с датчиком уровня смесительной емкости, датчиком положения крышки для загрузки смешиваемых компонентов, датчиком уровня первого реактора и датчиком уровня второго реактора,

а также контроллер управления соединен и выполнен с возможностью управления: электромотором средства перемешивания смесительной емкости, электронасосом на выходе смесительной емкости, электроприводом крана между насосом на выходе смесительной емкости и первым реактором, электроприводом крана между насосом на выходе смесительной емкости и вторым реактором, электромотором средства перемешивания первого реактора, электромотором средства перемешивания второго реактора, вакуумным насосом первого реактора, вакуумным насосом второго реактора, электроклапаном первого реактора, электроклапаном второго реактора, электроприводом крана между первым реактором и шестеренчатым насосом с шевронным зубчатым зацеплением, электроприводом крана между вторым реактором и упомянутым шестеренчатым насосом, электроприводом упомянутого шестеренчатого насоса и электронасосом подачи коагуляционного раствора.

Необходимо отметить, что описанное конструктивное выполнение позволяет создать компактное устройство для непрерывного производства газоразделительных половолоконных мембран.

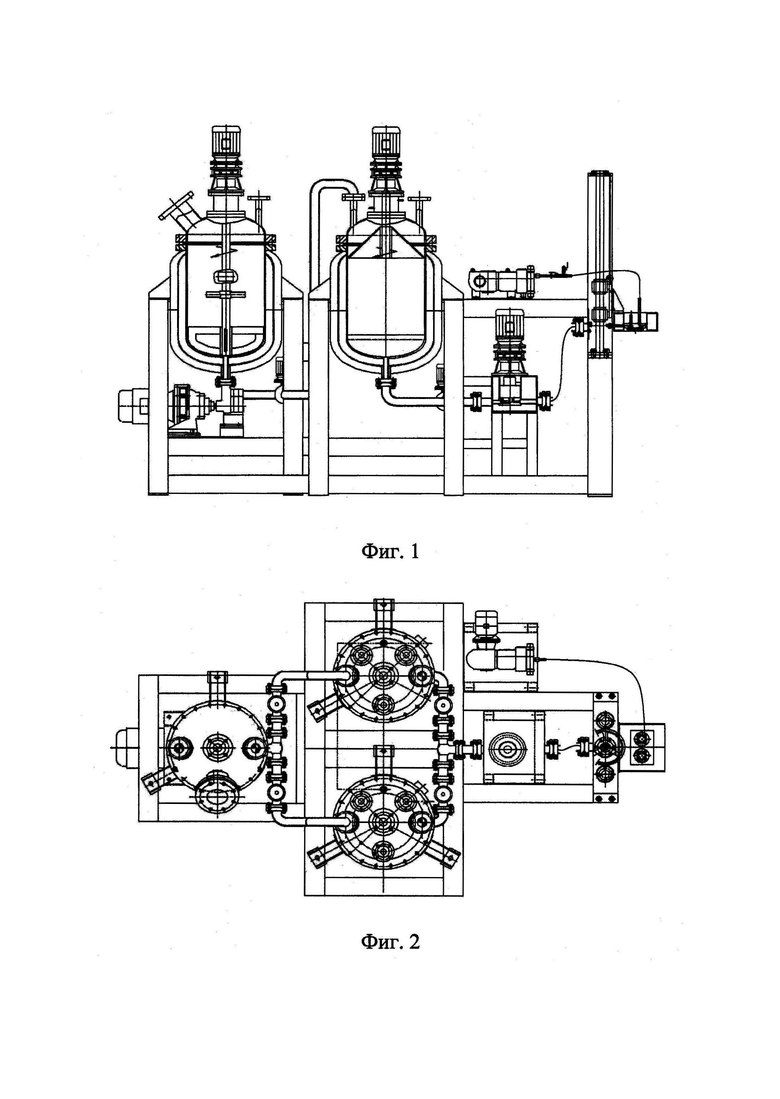

Изобретение поясняется следующими графическими материалами.

Фиг. 1. Устройство для производства газоразделительных половолоконных мембран (вид сбоку).

Фиг. 2. Устройство для производства газоразделительных половолоконных мембран (вид сверху).

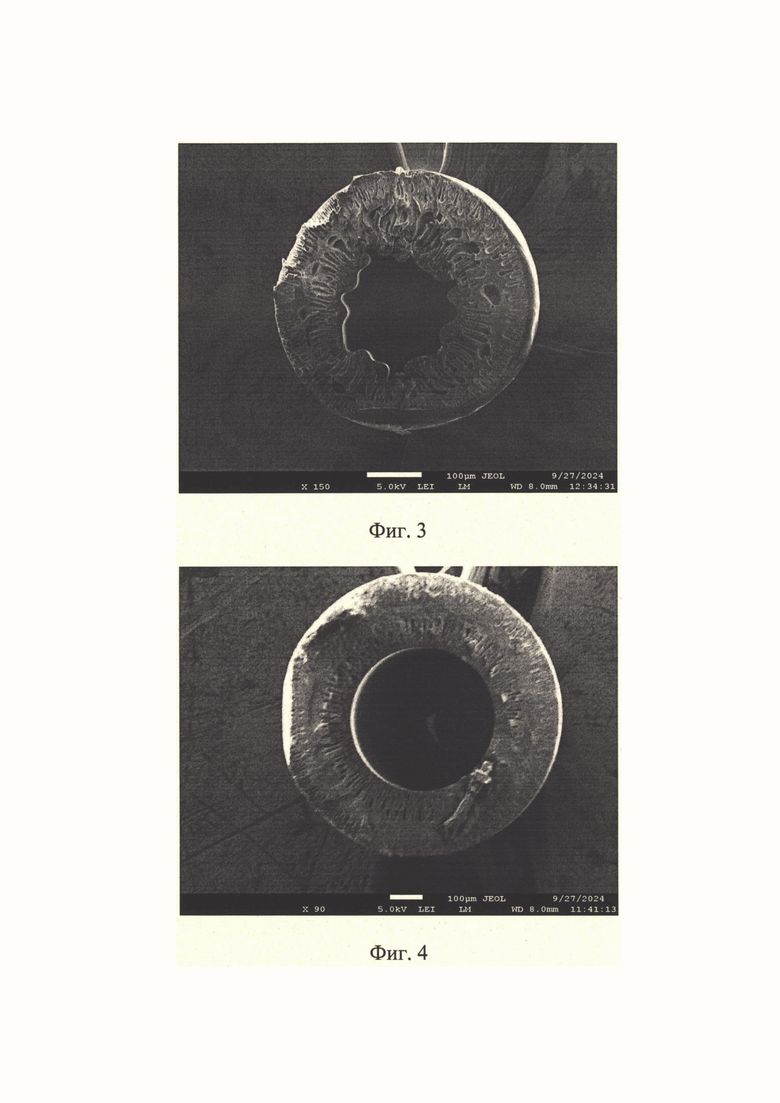

Фиг. 3. Пример выполнения газоразделительной половолоконной мембраны для осушки природного газа и контроля точки росы.

Фиг. 4. Пример выполнения газоразделительной половолоконной мембраны для выделения гелия из природного газа.

Устройство для производства газоразделительных половолоконных мембран работает следующим образом.

Перед началом работы необходимо произвести следующие подготовительные операции.

Предварительно регулируют высоту фильеры, далее, устройство располагают таким образом, чтобы фильера располагалась над коагуляционной ванной, и окончательно регулируют высоту фильеры над поверхностью коагуляционного раствора. Электронасос для подачи коагуляционного раствора на фильеру соединяют с емкостью для коагуляционного раствора.

Рубашки подогрева смесительной камеры и двух реакторов соединяют с источником подогреваемой жидкости, например, масла.

Также в подготовительные операции входит следующее.

В смесительную емкость оператор загружает полимер (например, полиэфирэмиды, полиэфиркетоны, полисульфоны), растворитель (например, полярные апротонные такие как н-метил пирролидон, диметилсульфоксид, диметилформамид, диметилацетамид, тетрагидрофуран,) и порообразователь (например, полимеры или олигомеры растворяющиеся в воде и спиртах, такие как поливинилпирролидон, полиэтиленгликоль), в пропорциях: 20-30% полимера, 55-70% растворителя и 10-15% порообразователя, при этом соотношение полимера и порообразователя составляет 2 к 1.

В смесительной емкости смесь предварительно подогревается и перемешивается, по истечению времени предварительного подогрева и перемешивания, смесь перекачивают в первый реактор, где она дегазируется вакуумным насосом, после, свободное пространство в реакторе заполняется инертным газом под атмосферным давлением через электроклапан (газом могут быть азот или аргон). Далее, смесь при нагреве и перемешивании доводится до гомогенного состояния. Полученный раствор повторно дегазируется.

После упомянутого перекачивания, смесительную емкость вновь загружают как описано ранее, и после истечения времени предварительного подогрева и перемешивания, смесь перекачивают во второй реактор, где она обрабатывается как описано выше.

И вновь загружают смесительную емкость, как описано ранее, смесь предварительно подогревается и перемешивается.

После завершения процесса повторной дегазации раствора в первом реакторе, можно запускать непрерывное производство газоразделительных половолоконных мембран, а именно.

При помощи управляющего контроллера запускают электронасос для подачи коагуляционного раствора на фильеру, открывают кран между первым реактором и шестеренчатым насосом с шевронным зубчатым зацеплением и запускают его (скорости насосов являются предустановленными расчетными значениями, но могут быть отрегулированы в процессе производства) - начинается процесс непрерывного производства газоразделительных половолоконных мембран.

Раствор полимера подается через упомянутый шестеренчатый насос в фильеру, одновременно на фильеру подается коагуляционный раствор. Коагуляционный раствор (анти-растворитель) приводит к коагуляции, выпадению в осадок полимера при соприкосновении с раствором полимера. Коагуляционный раствор должен смешиваться с растворителями, но не растворять полимер, вытягивая растворитель из раствора полимера, увеличивая концентрацию полимера в растворе. В качестве коагуляционного раствора может быть вода и спирты, этиловый, изопропиловый, а также этиленгликоль, пропиленгликоль и их смеси. На выходе из фильеры формируется структура волокна в виде полого цилиндра, наружная часть которого состоит из раствора полимера, а внутренняя часть состоит из коагуляционного раствора. Волокно в виде полого цилиндра проходит воздушный зазор между фильерой и коагуляционной ванной, попадая в коагуляционную ванну, где коагуляционный раствор вымывает основную часть растворителя из волокна, при этом, прочность волокна усиливается, но волокно сохраняет эластичность и способность к растягиванию.

Далее, после коагуляционной ванны волокно может натягиваться, например, при помощи ролика с регулируемой скоростью вращения, а также помещаться в промывочную ванну, где коагуляционный раствор нагревается до примерно 80°С, например, проходя через множество роликов для увеличения проходимого расстояния и времени промывки. Таким образом, из волокна вымываются остатки растворителя, оно затвердевает и набирает максимальную прочность, теряя эластичность.

Кроме того, волокно может проходить через ванну, в которой находится раствор газоселективного полимера 0,1-0,5%, который остается на поверхности волокна и высушивается на воздухе, образуя на наружной поверхности волокна тонкий слой от 0,25 до 0,5 мкм, не имеющий пор или с размером пор менее 10 нм (концентрация полимера и время нахождения в ванной задают толщину покрытия).

Далее, волокно наматывается на барабан, с которого оно срезается для дальнейшей промывки, сушки и упаковки в мембранный модуль либо намотанное на барабан волокно хранится на барабане.

В свою очередь, управляющий контроллер ориентируясь на показания датчика уровня первого реактора, например, при выработке более 95% раствора, открывает кран между вторым реактором и упомянутым шестеренчатым насосом, соответственно, закрывает кран между первым реактором и упомянутым шестеренчатым насосом (шестеренчатый насос не выключается) - процесс продолжается, расходуя раствор из второго реактора.

Далее, управляющий контроллер открывает кран между смесительной емкостью и первым реактором, а также включает насос на выходе смесительной емкости, время открытия крана и работы насоса определяются по показаниям датчика уровня смесительной емкости и датчика уровня первого реактора. По завершению перекачки насос выключается, а кран закрывается.

Далее, управляющий контроллер, при помощи электромотора средства перемешивания (такого как рамная или шнековая мешалка), вакуумного насоса и электроклапана, инициирует в первом реакторе описанные ранее процессы.

Вместе с тем, управляющий контроллер сигнализирует оператору, что смесительная емкость пуста, соответственно, оператор загружает в смесительную емкость полимер, растворитель и порообразователь, как описано ранее.

В свою очередь, управляющий контроллер, ориентируясь на показания датчика уровня смесительной емкости и датчика положения крышки для загрузки смешиваемых компонентов, включает электропривод средства перемешивания (такого как лопаточная или рамная мешалка).

Объем емкостей и интенсивность процессов в них выбирается таким образом, чтобы предварительный подогрев и перемешивание в смесительной емкости и все процессы в одном из реакторов проходили быстрее чем израсходуется раствор в другом реакторе, например, объема смесительной емкости и каждого из реакторов по сто литров с запасом достаточно, чтобы время расходования ста литров раствора гарантированно превышало время упомянутых процессов в смесительной емкости и одном из реакторов.

Далее, управляющий контроллер ориентируясь на показания датчика уровня второго реактора, например, при выработке более 95% раствора, открывает кран между первым реактором (раствор в нем уже приготовлен) и упомянутым шестеренчатым насосом, соответственно, закрывает кран между вторым реактором и упомянутым шестеренчатым насосом (шестеренчатый насос не выключается) - процесс продолжается, расходуя раствор из первого реактора.

Далее, управляющий контроллер открывает кран между смесительной емкостью (смесь в ней уже приготовлена) и вторым реактором, а также включает насос на выходе смесительной емкости, время открытия крана и работы насоса определяются по показаниям датчика уровня смесительной емкости и датчика уровня второго реактора. По завершению перекачки насос выключается, а кран закрывается.

Далее, управляющий контроллер, при помощи электромотора средства перемешивания, вакуумного насоса и электроклапана, инициирует во втором реакторе описанные ранее процессы.

Вместе с тем, управляющий контроллер сигнализирует оператору, что смесительная емкость пуста, соответственно, оператор загружает в смесительную емкость полимер, растворитель и порообразователь, как описано выше.

В свою очередь, управляющий контроллер ориентируясь на показания датчика уровня смесительной емкости и датчика положения крышки для загрузки смешиваемых компонентов включает электропривод средства перемешивания.

Процесс повторяется циклически, обеспечивая непрерывное производства газоразделительных половолоконных мембран.

На фигуре 3 проиллюстрирован пример выполнения газоразделительной половолоконной мембраны для осушки природного газа и контроля точки росы.

На фигуре 4 проиллюстрирован пример выполнения газоразделительной половолоконной мембраны для выделения гелия из природного газа (толщина стенки 150 мкм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства газоразделительных половолоконных мембран | 2024 |

|

RU2835433C1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2017 |

|

RU2652212C1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2018 |

|

RU2676991C1 |

| СПОСОБ ПОДБОРА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНЫХ ПОЛОВОЛОКОННЫХ МЕМБРАН | 2023 |

|

RU2824991C1 |

| ПОЛОВОЛОКОННАЯ МЕМБРАНА | 2011 |

|

RU2569590C2 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2021 |

|

RU2769246C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО | 2016 |

|

RU2627392C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ПОРИСТОЙ ПОЛОВОЛОКОННОЙ МЕМБРАНЫ | 2024 |

|

RU2836431C1 |

| Способ получения мембраны из полисульфона для фильтрации водных сред | 2022 |

|

RU2808876C1 |

Изобретение относится к устройствам для производства газоразделительных половолоконных мембран методом мокрого прядения с сухой струей, в частности к узлу приготовления, деаэрации и подачи прядильного раствора, и может быть использовано для производства газоразделительных половолоконных мембран. Технический результат - создание компактного устройства для обеспечения непрерывного производства газоразделительных половолоконных мембран, достигается за счет устройства для производства газоразделительных половолоконных мембран, которое включает установленные на обшей раме: смесительную емкость, содержащую средство перемешивания и рубашку подогрева, при этом выход из смесительной емкости снабжен электронасосом, кроме того, смесительная емкость снабжена датчиком уровня, а крышка снабжена датчиком положения; два реактора, каждый из которых содержит средство перемешивания с электромотором и рубашку подогрева, а также вакуумный насос и электроклапан для соединения с источником инертного газа и снабжен датчиком уровня. Выход упомянутого электронасоса смесительной емкости через краны с электроприводами соединен со входом первого реактора и со входом второго реактора. Выходы реакторов соединены через краны с электроприводами со входом шестеренчатого насоса с шевронным зубчатым зацеплением, который соединен с фильерой. Кроме того, на общей раме закреплен контроллер управления, соединенный с упомянутыми датчиками, электромоторами, электронасосами, электроприводами, вакуумными насосами, электроклапанами и электроприводом шестеренчатого насоса. 4 ил.

Устройство для производства газоразделительных половолоконных мембран, включающее установленные на обшей раме:

смесительную емкость, снабженную в верхней ее части крышкой для загрузки смешиваемых компонентов и содержащую средство перемешивания с электромотором, а также рубашку подогрева, выполненную с возможностью соединения с источником подогреваемой жидкости, при этом выход из смесительной емкости, расположенный в нижней ее части, снабжен закрепленным на общей раме электронасосом,

кроме того, смесительная емкость снабжена датчиком уровня, а крышка для загрузки смешиваемых компонентов снабжена датчиком положения,

два реактора, каждый из которых содержит средство перемешивания с электромотором и рубашку подогрева, выполненную с возможностью соединения с источником подогреваемой жидкости, также каждый реактор содержит расположенные в верхней его части вакуумный насос и электроклапан для соединения с источником инертного газа при атмосферном давлении,

кроме того, каждый реактор снабжен датчиком уровня,

выход упомянутого электронасоса через кран с электроприводом соединен со входом первого реактора, расположенным в верхней его части,

кроме того, выход упомянутого электронасоса через кран с электроприводом соединен со входом второго реактора, расположенным в верхней его части,

выход первого реактора, расположенный в нижней его части, соединен через кран с электроприводом с входом закрепленного на общей раме и оснащенного электроприводом шестеренчатого насоса с шевронным зубчатым зацеплением,

выход второго реактора, расположенный в нижней его части, соединен через кран с электроприводом со входом упомянутого шестеренчатого насоса,

выход упомянутого шестеренчатого насоса при помощи гибкого шланга соединен с фильерой, которая с возможностью регулировки высоты расположена на стойке, которая также установлена на общей раме,

кроме того, на общей раме закреплен электронасос для подачи коагуляционного раствора на фильеру, вход которого выполнен с возможностью соединения с емкостью для коагуляционного раствора,

кроме того, на общей раме закреплен контроллер управления, соединенный с датчиком уровня смесительной емкости, датчиком положения крышки для загрузки смешиваемых компонентов, датчиком уровня первого реактора и датчиком уровня второго реактора,

а также контроллер управления соединен и выполнен с возможностью управления: электромотором средства перемешивания смесительной емкости, электронасосом на выходе смесительной емкости, электроприводом крана между насосом на выходе смесительной емкости и первым реактором, электроприводом крана между насосом на выходе смесительной емкости и вторым реактором, электромотором средства перемешивания первого реактора, электромотором средства перемешивания второго реактора, вакуумным насосом первого реактора, вакуумным насосом второго реактора, электроклапаном первого реактора, электроклапаном второго реактора, электроприводом крана между первым реактором и шестеренчатым насосом с шевронным зубчатым зацеплением, электроприводом крана между вторым реактором и упомянутым шестеренчатым насосом, электроприводом упомянутого шестеренчатого насоса и электронасосом подачи коагуляционного раствора.

| CN 112481708 A, 12.03.2021 | |||

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| Печь для сухой перегонки угля и т.п. | 1925 |

|

SU12105A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2016 |

|

RU2636703C1 |

Авторы

Даты

2025-02-11—Публикация

2024-12-15—Подача