Изобретение относится к технологии получения высокореактивного низкомолекулярного полиизобутилена и может быть использовано в промышленности синтетического каучука, а получаемый продукт может найти применение в качестве основы для получения сукцинимидных присадок, загущающей присадки к топливам, смазочным маслам и консистентным смазкам, склеивающего агента при изготовлении стретч-пленок, модификатора вулканизируемых и других эластомеров, при изготовлении клеев и герметиков.

Известен способ получения низкомолекулярного высокореакционного полиизобутилена, заключающийся в катионной полимеризации изобутилена или изобутиленсодержащей углеводородной фракции в присутствии каталитического комплекса на основе кислоты и основания Льюиса. Данный способ включает дозирование со скоростью 2-6 об. % в минуту в охлаждаемый аппарат с мешалкой при температуре от минус 20 до 0°С и смешивание одновременно подаваемых из двух емкостей раствора бутилен-изобутиленовой или изобутан-изобутиленовой фракции в н-гексане или хлористом метилене при концентрации изобутилена в растворе в пределах 10-25% масс., и раствора каталитического комплекса в смесевом растворителе, содержащем н-гексан с хлористым метиленом. Каталитический комплекс состоит из кислоты Льюиса, представляющей собой трифторид бора или хлорид алюминия, и основания Льюиса, выполняющего роль электронодонорного компонента, представляющего собой алифатический спирт C1-C8 или простой эфир С2-С8, при соотношении кислоты Льюиса к основанию Льюиса в пределах (0,8-1):1 по молям. Каталитический комплекс берут в количестве 0,2-1 мол. % относительно изобутилена. Недостатками данного способа являются необходимость точного дозирования с определенной скоростью компонентов реакционной системы, что усложняет технологическую схему, использование смесевого растворителя при приготовлении каталитического комплекса, что вызывает дополнительные сложности при разделении возвратных продуктов, а также относительно низкая концентрация мономера в сырьевом потоке - не более 25% масс., что снижает производительность, и соответственно экономическую эффективность процесса [1].

Известен способ получения высокореактивного полиизобутилена, заключающийся в полимеризации изобутилена или изобутиленсодержащей фракции с использованием комплексного катализатора на основе трифторида бора, а также инициатора L1 - алифатического спирта C1-C5 (метанол), регулятора L2 - альдегида/кетона С2-С10 (ацетон) и сольюбилизатора L3 - длинноцепочечного или стерически затрудненного спирта С6-С20 (2-этилгексанол) общей формулы: (BF3)a(L1)b(L2)c(L3) в присутствии (по крайне мере временно) одного или нескольких циклических простых эфиров (оксиранов). Процесс проводят в диапазоне температур от минус 30°С до минус 10°С. Недостатками данного способа являются использование многокомпонентной каталитической системы, помимо катализатора и инициатора, включающей регулятор и сольюбилизатор, что накладывает дополнительные сложности при разделении низкокипящих компонентов реакционной смеси после выделения продукта полимеризации, а также необходимость использования мало доступных соединений - оксиранов, например, 1,2-эпоксибутана, 2,3-эпоксибутана [2].

Известны способы получения высокореактивного полиизобутилена, заключающиеся в полимеризации реакционной смеси, содержащей изобутилен в присутствии катализатора на основе трифторида бора и электронодонора (смесь метанола и 2-этилгексанола). Полимеризацию проводят в присутствии хотя бы одного «замедлителя» (синильная кислота, цианиды, нитрилы) или реакционную массу после полимеризации вводят в контакт с неорганическим адсорбентом, содержащим «замедлитель». Процесс проводят в диапазоне температур от минус 30°С до минус 10°С. Недостатками данных способов являются необходимость применения сильнодействующих ядовитых веществ, таких как синильная кислота и цианиды, а также технические сложности с использованием «замедлителя»: при введении его в состав реакционной массы перед полимеризацией высок риск подавления процесса, в то время как при постобработке полимера добавляется трудоемкая стадия подготовки адсорбента - нанесение на поверхность цианидов или нитрилов [3, 4].

Известен способ получения высокореактивного низкомолекулярного полиизобутилена, заключающийся в полимеризации изобутилена или изобутиленсодержащей углеводородной фракции в присутствии катализатора, представляющего собой предварительно сформированный каталитический комплекс (BF3)×(ROH)×(децен-i)×(толуол), включающий катализатор Фриделя-Крафтса на основе трифторида бора и соинициатора, выбранного из группы соединений под общей формулой ROH, где R - н-бутил, втор-бутил, фенил-радикал при мольном соотношении (BF3)×(ROH)×(деце-1)×(толуол)=1:(0,01-3):(0-50):(10-100). Процесс проводят в диапазоне температур от минус 20°С до 20°С. При этом олефин (децен-1) выполняет функцию регулятора скорости полимеризации. Недостатком данного способа является использование регулятора скорости в составе предварительно сформированного каталитического комплекса, что недостаточно совершенно с технологической точки зрения, так как вызывает определенные трудности в управлении процессом полимеризации при реализации непрерывного способа получения [5].

Наиболее близким по технической сущности к описываемому изобретению является способ получения высокореактивного низкомолекулярного полиизобутилена путем полимеризации изобутилена или изобутиленсодержащей углеводородной фракции в присутствии катализатора Фриделя-Крафтса и регулятора скорости, заключающийся в том, что процесс полимеризации проводят путем подачи в изобутилен или изобутиленсодержащую углеводородную фракцию регулятора скорости, в качестве которого используют димеры изобутилена, или тримеры изобутилена, или их смесь при массовом соотношении димер: тример от 1:1 до 10:1 в количестве 1-15% масс. к изобутилену и катализатора, в качестве которого используют предварительно сформированный комплекс (BF3)×(ROH)×(R'OR'')×(растворитель), содержащий соинициаторы, выбранные из группы соединений под общими формулами ROH и R'OR'', где R - метил-, этил-, изобутил-, н-бутил-радикал, R'' - изобутил-, бутил-радикал и растворитель - толуол, гексан, при мольном соотношении (BF3):(ROH):(R'OR''):(растворитель), равном 1:(0,01-3):(0,001-0,1):(10-100), процесс проводят при температуре от минус 15 до плюс 15°С и дозировке каталитического комплекса по BF3 от 0,02 до 0,4% масс. к изобутилену. Способ дает возможность получать полиизобутилен с содержанием концевых двойных связей в α-положении не менее 85% мол., с коэффициентом полидисперсности Mw/Mn не более 2,0 и среднечисленной молекулярной массой в пределах 800-1500, что обуславливает его применение, в основном, для синтеза сукцинимидных присадок [6].

Недостатками способа являются высокий расход регулятора скорости - до 15% масс. к изобутилену, необходимость применения многокомпонентного каталитического комплекса, включающего два типа соинициаторов и растворители, что ухудшает экономические показатели и усложняет технологию процесса, а также достаточно узкая область применения получаемого продукта.

Задачей настоящего изобретения является получение низкомолекулярного высокореактивного полиизобутилена с регулируемыми в широком диапазоне значений показателями реактивности, молекулярной массы и коэффициента полидисперсности, что обеспечивает расширение области применения получаемого продукта, а также упрощение технологии и повышение технико-экономических показателей процесса.

Сущность изобретения заключается в том, что полимеризацию изобутилена проводят в каскаде полимеризаторов, куда подают раствор изобутилена в углеводородном растворителе, регулятор скорости, в качестве которого используют смесь димеров, тримеров и тетрамеров изобутилена при массовом соотношении (димер):(тример):(тетрамер), равном (5-35):(55-90):(5-10), в количестве 0,5-4% масс. к изобутилену и катализатор, в качестве которого используют предварительно сформированный комплекс (BF3)×(ROH), содержащий соинициатор, выбранный из группы соединений под общей формулой ROH, где R - метил, этил, изопропил, н-бутил, изобутил, фенил - радикал, при мольном соотношении (BF3):(ROH), равном 1:(0,01-3). Процесс проводят в среде кипящего изобутана при температуре от минус 15 до плюс 15°С и дозировке каталитического комплекса по BF3 0,01-0,35% масс. к изобутилену.

Как вариант, в качестве регулятора скорости используют возвратную фракцию олигомеров изобутилена, состоящую из димеров, тримеров и тетрамеров изобутилена при массовом соотношении (димер):(тример):(тетрамер), равном (10-25):(66-89):(1-9), выделенную из продуктов полимеризации, в количестве 0,2-5% масс. к изобутилену.

Дозировка регулятора скорости менее 0,2% масс. к изобутилену не оказывает необходимого замедляющего влияния на высокоскоростной процесс полимеризации изобутилена. При этом образуется полиизобутилен с содержанием концевых винилиденовых связей менее 70% мол. и коэффициентом полидисперсности выше 3,0 вследствие перегрева реакционной массы и нестабильного температурного режима в зоне реакции, что ухудшает свойства конечного продукта [7].

При увеличении дозировки регулятора выше 5% масс. к изобутилену скорость полимеризации настолько низка, что для достижения требуемой конверсии мономера, более 90%, необходимо увеличение времени пребывания реакционной массы в каскаде полимеризаторов за счет увеличения объема технологического оборудования, либо введения дополнительного количества реакторов, что снижает производительность и технико-экономические показатели процесса. При этом молекулярно-массовые характеристики полиизобутилена практически не изменяются.

По окончании полимеризации полимеризат (раствор полиизобутилена в изобутане) подают на отмывку от остатков катализатора водным раствором гидроксида натрия или калия. Отмывку осуществляют при температуре 80°С и постоянном перемешивании, при этом происходит отгонка низкокипящих изобутана и остаточного изобутилена. Отмытый и отдегазированный таким образом полиизобутилен отстаивают, отделяют от основного количества воды и подают на сушку в роторно-пленочный испаритель, где отгоняют в вакууме остаточное количество влаги, димеры, тримеры и тетрамеры изобутилена. Отогнанную фракцию олигомеров изобутилена дополнительно осушают твердым гидроксидом калия.

Полиизобутилен анализируют по среднечисленной молекулярной массе Мп и коэффициенту полидисперсности Mw/Mn методом гель-проникающей хроматографии, по реактивности, определяемой по содержанию концевых винилиденовых связей (метод ИК-спектроскопии). Состав возвратной фракции олигомеров изобутилена определяют методом газовой хроматографии.

Полученный полиизобутилен характеризуется среднечисленной молекулярной массой Мп от 650 до 3500, коэффициентом полидисперсности Mw/Mn от 1,5 до 3,0 и реактивностью от 70 до 92% мол.

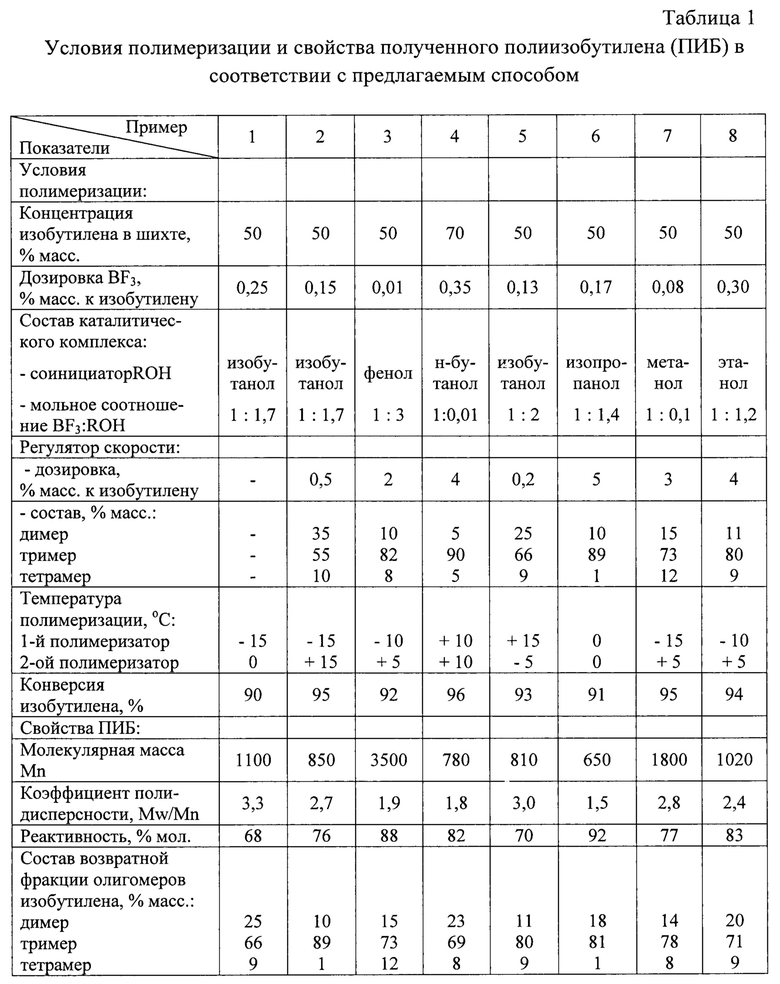

Для наиболее полной иллюстрации изобретения ниже приведены примеры получения низкомолекулярного высокореактивного полиизобутилена в отсутствие регулятора скорости (пример 1) и с использованием регулятора в количестве, необходимом для достижения заявленного технического результата (примеры 2-7).

Пример 1

Полимеризацию изобутилена осуществляют в каскаде из двух полимеризаторов, снабженных мешалкой и рубашкой, куда подают 500 кг/ч шихты, представляющей собой 50%-ный (масс.) раствор изобутилена (250 кг/ч) в изобутане (250 кг/ч), и 1,785 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,625 кг/ч BF3. В качестве соинициатора при формировании каталитического комплекса используют изобутанол, мольное соотношение BF3:изобутанол составляет 1:1,7. Дозировка каталитического комплекса по BF3 0,25% масс. к изобутилену. Изобутилен-изобутановую шихту перед подачей в каскад полимеризаторов захолаживают до температуры минус 20°С.

Процесс полимеризации осуществляют при температуре минус 15°С в первом по ходу полимеризаторе и 0°С во втором полимеризаторе. Требуемый температурный режим поддерживают путем регулирования расхода хладоагента (рассола) в рубашки полимеризаторов, а также за счет испарения части легкокипящих компонентов (изобутана и не заполимеризовавшегося изобутилена). Конверсия изобутилена на выходе из второго полимеризатора составляет 90%.

Полимеризат (раствор полиизобутилена в изобутане) из второго полимеризатора поступает на отмывку от остатков катализатора в аппарат с мешалкой, куда подают также водный раствор гидроксида натрия или калия с концентрацией 0,10-0,15% масс. при массовом соотношении полимеризат: раствор КОН (NaOH), равном 1:1. Отмывку осуществляют при температуре 80°С и постоянном перемешивании, при этом происходит отгонка низкокипящих изобутана и остаточного изобутилена. Отмытый и отдегазированный таким образом полиизобутилен отстаивают, отделяют от основного количества воды и подают на сушку в роторно-пленочный испаритель, где отгоняют в вакууме остаточное количество влаги, димеры, тримеры и тетрамеры изобутилена. Отогнанную фракцию олигомеров изобутилена дополнительно осушают твердым гидроксидом калия.

Полученный полиизобутилен характеризуется среднечисленной молекулярной массой Mn=1100, коэффициентом полидисперсности Mw/Mn=3,3 и реактивностью 68% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 25:66:9.

Пример 2

Полимеризацию изобутилена осуществляют так же, как в примере 1. В отличие от примера 1, в каскад полимеризаторов подают изобутилен-изобутановую шихту, 1,25 кг/ч смеси димеров, тримеров и тетрамеров изобутилена при массовом соотношении димер:тример:тетрамер, равном 35:55:10, и 1,072 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,375 кг/ч BF3. Состав комплекса тот же, что и в примере 1, дозировка по BF3 - 0,15% масс. к изобутилену. Дозировка смеси олигомеров изобутилена составляет 0,5% масс. к изобутилену.

Температура в первом полимеризаторе минус 15°С, во втором - плюс 15°С. Конверсия изобутилена на выходе из второго полимеризатора составляет 95%.

Отмывку, дегазацию и сушку полиизобутилена осуществляют при тех же условиях, что и в примере 1.

Полученный полиизобутилен характеризуется среднечисленной молекулярной массой Mn=850, коэффициентом полидисперсности Mw/Mn=2,7 и реактивностью 76% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 10:89:1.

Пример 3.

Полимеризацию изобутилена осуществляют так же, как в примере 1. В отличие от примера 1, в каскад полимеризаторов подают изобутилен-изобутановую шихту, 5 кг/ч смеси димеров, тримеров и тетрамеров изобутилена при массовом соотношении димер:тример:тетрамер, равном 10:82:8, и 0,129 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,025 кг/ч BF3. В качестве соинициатора при формировании каталитического комплекса используют фенол, мольное соотношение BF3:фенол составляет 1:3, дозировка каталитического комплекса по BF3 0,01% масс, к изобутилену. Дозировка смеси олигомеров изобутилена составляет 2% масс. к изобутилену.

Температура в первом полимеризаторе минус 10°С, во втором - плюс 5°С. Конверсия изобутилена на выходе из второго полимеризатора составляет 92%.

Отмывку, дегазацию и сушку полиизобутилена осуществляют так же, как и в примере 1.

Полученный полиизобутилен имеет следующие характеристики: среднечисленная молекулярная масса Mn=3500, коэффициент полидисперсности Mw/Mn=1,9 и реактивность 88% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 15:73:12.

Пример 4

Полимеризацию изобутилена осуществляют так же, как в примере 1. В отличие от примера 1, в каскад полимеризаторов подают 357 кг/ч шихты, включающей 250 кг/ч изобутилена и 107 кг/ч изобутана, 10 кг/ч смеси димеров, тримеров и тетрамеров изобутилена при массовом соотношении димер:тример:тетрамер, равном 5:90:5, и 0,885 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,875 кг/ч BF3. Концентрация изобутилена в шихте 70% масс. В качестве соинициатора при формировании каталитического комплекса используют н-бутанол, мольное соотношение BF3:н-бутанол составляет 1:0,01, дозировка каталитического комплекса по BF3 0,35% масс. к изобутилену. Дозировка смеси олигомеров изобутилена составляет 4% масс. к изобутилену.

Температура в первом полимеризаторе плюс 10°С, во втором - плюс 10°С. Конверсия изобутилена на выходе из второго полимеризатора составляет 96%.

Отмывку, дегазацию и сушку полиизобутилена осуществляют также, как и в примере 1.

Полученный полиизобутилен характеризуется среднечисленной молекулярной массой Mn=780, коэффициентом полидисперсности Mw/Mn=1,8 и реактивностью 82% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 23:69:8.

Пример 5

Полимеризацию изобутилена осуществляют так же, как в примере 1. В отличие от примера 1, в каскад полимеризаторов подают изобутилен-изобутановую шихту, 0,5 кг/ч возвратной фракции олигомеров изобутилена, полученной в условиях примера 1, и 1,035 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,325 кг/ч BF3. В качестве соинициатора при формировании каталитического комплекса используют изобутанол, мольное соотношение BF3:изобутанол составляет 1:2, дозировка каталитического комплекса по BF3 0,13% масс. к изобутилену. Дозировка смеси олигомеров изобутилена составляет 0,2% масс. к изобутилену.

Температура в первом полимеризаторе плюс 15°С, во втором - минус 5°С. Конверсия изобутилена на выходе из второго полимеризатора составляет 93%.

Отмывку, дегазацию и сушку полиизобутилена осуществляют при тех же условиях, что и в примере 1.

Полученный полиизобутилен имеет следующие характеристики: среднечисленная молекулярная масса Mn=810, коэффициент полидисперсности Mw/Mn=3,0 и реактивность 70% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 11:80:9.

Пример 6

Полимеризацию изобутилена осуществляют так же, как в примере 1. В отличие от примера 1, в каскад полимеризаторов подают изобутилен-изобутановую шихту, 12,5 кг/ч возвратной фракции олигомеров изобутилена, полученной в условиях примера 2, и 0,951 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,425 кг/ч BF3. В качестве соинициатора при формировании каталитического комплекса используют изопропанол, мольное соотношение BF3:изопропанол составляет 1:1,4, дозировка каталитического комплекса по BF3 0,17% масс. к изобутилену. Дозировка смеси олигомеров изобутилена составляет 5% масс. к изобутилену.

Полимеризацию проводят при температуре 0°С в обоих полимеризаторах каскада. Конверсия изобутилена на выходе из второго полимеризатора составляет 91%.

Отмывку, дегазацию и сушку полиизобутилена осуществляют при тех же условиях, что и в примере 1.

Полученный полиизобутилен имеет следующие характеристики: среднечисленная молекулярная масса Mn=650, коэффициент полидисперсности Mw/Mn=1,5 и реактивность 92% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 18:81:1.

Пример 7

Полимеризацию изобутилена осуществляют так же, как в примере 1. В отличие от примера 1, в каскад полимеризаторов подают изобутилен-изобутановую шихту, 7,5 кг/ч возвратной фракции олигомеров изобутилена, полученной в условиях примера 3, и 0,209 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,2 кг/ч BF3. В качестве соинициатора при формировании каталитического комплекса используют метанол, мольное соотношение BF3:метанол составляет 1:0,1, дозировка каталитического комплекса по BF3 0,08% масс. к изобутилену. Дозировка смеси олигомеров изобутилена составляет 3% масс. к изобутилену.

Температура в первом полимеризаторе минус 15°С, во втором - плюс 5°С. Конверсия изобутилена на выходе из второго полимеризатора составляет 95%.

Отмывку, дегазацию и сушку полиизобутилена осуществляют также, как и в примере 1.

Полученный полиизобутилен характеризуется среднечисленной молекулярной массой Mn=1800, коэффициентом полидисперсности Mw/Mn=2,8 и реактивностью 77% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 14:78:8.

Пример 8

Полимеризацию изобутилена осуществляют так же, как в примере 1. В отличие от примера 1, в каскад полимеризаторов подают изобутилен-изобутановую шихту, 10 кг/ч возвратной фракции олигомеров изобутилена, полученной в условиях примера 5, и 1,361 кг/ч предварительно сформированного каталитического комплекса, содержащего 0,75 кг/ч BF3. В качестве соинициатора при формировании каталитического комплекса используют этанол, мольное соотношение BF3:этанол составляет 1:1,2, дозировка каталитического комплекса по BF3 0,30% масс. к изобутилену. Дозировка смеси олигомеров изобутилена составляет 4% масс. к изобутилену.

Температура в первом полимеризаторе минус 10°С, во втором - плюс 5°С. Конверсия изобутилена на выходе из второго полимеризатора составляет 94%.

Отмывку, дегазацию и сушку полиизобутилена осуществляют при тех же условиях, что и в примере 1.

Полученный полиизобутилен имеет следующие характеристики: среднечисленная молекулярная масса Mn=1020, коэффициент полидисперсности Mw/Mn=2,4 и реактивность 83% мол.

Массовое соотношение димер:тример:тетрамер в возвратной фракции олигомеров изобутилена равно 20:71:9.

Условия полимеризации и свойства низкомолекулярного высокореактивного полиизобутилена, полученного в примерах 1-8, приведены в таблице 1.

Таким образом, в примерах 1-8 показано, что предложенный способ позволяет получать низкомолекулярный высокореактивный полиизобутилен с регулируемыми молекулярными характеристиками, с использованием двухкомпонентного каталитического комплекса при пониженном расходе регулятора скорости, что упрощает технологию и повышает технико-экономические показатели производства. Полученный полиизобутилен может найти применение не только в качестве присадок, где требуется его функционализация по месту винилиденовых двойных связей, но и в других областях техники, благодаря широкому, регулируемому диапазону значений молекулярной массы, коэффициента полидисперсности и реактивности.

ЛИТЕРАТУРА:

1. Патент RU 2790160 С1, 16.07.2022, ООО «НПП КВАЛИТЕТ».

2. Патент US 7745554 В2, 29.06.2010, BASF AG [DE].

3. Патент DE 10361638 A1, 4.08.2005, BASF AG [DE].

4. Патент WO 2005066222 A1, 21.07.2005, BASF AG [DE].

5. Патент RU 2229480 C1, 27.05.2004, ОАО «Уралоргсинтез».

6. Патент RU 2485139 C1, 05.04.2012, ОАО «ЭКТОС-Волга».

7. К.С. Минскер, Ю.А. Сангалов. Изобутилен и его полимеры. - М.: Химия, 1986, с. 98.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2012 |

|

RU2485139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2003 |

|

RU2229480C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| Способ получения низкомолекулярного высокореакционного полиизобутилена | 2022 |

|

RU2790160C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОИЗОБУТИЛЕНА | 1998 |

|

RU2150474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2144543C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| Способ получения бутилкаучука | 2020 |

|

RU2753679C1 |

Изобретение относится к технологии получения высокореактивного низкомолекулярного полиизобутилена и может быть использовано в промышленности синтетического каучука, а получаемый продукт может найти применение в качестве основы для получения сукцинимидных присадок, загущающей присадки к топливам, смазочным маслам и консистентным смазкам, склеивающего агента при изготовлении стретч-пленок, модификатора вулканизируемых и других эластомеров, при изготовлении клеев и герметиков. Высокореактивный низкомолекулярный полиизобутилен получают путем полимеризации изобутилена в среде углеводородного растворителя в каскаде полимеризаторов в присутствии катализатора Фриделя-Крафтса и регулятора скорости, в качестве которого используют смесь димеров, тримеров и тетрамеров изобутилена при массовом соотношении (димер):(тример):(тетрамер), равном (5-35):(55-90):(5-10), в количестве 0,5-4% масс. к изобутилену или возвратную фракцию олигомеров изобутилена, состоящую из димеров, тримеров и тетрамеров изобутилена при массовом соотношении (димер):(тример):(тетрамер), равном (10-25):(66-89):(1-9), которую выделяют из продуктов полимеризации, в количестве 0,2-5% масс. к изобутилену. В качестве катализатора используют предварительно сформированный комплекс (BF3)×(ROH), содержащий соинициатор, выбранный из группы соединений под общей формулой ROH, где R - метил, этил, изопропил, н-бутил, изобутил, фенил - радикал, при мольном соотношении (BF3):(ROH), равном 1:(0,01-3). Процесс проводят в среде кипящего изобутана при температуре от минус 15 до плюс 15°С и дозировке каталитического комплекса по BF3⋅0,01-0,35% масс. к изобутилену. Способ позволяет получать низкомолекулярный высокореактивный полиизобутилен с регулируемыми в широком диапазоне значений показателями реактивности, молекулярной массы и коэффициента полидисперсности, что обеспечивает расширение области применения получаемого продукта, а также упрощение технологии и повышение технико-экономических показателей процесса. 1 табл., 8 пр.

Способ получения высокореактивного низкомолекулярного полиизобутилена путем полимеризации изобутилена в среде углеводородного растворителя в каскаде полимеризаторов в присутствии катализатора Фриделя-Крафтса и регулятора скорости с последующей отмывкой, дегазацией и сушкой полимера, заключающийся в том, что процесс полимеризации проводят путем подачи в раствор изобутилена в углеводородном растворителе регулятора скорости, в качестве которого используют смесь димеров, тримеров и тетрамеров изобутилена при массовом соотношении (димер):(тример):(тетрамер), равном (5-35):(55-90):(5-10), в количестве 0,5-4% масс. к изобутилену или возвратную фракцию олигомеров изобутилена, состоящую из димеров, тримеров и тетрамеров изобутилена при массовом соотношении (димер):(тример):(тетрамер), равном (10-25):(66-89):(1-9), выделенную из продуктов полимеризации, в количестве 0,2-5% масс. к изобутилену, и катализатора, в качестве которого используют предварительно сформированный комплекс (BF3)×(ROH), содержащий соинициатор, выбранный из группы соединений под общей формулой ROH, где R - метил, этил, изопропил, н-бутил, изобутил, фенил - радикал, при мольном соотношении (BF3):(ROH), равном 1:(0,01-3), процесс проводят в среде кипящего изобутана при температуре от минус 15 до плюс 15°С и дозировке каталитического комплекса по BF3⋅0,01-0,35% масс. к изобутилену.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2012 |

|

RU2485139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2003 |

|

RU2229480C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| DE 502004000719 D1, 20.07.2006 | |||

| DE 50303611 D1, 06.07.2006 | |||

| AU 7123700 A, 17.04.2001 | |||

| ПРОХОДНОЙ ОПОРНО-ПОВОРОТНЫЙ УЗЕЛ (3 ВАРИАНТА) | 2019 |

|

RU2718337C1 |

Авторы

Даты

2025-02-25—Публикация

2024-04-03—Подача