Изобретение относится к области технологии синтетических полимерных материалов, в частности к способу получения олигоизобутилена и может найти применение в промышленности синтетического каучука, а получаемый продукт может быть использован в качестве основы для сукцинимидных и загущающих присадок.

В известном процессе производства полиизобутиленового масла "Оппанол В3" полимеризацию изобутилена проводят в легкокипящем растворителе - изобутане, в присутствии трехфтористого бора BF3 и метилового спирта [1] (Патент ФРГ N 868293 от 11.03.39, фирма "Badische Anilin-und Soda Fabrik A.G.).

Недостатком этого процесса является использование в качестве модификатора сильнодействующего ядовитого вещества - метанола, а применение растворителя усложняет схему получения полиизобутилена и делает продукт дорогостоящим.

Наиболее близким к предлагаемому способу является способ получения олигоизобутиленов в газовой фазе в присутствии BF3 [2, прототип] (Я.М.Паушкин, Л. И. Щербаков. Роль угля и алюмосиликата при полимеризации олефинов с газообразным фтористым бором. Докл. АН СССР, т. 90, с. 795-797, 1953).

По этому способу BF3 предварительно наносится на алюмосиликат или уголь. Затем газообразный изобутилен пропускается через слой катализатора.

Недостатком этого процесса является то, что процесс олигомеризации изобутилена периодический, протекает при высоком массовом соотношении BF3/изобутилен = 4, а образующийся продукт характеризуется широким молекулярно-массовым распределением.

Задача настоящего технического решения состоит в получении олигоизобутилена с узким молекулярно-массовым распределением при малых расходах катализатора.

Сущность изобретения заключается в том, что полимеризация изобутилена осуществляется в массе в присутствии BF3 в две стадии, на первой из которых в реактор подают газообразный изобутилен, содержащий воду в количестве 0,0005-0,005 мас.% и BF3 из расчета его подачи 0,05-0,15 мас.% на мономер и проводят полимеризацию при температуре от минус 5 до плюс 20oC в течение 0,5-2 секунд до конверсии 10-60 мас.%, на второй стадии в полученную реакционную массу дополнительно вводят изобутилен в количестве 10-60 мас.% от первоначальной загрузки и проводят полимеризацию до конверсии не менее 90 мас.% при температуре минус 10 - плюс 10oC.

Снижение дозировки BF3 < 0,05 мас.% на мономер нецелесообразно из-за значительного влияния примесей, которые снижают конверсию изобутилена. Увеличение дозировки BF3 > 0,15 мас.% приведет к перерасходу дорогостоящего катализатора.

Пределы по содержанию воды в изобутилене обеспечивают высокую активность катализатора в любых выбранных интервалах.

При снижении содержания воды в изобутилене < 0,0005 мас.% ее количество не обеспечивает необходимую концентрацию кислоты Льюиса и тем самым высокую активность процесса, а при значении более 0,005 мас.% создаются условия для частичной дезактивации дорогостоящего BF3, образуется много свободной кислоты HF и наблюдается расширение молекулярно-массового распределения олигоизобутилена.

Интервалы по температуре полимеризации на первой и второй стадиях обеспечивают получение олигоизобутилена с узким фракционным составом (коэффициент полидисперсности  и требуемой молекулярной массой.

и требуемой молекулярной массой.

После проведения процесса полимеризации полученный продукт выделяют известными способами, пропускают через щелочь (NaOH, KOH), удаляют остатки изобутилена и анализируют его по молекулярной массе (криоскопический метод), по молекулярно-массовому распределению  по содержанию фракций димеров, тримеров и олигоизобутилена.

по содержанию фракций димеров, тримеров и олигоизобутилена.

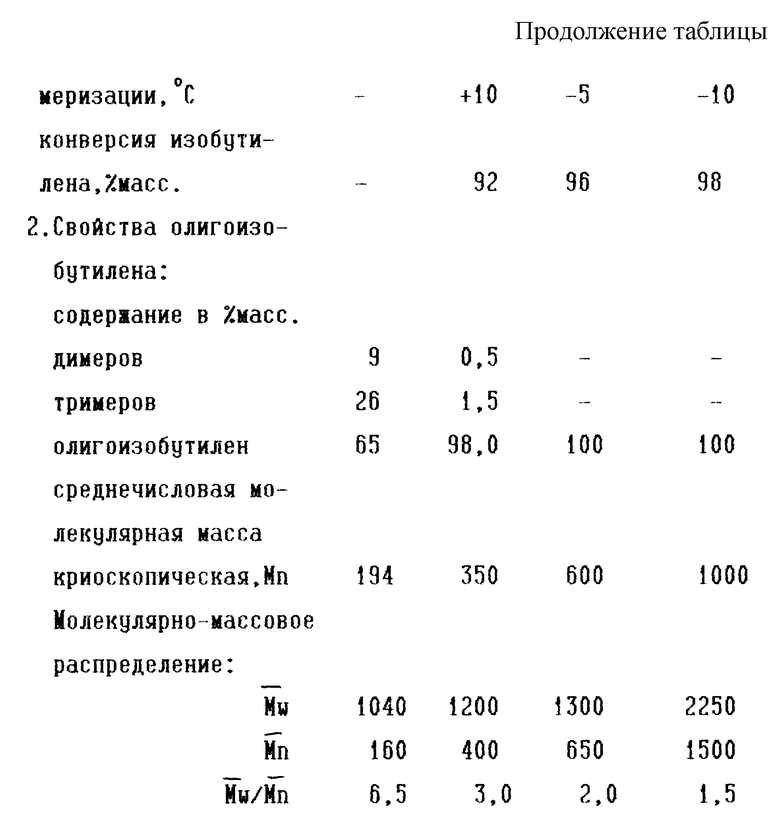

Изобретение иллюстрируется нижеприведенными примерами и таблицей.

Пример 1 (по прототипу) [2]

Полимеризацию изобутилена проводят в реакционной трубке объемом 100 мл, в которую засыпан твердый носитель - шариковый алюмосиликат. Вес носителя 176 г.

Носитель предварительно насыщался газообразным трехфтористым бором BF3 до прекращения адсорбции. В насыщенном катализаторе содержалось 15мас.% BF3 или 26,4 г.

Газообразный изобутилен из газометра пропускался через осушительную колонку в реакционную трубку со скоростью 3 л/час или 7,4 г/час. При этом дозировка BF3 на изобутилен составляла 420 мас.% Температуру в реакционной зоне регулировали в интервале +25-+35oC. Время контакта изобутилена с катализатором в реакционной трубке составляло 144 секунды.

Образовавшийся полимер охлаждался в вертикальном холодильнике и собирался в приемник. Выход полимера составлял 6,8 г/час, при этом конверсия изобутилена достигала 6,8 г/час, при этом конверсия изобутилена достигала 92 мас.%.

Полимер промывался, сушился, криоскопическим методом определялась молекулярная масса, Mn = 194.

Фракционный состав определялся на ректификационной колонке: димеры - 9%, тримеры - 26%, олигоизобутилен - 65%.

Молекулярно-массовое распределение определялось на гель-хроматографе:

средневесовая молекулярная масса  = 1040

= 1040

среднечисловая молекулярная масса  = 160

= 160

коэффициент полидисперсности  = 6,5

= 6,5

Пример 2

Полимеризацию изобутилена проводят в две стадии. Первая стадия проводится в реакторе, снабженном охлаждающей рубашкой и керамической насадкой. Реакционный объем занимает 11 л. Хладоагентом служит охлажденное до минус 10oC трансформаторное масло.

Газообразный изобутилен, содержащий воду в количестве 0,005 мас.%, подается в количестве 50 кг/час (20 м3/час) и вступает в реакцию полимеризации, контактируя с газообразным трехфтористым бором BF3, который подается в количестве 0,05 мас.% к мономеру.

Температуру в реакционной зоне поддерживают +20oC.

Время контакта на первой стадии 2 сек, конверсия изобутилена 10 мас.%.

Вторая стадия проводится в реакторе объемом 3 м3, снабженном центральной всасывающей трубой, в нижней части которой находится циркуляционный насос.

Вокруг всасывающей трубы расположены трубки меньшего диаметра.

В межтрубное пространство и рубашку реактора подается охлажденное до минус 10oC трансформаторное масло. В трубное пространство реактора подают реакционную смесь с первой стадии и дополнительно вводят 5 кг/час изобутилена из расчета 10 мас.% от первоначальной загрузки. Температуру полимеризации +10oC поддерживают подачей хладоагента.

На выходе из реактора конверсия изобутилена достигает 92 мас.%.

Полученный полимер имеет криоскопическую молекулярную массу Mn = 350, молекулярно-массовое распределение:

средневесовая молекулярная масса  = 1200

= 1200

среднечисловая молекулярная масса  = 400

= 400

коэффициент полидисперсности  = 3,0

= 3,0

Фракционный состав следующий: димеры - 0,5 мас.%, тримеры - 1,5 мас.%, олигоизобутилен - 98 мас.%.

Пример 3

Полимеризацию изобутилена проводят по примеру 2. Отличается тем, что количество изобутилена на первой стадии полимеризации увеличивают до 65 кг/час (26,1 м3/час). Содержание воды в изобутилене 0,001 мас.%. Количество BF3 увеличивают до 0,065 кг/час, что составляет 0,1 мас.% к мономеру. Температуру в реакционной зоне поддерживают 0oC. Время контакта 1,5 сек, конверсия изобутилена на первой стадии 20 мас.%.

На второй стадии вместе с реакционной смесью с первой стадии в реактор дополнительно вводят 13 кг/час изобутилена, что составляет 20 мас.% от его первоначальной загрузки. Температуру полимеризации поддерживают минус 5oC.

На выходе из реактора конверсия изобутилена достигает 96 мас.%.

Полимер характеризуется криоскопической молекулярной массой Mn = 600,  = 1300,

= 1300,  = 650,

= 650,  = 2,0, димеры, тримеры отсутствуют.

= 2,0, димеры, тримеры отсутствуют.

Пример 4

Полимеризацию изобутилена проводят по примеру 2. Отличается тем, что увеличивают количество подаваемого изобутилена до 200 кг/час (78,6 м3/час). Изобутилен содержит воду в количестве 0,005 мас.% BF3 подают в количестве 0,3 кг/час, что составляет 0,15 мас.% к мономеру. Температуру в реакционной зоне поддерживают минус 5oC. Время контакта на первой стадии 0,5 сек, конверсия изобутилена 60 мас.%.

На второй стадии в реакционную смесь с первой стадии подают дополнительно 120 кг/час изобутилена из расчета 60 мас.% от первоначальной загрузки. Температура полимеризации минус 10oC, конверсия изобутилена на выходе из реактора 98 мас.%.

Полимер имеет криоскопическую молекулярную массу Mn = 1000,  = 2250,

= 2250,  = 1500,

= 1500,  = 1,5.

= 1,5.

Олигоизобутилен не содержит димеры и тримеры.

Таким образом, предлагаемый способ получения олигоизобутилена полимеризацией изобутилена в массе в две стадии в присутствии BF3 и влаги, растворенной в изобутилене, позволяет исключить необходимость использования специального модификатора и растворителя. Выбранный интервал температур на первой стадии от минус 5 до плюс 20oC и на второй стадии от минус 10 до плюс 10oC позволяет получать олигоизобутилен узкого фракционного состава ( 3 - 1,5).

3 - 1,5).

Литература

1. Патент ФРГ N 868293 от 11.03.39 г., фирма "Badische Anilin- und Soda Fabrik A.G.".

2. Я. М. Паушкин, Л.И. Щербаков. "Роль угля и алюмосиликата при полимеризации олефина с газообразным фтористым бором". Докл. АН СССР, т. 90, с. 795-797, 1953.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2012 |

|

RU2485139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2024 |

|

RU2835437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2131889C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2139295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2003 |

|

RU2229480C1 |

Изобретение относится к способу получения олигоизобутилена и может найти применение в промышленности синтетического каучука, а получаемый продукт может быть использован в качестве основы для сукцинимидных и загущающих присадок. Предложен способ получения олигоизобутилена полимеризацией изобутилена в массе в присутствии BF3 и влаги, растворенной в изобутилене, что позволяет исключить необходимость использования специального модификатора и растворителя. Проведение процесса в две стадии и выбранный температурный режим по стадиям позволяет получать олигоизобутилен узкого фракционного состава. 1 табл.

Способ получения олигоизобутилена путем полимеризации изобутилена в массе в присутствии BF3, отличающийся тем, что процесс полимеризации проводят в две стадии, на первой из которых в реактор подают газообразный изобутилен, содержащий воду в количестве 0,0005 - 0,005 мас.%, и BF3 из расчета его подачи 0,05 - 0,15 мас.% на мономер и проводят полимеризацию при температуре (-5) - (20)oС в течение 0,5 - 2 с до конверсии 10 - 60 мас.%, на второй стадии в полученную реакционную массу дополнительно вводят изобутилен в количестве 10 - 60 мас.% от первоначальной загрузки и проводят полимеризацию до конверсии не менее 90 мас.% при температуре (-10) - (10)oС.

| ПАУШКИН Я.М | |||

| и др | |||

| Роль угля и алюмосиликаты при полимеризации олефинов с газообразным фтористым бором | |||

| Доклады АН СССР | |||

| - М.: Химия, 1953, т.90, с.795-797 | |||

| DE, 868293 B, 11.03.1939 | |||

| SU, 525707 A, 09.12.1976. |

Авторы

Даты

2000-06-10—Публикация

1998-11-10—Подача