Изобретение относится к способу получения низкомолекулярного полиизобутилена и может найти применение в промышленности синтетического каучука, а получаемый продукт может быть использован в качестве основы для сукцинимидных и загущающих присадок.

Известно, что качество низкомолекулярного полиизобутилена определяется такими показателями, как концентрация концевых винилиденовых групп (реактивность), молекулярная масса и значение коэффициента полидисперсности Mw/Мn молекулярно-массового распределения. Для получения полиизобутилена с реактивностью выше или равной 80 мол.% и коэффициентом полидисперсности Mw/Мn менее 3,0 процесс полимеризации проводят таким образом, чтобы снизить количество тепла, приходящееся на единицу реакционной массы. Перегрев реакционной массы приводит к образованию изомерных структур полимерных молекул, которые снижают показатель реактивности полимера [1] (Puskas J., Banas E.M., Nerheim A.G. - Polymer Sci, Polymer. Symp., 1976, N56). Перегрев среды способствует также образованию олигомерных продуктов (димеров, триммеров изобутилена), что приводит к увеличению коэффициента полидисперсности Mw/Мn более 3,0.

В известном способе получения низкомолекулярного высокореактивного полиизобутилена с содержанием концевых винилиденовых связей выше 80 мол.% и коэффициентом полидисперсности Mw/Мn не более 2,5 полимеризацию осуществляют в две и более ступени с дробной подачей изобутилена и катализатора [2] (Патент ФРГ № 19520078 от 12.12.96, фирма "BASF").

Недостатком этого способа является сложность управления процессом полимеризации.

Наиболее близким по технической сущности является способ получения низкомолекулярного полиизобутилена с реактивностью выше 50 мол.% при использовании регулятора скорости полимеризации, а именно винилового эфира общей формулы R-O-СН=СН2 [3] (Патент ФРГ №4231748 от 24.03.94, фирма "BASF") (Прототип).

Недостатком указанного способа является то, что при дозировке от 0,0001 до 0,015 мас.% к изобутилену виниловые эфиры ускоряют процесс полимеризации, при дозировке от 0,02 до 0,1 мас.% к изобутилену замедляют его, а при дозировке выше 0,1 мас.% проявляют сильное ингибирующее действие на полимеризацию, что приводит к перерасходу катализатора.

Кроме того, виниловые эфиры - высокореакционные соединения, которые полимеризуются при хранении.

Технической задачей настоящего изобретения является получение высокореактивного низкомолекулярного полиизобутилена при использовании доступного, удобного в эксплуатации замедлителя скорости полимеризации в широком интервале его дозировок при малых расходах катализатора.

Сущность технического решения заключается в том, что процесс полимеризации осуществляют путем подачи в изобутилен или изобутиленсодержащую углеводородную фракцию регулятора скорости, в качестве которого используют децен-1 в количестве от 1 до 80 мас.% к изобутилену, и катализатора, в качестве которого используют ВF3 и соинициатор, выбранный из группы соединений с общей формулой ROH, где R - H, метил-, этил-, изопропил-, н.бутил-, фенил- радикал, при мольном соотношении ВF3:ROH от 1:0,01 до 1:3 и дозировке ВF3 от 0,05 до 0,5 мас.% к изобутилену, процесс проводят при температуре от минус 20 до плюс 20°С.

При необходимости процесс получения высокореактивного низкомолекулярного полиизобутилена осуществляют полимеризацией изобутилена или изобутиленсодержащей углеводородной фракции в присутствии катализатора, представляющего собой предварительно сформированный каталитический комплекс (ВF3)×(RОН)×(децен-1)×(толуол), включающий катализатор Фриделя - Крафтса, на основе ВF3 и соинициатора, выбранного из группы соединений под общей формулой ROH, где R - н.бутил-, втор-бутил-, фенил-радикал, регулятор скорости - децен-1, и растворитель - толуол при мольном соотношении (ВF3):(ROH):(децен-1):(толуол)=1:(0,01-3):(0-50):(10-100), при этом в случае, когда регулятор скорости децен-1 не входит в состав указанного каталитического комплекса, его вводят в исходный изобутилен или изобутиленсодержащую углеводородную фракцию, в количестве от 1 до 80 мас.% к изобутилену, процесс проводят при температуре от минус 20 до плюс 20°С.

Применяемый в качестве регулятора скорости децен-1 в предлагаемом интервале температур в присутствии катализатора трехфтористого бора ВF3 и соинициаторов не вступает в реакцию сополимеризации с изобутиленом, а только лишь замедляет скорость полимеризации, что упрощает управление процессом полимеризации и позволяет получать полиизобутилен с молекулярной массой от 650 до 3500 с реактивностью выше или равной 80 мол.%, и узким молекулярно-массовым распределением (коэффициент полидисперсности Mw/Mn в интервале от 1,5 до 2,5).

Дозировка децена-1 менее 1 мас.% к изобутилену не снижает скорость полимеризации, получаемый полиизобутилен характеризуется реактивностью ниже 70 мол.%, коэффициентом полидисперсности Mw/Mn более 3,5. Увеличение дозировки децена-1 более 80 мас.% к изобутилену уже не приводит к увеличению реактивности более 85 мол.% и снижению показателя полидисперсности Mw/Mn менее 1,5 и поэтому экономически нецелесообразно.

Проведение полимеризации возможно при использовании изобутилена или изобутиленсодержащей углеводородной фракции как в жидком, так и в газообразном состоянии.

Проведение полимеризации при температуре ниже минус 20°С приводит к образованию полиизобутилена с молекулярной массой более 3500, при этом резко возрастает вязкость полимера, расширяется молекулярно-массовое распределение (коэффициент полидисперсности Mw/Mn=5,0) за счет образования ощутимой доли высокомолекулярных фракций. Такой полимер не удовлетворяет потребителя при синтезе сукцинимидных присадок.

Проведение полимеризации при температуре выше плюс 20°С способствует резкому росту олигомерных продуктов (димеров, тримеров изобутилена). При этом реактивность полимера снижается до 40 мол.%, а коэффициент полидисперсности увеличивается более 3,0.

Выбранный из группы (вода, метанол, этанол, изопропанол, н.бутанол, фенол) соинициатор и ВF3 подают в исходный изобутилен или изобутиленсодержащую углеводородную фракцию раздельно. В этом случае каталитический комплекс формируется "in situ" в процессе полимеризации без использования специального растворителя.

Предлагаемые интервалы мольного соотношения ВF3:ROH определяют высокую каталитическую активность получаемого "in situ" комплекса в интервале дозировок ВF3 от 0,05 до 0,5 мас.% к изобутилену.

При мольном соотношении ВF3:ROH менее 1:0,01 и более 1:3,0 теряется активность катализатора, что приводит к увеличению его расхода до 1,0 мас.% и снижению качества полимера, а именно к расширению молекулярно-массового распределения до Mw/Мn=5,0 и более.

При необходимости возможно осуществлять процесс полимеризации изобутилена в присутствии предварительно сформированного в толуоле каталитического комплекса.

В этом варианте в качестве соинициатора предлагается использовать спирты, образующие с ВF3 растворимые в толуоле комплексы, а именно н.бутанол, втор-бутанол, фенол.

Интервалы мольного соотношения ВF3:ROH выбраны из соображений, описанных выше.

Децен-1 в этом варианте можно вводить либо в исходный изобутилен (или изобутиленсодержащую углеводородную фракцию), либо в каталитический комплекс при его формировании. Снижение мольного соотношения (ВF3):(децен-1) более 1:50 приводит к резкому снижению скорости полимеризации и дезактивации катализатора.

После проведения полимеризации реакционную смесь обрабатывают небольшим количеством этанола для стопперирования полимеризации, удаляют остатки катализатора выдерживанием реакционной смеси над твердой щелочью (нейтрализация), фильтруют и отгоняют из реакционной смеси остатки изобутилена, изобутана, соинициатора, децена-1, толуола и олигомеров изобутилена. Полиизобутилен анализируют по молекулярной массе Мn (криоскопический метод), по коэффициенту полидисперсности Mw/Мn молекулярно-массового распределения (гель-хроматографический метод), по реактивности, которая определяется концентрацией концевых винилиденовых связей (ИК-спектроскопия).

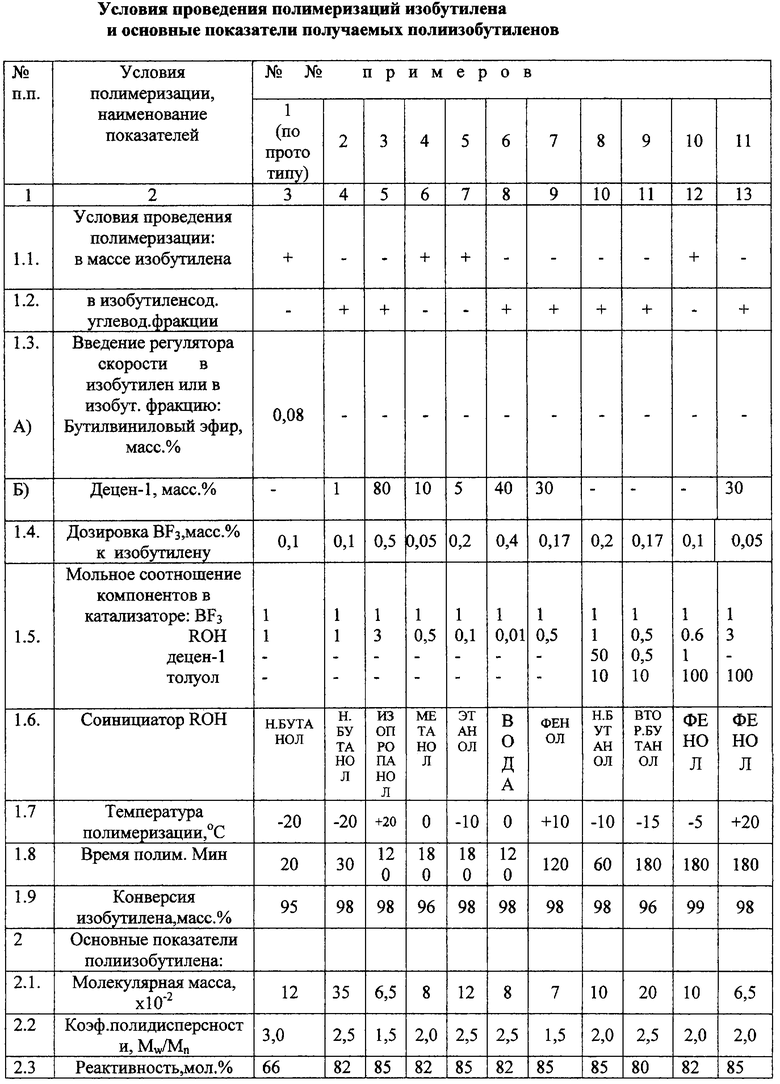

Изобретение иллюстрируется нижеприведенными примерами и таблицей.

ПРИМЕР 1 (по прототипу) [3].

Полимеризацию изобутилена проводят в металлическом реакторе, снабженном мешалкой, рубашкой для подачи хладагента, термометром для контроля за температурой внутри реакционной зоны, и обратным холодильником, предназначенным для конденсации паров легкокипящих компонентов реакционной смеси. Объем аппарата 3 л.

В охлажденный до минус 20°С аппарат загружают 150 г изобутилена в жидком состоянии. Вводят 0,12 г бутилвинилового эфира, что составляет 0,08 мас.% к изобутилену и 50 мл каталитического комплекса, сформированного из 0,15 г (0,0022 моль) ВF3 и 0,16 г (0,0022 моль) н.бутанола в 50 мл изобутана. Дозировка по ВF3 соответствует 0,1 мас.% к изобутилену. Мольное соотношение ВF3:(н.бутанол)=1:1.

Полимеризацию проводят при температуре минус 20°С в течение 20 минут. Конверсия изобутилена достигает при этом 95 мас.%.

Реакционную массу выгружают в стакан, куда вводят для стопперирования полимеризации 5 мл этанола, для нейтрализации - 10 г щелочи. Через 2-3 часа реакционную массу отфильтровывают и отгоняют в вакууме остатки изобутилена, изобутан, спирты, димеры и тримеры изобутилена.

Полученный полиизобутилен характеризуется молекулярной массой Мn=1200, реактивностью 66 мол.%, коэффициентом полидисперсности Mw/Мn=3,0.

ПРИМЕР 2.

Полимеризацию проводят в реакторе по примеру 1. В охлажденный до минус 20°С реактор загружают в жидком состоянии 375 г изобутиленсодержащей углеводородной фракции следующего состава, г: изобутилен - 150, изобутан - 220, бутилены - 5. Вводят 1,5 г депена-1, что составляет 1 мас.% к изобутилену, а затем вводят 0,16 г (0,0022 моль) н.бутанола и 0,15 г (0,0022 моль) ВF3.

Дозировка по ВF3 составляет 0,1 мас.% к изобутилену, мольное соотношение ВF3:(н.бутаиол)=1:1.

Полимеризацию проводят при температуре минус 20°С в течение 30 минут, при этом конверсия изобутилена составляет 98 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=3500, реактивностью 82 мол.%, коэффициентом полидисперсности Mw/Мn=2,5.

ПРИМЕР 3.

Полимеризацию проводят по примеру 2. Отличие состоит в том, что в жидкую изобутиленсодержащую углеводородную фракцию вводят 120 г децена-1, что составляет 80 мас.% к изобутилену, а затем вводят 2 г (0,033 моль) изопропанола и переиспаряют полученную смесь в реактор, куда одновременно вводят 0,75 г (0,011 моль) ВF3.

Дозировка по ВF3 составляет 0,5 мас.% к изобутилену, мольное соотношение ВF3:(изопропанол)=1:3.

Полимеризацию проводят при температуре плюс 20°С в течение 120 минут, при этом конверсия изобутилена составляет 98 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=650, реактивностью 85 мол.%, коэффициентом полидисперсности Mw/Мn=1,5.

ПРИМЕР 4.

Полимеризацию проводят по примеру 3, но вместо изобутиленсодержащей углеводородной фракции в реактор подают газообразную смесь из 500 г изобутилена, 0,058 г (0,0018 моль) метанола, 50 г децена-1, что составляет 10 мас.% к изобутилену. Одновременно вводят 0,25 г (0,0037 моль) ВF3.

Дозировка по ВF3 составляет 0,05 мас.% к изобутилену, мольное соотношение ВF3:(метанол)=1:0,5.

Полимеризацию проводят при температуре 0°С в течение 180 минут, при этом конверсия изобутилена составляет 96 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=800, реактивностью 82 мол.%, коэффициентом полидисперсности Mw/Мn=2,0.

ПРИМЕР 5.

Полимеризацию проводят по примеру 4. Отличие состоит в том, что в реактор подают в жидком состоянии смесь из 500 г изобутилена и 25 г децена-1, что составляет 5 мас.% к изобутилену.

Затем вводят 0,069 г (0,0015 моль) этанола и 1 г (0,015 моль) ВF3.

Дозировка по ВF3 составляет 0,2 мас.% к изобутилену, мольное соотношение ВF3:(этанол)=1:0,1.

Полимеризацию проводят при температуре минус 10°С в течение 180 минут, при этом конверсия изобутилена составляет 98 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=1200, реактивностью 85 мол.%, коэффициентом полидисперсности Mw/Мn=2,5.

ПРИМЕР 6.

Полимеризацию проводят по примеру 2. Отличие состоит в том, что в изобутиленсодержащую углеводородную фракцию, содержащую влагу в количестве 0,00162 г (0,00009 моль), подают 60 г децена-1, что составляет 40 мас.% к изобутилену. Затем вводят 0,62 г (0,009 моль) ВF3.

Дозировка по ВF3 составляет 0,4 мас.% к изобутилену, мольное соотношение ВF3:(вода)=1:0,01.

Полимеризацию проводят при 0°С в течение 120 минут, при этом конверсия изобутилена составляет 98 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=800, реактивностью 82 мол.%, коэффициентом полидисперсности Mw/Мn=2,5.

ПРИМЕР 7.

Полимеризацию проводят по примеру 2. Отличие состоит в том, что в изобутиленсодержащую углеводородную фракцию подают 45 г децена-1, что составляет 30 мас.% к изобутилену.

Затем вводят 0,17 г (0,0018 моль) фенола, 0,25 г (0,0037 моль) ВF3.

Дозировка по ВF3 составляет 0,17 мас.% к изобутилену, мольное соотношение ВF3:(фенол)=1:0,5.

Полимеризацию проводят при температуре плюс 10°С в течение 120 минут, при этом конверсия изобутилена составляет 98 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=700, реактивностью 85 мол.%, коэффициентом полидисперсности Mw/Мn=1,5.

ПРИМЕР 8.

Полимеризацию проводят по примеру 2. Отличие состоит в том, что в изобутиленсодержащую углеводородную фракцию децена-1 не подают.

В качестве катализатора во фракцию подают предварительно сформированный комплекс, содержащий 0,3 г (0,0044 моль) ВF3, 0,33 г (0,0044 моль) н.бутанола, 30 г (0,22 моль) децена-1, 4,1 г (0,044 моль) толуола, дозировка составляет по ВF3 0,2 мас.% к изобутилену, мольное соотношение ВF3:(н.бутанол):(децен-1):(толуол)=1:1:50:10.

Полимеризацию проводят при температуре минус 10°С в течение 60 минут, при этом конверсия изобутилена составляет 98 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=1000, реактивностью 85 мол.%, коэффициентом полидисперсности Mw/Мn=2,0.

ПРИМЕР 9.

Полимеризацию проводят по примеру 8. Отличие состоит в том, что в изобутиленсодержащую углеводородную фракцию в качестве катализатора подают предварительно сформированный комплекс, содержащий 0,25 г (0,0037 моль) ВF3, 0,14 г (0,0018 моль) втор.бутанола, 0,252 г (0,0018 моль) децена-1, 3,4 г (0,037 моль) толуола, дозировка по ВF3 составляет 0,17 мас.% к изобутилену, мольное соотношение ВF3:(втор.бутанол):(децен-1):(толуол)=1:0,5:0,5:10.

Полимеризацию проводят при температуре минус 15°С в течение 180 минут, при этом конверсия изобутилена составляет 96 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=2000, реактивностью 80 мол.%, коэффициентом полидисперсности Mw/Мn=2,5.

ПРИМЕР 10.

Полимеризацию проводят по примеру 4. Отличие состоит в том, что в реактор подают 500 г газообразного изобутилена и одновременно подают в качестве катализатора предварительно сформированный комплекс, содержащий 0,5 г (0,0074 моль) ВF3, 0,44 г (0,0047 моль) фенола, 1,036 г (0,0074 моль) децена-1, 68 г ( 0,74 моль) толуола. При этом дозировка по ВF3 составляет 0,17 мас.% к изобутилену, мольное соотношение ВF3:(фенол):(децен-1):(толуол)=1:0,6:1:100.

Полимеризацию проводят при температуре минус 5°С в течение 180 минут, при этом конверсия изобутилена составляет 99 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=1000, реактивностью 82 мол.%, коэффициентом полидисперсности Mw/Мn=2,0.

ПРИМЕР 11.

Полимеризацию проводят по примеру 10. Отличие состоит в том, что в реактор загружают жидкий изобутилен в количестве 150 г, а затем подают в качестве катализатора предварительно сформированный комплекс, содержащий 0,075 г (0,0011 моль) ВF3, 0,31 г (0,0033 моль) фенола, 10 г (0,11 моль) толуола. Дозировка по ВF3 составляет 0,05 мас.% к изобутилену, мольное соотношение ВF3:(фенол):(толуол)=1:3:100.

Полимеризацию проводят при температуре плюс 20°С в течение 180 минут, при этом конверсия изобутилена составляет 98 мас.%.

Реакционную массу стопперируют, нейтрализуют, фильтруют и подвергают вакуумной разгонке по примеру 1.

Полученный полиизобутилен характеризуется молекулярной массой Мn=650, реактивностью 85 мол.%, коэффициентом полидисперсности Mw/Мn=2,0.

Источники информации

1. Puskaas J., Banas E.M., Nerheim A.G. - J.Polymer Sci., Polymer. Symp., 1976, № 56.

2. Патент ФРГ № 19520078 от 12.12.96, фирма "BASF".

3. Патент ФРГ № 4231748 от 24.03.94, фирма "BASF".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2012 |

|

RU2485139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2024 |

|

RU2835437C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| Способ получения низкомолекулярного высокореакционного полиизобутилена | 2022 |

|

RU2790160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2131889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2148590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2144543C1 |

Изобретение относится к способу получения низкомолекулярного полиизобутилена и может найти применение в промышленности синтетического каучука, а получаемый продукт может быть использован в качестве основы для сукцинимидных и загущающих присадок. Получение высокореактивного низкомолекулярного полиизобутилена осуществляют путем подачи в изобутилен или изобутиленсодержащую углеводородную фракцию регулятора скорости - децен-1, в количестве от 1 до 80 мас.% к изобутилену и катализатора Фриделя-Крафтса, в качестве которого используют BF3 и соинициатор, выбранный из группы соединений под общей формулой ROH, где R - Н, метил-, этил-, изопропил-, н.бутил-, фенил-радикал, при мольном соотношении BF3:ROH от 1:0,01 до 1:3, и дозировке BF3 от 0,05 до 0,5 мас.% к изобутилену, или путем полимеризации изобутилена или изобутиленсодержащей углеводородной фракции в присутствии катализатора, представляющего собой предварительно сформированный каталитический комплекс (BF3)х(ROH)х(децен-1)х(толуол), включающий катализатор Фриделя-Крафтса, на основе BF3 и соинициатора, выбранного из группы соединений под общей формулой ROH, где R - н.бутил-, втор.бутил-, фенил-радикал, регулятор скорости - децен-1, и растворитель – толуол при мольном соотношении (BF3):(ROH):(децен-1):(толуол) = 1:(0,01-3):(0-50):(10-100), при этом в случае, когда регулятор скорости децен-1 не входит в состав указанного каталитического комплекса, его вводят в исходный изобутилен или изобутиленсодержащую углеводородную фракцию, в количестве от 1 до 80 мас.% к изобутилену. Процесс полимеризации проводят при температуре от минус 20 до плюс 20°С. Способ позволяет получать полиизобутилен с молекулярной массой от 650 до 3500, реактивностью выше 80 мол.% и коэффициентом полидисперсности Mw/Мn от 1,5 до 2,5 при пониженных расходах катализатора. 2 с.п.ф-лы, 1 табл.

| DE 4231748 A1, 24.03.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| US 5962604 A, 05.10.1999 | |||

| Способ регулирования процесса низкотемпературной полимеризации изобутилена | 1973 |

|

SU478022A1 |

Авторы

Даты

2004-05-27—Публикация

2003-07-07—Подача