Эта заявка испрашивает приоритет заявки на патент Китая № 202110522885.1, поданной в патентное бюро КНР 13 мая 2021 г., с наименованием изобретения «Равномерно модифицированный материал отрицательного электрода из монооксида кремния, способ его получения и его применение».

1. Область техники

Изобретение относится к области материаловедения, в частности, к равномерно модифицированному материалу отрицательного электрода из монооксида кремния, способу его получения и его применению.

2. Уровень техники

Удельная энергоемкость литий-ионных аккумуляторов положительно коррелирует с граммовой емкостью материалов положительного и отрицательного электродов. В настоящее время граммовая емкость высококачественного графита, используемого в материалах отрицательного электрода, достигла 360-365 мАч/г, что близко к теоретической граммовой емкости 372 мАч/г. Следовательно, необходимо разработать материалы отрицательного электрода с еще более высокой граммовой емкостью для улучшения удельной энергоемкости аккумуляторных батарей. Отрицательный электрод на основе кремния обеспечивает накопление и удаление лития за счет введения и выведения ионов лития, что приводит к высокой граммовой емкости. Однако при этом происходит резкое расширение объема. Разработка новых материалов и оптимизация аккумуляторной системы являются основными способами решения проблемы коммерциализации материалов анода на основе кремния. В области разработки новых материалов были достигнуты определенные успехи в модификации монооксида кремния. Монооксид кремния обладает плохой электропроводностью, а также имеет определенные проблемы, такие как объемное расширение и постоянный рост пленки SEI в циклическом процессе. Нанесение углеродного покрытия может защитить монооксид кремния, действуя в качестве буферного слоя для расширения частиц, а также может увеличить электропроводность частиц, способствовать переносу ионов лития и снизить сопротивление переносу заряда от электродов.

В целях дальнейшего улучшения эффективности быстрой зарядки аккумулятора важно не только улучшить поверхностную проводимость частиц монооксида кремния, но также улучшить проводимость во внутренней части частиц. Однако проводимость внутренней части частиц монооксида кремния не может быть улучшена за счет модификации поверхности, но при этом ее улучшение необходимо, чтобы удовлетворить имеющийся спрос на быструю зарядку в создаваемых в будущем приложениях.

Сущность изобретения

Варианты осуществления настоящего изобретения предлагают равномерно модифицированный материал отрицательного электрода из монооксида кремния, способ его получения и его применение. Содержащий углеродное вещество раствор вводят в пар для осаждения для получения монооксида кремния, так что его можно быстро испарить при высокой температуре; а затем смешанный пар охлаждают и осаждают, так что атомы углерода равномерно встроены в монооксид кремния на атомарном уровне. По сравнению с обычным материалом отрицательного углерода из монооксида кремния, этот материал имеет меньшее объемное расширение в процессе извлечения лития, более высокий коэффициент электропроводности для ионов лития и улучшенные цикловую эффективность и характеристику скорости.

В первом аспекте вариант осуществления настоящего изобретения предлагает равномерно модифицированный материал отрицательного электрода из монооксида кремния, содержащий: монооксид кремния и атомы углерода, где атомы углерода равномерно распределены в монооксиде кремния на атомном уровне; причем каждый из атомов углерода связан с атомом кремния с образованием аморфной связи Si-C, а на рентгенограмме (XRD) не наблюдается кристаллический пик SiC; в спектре 29Si ЯМР при анализе равномерно модифицированного материала отрицательного электрода из монооксида кремния методом твердотельного ядерного магнитного резонанса (ЯМР) наблюдается резонансный пик Si-C между -10 м.д. (ppm) и -20 м.д.;

средний диаметр D50 частиц материала отрицательного электрода из монооксида кремния составляет 1 нм - 100 мкм, а удельная площадь поверхности составляет 0,5 м2/г - 40 м2/г, при этом масса атомов углерода составляет 0,1-40% от массы монооксида кремния.

Предпочтительно, снаружи материала отрицательного электрода из монооксида кремния дополнительно обеспечен слой углеродного покрытия, при этом масса слоя углеродного покрытия составляет 0-20% от массы монооксида кремния.

Более предпочтительно, масса атомов углерода составляет 0,5-10% от массы монооксида кремния, при этом масса слоя углеродного покрытия составляет 0-10% от массы монооксида кремния.

Во втором аспекте вариант осуществления настоящего изобретения предлагает способ получения материала отрицательного электрода из монооксида кремния, описанного в первом аспекте, включающий:

равномерное смешивание порошка кремния и порошка диоксида кремния в требуемых количествах и помещение этой смеси в печь для получения пара, содержащего элементы кремний и кислород, путем нагревания при пониженном давлении, где температура нагревания составляет 1000-1800°С;

введение содержащего углеродное вещество раствора в печь для испарения содержащего углеродное вещество раствора для получения смешанного пара; охлаждение и осаждение смешанного пара на охлаждаемой водой подложке и измельчение осажденного материала с получением материала монооксида кремния с атомами углерода, равномерно распределенными на атомарном уровне, то есть материала отрицательного электрода из монооксида кремния.

Предпочтительно, содержащий углеродное вещество раствор включает одно или более из органического раствора, органического раствора с растворенным в нем веществом и углеродсодержащего раствора на водной основе.

Более предпочтительно, содержащий углеродное вещество раствор включает одно или более из бензола, этанола, диэтилового эфира, ацетона, ацетонитрила, пиридина, тетрагидрофурана, раствора тетрагидрофурана с растворенным в нем поливинилиденфторидом, раствора диметилформамида с растворенным в нем полиакрилонитрилом, раствора диметилсульфоксида с растворенным в нем полиуретаном, дисперсии графена на водной основе, дисперсии сажи на водной основе или битумной эмульсии.

Предпочтительно, способ получения также включает: нанесение углеродного покрытия на измельченный материал и получение материала отрицательного электрода из монооксида кремния после сортировки.

Более предпочтительно, нанесение углеродного покрытия включает по меньшей мере одно из газофазного, жидкофазного, твердофазного нанесения покрытия.

В третьем аспекте вариант осуществления настоящего изобретения предлагает отрицательную аккумуляторную пластину, содержащую материал отрицательного электрода из монооксида кремния, описанного в первом аспекте.

В четвертом аспекте вариант осуществления настоящего изобретения предлагает литиевый аккумулятор, содержащий отрицательную аккумуляторную пластину, описанную выше в третьем аспекте.

Согласно настоящему изобретению, содержащий углеродное вещество раствор вводят в пар для осаждения для получения монооксида кремния, так что его можно быстро испарить при высокой температуре; а затем смешанный пар охлаждают и осаждают с получением монооксида кремния, в котором атомы углерода равномерно встроены на атомарном уровне. В этом материале распределенные атомы углерода связаны с атомами кремния с образованием аморфных Si-C связей, а на рентгенограмме (XRD) не наблюдается кристаллический пик SiC; в спектре 29Si ЯМР при анализе равномерно модифицированного материала отрицательного электрода из монооксида кремния методом твердотельного ЯМР наблюдается резонансный пик Si-C между -10 м.д. и -20 м.д. Такой монооксид кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне, имеет небольшое объемное расширение в процессе извлечения лития, высокий коэффициент электропроводности для ионов лития и, таким образом, улучшенные цикловую эффективность и характеристику скорости.

Краткое описание чертежей

Технические решения вариантов осуществления настоящего изобретения будут описаны более подробно со ссылкой на прилагаемые чертежи и воплощения.

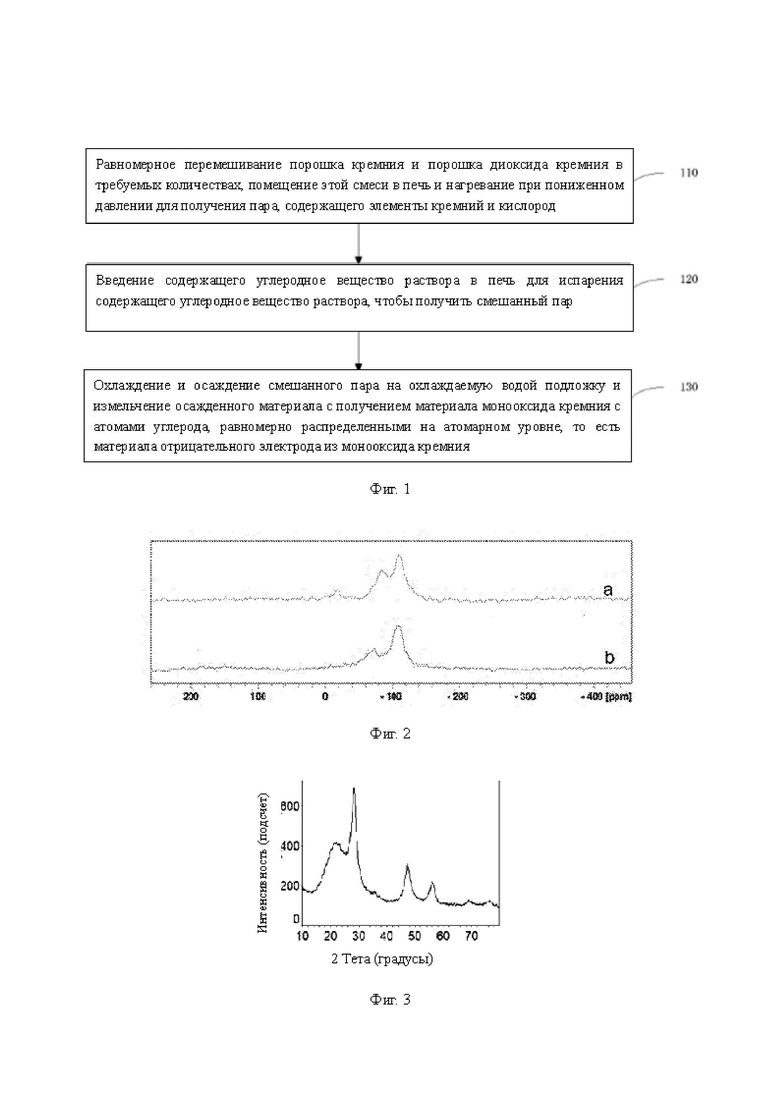

На фиг. 1 представлена диаграмма способа получения равномерно модифицированного материала отрицательного электрода из монооксида кремния согласно настоящему изобретению.

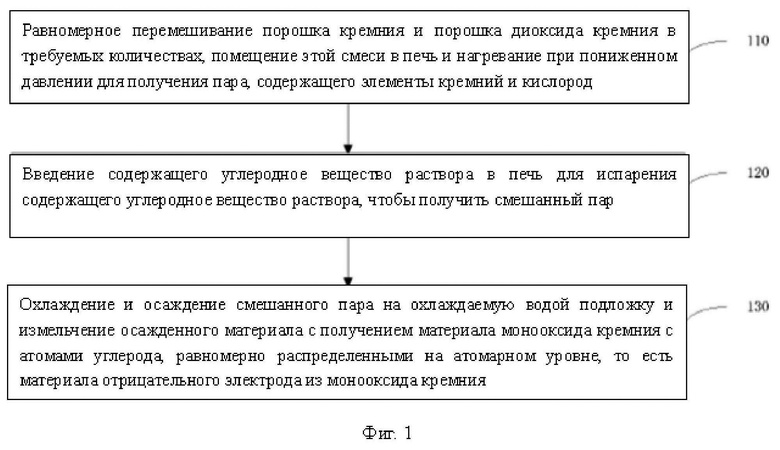

На фиг. 2 представлен спектр ЯМР 29Si равномерно модифицированного материала отрицательного электрода из монооксида кремния согласно воплощению 1 настоящего изобретения.

На фиг. 3 представлена рентгенограмма (XRD) равномерно модифицированного материала отрицательного электрода из монооксида кремния согласно воплощению 1 настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение будет подробно описано далее со ссылкой на прилагаемые чертежи и конкретные воплощения, однако следует понимать, что эти воплощения приведены только для целей более подробного описания и не должны рассматриваться для ограничения настоящего изобретения каким-либо образом, то есть не предназначены для ограничения объема охраны настоящего изобретения.

Материал отрицательного электрода из монооксида кремния по настоящему изобретению содержит монооксид кремния и атомы углерода, при этом атомы углерода равномерно распределены в монооксиде кремния на атомном уровне; каждый из атомов углерода связан с атомом кремния с образованием аморфной Si-C связи, на рентгенограмме (XRD) не наблюдается кристаллический пик SiC; в спектре 29Si ЯМР, полученном при исследовании равномерно модифицированного материала отрицательного электрода из монооксида кремния методом твердотельного ЯМР, наблюдается резонансный пик Si-C между -10 м.д. и -20 м.д.;

средний диаметр D50 частиц материала отрицательного электрода из монооксида кремния составляет 1 нм - 100 мкм, а удельная площадь поверхности составляет 0,5 м2/г - 40 м2/г, при этом масса атомов углерода составляет 0,1-40% от массы монооксида кремния. Предпочтительно, масса атомов углерода составляет 0,5-10% от массы монооксида кремния.

Снаружи материала отрицательного электрода из монооксида кремния также может быть обеспечен слой углеродного покрытия, при этом масса слоя углеродного покрытия составляет 0-20% от массы монооксида кремния и, предпочтительно, масса слоя углеродного покрытия составляет 0-10% от массы монооксида кремния.

Равномерно модифицированный материал отрицательного электрода из монооксида кремния по настоящему изобретению может быть получен с помощью следующего способа получения. Как показано на фиг. 1, способ получения включает следующие стадии.

Стадия 110: порошок кремния и порошок диоксида кремния равномерно перемешивают в требуемых количествах, эту смесь помещают в печь и получают пар, содержащий элементы кремний и кислород, путем нагревания при пониженном давлении.

Температура нагревания составляет 1000-1800°С.

Стадия 120: содержащий углеродное вещество раствор вводят в печь для испарения содержащего углеродное вещество раствора для получения смешанного пара.

В частности, содержащий углеродное вещество раствор включает одно или более из органического раствора, органического раствора с растворенным в нем веществом и углеродсодержащего раствора на водной основе, и, конкретно, содержащий углеродное вещество раствор включает, не ограничиваясь указанным, одно или более из бензола, этанола, диэтилового эфира, ацетона, ацетонитрила, пиридина, тетрагидрофурана, раствора тетрагидрофурана с растворенным в нем поливинилиденфторидом, раствора диметилформамида с растворенным в нем полиакрилонитрилом, раствора диметилсульфоксида с растворенным в нем полиуретаном, дисперсии графена на водной основе, дисперсии сажи на водной основе или битумной эмульсии.

Стадия 130: смешанный пар охлаждают и осаждают на охлаждаемую водой подложку, осажденный материал измельчают с получением материала монооксида кремния с атомами углерода, равномерно распределенными на атомарном уровне, то есть материал отрицательного электрода из монооксида кремния.

Кроме того, для получения материала отрицательного электрода из монооксида кремния, имеющего снаружи слой углеродного покрытия, нанесение углеродного покрытия можно осуществлять на измельченный материал, и затем материал отрицательного электрода из монооксида кремния получают после сортировки. В частности, нанесение углеродного покрытия включает по меньшего мере одно из газофазного, жидкофазного, твердофазного нанесения покрытия. Вышеупомянутые три метода являются обычно используемыми способами при получении материалов для аккумуляторов и не будут здесь поясняться здесь подробно.

Согласно настоящему изобретению содержащий углеродное вещество раствор вводят в пар для осаждения для получения монооксида кремния, так что его можно быстро испарить при высокой температуре; а затем смешанный пар охлаждают и осаждают с получением монооксида кремния, в котором атомы углерода равномерно встроены на атомарном уровне. В этом материале распределенные атомы углерода связаны с атомами кремния с образованием аморфных связей Si-C, и на рентгенограмме (XRD) не наблюдается кристаллический пик SiC; при этом в спектре 29Si ЯМР при анализе равномерно модифицированного материала отрицательного электрода из монооксида кремния методом твердотельного ЯМР наблюдается резонансный пик Si-C между -10 м.д. и -20 м.д. Такой монооксид кремния с равномерно встроенными в нем на атомарном уровне атомами углерода имеет небольшое объемное расширение в процессе извлечения лития, высокий коэффициент электропроводности для ионов лития и улучшенные цикловую эффективность и характеристику скорости.

Материал отрицательного электрода из монооксида кремния, предложенный в настоящем изобретении, может быть использован для получения отрицательных пластин, используемых в литиевых аккумуляторах.

Чтобы лучше понять техническое решение, предложенное в настоящем изобретении, ниже в нескольких конкретных примерах описан конкретный способ получения материала отрицательного электрода из монооксида кремния способом, предложенным в указанном выше воплощении настоящего изобретения, а также способ и особенности применения этого материала в литиевом перезаряжаемом аккумуляторе.

Пример осуществления 1

1 кг порошка кремния и 1 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1400°C, так что материалы испаряются; в то же время, медленно вводят раствор бензола, так что бензол быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; и полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 0,9%. Затем осуществляют нанесение углеродного покрытия на измельченный материал. 1 кг материала помещают во вращающуюся печь, поднимают температуру до 1000°С в защитной среде аргона и затем аргон и смесь газов пропилена и метана того же объема, что и аргон, вводят для газофазного нанесения покрытия, при этом объемное отношение пропилена к метану составляет 2:3; температуру поддерживают в течение 1 часа, источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне. С помощью анализатора углерод-сера определяют, что общее содержание углерода составляет 5%.

Монооксид кремния исследуют методом твердотельного ЯМР на ядрах 29Si с получением спектра 29Si ЯМР, показанного как кривая на фиг. 1, из которого можно видеть, что резонансный пик SiO2 находится около -110 м.д., резонансный пик Si находится около -80 м.д., а резонансный пик Si-C находится между -10 м.д. и -20 м.д., что указывает на распределение углерода в монооксиде кремния на атомном уровне.

Монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, исследуют методом рентгеновской дифракции с получение рентгенограммы (XRD). Результаты показаны на фиг. 2, где можно видеть, что на кривой отсутствует кристаллический пик SiC, что указывает на то, что Si-C является аморфной.

Материал монооксида кремния используют в качестве материала отрицательного электрода. Материал отрицательного электрода, проводящую сажу (SP) в качестве проводящей добавки и поливинилиденфторид (PVDF) в качестве адгезива взвешивают в соотношении 95%: 2%:3% и готовят суспензию в мешалке ударного типа при комнатной температуре. Приготовленную суспензию равномерно наносят на медную фольгу. После сушки в сушильном шкафу при 50°С в течение 2 часов материал разрезают на электродные пластины 8×8 мм и сушат их в вакууме в сушильном шкафу при 100°С в течение 10 часов. Высушенные электродные пластины сразу переносят в стерильный перчаточный бокс для сборки аккумулятора.

Моделируемую сборку аккумулятора проводят в стерильном перчаточном боксе в высокочистой атмосфере аргона, при этом металлический литий используют в качестве противоэлектрода, а раствор 1 моль LiPF6 в этиленкарбонате/диметилкарбонате (ЭК/ДМК об./об.=1:1) - в качестве электролита. Испытания в режиме зарядки/разрядки постоянным током проводят с помощью тестера зарядки/разрядки. Критическое напряжение разрядки составляет 0,005 В, а критическое напряжение зарядки составляет 1,5 В. Испытание для первого цикла в режиме зарядки/разрядки проводят при плотности тока C/10, и испытание для второго цикла в режиме зарядки/разрядки - при плотности тока C/10. Результаты испытаний начальной эффективности, реверсивной емкости при кратности 5С и цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 2

8 кг порошка кремния и 9 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1200°C, так что материалы испаряются; в то же время медленно вводят раствор этанола, так что этанол быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 1,2%. Затем наносят углеродное покрытие на измельченный материал. 2 кг материала помещают во вращающуюся печь, поднимают температуру до 900°С в защитной среде аргона и затем смешанный газ аргона и пропилена вводят в объемном отношении 1:1 для газофазного нанесения покрытия; температуру поддерживают в течение 3 часов, источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне. С помощью анализатора углерод-сера определяют, что общее содержание углерода составляет 4,5%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления №3

5 кг порошка кремния и 6 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1500°C, так что материалы испаряются; в то же время медленно вводят раствор диэтилового эфира, так что диэтиловый эфир быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 1,7%. Затем наносят углеродное покрытие на измельченный материал. Измельченный материал смешивают с нефтяным пеком в массовом соотношении 20:1 и помещают в высокотемпературную печь для обработки нагреванием при 900°С в течение 2 часов в защитной среде азота, и после охлаждения и сортировки получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором содержание углерода составляет 5,3%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 4

6 кг порошка кремния и 4 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1300°C, так что материалы испаряются; в то же время медленно вводят раствор ацетона, так что ацетон быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 1,5%. Затем наносят углеродное покрытие на измельченный материал. 2 кг материала помещают во вращающуюся печь, поднимают температуру до 1100°С в защитной атмосфере аргона, и затем вводят аргон и ацетилен в объемном отношении 1:2 для газофазного нанесения покрытия; температуру поддерживают в течение 1 часа, источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором содержание углерода составляет 5%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 5

6 кг порошка кремния и 4 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1600°C, так что материалы испаряются; в то же время медленно вводят раствор ацетонитрила, так что ацетонитрил быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 1,7%. Затем наносят углеродное покрытие на измельченный материал. 2 кг материала помещают во вращающуюся печь, поднимают температуру до 1100°С в защитной среде аргона и затем вводят аргон и метан в объемном отношении 1:1 для газофазного нанесения покрытия; температуру поддерживают в течение 2 часов, источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором общее содержание углерода составляет 5,4%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 6

5 кг порошка кремния и 4 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1500°C, так что материалы испаряются; в то же время медленно вводят раствор пиридина, так что пиридин быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 3%.

Материал монооксида кремния используют в качестве материала отрицательного электрода. Материал отрицательного электрода, проводящую сажу (SP) в качестве проводящей добавки и поливинилиденфторид (PVDF) в качестве адгезива взвешивают в соотношении 95%: 2%:3% и готовят суспензию в мешалке ударного типа при комнатной температуре. Приготовленную суспензию равномерно наносят на медную фольгу. После сушки в сушильном шкафу при 50°С в течение 2 часов материал разрезают на электродные пластины 8×8 мм и сушат их в вакууме в сушильном шкафу при 100°С в течение 10 часов. Высушенные электродные пластины сразу переносят в стерильный перчаточный бокс для сборки аккумулятора.

Моделируемую сборку аккумулятора проводят в стерильном перчаточном боксе в высокочистой атмосфере аргона, при этом вышеупомянутый электрод служит в качестве отрицательного электрода, материал тройного положительного электрода NCM811 - в качестве противоэлектрода, Li7La3Zr2O12 (LLZO) гранатового типа - в качестве твердого электролита. Сборку полностью твердотельной кнопочной батарейки проводят в стерильном перчаточном боксе и заряжают для оценки ее электрохимических характеристик. Испытания в режиме зарядки/разрядки постоянным током проводят с использованием тестера зарядки/разрядки. Критическое напряжение разрядки составляет 0,005 В, а критическое напряжение зарядки составляет 1,5 В. Испытание для первого цикла в режиме зарядки/разрядки проводят при плотности тока C/10, и испытание для второго цикла в режиме зарядки/разрядки - при плотности тока C/10. Результаты испытаний начальной эффективности, реверсивной емкости при кратности 5С и цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 7

3 кг порошка кремния и 4 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1400°C, так что материалы испаряются; в то же время медленно вводят раствор тетрагидрофурана, так что тетрагидрофуран быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 3%. Затем наносят углеродное покрытие на измельченный материал. 2 кг материала помещают во вращающуюся печь, поднимают температуру до 1100°С в защитной среде аргона и затем аргон и смесь газов пропилена и метана того же объема, что и аргон, вводят для газофазного нанесения покрытия, при этом объемное отношение пропилена к метану составляет 2:3; температуру поддерживают в течение 1,5 часов, источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором общее содержание углерода составляет 6%.

Материал монооксида кремния используют в качестве материала отрицательного электрода. Материал отрицательного электрода, проводящую сажу (SP) в качестве проводящей добавки и поливинилиденфторид (PVDF) в качестве адгезива взвешивают в соотношении 95%: 2%:3% и готовят суспензию в мешалке ударного типа при комнатной температуре. Приготовленную суспензию равномерно наносят на медную фольгу. После сушки в сушильном шкафу при 50°С в течение 2 часов материал разрезают на электродные пластины 8×8 мм и сушат их в вакууме в сушильном шкафу при 100°С в течение 10 часов. Высушенные электродные пластины сразу переносят в стерильный перчаточный бокс для сборки аккумулятора.

Моделируемую сборку аккумулятора проводят в стерильном перчаточном боксе в высокочистой атмосфере аргона, при этом вышеупомянутый электрод используют в качестве отрицательного электрода, материал тройного положительного электрода NCM811 - в качестве противоэлектрода, гелевую полимерную электролитную мембрану на основе полиолефина - в качестве полутвердого электролита. Сборку полутвердотельной кнопочной батарейки проводят в стерильном перчаточном боксе и заряжают для оценки ее электрохимических характеристик. Испытания в режиме зарядки/разрядки постоянным током проводят с помощью тестера зарядки/разрядки. Критическое напряжение разрядки составляет 0,005 В, а критическое напряжение зарядки составляет 1,5 В. Испытание для первого цикла в режиме зарядки/разрядки проводят при плотности тока C/10, и испытание для второго цикла в режиме зарядки/разрядки - при плотности тока C/10. Результаты испытаний начальной эффективности, реверсивной емкости при кратности 5С и цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 8

4 кг порошка кремния и 5 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1200°C, так что материалы испаряются; раствор тетрагидрофурана с растворенным в нем поливинилиденфторидом медленно вводят в вакуумную реакционную печь при перемешивании, так что раствор быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 2,6%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 9

6 кг порошка кремния и 5 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1700°C, так что материалы испаряются; раствор диметилформамида с растворенным в нем полиакрилонитрилом медленно вводят в вакуумную реакционную печь при перемешивании, так что раствор быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 3%. Затем наносят углеродное покрытие на измельченный материал. Измельченный материал смешивают с нефтяным пеком в массовом отношении 20:1 и помещают в высокотемпературную печь для проведения термообработки при 900°С в течение 2 часов в атмосфере азота и после охлаждения и сортировки получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором содержание углерода составляет 5%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 10

6 кг порошка кремния и 5 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1400°C, так что материалы испаряются; раствор диметилсульфоксида с растворенным в нем полиуретаном медленно вводят в вакуумную реакционную печь при перемешивании, так что раствор быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 2,9%. Затем наносят углеродное покрытие на измельченный материал. Измельченный материал смешивают с нефтяным пеком в массовом отношении 20:1 и помещают в высокотемпературную печь для термообработки при 900°С в течение 2 часов в защитной атмосфере азота и после охлаждения и сортировки получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором содержание углерода составляет 4,7%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 11

6 кг порошка кремния и 6 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1600°C, так что материалы испаряются; дисперсию сажи на водной основе медленно вводят в вакуумную реакционную печь, так что раствор быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 2%. Затем наносят углеродное покрытие на измельченный материал. Измельченный материал и фенольную смолу растворяют в спиртовом растворителе в соотношении 20:1 и эту смесь перемешивают в течение 6 часов до образования однородной суспензии. Затем суспензию сразу сушат и помещают в высокотемпературную печь для спекания при 900°C в течение 2 ч в защитной атмосфере азота и после охлаждения проводят сортировку и просеивание для получения монооксида кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором общее содержание углерода составляет 4,8%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 12

3 кг порошка кремния и 3 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1500°C; битумную эмульсию медленно вводят в вакуумную реакционную печь, так что раствор быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 4%. Затем наносят углеродное покрытие на измельченный материал. Измельченный материал и фенольную смолу растворяют в спиртовом растворителе в соотношении 20:1 и эту смесь перемешивают в течение 6 часов до образования однородной суспензии. Затем суспензию сразу сушат и помещают в высокотемпературную печь для спекания при 900°C в течение 2 ч в защитной атмосфере азота и после охлаждения проводят сортировку и просеивание для получения материала из монооксида кремния с нанесенным углеродным покрытием, в котором атомы углерода равномерно распределены на атомарном уровне, а общее содержание углерода составляет 6,8%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 13

6 кг порошка кремния и 6 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1350°C, так что материалы испаряются; в то же время в вакуумную реакционную печь вводят битумную эмульсию и раствор тетрагидрофурана с растворенным в нем поливинилиденфторидом, так что раствор быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 2,7%. Затем наносят углеродное покрытие на измельченный материал. 2 кг материала помещают во вращающуюся печь, поднимают температуру до 1100°С в защитной среде аргона и затем аргон и смесь газов пропилена и метана того же объема, что и аргон, вводят для газофазного нанесения покрытия, при этом объемное отношение пропилена к метану составляет 2:3;

температуру поддерживают в течение 2 часов; источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором общее содержание углерода составляет 5%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Пример осуществления 14

7 кг порошка кремния и 7 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1450°C, так что материалы испаряются; в то же время в вакуумную реакционную печь вводят битумную эмульсию, ацетон и раствор тетрагидрофурана с растворенным в нем поливинилиденфторидом, так что раствор быстро испаряется и полностью смешивается с паром смеси кремний/диоксид кремния, и затем смешанный пар охлаждают и осаждают на охлаждаемую водой подложку; полученный материал измельчают с получением монооксида кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне. С помощью анализатора углерод-сера определяют, что содержание углерода составляет 3%. Затем наносят углеродное покрытие на измельченный материал. 2 кг материала помещают во вращающуюся печь, поднимают температуру до 1100°С в защитной среде аргона и затем аргон и смесь газов пропилена и метана того же объема, что и аргон, вводят для газофазного нанесения покрытия, при этом объемное отношение пропилена к метану составляет 1:3; температуру поддерживают в течение 2 часов; источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором общее содержание углерода составляет 5%.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Сравнительный пример 1

1 кг порошка кремния и 1 кг порошка диоксида кремния помещают в вакуумную реакционную печь, вакуумируют до давления ниже 13,33 Па (0,1 торр) и затем поднимают температуру до 1400°C, так что материалы испаряются; после этого пар охлаждают и осаждают на охлаждаемую водой подложку, а полученный материал измельчают. Затем наносят углеродное покрытие на измельченный материал. 1 кг материала помещают во вращающуюся печь, поднимают температуру до 1000°С в защитной среде аргона и затем аргон и смесь газов пропилена и метана того же объема, что и аргон, вводят для газофазного нанесения покрытия, при этом объемное отношение пропилена к метану составляет 2:3; температуру поддерживают в течение 1 часа, источник органического газа перекрывают и после охлаждения получают монооксид кремния с атомами углерода, равномерно распределенными на атомарном уровне, в котором общее содержание углерода составляет 4%.

Монооксид кремния исследовали методом твердотельного ЯМР на ядрах 29Si с получением спектра 29Si ЯМР, как показано, из которого можно видеть, что резонансный пик SiO2 находится около -110 м.д., а резонансный пик Si находится около -80 м.д.; а резонансный пик Si-C отсутствует.

Способ получения отрицательной пластины аккумулятора, сборка аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 5С и испытания цикловой эффективности при кратности 5С приведены в таблице 1.

Результаты испытаний начальной эффективности, реверсивной емкости при кратности 5С и цикловой эффективности при кратности 5С для материалов отрицательного электрода по примерам 1-14 и сравнительному примеру 1 следующие:

осуществления 11

осуществления 12

осуществления 13

осуществления 14

Как видно из данных таблицы, при тех же условиях испытаний в воплощениях 1-14 содержащий углеродное вещество раствор вводят в пар для осаждения для получения монооксида кремния, так что его можно быстро испарить при высокой температуре, а затем смешанный пар охлаждают и осаждают с получением монооксида кремния, в котором атомы углерода равномерно встроены на атомарном уровне. Равномерно распределенные атомы углерода могут быть связаны с атомами кремния с образованием аморфных связей Si-C. Такой монооксид кремния с атомами углерода, равномерно встроенными в нем на атомарном уровне, имеет небольшое объемное расширение в процессе извлечения лития, высокий коэффициент электропроводности для ионов лития и улучшенные цикловую эффективность и характеристику скорости.

Вышеуказанные конкретные воплощения подробно объясняют назначение, технические решения и полезные эффекты настоящего изобретения. Следует понимать, что приведенные выше воплощения являются лишь конкретными примерами осуществления настоящего изобретения и не предназначены для ограничения объема охраны настоящего изобретения. Любые модификации, эквивалентные замены, улучшения и т. д., выполненные в рамках сущности и принципов настоящего изобретения, должны быть включены в объем охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАВНОМЕРНО МОДИФИЦИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2835612C2 |

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2008 |

|

RU2367600C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| ЛИТИЕВЫЕ АККУМУЛЯТОРЫ | 2022 |

|

RU2810612C1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО МАТЕРИАЛА И АККУМУЛЯТОР | 2013 |

|

RU2643194C2 |

| ПОЛИТЕТРАФТОРЭТИЛЕНОВЫЙ ПОРОШОК, ЭЛЕКТРОДНОЕ СВЯЗУЮЩЕЕ, ЭЛЕКТРОДНАЯ СМЕСЬ, ЭЛЕКТРОД И ВТОРИЧНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2022 |

|

RU2839118C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2770102C1 |

| ПОЛИТЕТРАФТОРЭТИЛЕНОВЫЙ ПОРОШОК, ЭЛЕКТРОДНОЕ СВЯЗУЮЩЕЕ, ЭЛЕКТРОДНАЯ СМЕСЬ, ЭЛЕКТРОД И ВТОРИЧНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2022 |

|

RU2836820C2 |

| ПОЛИТЕТРАФТОРЭТИЛЕНОВЫЙ ПОРОШОК, СВЯЗУЮЩЕЕ ДЛЯ ЭЛЕКТРОДА, ЭЛЕКТРОДНАЯ СМЕСЬ, ЭЛЕКТРОД И ВТОРИЧНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2022 |

|

RU2836819C2 |

Группа изобретений относится к равномерно модифицированному материалу отрицательного электрода из монооксида кремния, и способу его получения, и его применению. Материал отрицательного электрода из монооксида кремния содержит монооксид кремния и атомы углерода, где атомы углерода равномерно распределены в монооксиде кремния на атомном уровне; причем каждый из атомов углерода связан с атомом кремния с образованием аморфной связи Si-C, при этом на рентгенограмме (XRD) не наблюдается кристаллический пик SiC; в спектре 29Si ЯМР, полученном при исследовании равномерно модифицированного материала отрицательного электрода из монооксида кремния методом твердотельного ядерного магнитного резонанса (ЯМР), наблюдается резонансный пик Si-C между -10 м.д. и -20 м.д.; средний диаметр D50 частиц материала отрицательного электрода из монооксида кремния составляет 1 нм - 100 мкм, а удельная площадь поверхности составляет 0,5 м2/г - 40 м2/г, масса атомов углерода составляет 0,1-40% от массы монооксида кремния. Технический результат заключается в том, что при использовании газофазного способа атомы углерода равномерно встроены внутри монооксида углерода на атомарном уровне, при этом материал имеет небольшое объемное расширение в процессе извлечения лития, высокий коэффициент электропроводности для ионов лития и улучшенные цикловую эффективность и характеристику скорости. 4 н. и 6 з.п. ф-лы, 3 ил., 1 табл., 15 пр.

1. Равномерно модифицированный материал отрицательного электрода из монооксида кремния, содержащий монооксид кремния и атомы углерода, где атомы углерода равномерно распределены в монооксиде кремния на атомном уровне; причем каждый из атомов углерода связан с атомом кремния с образованием аморфной связи Si-C, при этом на рентгенограмме (XRD) не наблюдается кристаллический пик SiC; в спектре 29Si ЯМР, полученном при исследовании равномерно модифицированного материала отрицательного электрода из монооксида кремния методом твердотельного ядерного магнитного резонанса (ЯМР), наблюдается резонансный пик Si-C между -10 м.д. и -20 м.д.;

средний диаметр D50 частиц материала отрицательного электрода из монооксида кремния составляет 1 нм - 100 мкм, а удельная площадь поверхности составляет 0,5 м2/г - 40 м2/г, масса атомов углерода составляет 0,1-40% от массы монооксида кремния.

2. Материал отрицательного электрода из монооксида кремния по п. 1, который дополнительно снабжен снаружи слоем углеродного покрытия, при этом масса слоя углеродного покрытия составляет 0-20% от массы монооксида кремния.

3. Материал отрицательного электрода из монооксида кремния по п. 2, в котором масса атомов углерода составляет 0,5-10% массы монооксида кремния, а масса слоя углеродного покрытия составляет 0-10% от массы монооксида кремния.

4. Способ получения равномерно модифицированного материала отрицательного электрода из монооксида кремния по любому из пп. 1-3, включающий:

равномерное перемешивание порошка кремния и порошка диоксида кремния в требуемых количествах и помещение этой смеси в печь для получения пара, содержащего элементы кремний и кислород, путем нагревания при пониженном давлении, причем температура нагревания составляет 1000-1800 °С;

введение содержащего углеродное вещество раствора в печь для испарения содержащего углеродное вещество раствора при указанной температуре с получением смешанного пара и охлаждение и осаждение смешанного пара на охлаждаемую водой подложку, измельчение осажденного материала с получением материала монооксида кремния с атомами углерода, равномерно распределенными на атомарном уровне, то есть материала отрицательного электрода из монооксида кремния.

5. Способ получения по п. 4, в котором содержащий углеродное вещество раствор включает одно или более из органического раствора, органического раствора с растворенным в нем веществом и углеродсодержащего раствора на водной основе.

6. Способ получения по п. 5, в котором содержащий углеродное вещество раствор включает одно или более из бензола, этанола, диэтилового эфира, ацетона, ацетонитрила, пиридина, тетрагидрофурана, раствора тетрагидрофурана с растворенным в нем поливинилиденфторидом, раствора диметилформамида с растворенным в нем полиакрилонитрилом, раствора диметилсульфоксида с растворенным в нем полиуретаном, дисперсии графена на водной основе, дисперсии сажи на водной основе или битумной эмульсии.

7. Способ получения по п. 4, дополнительно включающий нанесение углеродного покрытия на измельченный материал и получение материала отрицательного электрода из монооксида кремния после сортировки.

8. Способ получения по п. 7, в котором нанесение углеродного покрытия включает по меньшей мере одно из газофазного, жидкофазного или твердофазного нанесения покрытия.

9. Отрицательная аккумуляторная пластина, содержащая материал отрицательного электрода из монооксида кремния по любому из пп. 1-3.

10. Литиевый аккумулятор, содержащий отрицательную аккумуляторную пластину по п. 9.

| WO 2013054476 A1, 18.04.2013 | |||

| CN 107293719 A, 24.10.2017 | |||

| CN 112086630 A, 15.12.2020 | |||

| ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2016 |

|

RU2633529C1 |

| 0 |

|

SU135187A1 | |

Авторы

Даты

2024-10-03—Публикация

2021-08-10—Подача