Изобретение относится к области синтеза многокомпонентных покрытий из плазмы вакуумно-дугового разряда и может быть использовано для получения поверхностных слоев с повышенными эксплуатационными и физико-механическими свойствами.

Известен способ получения износостойкого покрытия для режущего инструмента, включающий вакуумное ионно-плазменное нанесение износостойкого покрытия на основе сложного нитрида титана-хрома-циркония, при нанесении покрытия в качестве дополнительных компонентов используют алюминий и ниобий в количестве 1-5 ат.% и содержание циркония более 5 ат.%, а нанесение покрытия осуществляют с помощью расположенных горизонтально в одной плоскости трех дуговых испарителей, подключенных к сепаратору капельной фазы, следующих составов титан-алюминиевый катод из сплава ВТ-5, комбинированный цирконий-ниобиевый катод и хромовый катод (Патент РФ №2423547, опубл. 10.07.2011 г.).

Недостатком данного способа является сложность и длительность получения покрытия, необходимость применения модернизированных установок, снабженных системами сепарирования и специализированных конструктивных элементов вакуумной камеры.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа изобретение «Фреза дисковая для обработки узких пазов и режущая пластина для нее с износостойким покрытием», при этом режущая пластина с износостойким покрытием, которое содержит по меньшей мере один слой, который содержит фазу по меньшей мере с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, В, Al, Si, С, N, О, при этом толщина износостойкого покрытия на передних и задних поверхностях выбрана из диапазона 1,5-4,5 мкм. (Патент РФ №2707373, опубл. 26.11.2019).

Недостатком известного способа, реализованного устройством, фреза, в том числе технической проблемой является сложность реализации способа, который реализуется на специальной изготовленной фрезе дисковой для обработки узких пазов и режущая пластина для нее с износостойким покрытием, способ реализуется конкретно, для инструмента, применяемого для обработки узких пазов дисковыми фрезами.

Технической задачей предлагаемого изобретения является повышение эксплуатационных и физико-механических характеристик режущего инструмента.

В основу заявленного изобретения был положен технический результат -расширение эксплуатационных возможностей повышения износостойкости, трещиностойкости и микротведости синтезированных покрытий вследствие формирования износостойкого поверхностного слоя на поверхности режущего инструмента в условиях сепарирования плазменного потока магнитно-дуговой фильтрацией с одновременным использованием несамостоятельного сильноточного диффузионного разряда для плазменного ассистирования генерации плазмы, синтезированного из мультикомпонентного катода, полученного методом электроискрового спекания из технически чистых порошков.

Технический результат достигается тем, в способе получения износостойкого покрытия для режущего инструмента, осуществляется вакуумно-плазменный синтез покрытия из нитрида или карбонитрида титана, алюминия, при этом синтез износостойкого покрытия осуществляется при одновременном проведении процесса плазменного ассистирования несамостоятельным сильноточным диффузионным разрядом, генерируемым плазменным источником и системой магнитно-дуговой фильтрации из плазмы вакуумно-дугового разряда, горящего в парах материала многокомпонентного высокоэнтропийного катода, полученного методом электроискрового спекания из технически чистых порошков.

Использование подобного способа синтеза многокомпонентных износостойких покрытий на режущем инструменте позволяет добиться стабильности генерации плазмы и в целом процесса формирования вакуумно-дугового износостойкого покрытия из спеченных катодов и значительно уменьшить образование капельной фазы в синтезированном поверхностном слое, что ведет к повышению эксплуатационных и физико-механических характеристик режущего инструмента. Для получения многослойного многокомпонентного покрытия из спеченного катода используется модернизированная установка ННВ 6.6-И1, снабженная генератором газоразрядной плазмы «ПИНК» и системой магнитно-дуговой фильтрации. Многокомпонентные композиционные износостойкие покрытия синтезируют на изделия ионно-плазменным методом в среде реактивных газов. При этом используют расходуемый материал мультикомпонентного катода, полученного методом электроискрового спекания из технически чистых порошков. Плазмогенератор с низким давлением зажигания разряда, содержит цилиндрический полый катод с размещенным внутри него термоэмиссионным катодом. Устройство плазмогенератор применяется для проведения ионной очистки поверхности, активации и ассистирования при осуществлении осаждения покрытий. Разряд, генерируемый плазменным источником, создает плазму с минимальными примесями вещества, полученного методом электроискрового спекания катода, что важно при использовании его для очистки, предварительного нагрева и активации обрабатываемой поверхности.

Напуск реакционного газа осуществляется через плазмогенератор, что способствует получению плазмы с высокой степенью ионизации и температурой электронов при низком давлении. Синтезируемая плазма плазменным источником, взаимодействуя с дуговой плазмой, генерирует повышенную концентрацию атомов и ионов. Изменение концентрации осуществляется направленным образом за счет варьирования в широких пределах тока несамостоятельного разряда. Это позволяет контролировать процесс роста покрытия, улучшить качество и стехиометрию.

Использование при реализации способа получения многокомпонентных покрытий системы магнитно-дуговой фильтрации (МДФ) позволяет направленным образом воздействовать на физико-химические процессы при формировании покрытий вследствие увеличения скорости ионизации металлов и химически активных газов. Модуль с магнитным фильтром представляет собой стальную полую трубу, диаметром 300 мм, которая представляет собой четверть сегмента тора. Модель монтируется на корпус вакуумной камеры установки (вместо электродугового испарителя). Индукционная катушка размещается внутри модуля для создания магнитного поля, предназначенного для контроля и регулирования траектории плазмы ионов. Воздействия на плазменный поток магнитное поле способствует появлению электрического поля, позволяя осуществлять регулирование плазменной траектории во внутреннем объеме системы. Заряженные частицы управляются магнитным полем, в отличие от капельной фазы (незаряженные частицы) которые не подвергаются воздействию магнитных и электрических полей. Капельная фаза не достигает обрабатываемой поверхности, остается на внутренней части модуля, а заряженные ионы фокусируются на подложке. Использование МДФ системы позволяет снизить температуру начала кристаллизации покрытий, снижает долю капельной фазы в синтезированном покрытии, способствует ограничению роста зеренной структуры и как следствие, формирует мелкозернистую структуру, что благоприятно сказывается на формирование износостойких поверхностных слоев на режущем инструменте.

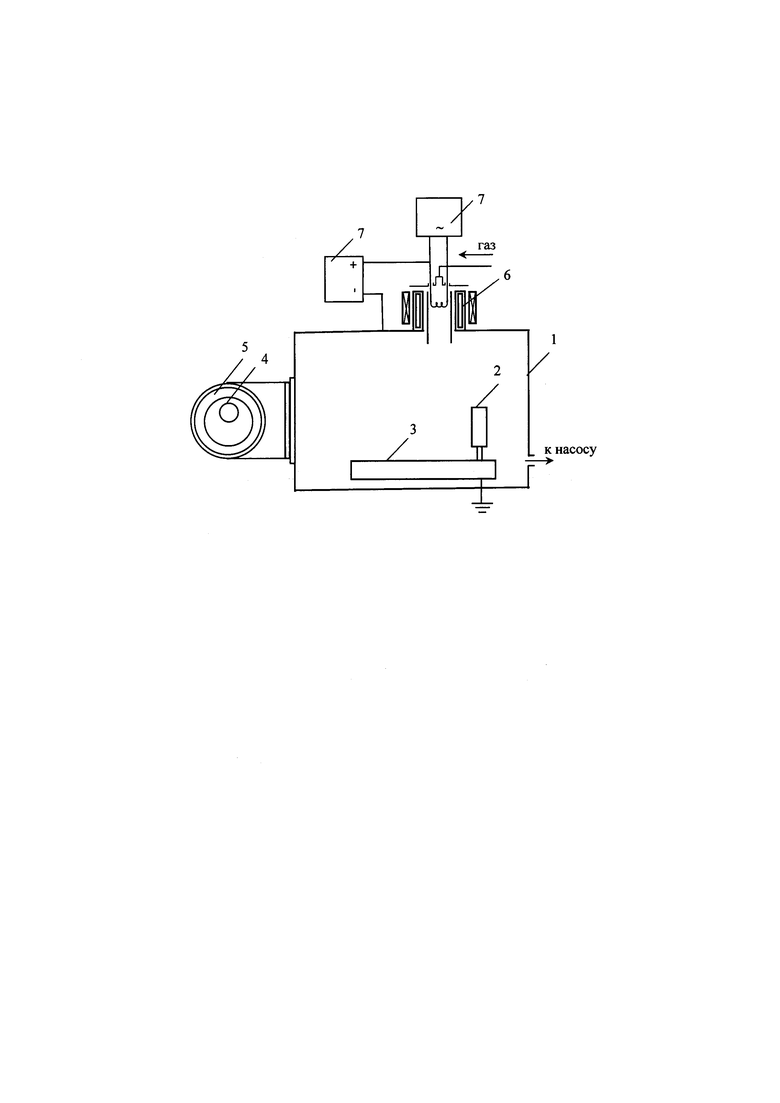

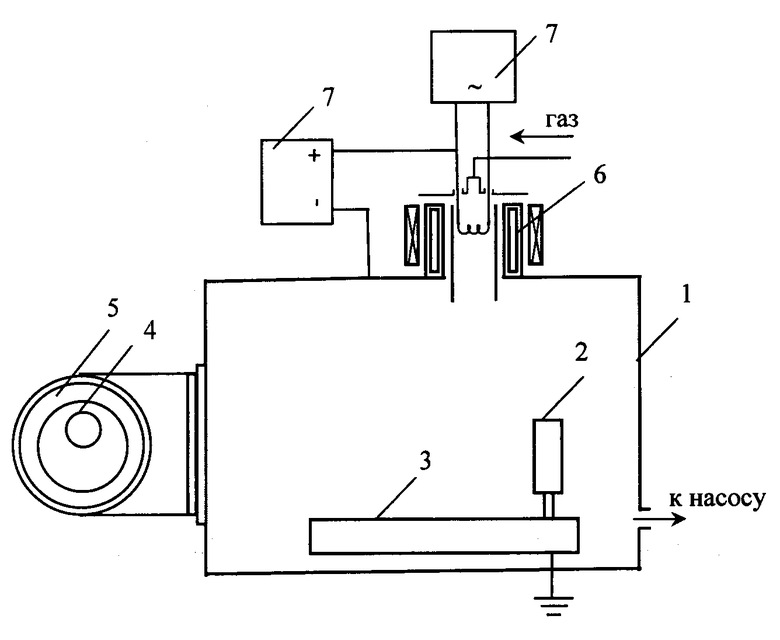

Изобретение поясняется графическим изображением.

На чертеже изображена схема реализации способа получения износостойкого покрытия для режущего инструмента из многокомпонентного состава Al-Nb-Ti-V-Zr.

Способ получения износостойких покрытий для режущего инструмента включает вакуумно-плазменный синтез покрытия из нитрида или карбонитрида титана, алюминия, при этом синтез износостойкого покрытия осуществляется при одновременном проведении процесса плазменного ассистирования несамостоятельным сильноточным диффузионным разрядом, генерируемым плазменным источником и системой магнитно-дуговой фильтрации из плазмы вакуумно-дугового разряда, горящего в парах материала многокомпонентного высокоэнтропийного катода, полученного методом электроискрового спекания из технически чистых порошков.

Способ получения износостойких покрытий для режущего инструмента заключается в том, что в вакуумной камере 1 промышленной модернизированной установки ННВ - 6.6 - И1 устанавливают обрабатываемые детали - режущий инструмент 2 на приспособление находящиеся под отрицательным потенциалом. Приспособление закрепляется на планетарном механизме стола 3. Генерация вакуумно-дугового разряда осуществляется электродуговым ускорителем со спеченным многокомпонентным катодом 4 с системой магнитно-дуговой фильтрацией (МДФ) 5. На корпус установки монтируется плазмогенератор «ПИНК» 6 для реализации процесса плазменного ассистирования. Питание дугового разряда и источника «ПИНК» осуществляется источниками 7. Способ поясняется следующим примером.

На первом этапе процесса осаждения покрытий в вакуумной камере 1 промышленной модернизированной установки ННВ - 6.6 - И1 осуществляется предварительная очистка поверхности несамостоятельным сильноточным диффузионным разрядом, генерируемым плазмогенератором «ПИНК» 6 в среде инертного газа аргона, пропускаемого через источник плазмы. Давление в вакуумной камере установки Р=13,3 Па. Время обработки составляет 10 - 15 минут. Затем в вакуумной камере 1 создают рабочее давление Р=10-1-10-2 Па. Ток дуги электродугового ускорителя 4 с системой магнитно-дуговой фильтрацией 5 составляет I=120 - 200 А. Осуществляется процесс предварительного нагрева подложки и ее очистка ионами материала катода. Время воздействия 0,5-1 мин. Осаждение износостойкого покрытия, например, многослойного многокомпонентного покрытия системы Al-Nb-Ti-V-Zr (алюминий, ниобий, титан, ванадий, цирконий) осуществляется при одновременным плазменном ассистировании плазмогенератором «ПИНК» и системы МДФ 5 в среде реакционного газа азота. Длительность процесса формирования покрытия составляет 60 мин. Обрабатываемая деталь осуществляет планетарное вращение вокруг оси стола 3 и вокруг собственной оси. Осаждение покрытия проводили из плазмы, горящей в парах материала многокомпонентного высокоэнтропийного катода, полученного методом электроискрового спекания из технически чистых порошков, на предварительно нагретое изделие до температуры 300-450°С при его вращении со скоростью 3-10 об/мин. Толщина синтезированного покрытия до 5-7 мкм. При формировании многослойных покрытий количество слоев и их толщина, до 100 нм задаются режимами синтеза. Процесс осаждения завершается выдержкой в вакууме в течение 40-60 мин.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - формирование износостойкого покрытия для режущего инструмента с повышенными эксплуатационными и физико-механическими свойствами.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- способ, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения многокомпонентных износостойких покрытий с повышенными эксплуатационными и физико-механическими характеристиками режущего инструмента;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитного покрытия на поверхности детали энергомашиностроения | 2023 |

|

RU2824769C1 |

| Способ получения износостойкого покрытия на режущем инструменте | 2023 |

|

RU2827193C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ AlO С ФАЗОЙ γ-AlO МЕТОДОМ ВАКУУМНО-ДУГОВОГО ОСАЖДЕНИЯ | 2024 |

|

RU2835919C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТИТАНОВЫХ СПЛАВОВ ВТ6 И ВТ16 | 2010 |

|

RU2434074C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ВТ1-0 | 2010 |

|

RU2434075C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

Изобретение относится к области нанесения многокомпонентных покрытий для режущего инструмента из плазмы вакуумно-дугового разряда. Способ получения износостойкого покрытия для режущего инструмента 2 из многокомпонентного сплава Al-Nb-Ti-V-Zr вакуумно-плазменным синтезом заключается в том, что синтез износостойкого покрытия осуществляют системой магнитно-дуговой фильтрации 5 из плазмы вакуумно-дугового разряда, горящего в парах материала многокомпонентного катода 4, полученного методом электроискрового спекания из технически чистых порошков указанных металлов при одновременном проведении процесса плазменного ассистирования несамостоятельным сильноточным диффузионным разрядом, генерируемым плазменным источником 6. Технический результат - получение поверхностных слоев с повышенными эксплуатационными и физико-механическими свойствами. 1 ил.

Способ получения износостойкого покрытия для режущего инструмента из многокомпонентного сплава Al-Nb-Ti-V-Zr вакуумно-плазменным синтезом, отличающийся тем, что синтез износостойкого покрытия осуществляют системой магнитно-дуговой фильтрации из плазмы вакуумно-дугового разряда, горящего в парах материала многокомпонентного катода, полученного методом электроискрового спекания из технически чистых порошков указанных металлов при одновременном проведении процесса плазменного ассистирования несамостоятельным сильноточным диффузионным разрядом, генерируемым плазменным источником.

| ФРЕЗА ДИСКОВАЯ ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2707373C1 |

| RU 2014153096 A, 20.07.2016 | |||

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| JPWO2010007958 А1, 05.01.2012. | |||

Авторы

Даты

2023-03-24—Публикация

2022-08-11—Подача