Изобретение относится к области нанесения многокомпонентных покрытий из плазмы вакуумно-плазменного разряда и может быть использовано в машиностроении для получения поверхностных слоев с повышенными эксплуатационными и физико-механическими свойствами.

Известен способ получения многослойного покрытия на поверхности технологических инструментов, включающий ионную очистку поверхности в среде аргона тлеющим разрядом и нанесение на нее слоев покрытия магнетронным распылением, отличающийся тем, что ионную очистку поверхности и нанесение слоев покрытия осуществляют дуальной магнетронной системой с титановым и алюминиевым магнетронами, причем слои наносят при расстоянии от мишеней до поверхности 140-150 мм, скорости вращения поверхности 20-25 об/мин и температуре поверхности 473-523 К, ионную очистку поверхности проводят титановым и алюминиевым магнетронами в течение 5-6 мин при разрядных токах 1-2 А, давлении аргона 0,27-0,28 Па, напряжении на поверхности 1000-1200 эВ с ее нагревом до температуры 473-523 К, после ионной очистки напряжение на поверхности снижают до опорного -50 В и наносят подслой титана Ti в среде аргона при давлении 0,27-0,28 Па с увеличением разрядного тока на титановой мишени до 13,5 А в течение 6-8 мин, затем наносят переходный слой нитрида титана TiN магнетронным распылением титановой мишени в газовой смеси азота и аргона при парциальном давлении 0,27-0,28 Па с увеличением разрядного тока на титановой мишени до 14,5-15,0 А в течение 8-10 мин, после чего наносят чередующиеся слои нитрида титана TiN и Ti-A1-N с нанокристаллической и поликристаллической структурой в газовой смеси азота и аргона при их соотношении N2/Ar: 12/88% и парциальном давлении 0,27-0,28 Па, при этом слои Ti-Al-N с нанокристаллической структурой наносят посредством титановой и алюминиевой мишеней и с увеличением разрядного тока на алюминиевой мишени до 14,5-15,0 А в течение не менее 185-190 мин, а слои Ti-Al-N с поликристаллической структурой наносят со снижением разрядного тока на титановой и алюминиевой мишенях до 13,0-14,0 А и с увеличением величины опорного напряжения до -(55-60) В в течение не менее 110-115 мин, причем нанесение чередующихся слоев повторяют не менее двух раз до получения необходимой толщины покрытия и верхним наносят слой Ti-Al-N с нанокристаллической структурой. (Патент РФ № 2533576, опубл. 20.11.2014 г).

Недостатком данного способа является низкая адгезионная прочность сформированного покрытия к подложке, определяемая относительно невысокой энергией напыляемых частиц.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ «гибридного» получения износостойкого покрытия на режущем инструменте, включающий очистку поверхности инструмента и вакуумно-плазменное нанесение многокомпонентного покрытия с использованием реакционного газа на установке, оснащенной магнетронами и электродуговым испарителем, отличающийся тем, что нанесение нижнего слоя покрытия осуществляют электродуговым испарением катода из сплава ВТ5 совместно с магнетронным распылением мишеней из сплава ВТ5 и циркония до толщины покрытия 0,3 мкм, после этого осаждение покрытия до заданной толщины проводят магнетронным распылением мишеней из сплава ВТ5 и циркония. (Патент РФ № 2485210, опубл. 20.06.2013 г).

Недостатком прототипа, в том числе технической проблемой является структурная неоднородность осаждаемых покрытий, связанная с присутствием в сформированном покрытии, микрокапельной фазы, образующаяся при вакуумно-дуговом разряде. Наличие микрочастиц в структуре покрытия способствует снижению характеристик покрытий.

Технической задачей предлагаемого изобретения является повышение эксплуатационных и физико-механических характеристик режущего инструмента.

В основу заявленного изобретения был положен технический результат -повышение эффективности износостойкости покрытия за счет увеличения степени ионизации плазменного потока при формировании поверхностных слоев, увеличения энергии осаждаемых частиц и повышения адгезионной прочности напыляемого покрытия и однородности поверхностного слоя.

Технический результат достигается тем, в способе получения износостойкого покрытия на режущий инструмент, осуществляется совмещение в одном технологическом цикле процессов осаждения предварительного слоя вакуумно-дуговым осаждением, генерированным электродуговым испарителем с TiZr-катодом и получение основного слоя покрытия, синтезированного магнетронным распылением с мультикомпонентным катодом-мишенью, полученным методом электроискрового спекания из технически чистых порошков. Процесс реализуется при одновременном плазменном ассистировании, осуществляемом посредством плазменного источника, обеспечивающего получение плазмы с помощью несамостоятельного сильноточного диффузионного разряда.

Использование подобного способа получения износостойкого покрытия на режущий инструмент, включающего очистку поверхности инструмента и вакуумно-плазменное нанесение нижнего и верхнего слоев упомянутого покрытия на установке, оснащенной магнетроном и электродуговым испарителем, при этом нанесение нижнего слоя покрытия осуществляют электродуговым испарением катода TiZr, а верхний слой покрытия формируют магнетронным распылением высокоэнтропийного катода-мишени, полученного методом электроискрового спекания из технически чистых порошков алюминия, ниобия, титана, ванадия и циркония, причем нанесение нижнего и верхнего слоев проводят при одновременном плазменном ассистировании, осуществляемом посредством плазменного источника, обеспечивающего получение плазмы с помощью несамостоятельного сильноточного диффузионного разряда.

Использование плазменного источника способствует получению плазмы с высокой степенью ионизации и температурой электронов при низком давлении. Синтезируемая плазма плазменным источником, взаимодействуя с дуговой плазмой генерирует повышенную концентрацию атомов и ионов. Изменение концентрации осуществляется направленным образом за счет варьирования в широких пределах тока несамостоятельного разряда. Это позволяет контролировать процесс роста покрытия, улучшить качество и стехиометрию.

Использование плазмы несамостоятельного сильноточного разряда позволяет интенсифицировать процесс магнетронного распыления, при этом ионы ускоряются и воздействуют на плазму и мишень магнетронного диода, а также совершить предварительную тренировку мишени в плазме собственного разряда. Причем тренировка мишени начинается на первых этапах формирования покрытий при осаждении предварительного слоя вакуумно-дугового покрытия и продолжается до момента зажигания магнетронного разряда.

Изобретение поясняется графическим изображением.

На чертеже изображена схема реализации способа получения многокомпонентного износостойкого покрытия на режущем инструменте.

Способ получения износостойкого покрытия на режущем инструменте, включает очистку поверхности инструмента 1 и вакуумно-плазменное нанесение нижнего и верхнего слоев покрытия на установке, оснащенной магнетроном 2 и электродуговым испарителем 3, при этом нанесение нижнего слоя покрытия осуществляется электродуговым испарением катода из сплава TiZr, а верхнего слоя покрытия формируют магнетронным распылением высокоэнтропийного катода-мишени, полученного методом искрового плазменного спекания из технически чистых алюминия, ниобия, титана, ванадия и циркония.

Способ получения износостойкого покрытия на режущем инструменте 1 заключается в том, что в вакуумной камере 4 модернизированной установки типа ННВ устанавливают обрабатываемые детали-режущий инструмент 1 на приспособление находящиеся под отрицательным потенциалом. Приспособление закрепляется на планетарном механизме стола 5. Генерация вакуумно-дугового разряда осуществляется электродуговым испарителем 3. На корпус установки монтируется ионный источник 6 для реализации процесса ионного ассистирования. Осаждение основного слоя покрытия осуществляется магнетроном 2.

Способ поясняется следующим примером.

На первом этапе процесса осаждения покрытий в вакуумной камере 4 модернизированной установки типа ННВ-6.6-И1 осуществляется предварительная очистка поверхности несамостоятельным сильноточным диффузионным разрядом, генерируемым ионным источником 6 в среде инертного газа аргона, пропускаемого через источник плазмы. Давление в вакуумной камере установки Р=13,3 Па. Время обработки составляет 10 - 15 минут. В вакуумной камере 4 создают рабочее давление Р=10-1 -10-2 Па. Затем реализуется предварительный нагрев поверхности ионами материала катода электродугового источника. Ток дуги электродугового испарителя 3 составляет I=120 - 200 А. Время воздействия 0,5 - 1 мин. Формируется предварительный слой TiZr. Следующий этап реализации процесса создания покрытия осуществляется магнетроном 2, катод-мишень у которого была получена искровым плазменным спеканием из технически чистых порошков алюминия, ниобия, титана, ванадия, циркония. Процесс осаждения реализуется также как формирование предварительного слоя вакуумно-дуговым осаждением при одновременном плазменном ассистировании, осуществляемом посредством плазменного источника 6, обеспечивающего получение плазмы с помощью несамостоятельного сильноточного диффузионного разряда. Длительность процесса формирования покрытия составляет 60 мин. Приспособление вместе с обрабатываемой деталью-режущим инструментом 1 осуществляет планетарное вращение вокруг оси стола 5 и вокруг собственной оси. Осаждение покрытия проводиться из плазмы, горящей в парах материала высокоэнтропийного катода на предварительно нагретое изделие до температуры 300-350°С при его вращении со скоростью 3-10 об/мин. Толщина синтезированного покрытия до 3 - 5 мкм. Процесс осаждения завершается выдержкой в вакууме в течение 40-60 мин.

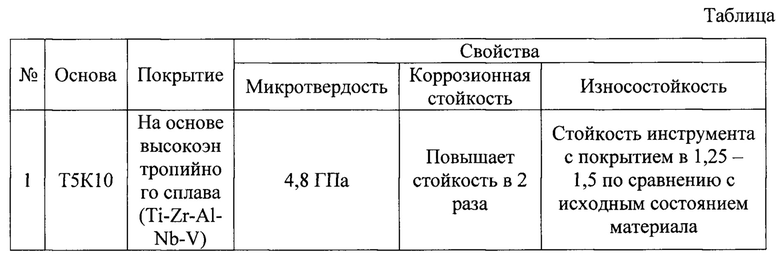

Для оценки микротвердости сформированного поверхностного слоя был использован прибор ПМТ-3. Нагрузка на индентор составляла Р=20 г. Микротвердость исходной поверхности до ионно-плазменной цементации составила 4.79 ГПа. Диагонали полученных отпечатков измерялись с помощью 30-кратного эпиобъектива ОЭ-6 с апертурой А=0,65 и 15-кратного окуляра-микрометра АМ9-3, обеспечивающего общее увеличение в 485 раз. Значение микротвердости идентифицировалось по таблицам, определив длину измеренных диагоналей отпечатков и величину прикладываемой нагрузки. В таблице приведены сравнительные данные подложки с покрытием на основе высокоэнтропийного сплава.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - формирование износостойкого покрытия для режущего инструмента с повышенными эксплуатационными и физико-механическими свойствами.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- способ, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения износостойких покрытий с повышенными эксплуатационными и физико-механическими характеристиками режущего инструмента;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия для режущего инструмента из многокомпонентного состава Al-Nb-Ti-V-Zr | 2022 |

|

RU2792833C1 |

| Способ получения защитного покрытия на поверхности детали энергомашиностроения | 2023 |

|

RU2824769C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2361013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

Изобретение относится к способу получения износостойкого покрытия на режущем инструменте. Проводят очистку поверхности инструмента и вакуумно-плазменное нанесение нижнего и верхнего слоев упомянутого покрытия на установке, оснащенной магнетроном и электродуговым испарителем. Нанесение нижнего слоя покрытия осуществляют электродуговым испарением катода из TiZr. Верхний слой покрытия формируют магнетронным распылением высокоэнтропийного катода-мишени, полученного методом электроискрового спекания из технически чистых порошков алюминия, ниобия, титана, ванадия и циркония. Нанесение нижнего и верхнего слоев проводят при одновременном плазменном ассистировании, осуществляемом посредством плазменного источника, обеспечивающего получение плазмы с помощью несамостоятельного сильноточного диффузионного разряда. Обеспечивается получение поверхностных слоев с повышенными эксплуатационными и физико-механическими свойствами. 1 ил., 1 табл., 1 пр.

Способ получения износостойкого покрытия на режущем инструменте, включающий очистку поверхности инструмента и вакуумно-плазменное нанесение нижнего и верхнего слоев упомянутого покрытия на установке, оснащенной магнетроном и электродуговым испарителем, отличающийся тем, что нанесение нижнего слоя покрытия осуществляют электродуговым испарением катода из TiZr, а верхний слой покрытия формируют магнетронным распылением высокоэнтропийного катода-мишени, полученного методом электроискрового спекания из технически чистых порошков алюминия, ниобия, титана, ванадия и циркония, причем нанесение нижнего и верхнего слоев проводят при одновременном плазменном ассистировании, осуществляемом посредством плазменного источника, обеспечивающего получение плазмы с помощью несамостоятельного сильноточного диффузионного разряда.

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЛАТИНЫ И КАТАЛИЗАТОР НА ОСНОВЕ ПЛАТИНЫ | 2014 |

|

RU2562462C1 |

| Способ окраски выделанных шкурок морского котика, ондатры и других ценных видов пушнины | 1948 |

|

SU81730A1 |

| US 20090087673 A1, 02.04.2009 | |||

| РЕГЕНЕРАТИВНЫЙ ВРАЩАЮЩИЙСЯ ВОЗДУХОПОДОГРЕВАТЕЛЬ?*сесоюзнАЯ I )ЦШТНи-Т?ХН^'1с01{Д|| | 0 |

|

SU357444A1 |

Авторы

Даты

2024-09-23—Публикация

2023-12-13—Подача