Изобретение относится к области цветной металлургии и электротехники и может быть использовано для производства изделий электротехнического назначения, таких как токопроводящие элементы, в виде, например, катанки, проволок, пластин, шин, кабелей (в том числе бортовой проводки транспортных средств), а также проводов воздушных линий электропередачи.

Известно, что алюминий обладает высокой электропроводностью, технологичностью и коррозионной стойкостью. Однако низкая прочность приводит к ограничению его использования в электротехнике в качестве альтернативного меди проводникового материала. Методы, основанные на прицезионном легировании для улучшения механической прочности, не в полной мере обеспечивают достижение ее оптимального сочетания с электропроводностью и/или термостойкостью. Например, повышение прочности алюминия достигают за счет введения в его состав магния (Mg) и кремния (Si) в определенных пропорциях, т.е. за счет создания сплавов системы Al-Mg-Si электротехнического назначения [1]. Монометаллические изделия электротехнического назначения, выполненные из данной группы сплавов, демонстрируя предел прочности 245-342 МПа и электропроводность 57.5-52.0% IACS [2], не обладают высокой термостойкостью. Их температура эксплуатации ограничена 90°С.

Заметное повышение прочности электротехнического материала на основе алюминия также возможно за счет введения в его состав таких легирующих элементов, как медь (Cu), марганец (Mn), цирконий (Zr), кремний (Si) и железо (Fe) [3]. В таком монометаллическом материале, полученном в виде проволоки, достигается предел прочности 434 МПа. Однако его электропроводность весьма на низком уровне -44.3% IACS.

Известны конструкции композитных проводов на основе алюминия, позволяющие повысить их механическую прочность при сохранении удовлетворительной электропроводности.

Известна конструкция композитного провода, полученного из алюминиевого сплава и стали [4]. Он состоит из сердечника, выполненного из нержавеющей аустенитной стали марки 316L, и оболочки из термически упрочняемого сплава системы Al-Mg-Si марки АА6201. Установленное рациональное соотношение: площадь сечения стального сердечника составляет 25% от общей площади сечения провода. Данная конструкция позволила, в зависимости от условий обработки, достичь в указанном проводнике диаметром 10 мм условного предела текучести 424 МПа и электропроводности в диапазоне 42.97% IACS. Присутствие в композитном проводнике стального сердечника обеспечивает высокий уровень прочности, но не обеспечивает электропроводность на приемлемом уровне ≥50% IACS. Кроме того, присутствие в предложенной конструкции стали нивелирует преимущество в погонной массе/погонном весе композитного проводника, содержащего алюминий, в сравнении с проводниками, выполненными исключительно из меди и сплавов на ее основе.

Известна конструкция композитного провода, полученного из алюминия, покрытого медью [5]. Провод с медным покрытием с содержанием меди в количестве 15 об.% имеет сердечник, выполненный из алюминиевого сплава. Электропроводность данного композитного провода составляет 62% IACS, а предел прочности 252 МПа.

При достаточно высоких значениях электропродности композитный провод из алюминиевого сплава в медной оболочке не обладает достаточной прочностью. Кроме этого существует опасность образования очагов коррозии в торцах и местах соединения таких проводов из-за возможного нарушения тонкой медной оболочки при проведении монтажных работ.

Известна конструкция композитного провода с медью, используемой в качестве проволоки, повитой в виде спирали, встроенной в алюминиевую матрицу - основу провода [6]. Образец данного композитного провода из технически чистого алюминия со спиральной «арматурой» из чистой меди с долей около 15 об.% демонстрирует повышенную несущую способность. Однако композитный провод предложенной конструкции из-за большой протяженности межфазной поверхности алюминиевой основы с «арматурой» из меди содержит прослойки, образованные интерметаллидными фазами θ-Al2Cu, γ-Al4Cu9 и ξ-Al3Cu4, суммарная толщина которых составляет ≥100 мкм. Из-за своей низкой электропроводности прослойки данных фаз заметно снижают итоговую электропроводность провода. Также выполнение наружной оболочки композитного провода из мягкого чистого алюминия не обеспечивает возможности его использования в условиях приложенных сильных внешних механических воздействий, вызванных например, эоловыми вибрациями, представляющими собой основную причину усталостного разрушения проводов воздушных линий электропередачи.

Известна конструкция композитного провода, выполненного на основе алюминия [7], имеющая общий с заявляемым устройством принцип действия конструкции по сочетанию комбинации проводящего сердечника и высокопрочной оболочки. Провод состоит из сердечника, выполненного из технически чистого алюминия марки АА1350, и оболочки из термически упрочняемого сплава системы Al-Mg-Si марки АА6201. Площадь сечения сердечника составляет 40% от площади сечения композитного провода. Экспериментальное значение предела прочности указанного композитного материала в виде проволоки диаметром 1 мм составляет 150 МПа, а электропроводности 56.5% IACS.

Достигнутый уровень прочности в данном проводе является недостаточным для конкурирования в применении, например, с проводниками из меди марки M1 (предел прочности от 340 до 450 МПа) [8] или с проводниками из термически упрочняюмых сплавов системы Al-Mg-Si (предел прочности от 245 до 342 МПа) [2]. Кроме того предложенный композитный провод не является термостойким, так как температура длительной эксплуатации обоих материалов, входящих в его конструкцию, не превышает 90°С.

Техническим результатом изобретения является расширение области применения проводов на основе алюминия и замещение существующих более дорогих проводов, выполненных на основе меди, за счет достижения высокой прочности и термостойкости проводника при удовлетворительной электропроводности.

Для достижения указанного технического результата композитный высокопрочный, термостойкий провод содержит сердечник из алюминиевого термостойкого сплава системы Al-Zr с электропроводностью не менее 58% IACS (IACS - Международный Стандарт Отожженной Меди, где 100% IACS=0,017241 Ом*мм2/м) и оболочку из высокопрочного алюминиевого сплава с пределом прочности не менее 365 МПа, содержащего легирующие компоненты медь (Cu) и марганец (Mn) при соотношении, в мас.%: 0.4-2.0 Cr; 0.7-2.0 Mn или магний (Mg) и цирконий (Zr) при соотношении, в мас.%: 0.4-1.5 Mg; 0.1-0.4 Zr, причем площадь поперечного сечения оболочки составляет 70-90% от площади сечения провода.

При площади поперечного сечения оболочки более 90% от площади поперечного сечения провода необходимый уровень электропроводности (≥50% IACS) не достигается.

При площади поперечного сечения оболочки менее 70% от площади поперечного сечения провода необходимый уровень механической прочности (предел прочности ≥340 МПа) не достигается.

Экспериментально было установлено, что оптимальное сочетание прочности, электропроводности и термостойкости в материале на основе алюминия достигается при содержании меди 0.2-2.0 мас.% и марганца 0.7-2.0 мас.%. При этом медь и марганец за счет частичного сохранения заданной концентрации в твердом растворе, а также за счет образования интерметаллидных фаз Al6Mn и Al20Cu2Mn3, приводят к повышению прочности, электропроводности и термостойкости сплава. Также экспериментально было установлено, что оптимальное сочетание прочности, электропроводности и термостойкости в материале на основе алюминия достигается при содержании магния 0.4-1.5 мас.% и циркония 0.1-0.4 мас.%. При этом магний и цирконий за счет частичного сохранения заданной концентрации в твердом растворе, а также за счет образования интерметаллидной фазы Al3Zr, приводят к повышению прочности, электропроводности и термостойкости сплава.

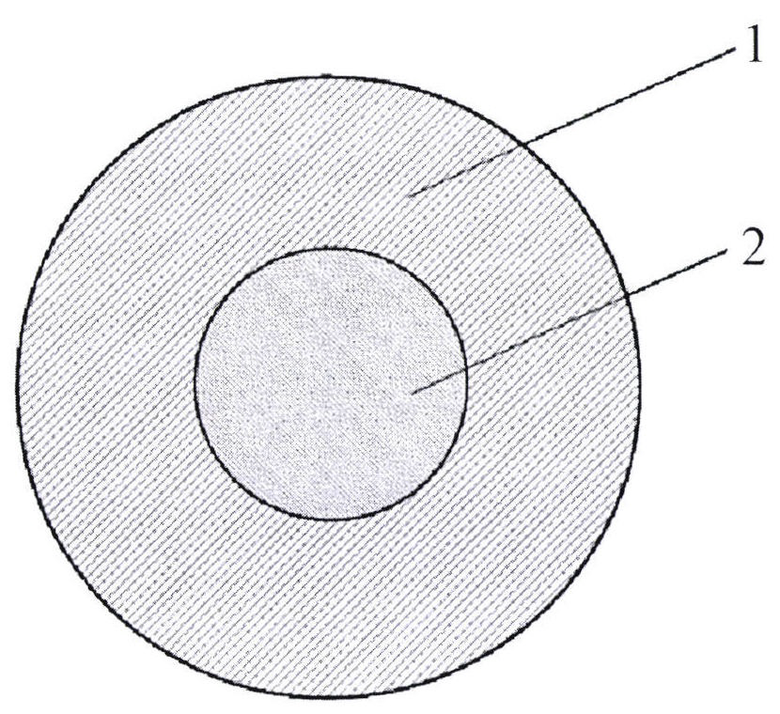

Сущность изобретения поясняется рисунком (Фиг. ), на котором представлено изображение поперечного сечения композитного термостойкого провода повышенной прочности, где:

1 - расположенной вдоль оси провода сердечник из термостойкого сплава системы Al-Zr;

2 - оболочка, выполненная из алюминиевого сплава, содержащего легирующие элементы, обеспечивающие высокую прочность, термостойкость и удовлетворительную электропроводность, площадь поперечного сечения которой составляет 70-90% от площади поперечного сечения провода.

Примеры осуществления изобретения.

Пример 1. Для получения композитного провода в качестве материала оболочки использовали высокопрочный термостойкий сплав Al-2.0Cu-1.7 Mn (мас.%) в виде трубной заготовки диаметром 16 мм. В качестве материала сердечника использовали сплав Al-0.4Zr (мас.%) в виде цилиндрического прутка диаметром 7.15 мм. Площадь поперечного сечения оболочки (трубной заготовки) составляла 80% от общей площади композитного провода. В трубную заготовку (оболочку) помещали цилиндрический пруток (сердечник). Композитную заготовку провода из данных материалов подвергали горячей и холодной деформации до диаметра 10 мм, отжигу и деформационной обработке до диаметра 4.2 мм.

Из полученного композитного провода в виде проволоки были изготовлены образцы для исследований механических свойств, электропроводности и термостойкости.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 10446-80 [9]. Удельное электрическое сопротивление образцов определяли в соответствии с требованиями ГОСТ 7229-76 [10]. Термостойкость образцов оценивали по требованиям IEC 62004:2007 [11].

Для данного композитного провода диаметром 4.2 мм предел прочности составил 410 МПа, электропроводность - 51% IACS и температура длительной эксплуатации (36 лет) - 150°С.

Пример 2. Для получения композитного провода в качестве материала оболочки использовали высокопрочный термостойкий сплав Al-l.17Mg-0.35 Zr (мас.%) в виде трубной заготовки диаметром 22 мм. В качестве материала сердечника использовали сплав Al-0.4 Zr (мас.%) в виде цилиндрического прутка диаметром 9,2 мм. Площадь поперечного сечения оболочки (трубной заготовки), составляла 83% от общей площади композитного провода. В трубную заготовку (оболочку) помещали цилиндрический пруток (сердечник). Композитную заготовку из данных материалов подвергали горячей и холодной деформации до диаметра 9 мм, отжигу и деформационной обработке до диаметра 3.2 мм.

Из полученного композитного провода в виде проволоки были изготовлены образцы для исследований механических свойств, электропроводности и термостойкости.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 10446-80 [9]. Удельное электрическое сопротивление образцов определяли в соответствии с требованиями ГОСТ 7229-76 [10]. Термостойкость образцов оценивали по требованиям IEC 62004:2007 [11].

Для данного композитного провода в виде проволоки диаметром 3.2 мм предел прочности составил 354 МПа, электропроводность - 51,2% IACS и температура длительной эксплуатации (36 лет) - 150°С.

Технико-экономическая эффективность заявленного изобретения, как показывают результаты апробации, состоит в возможности получения электротехнического материала в виде композитного провода на основе алюминия, обладающего повышенной прочностью и термостойкостью. Композитный термостойкий провод повышенной прочности на основе алюминия с заявленным уровнем свойств может быть использован для производства изделий электротехнического назначения, эксплуатируемых в условиях повышенных механических нагрузок и температур, а внедрение данного композитного провода дает возможность повысить надежность и срок службы электротехнических изделий и электросетей, а также снизить их стоимость. Это позволяет отнести заявляемое изобретение к импортозамещающим технологиям.

Список используемых источников информации

1. Воронцова Л.А., Маслов В.В., Пешков И.Б. Алюминий и алюминиевые сплавы в электротехнических изделиях. М.: «Энергия», 1971. 224 с. (С. 29).

2. EN50183 (2002), Overhead power line conductors - Bare conductors of aluminium alloy with magnesium and silicon content.

3. N.A. Belov, N.O. Korotkova, T.K. Akopyan, A.M. Pesin, Phase composition and mechanical properties of Al 1.5% Cu 1.5% Mn 0.35% Zr (Fe, Si) wire alloy // Journal of Alloys and Compounds 782(2019)735-746.

4. Yu. Qi, R. Lapovok and Yu. Estrin, Microstructure and electrical conductivity of aluminium/steel bimetallic rods processed by severe plastic deformation // Journal Materials Science 51 (2016) 6860-6875.

5. Y. Koiwa, M. Sugawara, and M. Fukuhara, Copper-Clad aluminum wire DCCA for speakers on mobile devices // SEI Technical Review 90 (2020) 27-30.

6. R. Lapovok, V.V. Popov, Y. Qi, et al. Architectured hybrid conductors: Aluminium with embedded copper helix // Materials and Design 187 (2020) 108398.

7. C. Yang, N. Masquellier, C. Gandiolle, X. Sauvage, Multifunctional properties of composition graded Al wires // Scripta Materialia 189 (2020) 21-24 (общий с заявляемым устройством принцип действия конструкции).

8. Осинцев О.Е., Федоров В.Н. Медь и медные сплавы. Отечественные и зарубежные марки. Справочник. М.: Машиностроение, 2003 336 с. (С. 21).

9. ГОСТ 10446-80 «Проволока. Метод испытания на растяжение».

10. ГОСТ 7229-76 «Кабели, провода и шнуры, метод определения электрического сопротивления токопроводящих жил и проводников».

11. IEC62004: 2007 «Thermal resistant aluminum alloy wire for overhead line conductors».

Учтены также источники патентной информации, близкие по МПК: H01B 1/00, Н01В 5/02:

- патент РФ №RU2417468 С1;

- патент РФ №RU119514 U1

- патент США №US20150290738 A1;

- патент США №US6470564 B1;

- патент Японии №JP2009289746 A;

- патент Китая №CN203038693 U;

- патент Китая №CN 102420024 В;

- патент Китая №CN102103906 A;

- патент Китая №CN202352363 U;

- патент Китая №CN 104900300 В;

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| Композитный контактный провод | 2018 |

|

RU2703564C1 |

| Алюминиевый сплав | 2022 |

|

RU2779264C1 |

| КОМПОЗИТНЫЙ ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2010 |

|

RU2417468C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| Способ получения проводника из сплава системы Al-Fe | 2022 |

|

RU2815427C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| Способ получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe | 2024 |

|

RU2835921C1 |

Изобретение относится к области цветной металлургии и электротехники и может быть использовано для производства изделий электротехнического назначения, таких как токопроводящие элементы в виде катанки, проволок, пластин, шин, кабелей (в том числе бортовой проводки транспортных средств), а также проводов воздушных линий электропередачи. В предлагаемом изобретении композитный высокопрочный термостойкий провод содержит сердечник из алюминиевого сплава системы Al-Zr с электропроводностью не менее 58% IACS и оболочку из высокопрочного алюминиевого сплава с пределом прочности не менее 365 МПа, содержащего легирующие компоненты медь (Cu) и марганец (Mn) при соотношении, в мас.%: 0.4-2.0 Cu; 0.7-2.0 Mn или магний (Mg) и цирконий (Zr) при соотношении, в мас.%: 0.4-1.5 Mg; 0.1-0.4 Zr, причем площадь поперечного сечения оболочки составляет 70-90% от площади сечения провода. Использование данного композитного провода дает возможность повысить надежность и срок службы электротехнических изделий и электросетей, а также снизить их стоимость. Это позволяет отнести заявляемое изобретение к импортозамещающим технологиям. 1 ил.

Композитный высокопрочный термостойкий провод на основе алюминия, выполненный по принципу конструкции из комбинации проводящего сердечника и высокопрочной оболочки и содержащий сердечник из алюминиевого сплава системы Al-Zr с электропроводностью не менее 58% IACS и оболочку из высокопрочного алюминиевого сплава с пределом прочности не менее 365 МПа, содержащего легирующие компоненты медь и марганец при соотношении, мас.%: 0.4-2.0 Cu; 0.7-2.0 Mn или магний и цирконий при соотношении, мас.%: 0.4-1.5 Mg; 0.1-0.4 Zr, причем площадь поперечного сечения оболочки составляет 70-90% от площади сечения провода.

| КОМПОЗИТНЫЙ ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2010 |

|

RU2417468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОВОДОВ | 2005 |

|

RU2285966C1 |

| Способ получения моющих веществ | 1958 |

|

SU119514A1 |

| US 9597747 B2, 21.03.2017 | |||

| US 6470564 B1, 29.10.2002 | |||

| US 5106825 A, 21.04.1992 | |||

| JP 2009289746 A, 10.12.2009. | |||

Авторы

Даты

2022-05-26—Публикация

2021-10-12—Подача