Изобретение относится к области цветной металлургии и электротехники, в частности к сплавам на основе алюминия, и может быть использовано при производстве изделий электротехнического назначения (проводников круглого и квадратного сечения, токопроводящих элементов в виде проволоки, пластин и шин, проводов воздушных линий электропередач), работающих при повышенных механических нагрузках и испытывающих воздействие высоких температур в процессе эксплуатации.

Известен термостойкий сплав на основе алюминия, содержащий, масс. %: 0.25-0.70 Zr; 0.10-0.40 Si; 0.10-1.0 Fe; 0.10-0.40 Cu [1]. Для достижения необходимого уровня прочности, пластичности и термостойкости заготовки сплава перед холодной деформацией подвергают термической обработке в течение от 50 до 300 часов в интервале температур 300-450°С. В результате такой обработки токопроводящие изделия демонстрируют предел прочности (σВ) до 260 МПа и электропроводность 55% IACS.

Также известен термостойкий сплав на основе алюминия, содержащий, мас. %: 0.28-0.80 Zr, 0.15-0.80 Mn, 0.16-0.30 Si, 0.10-0.40 Cu [2]. С целью достижения заданного комплекса физико-механических свойств заготовки сплава перед заключительной обработкой холодной деформацией волочением подвергают длительной термической обработке в температурном диапазоне 320-390°С в течение от 30 до 300 часов. Токопроводящие элементы в виде проволоки из данного сплава в зависимости от содержания основных легирующих элементов демонстрируют σВ от 257 до 317 МПа и электропроводность от 56.1 до 50.2% IACS соответственно. После температурного воздействия, эквивалентного сроку эксплуатации при температуре 150°С в течение 36 лет величина σВ проводников, выполненных из предложенных сплавов снижается не более чем на 10%.

Однако данные сплавы имеют многокомпонентный химический состав, что усложняет их производство. Они также содержат медь, присутствие которой может привести к снижению коррозионной стойкости проводников в процессе их длительной эксплуатации при повышенной температуре.

Известен термостойкий сплав на основе алюминия, содержащий, мас. %: 0.6-1.5 Cu; 1.2-1.8Mn, 0.2-0.6 Zr, 0.05-0.25 Si, 0.1-0.4 Fe, 0.01-0.3 Cr [3]. Цирконий в микроструктуре деформированных полуфабрикатов из данного сплава содержится в виде дисперсных фаз Al3Zr с размером не более 20 нм, а марганец преимущественно образует вторичные выделения фазы Al20Cu2Mn3 с размером не более 500 нм в количестве не менее 2 об. %. Такой тип микроструктуры обеспечивает в полученной из сплава проволоке, σВ до 345 МПа и электропроводность 54% IACS после отжига при температуре 300°С, в течение 100 часов. К недостаткам данного сплава относиться многокомпонентность химического состава, усложняющая его производство, а также высокое содержание меди, присутствие которой может привести к снижению коррозионной стойкости проводников в процессе их длительной эксплуатации при повышенной температуре. Кроме этого сплав обладает избыточной термостойкостью для проводниковых сплавов на основе алюминия, используемых в воздушных линиях электропередачи (ВЛЭП), по причине того, что повышение температуры эксплуатации провода ВЛЭП до 300°С приводит к значительным потерям при транспортировке электроэнергии.

Известны алюминиевые сплавы, содержащие редкоземельные металлы (РЗМ), применяемые в деталях конструкций и проводниках, несущих низкие и средние нагрузки. Например, известен жаростойкий сплав на основе алюминия для электрических проводов [4]. Он содержит Fe, по крайней мере, один легирующий элемент, выбранный из группы РЗМ (где РЗМ=La, Се, Pr, Nd), а также Be при следующем соотношении компонентов, мас. %: металл, выбранный из группы РЗМ 2.5-4.5, Fe 0.05-0.1, Be 0.05-0.1, причем размер включений эвтектических интерметаллидов редкоземельных металлов в микроструктуре сплава составляет меньше 1 мкм. Проволока сплава с такой микроструктурой, полученной в результате холодной деформации волочением, имеет σВ 253-260 МПа и электропроводность 52.2-57.4% IACS.

Также известен сплав, содержащий следующие компоненты, мас. %: по меньшей мере, один из РЗМ 5.0-10.0, О2 0.002-1.5, N 0.002-1.2, Н2 0.0002-0.5, Al - остальное [5]. Образцы сплава, в зависимости от содержания редкоземельных металлов, имеют при комнатной температуре временное сопротивление от 260 до 350 МПа и электропроводность от 59 до 53% IACS соответственно.

Вышеуказанные сплавы, содержащие редкоземельные металлы претерпевают значительное разупрочнение только при температурах свыше 250°С. Однако для производства изделий электротехнического назначения в виде проволоки из данных сплавов используются трудо- и энергоемкие гранульные технологии, что приводит к увеличению числа технологических операций получения изделий до 17, а также дорогостоящие лигатуры, содержащие РЗМ.

Наиболее близким сплавом к предложенному, является сплав АА5005, имеющий химический состав (мас. %): 0.5-0.8Mg; 0.2Si; 0.2Fe; примесей в сумме не более 0.5; ост. алюминий. Проволоку из него получают после холодной деформации (нагартовки) более чем на 80%. В результате такой обработки сплав демонстрирует предел прочности до 240 МПа и электропроводность не ниже 53.8% IACS [6]

Недостатком данного сплава является невысокая прочность и электропроводность, а также невысокая температура длительной эксплуатации, которая ограничена +90°С.

Известен способ получения ультрамелкозернистого (УМЗ) алюминиевого сплава, включающий закалку от 520-565°С, интенсивную пластическую деформацию осуществляемую с истинной накопленной деформацией е≥4 при температуре не выше 300°С и искусственное старение при температуре 100-180°С со временем выдержки 0.5-24 ч с получением микроструктуры со средним размером зерна 400-1000 нм. Сплав содержит наноразмерные выделения частиц упрочняющей фазы Mg2Si как стабильной, так и метастабильной модификации [7]. Достигнутое снижение в алюминиевой матрице концентрации легирующих элементов в сочетании с УМЗ структурой позволило значительно повысить значение временного сопротивления до 347 МПа и повысить электропроводность до 58.1% IACS.

Известный способ не обеспечивает необходимых свойств по термостойкости, а именно не обеспечивает температуру длительной эксплуатации до 150°С.

Задачей изобретения является создание алюминиевого сплава, который по сравнению с известными аналогами обладает повышенной прочностью, электропроводностью и термостойкостью, а также более простым и экономичным способом его получения.

Техническим результатом изобретения является повышение механической прочности (предел прочности от 245 до 310 МПа), электропроводности (от 57.3 до 54.5% IACS) и термостойкости (его прочность на разрыв остается на уровне не менее 90% от исходного уровня после отжига при температуре 180°С в течение 400 часов, что соответствует температуре эксплуатации при температуре 150°С в течение 36 лет) алюминиевых сплавов системы Al-Mg-Zr за счет химического состава и УМЗ структуры, полученной предложенным способом обработки.

Задача решается, а технический результат достигается ультрамелкозернистым алюминиевым сплавом, содержащий магний и цирконий при следующем соотношении компонентов, мас. %: 0.2-0.8 магний; 0.2-0.5 цирконий, менее 0.2 примесных элементов в сумме (железо, кремний, марганец, хром, ванадий и др.), алюминий - остальное. При этом сплав имеет микроструктуру со средним размером зерна не более 1 мкм и наноразмерные частицы метастабильной фазы Al3Zr (кристаллическая решетка L12), которые равномерно распределены по объему зерен и имеют сферическую форму с размером не более 25 нм.

Описание действия легирующих элементов:

Цирконий (Zr) образует дисперсные частицы AI3Zr определенного диапазона размеров, чтобы улучшить термостойкость алюминиевого сплава [8,9]. Частицы образуются на стадии термической обработки сплава в литом или деформированном состоянии. Если содержание циркония составляет менее чем 0.2 мас. %, частицы Al3Zr не могут быть выделены при термической обработке в достаточном количестве, и, следовательно, термостойкость не может быть улучшена. Если содержание циркония составляет не более 0.4 мас. %, температура ликвидуса алюминиевого сплава составляет не более 810°С. Серийное промышленное металлургическое оборудование для литья алюминиевых сплавов должно быть способно к функционированию при температурах до 850°С [2]. Таким образом, в изобретении алюминиевый сплав может быть получен путем обычного литья на металлургических предприятиях. При этом содержание циркония наиболее предпочтительно в диапазоне от 0.2 до 0.5 масс. %.

Магний (Mg) в алюминии приводит к существенному уменьшению среднего размера зерна в результате обработки интенсивной пластической деформации, и следовательно обеспечивает заметное повышение прочностных характеристик [10]. Кроме того концентрация Mg до 1%, не вызывает сильного снижения электропроводности алюминия (1 мас % Mg растворенный в алюминии снижает сопротивление алюминия на 5.6 нОм*м) [11]. Таким образом, содержание Mg наиболее предпочтительно в диапазоне от 0.2 до 0.8 мас. %.

Технический результат достигается также предварительной термической обработкой - отжигом в интервале температур 300-450°С продолжительностью от 30 до 350 часов.

Помимо этого технический результат достигается способом получения ультрамелкозернистого алюминиевого сплава, осуществляемым после предварительной термической обработки. Способ включает интенсивную пластическую деформацию, осуществляемую со значением истинной накопленной деформацией е≥4, приложенном давлении 0.1-6.0 ГПа в интервале гомологических температур 0.3-0.5Тпл.

Кроме того, указанный технический результат достигается за счет того, что интенсивную пластическую деформацию осуществляют одним из известных методов кручения под высоким давлением, или равноканального углового прессования, или равноканального углового прессования в параллельных каналах, или непрерывного равноканального углового прессования по схеме Конформ.

Кроме того, указанный технический результат достигается за счет того, что после интенсивной пластической деформации осуществляют холодную деформацию прокаткой со степенью обжатия от 10 до 90%.

Кроме того, указанный технический результат достигается за счет того, что после интенсивной пластической деформации осуществляют холодную деформацию волочением со степенью обжатия от 10 до 90%.

Кроме того, указанный технический результат достигается за счет того, что после интенсивной пластической деформации осуществляют термическую обработку отжигом в температурном интервале 180-230°С продолжительностью не менее 1 часа.

Технический результат достигается благодаря следующему.

Известно, что исходные заготовки сплавов Al-Zr подвергают термической обработке (ТО) - отжигу в интервале температур 300…450°С с временем выдержки от 30 до 300 часов [2,9,12]. Данная ТО обеспечивает образование в алюминиевой матрице наноразмерных частиц фазы Al3Zr (ее метастабильной модификации L12), которые при повышенных температурах эксплуатации препятствуют деградации микроструктуры и, соответственно, прочностных свойств токопроводящих элементов. Также известно, что вследствие ТО, происходит снижение концентрации циркония содержащегося в твердом растворе алюминия, вызванное образованием наноразмерных частиц фазы Al3Zr и его влияние на величину электрического сопротивления становится незначительным [12].

Известно, что формирование УМЗ структуры позволяет достичь необычно высокой прочности в металлических материалах, в том числе и в алюминиевых сплавах, содержащих магний [13]. Также известно, что для формирования УМЗ структуры используют интенсивную пластическую деформацию, реализуемую методами кручения под высоким давлением, равноканального углового прессования, равноканального углового прессования в параллельных каналах, или непрерывного равноканального углового прессования по схеме Конформ [14]. При этом истинная накопленная деформация должна достигать величины е≥4, а интенсивная пластическая деформация должна осуществляться в интервале гомологических температур 0.3-0.5Тпл и приложенном давлении до 6 ГПа [15].

Известно, что заготовки УМЗ алюминиевых сплавов после обработки интенсивной пластической деформацией могут подвергать холодной деформации волочением или прокаткой, которая позволяет придать им заданную геометрию, дополнительно уменьшить размер зерна и увеличить прочность соответственно [13], без значительного ухудшения электропроводности.

После образования в процессе термической обработки дисперсных частиц Al3Zr, сопровождающегося обеднением алюминиевого твердого раствора атомами циркония и улучшением электропроводности, в процессе интенсивной пластической деформации, в сплаве происходит формирование УМЗ структуры с размером зерна не более 1 мкм. Известно, что формирование УМЗ структуры с размером зерна менее 1 мкм при ИПД приводит к значительному повышению механической прочности алюминиевых сплавов (в 1.5-2 раза) без заметного ухудшения их электропроводности (при размере зерна около 400 нм электропроводность снижается не более чем на 15%) [14]. Это связано с высокой способностью границ зерен упрочнять алюминиевые сплавы и их слабым влиянием, при зерне в диапазоне размеров 1000…400 нм, на рассеяние электронов проводимости.

Согласно изобретению, после интенсивной пластической деформации осуществляют отжиг в температурном интервале 180-230°С, который приводит к дальнейшей эволюции микроструктуры, полученной после ИПД. В результате отжига происходит снятие внутренних напряжений в сформированной микроструктуре и стабилизация размера зерна, что обеспечивает достижение необходимого сочетания прочности и электропроводности материала, а также обеспечивает необходимый уровень его термостойкости.

Структурные изменения алюминиевых сплавов реализуются предложенным способом обработки при соблюдении указанных условий его осуществления.

В целом, формирование описанной выше УМЗ структуры в алюминиевом сплаве системы Al-Mg-Zr в предложенной совокупности признаков изобретения приводит к одновременному повышению их механической прочности, электропроводности и термостойкости в сравнении с другими алюминиевыми сплавами, используемыми в электротехнических изделиях.

Сущность изобретения поясняется рисунками, где:

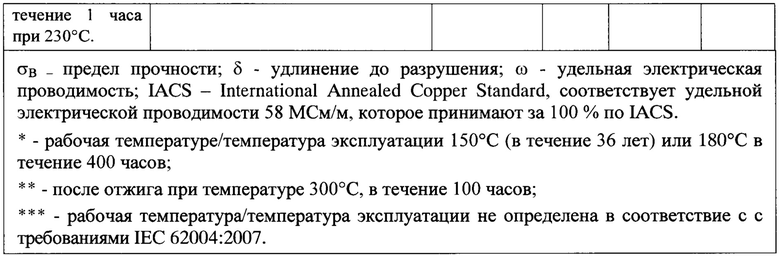

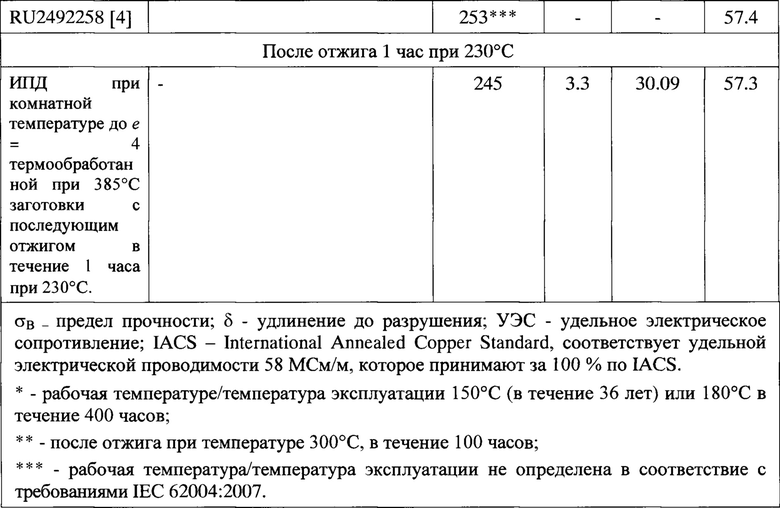

на Фиг. 1 - представлен общий вид микроструктуры сплава после предварительной термической обработки, содержащей наноразмерные частицы метастабильной фазы Al3Zr, которые имеют сферическую форму и равномерно распределены в объеме алюминиевой матрицы (а - электронно-микроскопическое изображение частиц в темнопольном режиме изображения; б - электронная дифракция с рефлексами от частиц метастабильной фазы Al3Zr с кристаллической решеткой L12 (рефлексы указаны стрелками));

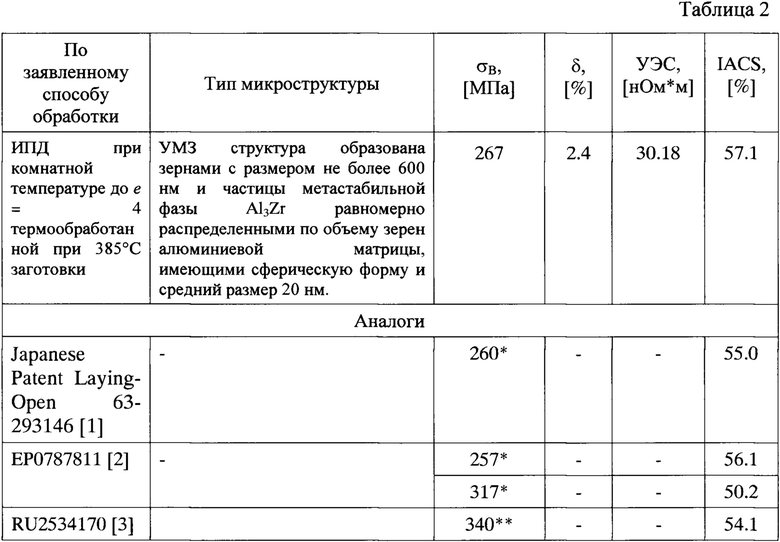

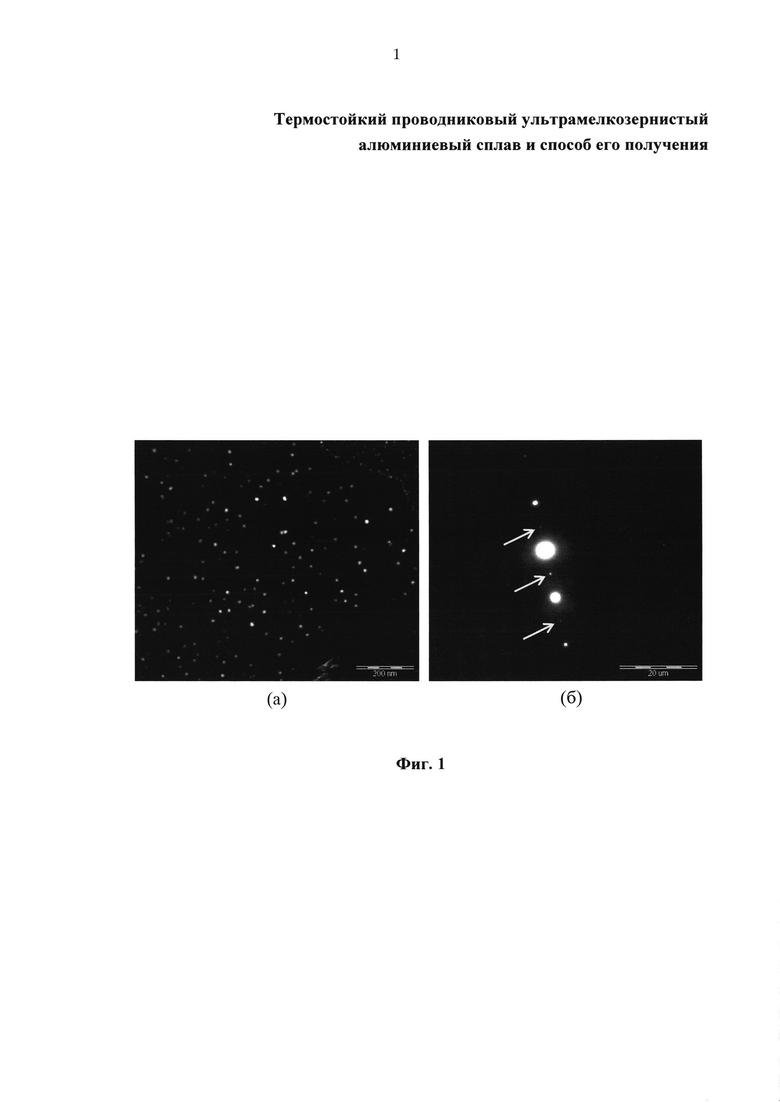

на Фиг. 2 - общий вид УМЗ структуры сплава, сформированной по заявленному способу, образованной зернами размером не более 1 мкм, содержащей наноразмерные частицы метастабильной фазы Al3Zr сферической формы, равномерно распределенные внутри зерен (указаны стрелками), (а - электронно-микроскопическое изображение ультрамелких зерен в светлопольном режиме изображения; б - электронно-микроскопическое изображение ультрамелких зерен и наноразмерных частиц метастабильной фазы Al3Zr в темнопольном режиме изображения; в - электронная дифракция с рефлексами от частиц метастабильной фазы Al3Zr с кристаллической решеткой L12 (рефлексы указаны стрелками)).

Изобретение реализуется следующим образом.

Для формирования УМЗ структуры используют исходную заготовку сплава со следующим соотношением/содержанием компонентов, мас. %: 0,2-0,8 Mg, 0,2-0,5 Zr, менее 0.2 примесных элементов в сумме (железо, кремний, марганец, хром, ванадий и др.), остальное Al.

На первом этапе заготовку сплава подвергают предварительной термической обработке - отжигу, включающему нагрев заготовки до температуры 300-450°С, выдержку при данных температурных условиях продолжительностью от 30 до 350 часов и последующее охлаждение в воде или на воздухе. На данном этапе происходит образование наноразмерных частиц метастабильной фазы Al3Zr, равномерно распределенных в объеме алюминиевой матрицы, имеющих сферическую форму и средний размер не более 25 нм, а также достигается заданный уровень электропроводности, из-за снижения концентрации атомов циркония в алюминии.

На втором этапе термообработанную/отожженную заготовку подвергают обработке интенсивной пластической деформацией со значением истинной накопленной деформацией е≥4, приложенном давлении 0.1-6.0 ГПа, в интервале гомологических температур 0.3-0.5Тпл. Данную обработку можно осуществлять любым из известных методов кручения под высоким давлением, или равноканального углового прессования, или равноканального углового прессования в параллельных каналах, или непрерывного равноканального углового прессования по схеме Конформ. На данном этапе происходит измельчение микроструктуры в объеме заготовки. Вследствие эволюции микроструктуры в процессе интенсивной пластической деформации при заданных режимах в алюминиевом сплаве формируется однородная УМЗ структура со средним размером зерна не более 1 мкм. В ходе реализации интенсивной пластической деформации при заданных режимах наноразмерные частицы метастабильной фазы не претерпевают значимых изменений ни в отношении их среднего размера, ни в отношении их химического состава, ни в отношении формы. Нанометрический размер частиц и их равномерное распределение обеспечивает заданную термостойкость материала.

На третьем этапе УМЗ заготовку подвергают термической обработке - отжигу в температурном интервале 180-230°С длительностью не менее 1 часа, в результате которого происходит стабилизация размеров зерна и обеспечение заданной прочности, электропроводности и термостойкости сплава.

Для получения УМЗ заготовок в виде токопроводящих элементов заданной геометрии: катанки, проволоки, шин различной геометрии и т.п., после осуществления второго этапа (интенсивной пластической деформации), проводят дополнительную холодную деформацию волочением или прокаткой со степенью обжатия от 10 до 90%. В ходе дополнительной деформации, помимо придания заготовке заданной геометрии, происходит повышение ее прочности, за счет дополнительного измельчения УМЗ структуры. В случае реализации холодной деформации, термическую обработку - отжиг в температурном интервале 180-230°С длительностью не менее 1 часа не обязателен.

Заявленное изобретение было апробировано в лабораторных условиях. В результате экспериментов было подтверждено достижение указанного результата: повышение механической прочности электропроводности и термостойкости алюминиевых сплавов системы Al-Mg-Zr.

Пример осуществления изобретения.

Пример №1

Вначале подготовили расплав в индукционной печи из первичного алюминия, лигатуры Al-Zr и Al-Mg. Далее в кристаллизаторе получили 2 литые заготовки в виде прутков диаметром 20 мм сплава с содержанием 0.52 мас. % Mg, 0.28 мас. % Zr, 0.05∑(Fe, Si, V, Ni, Mn, Cr), остальное Al. Из литых прутков изготовили заготовки в виде диска диаметром 20 мм и толщиной 2 мм. Заготовки подвергли термообработке - отжигу при температуре 385°С в течение 336 часов. После отжига заготовки были охлаждены на воздухе. Затем заготовки подвергли интенсивной пластической деформации кручением (ИПДК) при комнатной температуре с приложенным давлением 2 ГПа, до истинной накопленной деформации (е) 5 и 10. Затем деформированные заготовки извлекли из оснастки для проведения ИПД и подвергли термической обработке - отжигу в течение 1 часа при температуре 230°С.

Из полученных заготовок были изготовлены образцы для исследований микроструктуры, механических свойств, электропроводности и термостойкости.

Анализ микроструктуры заготовок осуществляли методом просвечивающей электронной микроскопии на микроскопе фирмы Jeol JEM 2100.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение». Электропроводность образцов определяли в соответствии с требованиями ГОСТ 27333-87 «Измерение удельной электрической проводимости цветных металлов». Термостойкость образцов определяли в соответствие с требованиями IEC 62004:2007 «Thermal resistant aluminum alloy wire for overhead line conductors».

После предварительной термической обработки - отжига, в заготовках сплава образовались наноразмерные частицы метастабильной фазы Al3Zr (Фиг. 1). Полученная УМЗ структура в заготовке сплава (Фиг. 2), сформированная в ходе реализации предложенного способа обработки, имеет средний размер зерна в диапазоне 500-800 нм. Наряду с ультрамелкими зернами в структуре наблюдаются наноразмерные частицы метастабильной фазы Al3Zr (Фиг. 2), имеющие сферическую форму и средний размер 20 нм, равномерно распределенные по объему зерен алюминиевой матрицы.

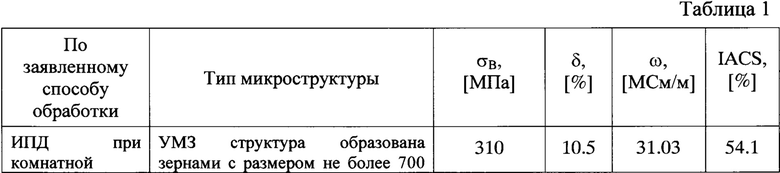

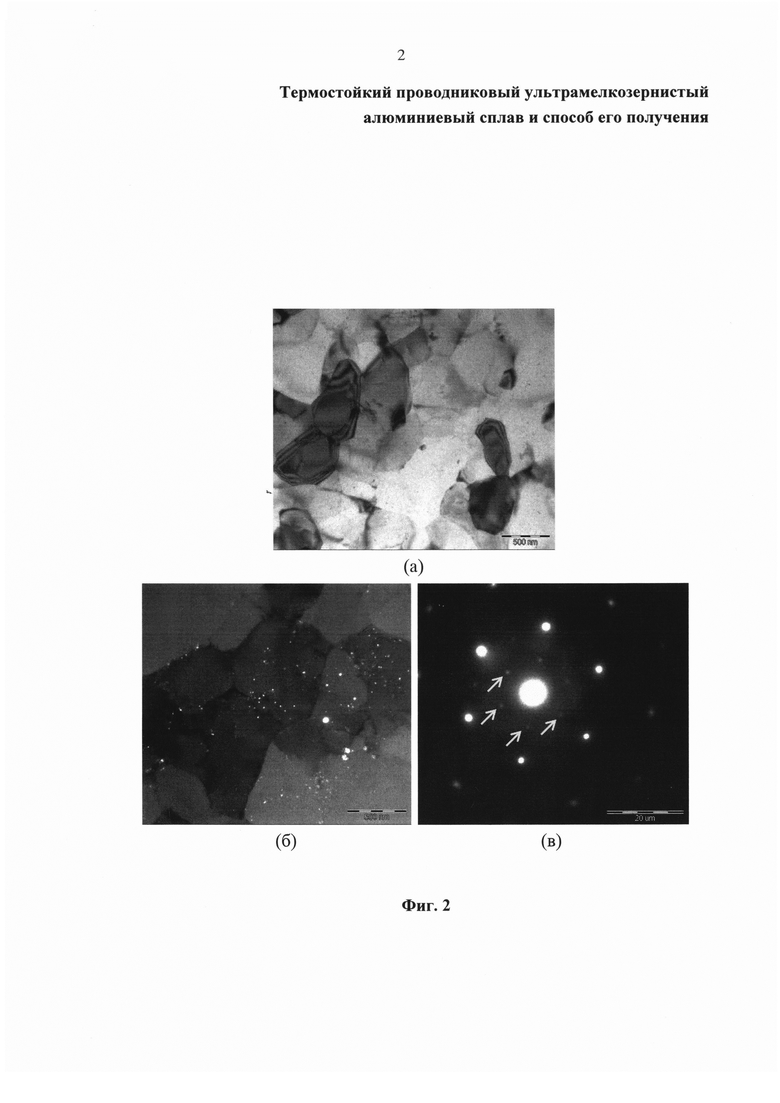

В таблице 1 представлены результаты механических испытаний, измерений и электропроводности заготовок сплава после их обработки по предложенному способу, а также свойства известных аналогов.

Также в таблице 1 приведены механические свойства и значения электропроводности заготовок, полученных по предложенному способу после оценки уровня их термостойкости, а именно, после отжига в течение 400 часов при температуре 180°С.

Как видно из таблицы 1, алюминиевый сплав, полученный по предложенному способу обработки, по сравнению с известными аналогам, имеющими температуру длительной эксплуатации при 150°С имеет более высокие значения прочности и электропроводности. Кроме этого алюминиевый сплав, полученный по предложенному способу обработки, по сравнению с известными аналогами обладает более простым химическим составом.

Пример №2

Методом совмещенного литья и прокатки получили исходные заготовки сплава в виде прутков диаметром 9 мм с содержанием 0.40 мас. % Mg, 0.20 мас. % Zr, 0.17∑(Fe, Si, V, Ni, Mn, Cr), остальное Al. Прутки подвергли термообработке - отжигу при температуре 385°С в течение 120 часов. После отжига заготовки были охлаждены на воздухе. Затем заготовки подвергли интенсивной пластической деформации методом непрерывного равноканального углового прессования по схеме Конформ при комнатной температуре с приложенным давлением 0.2 ГПа, до истинной накопленной деформации (е) 4. Затем деформированные заготовки извлекли из оснастки для проведения интенсивной пластической деформации и подвергли холодному волочению со степенью обжатия до 85% и последующей финальной термической обработке - отжигу в течение 1 часа при температуре 230°С. В результате проведенной обработки получили образцы проволоки диаметром 3.2 мм и длинной до 3 м.

Из полученных заготовок проволоки были изготовлены образцы для исследований микроструктуры, механических свойств, электропроводности и термостойкости.

Анализ микроструктуры заготовок осуществляли методом просвечивающей электронной микроскопии на микроскопе фирмы Jeol JEM 2100.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 10446-80 «Проволока. Метод испытания на растяжение». Электропроводность образцов определяли в соответствии с требованиями ГОСТ 7229-76 «Кабели, провода и шнуры, метод определения электрического сопротивления токопроводящих жил и проводников». Термостойкость образцов определяли в соответствие с требованиями IEC 62004:2007 «Thermal resistant aluminum alloy wire for overhead line conductors».

После предварительной термической обработки - отжига, в заготовках сплава образовались наноразмерные частицы метастабильной фазы Al3Zr. Полученная УМЗ структура в заготовке сплава, сформированная в ходе реализации предложенного способа обработки, имеет средний размер зерна в диапазоне 600-400 нм. Наряду с ультрамелкими зернами в структуре наблюдаются наноразмерные частицы метастабильной фазы Al3Zr, имеющие сферическую форму и средний размер 20 нм, равномерно распределенные по объему зерен алюминиевой матрицы.

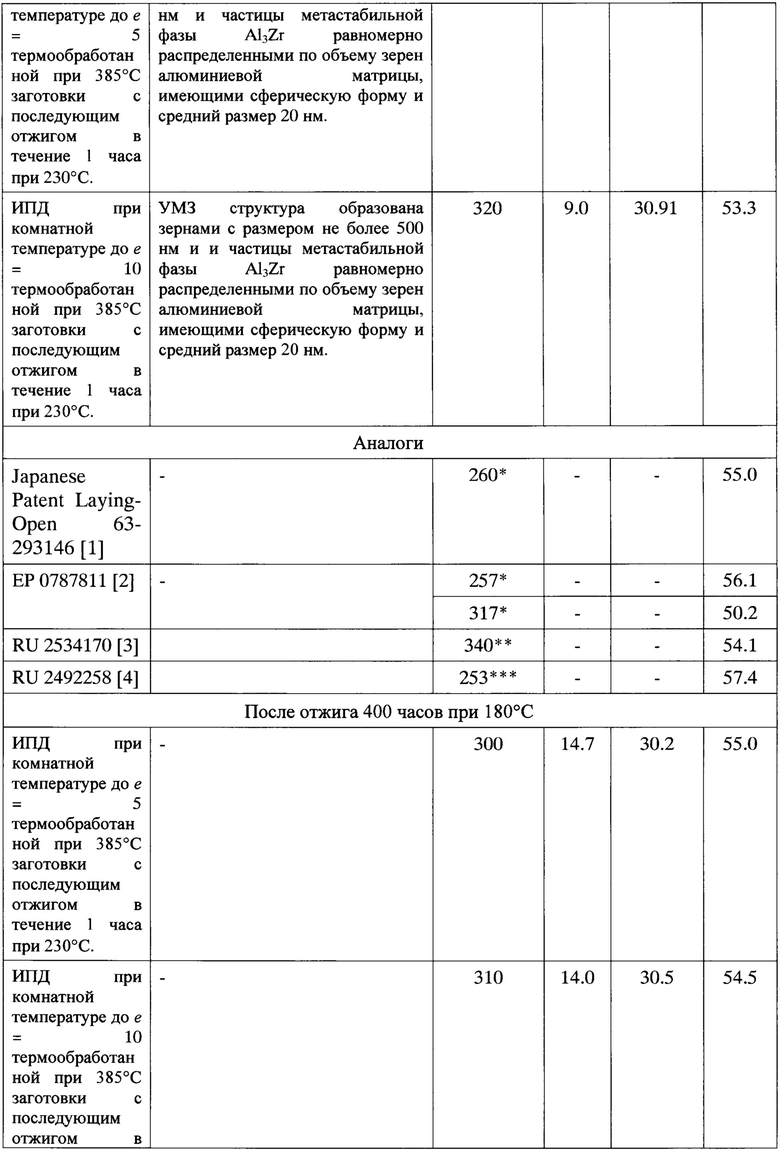

В таблице 2 представлены результаты механических испытаний, измерений и электропроводности заготовок сплава после их обработки по предложенному способу, а также свойства известных аналогов.

Также в таблице 2 приведены механические свойства и значения электропроводности заготовок, полученных по предложенному способу после оценки уровня их термостойкости, а именно, после отжига в течение 1 часа при температуре 230°С.

Как видно из таблицы 2, алюминиевый сплав, полученный по предложенному способу обработки, по сравнению с известными аналогам, имеющими температуру длительной эксплуатации при 150°С, имеет более высокие значения прочности и электропроводности. Кроме этого алюминиевый сплав, полученный по предложенному способу обработки, по сравнению с известными аналогами обладает более простым химическим составом.

Технико-экономическая эффективность заявленного изобретения состоит в получении алюминиевого сплава, обладающим высокой прочностью и термостойкостью при сохранении электропроводности с помощью простого и экономичного способа. Высокие характеристики прочности и термостойкости, а также удовлетворительной электропроводности обеспечиваются за счет химического состава и ультрамелкозернистой структуры. Содержание циркония в матрице алюминия придает сплаву нужную термостойкость, а магний позволяет уменьшить средний размера зерна в результате обработки интенсивной пластической деформации, что повышает прочность материала. При этом предлагаемые методы термообработки позволяют использовать оба легирующих элемента без снижения электропроводности.

Простой химический состав предлагаемого алюминиевого сплава позволяет использовать обычные и недорогие технологические процессы литья на металлургических предприятиях. Необходимая ультрамелкозернистая структура сплава обеспечивается известными методами термообработки и интенсивной пластической деформации, поэтому не требует существенных изменений в технологических процессах обработки металлов применяемых на металлургических предприятиях.

Использование предлагаемого высокопрочного и термостойкого алюминиевого сплава позволяет расширить рынок проводников со специальными свойствами для производства изделий электротехнического характера, работающих при повышенных механических нагрузках и испытывающих воздействие высоких температур в процессе эксплуатации. Внедрение предлагаемого высокопрочного и термостойкого алюминиевого сплава позволит повысить надежность и срок службы электротехнических изделий и электросетей, а также снизить стоимость их обслуживания.

Список используемой литературы

1. Japanese Patent Laying-Open 63-293146 (1988).

2. Патент ЕР 0787811, МПК С22С 21/00, опубл.06.08.1997.

3. Патент RU 2534170, МПК С22С 21/12, C22F 1/057, С22С 1/02, опубл. 27.11.2014.

4. Патент RU 2492258, МПК С22С 21/00, опубл. 10.09.2013.

5. Патент RU 2344187, МПК С22С 1/02, опубл. 20.01.2009.

6. ASTM В396-00 Standard Specification for Aluminum-Alloy 5005-H19 Wire for Electrical Purposes, (прототип по сплаву).

7. Патент RU 2478136, МПК C22F 1/05, опубл. 27.03.2013. (прототип по способу).

8. Алюминий и сплавы алюминия в электротехнических изделиях / Л.А. Воронцова, В.В. Маслов, И.Б. Пешков Изд. «Энергия», Москва 1971 - 224 с. (стр. 53-59).

9. N.A. Belov, A.N. Alabin, I.A. Matveeva, D.G. Eskin Effect of Zr additions and annealing temperature on electrical conductivity and hardness of hot rolled Al sheets // Trans. Nonferrous Met. Soc. China 25 (2015) 2817-2826.

10. Iwahashi Y., Horita Z., Nemoto M., Langdon T.G. Factor influencing the equilibrium grain size in equal-channel angular pressing: Role of Mg addition to aluminum // Metal. Trans. A. (1998) 29A 2503-2510.

11. P. Olafsson, R. Sandstrom, A. Karlsson Comparison of experimental, calculated and observed values for electrical and thermal conductivity of aluminium alloys // J. Mater. Sci. 32 (1997) 4383-4390.

12. T. Knych, M. Piwowarska, P. Uliasz Studies on the process of heat treatment of conductive AlZr alloys obtained in various productive processes // Archives of Metallurgy and Materials 56 (2011) Issue 3 685-692.

13. J. Gubicza, N.Q. Chinh, Z. Horita, T.G. Langdon Effect of Mg addition on microstructure and mechanical properties of aluminum // Mater. Sci. Eng. A 387-389 (2004) 55-59.

14. M.Yu. Murashkin, I. Sabirov, X. Sauvage, R.Z. Valiev Nanostructured Al and Cu alloys with superior strength and electrical conductivity // J. Mater. Sci. 51 (2016) 33-49.

15. P.З. Валиев, И.В. Александров, Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр. 322-328).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| Проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2015 |

|

RU2616316C1 |

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| Способ термомеханической обработки термически-упрочняемых алюминиевых сплавов системы Al-Cu-Mg-Mn-Ag | 2016 |

|

RU2623557C1 |

| Способы термомеханической обработки проводниковых сплавов системы Al-Mg-Si | 2019 |

|

RU2749601C2 |

Изобретение относится к области цветной металлургии и электротехники, в частности к сплавам на основе алюминия, и может быть использовано при производстве изделий электротехнического назначения, таких как проводники круглого и квадратного сечения, токопроводящие элементы в виде проволоки, пластин и шин, провода воздушных линий электропередач. Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав содержит, мас. %: магний 0,2-0,8, цирконий 0,2-0,5, примеси, в том числе железо, кремний, марганец, хром, ванадий, не более 0,2, алюминий - остальное, при этом сплав имеет микроструктуру со средним размером зерна не более 1 мкм и наноразмерными частицами метастабильной фазы Al3Zr с кристаллической решеткой L12, которые равномерно распределены по объему зерен и имеют сферическую форму с размером не более 25 нм. Способ получения сплава включает отжиг заготовки в интервале температур 300-450°С продолжительностью от 30 до 350 часов и деформацию методом интенсивной пластической деформации при давлении 0,1-6,0 ГПа, в интервале гомологических температур 0,3-0,5 Тпл до значения истинной накопленной деформации е≥4. Изобретение направлено на повышение механической прочности, электропроводности и термостойкости алюминиевого сплава. 2 н. и 4 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав, содержащий магний, отличающийся тем, что он дополнительно содержит цирконий при следующем соотношении компонентов, мас. %:

при этом сплав имеет микроструктуру со средним размером зерна не более 1 мкм и наноразмерными частицами метастабильной фазы Al3Zr с кристаллической решеткой L12, которые равномерно распределены по объему зерен и имеют сферическую форму с размером не более 25 нм.

2. Способ получения термостойкого проводникового ультрамелкозернистого алюминиевого сплава по п. 1, заключающийся в том, что осуществляют предварительную термическую обработку заготовки сплава путем отжига в интервале температур 300-450°С продолжительностью от 30 до 350 часов и деформации, которую осуществляют методом интенсивной пластической деформации при давлении 0,1-6,0 ГПа, в интервале гомологических температур 0,3-0,5 Тпл до значения истинной накопленной деформации е≥4.

3. Способ по п. 2, отличающийся тем, что интенсивную пластическую деформацию заготовки сплава осуществляют методом кручения под высоким давлением, или равноканального углового прессования, или равноканального углового прессования в параллельных каналах, или непрерывного равноканального углового прессования по схеме Конформ.

4. Способ по п. 2, отличающийся тем, что после интенсивной пластической деформации заготовку сплава подвергают холодной деформации методом волочения со степенью обжатия от 10 до 90%.

5. Способ по п. 2, отличающийся тем, что после интенсивной пластической деформации заготовку сплава подвергают холодной деформации методом прокатки со степенью обжатия от 10 до 90%.

6. Способ по п. 2, отличающийся тем, что после интенсивной пластической деформации заготовку сплава подвергают термической обработке путем отжига в температурном интервале 180-230°С продолжительностью не менее 1 часа.

| Устройство для электрического зажигания горелки | 1979 |

|

SU787811A1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| CN 101923908 A, 22.12.2010 | |||

| US 4402763 A1, 06.09.1983 | |||

| ПРОВОДНИКОВЫЙ ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2541263C2 |

Авторы

Даты

2018-09-18—Публикация

2017-11-23—Подача