Изобретение относится к производству батарей химических источников тока и может быть использовано для изготовления тепловых батарей.

Известен корпус аккумуляторной батареи из патента RU №2030036, содержащий аккумуляторы, размещенные в контейнере, со слоем вакуумной изоляции, герметичная полость которой соединена с внешней терморегулируемой камерой, содержащей материал, обратимо поглощающий водород. Вакуумная изоляция с внутренней стороны содержит дополнительный слой с герметичной полостью с размещенным в нем порошком гидрида металла, указанная полость соединена с манометром.

Недостатком данного технического решения является неустойчивость по отношению к повышенным вращательным нагрузкам, характерным для эксплуатации тепловых батарей.

Известен корпус тепловой батареи из патента RU на полезную модель №202834 (принят за прототип корпуса), состоящий из внешней и внутренней частей для размещения в нем расчетного количества электрохимических элементов, собранных в батареи, внешняя часть корпуса выполнена в виде герметичного моноблока с расположенными на его стенке разъемом подключения к цепи питания и штуцером для подачи сжатого воздуха, внутренняя часть корпуса представляет собой герметичные оболочки двух тепловых батарей, состоящие из корпусов тепловых батарей и крышек тепловых батарей, тепловые электрохимические элементы содержат прессованные таблетки катода, электролита, анода и пиротехнических нагревателей, система активации расположена внутри герметичной оболочки и состоит из электровоспламенителя, поперечной инициирующей пиротехнической полосы, двух продольных инициирующих пиротехнических полос, токоотводы анода, катода и электровоспламенителя закреплены в крышке с помощью стеклоизоляторов.

Недостатком прототипа корпуса тепловой батареи является недостаточная устойчивость к вращательным нагрузкам.

Известен фрезерный станок (RU №2727909), содержащий корпус и основание. Корпус установлен с возможностью перемещения относительно и на расстоянии от основания. Корпус содержит двигатель для вращения вала, содержащего на своем свободном конце держатель инструмента. Вал выходит из корпуса таким образом, что держатель инструмента расположен на или примыкает к основанию, а корпус соединен с основанием по меньшей мере первым и вторым выдвижными блоками. Один из блоков содержит средства смещения, размещенные так, чтобы смещать корпус от основания. Выдвижной блок оснащен блоком управления, выполненным с возможностью перемещения из первого положения, в котором средство смещения находится в зацеплении для обеспечения усилия смещения, и вторым положением, в котором средство смещения отключено от обеспечения усилия смещения. Во втором варианте выполнения к корпусу станка присоединены ассиметричные рукоятки. В третьем варианте выполнения станок содержит выключатель и крышку выключателя. В четвертом варианте выполнения предусмотрен механизм регулировки высоты для перемещения корпуса относительно основания.

Недостатком данного технического решения является ограниченное количество средств перемещения инструмента для высокопроизводительной обработки сложнопрофильных деталей.

Наиболее близким в части фрезерного станка для изготовления корпуса тепловой батареи техническим решением является фрезерный станок с числовым программным управлением (из описания к патенту RU №2432238), включающий устройство крепления заготовки с деталями к столу фрезерного станка и устройство обработки каждой детали, обеспечивающее сообщение заготовке возвратно-поступательного движения, а фрезе - вращательного движения и перемещения в пространстве в соответствии с сигналами формирования профиля детали.

Проблемой изготовления корпуса тепловой батареи серийного производства является обеспечение устойчивости к вращательным нагрузкам и надежности этого показателя, исключающие брак и обеспечивающие требуемую производительность. В части конструкции корпуса тепловой батареи проблемным является закрепление в нем модулей при отсутствии на его внешней части выступающих острых кромок, штуцеров, разъемов. В части фрезерного станка проблемой является разработка приспособлений крепления и соответствующего им инструмента, обеспечивающие высокое качество при минимальной трудоемкости изготовления. Существующие фрезерные станки не позволяют решить эту проблему для сложных деталей, которой является корпус тепловой батареи.

Техническим результатом изобретения является повышение устойчивости и надежности к вращательным нагрузкам при работе тепловых батарей, производимых в массовом производстве.

Указанный технический результат в части конструкции корпуса тепловой батареи обеспечивается тем, что корпус тепловой батареи, содержит внешнюю и внутреннюю части, внешняя часть корпуса снабжена разъемом подключения к цепи питания, а во внутренней части корпуса расположены герметичные оболочки двух модулей, с крышками с токовыводами, причем корпус выполнен цельнометаллическим из алюминиевого сплава марки Д16Т с внутренней частью в виде двух полых цилиндров нижние торцы которых выполнены открытыми, а верхние торцы глухими, внешняя часть корпуса выполнена в виде прямоугольного параллелепипеда с одной закругленной боковой поверхностью, плоской боковой поверхностью, и четырьмя скругленными боковыми поверхностями, углы плоской боковой поверхности выполнены скругленными с отступом от верхнего торца корпуса и пропуском плоских площадок в виде фланцев с резьбовыми отверстиями, в верхнем торце корпуса выполнен внутренний карман со сквозными крепежными отверстиями и установочными, внутри внутреннего кармана расположены выступы с несквозными крепежными отверстиями и внешний карман, в котором расположена крышка с закрепленной на ней пластиной, к которой прикреплен разъем, электрически соединенный с токовыводами модулей с помощью жгута проводов, в нижнем торце корпуса выполнена проточка, соединяющая боковые поверхности полых цилиндров, на поверхности проточки расположены два несквозных крепежных отверстия, к проточке с помощью резьбовых соединений через несквозные крепежные отверстия по серединной линии закреплена задняя стенка корпуса, которая краями приварена к модулям.

Указанный технический результат в части фрезерного станка достигается применением предлагаемой конструкции фрезерного станка. Фрезерный станок с числовым программным управлением, включающий устройство крепления заготовки к столу и устройство обработки заготовки, обеспечивающее сообщение фрезе вращательного движения и перемещения в пространстве в соответствии с сигналами формирования профиля заготовки, причем устройство крепления заготовки представляет собой кондуктор, включающий колонку, установленную на плите, на которой с помощью винтов закреплена стойка для размещения заготовки, к стойке с помощью регулировочного и фиксирующего болтов прикреплены прижимы, кондуктор прикреплен к столу плашками с помощью крепежных болтов, в канавки стола уложен сдвоенный шланг для подачи сжатого воздуха давлением 4-6 МПа с краном, выходные части шланга направлены в нижнюю часть зоны резания, а в качестве устройств обработки заготовки используют сменное оборудование в виде концевых фрез со сменным оборудованием, сверел и вращающегося осевого расточного резца.

Выполнение корпуса цельнометаллическим обеспечивает устойчивость конструкции корпуса к разрушению на отдельные части, так как препятствует образованию трещин в местах соединения составных частей корпуса. Корпус тепловой батареи выполнен из алюминиевого сплава марки Д16Т обладающего устойчивостью к возникновению внутренних напряжений, например при механических нагрузках на тепловую батарею и возможным ударным воздействиям. Внутренняя часть корпуса выполнена в виде двух полых цилиндров, что предотвращает смещение и перекос тепловых батарей при колебательных и вращательных нагрузках. Выполнение нижнего торца открытым в совокупности с конструкцией задней стенки, не закрывающей внутреннюю часть наглухо, обеспечивает создание дополнительного теплоизолирующего слоя воздуха, что снижает теплопотери в процессе работы батарей, чем увеличивает надежность их работы, устойчивость и надежность к вращательным нагрузкам при работе тепловых батарей. Крепление батарей с упором в верхнем торце корпуса, выполненным глухим фиксирует тепловые батареи от осевых перемещений, что увеличивает их устойчивость, что влияет на надежность крепления при механических нагрузках при их работе. Сквозные отверстия во внутреннем кармане верхнего торца корпуса позволяют снизить временные затраты на монтаж электрического соединения токовыводов и делают этот монтаж удобным для бездефектной сборки, что увеличивает производительность производства тепловых батарей и снижает долю брака при монтаже батареи в корпус. Внешний карман, обеспечивающий жесткое крепление крышки в верхнем торце корпуса обеспечивает надежную электрическую изоляцию токовыводов и предотвращает их от повреждения при монтаже в посадочное место и в процессе работы. Расположение крышки тепловой батареи во внешний карман верхнего торца с фиксацией винтовыми соединениями способствует ее надежной фиксации, исключающей ее касание токовыводов, за счет чего увеличивается надежность батарей при работе и монтаже. Приваривание модулей к задней стенке корпуса становится возможным благодаря ее конструкции в виде пластины, закрепляемой резьбовыми соединениями к проточке. На верхнем торце корпуса для фиксации модулей предусмотрены установочные отверстия с винтами, которые, в совокупности с фиксацией задней стенки, полностью исключают как осевые, так и диаметральные смещения модулей при любых видах механических нагрузок, влияющих на надежность при работе. Крепление корпуса батареи на посадочное место посредством фланцев с резьбовыми отверстиями увеличивает боковую опорную поверхность тепловой батареи, за счет чего предотвращается ее отрыв, при этом повышается надежность ее в монтаже и работе.

Колонки являются базой для установки заготовки корпуса тепловой батареи на сквозные крепежные отверстия внутреннего кармана верхнего торца. Крепление заготовки вертикально к стойкам прижимами с помощью фиксирующих винтов и регулировочных болтов крепления прижима обеспечивает обработку внутренних поверхностей корпуса со стороны нижнего торца. Использование в качестве среды для удаления стружки сжатого воздуха обеспечивает большую скорость движения среды, особенно возле поверхности резания вследствие значительно меньшей вязкостью воздуха по сравнению с жидкостью, что создает избыточное давление на отделяющиеся в виде стружки слои металла, в результате чего стружка обламывается, не достигнув большой массы и размера, что облегчает ее удаление из зоны резания. Сжатый воздух под давлением 4-6 МПа обеспечивает эффективный теплоотвод от обрабатываемой поверхности и предотвращает слипание стружек как с обрабатываемым металлом, так и друг с другом, что исключает засорение зоны резания, приводящее к поломкам инструмента и соответствующим затратам на его замену. При давлении сжатого воздуха менее 4 МПа удаление стружки происходит не полностью и, в совокупности с недостаточным охлаждением, не обеспечивает требуемого ресурса работы инструмента. При давлении, большем 6 МПа струя сжатого воздуха сильно локализуется и не охватывает всю зону резания. Прямое попадание струи сжатого воздуха в нижнюю часть зоны резания, обеспечиваемое тем, что выходные части шланга направлены на нижнюю часть фрезы, обеспечивает максимальную скорость, сообщаемую отделяющейся стружке и способствует ее беспрепятственному удалению. Сдвоенный шланг используют для подачи воздуха в оба полых цилиндра 8 при их фрезеровании и растачивании. Кран необходим для своевременной подачи сжатого воздуха и максимально быстрого достижения требуемого давления в выходной части шланга.

Сущность изобретения поясняется чертежами.

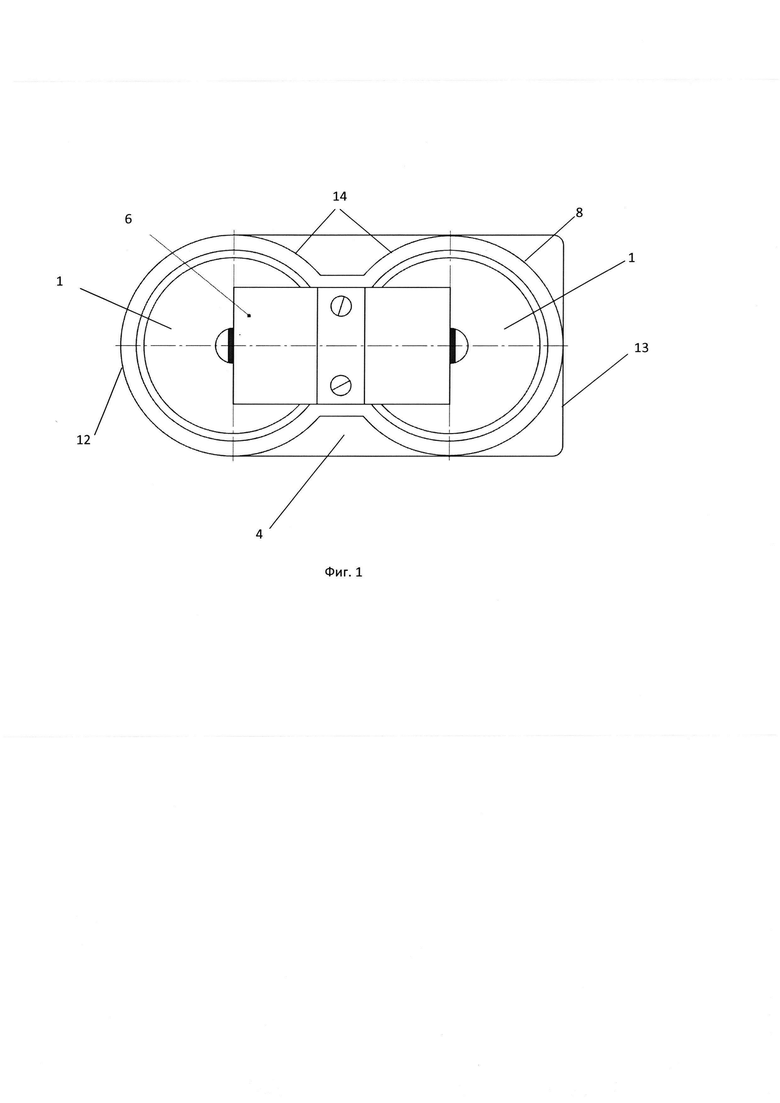

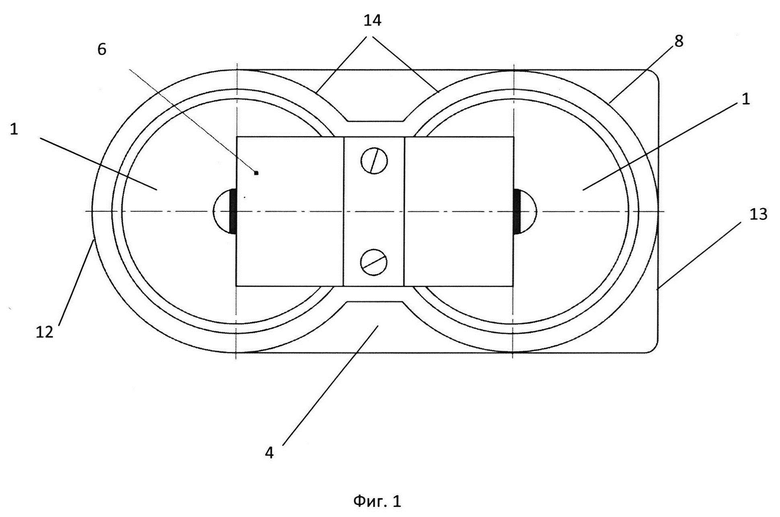

На фиг. 1 показан сборочный чертеж корпуса тепловой батареи на виде снизу.

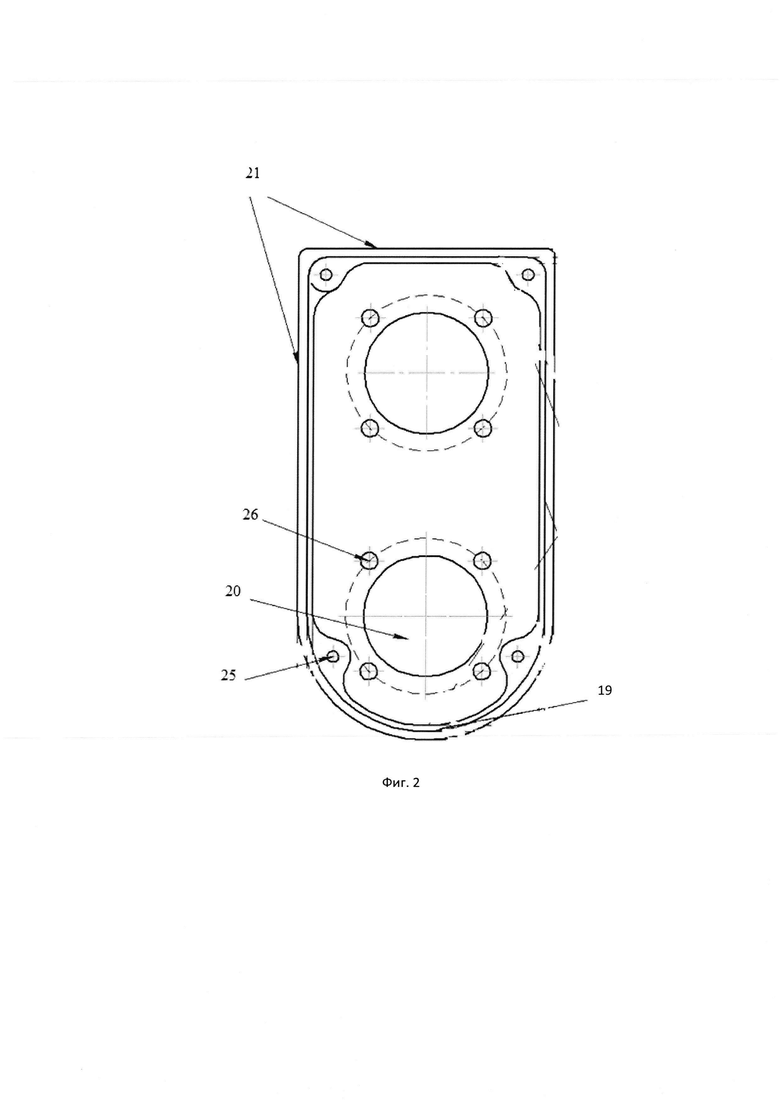

На фиг. 2 показан чертеж корпуса тепловой батареи на виде сверху без крышки.

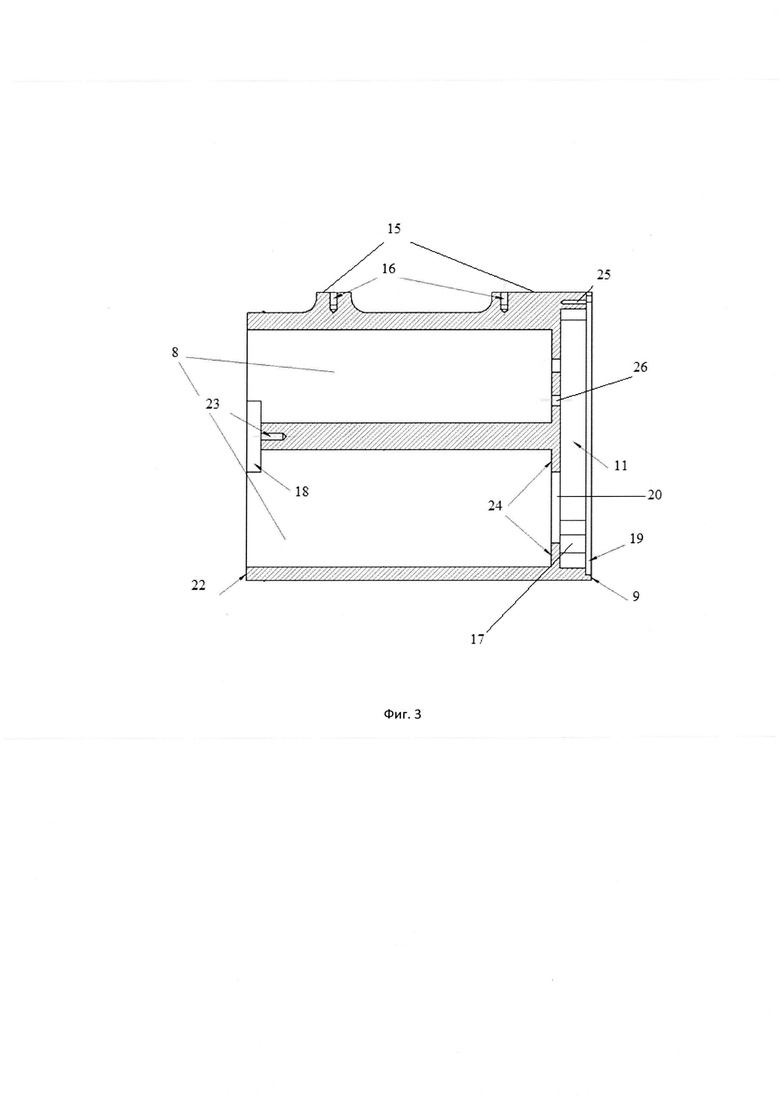

На фиг. 3 показан чертеж корпуса тепловой батареи в разрезе на виде сбоку.

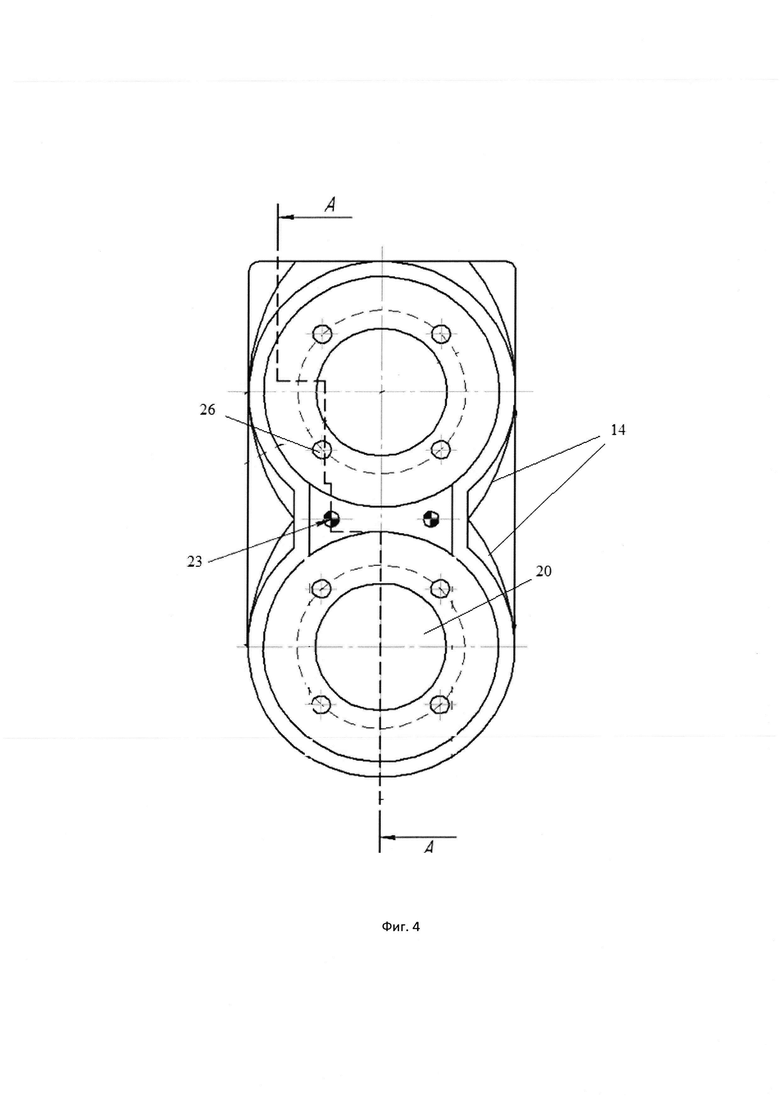

На фиг. 4 показан вид снизу корпуса тепловой батареи с указанием плоскостей разреза для фиг. 3.

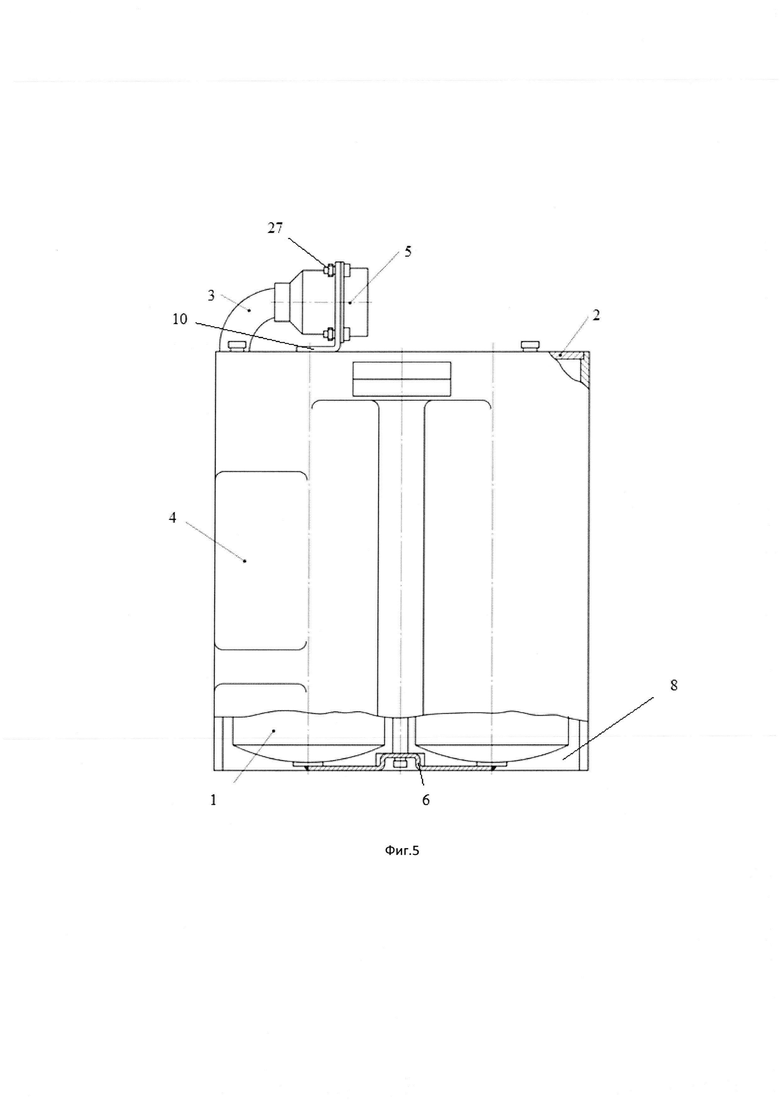

На фиг. 5 показан сборочный чертеж тепловой батареи на виде сбоку.

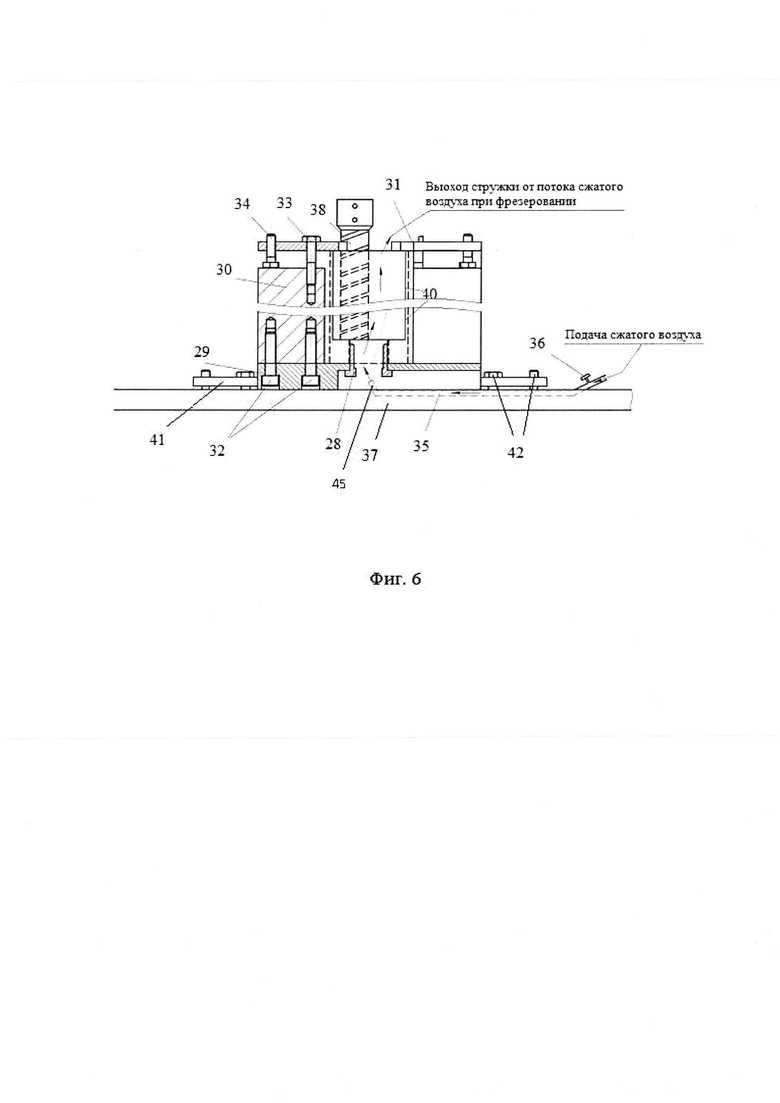

На фиг. 6 показано приспособление для обработки на виде сбоку в разрезе.

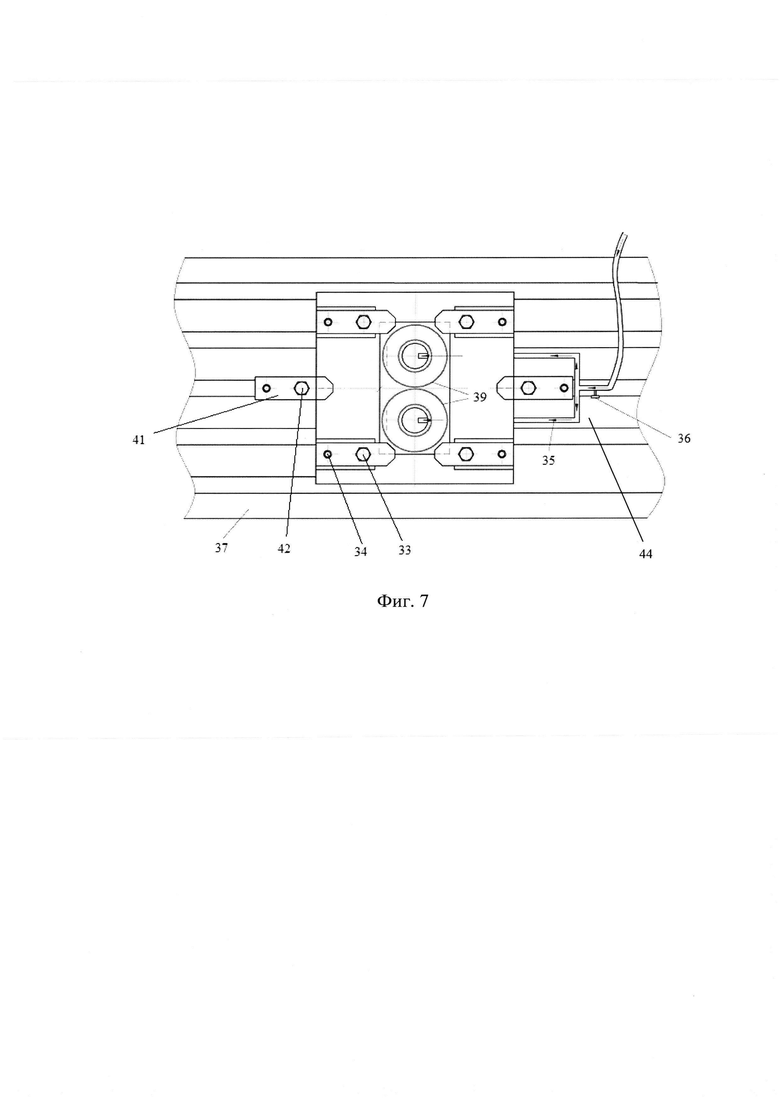

На фиг. 7 показано приспособление для обработки на виде сверху.

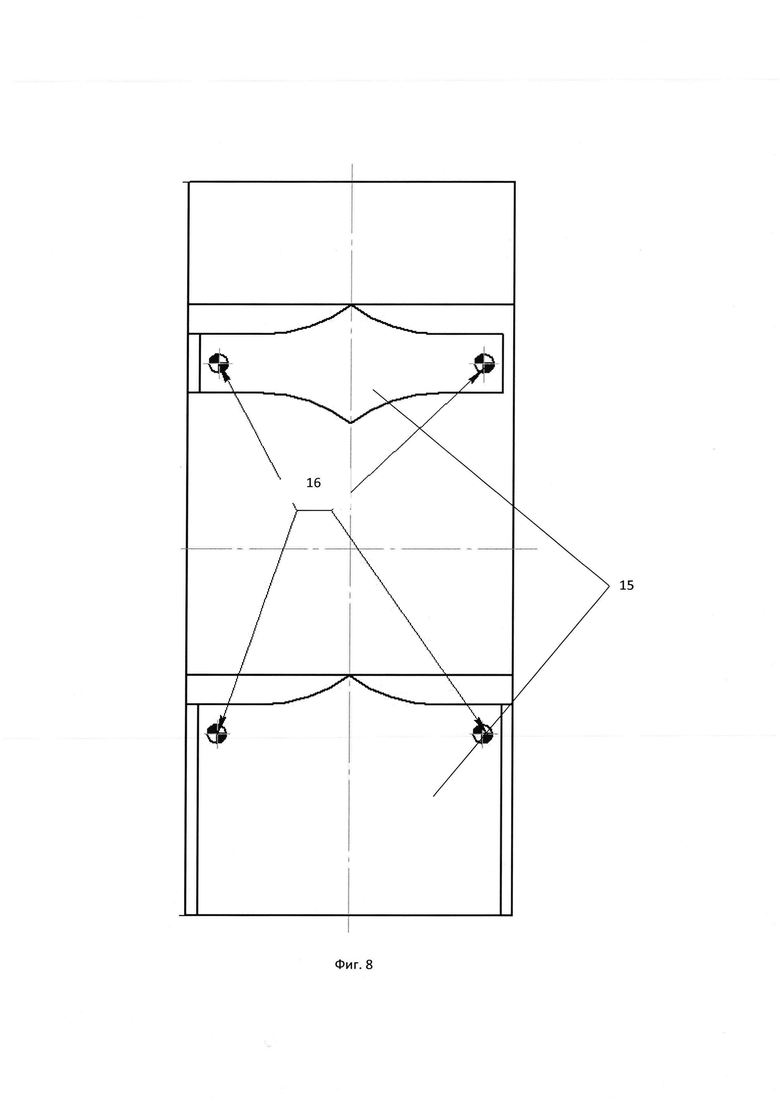

На фиг. 8 показан плоский торец корпуса тепловой батареи.

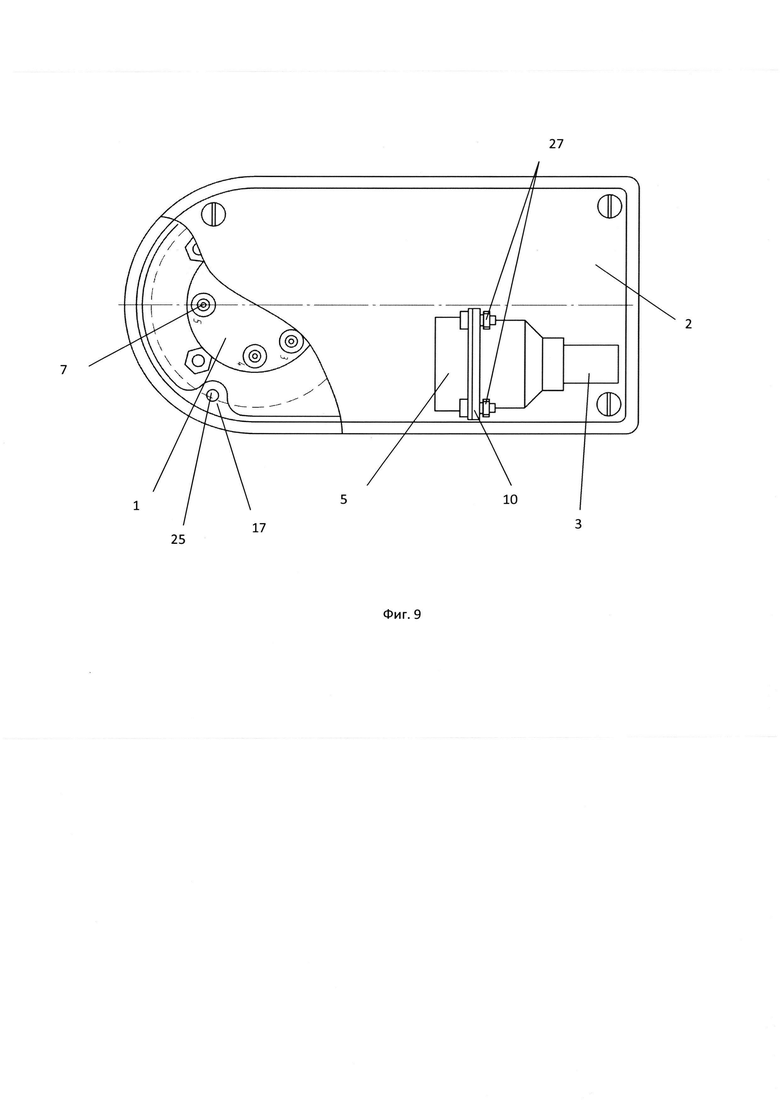

На фиг. 9 показан сборочный чертеж корпуса тепловой батареи на виде сверху.

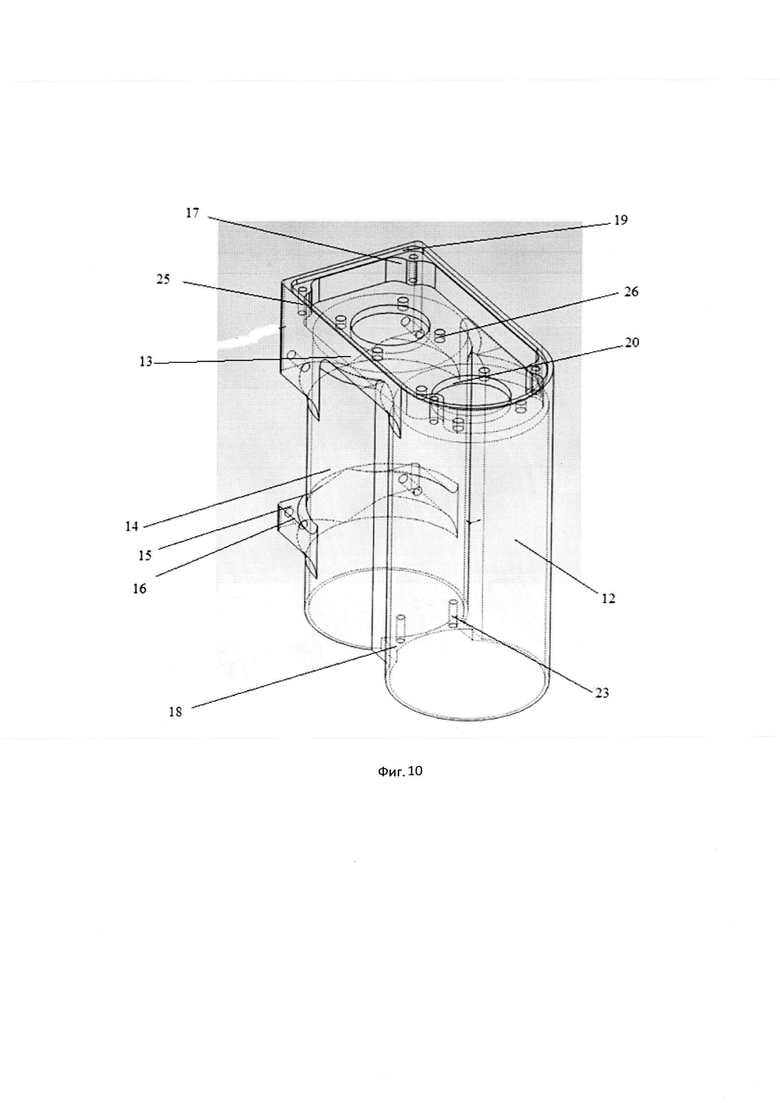

На фиг. 10 показан вид корпуса тепловой батареи в изометрической проекции.

1 - модули тепловой батареи

2 - крышка тепловой батареи

3 - жгут проводов

4 - корпус тепловой батареи

5 - разъем

6 - задняя стенка корпуса 4

7 - токовыводы модулей

8 - полый цилиндр корпуса 4

9 - верхний торец корпуса 4

10 - пластина

11 - внутренний карман верхнего торца 9 корпуса 4

12 - закругленная боковая поверхность корпуса 4

13 - плоская боковая поверхность корпуса 4

14 - скругленная боковая поверхность корпуса 4

15 - фланцы

16 - резьбовые отверстия фланцев

17 - выступы во внутреннем кармане верхнего торца 9

18 - проточка

19 - внешний карман верхнего торца 9 корпуса 4

20 - сквозные крепежные отверстия внутреннего кармана 11 верхнего торца 9

21 - прямоугольный наружный контур

22 - нижний торец корпуса 4

23 - несквозные крепежные отверстия нижнего торца 22 корпуса 4

24 - глухой торец полого цилиндра 8

25 - несквозные крепежные отверстия верхнего торца 9

26 - установочные отверстия

27 - винтовые соединения разъема 5 с пластиной 10

28 - колонка

29 - плита

30 - стойка

31 - прижим

32 - винт

33 - фиксирующий болт крепления прижима

34 - регулировочный болт крепления прижима

35 - шланг

36 - кран

37 - фрезерный стол

38 - фреза

39 - заготовка

40 - зона резания

41 - плашки

42 - крепежные болты

43 - крепежный болт крышки тепловой батареи 2

44 - канавка фрезерного стола 37

45 - выходные части шланга

Корпус тепловой батареи 4 выполнен цельнометаллическим, из алюминиевого сплава марки Д16Т с внутренней поверхностью в виде двух полых цилиндров 8, нижние торцы 22 которых выполнены открытыми, а верхние торцы 9 глухими со сквозными крепежными отверстиями 20, наружная поверхность корпуса 4 выполнена в виде прямоугольного параллелепипеда с одной закругленной боковой поверхностью 12, плоской боковой поверхностью 13, и четырьмя скругленными боковыми поверхностями 14, углы плоской боковой поверхности 13 выполнены скругленными с отступом от верхнего торца 9 корпуса 4 и пропуском плоских площадок в виде фланцев 15 с резьбовыми отверстиями 16 для крепления к посадочному месту, в верхнем торце корпуса 9 выполнен внутренний карман 11 с выступами 17 с несквозными крепежными отверстиями 25 и внешний карман 19 для крепления крышки 2 с закрепленной на ней пластиной 10, к которой закреплен разъем 5, электрически соединенный с токовыводами 7 модулей 1 с помощью жгута проводов 3, в нижнем торце 22 корпуса 4 выполнена проточка 18, соединяющая боковые поверхности полых цилиндров 8, на поверхности проточки 18 расположены два несквозных крепежных отверстия 23, к проточке 18 с помощью резьбовых соединений через несквозные крепежные отверстия 23 по серединной линии закреплена задняя стенка 6 корпуса 4, которую краями приваривают к модулям 1.

Тепловую батарею собирают в корпусе следующим образом. Каждый модуль тепловой батареи 1 вставляют в полый цилиндр 8 корпуса 4, при этом токовыводы 7 модулей тепловой батареи 1 располагают симметрично в сквозном крепежном отверстии 20 внутреннего кармана 11 верхнего торца 9, не касаясь его, а край торцов модулей 1 опирается на глухой торец 24 полого цилиндра 8. Верхнюю часть модулей 1 фиксируют винтами, установленными в установочные отверстия 26, что обеспечивает фиксацию модулей 1 от горизонтальных перемещений. Тем самым обеспечивают фиксацию модулей 1 от перемещений в направлениях, перпендикулярных их оси. Приваривание модулей 1 тепловой батареи к задней стенке 6 корпуса 4 становится возможным благодаря ее конструкции в виде пластины, закрепляемой винтовыми соединениями в несквозные крепежные отверстия 23 нижнего торца 22 к проточке 18. После этого проводят присоединение токовыводов 7 модулей 1 к жгуту проводов 3, соединенному с разъемом 5. Это позволяет избежать брака коммутации, поскольку токовыводы максимально доступны для сборочных операций. Разъем 5 закрепляют винтовым соединением 27 на пластине 10, что предохраняет разъем 5 от случайных ударов, поскольку он находится внутри контура корпуса 4. После этого крышку тепловой батареи 2 размещают во внешнем кармане 19 верхнего торца 9 и фиксируют винтами 43, расположенными в несквозных крепежных отверстиях 25 верхнего торца 9 в выступах 17 внутреннего кармана 11 верхнего торца 9.

Фрезерный станок с числовым программным управлением содержит устройство крепления заготовки, представляющее собой кондуктор, включающий колонку 28, установленную на плите 29, на которой с помощью винтов 32 закреплена стойка 30 для размещения заготовки. К стойке 30 с помощью регулировочного 34 и фиксирующего 33 болтов прикреплены четыре прижима 31 с четырех углов, кондуктор (позицией не обозначен) прикреплен к столу 37 плашками 41 с помощью крепежных болтов 42, в канавки 44 стола 37 уложен сдвоенный шланг 35 для подачи сжатого воздуха давлением 4-6 МПа с краном 36, выходные части 45 шланга 35 направлены в нижнюю часть зоны резания 40 а в качестве устройств обработки заготовки, используют сменное оборудование в виде концевых фрез со сменными пластинами, сверел и вращающегося осевого расточного резца со сменной пластиной.

Изготовление корпуса с помощью фрезерного станка реализуется следующим образом. Заготовку устанавливают в тиски фрезерного станка с ЧПУ вертикально верхним торцом 9 вверх, зажимают и закрепляют. В соответствии с программой станка производят фрезерование внутреннего кармана 11 и внешнего кармана 19 концевой фрезой со сменными пластинами диаметром в два с половиной раза меньше диаметра сквозных крепежных отверстий 20, что обеспечивает изготовление внутренних радиусов выступов во внутреннем кармане 19 верхнего торца, черновое сверление двух сквозных крепежных отверстий 20 верхнего торца 9 сверлом со сменным наконечником и длиной, обеспечивающей фиксацию в станке, с режущей частью на 20 мм больше высоты обрабатываемой заготовки и их чистовое фрезерование. Торцевание верхнего торца 9 производят концевой фрезой со сменными пластинами диаметром в два с половиной раза меньше диаметра сквозных крепежных отверстий 20, что предотвращает появление неровностей торца. Сверление несквозных крепежных отверстий 25 верхнего торца 9 проводят сверлом диаметром, обеспечивающим получение требуемой резьбы в несквозных крепежных отверстиях 25 верхнего торца 9. Сверление установочных отверстий 26 проводят сверлом диаметром, равным диаметру установочных отверстий 26. Далее выполняют фрезерование прямоугольного наружного контура 21, верхнего торца 9, который является базой при последующей обработке наружных поверхностей, фрезеруют в технологический размер концевой фрезой диаметром 10 мм. Затем обрабатываемую заготовку переустанавливают на кондуктор фрезерного станка с ЧПУ вертикально нижним торцом 22 вверх, зажимают и закрепляют. В соответствии с программой станка производят фрезерование проточки 18 нижнего торца 22 концевой фрезой со сменными пластинами, сверление несквозных крепежных отверстий нижнего торца 23 проводят сверлом диаметром, обеспечивающим получение требуемой резьбы в несквозных крепежных отверстиях 23, черновое фрезерование внутренних боковых поверхностей полых цилиндров 8 корпуса 4 проводят концевой фрезой со сменными пластинами диаметром на 10 мм меньше диаметра полых цилиндров 8, что обеспечивает равномерность их диаметра по всей длине полых цилиндров 8 и длиной на 20 мм больше высоты полых цилиндров 8 и их чистовое растачивание вращающимся осевым длинным расточным резцом со сменной пластиной. Далее откручивают регулировочные 34 и фиксирующие 33 болты, снимают четыре прижима 31 кондуктора, фиксируют заготовку двумя болтами М24. Фрезерование прямоугольного наружного контура 21, нижнего торца 22, который является базой при последующей обработке наружных поверхностей, проводят для получения технологического размера концевой фрезой диаметром 10 мм. Торцевание нижнего торца 22 производят концевой фрезой со сменными пластинами диаметром в два с половиной раза меньше диаметра сквозных крепежных отверстий 20 для обеспечения равномерности обработки поверхности торца, выдержав высоту корпуса, затем откручивают два болта М24 и извлекают заготовку. Затем заготовку переустанавливают на две шлифованные планки (на фиг. не показаны) в тиски фрезерного станка с ЧПУ, зажимают и закрепляют. В соответствии с программой станка производят сверление резьбовых отверстий 16 фланцев 15 плоской боковой поверхности 13 корпуса 4 сверлом диаметром, обеспечивающим получение требуемой резьбы. Далее переустанавливают корпус на две шлифованные планки в тиски фрезерного станка с ЧПУ, зажимают и закрепляют. В соответствии с программой станка производят фрезерование: одну половину наружной скругленной поверхности 27 концевой фрезой со сменными пластинами диаметром в два с половиной раза меньше диаметра крепежных отверстий 20 для обеспечения равномерности ее размера по всей высоте заготовки. Далее переустанавливают заготовку на две шлифованные планки в тиски фрезерного станка с ЧПУ, зажимают и закрепляют. В соответствии с программой станка производят фрезерование второй половины наружной скругленной поверхности 27 концевой фрезой со сменными пластинами диаметром в два с половиной раза меньше двух крепежных отверстий 20.

Таким образом, операции фрезерования нижнего торца, сверление несквозных крепежных отверстий нижнего торца, черновое фрезерование внутренних боковых поверхностей полых цилиндров, их чистовое растачивание проводят, не меняя установки корпуса в станке, что сокращает время обработки, требуемое производительностью серийного производства, а также исключает явный и скрытый брак, который может снизить устойчивость тепловой батареи к повышенным вращательным нагрузкам.

Время обработки детали по предлагаемому способу составляет 9,01 часа, по способу прототипа 25,09 часа. Таким образом, предлагаемым способом обеспечивается снижение временных затрат на изготовление и снижается вероятность брака, приводящего к потере устойчивости тепловой батареи к вращательным нагрузкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Способ изготовления ствола короткоствольного стрелкового оружия, предназначенного для стрельбы пулей, полностью или частично изготовленной из эластичного материала | 2022 |

|

RU2798484C2 |

| ФРЕЗА КОНЦЕВАЯ СБОРНОЙ КОНСТРУКЦИИ | 2024 |

|

RU2828900C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СОСТАВНАЯ ФРЕЗА | 2002 |

|

RU2228840C2 |

| Способ изготовления влагостойкой мебельной или строительной детали | 2022 |

|

RU2794049C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2801064C1 |

| СМЕННАЯ ТОРЦЕВАЯ ФРЕЗЕРНАЯ ГОЛОВКА С ОБРАЗОВАННЫМ ЗА ОДНО ЦЕЛОЕ РЕЗЬБОВЫМ УЧАСТКОМ ДЛЯ СОЕДИНЕНИЯ С ХВОСТОВИКОМ | 2017 |

|

RU2727632C2 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ | 2013 |

|

RU2638475C2 |

Изобретение относится к производству батарей химических источников тока и может быть использовано для изготовления тепловых батарей. Техническим результатом изобретения является повышение устойчивости и надежности к вращательным нагрузкам при работе тепловых батарей, производимых в массовом производстве. Достигается технический результат конструкцией корпуса. Корпус выполнен цельнометаллическим из алюминиевого сплава с внутренней частью в виде двух полых цилиндров, нижние торцы которых выполнены открытыми, а верхние торцы - глухими, внешняя часть корпуса выполнена в виде прямоугольного параллелепипеда с одной закругленной боковой поверхностью, плоской боковой поверхностью, образующей прямоугольный наружный контур, и четырьмя скругленными боковыми поверхностями. В верхнем торце корпуса выполнены внутренний и внешний карманы для размещения в них коммутационных проводов и крышки с закрепленным на ней разъемом. 10 ил.

Корпус тепловой батареи, содержащий внешнюю и внутреннюю части, внешняя часть корпуса снабжена разъемом подключения к цепи питания, а во внутренней части корпуса расположены герметичные оболочки двух модулей, с крышками с токовыводами, отличающийся тем, что корпус выполнен цельнометаллическим из алюминиевого сплава с внутренней частью в виде двух полых цилиндров, нижние торцы которых выполнены открытыми, а верхние торцы - глухими, внешняя часть корпуса выполнена в виде прямоугольного параллелепипеда с одной закругленной боковой поверхностью, плоской боковой поверхностью, образующей прямоугольный наружный контур, и четырьмя скругленными боковыми поверхностями, углы плоской боковой поверхности выполнены скругленными с отступом от верхнего торца корпуса и пропуском плоских площадок в виде фланцев с резьбовыми отверстиями, в верхнем торце корпуса выполнен внутренний карман со сквозными крепежными отверстиями и установочными отверстиями с резьбой в глухом торце полого цилиндра, внутри внутреннего кармана расположены выступы с несквозными крепежными отверстиями и внешний карман, в котором расположена крышка с закрепленной на ней пластиной, к которой винтовыми соединениями прикреплен разъем, электрически соединенный с токовыводами крышки модулей с помощью жгута проводов, в нижнем торце корпуса выполнена проточка, соединяющая боковые поверхности полых цилиндров, на поверхности проточки расположены два несквозных крепежных отверстия, к проточке с помощью резьбовых соединений через несквозные крепежные отверстия по серединной линии закреплена задняя стенка корпуса, которая краями приварена к модулям.

| КОМБАЙН ДЛЯ КР|УТОПАДАЮЩИХ ПЛАСТОВ | 0 |

|

SU202834A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ | 2008 |

|

RU2432238C2 |

| УСОВЕРШЕНСТВОВАНИЯ ФРЕЗЕРНОГО СТАНКА | 2017 |

|

RU2727909C2 |

| US 2009050236 A1, 26.02.2009 | |||

| JP 2001357873 A, 26.12.2001. | |||

Авторы

Даты

2025-03-07—Публикация

2024-03-05—Подача