Группа изобретений относится к противоизносным присадкам для топлива для реактивных двигателей и способам их получения и может быть применена в химической и нефтеперерабатывающей отраслях промышленности.

В настоящее время для производства реактивного топлива все большее распространение получают методы гидроочистки или гидрокрекинга, в результате которых из обрабатываемой фракции удаляются присущие ей природные противоизносные компоненты, что приводит к ухудшению противоизносных свойств получаемого реактивного топлива. В связи с этим для предотвращения износа топливных систем требуется добавление в реактивное топливо противоизносных присадок.

Известен способ получения противоизносной присадки для топлива для реактивных двигателей, при выполнении которого в индивидуальную олеиновую кислоту с массовой долей в ней основного вещества не менее 99% добавляют компонент Агидол-1, растворенный в толуоле, после чего перемешивают до однородной массы, при этом полученная противоизносная присадка содержит от 50 до 90 масс.% олеиновой кислоты, от 0,5 до 3,0 масс.% Агидола-1 и толуол в качестве остального [RU 2649396 C1, дата публикации: 03.04.2018 г.].

Недостатком известного технического решения является низкая доступность высококачественной олеиновой кислоты, используемой в качестве исходного сырья, в которой доля основного вещества соответствовала бы заявленным 99%, поскольку процесс получения олеиновой кислоты с такой высокой степенью очистки обладает высокой технической сложностью, в результате чего даже те кислоты, которые считаются очищенными, по факту оказываются техническими и содержащими около 85% основного вещества.

Также известен способ получения противоизносной присадки для топлива для реактивных двигателей, при выполнении которого в смесь ненасыщенных жирных кислот (олеиновой, линолевой и линоленовой) добавляют Агидол-1, который перед этим растворяют в гидрогенизате авиационного топлива для реактивных двигателей, после чего перемешивают до однородной массы, при этом полученная противоизносная присадка содержит от 60 до 90 масс.% смеси ненасыщенных жирных кислот, от 0,2 до 1,5 масс.% Агидола-1 и гидрогенизат авиационного топлива для реактивных двигателей в качестве остального [RU 2705197 C1, дата публикации: 06.11.2019 г.].

Преимуществом известного технического решения является высокая доступность компонентов, используемых в качестве исходного сырья для получения противоизносной присадки, в частности высокая доступность смеси ненасыщенных жирных кислот (олеиновой, линолевой и линоленовой).

Недостатками обоих технических решений является, во-первых, использование в качестве активного компонента жирных кислот, обладающих плохими низкотемпературными свойствами, что негативно сказывается на обращении с присадкой, во-вторых, использование растворителей с низкой температурой вспышки, что также усложняет процесс обращения с присадкой из-за попадания её в разряд легковоспламеняющихся жидкостей. Помимо этого, запатентованный состав присадок отличается от коммерческих аналогов, содержащих в качестве активного компонента димеры жирных кислот, что затруднит допуск присадки для применения её в авиационной отрасли.

В качестве прототипа выбран способ получения противоизносной присадки для топлива для реактивных двигателей, при выполнении которого смесь ненасыщенных жирных кислот подвергают димеризации в присутствии катализатора, димеризацию осуществляют при температуре от 230 до 240°C в течение 5-6 часов, после чего в полученный продукт димеризации добавляют петролейный эфир и соляную кислоту до pH 2-3 и осуществляют промывку надосадочной жидкости деионизированной водой до нейтрального состояния, а масляную фазу сушат безводным сульфатом натрия и подвергают отстаиванию в течение 8 часов с последующей фильтрацией, оставшийся в смеси петролейный эфир удаляют с помощью роторного испарителя, а непрореагировавшие мономеры удаляют с помощью вакуумной перегонки, получая таким образом целевой продукт способа – противоизносную присадку для топлива для реактивных двигателей, при этом в одном из вариантов выполнения способа в качестве катализатора используют активированную глину, для удаления которой подкисленный до pH 2-3 продукт димеризации подвергают центрифугированию, а в другом варианте выполнения способа в качестве катализатора используют ионную жидкость, которую синтезируют рядом дополнительных этапов предшествующих выполнению способа получения противоизносной присадки для топлива для реактивных двигателей, при этом способ удаления остатков ионной жидкости из продукта димеризации в документе не раскрывается [CN 104789298 B, дата публикации: 17.10.2017 г.].

Преимуществом прототипа перед известными техническими решениями является наличие в составе получаемого целевого продукта димеров ненасыщенных жирных кислот, что обеспечивает более высокую смазывающую способность топлива при добавлении в него такой присадки.

Несмотря на имеющиеся преимущества прототипа, его недостатком является высокая сложность и трудоемкость способа получения противоизносной присадки для топлива для реактивных двигателей, обусловленная тем, что в одном из вариантов выполнения способа в качестве катализатора реакции димеризации используют ионную жидкость, удаление которой, как правило, осуществляют путем молекулярной дистилляции, являющейся сложным физико-химическим процессом, а получение осуществляют самостоятельно рядом этапов предшествующих выполнению основного способа, ввиду недоступности на рынке реагентов ионной жидкости с составом, необходимым для использования ее в качестве катализатора реакции димеризации, что совокупно снижает технологичность способа получения противоизносной присадки для топлива для реактивных двигателей. Использование в качестве катализатора более доступной и относительно легко удаляемой путем центрифугирования активированной глины также требует проведения вакуумной дистилляции, что для димеров жирных кислот является трудоёмким для реализации в промышленности процессом. Помимо этого, в прототипе в состав противоизносной присадки не входит растворитель, что ухудшает её растворимость в топливе и усложняет ввод присадки в топливо из-за более высокой вязкости.

В связи с вышесказанным требуется разработка способа получения противоизносной присадки для топлива для реактивных двигателей, характеризующегося использованием доступного исходного сырья и невысокой сложностью и трудоемкостью его выполнения, обеспечивающего при этом получение целевого продукта с высоким содержанием димеров в его составе и как следствие высокими смазывающими и улучшенными низкотемпературными свойствами.

Техническая проблема, на решение которой направлена группа изобретений, заключается в необходимости повышения технологичности способа получения противоизносной присадки для топлива для реактивных двигателей.

Технический результат, на достижение которого направлена группа изобретений, заключается в снижении трудоемкости выполнения способа получения противоизносной присадки для топлива для реактивных двигателей, с сопутствующим улучшением ее смазывающих свойств.

Сущность первого изобретения из группы изобретений заключается в следующем.

Способ получения противоизносной присадки для топлива для реактивных двигателей, включающий этапы, на которых осуществляют:

– получение активного компонента противоизносной присадки, для чего:

– смешивают жирную кислоту с твердым катализатором, который берут в количестве 5-15 масс.% от количества жирной кислоты;

– осуществляют димеризацию жирной кислоты при температуре от 200 до 300°C в течение 5-20 часов;

– производят удаление отработанного твердого катализатора;

– получение противоизносной присадки для топлива для реактивных двигателей путем смешения полученного активного компонента противоизносной присадки и растворителя активного компонента, в массовом соотношении активного компонента к растворителю, составляющем [1-1,5]:1.

Сущность второго изобретения из группы изобретений заключается в следующем.

Противоизносная присадка для топлива для реактивных двигателей содержит активный компонент на основе димера жирной кислоты и растворитель в массовом соотношении активного компонента к растворителю, составляющем [1-1,5]:1.

Целевым продуктом способа по группе изобретений является противоизносная присадка для топлива для реактивных двигателей.

Получение активного компонента противоизносной присадки осуществляют путем проведения реакции димеризации жирной кислоты в присутствии твердого катализатора и последующего удаления отработанного твердого катализатора.

В качестве жирной кислоты могут использовать концентрат в виде смеси жирных кислот С16-С18 с низкой долей насыщенных и высокой долей моно- и полиненасыщенных кислот (олеиновая, линолевая и линоленовая кислоты).

В качестве твердого катализатора могут использовать фожазит, бентонит и активированный бентонит, а также бентонит, модифицированный литием. Также в качестве твердого катализатора могут использовать цеолит, например цеолит типа X, который обладает высокой селективностью по отношению к димерам жирной кислоты. При этом для наиболее эффективного прохождения реакции димеризации в качестве твердого катализатора могут использовать цеолит типа Y, который за счет наиболее высокой из известных цеолитов селективности к димерам жирной кислоты существенным образом повышает конверсию мономеров и выход продукта, а также в меньшей степени влияет на кислотное число. Количество катализатора составляет 5-15 масс.% от количества жирной кислоты. В случае, если количество твердого катализатора будет менее 5 масс.%, то прохождение реакции димеризации может быть затруднено, вследствие чего технический результат может не достигаться. Если количество твердого катализатора будет более 15 масс.%, то снижается технологичность способа, поскольку будут соразмерно увеличиваться объем удаляемого на последующей стадии непрореагировавшего с жирной кислотой твердого катализатора. При этом для наиболее эффективного прохождения реакции димеризации количество твердого катализатора может составлять 10 масс.%.

Димеризацию жирной кислоты в присутствии твердого катализатора осуществляют при температуре от 200 до 300°C в течение 5-20 часов, что обеспечивает сбалансированное прохождение реакции между жирной кислотой и твердым катализатором. В случае, если данную реакцию осуществляют при меньших температуре и времени, то снижается выход димеров жирных кислот по причине низкой конверсии мономеров. В случае, если реакцию осуществляют при больших температуре и времени, то увеличивается выход высших олигомеров жирных кислот (тримеров) и снижается общий выход продукта ввиду большего протекания реакций декарбоксилирования и деструкции, что в свою очередь снижает кислотное число полученного продукта и повышает его цветность. Предпочтительно, температурный режим выбирают из диапазона от 240 до 250°C, а время прохождения реакции из диапазона от 10 до 12 часов, при которых содержание димеров жирной кислоты в полученном продукте стабильно составляет не менее 85%.

Удаление отработанного твердого катализатора позволяет получить чистый продукт реакции димеризации жирной кислоты. Для осуществления данного этапа в реакционную смесь сначала могут добавлять углеводородный растворитель, а затем раствор могут отстаивать в течение не менее чем 5 часов и фильтровать. Преимущественно в качестве углеводородного растворителя на данном этапе используют пентан-гексановую фракцию, в связи с ее легким фракционным составом, позволяющим выделить активный компонент без разрушения целевых молекул и с минимальными энергетическими затратами. При этом пентан-гексановую фракцию (ПГФ) могут брать в массовом соотношении с реакционной смесью (РС), соответствующем условию РС:ПГФ = [1-2]:1 или ПГФ:РС = [1-2]:1. При увеличении доли пентан-гексановой фракции облегчаются процессы разделения жидкой и твердой частей продуктовой смеси, однако процесс отгонки растворителя в таком случае займет больше времени и потребует больших затрат энергии. При уменьшении доли пентан-гексановой фракции зависимость обратная.

Для улучшения смазывающих свойств присадки после удаления твердого катализатора могут осуществлять дополнительную очистку активного компонента посредством водного раствора сильной кислоты. В качестве сильной кислоты могут использовать серную или фосфорную кислоты. При этом для снижения трудоемкости выполнения способа получения противоизносной присадки для топлива для реактивных двигателей, с сопутствующим улучшением ее смазывающих свойств, промывку водным раствором сильной кислоты могут осуществлять от 1 до 3 раз для удаления остатков металлов, вымытых из катализатора. Также после промывки активного компонента водным раствором сильной кислоты его могут подвергать водной промывке для удаления остатков кислоты и достижения значения pH не менее 6,0. В случае несоответствия значения pH проводится дополнительная водная промывка до тех пор, пока не будет достигнуто необходимое значение pH.

Для улучшения цвета присадки и уменьшения доли олигомеров жирных кислот после промывки активного компонента водным раствором сильной кислоты и водной промывки его могут подвергать адсорбционной очистке, что позволяет улучшить цвет присадки за счет частичного удаления высших олигомеров жирных кислот и продуктов уплотнения, образовавшихся на стадии синтеза. Адсорбционную очистку могут осуществлять при температуре от 40 до 80°C в течение 1-10 часов, после чего реакционную смесь фильтруют.

В случае, если данный этап осуществляют при меньших температуре и времени, то процесс очистки проходит менее эффективно. В случае, если этап осуществляют при больших температуре и времени – происходит термическая деградация жирных кислот (полимеризация по двойным связям, окисление по двойным связям, декарбоксилирование) и интенсивное испарение растворителя в атмосферу.

В качестве адсорбента могут использовать силикагель, оксид алюминия нейтральный, оксид алюминия кислотный или активированный уголь. Наилучшие результаты по снижению цвета присадки достигаются при использовании в качестве адсорбента активированных земель.

Получение противоизносной присадки для топлива для реактивных двигателей осуществляют путем смешения полученного активного компонента противоизносной присадки и растворителя активного компонента. В качестве растворителя активного компонента могут использовать любые углеводородные растворители: товарные топлива (бензин, керосин, дизельное топливо), узкие углеводородные фракции (нефрасы, сольвенты и пр), пентан-гексановую фракцию, а также специализированные углеводородные растворители, в том числе растворитель тяжелый ароматический, состоящий из полиалкилбензолов С10 не менее чем на 80%. При этом для наиболее эффективного осуществления способа в качестве растворителя могут использовать полиалкилбензольный растворитель, состоящий из изомеров диизопропилбензолов не менее чем на 50%, который ввиду своей ароматической природы имеет высокую растворяющую способность, а также имеет высокую температуру вспышки (что позволяет вывести присадку из ряда горючих или легковоспламеняющихся), невысокий конец кипения (250-260°C) и стабильные физические свойства при низких температурах за счет отсутствия в составе полиароматических соединений.

Смешение активного компонента и растворителя ведут в массовом соотношении активного компонента к растворителю, составляющем [1-1,5]:1. При большей доле растворителя наблюдается низкая эффективность присадки, а при меньшей - повышается вязкость, что усложняет процесс обращения с присадкой, транспортировку и её ввод в топливо. Смешение полученного активного компонента и растворителя могут осуществлять при температуре от 40 до 100°C, которую могут выбирать в зависимости от типа растворителя, в частности от его температуры кипения. Смешение полученного активного компонента противоизносной присадки и растворителя могут осуществлять в течение от 1 до 6 часов, что обеспечивает полноту смешиваемости, то есть равенство свойств во всем объеме присадки. В случае, если данный этап будут осуществлять в течение меньшего времени, то растворение активного компонента может не быть достигнуто. В случае, если большего – возможно испарение растворителя в атмосферу и нарушение материального баланса композиции.

Дополнительно для сохранения смазывающих свойств присадки при ее длительном хранении, на этапе смешения активного компонента с растворителем могут добавлять антиокислительный компонент, содержание которого может составлять от 0,5 до 3%. В качестве антиокислительного компонента может быть использован 2,6-дитрет-бутилфенол, 2,4-диметил-6-трет-бутилфенол, преимущественно 4-метил-2,6-ди-трет-бутилфенол (Агидол-1).

Группа изобретений может быть выполнена из известных материалов с помощью известных средств, что свидетельствует о ее соответствии критерию патентоспособности «промышленная применимость».

Группа изобретений характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, характеризующийся тем, что получение активного компонента противоизносной присадки осуществляют путем смешения жирной кислоты с твердым катализатором, который берут в количестве 5-15 масс.% от количества жирной кислоты, димеризации жирной кислоты при температуре от 200 до 300°C в течение 5-20 часов и удаления отработанного твердого катализатора, а получение целевого продукта способа осуществляют путем смешения полученного активного компонента противоизносной присадки и растворителя активного компонента, в массовом соотношении активного компонента к растворителю, составляющем [1-1,5]:1, что позволяет получить противоизносную присадку, с высоким (не менее 90%) содержанием димеров в ее составе и улучшить таким образом ее смазывающие свойства, при использовании для ее получения доступного исходного сырья, в частности жирных кислот и твердого катализатора, а также характеризует вышеописанный способ как оптимальный с точки зрения эффективности.

Благодаря этому обеспечивается достижение технического результата, заключающегося в снижении трудоемкости выполнения способа получения противоизносной присадки для топлива для реактивных двигателей, с сопутствующим улучшением ее смазывающих свойств, тем самым повышается технологичность способа получения противоизносной присадки для топлива для реактивных двигателей.

Группа изобретений обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о ее соответствии критерию патентоспособности «новизна».

Из уровня техники не известны существенные признаки группы изобретений, ввиду чего группа изобретений соответствует критерию патентоспособности «изобретательский уровень».

Изобретения из группы изобретений связаны между собой и образуют единый изобретательский замысел, что свидетельствует о соответствии группы изобретений критерию патентоспособности «единство изобретения».

Группа изобретений поясняется следующими фигурами.

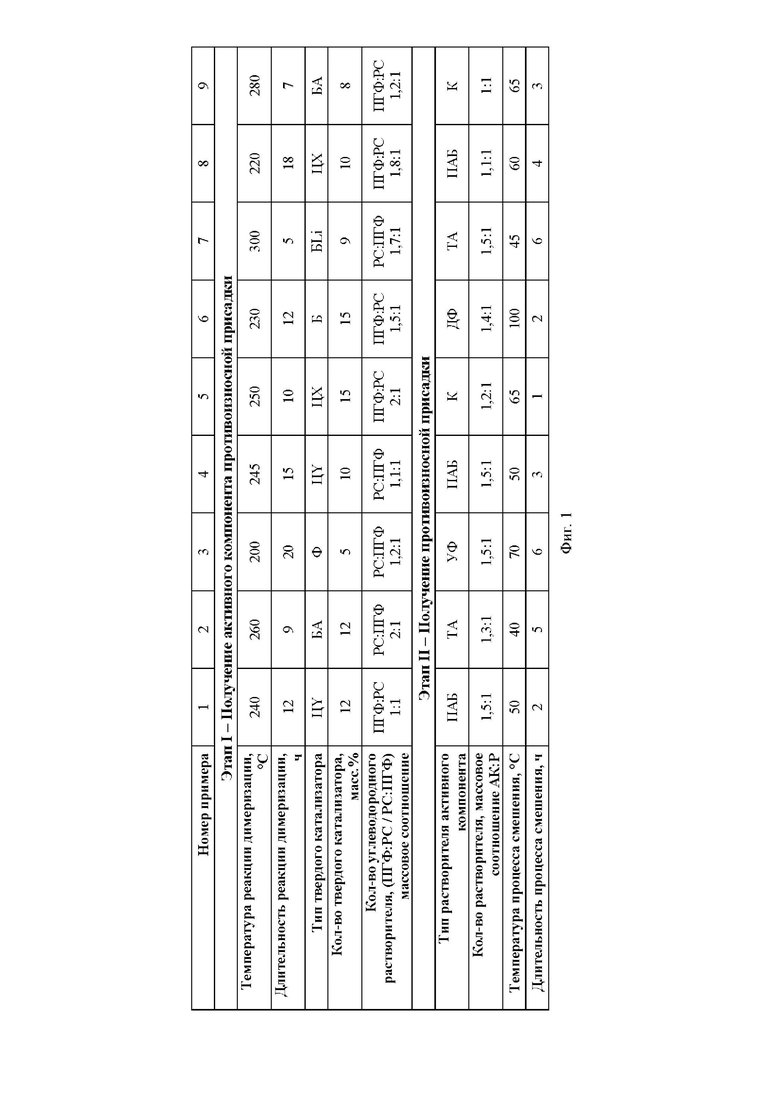

Фиг. 1 — Условия получения присадки для топлива для реактивных двигателей способом, реализуемым в два этапа.

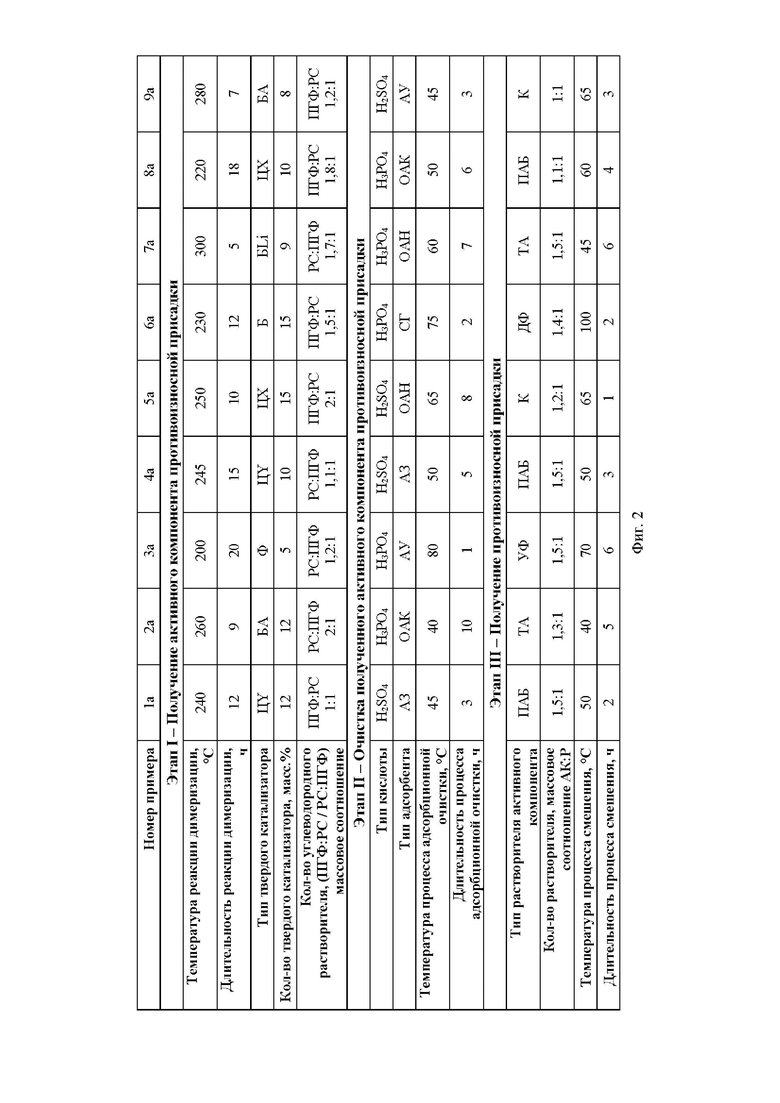

Фиг. 2 — Условия получения присадки для топлива для реактивных двигателей способом, реализуемым в три этапа.

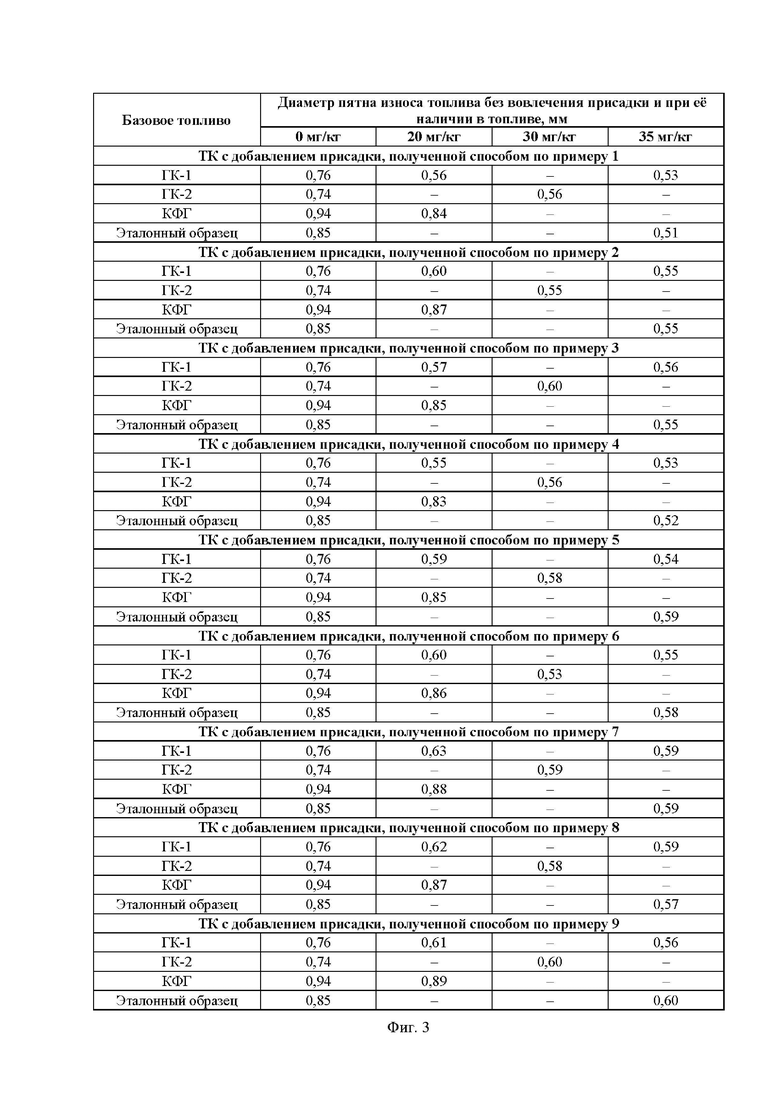

Фиг. 3 — Результаты испытаний на наличие у присадки функциональных смазывающих свойств для топливных композиций с добавлением присадок, полученных по примерам 1-9.

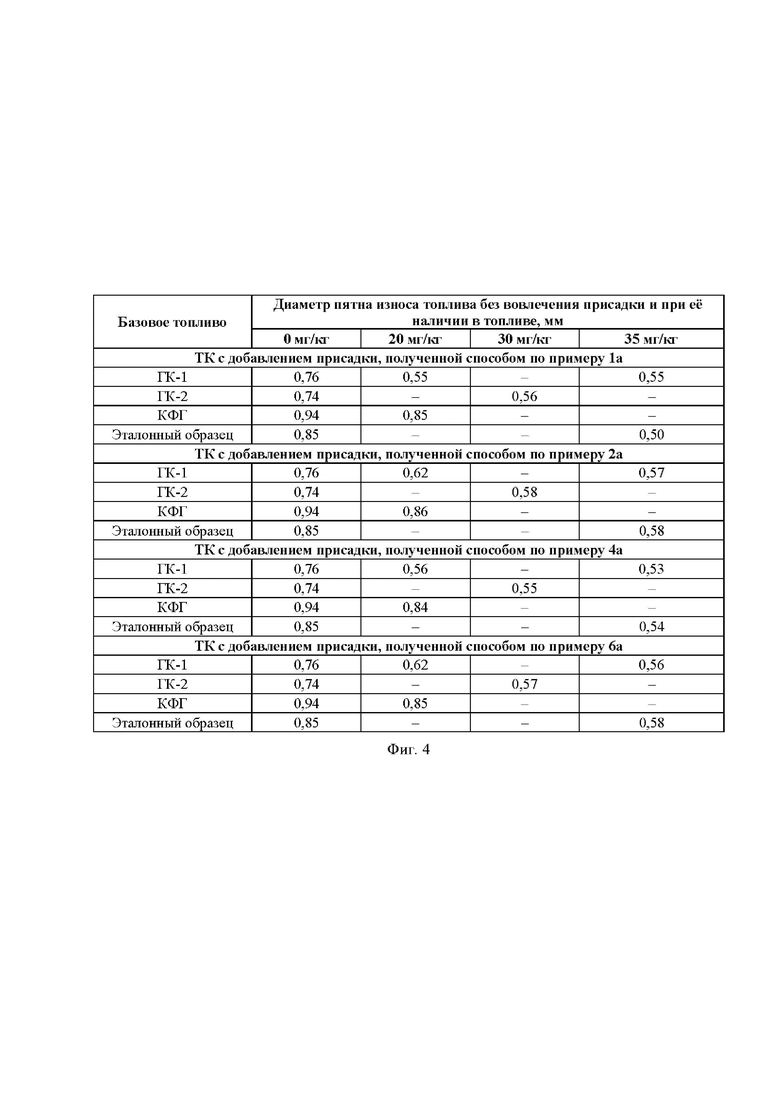

Фиг. 4 — Результаты испытаний на наличие у присадки функциональных смазывающих свойств для топливных композиций с добавлением присадок, полученных по примерам 1а, 2а, 4а и 6а.

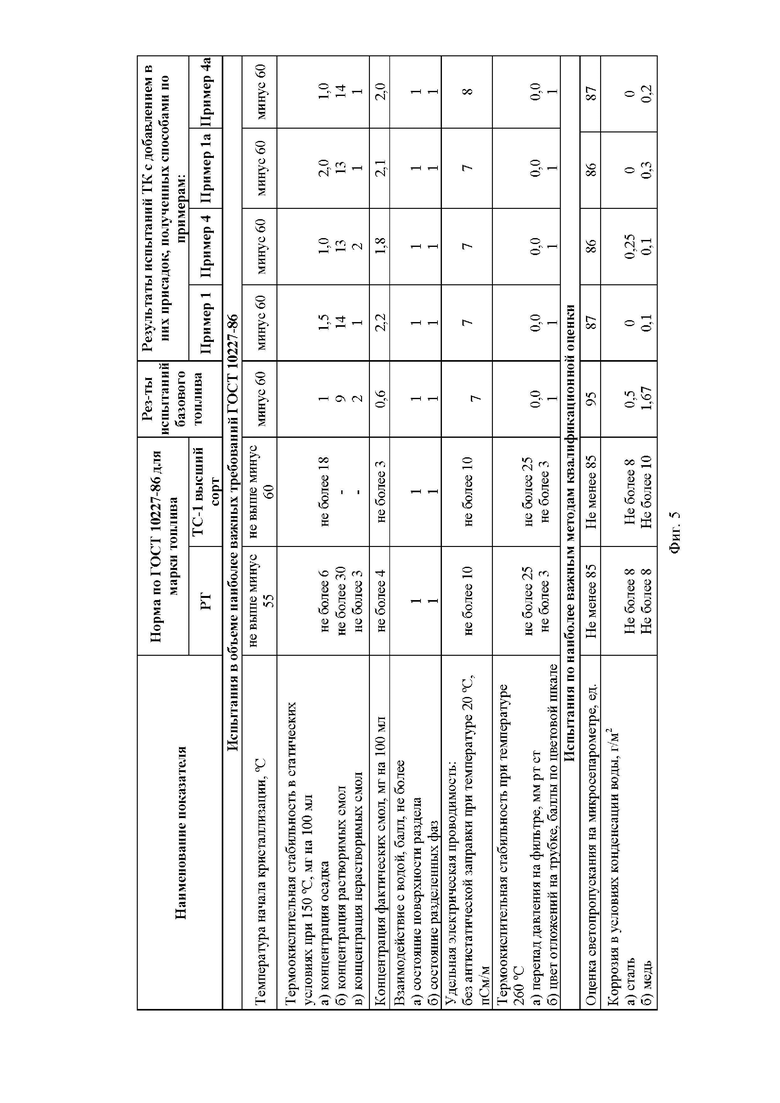

Фиг. 5 — Результаты испытаний на отсутствие негативного влияния присадки на свойства топлива для реактивных двигателей.

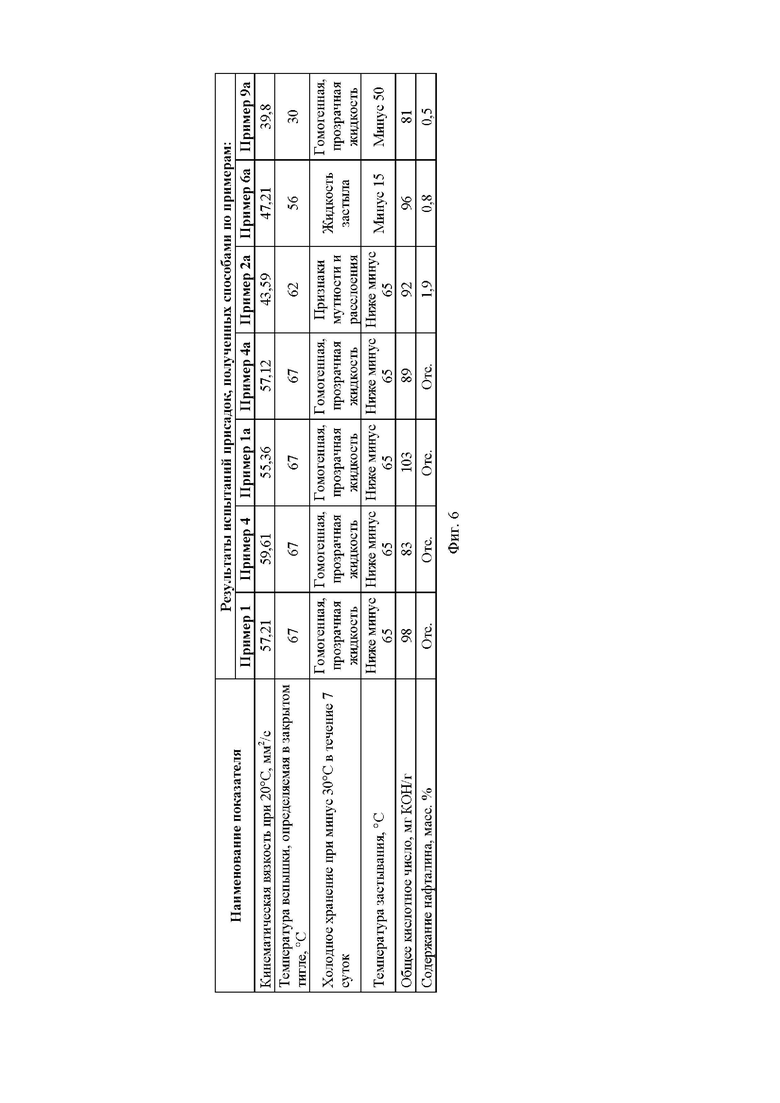

Фиг. 6 — Результаты испытаний на определение физико-химических и эксплуатационных параметров присадки.

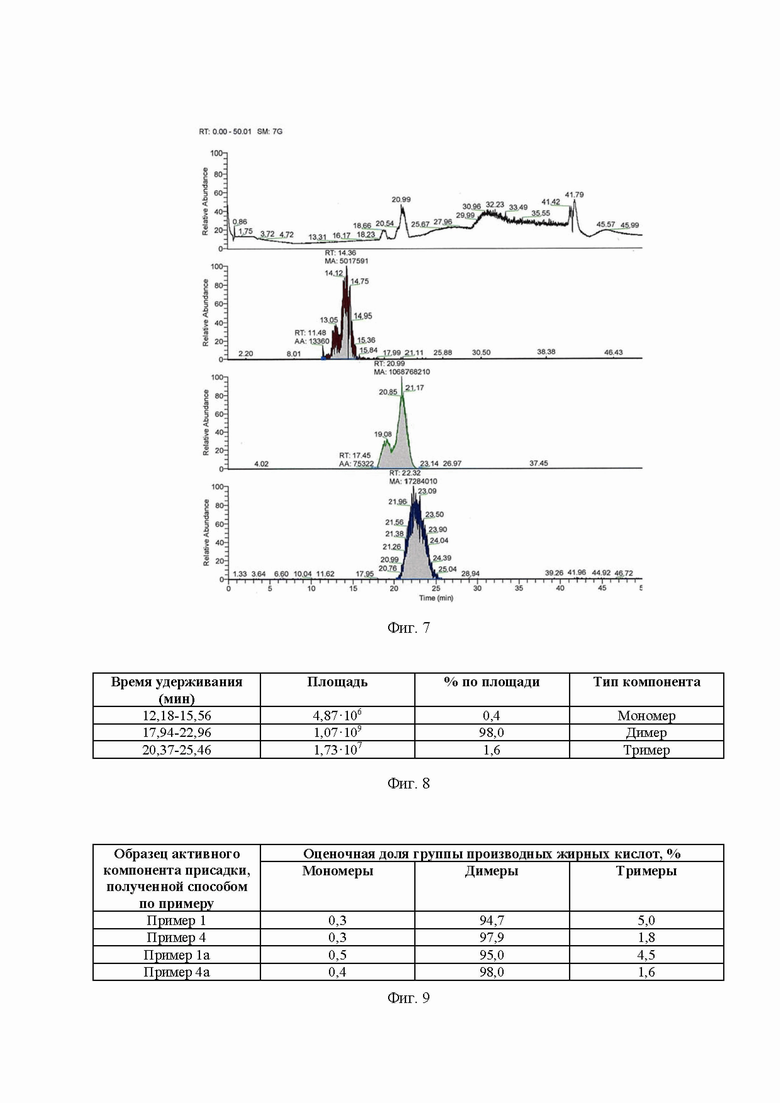

Фиг. 7 — Расширенный результат анализа состава активного компонента присадки, полученной способом по примеру 4а, методом ВЭЖХ-МС.

Фиг. 8 — Хроматограмма для образца активного компонента присадки, полученной способом по примеру 4а.

Фиг. 9 — Общие результаты анализа состава активного компонента присадок, полученных способами по примерам 1, 4, 1а и 4а, методом ВЭЖХ-МС.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлен вариант ее осуществления, который может быть любым образом изменен или дополнен, при этом настоящая группа изобретений ни в коем случае не ограничивается представленным вариантом.

Процесс осуществляют посредством технологической установки, содержащей реактор, снабженный окнами загрузки и выгрузки сырья, рубашкой нагрева/охлаждения, механической мешалкой, а также линией сбора конденсата с теплообменным аппаратом. При этом процесс может быть осуществлен последовательно в одной установке, либо отдельные стадии процесса могут быть проведены независимо друг от друга с использованием разных установок предложенной или иной конструкции, обеспечивающей прохождение реакций.

Получение противоизносной присадки для топлива для реактивных двигателей могут осуществлять в два или в три этапа. При получении противоизносной присадки для топлива для реактивных двигателей в три этапа осуществляют:

I. Получение активного компонента противоизносной присадки.

Iа. Очистку полученного активного компонента противоизносной присадки.

II. Получение противоизносной присадки.

При получении противоизносной присадки для топлива для реактивных двигателей в два этапа исключают этап Iа очистки полученного активного компонента противоизносной присадки и после получения активного компонента противоизносной присадки на этапе I приступают к выполнению этапа II получения противоизносной присадки.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлены примеры получения противоизносной присадки для топлива для реактивных двигателей в три и в два этапа.

Пример 1. Получение противоизносной присадки для топлива для реактивных двигателей в два этапа.

I. Получение активного компонента противоизносной присадки осуществляли следующим образом.

В реактор загружали концентрат жирных кислот в виде смеси жирных кислот С16-С18 с низкой долей насыщенных и высокой долей полиненасыщенных кислот (линолевую и олеиновую кислоты) и твердый катализатор, представленный цеолитом типа Y в количестве 12 масс.% от исходного количества концентрата жирных кислот. После этого производили продувку смеси в реакторе инертным газом, в частности азотом, в течение 15 минут. После продувки инертный газ нагнетали в реактор, общее давление в реакторе составляло 0,1 МПа, а смесь нагревали до 240°C и при постоянном перемешивании воздействовали на нее заданной температурой в течение 12 часов, осуществляя таким образом реакцию димеризации жирной кислоты.

По окончании димеризации производили удаление отработанного твердого катализатора. Для этого ожидали снижения температуры в реакторе до 50-60°C, после чего в реакционную смесь добавляли углеводородный растворитель, представленный пентан-гексановой фракцией, в массовом соотношении 1:1 с реакционной смесью, и производили гомогенизацию раствора в течение 2 часов. Затем раствор подвергали отстаиванию в течение 5 часов и последующей фильтрации, получая таким образом активный компонент.

II. Получение противоизносной присадки осуществляли следующим образом.

В реактор к активному компоненту добавляли полиалкилбензольный растворитель, при массовом соотношении активного компонента к растворителю 1,5:1. после чего производили гомогенизацию раствора в течение 2 часов при температуре 50°C.

Примеры 2-9 получения противоизносной присадки для топлива для реактивных двигателей реализовывали аналогично примеру 1 в соответствии с данными, указанными в таблице, представленной на Фиг. 1. Процесс получения противоизносной присадки для топлива для реактивных двигателей по каждому из примеров 2-9 сопровождался следующими изменениями.

На этапе I осуществляли изменение количества используемого твердого катализатора в рамках 5-15 масс.% от исходного количества концентрата жирных кислот, а также осуществляли изменение типа твердого катализатора. В частности, в качестве твердого катализатора, помимо цеолита типа Y (ЦY), использовали так же цеолит типа X (ЦX), фожазит (Ф), бентонит (Б) и активированный бентонит (БА), а также бентонит, модифицированный литием (БLi).

Также на этапе I осуществляли изменение температуры прохождения реакции димеризации в диапазоне от 200 до 300°C, и длительности прохождения этой реакции в диапазоне 5-20 часов.

Помимо этого, на этапе I осуществляли изменение количества углеводородного растворителя, представленного пентан-гексановой фракцией (ПГФ), по отношению к количеству реакционной смеси (РС) в рамках следующих массовых соотношений:

РС:ПГФ = [1-2]:1 или ПГФ:РС = [1-2]:1.

На этапе II осуществляли изменение типа растворителя и его количества. В частности, в качестве растворителя, помимо полиалкилбензольного растворителя (ПАБ) использовали также растворитель тяжелый ароматический (ТА), керосин (К), углеводородные фракции (УФ) и дизельные фракции (ДФ). Изменение количества растворителя (Р) по отношению к активному компоненту (АК) осуществляли в рамках соотношения [1-1,5]:1.

Также на этапе II осуществляли изменение температуры процесса смешения активного компонента с растворителем в диапазоне от 40 до 100°C, и длительности этого процесса в диапазоне 1-6 часов, при этом температуру подбирали в зависимости от типа растворителя, в частности в зависимости от его температуры кипения.

Пример 1а. Получение противоизносной присадки для топлива для реактивных двигателей в три этапа.

I. Получение активного компонента противоизносной присадки на данном этапе осуществляли аналогично примеру 1.

Iа. Очистку полученного активного компонента противоизносной присадки осуществляли следующим образом.

Сначала осуществляли кислотную очистку, для чего в реактор загружали декантированный и отфильтрованный ранее раствор активного компонента с пентан-гексановой фракцией и водный раствор серной кислоты с концентрацией в нем серной кислоты 1,5 масс.%, в количестве 20 масс.% от раствора активного компонента, после чего производили гомогенизацию раствора в течение 2 часов при температуре от 20 до 30°C, а затем раствор подвергали отстаиванию в течение 5 часов и последующей фильтрации.

После этого осуществляли еще два цикла кислотной очистки.

Для удаления остатков кислоты осуществляли водную промывку раствора до достижения им pH на уровне не менее 6,0.

После трех циклов кислотной очистки осуществляли адсорбционную очистку, для чего в реактор загружали ранее очищенный раствор активного компонента и твердый адсорбент, представленный активированными землями, в количестве 20 масс.% от раствора активного компонента, после чего производили перемешивание полученного раствора в течение 3 часов при температуре 45°C, а затем раствор подвергали отстаиванию в течение 5 часов и последующей фильтрации.

В завершении этапа очистки пентан-гексановую фракцию отгоняли из реактора при температуре 90°C.

II. Получение противоизносной присадки на данном этапе осуществляли аналогично примеру 1.

Пример 2а-9а получения противоизносной присадки для топлива для реактивных двигателей реализовывали аналогично примеру 1а в соответствии с данными, указанными в таблице, представленной на Фиг. 2. Процесс получения противоизносной присадки для топлива для реактивных двигателей по каждому из примеров 2а-9а сопровождался изменениями, в частности:

На этапах I и II способа получения противоизносной присадки для топлива для реактивных двигателей, реализуемого в три этапа, осуществляли изменения аналогичные изменениям, осуществляемым на этапах I и II способа получения противоизносной присадки для топлива для реактивных двигателей, реализуемого в два этапа.

На этапе Ia осуществляли изменение типа кислоты, используемой для кислотной очистки. В частности, в качестве кислоты, помимо 1,5%-го раствора серной кислоты (H2SO4) использовали также 1,5%-й раствор фосфорной кислоты (H3PO4). Дополнительно на этапе Ia осуществляли изменение типа адсорбента, используемого для адсорбционной очистки, и помимо активированных земель (АЗ), в качестве адсорбента использовали оксид алюминия кислый или нейтральный (ОАК или ОАН), силикагель (СГ) или активированный уголь (АУ).

Также на этапе Ia осуществляли изменение температуры процесса адсорбционной очистки в диапазоне от 40 до 80°C, и длительности процесса адсорбционной очистки в диапазоне 1-10 часов.

Присадки, полученные по примерам 1а-9а, отличались от присадок, полученных по примерам 1-9 соответственно, лишь тем, что их активный компонент был подвергнут дополнительной очистке на этапе Iа, при этом данные, указанные в таблице, представленной на Фиг. 2, в соответствии с которыми были реализованы этапы I и II, не отличались от данных, указанных для этих же этапов в таблице, представленной на Фиг. 1.

Присадки, полученные способами по примерам 1-9 и по примерам 1а, 2а, 4а и 6а, были использованы для приготовления опытных образцов топливных композиций (ТК) для реактивных двигателей путем ввода в базовое топливо присадки в заданной концентрации и перемешивания до полного растворения присадки. Приготовленные таким образом образцы топливных композиций были испытаны на наличие у присадки функциональных смазывающих свойств и отсутствие негативного влияния присадки на свойства топлива для реактивных двигателей.

Смазывающие свойства присадки оценивались в ходе испытаний на аппарате шар-цилиндр (BOCLE) проводимых по ГОСТ Р 53715.

Сущность метода заключается в определении точных размеров пятна износа на поверхности тестового стального шарика, образующегося вследствие трения неподвижно зафиксированного шарика и вращающегося цилиндра, частичного погруженного в резервуар с исследуемой топливной композицией. При этом цилиндр погружен в резервуар таким образом, что при вращении вся его поверхность покрывается тонким слоем композиции. Тестовый стальной шарик в ходе испытания находится под постоянной нагрузкой. После завершения испытания шарик очищается и помещается под измерительный микроскоп, с помощью которого определяют размеры образовавшегося пятна износа, напрямую характеризующие смазывающую способность исследуемой топливной композиции.

Исследование смазывающей способности присадки осуществлялось в трех ее концентрациях: 20 мг/кг, 35 мг/кг и 30 мг/кг. В качестве базовых топлив для приготовления опытных образцов топливных композиций были выбраны: гидроочищенный керосин – двух видов (ГК1 и ГК2), обладающих различной смазывающей способностью в отсутствие присадки, в частности смазывающая способность базового топлива ГК2 превышает таковую для базового топлива ГК1, а также керосиновая фракция гидрокрекинга (КФГ) и эталонный образец топлива, для которого диаметр пятна износа составляет 0,85 мм. Результаты испытаний топливных композиций с добавлением присадок, полученных по примерам 1-9, приведены в таблице, представленной на Фиг. 3. Результаты испытаний топливных композиций с добавлением присадок, полученных по примерам 1а, 2а, 4а и 6а, приведены в таблице, представленной на Фиг. 4.

Исходя из данных, приведенных в таблицах, представленных на Фиг. 3 и 4, видно, что все присадки, полученные способами по примерам 1-9 и по примерам 1а, 2а, 4а и 6а, демонстрировали улучшение смазывающих свойств топливных композиций при добавлении их в различные виды базовых топлив в различных концентрациях. При сравнении между собой результатов испытаний топливных композиций с добавлением присадок полученных по примерам 1-9 и топливных композиций с добавлением присадок, полученных по примерам 1а, 2а, 4а и 6а, активный компонент которых подвергался дополнительной очистке, было установлено, что результаты испытаний последних не имели значимых отличий по диаметру пятна износа.

Однако наилучшими результатами обладали топливные композиции с добавлением присадок, при получении которых в качестве твердого катализатора использовался цеолит типа Y, то есть полученных способами по примерам 1, 4, 1а и 4а. В частности, при добавлении присадок, полученных способами по примерам 1, 4, 1а и 4а, в концентрации 20 мг/кг в базовые топлива ГК-1 и КФГ, в концентрации 30 мг/кг в базовое топливо ГК-2, а также в концентрации 35 мг/кг в базовые топлива ГК-1 и Эталонный образец топлива – диаметры пятен износа были наименьшими среди всех представленных присадок, полученных способами по примерам 1-9 и по примерам 1а, 2а, 4а и 6а.

Отсутствие негативного влияния на свойства топлива для реактивных двигателей оценивалось для присадок, полученных способами по примерам 1, 4, 1а и 4а, по наиболее важным требованиям ГОСТ 10227-86 и методам квалификационной оценки. Перечень наиболее важных требований ГОСТ 10227-86 и методы их оценки приведены ниже:

Нормы по ГОСТ 10227-86 в рамках вышеописанных требований для марок топлив РТ и ТС-1 высшего сорта, а также результаты испытаний для базового топлива без добавления в него присадки (в качестве базового топлива была представлена керосиновая фракция процесса гидроочистки) приведены в таблице, представленной на Фиг. 5.

В качестве наиболее важных методов квалификационной оценки в таблице, представленной на Фиг. 5, приведены оценка светопропускания на микросепарометре и коррозия в условиях конденсации воды, поскольку данные методы являются наиболее чувствительными к наличию в топливной композиции противоизносной присадки. Оценку светопропускания на микросепарометре осуществляли в соответствии с методикой по стандарту ASTM D3948-22 (Стандартный метод определения характеристик водоотделения авиационных турбинных топлив с помощью портативного сепарометра). Оценку коррозии в условиях конденсации воды определяли в соответствии с методикой по ГОСТ 18597-73. Нормы для оценки светопропускания на микросепарометре отражены в таблице, представленной на Фиг. 5, соответствии с ASTM D1655-21 (Стандартная спецификация топлива для авиационных турбин), а нормы для оценки коррозии в условиях конденсации воды приведены в этой же таблице в соответствии с опытными данными.

Для оценки негативного влияния использовалась топливная композиция, изготовленная на основе базового топлива, представленного керосиновой фракцией процесса гидроочистки, с добавлением в него присадок, полученных способами по примерам 1, 4, 1а и 4а, в увеличенной концентрации – 140 мг/кг. Также в таблице, представленной на Фиг. 5, приведены результаты испытаний в рамках перечня наиболее важных требований ГОСТ 10227-86 и методов квалификационной оценки.

По результатам испытаний было установлено, что все исследуемые топливные композиции с добавлением присадок не оказывали негативного влияния на свойства топлива для реактивных двигателей по наиболее важным требованиям ГОСТ 10227-86 и методам квалификационной оценки, даже в увеличенной концентрации 140 мг/кг, поскольку полученные результаты не превышали значений норм, установленных ГОСТ 10227-86.

Для присадок, продемонстрировавших наилучшие результаты при исследовании их смазывающих свойств, в частности полученных способами по примерам 1, 4, 1а и 4а, а также для присадок 2а, 6а и 9а, были проведены испытания, в ходе которых оценивались такие их физико-химические и эксплуатационные параметры как: кинематическая вязкость при 20°C, температура вспышки, определяемая в закрытом тигле, холодное хранение при минус 30°C в течение 7 суток, температура застывания, общее кислотное число и количество нафталина в составе. Оценку вышеперечисленных параметров производили в соответствии со следующими методиками:

минус 30°C

Результаты испытаний для определения вышеперечисленных параметров приведены в таблице, представленной на Фиг. 6.

По результатам, приведенным в таблице, представленной на Фиг. 6, видно, что наилучшими свойствами обладают присадки, изготовленные по примерам 1, 4, 1а и 4а, так как они обладают наивысшей температурой вспышки и лучшими низкотемпературными свойствами из всех представленных в данной таблице присадок в связи с использованием в качестве растворителя активного компонента полиалкилбензольного растворителя, а также характеризуются отсутствием нафталина в их составе.

Также для присадок, продемонстрировавших наилучшие результаты при исследовании их смазывающих свойств, в частности полученных способами по примерам 1, 4, 1а и 4а, были отобраны образцы их активного компонента для дополнительного анализа его состава методом высокоэффективной жидкостной хроматографии на масс-спектрографическом детекторе (ВЭЖХ-МС).

Анализ проводили при помощи системы ВЭЖК Waters Aquity UPLC (Thermo Scientific). Для масс-спектрометрического анализа были установлены следующие параметры настроек: напряжение на эмиттере 3,5 кВ, температура капилляра 320°C. Панорамное сканирование проводили в режиме измерения отрицательных ионов в диапазоне масс от 100 m/z до 1200 m/z, при разрешении 70,000. В ходе анализа определяли долю группы производных жирных кислот (%) в составе образцов активного компонента по доле площади пиков на хроматограмме. Хроматограмма для образца активного компонента присадки, полученной способом по примеру 4а, приведена на Фиг.7. Расширенный результат анализа образца активного компонента присадки, полученной способом по примеру 4а, приведен в таблице, представленной на Фиг. 8. Общие результаты анализа образцов активных компонентов присадок, полученных способами по примерам 1, 4, 1а и 4а приведены в таблице, представленной на Фиг. 9.

По результатам анализа методом ВЭЖХ-МС, было установлено, что исследуемые образцы активных компонентов присадок, полученных способами по примерам 1, 4, 1а и 4а, имели в своем составе высокую долю димеров жирных кислот – от 94,7 до 98,0%, что обусловлено использованием в качестве катализатора реакции димеризации жирных кислот цеолита типа Y, в частности его высокой активностью в реакции димеризации.

Таким образом, обеспечивается достижение технического результата, заключающегося в снижении трудоемкости выполнения способа получения противоизносной присадки для топлива для реактивных двигателей, с сопутствующим улучшением ее смазывающих свойств, тем самым повышается технологичность способа получения противоизносной присадки для топлива для реактивных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА К ТОПЛИВАМ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2017 |

|

RU2649396C1 |

| Присадка противоизносная к топливу для реактивных двигателей "GT-2017" | 2018 |

|

RU2694884C1 |

| КОМПОЗИЦИЯ ПРОТИВОИЗНОСНОЙ ПРИСАДКИ К ТОПЛИВАМ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2705197C1 |

| Способ определения наличия противоизносной присадки "Хайтек 580" в топливе для реактивных двигателей | 2023 |

|

RU2799121C1 |

| Противоизносная присадка к ультрамалосернистому дизельному топливу | 2020 |

|

RU2751712C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА ДЛЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2529678C1 |

| Способ получения многофункциональной топливной присадки и многофункциональная топливная присадка | 2023 |

|

RU2815840C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА К УГЛЕВОДОРОДНОМУ ТОПЛИВУ | 2015 |

|

RU2600329C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2004 |

|

RU2276681C1 |

| Способ получения многофункциональной присадки к автомобильным бензинам | 2022 |

|

RU2798574C1 |

Группа изобретений относится к способу получения противоизносной присадки для топлива для реактивных двигателей, включающему этапы, на которых осуществляют: получение активного компонента противоизносной присадки, для чего: смешивают жирную кислоту с твердым катализатором, который берут в количестве 5-15 масс.% от количества жирной кислоты; осуществляют димеризацию жирной кислоты при температуре от 200 до 300°C в течение 5-20 часов; производят удаление отработанного твердого катализатора; получение противоизносной присадки для топлива для реактивных двигателей путем смешения полученного активного компонента противоизносной присадки и растворителя активного компонента в массовом соотношении активного компонента к растворителю активного компонента, составляющем [1-1,5]:1, также относится к противоизносной присадке для топлива для реактивных двигателей, полученной вышеуказанным способом, содержащей активный компонент, на основе димера жирной кислоты, и растворитель активного компонента в массовом соотношении активного компонента к растворителю активного компонента, составляющем [1-1,5]:1. Настоящее изобретение обеспечивает снижение трудоемкости выполнения способа получения противоизносной присадки для реактивного топлива, с сопутствующим улучшением ее смазывающих свойств. 2 н. и 16 з.п. ф-лы, 9 ил., 18 пр.

1. Способ получения противоизносной присадки для топлива для реактивных двигателей, включающий этапы, на которых осуществляют:

– получение активного компонента противоизносной присадки, для чего:

– смешивают жирную кислоту с твердым катализатором, который берут в количестве 5-15 масс.% от количества жирной кислоты;

– осуществляют димеризацию жирной кислоты при температуре от 200 до 300°C в течение 5-20 часов;

– производят удаление отработанного твердого катализатора;

– получение противоизносной присадки для топлива для реактивных двигателей путем смешения полученного активного компонента противоизносной присадки и растворителя активного компонента в массовом соотношении активного компонента к растворителю активного компонента, составляющем [1-1,5]:1.

2. Способ по п. 1, отличающийся тем, что в качестве твердого катализатора используют цеолит.

3. Способ по п. 2, отличающийся тем, что в качестве твердого катализатора используют цеолит типа Y.

4. Способ по п. 1, отличающийся тем, что димеризацию жирной кислоты осуществляют при температуре от 240 до 250°C в течение 10-12 часов.

5. Способ по п. 1, при выполнении которого в качестве растворителя активного компонента используют полиалкилбензольный растворитель, состоящий из изомеров диизопропилбензолов не менее чем на 50%.

6. Способ по п. 1, отличающийся тем, что смешение полученного активного компонента противоизносной присадки и растворителя активного компонента осуществляют в течение 1-6 часов.

7. Способ по п. 1, отличающийся тем, что для удаления отработанного твердого катализатора в реакционную смесь по окончании димеризации добавляют углеводородный растворитель и подвергают полученный раствор отстаиванию в течение не менее чем 5 часов и последующей фильтрации.

8. Способ по п. 7, отличающийся тем, что в качестве углеводородного растворителя используют пентан-гексановую фракцию (ПГФ), который берут в массовом соотношении с реакционной смесью (РС), соответствующем условию РС:ПГФ = [1-2]:1 или ПГФ:РС = [1-2]:1.

9. Способ по п. 1, отличающийся тем, что после удаления отработанного твердого катализатора активный компонент противоизносной присадки дополнительно очищают водным раствором сильной кислоты.

10. Способ по п. 9, отличающийся тем, что после промывки активного компонента водным раствором сильной кислоты его подвергают водной промывке для удаления остатков кислоты.

11. Способ по любому из пп. 9, 10, отличающийся тем, что после промывки активного компонента водным раствором сильной кислоты его подвергают адсорбционной очистке.

12. Способ по п. 11, отличающийся тем, что адсорбционную очистку осуществляют при температуре от 40 до 80°C в течение 1-10 часов, а затем реакционную смесь подвергают фильтрации.

13. Способ по п. 11, отличающийся тем, что в качестве адсорбента используют активированные земли.

14. Способ по п. 1, отличающийся тем, что на этапе смешения активного компонента с растворителем активного компонента дополнительно добавляют антиокислительный компонент в виде Агидола-1.

15. Противоизносная присадка для топлива для реактивных двигателей, полученная по любому из способов по пп. 1-14, содержащая активный компонент на основе димера жирной кислоты и растворитель активного компонента в массовом соотношении активного компонента к растворителю активного компонента, составляющем [1-1,5]:1.

16. Присадка по п. 15, отличающаяся тем, что в качестве растворителя активного компонента представлен полиалкилбензольный растворитель, состоящий из изомеров диизопропилбензолов не менее чем на 50%.

17. Присадка по п. 15, отличающаяся тем, что в качестве растворителя активного компонента представлен растворитель тяжелый ароматический, состоящий из полиалкилбензолов С10 не менее чем на 80%.

18. Присадка по п. 15, отличающаяся тем, что в качестве растворителя активного компонента представлен керосин.

| Устройство ввода дискретных пневматических сигналов | 1985 |

|

SU1249209A1 |

| Противоизносная присадка к ультрамалосернистому топливу | 2017 |

|

RU2641736C1 |

| КОМПОЗИЦИЯ ПРОТИВОИЗНОСНОЙ ПРИСАДКИ К ТОПЛИВАМ ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2704799C1 |

| Yakovlieva A | |||

| et al | |||

| Anti-wear Properties of Jet Fuel with Camelina Oils Bio-Additives / Transportation Science and Technology: Proceedings of the International Conference, 2020, p | |||

| ПИЛЬНЫЙ СТАНОК ДЛЯ ВАЛКИ ЛЕСА И ПОПЕРЕЧНОЙ РАСПИЛОВКИ | 1921 |

|

SU601A1 |

Авторы

Даты

2025-03-12—Публикация

2023-12-18—Подача