Изобретение относится к производству объемного формообразования, в котором имеет место затвердевание материала заготовки - литье пластмасс и металлов, производство строительных керамических и бетонных изделий.

Известен способ получения формообразующего устройства с формообразующей поверхностью многократно изменяемой конфигурации, образованной концами штифтов, включающий установку в модельную плиту штифтов с возможностью их осевого перемещения и фиксации в любом заданном положении с помощью индивидуальных приводов, заполнение промежутков между штифтами сыпучим материалом, установку на концы штифтов пластиковой оболочки.

Общим с предлагаемым способом является то, что получение формобразующего устройства включает установку нормализованных элементов-штифтов, концы которых образуют формообразующую поверхность.

Недостатком данного способа является трудоемкость операций его реализации.

Наиболее близким по технической сущности (прототипом) является способ получения игольчатого кокиля, включающий установку составляющих (совокупность штифтов - иголок или их заготовок) в обечайку так, что направляющими для каждой из них являются соседние, фиксацию их в заданном положении, формирование конфигурации формообразующей поверхности удалением части заготовки до необходимой длины игольчатого элемента, а именно игольчатые элементы или их заготовки в виде отрезков проволоки диаметром 1-3 мм укладывают параллельно стенкам обечайки вплотную друг к другу, фиксируют в заданном положении зажатием со стороны стенок обечайки и окончательно формируют формообразующую поверхность удалением части заготовки до необходимой длины игольчатого элемента фрезерованием и(или) шлифованием торцов совокупности.

Однако, в связи с необходимостью получения формообразующей поверхности, ступенчатость которой соответствовала бы шероховатости получаемого впоследствии изделия, при установке игольчатых элементов (их заготовок) диаметром менее 1-0,5 мм происходит их скручивание вследствие действия внутренних игольчатых элементов с перекрещиванием, что при последующей фиксации со стороны обечайки ведет к появлению в зонах контакта концентрации напряжений и возникновению пластических деформаций материала игольчатого элемента, при этом нарушается независимость смешения игольчатых элементов. Далее вследствие скручивания практически невозможно установить игольчатые элементы вплотную друг к другу с наиболее плотной упаковкой.

Все это приводит к искажению функциональных свойств формообразующей поверхности - нарушению сплошности поверхности и независимости смешения концов при переналадке конфигурации формообразующей поверхности.

Целью изобретения является обеспечение функциональных свойств формообразующей поверхности.

Поставленная цель достигается тем, что в способе получения формообразующего устройства с формообразующей поверхностью многократно изменяемой конфигурации, образованной концами игольчатых элементов, включающем установку в обечайку заготовок игольчатых элементов так, что направляющими для каждой из них являются соседние заготовки игольчатых элементов, фиксацию их в заданном положении, формирование конфигурации формобразующей поверхности удалением части заготовки до необходимой длины игольчатого элемента, заготовки игольчатых элементов перед установкой нагружают центральным растяжением, величина которого обеспечивает устойчивость прямолинейной формы заготовки, и снимают нагружение после фиксации.

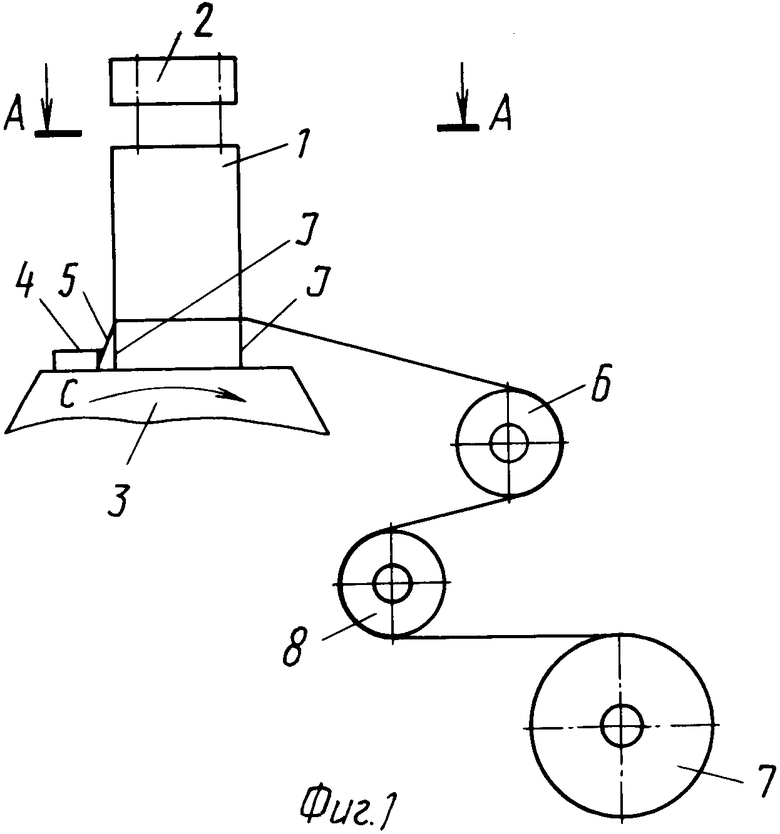

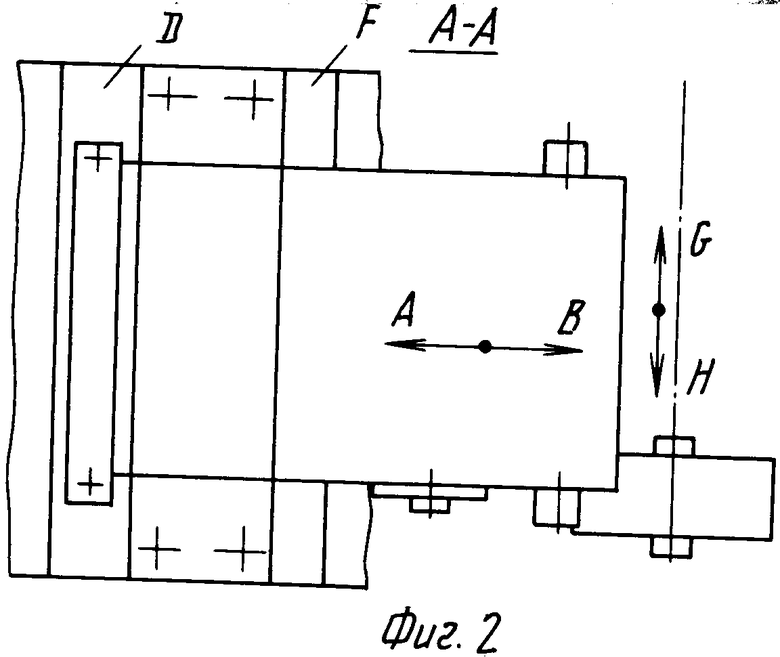

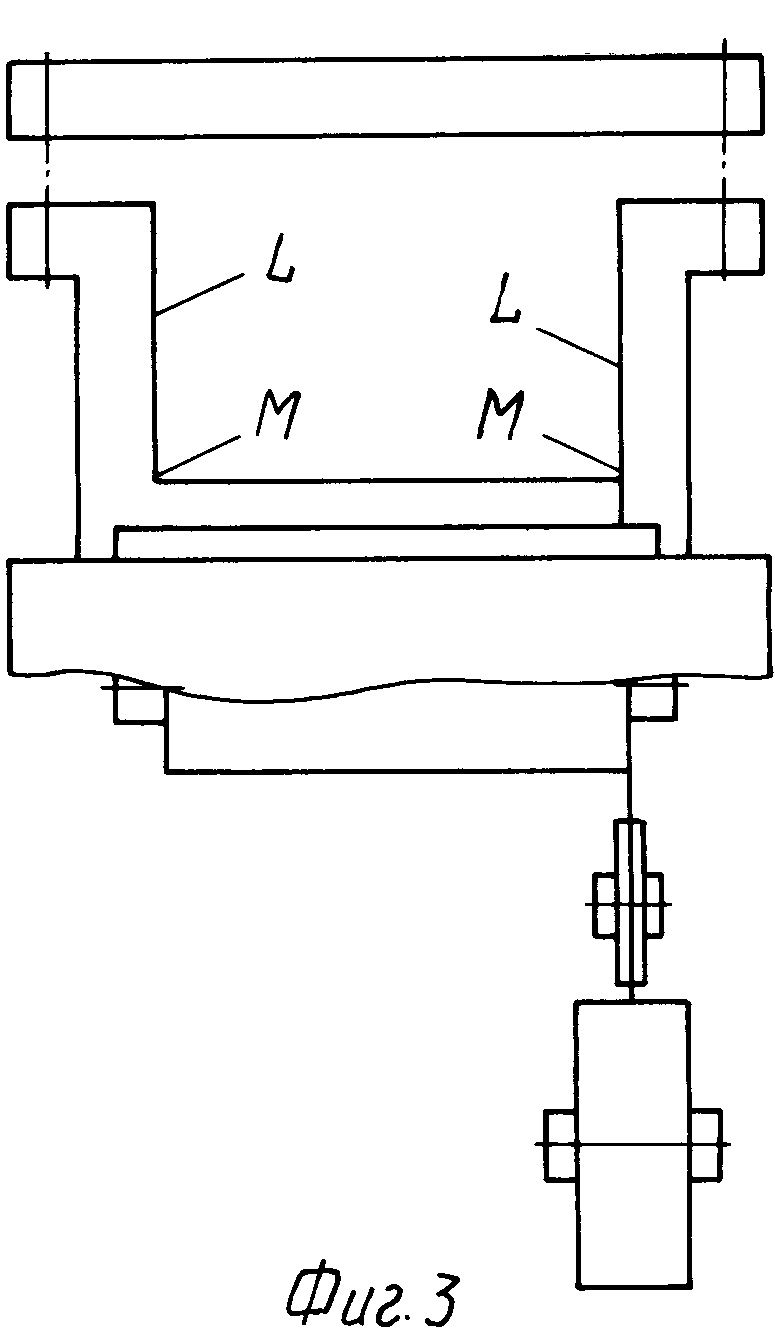

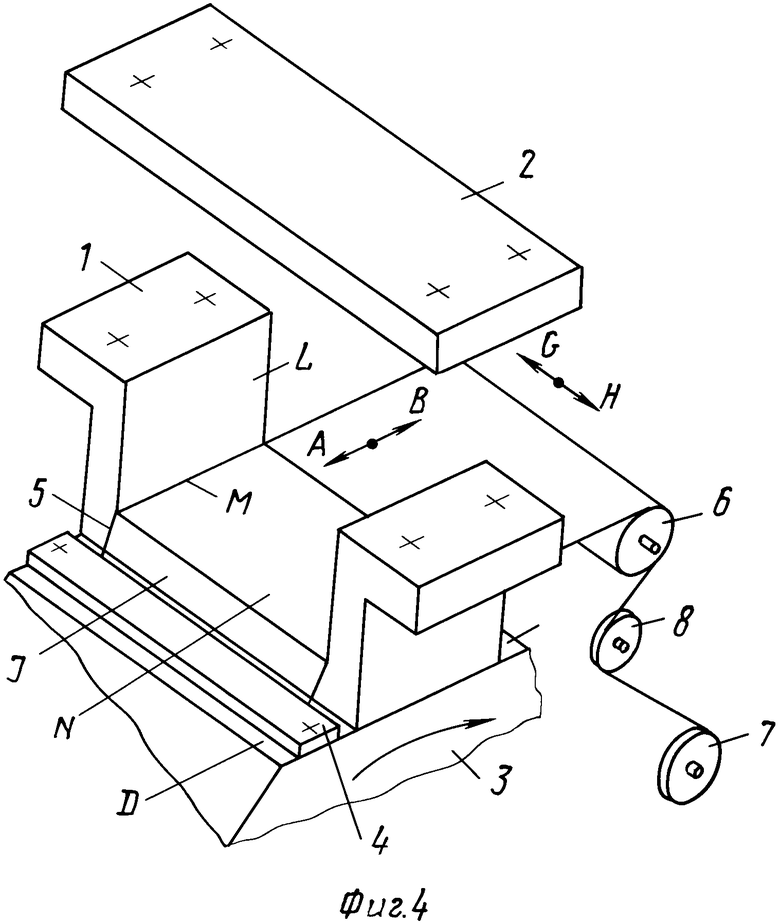

На фиг.1-4 показано предлагаемое устройство.

Обечайка 1, съемная стенка 2 которой удалена, установлена и закреплена на платформе 3, которая содержит закрепляющие съемные пленки 4, которые могут закрепляться на позиции Д или Р. С помощью планки 4 могут быть закреплены концы проволоки 5, которая проходит через формирующий ролик 6 (условно показан один ролик). В съемной планке 4 могут быть установлены вплотную друг к другу один или несколько концов проволоки 5, образуя собой ленту. Ширина ленты может достигать расстояния между параллельными поверхностями L стенок обечайки. Платформа 3 может иметь форму призмы, на гранях которой установлены обечайки 1, и вращаться вокруг оси в направлении С. Формирующий ролик 6 вместе с катушками 7 и поджимными роликами 8 может совершать возвратно-поступательное движение в направлениях А-В, а также G и H.

П р и м е р 1. В съемной планке 4 устанавливают и закрепляют концы проволок. Ширина образованной ими ленты равна расстоянию L между параллельными поверхностями. Съемную планку и с установленными в ней концами проволок закрепляют на позиции Д на платформе 3. Формирующий ролик 6 перемещают в направлении В так, что часть ленты, находящаяся на поверхности N, ограниченная боковыми поверхностями L и торцевыми J, представляет собой первый ряд игольчатых элементов. Затем на позиции E ленту закрепляют с помощью планки 4, а формирующий ролик 6 перемещают в направлении А, формируя таким образом второй ряд игольчатых элементов. Здесь лента совершает возвратно-поступательное движение. Эти операции выполняют до тех пор, пока не будет заполнено внутреннее пространство обечайки 1. После этого устанавливают и закрепляют стенку 2, фиксируя заготовки игольчатых элементов в заданном положении. Затем раскрепляют планки 4 и освобождают их от проволок. Снимают обечайку с платформы 3, после чего фрезерованием удаляют части заготовок до необходимой длины игольчатых элементов. Окончательную обработку торцов игольчатых элементов выполняют шлифованием.

П р и м е р 2. На гранях призматической платформы 3 устанавливают несколько обечаек 1 так, чтобы одноименные поверхности находились в одной плоскости и были перпендикулярны оси вращения. Съемную планку 4 с установленными в ней концами проволок, в частности - концом одной проволоки, закрепляют на платформе 3 так, что крайняя проволока находится на позиции М.

При этом количество заготовок в полученной ленте выбирают таковым, чтобы при последующем вращении платформы 3 лента без остатка укладывалась по ширине полости на целое число оборотов барабана. Одновременно приводят во вращение платформу 3 и сообщают поступательное движение в направлении Н формирующему ролику 6 с шагом, равным ширине ленты (в случае, если ширина ленты равна расстоянию L между поверхностями, формирующий ролик 6 остается неподвижным).

Таким образом производят намотку ленты на поверхности N обечаек.

По окончании установки заготовок первого ряда игольчатых элементов выполняют установку второго ряда, для чего сообщают одновременно вращение платформы 3 и поступательное перемещение в направлении G формирующему ролику 6. По окончании заполнения внутреннего пространства на обечайках устанавливают и закрепляют стенки 2, фиксируя заготовки игольчатых элементов в заданном положении. Затем перерезают заготовки игольчатых элементов, расположенные между соседними обечайками 1, и снимают обечайки с платформы 3. Последующие операции выполняют в соответствии с п.1.

Для получения формообразующей поверхности многократно изменяемой конфигурации применяют стальную проволоку диаметром (0,5-1,0) 10-4 м.

Вариант способа, когда лента совершает возвратно-поступательное движение, предпочтителен в случае получения 1-2 формообразующих устройств, а вариант, когда платформа совершает вращательное движение, предпочтителен в случае получения нескольких формообразующих устройств.

Получение формообразующего устройства, когда ширина ленты равна ширине полости, образованной боковыми стенками, является наиболее производительным, однако его техническое осуществление представляет определенные трудности, в частности количество катушек, на которых намотана проволока, должна соответствовать количеству заготовок в ленте, которые может достигать несколько тысяч. Вариант, когда заготовки устанавливаются последовательно из одной (сменяемой) катушки, - технически наиболее просты, однако этот прием наименее производителен. Целесообразным является вариант способа, когда образующие ленту заготовки заполняют собой ширину полости намоткой, т.е. при одновременном поступательном движении формирующего ролика.

Предлагаемый способ получения формообразующего устройства позволяет получать формообразующую поверхность многократно изменяемой конфигурации, образованную концами игольчатых элементов, с гарантированными функциональными свойствами, так как здесь обеспечивается наиболее плотная укладка игольчатых элементов без опасности их осевого перекрещивания. Кроме того, отсутствуют ограничения в сторону уменьшения поперечного сечения игольчатого элемента, что позволяет получать формообразующую поверхность, ступенчатость которой соответствует необходимой шероховатости получаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литейной остастки | 1987 |

|

SU1734923A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| "УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ВИНТОВЫХ КАНАВОК НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ" | 2023 |

|

RU2829986C1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Станок для изготовления проволочных деталей | 1979 |

|

SU897333A1 |

| ПАНЕЛЬ НА ОСНОВЕ ВОДНОГО СВЯЗУЮЩЕГО СО СКОШЕННЫМИ КРОМКАМИ, СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ СО СКОШЕННЫМИ КРОМКАМИ НА ОСНОВЕ ВОДНОГО СВЯЗУЮЩЕГО И ЛИНИЯ ПО ПРОИЗВОДСТВУ ТАКИХ ПАНЕЛЕЙ, А ТАКЖЕ СПОСОБ СОЗДАНИЯ ВНУТРЕННЕЙ КОНСТРУКЦИИ | 2004 |

|

RU2354551C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2759309C1 |

| Устройство для переформования плоской заготовки стекла в цилиндрическую | 1987 |

|

SU1454787A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Стенд для изготовления арматурного каркаса для бетонных труб | 1980 |

|

SU981546A1 |

Сущность изобретения: способ включает установку в обечайку игольчатых элементов, формирование конфигурации рабочей поверхности перемещения игольчатых элементов и их фиксацию в заданном положении. Диаметр игольчатых элементов (0.5 ... 1.0) · 10-4 м . Перед установкой игольчатые элементы нагружают центральным растяжением, а после фиксации нагружение снимают. 4 ил.

СПОСОБ ПОЛУЧЕНИЯ ФОРМООБРАЗУЮЩЕГО УСТРОЙСТВА МНОГОКРАТНО ИЗМЕНЯЕМОЙ КОНФИГУРАЦИИ, включающий установку в обечайку игольчатых элементов, формирование конфигурации рабочей поверхности перемещением игольчатых элементов и их фиксацию в заданном положении, отличающийся тем, что используют игольчатые элементы диаметром (0,5 - 1,0) · 10-4 м, перед установкой игольчатые элементы нагружают осевым растяжением, а после фиксации их нагружение снимают.

| Вейник А.И., Храмченков А.И | |||

| Кокили из нормализованных элементов, Минск, 1963, МО ФТИ АН БССР, с.59. |

Авторы

Даты

1994-08-15—Публикация

1990-06-18—Подача