Изобретение относится к производству листа из термопластичного материала, получаемого экструзией из смеси полимерных гранул, и изделий из этого листа на термоформовочных машинах.

Производство листа из термопластичного материала находит широкое применение в различных областях промышленности: строительстве - корпуса оборудования, ящики для инструментов, внутренние и внешние панели, медицине корпуса - диагностического, визуализирующего и вспомогательного оборудования, общественном транспорте - внутренние и внешние панели транспортных средств, элементы сидений, приборные панели и во многих других.

Технология производства изделий из термопластичного материала на экструдерах и термоформовочных машинах в большинстве случаев реализуется в два этапа. На первом этапе из смеси полимерных гранул посредствам термической экструзии через плоскую фильеру формируется лист термопластичного материала и наматывается в рулон. На втором этапе рулон с листом из термопластичного материала устанавливается на термоформовочную машину, в которой посредствам нагрева и механического деформирования формируется готовое изделие. Лист термопластичного материала также может приобретаться и устанавливаться непосредственно на термоформовочную машину. При двухэтапном производстве измерение толщины листа может быть реализовано на экструдере, а при одноэтапном производстве измерение толщины листа может быть организованно на термоформовочной машине.

Готовое изделие, например, контейнеры для пищевых продуктов, может иметь толщину стенки 0,1…0,5 мм. Для получения изделий с равномерной толщиной по всему объему необходимо обеспечить подачу в термоформовочную машину листа из термопластичного материала одинаковой толщины по длине и ширине. В случае не выполнения требований по равномерной толщине подаваемого термопластичного листа могут формироваться бракованные изделия, что приводит к снижению коэффициента использования термоформовочной машины в производстве и как следствие снижение производительности с увеличением затрат. В связи с этим наличие узла измерения толщины листа из термопластичного материала на экструдере или термоформовочной машине является актуальным техническим решением.

Известен датчик для контроля толщины рукавной полимерной пленки, содержащий СВЧ-резонатор и отверстие связи, в котором СВЧ-резонатор выполнен-тороидальным, отверстие связи расположено на внутренней боковой поверхности СВЧ-резонатора, имеющей дополнительные отверстия связи, расположенные в одной плоскости, перпендикулярной оси СВЧ-резонатору, и в каждом из них установлены введенные nipin-диоды Авторское свидетельство СССР «Датчик для контроля толщины полимерной пленки» SU 1350570 А1 МПК 4 G01N 22/00, опубл. 07.11.1987 г.

Недостатком такого решения является применение полупроводниковых диодов, в которых при обратном подключении напряжения, возникает очень маленький ток, измеряемый в микро или наноамперах из-за действия слишком высокого напряжения. В результате действия этого тока может разрушиться кристаллическая структура полупроводника в диоде и содержащий его прибор начнет проводить ток и при обратном смещении, т.е. возникнет напряжение пробоя. Процесс разрушения структуры полупроводника невосстановим, и прибор придет в негодность.

Известна установка содержащая экструдер, вакуум-калибрующее устройство с кольцевой измерительной камерой, систему регулирования толщины стенки труб. Измерительный контур системы регулирования снабжен дифманометром и звуковым генератором. Измерительная камера по внутренней поверхности выполнена в виде усеченного конуса и имеет воздушную полость, которая сообщена с источником избыточного давления, с дифманометром и с внутренней поверхностью измерительной камеры. Дифманометр связан со звуковым генератором и входом системы регулирования. При экструзии с возникновением отклонения толщины стенки трубы от заданного значения изменяется расход воздуха в измерительной камере. Сигнал перепада давления регистрируется дифманометром. В зависимости от этого сигнала регулируется скорость шнека экструдера, Звуковой генератор повышает чувствительность системы измерения и системы регулирования. Такое решение интенсифицирует процесс охлаждения и повышает производительность на 20% (Авторское свидетельство СССР «Установка для регулирования толщины стенки экструдируемых труб из термопластов» SU 1324858 А1 МПК 4 В29С 47/92, опубл. 23.07.1987).

Недостатком описанного решения является возможность применения только для контроля за толщиной внутриполостного полимерного изделия в форме цилиндрической оболочки.

Наиболее близким к предлагаемому является "Способ термического формирования полых изделий, имеющих основание из листа термопластичного материала, и устройство для его осуществления", в котором за один разовый заданный операционный цикл выполняют операции изготовления штампованного изделия путем горячего формования и вырезания изделия или изделий между одной половиной подвижной двойной матрицы и второй неподвижной половиной, с последующей операцией манипулирования включающей извлечение по меньшей мере одного из сформированных изделий для контроля качества в то время, когда сформированные изделия находятся на устройстве вывода из зоны формования и вырезания (Патент РФ ПМ «Способ термического формирования полых изделий, имеющих основание из листа термопластичного материала, и устройство для его осуществления» RU 2080262 С1 МПК 6 В29С 51/00, опубл. 27.05.1997).

Недостатком описанного способа является не возможность устранения причин образования брака или их предотвращение. Выборочный контроль качества готовых изделий также сохраняет вероятность наличия бракованных изделий в партии в целом, что также не приемлемо, поскольку в случае идентификации этого события, будет произведен возврат продукции. Невозможно повышение качества готовых изделий, увеличение производительности и энергоэффективности термоформовочной машины в виду того, что не устраняются причины их возникновения.

Задачей на решение которой направлено настоящее изобретение является устранение причин образования брака, повышение качества готовых изделий, увеличение производительности и энергоэффективности экструдеров и термоформовочных машин.

Техническим результатом позволяющим решить, поставленную задачу, является обеспечение измерения толщины формируемого из термопластичного материала листа в течение всего производственного цикла.

Указанный технический результат достигается тем, что в способе термического формирования полых изделий, изделия производят на термоформовочной машине и за один разовый заданный операционный цикл выполняют операции изготовления штампованного изделия путем горячего формования и вырезания изделий между одной половиной подвижной двойной матрицы и второй неподвижной половиной, с последующей операцией манипулирования, отличающийся тем, что в процессе заданного операционного цикла производят постоянное измерение и контроль толщины листа, для чего в термоформовочноую машину устанавливают узел измерения и контроля толщины листа с датчиками, показания которых передают по единому шинопроводу на промышленный контроллер и далее на цифровой дисплей, демонстрирующий оператору текущие результаты измерений.

Устройство термического формирования полых изделий для осуществления заявленного способа, включающее смонтированные на прессе пуансон и матрицу, имеющую две половины, которая установлена с возможностью поочередного соединения одной из половин матрицы с пуансоном, средство для производства или подачи листа термопластичного материала между пуансоном и матрицей и режущее средство, отличающееся тем, что оно снабжено узлом измерения и контроля толщины листа с датчиками, связанными шинопроводом с промышленным контроллером и цифровым дисплеем, узел выполнен в виде П-образной металлической рамы на ножках, при этом датчики контроля установлены на дополнительной балке, которая посредствам регулируемых зажимов может перемещаться по вертикальным стойкам рамы с двух сторон.

В устройстве термического формирования полых изделий для осуществления заявленного способа, узел измерения и контроля толщины листа с датчиками, может быть выполнен в виде металлического ложемента, над которым установлены два электромагнитных датчика.

Также узел измерения и контроля толщины листа с датчиками, может быть выполнен в виде контактных роликов, соединенных с электронным датчиком контроля линейных размеров через штангу вертикального перемещения.

Возможно выполнение узла измерения и контроля толщины листа с датчиками в виде ряда бесконтактных ультразвуковых датчиков.

В указанную совокупность включены все признаки, каждый из которых необходим, а все вместе достаточны для достижения указанного технического результата.

Изобретение поясняется чертежами:

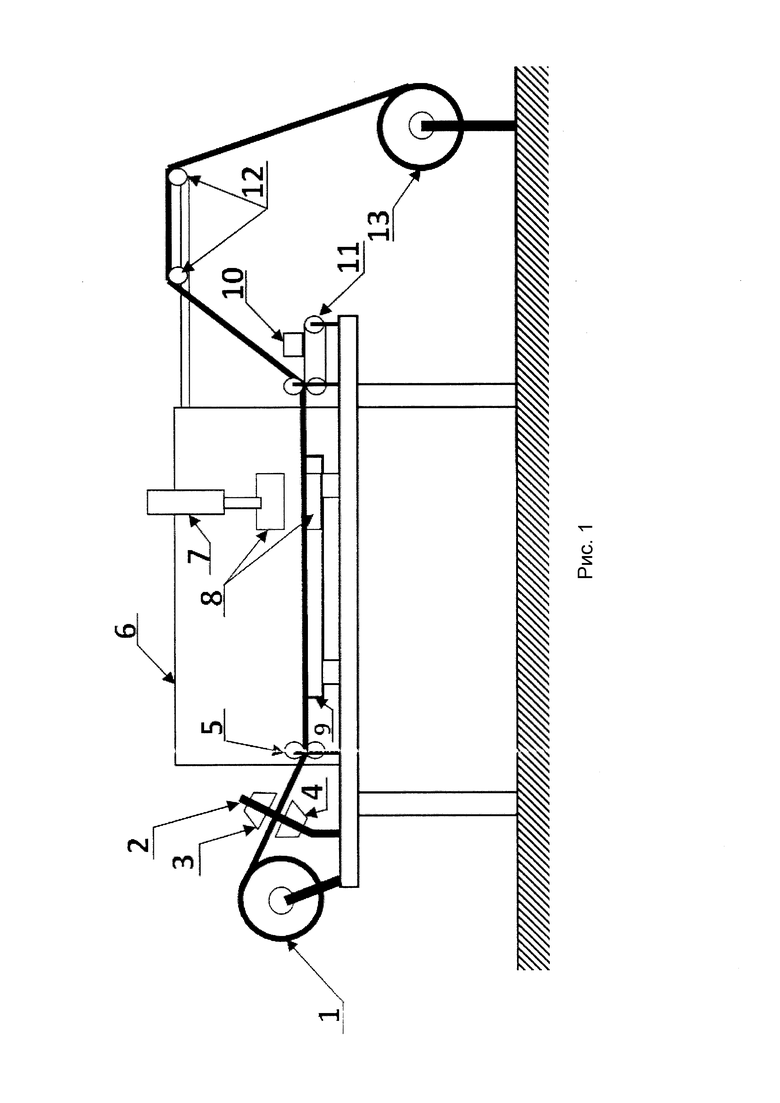

- на рис. 1 изображен общий вид (схема) работы устройства.

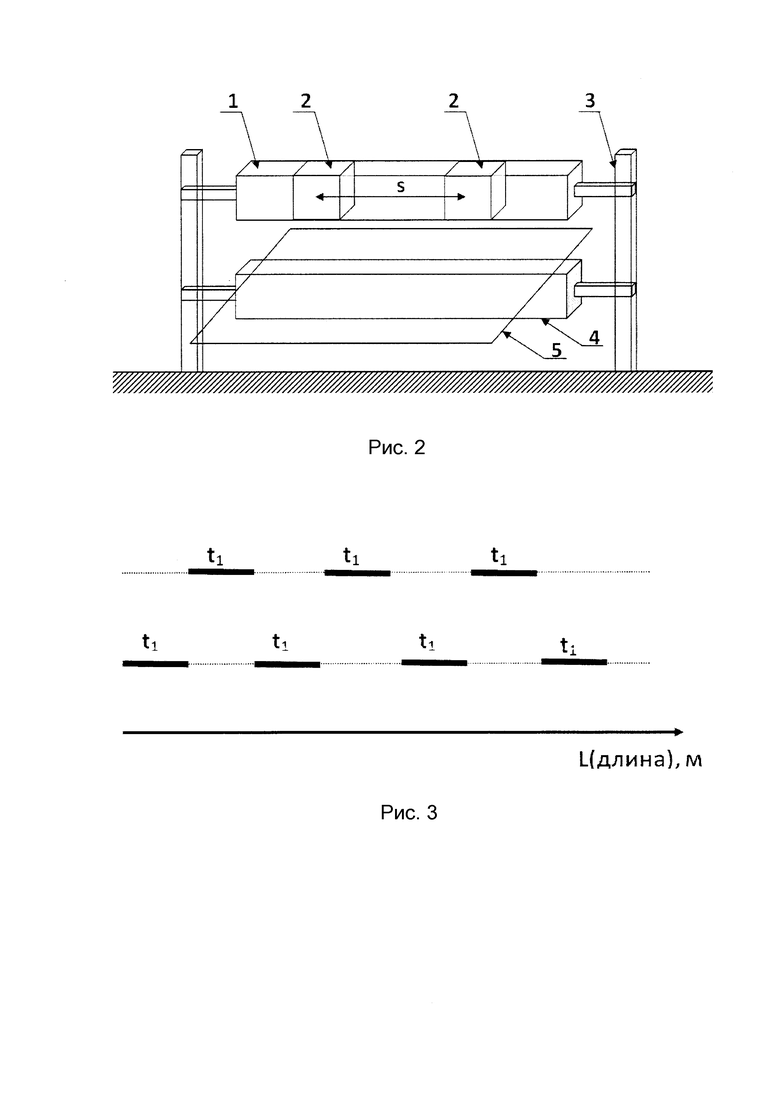

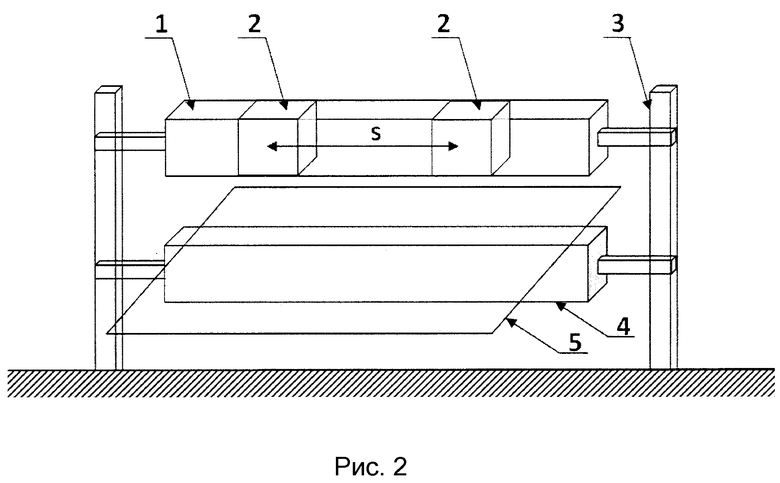

- на рис. 2 показана конструкция узла измерения и контроля толщины с двумя электромагнитами.

- на рис. 3 - диаграмма циклов срабатывания электромагнитов.

Узел измерения и контроля толщины листа из термопластичного материала для термоформовочной машины (рис. 1) устанавливается после барабана 1 с листом из термопластичного материала, который перемещается зажимами (не показаны) и проходит между электромагнитами 2, установленными на брусе 3 с возможностью регулирования зазора между ними, и стальной пластиной 4 узла. С целью безопасности и предотвращения распространения тепла зона нагрева, формования и вырезания закрыты кожухом 6. После подогрева лист термопластичного материала поступает в зону действием цилиндра 7, формования и вырезания 8, в которой происходит процесс создания готового изделия. Проходя через узел, лист теромпластичного материала направляется роликами 5 на подогреваемый стол 9. После формования и вырезания, полученные изделия отсоединяются от ленты вручную (работником) или специализированным манипулятором (не показаны) и готовые изделия 10, по транспортной ленте 11 подаются на участок сортировки и упаковки. Остатки ленты из термопластичного материала по роликовой систем 12 подаются на барабан 13.

На рисунке 2 показана конструкция узла измерения и контроля толщины. Брус 3 закреплен на стойках 14 с возможностью регулирования по высоте, имеет два установленных на расстоянии s электромагнита 2. Нижний стальной лист 4 имеет систему охлаждения и контроля температуры (не показаны). Проходящий между электромагнитами 2 и стальной пластиной 4 лист термопалстичного материала 5 подвергается измерению толщины за счет попадание в силовое поле электромагнитов. Электромагниты срабатывают последовательно с регулируемым интервалом. Так для контроля листа длиной 20 м, каждый электромагнит срабатывает на длину 10 м. Периодичность срабатывания задается пользователем и как правило составляет 1 м для каждого электромагнита. При скорости подачи листа у, общее время работы каждого электромагнита составит:

при периодичности срабатывания 1 м контроля, время одного срабатывания составит:

диаграмма циклов срабатывания показана на рис. 3.

Узел измерения и контроля толщины листа из термопластичного материала для термоформовочной машины (рисунок 1) работает следующим образом, лист термопластичного материала разматывается с барабана 1, лист перемещается зажимами (не показаны) и проходит между электромагнитами 2 и стальной пластиной 4 узла, установленными на брусе 3 с отрегулированным для работы с листом из конкретного материала зазором. Зазор может выставляться по специальному шаблону. Набор пронумерованных шаблонов с указанием материала листа храниться у мастера-наладчика оборудования. В каждом из двух электромагнитов 2 (рис. 2) при включении питания наводится электромагнитное поле, которое при установленном зазоре для данного типа материала листа создает силу тока А0. При прохождении листа из термопластичного материала между электромагнитом и металлической пластиной 4 сила тока изменяется и соответствует значению A1. Значение сил тока для каждого типа материала хранится в памяти электронного устройства, контролирующего работу узла. После измерения силы тока происходит сопоставление измеренной величины силы тока и контрольным (эталонным) значением. Если значение измеренной силы тока и контрольной совпадают в заданном интервале, то лист подается в зону формирования и вырезания. Если значения силы тока не совпадают в заданном интервале, то останавливается подача листа в зону формирования и вырезания, а на термоформовочной машине срабатывает аварийный маяк (не показан) оповещения об остановке машины.

При продолжении работ (рисунок 1) лист проходя через узел направляется роликами 5 на подогреваемый стол 9 и после подогрева лист термопластичного материала поступает в зону формования и вырезания 8, в которой под действием цилиндра 7 происходит процесс создания готового изделия. С целью безопасности и предотвращения распространения тепла зона нагрева, формования и вырезания закрыты кожухом 6. После формования и вырезания полученные изделия отсоединяются от ленты вручную (работником) или специализированным манипулятором (не показаны) и по транспортной ленте 11 готовые изделия 10 подаются на участок сортировки и упаковки. Остатки ленты из теромпластичного материала по роликовой системе 12 подаются на барабан 13.

В качестве измерителя толщины листа может применяться механический контактный способ контроля толщины при котором с необходимым интервалом на одном из последних технологических роликов через который проходит лист перед намоткой устанавливаются необходимое количество датчиков с роликом и устройством регулирования усилия прижима, данные с контактных датчиков передаются на первональный компьютер установленный на дисплее оператора и оператор осуществляет контроль за поступаемыми измеренными значениями.

Вместо электромагнитного способа измерения также могут быть применены ультразвуковые датчики контроля, количество и точность которых определяется техническими требованиями к уровню контроля толщины листа.

Настоящее изобретение позволяет устранить причины образования брака, повысить качество готовых изделий за счет обеспечения измерения толщины формируемого из термопластичного материала листа в течение всего производственного цикла.

Изобретение относится к устройству термического формирования полых изделий. Техническим результатом является повышение качества готовых изделий, увеличение производительности и энергоэффективности экструдеров и термоформовочных машин. Технический результат достигается устройством термического формирования полых изделий, которое включает смонтированные на прессе пуансон и матрицу, имеющую две половины, которая установлена с возможностью поочередного соединения одной из половин матрицы с пуансоном, средство для производства или подачи листа термопластичного материала между пуансоном и матрицей и режущее средство. При этом данное устройство снабжено узлом измерения и контроля толщины листа, выполненным в виде металлической рамы на ножках, бруса и металлического ложемента, над которым установлены два электромагнитных датчика контроля, связанными шинопроводом с промышленным контроллером и цифровым дисплеем. Причем датчики контроля установлены на брусе, который посредством регулируемых зажимов перемещается по вертикальным стойкам рамы с двух сторон. 3 ил.

Устройство термического формирования полых изделий, включающее смонтированные на прессе пуансон и матрицу, имеющую две половины, которая установлена с возможностью поочередного соединения одной из половин матрицы с пуансоном, средство для производства или подачи листа термопластичного материала между пуансоном и матрицей и режущее средство, отличающееся тем, что оно снабжено узлом измерения и контроля толщины листа, выполненным в виде металлической рамы на ножках, бруса и металлического ложемента, над которым установлены два электромагнитных датчика контроля, связанными шинопроводом с промышленным контроллером и цифровым дисплеем, при этом датчики контроля установлены на брусе, который посредством регулируемых зажимов перемещается по вертикальным стойкам рамы с двух сторон.

| JP 59158230 A, 07.09.1984 | |||

| СПОСОБ ТЕРМИЧЕСКОГО ФОРМОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ОСНОВАНИЕ ИЗ ЛИСТА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2080262C1 |

| US 4877564 A1, 31.10.1989 | |||

| CN 209191293 U, 02.08.2019 | |||

| Установка для регулирования толщины стенки экструдируемых труб из термопластов | 1985 |

|

SU1324858A1 |

Авторы

Даты

2025-03-17—Публикация

2023-12-22—Подача