Изобретение ОТРЮСИТСЯ к переработке полимерных материалов и может быть использовано в химической промышленности в линиях для производства экструдируемых труб методом вакуум-калибрования, а именно к регулированию толщины стенки полых экструдируемых изделий из термопластов.

Целью изобретения является повышение качества труб за счет повьипения точности регулирования толи1,кн1э1 стенки и увеличение производительности за счет интенсификации процесса охлаждения.

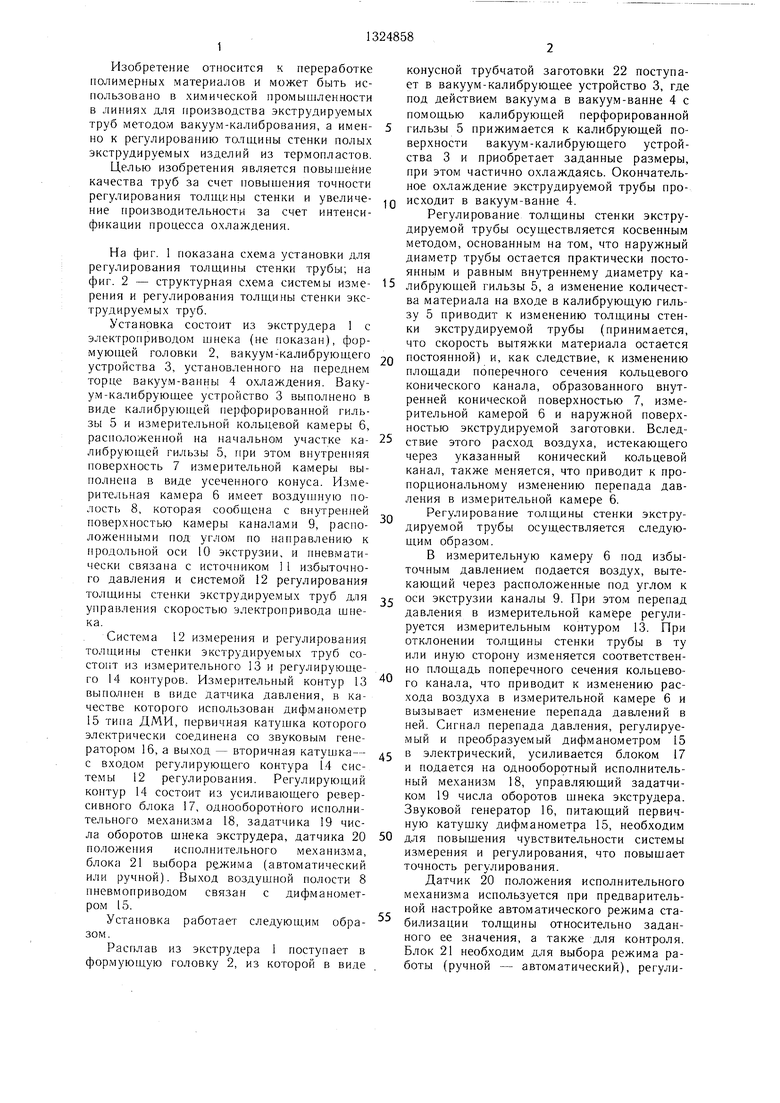

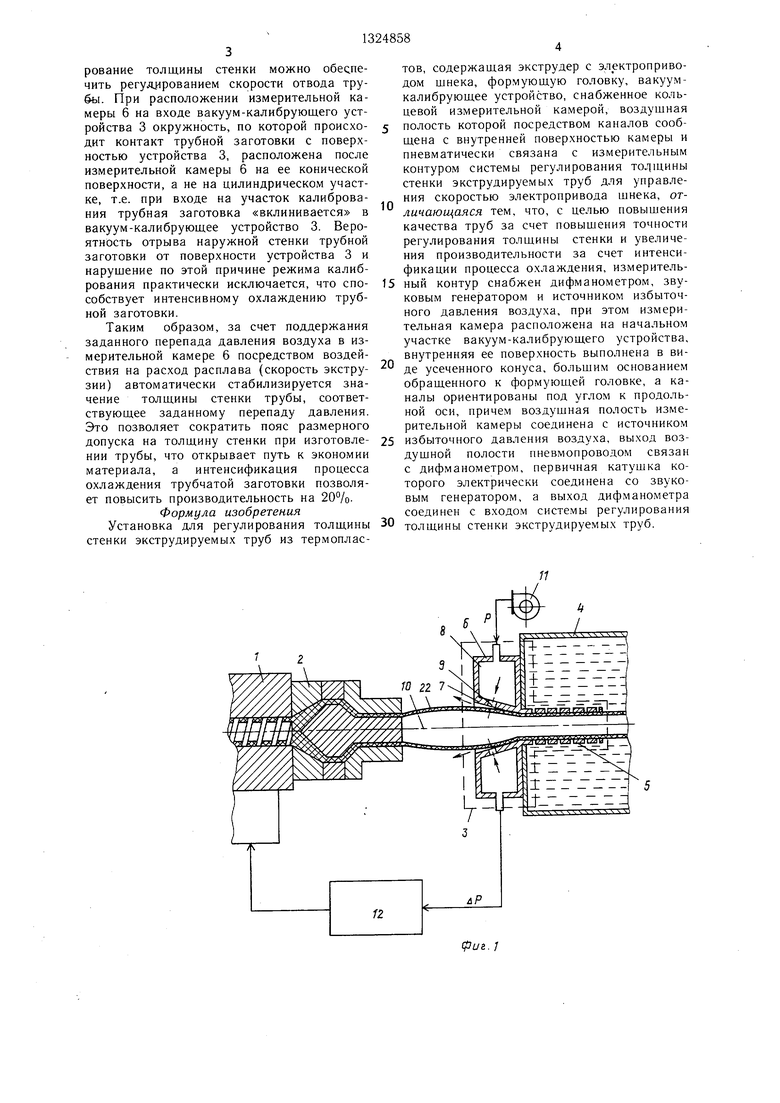

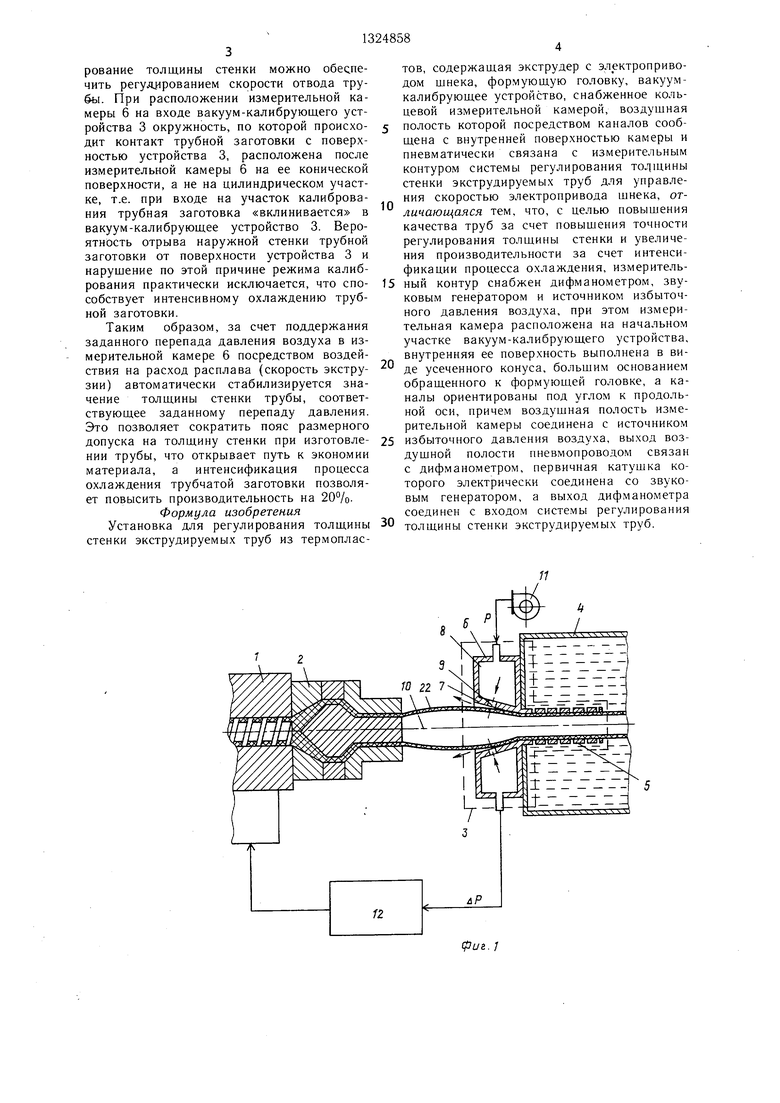

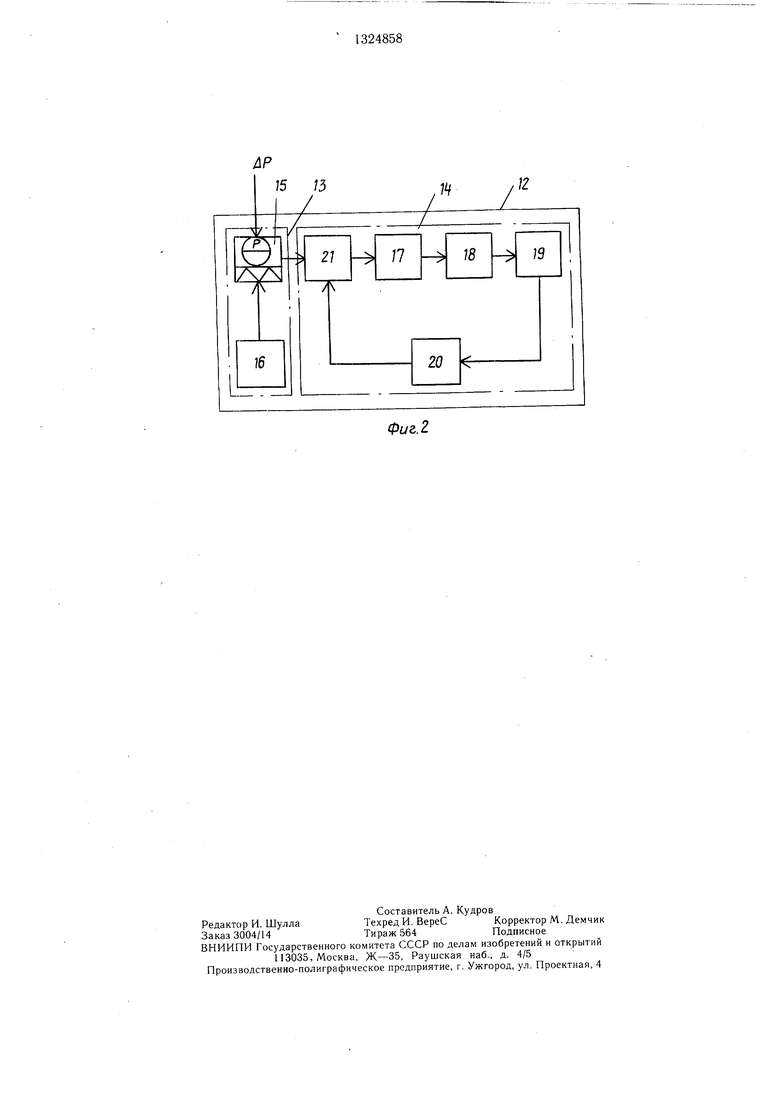

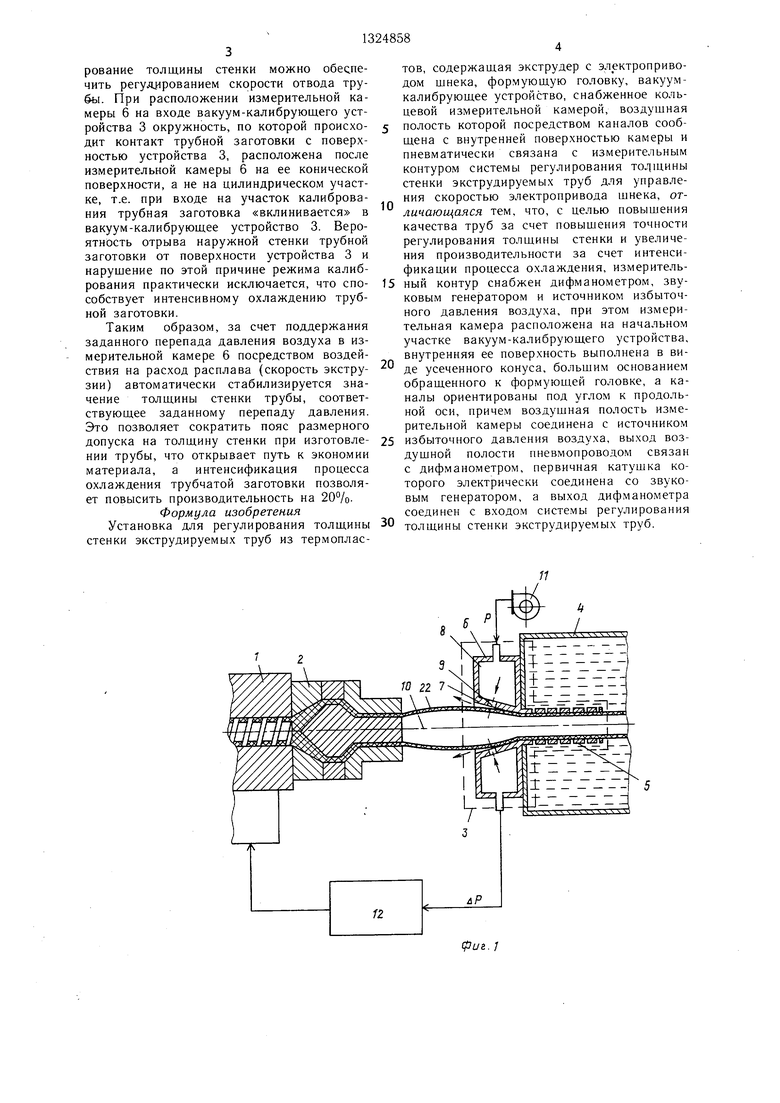

На фиг. 1 показана схема установки для регулирования толщины стенки трубы; на фиг. 2 - структурная схема системы измерения и регулирования толщины стенки экструдируемых труб.

Установка состоит из экструдера 1 с электроприводом шнека (не показан), формующей головки 2, вакуум-калибрующего устройства 3, установленного на переднем торце вакуум-ванны 4 охлаждения. Ваку- ум-калибрующее устройство 3 выполнено в виде калибрующей перфорированной гильзы 5 и измерительной кольцевой камеры 6, расположенной на начальном участке калибрующей гильзы 5, при этом внутренняя поверхность 7 измерительной камеры выполнена в виде усечен}1ого конуса. Изме- рителЕ)Ная камера 6 имеет воздуплную по- лост1 8, которая сообщена с внутрепней поверхностью камеры каналами 9, расположенными под углом по направлению к продольной оси 10 экструзии, и пневматически связапа с источником 1 1 избыточного давления и системой 12 регулирования толщины стенки экструдируемых труб для управления скоростью электропривода шнека.

Система 12 измерения и регулирования ТОЛ1ЦИНЫ стенки экструдируемых труб со- стопт из измерительного 13 и регулирующего 14 контуров. Измерительный контур 13 выполнен в виде датчика давления, в качестве которого использован дифманометр 15 ДМИ, первичная катушка которого электрически соединена со звуковым генератором 16, а выход - вторичная катушка-- с входом регулирующего контура 14 системы 12 регулирования. Регулирующий контур 14 состоит из усиливающего реверсивного блока 17, однооборотного исполнительного механизма 18, задатчика 19 числа оборотов щнека экструдера, датчика 20 положения исполнительного механиз.ма, блока 21 выбора режима (автоматический или ручной). Выход воздушной полости 8 пневмоприводом связан с дифманомет- ром 15.

Установка работает следующим образом.

Расплав из экструдера 1 поступает в формующую головку 2, из которой в виде

конусной трубчатой заготовки 22 поступает в вакуум-калибрующее устройство 3, где под действием вакуума в вакуум-ванне 4 с помощью калибрующей перфорированной

гильзы 5 прижимается к калибрующей поверхности вакуум-калибрующего устройства 3 и приобретает заданные размеры, при этом частично охлаждаясь. Окончательное охлаждение экструдируемой трубы проQ исходит в вакуум-ванне 4.

Регулирование толщины стенки экструдируемой трубы осуществляется косвенным методом, основанным на том, что наружный диаметр трубы остается практически постоянным и равным внутреннему диаметру ка5 либрующей гильзы 5, а изменение количества материала на входе в калибрующую гильзу 5 приводит к изменению толщины стенки экструдируемой трубы (принимается, что скорость вытяжки материала остается

Q постоянной) и, как следствие, к изменению площади поперечного сечения кольцевого конического канала, образованного внутренней конической поверхностью 7, измерительной камерой 6 и наружной поверхностью экструдируемой заготовки. Вслед5

0

0

ствие этого расход воздуха, истекающего через указанный конический кольцевой канал, также меняется, что приводит к пропорциональному изменению перепада давления в измерительной камере 6.

Регулирование толщины стенки экструдируемой трубы осуществляется следующим образом.

В измерительную камеру б под избыточным давлением подается воздух, вытекающий через расположенные под углом к

5 оси экструзии каналы 9. При этом перепад давления в измерительной камере регулируется измерительным контуром 13. При отклонении толщины стенки трубы в ту или иную сторону изменяется соответственно площадь поперечного сечения кольцевого канала, что приводит к изменению расхода воздуха в измерительной камере б и вызывает изменение перепада давлений в ней. Сигнал перепада давления, регулируемый и преобразуемый дифманометром 15

5 в электрический, усиливается блоком 17 и подается на однооборотный исполнительный механизм 18, управляющий задатчи- ком 19 числа оборотов щнека экструдера. Звуковой генератор 16, питающий первичную катущку дифманометра 15, необходим

0 для повышения чувствительности системы измерения и регулирования, что повышает точность регулирования.

Датчик 20 положения исполнительного механизма используется при предварительной настройке автоматического режима стабилизации толщины относительно заданного ее значения, а также для контроля. Блок 21 необходим для выбора режима работы (ручной - автоматический), регули3

рование толщины стенки можно обеспечить регуд 1рованием скорости отвода трубы. При расположении измерительной камеры 6 на входе вакуум-калибрующего устройства 3 окружность, по которой происходит контакт трубной заготовки с поверхностью устройства 3, расположена после измерительной камеры б на ее конической поверхности, а не на цилиндрическом участке, т.е. при входе на участок калибрования трубная заготовка «вклинивается в вакуум-калибрующее устройство 3. Вероятность отрыва наружной стенки трубной заготовки от поверхности устройства 3 и нарушение по этой причине режима калиб

рования практически исключается, что спо- 15 ный контур снабжен дифманометром, звусобствует интенсивному охлаждению трубной заготовки.

Таким образом, за счет поддержания заданного перепада давления воздуха в измерительной камере 6 посредством воздействия на расход расплава (скорость экструзии) автоматически стабилизируется значение толщины стенки трубы, соответствующее заданному перепаду давления. Это позволяет сократить пояс размерного допуска на толщину стенки при изготовлении трубы, что открывает путь к экономии материала, а интенсификация процесса охлаждения трубчатой заготовки позволяет повысить производительность на 20%. Формула изобретения

20

25

ковым генератором и источником избыточного давления воздуха, при этом измерительная камера расположена на начальном участке вакуум-калибрующего устройства, внутренняя ее поверхность выполнена в виде усеченного конуса, больщим основанием обращенного к формующей головке, а каналы ориентированы под углом к продольной оси, причем воздущная полость измерительной камеры соединена с источником избыточного давления воздуха, выход воз- дущной полости пневмопроводом связан с дифманометром, первичная катушка которого электрически соединена со звуковым генератором, а выход дифманометра соединен с входом системы регулирования

Установка для регулирования толщины 30 толщины стенки экструдируемых труб, стенки экструдируемых труб из термоплас

тов, содержащая экструдер с электроприводом щнека, формующую головку, вакуум- калибрующее устройство, снабженное кольцевой измерительной камерой, воздущная полость которой посредством каналов сообщена с внутренней поверхностью камеры и пневматически связана с измерительным контуром системы регулирования то тщины стенки экструдируемых труб для управления скоростью электропривода шнека, отличающаяся тем, что, с целью повышения качества труб за счет повыщения точности регулирования толщины стенки и увеличения производительности за счет интенсификации процесса охлаждения, измеритель

ковым генератором и источником избыточного давления воздуха, при этом измерительная камера расположена на начальном участке вакуум-калибрующего устройства, внутренняя ее поверхность выполнена в виде усеченного конуса, больщим основанием обращенного к формующей головке, а каналы ориентированы под углом к продольной оси, причем воздущная полость измерительной камеры соединена с источником избыточного давления воздуха, выход воз- дущной полости пневмопроводом связан с дифманометром, первичная катушка которого электрически соединена со звуковым генератором, а выход дифманометра соединен с входом системы регулирования

толщины стенки экструдируемых труб,

Фи&.2

Изобретение относится к переработке полимеров экструзией и получению труб. Цель изобретения - повышение качества труб за счет повышения точности регулирования ТОЛШ.ИНЫ стенки и увеличения производительности за счет интенсификации процесса охлаждения. Для этого установка содержит экструдер, вакуум-калибруюшее устройство с кольцевой измерительной камерой, систему регулирования (СР) толщины стенки труб. Измерительный контур СР снабжен дифманометром, звуковым генератором. Измерительная камера по внутренней поверхности выполнена в виде усеченного конуса и имеет воздушную полость (ВП). ВП сообш.ена с источником избыточного давления, с дифманометром и с внутренней поверхностью измерительной камеры. Дифманометр связан со звуковым генератором и входом СР. При работе при отклонении толщины стенки трубы от заданного значения изменяется расход воздуха в измерительной камере. Сигнал перепада давления регистрируется дифманометром. В зависимости от этого сигнала регулируется скорость шнека экструдера, Звуковой генератор повышает чувствительность системы измерения и СР. Т.о. данное решение повышает точность регулирования толщины стенки трубы. Величина положительного допуска уменьшается на . Наличие конической поверхности на входе вакуум-калибрующего устройства исключает вероятность отрыва трубы от калибрующей поверхности. Это интенсифицирует процесс охлаждения и повыщает производительность на 20%. 2 ил. (Л оо ю 4 00 сл оо

| Патент США № 4097566, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ регулирования толщины стенки трубчатого изделия из термопласта | 1981 |

|

SU939248A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-07-23—Публикация

1985-04-30—Подача