Область техники

[1] Изобретение относится к области промышленной экологии, в частности, к области очистки горячего газа от взвешенных частиц. Изобретение может быть использовано на предприятиях, технологические процессы которых сопровождаются выходом значительного объема высокотемпературного запыленного газа, например, в металлургии.

Предпосылки к созданию изобретения

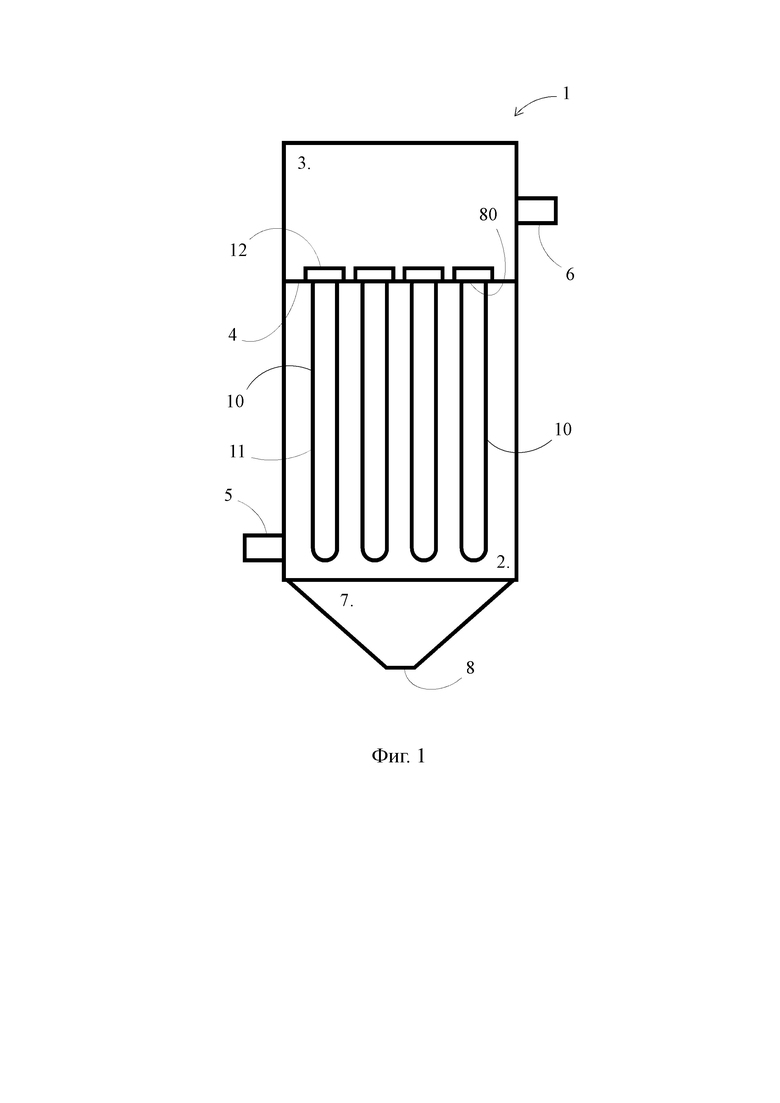

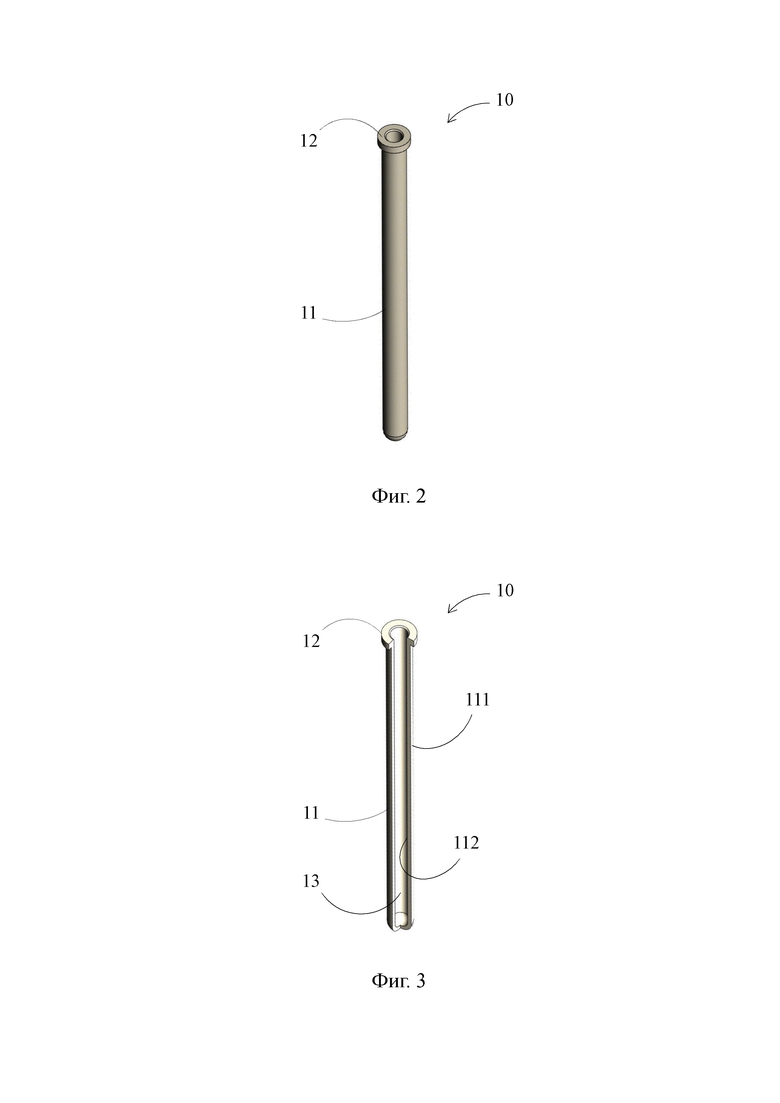

[2] В настоящее время наиболее прогрессивный метод очистки запыленного газа, имеющего температуру 500-1000°С и выше, реализуется с использованием двухкамерного газоочистительного устройства 1 (Фиг. 1), которое включает в себя так называемые пыльную и чистую камеры 2 и 3, а также множество фильтрующих элементов 10. Каждый фильтрующий элемент 10 (Фиг. 2 и 3) содержит фильтрующую стенку 11 и монтажный фланец 12, жестко соединенный с фильтрующей стенкой 11 или выполненный с ней заодно. Фильтрующая стенка 11 имеет форму трубы, полость 13 которой закрыта с одного конца, и выполнена из термостойкого пористого материала, содержащего относительно большое количество термостойкого неорганического волокна и небольшое количество связующего, скрепляющего отдельные волокна между собой с образованием пор между ними.

[3] Пыльная и чистая камеры 2 и 3 двухкамерного газоочистительного устройства 1 разделены установочной плитой 4, имеющей множество монтажных отверстий 80. Фильтрующая стенка 11 каждого фильтрующего элемента 10 вставлена в предназначенное ей монтажное отверстие 80 так, что она располагается в пыльной камере 2, а монтажный фланец 12 этого фильтрующего элемента 10 опирается на установочную плиту 4, оставаясь в чистой камере 3 и обеспечивая герметичность соединения фильтрующего элемента 10 с установочной плитой 4. По входному патрубку 5 запыленный газ под давлением подается в пыльную камеру 2, при этом пылевые частицы задерживаются на внешней поверхности 111 фильтрующей стенки 11 и в подавляющей своей части осыпаются в бункер 7, откуда удаляются через порт 8.

[4] Очищенный газ, пройдя сквозь поры фильтрующей стенки 11, выводится через ее внутреннюю поверхность 112 в упомянутую полость 13, а далее - в чистую камеру 3 и выходной патрубок 6. Описанная конструкция фильтрующего элемента 10 является традиционной, а сам фильтрующий элемент 10 далее также именуется «традиционным фильтрующим элементом». Из полости 13 очищенный газ перемещается в чистую камеру 3, откуда выводится посредством выходного патрубка 6, а пылевые частицы в подавляющей части осыпаются в бункер 7 и удаляются через порт 8.

[5] Для фильтрации больших объемов запыленного газа фильтрующая стенка 11 должна иметь значительную площадь внешней поверхности 111, и поэтому фильтрующая стенка 11 выполняется весьма большой длины, которая может составлять, например, 6 или даже 9 метров. Однако фильтрующий элемент 10, изготовленный из описанного выше термостойкого пористого материала, является достаточно хрупким изделием, а при выполнении его фильтрующей стенки 11 такого большого размера перевозка фильтрующего элемента 10, погрузо-разгрузочные работы, а также монтаж в двухкамерное газоочистительное устройство 1 стали бы крайне затруднительными.

[6] В патентной публикации US2021362083A1, 25.11.2021 раскрыт сборный фильтрующий элемент (далее - известный фильтрующий элемент), фильтрующую стенку которого последовательно собирают из нескольких составных частей в ходе монтажа фильтрующего элемента на установочной плите. Каждую последующую составную часть приклеивают к предыдущей составной части, когда предыдущая составная часть частично введена в монтажное отверстие из чистой камеры и временно закреплена на установочной плите при помощи обжимного упорного устройства. Клеевой слой наносят на торцевые поверхности предыдущей и последующей составных частей, при этом поскольку торцевые поверхности имеют малую площадь, а усилие, воспринимаемое клеевым слоем и равное весу предыдущей составной части, направлено строго перпендикулярно торцевым поверхностям, то такое клеевое соединение, очевидно, не является прочным.

[7] Для увеличения площади клеевого соединения внутри предыдущей и последующей составных частей размещают фиксирующий рукав, контактирующий через клеевой слой с обеими составными частями на участках их внутренних поверхностей. Однако в известном фильтрующем элементе клеевое соединение составных частей фильтрующей стенки с фиксирующим рукавом реализовано по их вертикальным внутренним поверхностям, что не способно обеспечить данному клеевому соединению требуемую прочность. Находясь под действием высоких температур и вибрации, а также испытывая деформацию сдвига, клеевой слой через непродолжительное время может потерять свою несущую способность, что приведет к разрушению известного фильтрующего элемента.

[8] Техническая проблема, поставленная перед изобретением, заключается в повышении прочности сборного фильтрующего элемента.

Сущность изобретения

[9] Для решения поставленной перед изобретением технической проблемы в качестве изобретения предложен фильтрующий элемент для удаления частиц из газа (далее - предложенный сборный фильтрующий элемент), содержащий фильтрующую стенку и фиксирующий рукав. Фильтрующая стенка выполнена с использованием неорганического волокна и керамического связующего и имеет форму полой трубы, закрытой с одного конца. Тем временем фильтрующая стенка образована последовательно расположенными первой и второй составными частями, соединенными друг с другом своими торцевыми поверхностями. Фиксирующий рукав входит в контакт с технологическими участками внешних поверхностей первой и второй составных частей и прикреплен к первой и второй составным частям при помощи внедряемых распирающих элементов. Каждый из внедряемых распирающих элементов проходит сквозь фиксирующий рукав и заглублен в тело соответствующей составной части.

[10] Технический результат изобретения заключается в повышении прочности скрепления первой и второй составных частей фильтрующей стенки между собой, что повышает прочность фильтрующего элемента и, таким образом, решает поставленную перед изобретением техническую проблему.

[11] Наряду с указанным выше техническим результатом, который представляет собой первый технический результат, изобретение позволяет получить второй технический результат, состоящий в существенном ускорении процесса сборки предложенного сборного фильтрующего элемента.

[12] Причинно-следственная связь между признаками предложенного сборного фильтрующего элемента и первым техническим результатом состоит в следующем. Внедряемые распирающие элементы проходят сквозь фиксирующий рукав и заглублены в тело составной части. Благодаря этому вертикальная нагрузка, создаваемая фиксирующим рукавом на какую-либо составную часть, перераспределяется с вертикальной внутренней поверхности составной части, как это было в известном фильтрующем элементе, на по существу горизонтальные поверхности в теле составной части, а более точно - на поверхности отверстий в теле составной части, предназначенных для размещения внедряемых распирающих элементов. Очевидно, что закрепление фиксирующего рукава на по существу горизонтальных поверхностях составной части при помощи внедряемых распирающих элементов создает механическое зацепление между составной частью и фиксирующим рукавом, и ввиду данного обстоятельства прочность такого закрепления существенно выше прочности закрепления фиксирующего рукава на вертикальных поверхностях составной части.

[13] Кроме того, внедряемый распирающий элемент при осуществлении его внедрения в тело составной части способен распирать материал составной части. Поскольку материал составной части характеризуется высокой пористостью, то он имеет определенную податливость, позволяя за счет распирания обеспечить высокую прочность соединения между внедряемым распирающим элементом и составной частью, а значит, и высокую прочность соединения между составной частью и фиксирующим рукавом. Следует отметить, что распирание материала составной части, осуществляемое внедряемым распирающим элементом по существу любой конструкции, происходит по направлению горизонтальной оси неравномерно, что препятствует выходу внедряемого распирающего элемента из тела составной части не только за счет повышенной при распирании силы трения, но и за счет механического зацепления.

[14] Причинно-следственная связь между признаками предложенного сборного фильтрующего элемента и вторым техническим результатом состоит в том, что скрепление первой и второй составных частей друг с другом осуществляется при помощи внедряемых распирающих элементов и не требует длительного ожидания высыхания клеевого слоя, как это необходимо при сборке известного фильтрующего элемента. Исходя из того, что (а) высыхание клеевого слоя между двумя составными частями обычно происходит за несколько часов, (б) каждый фильтрующий элемент состоит, например, из 4-х составных частей, (в) количество фильтрующих элементов, подлежащих закреплению на установочной плите, составляет несколько десятков, экономия времени при монтаже всех фильтрующих элементов двухкамерного газоочистительного устройства является существенной.

[15] В первом частном случае изобретения между торцевыми поверхностями первой и второй составных частей фильтрующей стенки расположен герметизирующий состав. Данное исполнение позволяют исключить возможность попадания запыленного газа в полость фильтрующей стенки через зазор между торцевыми поверхностями первой и второй составных частей.

[16] Во втором частном случае изобретения технологические участки внешних поверхностей каждой из первой и второй составных частей фильтрующей стенки выполнены с меньшим диаметром по сравнению с газопроницаемыми участками указанных внешних поверхностей с образованием заглубляющих поверхностей. Данное исполнение позволяет образовать дополнительный поворот для нежелательного потока запыленного газа по направлению к полости фильтрующей стенки, и таким образом, создать данному потоку дополнительное гидравлическое сопротивление. Кроме того, в виде заглубляющей поверхности каждая составная часть получает дополнительную горизонтальную поверхность, с которой фиксирующий рукав контактирует встык, и которая по этой причине является удобной для размещения герметизирующего состава. Указанные эффекты повышают надежность герметизации полости фильтрующей стенки со стороны пыльной камеры.

[17] В развитии второго частного случая между фиксирующим рукавом и заглубляющими поверхностями первой и второй составных частей фильтрующей стенки расположен герметизирующий состав.

[18] В третьем частном случае изобретения фиксирующий рукав выполнен из нержавеющей стали. В развитии данного частного случая внедряемые распирающие элементы выполнены из нержавеющей или оцинкованной стали. Выполнение фиксирующего рукава и внедряемых распирающих элементов из нержавеющей стали полностью исключает возможность коррозии данных конструктивных компонентов, в т.ч. обусловленной их контактом. Вариант использования комбинации фиксирующего рукава, выполненного из нержавеющей стали, и внедряемых распирающих элементов, выполненных из оцинкованной стали, также является приемлемым. Поскольку каждый из указанных материалов сам по себе имеет высокую коррозионную стойкость, а развитие коррозии, обусловленной контактом указанных материалов, в газовой среде характеризуется минимальной интенсивностью, то данная комбинация материалов для изготовления фиксирующего рукава и внедряемых распирающих элементов не способна оказать какое-либо влияние на функционирование предложенного сборного фильтрующего элемента на протяжении всего срока его эксплуатации.

[19] В четвертом частном случае изобретения внедряемые распирающие элементы выполнены в виде распорных перемещающихся дюбелей с винтовым приводом. Данное исполнение позволяет распределить распирающее усилие по большой площади и осуществить фиксацию внедряемых распирающих элементов с минимальным давлением на материал фильтрующей стенки, что в конечном итоге позволяет избежать возникновения областей концентрации напряжений и продлить срок эксплуатации предложенного сборного фильтрующего элемента.

[20] В пятом частном случае изобретения внедряемые распирающие элементы выполнены в виде винтов. Винты легко вкручиваются в пористый материал фильтрующей стенки, и по сравнению с четвертым частным случаем данное исполнение упрощает технологический процесс по скреплению фиксирующего рукава с первой и второй составными частями за счет исключения операции по сверлению отверстий.

Краткое описание чертежей

[21] Настоящее изложение пояснено ссылками на фигуры, иллюстрирующие уровень техники и предпочтительный вариант осуществления изобретения:

Фиг. 1 - двухкамерное газоочистительное устройство с установленными в нем традиционными фильтрующими элементами;

Фиг. 2 - традиционный фильтрующий элемент, внешний вид;

Фиг. 3 - традиционный фильтрующий элемент, вид в разрезе;

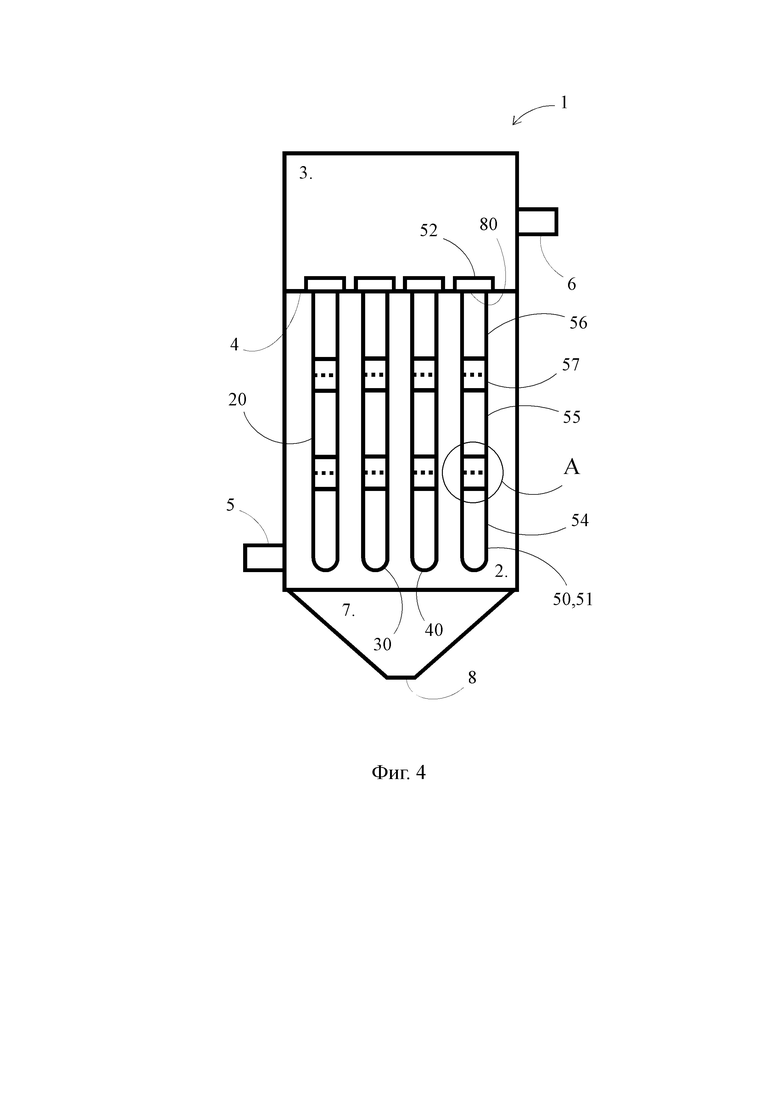

Фиг. 4 - двухкамерное газоочистительное устройство с установленными в нем предложенными сборными фильтрующими элементами;

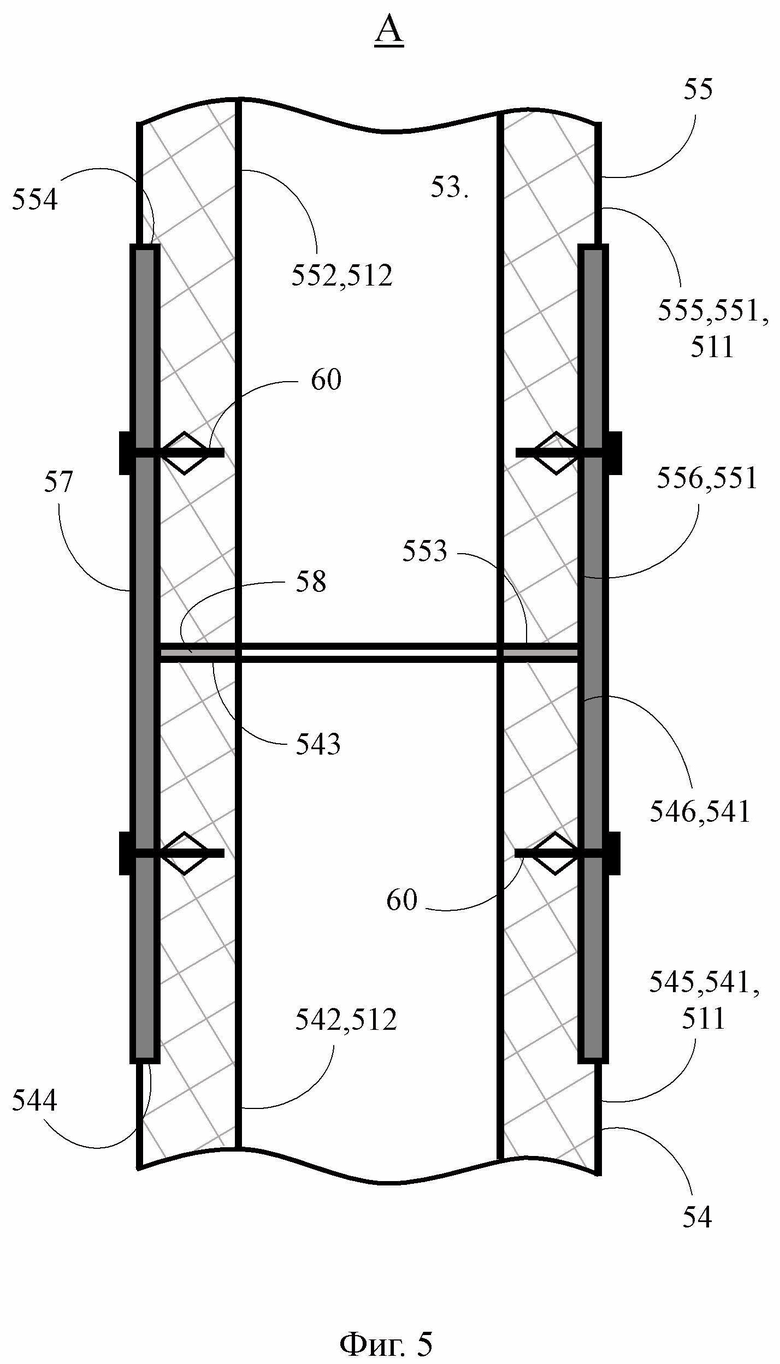

Фиг. 5 - участок фильтрующей стенки предложенного сборного фильтрующего элемента, иллюстрирующий соединение первой и второй составных частей фильтрующей стенки (участок А с Фиг. 4 в увеличенном виде);

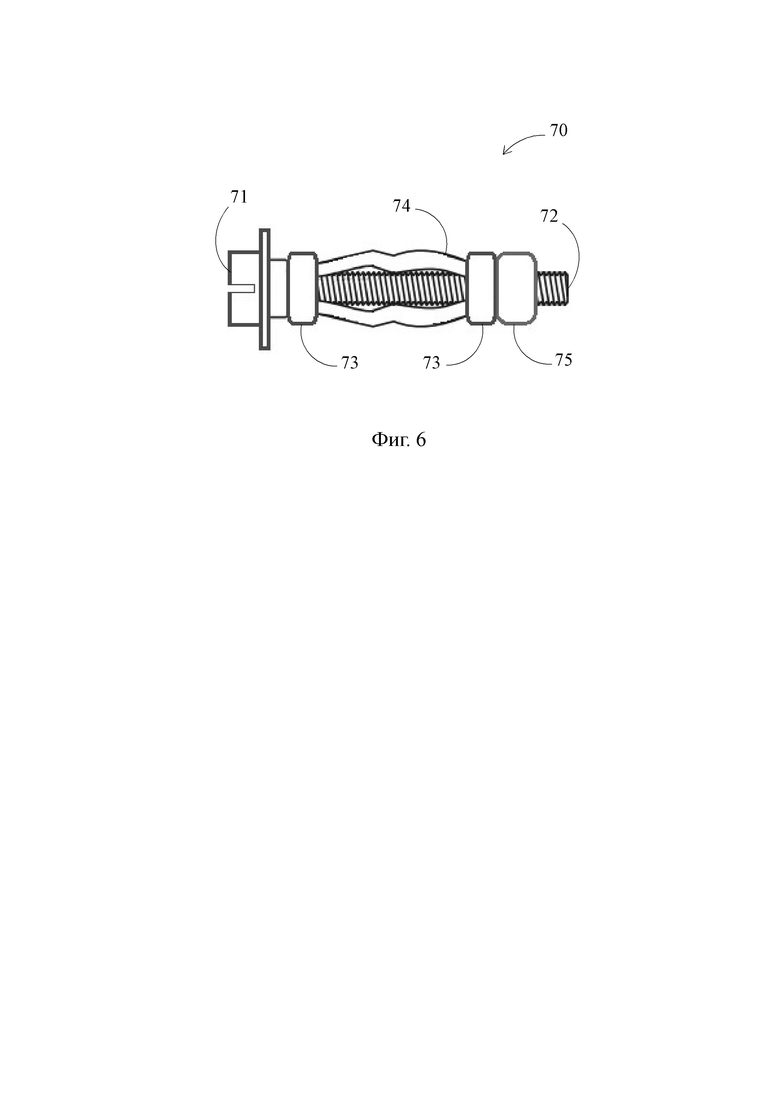

Фиг. 6 - внедряемый распирающий элемент, используемый в предпочтительном случае изобретения;

Фиг. 7 - двухкамерное газоочистительное устройство с находящимися на разных стадиях монтажа предложенными сборными фильтрующими элементами.

Осуществление изобретения

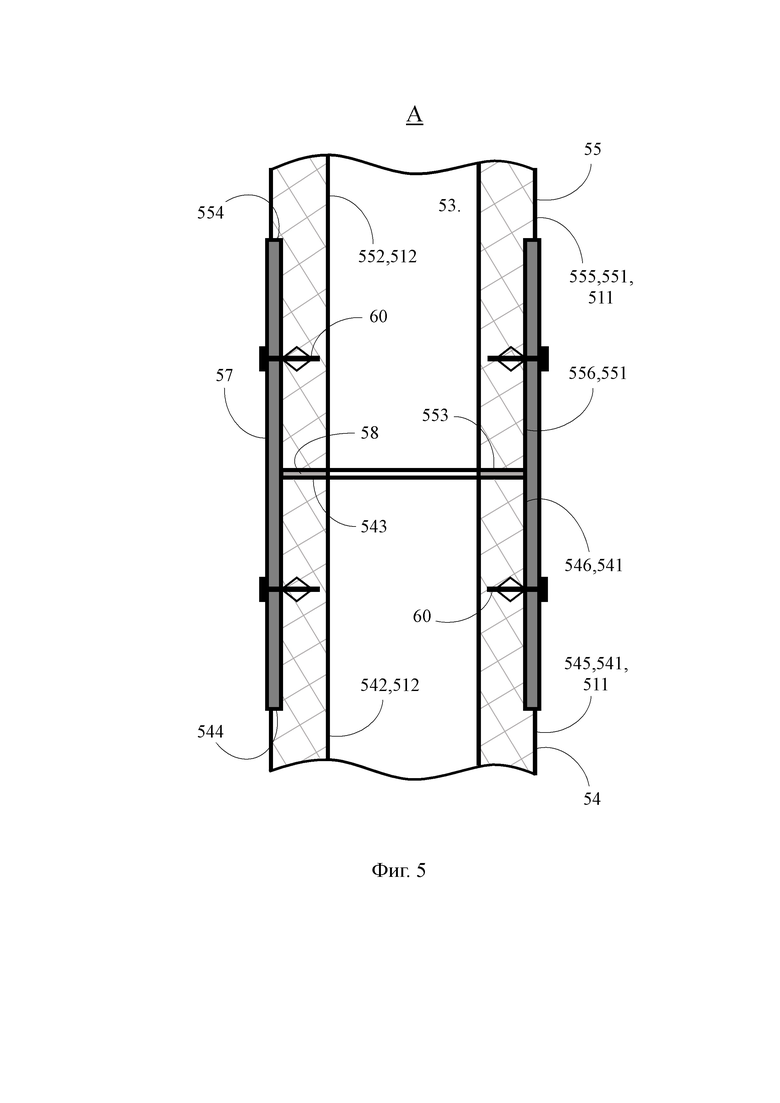

[22] Осуществление изобретения будет показано на наилучших известных авторам изобретения примерах, которые не являются ограничениями в отношении объема охраняемых прав.

[23] Обратим внимание, что в контексте настоящего изложения понятия «элементы прикреплены друг к другу», «элементы соединены друг с другом», «элементы скреплены друг с другом» и подобные им означают такую взаимную связь между какими-либо двумя элементами, при которой эти элементы являются неподвижными друг относительно друга, или другими словами, представляют собой одно целое, даже если между этими элементами расположены какие-либо промежуточные элементы. Далее, понятие «элементы выполнены заодно» означает выполнение данных элементов в виде единой детали в ходе единого технологического процесса из одного и того же материала так, что граница между данными элементами в объединяющем их объекте (единой детали) является условной, а разъединение этих элементов невозможно без разрушения объединяющего их объекта.

[24] На Фиг. 4 показано двухкамерное газоочистительное устройство 1, которое за исключением отдельных конструктивных особенностей фильтрующих элементов полностью идентично двухкамерному газоочистительному устройству 1, изображенному на Фиг. 1. Запыленный газ по входному патрубку 5 поступает в пыльную камеру 2, которая отделена от чистой камеры 3 установочной плитой 4, при этом давление запыленного газа в пыльной камере 2 поддерживается на существенно более высоком уровне по сравнению с давлением очищенного газа в чистой камере 3. В монтажные отверстия 80 установочной плиты 4 со стороны чистой камеры 3 вставлены фильтрующие элементы 20, 30, 40, 50, и поскольку они являются идентичными друг другу, то подробное описание, приведенное ниже для фильтрующего элемента 50, справедливо также и для фильтрующих элементов 20, 30 и 40.

[25] Фильтрующий элемент 50, представляющий собой предложенный сборный фильтрующий элемент, содержит фильтрующую стенку 51 и монтажный фланец 52, соединенный с фильтрующей стенкой 51 или выполненный с ней заодно, как это показано на Фиг. 2 и 3. Фильтрующая стенка 51 имеет форму цилиндрической трубы, полость 53 (Фиг. 6) которой закрыта с одного конца, при этом наружный диаметр фильтрующей стенки 51 меньше диаметра монтажного отверстия 80, что позволяет осуществить ввод фильтрующей стенки 51 в пыльную камеру 2 из чистой камеры 3. Монтажный фланец 52 имеет кольцеобразную форму с диаметром, превышающим диаметр монтажного отверстия 80, что позволяет монтажному фланцу 52 опираться на установочную плиту 4, оставаясь в чистой камере 3 и обеспечивая герметичность соединения фильтрующего элемента 50 с установочной плитой 4. Данная конфигурация фильтрующего элемента 10 обычно именуется как «свеча».

[26] Фильтрующая стенка 51 выполнена из термостойкого пористого материала, содержащего относительно большое количество термостойкого неорганического волокна и небольшое количество керамического связующего, которое в результате спекания скрепляет отдельные волокна между собой с образованием пор между ними. Таким образом, фильтрующая стенка 51 является газопроницаемой, при этом пылевые частицы, содержащиеся в запыленном газе, задерживаются на газопроницаемой наружной поверхности 511 (далее - рабочая поверхность 511) или в теле фильтрующей стенки 51 вблизи рабочей поверхности 511 (Фиг. 6), в то время как очищенный газ проходит сквозь тело фильтрующей стенки 51 и выходит в полость 53 через внутреннюю поверхность 512. Из полости 53 очищенный газ перемещается в чистую камеру 3, откуда выводится посредством выходного патрубка 6, а пылевые частицы в подавляющей части осыпаются в бункер 7 и удаляются через порт 8 (Фиг. 4).

[27] По мере накопления пылевых частиц на рабочей поверхности 511 или в теле фильтрующей стенки 51 вблизи рабочей поверхности 511 газопроницаемость фильтрующей стенки 51 ухудшается. Для восстановления требуемой газопроницаемости фильтрующей стенки 51 градиент давления между пыльной камерой 2 и чистой камерой 3, а значит между рабочей и внутренней поверхностями 511 и 512, периодически изменяют на противоположный и при пульсирующем давлении выполняют обратную продувку, прочищающую поры фильтрующей стенки 51.

[28] Как видно на Фиг. 4, фильтрующая стенка 51 образована последовательно расположенными нижней, средней и верхней составными частями 54, 55 и 56 соответственно, соединенными друг с другом в указанном порядке при помощи фиксирующих рукавов 57. Верхняя составная часть 56 снабжена монтажным фланцем 52, с которым она выполнена заодно. Однако такая конфигурация не является ограничением. монтажный фланец 52 может быть выполнен, например, из металла с последующей заделкой в верхнюю составную часть 56.

[29] Следует при этом отметить, что в контексте признаков изобретения любые две смежные составные части фильтрующей стенки 51, например нижняя и средняя составные части 54 и 55, или средняя и верхняя составные части 55 и 56, могут представлять собой первую и вторую составные части. Кроме того, термины «первая» и «вторая», используемые в отношении смежных составных частей фильтрующей стенки 51, не имеют какого-либо иного смысла помимо указания на их различие, т.е. любая из двух смежных составных частей фильтрующей стенки 51 может быть принята в качестве первой или второй составной части.

[30] Что касается нижней, средней и верхней составных частей 54, 55 и 56, то для их изготовления применимо любое неорганическое волокно, способное без изменения своей структуры выдерживать температуру 500-1000°С и выше в зависимости от условий эксплуатации фильтрующего элемента 50. Например, неорганическое волокно может представлять собой по меньшей мере одно из следующего: керамическое волокно, такое как алюмосиликатное волокно или кальций-магний силикатное волокно, кварцевое волокно, базальтовое волокно, стекловолокно или любое другое волокно подобное данным волокнам, а также любая смесь из указанных волокон.

[31] В качестве керамического связующего, входящего в состав термостойкого пористого материала, в предпочтительном случае используют диоксид кремния, который на этапе изготовления нижней, средней и верхней составных частей 54, 55 и 56 представлен в виде водного коллоидного раствора. Помимо этого функцию керамического связующего способны выполнять другие разновидности термостойкой оксидной керамики, например, оксид алюминия (III), оксид магния, оксид титана, оксид циркония, оксид цинка.

[32] Для изготовления нижней, средней и верхней составных частей 54, 55 и 56 может быть использован любой известный специалисту в данной области техники способ изготовления фильтрующего элемента типа «свеча», если этот фильтрующий элемент предназначен для очистки горячего газа. В предпочтительном случае нижняя, средняя и верхняя составные части 54, 55 и 56 могут быть выполнены согласно способу изготовления фильтрующего элемента, раскрытому в публикации RU2789585C1, 06.02.2023.

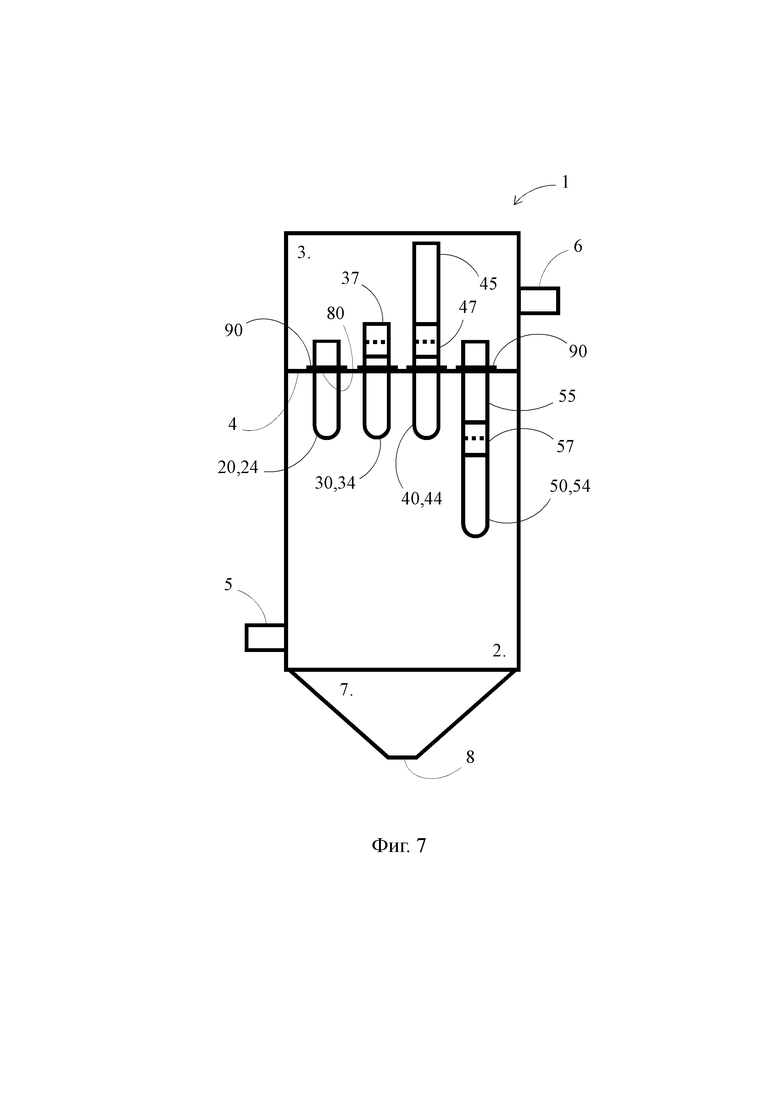

[33] На Фиг. 5 показан увеличенный фрагмент А с Фиг. 4, который включает в себя участок соединения нижней и средней составных частей 54 и 55. Нижняя составная часть содержит внешнюю поверхность 541, внутреннюю поверхность 542, торцевую поверхность 543 и заглубляющую поверхность 544, при этом внешняя поверхность 541 включает в себя газопроницаемый участок 545 и технологический участок 546. Аналогично, средняя составная часть 55 содержит внешнюю поверхность 551, внутреннюю поверхность 552, торцевую поверхность 553 и заглубляющую поверхность 554, при этом внешняя поверхность 551 включает в себя газопроницаемый участок 555 и технологический участок 556. Как следует из Фиг. 5, нижняя и средняя составные части 54 и 55 соединяются своими торцевыми поверхностями 543 и 553 так, что газопроницаемые участки 545 и 555 являются продолжением друг друга и образуют рабочую поверхность 511, а внутренние поверхности 542 и 552 также являются продолжением друг друга и образуют внутреннюю поверхность 512.

[34] Технологические участки 546 и 556 внешних поверхностей 541 и 551, предназначены для прикрепления фиксирующего рукава 57 к нижней и средней составным частям 54 и 55, при этом после соединения нижней и средней составных частей 54 и 55 технологические участки 546 и 556 являются продолжением друг друга. Тем временем технологические участки 546 и 556 выполнены с диаметром меньшей величины по сравнению с диаметром газопроницаемых участков 545 и 555, в результате чего нижняя и средняя составные части 54 и 55 приобретают заглубляющие поверхности 544 и 554, которые расположены параллельно торцевым поверхностям 543 и 553.

[35] Внутренний диаметр фиксирующего рукава 57 превышает внешний диаметр технологических участков 546 и 556 лишь на минимальную величину, позволяющую обеспечить контактное перемещение фиксирующего рукава 57 по технологическим участкам 546 и 556. Внешний диаметр фиксирующего рукава 57 равен диаметру газопроницаемых участков 545 и 555, из чего следует, что радиальный размер заглубляющих поверхностей 544 и 554 равен толщине фиксирующего рукава 57 или имеет с ней близкую величину.

[36] Технологические участки 546 и 556 перекрываются фиксирующим рукавом 57, а значит они не участвуют в фильтровальном процессе, и ввиду данного обстоятельства доля площади технологических участков 546 и 556 в площади внешних поверхностей 541 и 551 должна быть минимизирована. Одновременно с этим существует целесообразность уменьшения давления, создаваемого фиксирующим рукавом 57 на технологические участки 546 и 556 в условиях вибраций и т.п., и с этой точки зрения площадь контакта технологических участков 546 и 556 с фиксирующим рукавом 57, или другими словами, доля площади технологических участков 546 и 556 в площади внешних поверхностей 541 и 551 имеет объективное нижнее ограничение.

[37] Указанная доля определяется длиной технологических участков 546 и 556 в осевом направлении относительно длины внешних поверхностей 541 и 551, при этом с учетом отмеченных выше соображений длина каждого из технологических участков 546 и 556 может составлять, например от 5 до 20%, а предпочтительно от 10% до 15% длины соответствующей внешней поверхности 541 или 551. В оптимальном исполнении технологические участки 546 и 556 имеют равную длину, а длина фиксирующего рукава 57 равна удвоенной длине любого из технологических участков 546 и 556.

[38] Между контактирующими друг с другом торцевыми поверхностями 543 и 553 размещен герметизирующий состав 58, что исключает подсос запыленного воздуха в полость 53 через возможный зазор между отдельными участками торцевых поверхностей 543 и 553. В этих же целях герметизирующий состав нанесен и на заглубляющие поверхности 544 и 554, которые посредством контакта с торцевыми поверхностями фиксирующего рукава 57 минимизируют проходное сечение возможного зазора между ними и создают дополнительных поворот для потока запыленного газа в сторону полости 53.

[39] Если технологические возможности предприятия-изготовителя не позволяют выполнить нижнюю и среднюю составные части 54 и 55 с точностью, обеспечивающей одновременный контакт по торцевым поверхностям 543 и 553 и по обеим заглубляющим поверхностям 544 и 554, то контакт по торцевым поверхностям 543 и 553 является приоритетным. В этом случае среднюю составную часть 55 выполняют так, чтобы между заглубляющей поверхностью 554 и верхней торцевой поверхностью фиксирующего рукава 57 обеспечивался технологический зазор, который впоследствии подлежит герметизации при помощи герметизирующего состава.

[40] Фиксирующий рукав 57 входит в контакт с технологическими участками 546 и 556 и прикреплен к нижней и средней составным частям 54 и 55 при помощи внедряемых распирающих элементов 60. Каждый внедряемый распирающий элемент 60 проходит сквозь фиксирующий рукав 57 и заглублен в тело соответствующей составной части 54 или 55. В качестве внедряемых распирающих элементов 60 использованы распорные перемещающиеся дюбели с винтовым приводом (далее - распорные дюбели), возможная конструкция одного из которых показана на Фиг. 6.

[41] Как видно на Фиг. 6 распорный дюбель 70 содержит головку 71, винт 72, две шайбы 73, гибкие лепестки 74 и гайку 75. Головка 71 жестко связана с винтом 72, а гайка 75 находится в резьбовом соединении с винтом 72. Гибкие лепестки 74 расположены между шайбами 73 и жестко прикреплены к ним. Распорный дюбель 70 вставляется сквозь отверстие в фиксирующем рукаве 57 в глухое отверстие, предварительно выполненное в теле, например, нижней составной части 54. При повороте головки 71 гайка 75, двигаясь по резьбе винта 72, приближается к головке 71, прижимая шайбы 73 друг к другу. Гибкие лепестки 74 при этом изгибаются, оказывая давление на стенки глухого отверстия и фиксируя распорный дюбель 70 в теле нижней составной части 54. Ввиду большой площади контакта гибких лепестков 74 со стенками глухого отверстия величина давления на стенки глухого отверстия является минимальной, что позволяет исключить риск повреждения достаточно хрупкой нижней составной части 54.

[42] Фиксирующий рукав 57 выполнен из нержавеющей стали, в то время как распорные дюбели 70 могут быть выполнены как из нержавеющей, так и оцинкованной стали. Обе комбинации характеризуются высокой термостойкостью и высокой устойчивостью к коррозии, в т.ч. обусловленной контактом фиксирующего рукава 57 с распорным дюбелем.

[43] Следует отметить, что в качестве внедряемых распирающих элементов 60 могут быть использованы иные крепежные элементы, предназначенные для пористых материалов, например для гипсокартона, при условии возможности их выполнения из термостойкого и коррозионностойкого материала. Например, внедряемый распирающий элемент 60 может быть выполнен в виде винта, предназначенного для ввинчивания в пористый материал и обеспечивающего распирание пористого материала за счет сравнительно большого собственного поперечного сечения. В другом случае внедряемый распирающий элемент 60 может быть выполнен в виде пары из дюбеля, предварительно вставляемого в заранее подготовленное отверстие, и винта, ввинчиваемого в дюбель с обеспечением распирающего эффекта за счет собственного объема винта.

[44] На Фиг. 7 показана двухкамерное газоочистительное устройство 1 с находящимися на разных стадиях монтажа фильтрующими элементами 20, 30, 40 и 50. Другими словами, Фиг. 7 иллюстрирует последовательность этапов при монтаже указанных фильтрующих элементов.

[45] Фильтрующий элемент 20 находится на первом этапе монтажа, по результату которого нижняя составная часть 24 введена в монтажное отверстие 80 и закреплена на установочной плите 4 при помощи обжимного упорного устройства 90, известного, например, из упомянутой выше публикации US2021362083A1, 25.11.2021. В предпочтительном случае обжимное упорное устройство 90 содержит ленточный хомут, который после его затяжки плотно охватывает нижнюю составную часть 24, и который закреплен на раме, располагаемой на установочной плите 4 так, что монтажное отверстие 80 находится в центре рамы.

[46] Фильтрующий элемент 30 находится на втором этапе монтажа, в ходе которого на торцевую и заглубляющую поверхности нижней составной части 34, а также на технологический участок внешней поверхности нижней составной части 34 наносят герметизирующий состав. В качестве герметизирующего состава может быть использовано упомянутое выше керамическое связующее, либо клеевой состав, раскрытый в упомянутой выше публикации US2021362083A1, 25.11.2021, либо любая другая известная специалисту в этой области термостойкая герметизирующая смесь с присущими ей адгезионными свойствами или без таковых.

[47] Далее на втором этапе монтажа на нижнюю составную часть 34 надевают фиксирующий рукав 37 так, что внутренняя поверхность фиксирующего рукава 37 входит в контакт с технологическим участком внешней поверхности нижней составной части 34, а нижняя торцевая поверхность фиксирующего рукава 37 входит в контакт с заглубляющей поверхностью нижней составной части 34. После этого фиксирующий рукав 37 закрепляют на нижней составной части 34 при помощи внедряемых распирающих элементов 60 (Фиг. 5), которые в предпочтительном случае размещают на одном горизонтальном уровне с равными интервалами в окружном направлении и используют, например, в количестве 4-х штук. Излишки герметизирующего состава, выдавленные при размещении фиксирующего рукава 37 в требуемом положении, удаляют.

[48] Фильтрующий элемент 40 находится на третьем этапе монтажа, в ходе которого на торцевую и заглубляющую поверхности средней составной части 45, а также на технологический участок внешней поверхности средней составной части 45 наносят герметизирующий состав. Далее вводят среднюю составную часть 45 в фиксирующий рукав 47 до вхождения торцевой поверхности средней составной части 45 в контакт с торцевой поверхностью нижней составной части 44, и до вхождения заглубляющей поверхности средней составной части 45 в контакт с верхней торцевой поверхностью фиксирующего рукава 47.

[49] Скрепление фиксирующего рукава 47 со средней составной частью 45 выполняют аналогично тому, как это было описано выше для нижней составной части 34. Таким образом, по завершении третьего этапа получают прочно соединенные между собой нижнюю и среднюю составные части 44 и 45 с обеспечением герметичности данного соединения. Поскольку соединение нижней и средней составных частей 44 и 45 реализуется посредством сравнительно быстро выполняемых операций по внедрению и закреплению внедряемых распирающих элементов 60, то полученный данным образом фильтрующий элемент 40 требует существенно меньшего времени на сборку по сравнению с известным фильтрующим элементом.

[50] Фильтрующий элемент 50 находится на четвертом этапе монтажа, в ходе которого ленточный хомут обжимного упорного устройства 90 ослабляют и перемещают соединенные между собой нижнюю и среднюю составные части 54 и 55 вниз, не дожидаясь высыхания герметизирующего состава, нанесенного на третьем этапе. Далее затягивают ленточный хомут на средней составной части 55 на том удалении от ее верхнего края, которое соответствует прежнему аналогичному удалению, выдержанному при затяжке ленточного хомута на нижней составной части 54. По завершении четвертого этапа выполняют этапы, аналогичные описанным выше второму и третьему этапам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОЧИСТКИ ДЫМОВОГО ГАЗА ДЛЯ ВАГРАНОЧНОЙ СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ | 2024 |

|

RU2841409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОЧИСТКИ ГОРЯЧЕГО ГАЗА | 2022 |

|

RU2789585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОЧИСТКИ ГОРЯЧЕГО ГАЗА | 2023 |

|

RU2815946C1 |

| Воздухоочиститель для двигателя внутреннего сгорания | 1990 |

|

SU1772392A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ | 2008 |

|

RU2398612C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ ГОРЯЧЕГО ГАЗА ОТ ПЫЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2759084C2 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2387760C2 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

| Полевой топливозаправочный модуль на 4 точки заправки (ПТЗМ-4) | 2023 |

|

RU2812056C1 |

Изобретение относится к области промышленной экологии, в частности к области очистки горячего газа от взвешенных частиц. Предложенный фильтрующий элемент для удаления частиц из газа содержит фильтрующую стенку и фиксирующий рукав. Фильтрующая стенка выполнена с использованием неорганического волокна и керамического связующего и имеет форму полой трубы, закрытой с одного конца. Тем временем фильтрующая стенка образована последовательно расположенными первой и второй составными частями, соединенными друг с другом своими торцевыми поверхностями. Фиксирующий рукав входит в контакт с технологическими участками внешних поверхностей первой и второй составных частей и прикреплен к первой и второй составным частям при помощи внедряемых распирающих элементов. Каждый из внедряемых распирающих элементов проходит сквозь фиксирующий рукав и заглублен в тело соответствующей составной части. Изобретение обеспечивает повышение прочности сборного фильтрующего элемента. 7 з.п. ф-лы, 7 ил.

1. Фильтрующий элемент для удаления частиц из газа, содержащий фильтрующую стенку и фиксирующий рукав, при этом

фильтрующая стенка выполнена с использованием неорганического волокна и керамического связующего и имеет форму полой трубы, закрытой с одного конца, причем фильтрующая стенка образована последовательно расположенными первой и второй составными частями, соединенными друг с другом своими торцевыми поверхностями, при этом

фиксирующий рукав входит в контакт с технологическими участками внешних поверхностей первой и второй составных частей и прикреплен к первой и второй составным частям при помощи внедряемых распирающих элементов, каждый из которых проходит сквозь фиксирующий рукав и заглублен в тело соответствующей составной части.

2. Фильтрующий элемент по п. 1, в котором между торцевыми поверхностями первой и второй составных частей фильтрующей стенки расположен герметизирующий состав.

3. Фильтрующий элемент по п. 1, в котором технологические участки внешних поверхностей каждой из первой и второй составных частей фильтрующей стенки выполнены с меньшим диаметром по сравнению с газопроницаемыми участками указанных внешних поверхностей с образованием заглубляющих поверхностей.

4. Фильтрующий элемент по п. 3, в котором между фиксирующим рукавом и заглубляющими поверхностями первой и второй составных частей фильтрующей стенки расположен герметизирующий состав.

5. Фильтрующий элемент по п. 1, в котором фиксирующий рукав выполнен из нержавеющей стали.

6. Фильтрующий элемент по п. 5, в котором внедряемые распирающие элементы выполнены из нержавеющей или оцинкованной стали.

7. Фильтрующий элемент по п. 1, в котором внедряемые распирающие элементы выполнены в виде винтов.

8. Фильтрующий элемент по п. 1, в котором внедряемые распирающие элементы выполнены в виде распорных перемещающихся дюбелей с винтовым приводом.

| US 2021362083 A1, 25.11.2021 | |||

| РУКАВНЫЙ/КАРТРИДЖНЫЙ ФИЛЬТР | 2018 |

|

RU2697689C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ СО ВСТРОЕННЫМ КОМПРЕССОРНЫМ МОДУЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЖАТОГО ВОЗДУХА | 2014 |

|

RU2553286C1 |

| Аппарат для определения и регистрации количества вдыхаемого воздуха | 1947 |

|

SU76246A1 |

| МЕХАНИЗМ ПРИВОДА ПЕЧАТНОГО ЦИЛИНДРА ПЛОСКОПЕЧАТНОЙ МАШИНЫ | 0 |

|

SU195470A1 |

| WO 2007137126 A1, 29.11.2007. | |||

Авторы

Даты

2025-03-18—Публикация

2024-10-07—Подача