Область техники

[1] Изобретение относится к области промышленной экологии, в частности, к области очистки горячего газа от взвешенных частиц, а более точно - к фильтрующим элементам, известным также как «фильтр-свеча». Изобретение может быть использовано на предприятиях, технологические процессы которых сопровождаются выходом значительного объема высокотемпературного запыленного газа, например, в металлургии.

Предпосылки к созданию изобретения

[2] Очистка запыленного газа, имеющего температуру 500-1000°С и выше, обычно осуществляется с использованием двухкамерного устройства, которое включает в себя так называемые пыльную и чистую камеры, а также множество фильтрующих элементов, выполненных из газопроницаемого материала. Каждый фильтрующий элемент содержит фильтрующую стенку и фланцевый участок, которые как правило, изготовлены заодно в виде единой детали. Фильтрующая стенка имеет форму трубы, полость которой закрыта с одного конца. Посредством фланцевого участка фильтрующий элемент прикреплен к перегородке, разделяющей пыльную и чистую камеры, при этом фильтрующая стенка располагается в пыльной камере. Запыленный газ под давлением подается пыльную камеру, пыль задерживается на внешней поверхности фильтрующей стенки, а очищенный газ, прошедший сквозь поры фильтрующей стенки, выводится через ее внутреннюю поверхность в упомянутую полость фильтрующей стенки, а далее - в чистую камеру. Опционально фильтрующая стена может содержать частицы катализатора, и тогда фильтрующий элемент помимо механической очистки газа выполняет также его химическую очистку.

[3] Для фильтрации высокотемпературного газа фильтрующий элемент должен одновременно обладать высокими показателями огнеупорности и пористости. Одновременно с этим фильтрующий элемент должен характеризоваться достаточно высокой механической прочностью, которая требуется для сохранения целостности фильтрующего элемента при высоком давлении фильтруемого газа и при выполнении обратной продувки. Всем этим требованиям удовлетворяет керамический фильтрующий элемент, полученный путем обжига целевой заготовки, которая сформована из формовочной смеси, содержащей зернистую порошковую фракцию и спекающуюся порошковую фракцию. Зернистая порошковая фракция представляет собой порошок карбида кремния, а в качестве спекающейся порошковой фракции используют порошковую смесь, компоненты которой при спекании образуют кордиерит.

[4] В описанном фильтрующем элементе зерна карбида кремния, находясь в контакте друг с другом на отдельных участках, сохраняют промежутки между собой, благодаря чему фильтрующий элемент приобретает пористость. В свою очередь, образованный из спекающейся порошковой фракции кордиерит спекается в жесткую структуру, которая способна обеспечивать фиксацию зерен карбида кремния, т. е. выполнять функцию связующего и придавать фильтрующему элементу необходимую механическую прочность.

[5] Далее, карбид кремния обладает высокой теплопроводностью и способен эффективно отводить тепло из области максимального нагрева, распределяя его в теле фильтрующего элемента. Одновременно с этим карбид кремния и кордиерит характеризуются близкими друг другу значениями коэффициента температурного расширения. Данные свойства карбида кремния и кордиерита обеспечивают фильтрующему элементу высокую огнеупорность.

[6] Способ получения фильтрующего элемента, выполненного из композитного керамического материала, который содержит зерна карбида кремния и скрепляющий их кордиерит, раскрыт в патентной публикации CN1800097A, 12.07.2006 и является прототипом изобретения. Согласно прототипу, из формовочной смеси, которую готовят из описанных выше зернистой и спекающейся порошковых фракций, формуют целевую заготовку, которую подвергают обжигу при температуре свыше 1350°С. Однако наряду с указанными выше преимуществами полученный согласно прототипу фильтрующий элемент имеет недостаток, который отмечен в публикации CN1800097A, и который подтверждается авторами изобретения.

[7] При температуре обжига 1350°С и выше карбид кремния активно вступает в реакцию окисления с образованием оксида кремния, который откладывается в виде твердой фазы на поверхности зерен карбида кремния с образованием соединительных перешейков. Хотя данное явление имеет и положительный эффект в виде повышения механической прочности фильтрующего элемента, его отрицательный эффект выражается в заметном снижении термостойкости фильтрующего элемента, что создает риск преждевременного выхода фильтрующего элемента из строя. Причины этого отрицательного эффекта состоят в следующем: (а) оксиду кремния свойственен полиморфизм, и при высоких температурах фильтруемого газа существует вероятность перехода α- → β-кристобалит с увеличением объема до 3%; (б) оксид кремния способен взаимодействовать с оксидами щелочных металлов, содержащимися в фильтруемом газе, с образованием новых кристаллических фаз, имеющих низкую прочность.

[8] Техническая проблема, на решение которой направлено изобретение, состоит в повышении термостойкости фильтрующего элемента, выполненного с использованием карбида кремния и кордиерита.

[9] Следует отметить, что в контексте настоящего изложения понятие «термостойкость» трактуется согласно ГОСТ Р 52542-2006 как «сопротивляемость разрушению испытуемого образца огнеупора, происходящему в результате резкой смены температур, при поочередном нагревании и охлаждении». В свою очередь, смысловое значение упомянутого выше понятия «огнеупорность» определяется в соответствии с ГОСТ 28874-2004 как «свойство материала противостоять, не расплавляясь, воздействию высокой температуры».

Сущность изобретения

[10] Для решения указанной технической проблемы в качестве изобретения предложен способ (далее - Способ) получения фильтрующего элемента для удаления частиц из газа. Согласно Способу, фильтрующий элемент получают путем обжига целевой заготовки, выполненной из формовочной смеси, которая содержит зернистую порошковую фракцию и спекающуюся порошковую фракцию. В качестве зернистой порошковой фракции используют порошок карбида кремния. В свою очередь, спекающуюся порошковую фракцию получают путем смешивания талька, каолина, глинозема, пирофиллита и карбоната лития. Обжиг целевой заготовки производят при температуре менее 1350°С.

[11] Технический результат изобретения состоит в повышении термостойкости фильтрующего элемента, т.е. количества циклов нагрева-охлаждения, которое фильтрующий элемент способен выдержать до момента образования трещин, размягчения или иного разрушения его материала.

[12] Причинно-следственная связь между признаками Способа и указанным техническим результатом состоит в следующем. Тальк, каолин и глинозем в совокупности представляют собой первую исходную смесь, которая в результате спекания образует кордиерит. Как следует из прототипа, температура, при которой может быть обеспечено гарантированное спекание компонентов первой исходной смеси, превышает 1350°С, при этом авторами изобретения установлено, что данная температура превышает 1380°С. Однако при такой температуре обжига целевой заготовки интенсифицируется реакция окисления карбида кремния с образованием оксида кремния, далее сохраняющегося в материале фильтрующего элемента. В ходе эксплуатации фильтрующего элемента, особенно при изменении температуры внешней среды, оксид кремния способен создавать напряжения в материале фильтрующего элемента, которые могут привести к образованию трещин и т. п.

[13] Исходя из этого, с точки зрения целесообразности минимизации количества оксида кремния, образующегося в результате реакции окисления карбида кремния, температуру обжига целевой заготовки желательно снизить. Согласно Способу, в спекающейся порошковой фракции первая исходная смесь дополняется второй исходной смесью, содержащей пирофиллит и карбонат лития, которые в результате спекания образуют сподумен. Двухфазный керамический материал, состоящий из кордиерита и сподумена, может быть получен при температуре спекания ниже 1350°С, что позволяет уменьшить количество образовавшегося в нем оксида кремния. В свою очередь, фильтрующий элемент, выполненный из такого керамического материала, приобретает повышенную термостойкость.

[14] В частном случае изобретения размер частиц зернистой порошковой фракции превышает размер частиц спекающейся порошковой фракции, при этом предпочтительным является случай, когда размер частиц зернистой порошковой фракции составляет не менее 40 мкм, а размер частиц спекающейся порошковой фракции составляет не более 20 мкм. Технический результат данного частного случая состоит в том, что частицы зернистой порошковой фракции, будучи более крупными, обеспечивают фильтрующему элементу требуемую пористость. Одновременно с этим частицы спекающейся порошковой фракции, благодаря своему малому размеру, способствуют образованию спеченной связки, проникающей в промежутки между частицами зернистой порошковой фракции и надежно фиксирующей эти частицы друг относительно друга. Иными словами, данный частный случай изобретения отражает оптимальный баланс между газопроницаемостью и прочностью фильтрующего элемента.

[15] В частном случае изобретения массовые доли зернистой порошковой фракции и спекающейся порошковой фракции в формовочной смеси составляют соответственно 75-93% и 5-23% при принятии массы формовочной смеси за 100%. При данных соотношениях массовых долей зернистой порошковой фракции и спекающейся порошковой фракции одновременно обеспечиваются требуемые показатели газопроницаемости и прочности фильтрующего элемента.

[16] В частном случае изобретения формовочная смесь содержит временное связующее, например поливиниловый спирт. Данное исполнение позволяет обеспечить прочность целевой заготовки до помещения в печь для обжига. В ходе самого обжига временное связующее выгорает или испаряется, и далее оно не оказывает влияния на химический состав материала фильтрующего элемента. Массовая доля временного связующего в формовочной смеси предпочтительно не превышает 2% при принятии массы формовочной смеси за 100%, что обеспечивает целевой заготовке достаточную прочность.

[17] В частном случае изобретения тальк, каолин и глинозем представляют собой первую исходную смесь, а пирофиллит и карбоната лития представляют собой вторую исходную смесь, при этом массовая доля первой исходной смеси в спекающейся порошковой фракции составляет не менее 50% от массы спекающейся порошковой фракции, принятой за 100%. Как было отмечено выше, первая исходная смесь при спекании образует кордиерит, а вторая исходная смесь при спекании образует сподумен. Тем не менее, такие преимущества фильтрующего элемента, как огнеупорность и прочность, реализуются именно благодаря кордиериту, поэтому представляется целесообразным, чтобы его массовая доля не опускалась ниже 50% от массы керамического материала. Указанная выше массовая доля первой исходной смеси в спекающейся порошковой фракции определена исходя из данного соображения.

[18] С другой стороны, включение второй исходной смеси в спекающуюся порошковую фракцию преследует цель создания очагов спекания кордиерита, в качестве которых выступают области сподумена, образовавшегося при меньшей температуре. Ввиду данного вспомогательного предназначения второй исходной смеси, ее массовая доля в спекающей порошковой фракции не должна превышать массовую долю первой исходной смеси, и составляет не более 50% от массы спекающейся порошковой фракции, принятой за 100%.

[19] В частном случае изобретения обжиг целевой заготовки производят при температуре не более 1310°С. Поскольку количество оксида кремния, образующегося в результате реакции окисления карбида кремния, по меньшей мере в температурном диапазоне 1200-1400°С находится в прямой зависимости от температуры, то данное исполнение способствует снижению количества оксида кремния в материале фильтрующего элемента относительно прототипа.

[20] В частном случае изобретения фильтрующий элемент содержит участок в форме трубы, закрытой с одного конца. Фильтрующий элемент данной формы является традиционным решением для использования в промышленных системах очистки высокотемпературных газов.

Краткое описание чертежей

[21] Осуществление изобретения будет пояснено ссылками на фигуры:

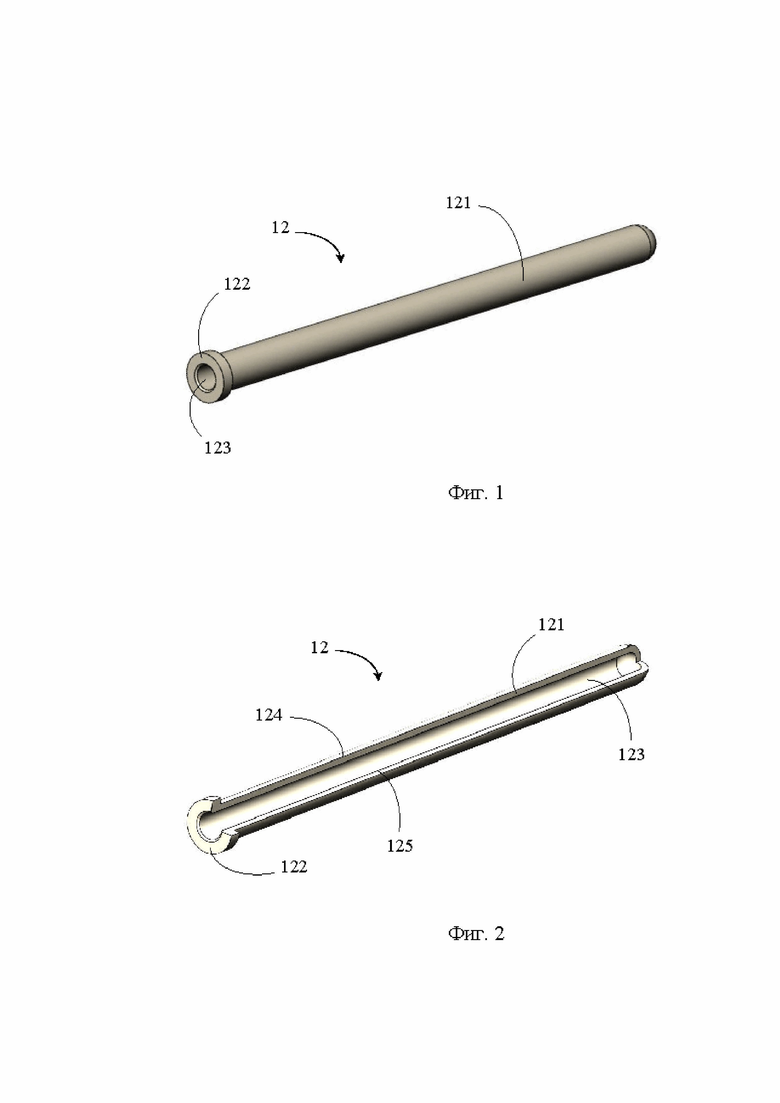

фиг. 1 - трехмерное изображение фильтрующего элемента, выполненного согласно Способу, общий вид;

фиг. 2 - трехмерное изображение фильтрующего элемента, выполненного согласно Способу, вид в продольном разрезе;

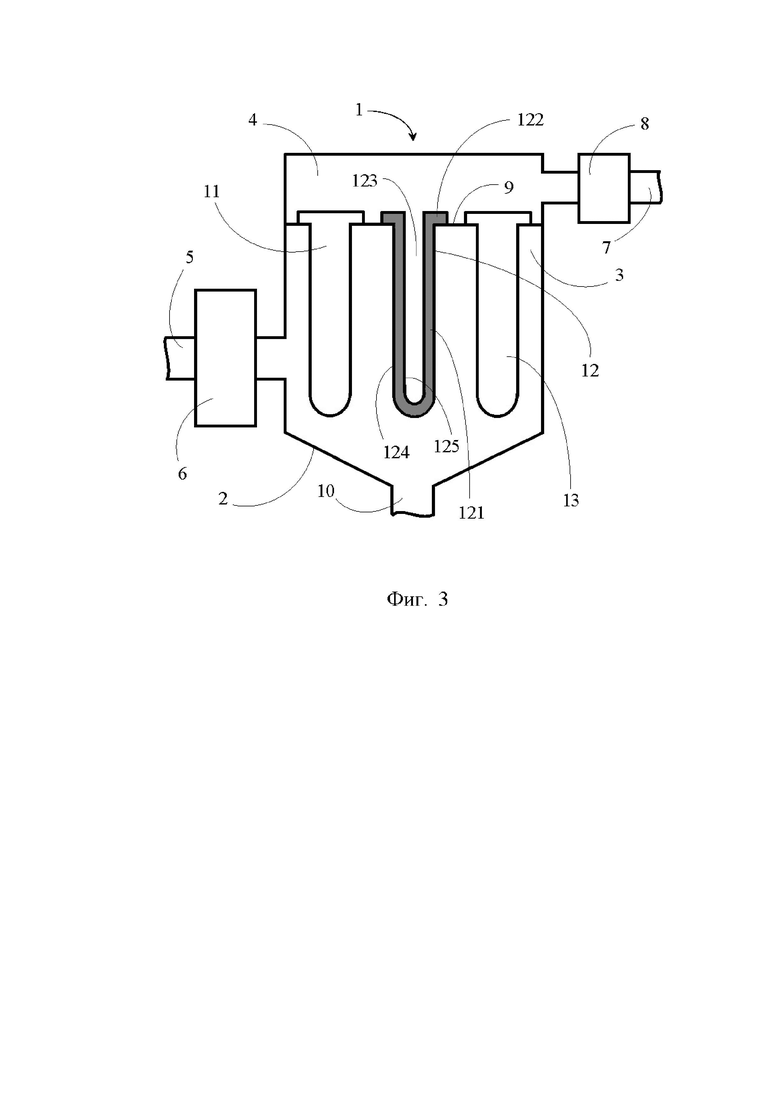

фиг. 3 - схематическое изображение устройства для очистки горячего газа, в котором использован фильтрующий элемент, выполненный согласно Способу;

фиг. 4 - штрих-рентгенограмма, показывающая содержание кордиерита и сподумена в материале фильтрующего элемента, выполненного согласно Способу.

Осуществление изобретения

[22] Осуществление изобретения будет показано на наилучших известных авторам изобретения примерах, которые не являются ограничениями в отношении объема охраняемых прав.

[23] На фиг. 1 и фиг. 2 показан фильтрующий элемент 12, выполненный согласно Способу. Фильтрующий элемент 12 включает в себя фильтрующую стенку 121 и фланцевый участок 122. Фильтрующая стенка 121 имеет форму цилиндрической трубы и образует полость 123, которая является закрытой с одного конца фильтрующей стенки 121. Фланцевый участок 122 имеет кольцеобразную форму и расположен на другом конце фильтрующей стенки 121, оставляя полость 123 открытой. Внешний диаметр фланцевого участка 122 больше внешнего диаметра фильтрующей стенки 121. В фильтрующем элементе 12 фильтрующая стенка 121 и фланцевый участок 122 выполнены заодно в виде единой детали.

[24] Фильтрующий элемент 12 предназначен для использования в устройстве 1 для очистки запыленного горячего газа, показанном на фиг. 3. Устройство 1 содержит герметичный корпус 2, заключающий в себе две камеры: пыльную камеру 3 и чистую камеру 4. Запыленный газ, имеющий температуру до 1000°С (далее также - фильтруемый газ) или больше, подается через входной трубопровод 5 и нагнетается в пыльную камеру 3 при помощи компрессора 6 под давлением, которое значительно выше атмосферного давления. В свою очередь очищенный газ выводится через выходной трубопровод 7, перед которым установлен вакуумный насос 8, создающий в чистой камере 4 давление, которое ниже атмосферного давления. Таким образом, между пыльной камерой 3 и чистой камерой 4 имеется существенный перепад давления.

[25] Устройство 1 содержит множество одинаковых фильтрующих элементов, из которых на фиг. 3 показаны фильтрующие элементы 11, 12 и 13. Описанная выше конструкция и изложенное далее функционирование фильтрующего элемента 12 справедливы для всех фильтрующих элементов, составляющих упомянутое множество.

[26] Пыльная камера 3 и чистая камера 4 разделены панелью 9, имеющей множество отверстий с диаметром, который больше диаметра фильтрующей стенки 121, но меньше диаметра фланцевого участка 122. Таким образом, при установке фильтрующего элемента 12 в устройство 1, в частности после размещения фильтрующей стенки 121 в пыльной камере 3, фланцевый участок 122 позволяет обеспечить возможность опоры фильтрующего элемента 12 на панель 9, а также возможность герметизации отверстия, выполненного в панели 9 под фильтрующую стенку 121.

[27] Полость 123 фильтрующей стенки 121 открыта в чистую камеру 4, соответственно упомянутый выше перепад давления между пыльной камерой 3 и чистой камерой 4 соответствует перепаду давления между давлением на внешней поверхности 124 фильтрующей стенки 121 и давлением на ее внутренней поверхности 125. Следует отметить, что представленная на фиг. 3 конфигурация устройства 1 не является единственно возможной: панель 9 или функционально аналогичные элементы могут находиться в пыльной камере, при этом полость 123 в любом случае должна быть соединена с чистой камерой 4, например, посредством трубопровода.

[28] Фильтрующий элемент 12 выполнен из газопроницаемого керамического материала, через поры которого способен проходить газ, но не способны проходит взвешенные в газе частицы. Таким образом, находящийся в пыльной камере 3 газ, содержащий взвешенные частицы, вследствие наличия упомянутого перепада давления проходит сквозь фильтрующую стенку 121, в то время как взвешенные частицы задерживаются на внешней поверхности 124 и осыпаются в бункер 10. Выходя через внутреннюю поверхность 125, очищенный газ попадает в полость 123, а далее - в чистую камеру 4.

[29] Со временем поры в фильтрующей стенке 121 забиваются частицами пыли и для восстановления ее прежней газопроницаемости выполняют обратную продувку, при которой подачу запыленного газа в пыльную камеру 3 прекращают, а в чистую камеру 4 нагнетают газ под повышенным давлением.

[30] Следует отметить, что остановка устройства 1 на обратную продувку и иные регламентные работы приводит к частичному или полному охлаждению фильтрующего элемента 12, а последующий запуск устройства 1 сопровождается разогревом фильтрующего элемента 12 до температуры фильтруемого газа. Соответственно, фильтрующий элемент 12 должен обладать как способностью выдерживать высокую температуру в течение заданного времени, так и способностью выдерживать указанное изменение температуры в течение заданного числа циклов.

[31] Предложенный Способ изготовления фильтрующего элемента 12 осуществляется посредством последовательного выполнения первого, второго и третьего этапов, подробно описанных ниже. На первом этапе готовят формовочную смесь в виде пастообразной массы, на втором этапе из формовочной смеси формуют целевую заготовку, а на третьем этапе целевую заготовку подвергают обжигу, по завершению которого получают фильтрующий элемент.

[32] Первый этап

Формовочную смесь получают путем смешивания многокомпонентного порошка с временным связующим до получения пастообразной массы. Многокомпонентный порошок готовят из зернистой порошковой фракции и спекающейся порошковой фракции, причем предпочтительно, чтобы размер частиц зернистой порошковой фракции превышал размер частиц спекающейся порошковой фракции.

[33] В качестве зернистой порошковой фракции используют порошок карбида кремния с предпочтительным размером частиц не менее 40 мкм. Верхних предел размера частиц зернистой порошковой фракции очевиден специалисту в данной области с точки зрения описанных ниже целей и ограничений, и предпочтительно составляет не более 320 мкм.

[34] Следует отметить, что в качестве зернистой порошковой фракции могут быть использованы частицы карбида кремния с размером не менее 50 мкм, не менее 60 мкм, не менее 70 мкм, не менее 80 мкм, не менее 90 мкм, не менее 100 мкм и т. д. или смесь данных порошков. Выбор одного или нескольких диапазонов размеров частиц не оказывает влияния на осуществление Способа и его технические результаты.

[35] Здесь и далее термин «размер частицы» предпочтительно означает диаметр окружности, наибольшей из всех окружностей, которые могут быть описаны вокруг частицы. Существуют, однако и другие методики оценки размера частиц, например размер частицы может быть представлен диаметром сферы эквивалентного объема или может быть определен по размеру ячейки просеивающего сита и т.д. Все известные методики оценки размеров частиц могут быть использованы для осуществления Способа и не влияют на достигаемые технические результаты. Кроме того, ввиду объективной невозможности установления точного размера каждой частицы, термин «размер частицы» в контексте настоящей заявки имеет вероятностный характер и означает, что частицы в основном имеют указанный размер.

[36] Частицы карбида кремния с размером не менее 40 мкм, выступающие в качестве зернистой порошковой фракции, могут быть получены путем спекания технологического блока, сформованного из мелкодисперсного порошка карбида кремния, и последующего дробления спеченного технологического блока с калибровкой раздробленной массы и выделением частиц заданного размера. Возможны и другие методы получения зернистой порошковой фракции из карбида кремния, которые известны специалисту в данной области техники.

[37] Спекающуюся порошковую фракцию получают путем смешивания первой исходной смеси, содержащей тальк, каолин, глинозем, и второй исходной смеси, содержащей пирофиллит и карбонат лития. Размер частиц спекающейся порошковой фракции может быть любым, при том предпочтительном условии, что он меньше размера частиц зернистой порошковой фракции. Тем не менее, с точки зрения описанных ниже целей и ограничений является предпочтительным случай, в котором размер частиц спекающейся порошковой фракции составляет не более 20 мкм.

[38] Компоненты первой исходной смеси, а именно тальк 3MgO⋅4SiO2⋅H2O, каолин Al2O3⋅2SiO2⋅2H2O и глинозем Al2O3, при спекании, осуществляемом на третьем этапе, вступают в реакцию 1 с образованием кордиерита 2MgO⋅2Al2O3⋅5SiO2.

Реакция 1: 4(3MgO⋅4SiO2⋅H2O) + 7(Al2O3⋅2SiO2⋅2H2O) + 5Al2O3 =

= 6(2MgO⋅2Al2O3⋅5SiO2) + 18H2O.

Соответственно, массовые доли талька, каолина и глинозема в первой исходной смеси могут быть рассчитаны известным специалисту в данной области способом, исходя из того, чтобы каждый из указанных компонентов вступил в реакцию 1 без остатка.

[39] Что касается физической формы компонентов первой исходной смеси, то тальк используют в виде пластинчатых частиц с размером до 20 мкм, каолин используют в виде частиц, главным образом имеющих размер 4-15 мкм, но не более 20 мкм, а в качестве глинозема используют реактивный глинозем с размером частиц 0,5-10 мкм или больше.

[40] Компоненты второй исходной смеси, а именно пирофиллит Al2O3⋅4SiO2⋅H2O и карбонат лития Li2CO3, при спекании, осуществляемом на третьем этапе, вступают в реакцию 2 с образованием сподумена Li2O⋅Al2O3⋅4SiO2.

Реакция 2: Al2O3⋅SiO2⋅H2O + Li2CO3 = Li2O⋅Al2O3⋅4SiO2 + H2O + CO2.

Массовые доли пирофиллита и карбоната лития во второй исходной смеси рассчитываются аналогично массовым долям компонентов в Реакции 1, т. е. так, чтобы каждый из пирофиллита и карбоната лития вступил в реакцию 2 без остатка.

[41] В предпочтительном случае пирофиллит представляет собой пластинчатые частицы с размером до 15 мкм или больше, а карбонат лития представляет собой частицы с размером 3-15 мкм.

[42] Массовая доля первой исходной смеси составляет не менее 50% при принятии массы спекающейся порошковой фракции за 100%, при этом оставшаяся массовая доля приходится на вторую исходную смесь. Указанная массовая доля первой исходной смеси обеспечивает образование кордиерита в том количестве, которое необходимо для придания фильтрующему элементу прочности и огнеупорности. Следует отметить, что хотя массовая доля второй исходной смеси в спекающейся порошковой фракции может в пределе доходить до 50%, заявленный технический результат в той или иной степени будет достигаться при любой массовой доле второй исходной смеси.

[43] Массовые доли зернистой порошковой фракции и спекающейся порошковой фракции в формовочной смеси составляют соответственно 75-93% и 5-23%. Данные соотношения в целом известны специалисту в данной области техники с точки зрения обеспечения требуемых показателей пористости и прочности фильтрующего элемента.

[44] Помимо зернистой порошковой фракции и спекающейся порошковой фракции в формовочную смесь вводят временное связующее, способное обеспечить сохранение формы получаемой на втором этапе целевой заготовки. В качестве временного связующего могут быть использованы жидкости, обладающие поверхностно-активными свойствами, предпочтительно органического происхождения, которые могут быть без остатка декомпозированы или испарены в процессе обжига. Примерами подходящих в указанных целях жидкостей являются вода или водный раствор поливинилового спирта. Массовая доля временного связующего в формовочной смеси предпочтительно не превышает 2% при принятии массы формовочной смеси за 100%.

[45] Все описанные выше компоненты формовочной смеси перемешивают до образования гомогенной пастообразной массы с использованием известного специалисту в данной области оборудования и режимов выполнения операций.

[46] Второй этап

На втором этапе из формовочной смеси формуют целевую заготовку, для чего формовочную смесь утрамбовывают в формообразующую емкость, например с использованием холодного изостатического прессования, выполняемого при давлении 35-40 МПа. Формообразующая емкость при этом имеет внутреннюю вставку и иные элементы, позволяющие придать целевой заготовке форму фильтрующего элемента 12. Целевую заготовку извлекают из формообразующей емкости и подвергают сушке, например при температуре 110-130°С в течение 6-12 часов. Следует отметить, что все особенности второго этапа, включая используемое оборудование и режимы выполнения операций, полностью известны специалисту в данной области техники.

[47] Третий этап

На третьем этапе целевую заготовку подвергают обжигу при температуре не более 1350°С, а в предпочтительном случае - не более 1310°С, и именно на третьем этапе проявляются технические результаты, на достижение которых направлено изобретение.

[48] При обжиге целевой заготовки зернистая порошковая фракция не претерпевает спекания, поскольку температура обжига до 1350°С является недостаточной для спекания карбида кремния (температура спекания карбида кремния составляет 2000°С). Тем временем спекающаяся порошковая фракция спекается с образованием двухфазного керамического материала из кордиерита (реакция 1) и сподумена (реакция 2) с гомогенным распределением фаз. Полученный двухфазный керамический материал удерживает в фиксированном положении частицы исходной порошковой фракции, и по существу, выполняет функцию керамического связующего.

[49] Ввиду сравнительно малой массовой доли (5-23%) спекающейся порошковой фракции в формовочной смеси, полученное из спекающейся порошковой фракции керамическое связующее не способно заполнить все промежутки, остающиеся между весьма крупными частицами зернистой порошковой фракции. Соответственно в фильтрующем элементе 12 сохраняются поры, способные пропускать газ сквозь фильтрующую стенку 121. С другой стороны, количество образующегося керамического связующего является достаточным для обеспечения требуемой прочности фильтрующего элемента 12.

[50] Обратим внимание на принципы выбора размеров частиц зернистой порошковой фракции и спекающейся порошковой фракции. В общем случае, чем больше размер частиц зернистой порошковой фракции, тем большую пористость и газопроницаемость приобретает фильтрующий элемент 12. Однако когда размер частицы зернистой порошковой фракции превышает определенный уровень, начинает ухудшаться механическая прочность фильтрующего элемента 12, поскольку керамическое связующее уже не способно надежно удерживать такие массивные частицы.

[51] Что касается размера частиц спекающейся порошковой фракции, то в общем случае чем меньше размер этих частиц, тем выше прочность фильтрующего элемента 12. Однако при слишком большой разнице размеров частиц зернистой порошковой фракции и спекающейся порошковой фракции, мелкие частицы могут занять все пространство между крупными частицами, и требуемая пористость фильтрующего элемента 12 может быть не обеспечена.

[52] Следует отметить, что специалист в данной области техники осведомлен о целесообразном соотношении размеров частиц зернистой порошковой фракции и спекающейся порошковой фракции, например, в прототипе решается аналогичная задача. Вместе с тем авторами изобретения установлено, что технический результат достигается в большей степени, если размер частиц зернистой порошковой фракции просто превышает размер частиц спекающейся порошковой фракции. В то же время наиболее оптимальный баланс прочности и газопроницаемости обеспечивается в случае, когда размер частиц зернистой порошковой фракции составляет не менее 40 мкм, а размер частиц спекающейся порошковой фракции составляет не более 20 мкм.

[53] Неожиданным полезным эффектом, наблюдаемым при включении второй исходной смеси в спекающуюся порошковую фракцию в дополнение первой исходной смеси, стала возможность полного спекания спекающейся порошковой фракции при температуре не более 1310°С, хотя как известно из уровня техники и подтверждено авторами изобретения, спекание одной лишь первой исходной смеси достигается при температуре свыше 1380°С. Предположительно данный эффект становится возможным благодаря первоначальному спеканию второй исходной смеси с образованием сподумена, что происходит при минимальной 1100°С, которая является более низкой температурой по сравнению с температурой образования кордиерита. Далее области образовавшегося сподумена формируют очаги спекания первой исходной смеси, которая при наличии таких очагов способна спекаться и образовать кордиерит уже при температуре около 1280°С.

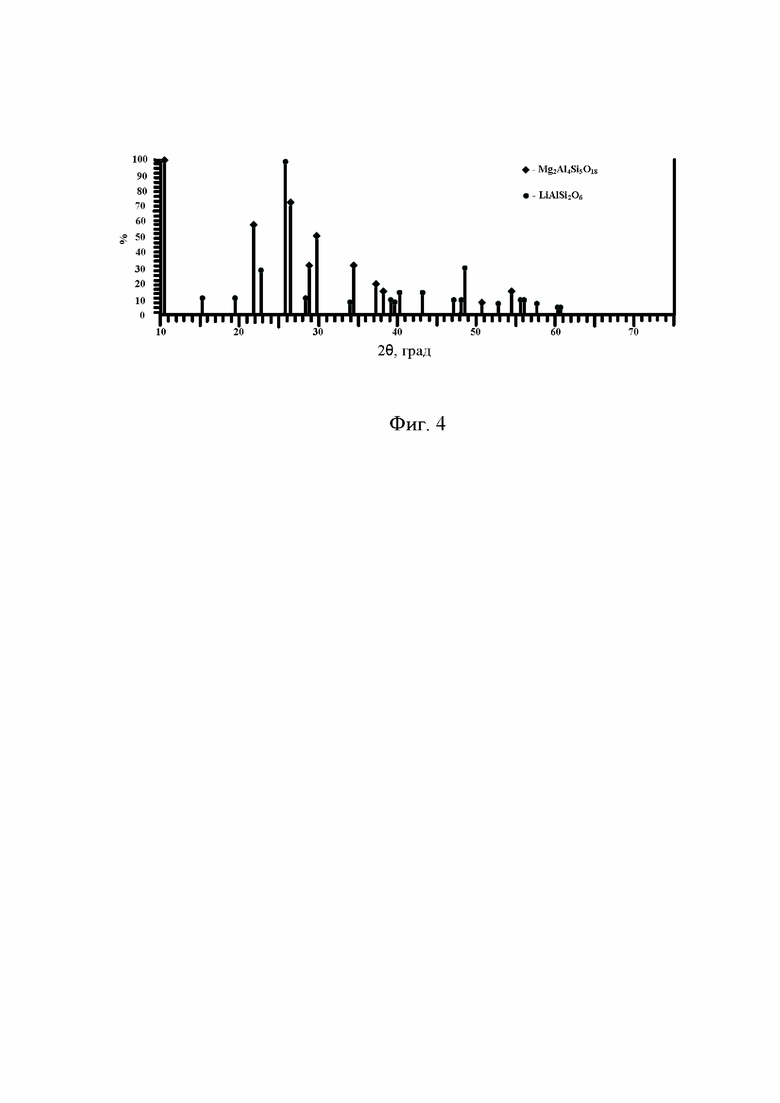

[54] Наличие сподумена, дополняющего кордиерит в материале фильтрующего элемента, иллюстрируется штрих-рентгенограммой, которая получена при помощи рентгенофазового анализа для описанного ниже Примера 1, и которая представлена на фиг. 4.

[55] Важным дополнительным преимуществом Способа является также расширение температурного диапазона обжига фильтрующего элемента 12, в котором керамическое связующее содержит кордиерит и сподумен, по сравнению с фильтрующим элементом, в котором керамическое связующее содержит только кордиерит, т. е. фильтрующим элементом, полученным согласно прототипу. Специалисту в данной области известно, что кордиерит может быть получен в весьма узком диапазоне температур спекания, а именно 1380-1410°С. Выполнение данного условия при изготовлении фильтрующего элемента представляет собой сложную технологическую задачу, и Способ предлагает ее решение путем сдвига нижней границы диапазона температур спекания до 1280°С.

[56] Таким образом, Способ предоставляет возможность снизить температуру спекания целевой заготовки, содержащей карбид кремния, а значит уменьшить количество оксида кремния, образовавшегося в результате реакции окисления карбида кремния. Благодаря этому, условия для возникновения разрушающих напряжений в материале фильтрующего элемента 12 становятся менее выраженными, что увеличивает способность фильтрующего элемента противостоять перепаду температуры, т. е. увеличивает термостойкость фильтрующего элемента 12. Данный технический результат изобретения был подтвержден экспериментально при сопоставлении фильтрующих элементов, выполненного согласно Способу (Примеры 1-4), и фильтрующих элементов, выполненных с применением отличающихся от Способа режимов или по аналогии с прототипом (Сравнительные примеры 1-3).

[57] Пример 1

В качестве зернистой порошковой фракции использовали коммерчески доступный порошок карбида кремния с зернистостью F240 (стандарт FEPA, средний размер частиц 44,5 мкм, минимальный и максимальный пределы для 50% частиц соответственно 42,5 и 46,5 мкм).

Получили 1000 г спекающейся порошковой фракции, для чего в шаровой мельнице смешали следующие коммерчески доступные компоненты:

- 219 г талька ТМК-28, размер частиц менее 20 мкм;

- 260 г каолина марки КЧ 2, размер частиц менее 20 мкм;

- 73 г реактивного глинозема, d50 = 2,5 мкм;

- 371 г пирофиллита марки ТМ, размер частиц менее 20 мкм;

- 77 г карбоната лития, размер частиц 3-7 мкм.

Получили формовочную смесь, для чего в смесителе интенсивного действия смешали 6300 г зернистой порошковой фракции, 700 г спекающейся порошковой фракции и 104 г поливинилового спирта до образования пастообразной массы.

[58] Обратим внимание, что массовые доли первой и второй исходных смесей составляют соответственно 55,2% и 44,8% при принятии массы спекающейся порошковой фракции за 100%. Кроме того, массовые доли зернистой порошковой фракции, спекающейся порошковой фракции и временного связующего в формовочной смеси составляют соответственно 88,7%, 9,9% и 1,4% при принятии массы формовочной смеси за 100%. Данные числовые значения принадлежат предпочтительным диапазонам соответствующих параметров, определенных изобретением.

[59] Получили целевую заготовку, для чего формовочную смесь, которую в данной области техники принято именовать как шихта, загрузили в формообразующую емкость и подвергли холодному изостатическому прессованию при давлении 35 МПа. После извлечения из формообразующей емкости целевую заготовку поместили в сушильный шкаф, где выдерживали при температуре 110°С в течение 6 часов. Изготовили две целевые заготовки.

[60] Далее целевые заготовки поместили в печь и подвергали обжигу при температуре 1310°С в течение 4 часов, по завершению которого были получены фильтрующие элементы. После охлаждения на открытом воздухе один фильтрующий элемент был подвергнут испытанию на термостойкость, а второй - испытанию на открытую пористость и прочность при сжатии.

[61] В испытании на термостойкость было определено количество теплосмен до появления видимого дефекта на поверхности фильтрующего элемента. Каждая теплосмена включала в себя выдержку фильтрующего элемента при температуре 950°С в течение 15 минут с последующим погружением в воду до полного охлаждения. Испытание на открытую пористость провели согласно ГОСТ 2409-2014, при этом результат данного испытания были интерпретирован как показатель газопроницаемости: чем выше открытая пористость, тем выше газопроницаемость. Испытание на прочность провели согласно ГОСТ 4071.1-2021. Результаты испытаний занесли в Таблицу.

[62] Пример 2

Фильтрующие элементы выполнили аналогично Примеру 1 с тем лишь исключением, что в качестве зернистой порошковой фракции использовали коммерчески доступный порошок карбида кремния с зернистостью F100 (стандарт FEPA, средний размер частиц 128 мкм, минимальный и максимальный пределы для 50% частиц соответственно 106 и 150 мкм).

[63] Пример 3

Фильтрующие элементы выполнили аналогично Примеру 1 с тем лишь исключением, что в качестве зернистой порошковой фракции использовали коммерчески доступный порошок карбида кремния с зернистостью F60 (стандарт FEPA, средний размер частиц 256 мкм, минимальный и максимальный пределы для 50% частиц соответственно 212 и 300 мкм).

[64] Пример 4

Фильтрующие элементы выполнили аналогично Примеру 1 с тем лишь исключением, что обжиг целевой заготовки производили при температуре 1345°С.

[65] Сравнительный пример 1

Фильтрующие элементы выполнили аналогично Примеру 1 с тем лишь исключением, что обжиг целевой заготовки производили при температуре 1380°С.

[66] Сравнительный пример 2

Фильтрующие элементы выполнили аналогично Примеру 1 с тем лишь исключением, что в качестве спекающейся порошковой фракции использовали одну лишь первую спекающуюся смесь, а обжиг целевой заготовки производили при температуре 1380°С.

[67] Сравнительный пример 3

Фильтрующие элементы выполнили аналогично Примеру 1 с тем лишь исключением, что в качестве спекающейся порошковой фракции использовали одну лишь первую спекающуюся смесь, а обжиг целевой заготовки производили при температуре 1310°С.

[68] Как следует из Таблицы результатов испытаний, наивысшую термостойкость имеют фильтрующие элементы в Примерах 1-4, выполненные согласно Способу. Хотя их прочность несколько ниже, чем у фильтрующих элементов, выполненных при высокотемпературном спекании (Сравнительные примеры 1 и 2), она все равно остается на достаточно высоком уровне, многократно перекрывающем требуемый показатель. Открытая пористость и связанная с ней газопроницаемость сохраняют свои значения примерно на одном уровне для всех исследованных фильтрующих элементов.

[69] Что касается Сравнительного примера 3, то данный фильтрующий элемент имел внешние дефекты сразу после охлаждения, и его дальнейшее исследование было лишено смысла. Этот случай доказывает, что возможность низкотемпературного спекания обусловлена именно включением второй исходной смеси в спекающуюся порошковую фракцию, что реализуется при осуществлении Способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ПОСРЕСТВОМ 3-Д ПЕЧАТИ | 2021 |

|

RU2774993C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ПОСРЕДСТВОМ 3D-ПЕЧАТИ С ПОДАЧЕЙ ГАЗООБРАЗНОГО ХЛАДАГЕНТА В ОБЛАСТЬ ПЕЧАТИ | 2023 |

|

RU2812374C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ С ВЫСОКОЙ ОДНОРОДНОСТЬЮ ХИМИЧЕСКОГО СОСТАВА | 2022 |

|

RU2796140C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ ИЗ ЦИРКОНА | 2021 |

|

RU2782638C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ ИЗ ДИОКСИДА ЦИРКОНИЯ | 2021 |

|

RU2782636C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ ИЗ ЦИРКОНАТА КАЛЬЦИЯ | 2021 |

|

RU2782658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

Изобретение относится к области очистки горячего газа от взвешенных частиц, а более точно - к способам получения керамических фильтрующих элементов, известных также как «фильтр-свеча». Фильтрующий элемент получают путем обжига целевой заготовки, выполненной из формовочной смеси, которая содержит зернистую порошковую фракцию и спекающуюся порошковую фракцию. В качестве зернистой порошковой фракции используют порошок карбида кремния. Спекающуюся порошковую фракцию получают путем смешивания талька, каолина, глинозема, пирофиллита и карбоната лития. Обжиг целевой заготовки производят при температуре 1280-1350°С. Обеспечивается повышение термостойкости фильтрующего элемента. 7 з.п. ф-лы, 4 ил., 1 табл., 7 пр.

1. Способ получения фильтрующего элемента для удаления частиц из газа, в котором фильтрующий элемент получают путем обжига целевой заготовки, выполненной из формовочной смеси, которая содержит зернистую порошковую фракцию и спекающуюся порошковую фракцию, при этом

в качестве зернистой порошковой фракции используют порошок карбида кремния, а спекающуюся порошковую фракцию получают путем смешивания талька, каолина, глинозема, пирофиллита и карбоната лития, причем

обжиг целевой заготовки производят при температуре 1280-1350°С.

2. Способ по п. 1, в котором размер частиц зернистой порошковой фракции превышает размер частиц спекающейся порошковой фракции.

3. Способ по п. 2, в котором размер частиц зернистой порошковой фракции составляет не менее 40 мкм, а размер частиц спекающейся порошковой фракции составляет не более 20 мкм.

4. Способ по п. 1, в котором массовые доли зернистой порошковой фракции и спекающейся порошковой фракции в формовочной смеси составляют соответственно 75-93% и 5-23% при принятии массы формовочной смеси за 100%.

5. Способ по п. 1, в котором формовочная смесь содержит временное связующее, например поливиниловый спирт.

6. Способ по п. 1, в котором тальк, каолин и глинозем представляют собой первую исходную смесь, а пирофиллит и карбонат лития представляют собой вторую исходную смесь, при этом

массовая доля первой исходной смеси в спекающейся порошковой фракции составляет не менее 50% от массы спекающейся порошковой фракции, принятой за 100%.

7. Способ по п. 1, в котором обжиг целевой заготовки производят при температуре не более 1310°С.

8. Способ по п. 1, в котором фильтрующий элемент содержит участок в форме трубы, закрытой с одного конца.

| Ветросолнечная электростанция Кашеварова | 1990 |

|

SU1800097A1 |

| ПРОНИЦАЕМЫЙ ЯЧЕИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2031887C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Люминесцентный способ определения давления газа | 1986 |

|

SU1364928A1 |

| US 9346714 B2, 24.05.2016. | |||

Авторы

Даты

2024-03-25—Публикация

2023-07-17—Подача