Изобретение относится к области производства строительных материалов, а именно, к способам получения пористых гранулированных строительных материалов, которые могут быть использованы в качестве легкого пористого заполнителя при производстве сухих строительных смесей, растворов и бетонов. Также данное изобретение может быть использовано при производстве конструкционно-теплоизоляционных и теплоизоляционных строительных материалов (стеновые блоки, панели, плиты и т.п.), полимерных материалов, декоративных изделий, включая использование 3D печати, а также в качестве теплоизоляционной засыпки.

Из уровня техники известен способ изготовления твердого гидросиликатного геля (RU 2448902 С1, опубл. 27.04.2012), включающий измельчение пористого кремнеземистого сырья, содержащего не менее 70 мас. % аморфного SiO2, до получения кремнеземистого песка, дозирование этого песка и воздушно-сухой гранулированной едкой щелочи, их загрузку в реактор, снабженный мешалкой, и перемешивание, сопровождаемое саморазогревом, до получения горячего вязкого полуфабриката, выгрузку последнего в контейнеры и выдержку в контейнерах с постепенным естественным охлаждением до температуры, которая близка к температуре окружающей среды, до получения зрелого твердого силикатного геля.

Недостаток известного способа заключается в отсутствии непрерывности технологического процесса. Во время приготовления смеси основная трудность состоит в визуальном контроле оптимальной вязкости смеси. В случае, если вязкость превысит оптимальный показатель, возникают трудности как с очисткой смесителя от налипшей на него части смеси, так и с выгрузкой смеси в целом. Поэтому смесь, не достигшую оптимальной вязкости, вручную выгружают в емкости, что достаточно трудоемко, и выдерживают до застывания при температуре окружающей среды. При этом процесс отвердевания характеризуется длительностью, а готовность продукта определяется лишь визуально. Полученный указанным способом пористый материал растворяется в воде, а также не обладает достаточной прочностью на сжатие, что вызывает его дробление при перемешивании.

Также известен способ получения пористого гранулированного строительного материала (BY 20524, С1, опубл. 30.10.2016). Технологический процесс известного способа получения пористого гранулированного строительного материала заключается в следующем.

Исходное кремнеземистое сырье - трепел, с содержанием SiO2, не менее 70% и влажностью в пределах 5-30%, первично дробят до фракции не более 0,5 мм, а далее измельчают на дезинтеграторе типа ДМ-2, получая измельченную фракцию до 500 мкм.

Через бункер-дозатор измельченная фракция поступает в смеситель планетарного типа, оснащенный нагревателем и датчиками контроля температуры и нагрузки двигателя с возможностью осуществления контроля вязкости смеси в процессе перемешивания. При этом, при влажности измельченной фракции 5-10% необходимо добавлять воду, в начале процесса температурой около 20°С, а далее, для оптимизации скорости процесса, температуру воды повышают до 60-90°С.

Далее, в работающий смеситель загружают едкую щелочь (NaOH), вводят порообразующую и упрочняющую добавки, а в процессе саморазогрева смеси вводят водоудерживающую добавку. При этом каждую из добавок вводят в количестве 1-7% от массы кремнеземистого сырья в пересчете на сухое вещество.

В качестве водоудерживающих добавок используют такие добавки, как: борная кислота, глицерин, алюминат натрия, гидроксид тетраамминцинка, ортоборат аммония, что позволяет снизить водопоглощение полученного пористого материала. В качестве упрочняющих добавок используют: хлорид щелочного металла, водный раствор силиката натрия, гель кремниевой кислоты, бикарбонат натрия, кремнефтористоводородную кислоту, что позволяет достигнуть повышенной прочности пористого материала и предотвратить его разрушение при перемешивании. В качестве порообразующих добавок используют, в частности, газообразующие, такие как: алюминиевая пудра, технический углерод, глицерин, карбид кремния, гликоль, что обеспечивает повышенную пористость полученного материала и соответственно невысокую плотность, и малую теплопроводность.

В процессе перемешивания вязкость смеси постепенно увеличивается, что вызывает увеличение нагрузки на двигатель смесителя. При достижении двигателем определенных значений нагрузки срабатывает тепловое реле, что является показателем оптимальной вязкости смеси.

Готовую смесь выгружают в пресс-экструдер или валковый измельчитель. Полученный в результате прохождения смеси через экструдер или вальцы полуфабрикат охлаждают и подают в измельчитель. Размер продукта, выходящего из измельчителя, зависит от его последующего назначения. В качестве измельчителя используют преимущественно дезинтегратор. В дезинтеграторе получают фракции 1-3 мм в зависимости от назначения конечного продукта.

После измельчения продукт подают в сушилку для удаления физической воды и снижения влажности до 5%. В случае, если влажность продукта будет выше указанного предела, конечный продукт будет иметь рваную оболочку. Затем продукт из сушилки подают в печь-поризатор, которая работает по принципу кипящего слоя. В печи происходит поризация гранул при рабочей температуре 340-540°С.

Далее из печи-поризатора пористые гранулы подают в холодильник-классификатор, который охлаждает продукт до 60°С и распределяет его на фракции: 0,5-1 мм, 1-2 мм, 2-3 мм. Затем указанные фракции подают в бункеры или иные емкости и используют по назначению.

Вышеописанный известный способ получения пористого гранулированного строительного материала можно принять за прототип заявленного изобретения по максимальному количеству одинаковых с ним существенных признаков.

Недостатки способа производства, описанного в прототипе, заключаются в следующем:

1. Порода (трепел) после измельчения до фракции 0,5 мм (500 мкм) попадает в смеситель с естественной влажностью (от 5 до 30%), что затрудняет точное дозирование добавляемой воды и регулирование вязкости приготавливаемой шихты.

2. При крупности частиц породы после измельчения 0,5 мм (500 мкм) при приготовлении шихты с NaOH реакции образования силикатного гидрогеля идут более медленно и неполно, чем с более тонкодисперсной фракцией трепела, что отражается на качестве конечного продукта (поризованных гранул), который имеет меньшую прочность и большее водопоглощение.

3. Температура обжига в печи-поризаторе лежит в диапазоне 340-540°С, что недостаточно для спекания (получения) легких поризованных гранул с пониженным водопоглощением и повышенной прочностью.

Задача, на решение которой направлено заявляемое изобретение, заключается в получении пористого гранулированного строительного материала с улучшенными по сравнению с прототипом физико-механическими характеристиками: низкое водопоглощение, высокая прочность гранул, низкая теплопроводность путем изменения (добавления) ряда технологических операций.

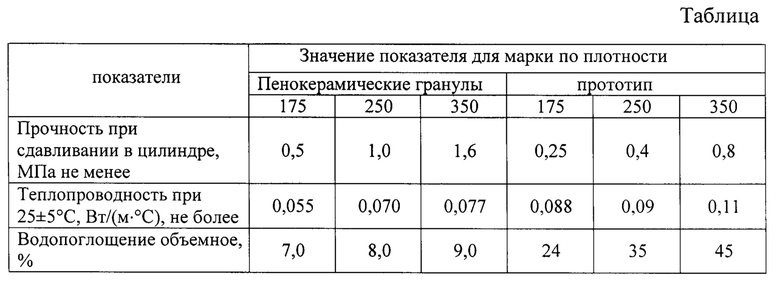

Техническим результатом является получение поризованных (вспененных) пенокерамических гранул замкнутой ячеистой структуры, значительно превосходящих по физико-механическим характеристикам прототип (см. таблицу).

Из таблицы следует, что в сравнении с прототипом водопоглощение гранул в 3,5-5 раза ниже, прочность гранул более чем в 2 раза выше, теплопроводность гранул меньше на 30-40%.

Поставленная задача может быть реализована, а её технический результат может быть достигнут посредством заявленного способа, включающего следующие технологические операции:

- дробление кремнеземистого сырья, - трепела, (является подходящим сырьем, - тонкопористой опаловой осадочной породой) содержащего не менее 80 мас. % аморфного SiO2, до получения дробленой фракции 0,5-10 мм (что будет способствовать лучшей его просушке);

- измельчение этой фракции в дезинтеграторе до достижения порошкообразного состояния (что в дальнейшем будет способствовать полной гомогенизации шихты: трепел + вода + NaOH + технологические добавки, в смесителе);

- приготовление шихты посредством дозирования и загрузки порошкообразной фракции в смеситель, увлажнения горячей водой с доведением влажности до 45-50%, введения в смеситель воздушно-сухой гранулированной щелочи NaOH, ведение при приготовлении смеси порообразующей, упрочняющей и водоудерживающей добавок (что обеспечит получение пористого готового продукта с улучшенными качествами);

- перемешивание приготовленной увлажненной шихты, сопровождающееся саморазогревом, до получения горячей вязкой смеси (готовой к дальнейшей обработке);

- поэтапную обработку этой смеси с возможностью получения в итоге измельченного полуфабриката (поэтапность процесса увеличивает продолжительность времени подготовки полуфабриката);

- сушку полуфабриката и его дальнейшее измельчение до получения гранулированной фракции (физико-механические свойства которой свидетельствуют о полной готовности полуфабриката к термообработке);

- загрузку этой гранулированной фракции в печь-поризатор для получения пористых гранул готового продукта;

- охлаждение его в холодильнике-классификаторе и распределение в бункере- накопителе гранул по фракциям;

при этом:

- перед измельчением дробленой фракции трепела 5-10 мм в дезинтеграторе осуществляют ее предварительную сушку до остаточной влажности в пределах 3-5% (что позволит оптимизировать в дальнейшем дозирование воды, вводимой в приготовляемую шихту), а поэтапную обработку горячей вязкой смеси с возможностью получения измельченного полуфабриката ведут в три этапа:

выгружают смесь в дозатор-экструдер с последующим формованием из нее брикетов размером 150х150 мм, осуществляют раскатку брикетов на вальцах на «блины» толщиной 10-15 мм с последующим их остыванием на транспортере до температуры, близкой к температуре окружающей среды, измельчением «блинов» на ленте-измельчителе до пеллет размером 10х10 мм (более длительная продолжительность времени подготовки пеллет полуфабриката способствует более полному протеканию химической реакции образования дисиликата натрия, что влияет на улучшение качества полуфабриката);

- сушку пеллет полуфабриката осуществляют в сушильном барабане до остаточной влажности 15-20% (низкое водопоглощение обеспечит лучшее вспучивание гранул в печи-поризаторе) с последующим дроблением осушенных пеллет в дробилке до гранулированной фракции 0,25-1,5 мм (такой размерный диапазон фракции подготовленных к процессу вспучивания и обжига в печи-поризаторе гранул оптимален для получения трех видов фракций готового продукта, - 0,5-1,0 мм, 1,0- 2,0 мм, 2,0-3,0 мм);

- измельчение порошкообразной фракции в дезинтеграторе осуществляют в пределах 80-100 мкм (что обеспечит более полное протекание физико-химической реакция взаимодействия SiO2 с NaOH в перемешиваемой шихте);

- обжиг и поризацию гранул готового продукта в печи-поризаторе осуществляют при температуре 550-650° С. (более высокая температура в печи обеспечит оптимальное протекание силикатообразования с получением замкнутой ячеистой структуры вспененных гранул, что в свою очередь обеспечит улучшенные физико-механические характеристики гранул полученного продукта: низкое водопоглощение, высокую прочность, низкую теплопроводность);

- щелочь, порообразующую, упрочняющую и водоудерживающую добавки вводят каждую в количестве 0,5-17% от массы кремнеземистого сырья в пересчете на сухое вещество (что более оптимально сбалансирует количественный состав введенных ингредиентов и исходного сырья и обеспечит требуемые условия осуществления химической реакции меж ними в процессе подготовки шихты);

- причем щелочь, порообразующую и упрочняющую добавки вводят в работающий смеситель, а в процессе саморазогрева вводят водоудерживающую добавку

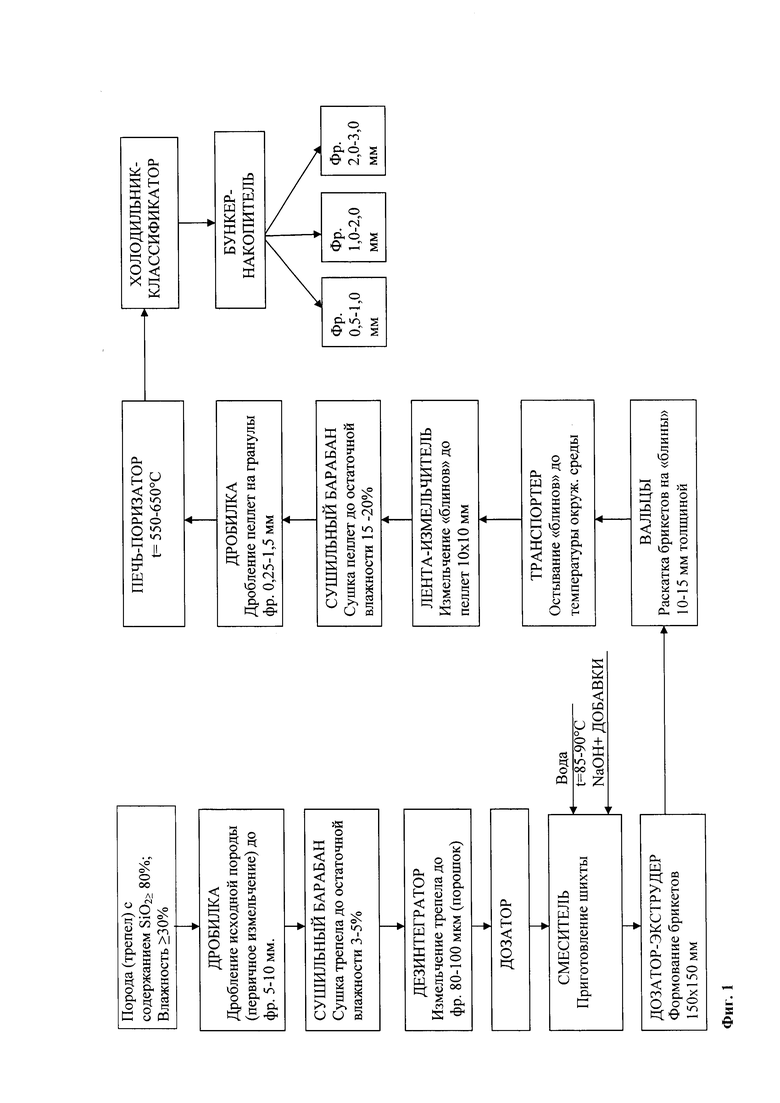

Заявленное изобретение поясняется блок-схемой способа (технологии) получения пористого гранулированного строительного материала (фиг. 1).

Заявленный способ осуществляется следующим образом.

Исходным кремнеземистым сырьем является трепел, - тонкопористая опаловая осадочная порода, содержащий не менее 80 маc. % аморфного SiO2.

Первоначальное дробление трепела до фракции 0,5-10 мм осуществляется в дробилке. Операция предварительного дробления сырья способствует лучшей его просушке.

Дробленую фракцию 0,5-10 мм подвергают предварительной сушке в сушильном барабане до остаточной влажности в пределах 3-5%, в чем заключается одна из особенностей заявленной технологии, так как такая процедура позволяет оптимизировать в дальнейшем дозирование воды, вводимой в приготовляемую шихту, что в свою очередь будет обеспечивать контроль вязкости шихты.

Высушенный до влажности 3-5% дробленый трепел измельчается в дезинтеграторе до порошкообразного состояния, образуя фракцию 80-100 мкм. Такое тонкое измельчение трепела (100 мкм), в отличие от прототипа (500 мкм), являющееся другой особенностью заявленной технологии, в дальнейшем будет способствовать полной гомогенизации шихты (трепел + вода + NaOH + технологические добавки) в смесителе и обеспечит полное протекание физико-химических реакций взаимодействия SiO2 с NaOH.

SiO2+2NaOH+(n-1)H2О → Na2O2SiO2nH2O

Далее приготавливают шихту. Для этого дозируют и загружают порошкообразную фракцию 80-100 мкм в смеситель, подают горячую воду с температурой 85-90°С, доводя влажность порошкообразной фракции трепела до 45-50%. Полученную смесь (трепел + вода) предварительно перемешивают, а далее через загрузочный люк смесителя подают отмеренное количество гранулированного NaOH, а также вводят порообразующую, упрочняющую и водоудерживающую добавки, продолжая перемешивание. При этом каждую из добавок вводят в количестве 0,5-17% от массы кремнеземистого сырья в пересчете на сухое вещество.

Порообразующая добавка может быть выбрана из группы, включающей: алюминиевую пудру, глицерин, гликоль, сажу, упрочняющая добавка, - из группы, включающей: гидрокарбонат натрия, хлорид щелочного металла, водный раствор силиката натрия, гель кремниевой кислоты, бикарбонат натрия и кремнефтористоводородную кислоту.

В процессе приготовления шихты происходит её саморазогрев до 72-74°С. В процессе саморазогрева смеси может быть введена водоудерживающая добавка, выбранная из группы, включающей: борную кислоту, глицерин, алюминат натрия, гидроксид тетраамминцинка и ортоборат аммония.

Приготовление шихты осуществляется в смесителе планетарного типа, оснащенного нагревателем, до достижения необходимой вязкости.

В процессе перемешивания вязкость смеси постепенно увеличивается, что приводит к увеличению нагрузки на двигатель смесителя. Контроль вязкости шихты в процессе перемешивания осуществляется на основании показаний датчика контроля нагрузки двигателя.

При достижении необходимой вязкости смеси двигатель подвергается максимальной нагрузке, при этом срабатывает тепловое реле, что является показателем оптимальной вязкости смеси, т.е. смесь готова к дальнейшей обработке. Эту обработку осуществляют поэтапно, с возможностью получения в итоге измельченного полуфабриката. Получение измельченного полуфабриката ведут в три этапа. Обладающую оптимальной вязкостью смесь выгружают в дозатор-экструдер, собственной разработки, в котором из промешанной в смесителе смеси происходит формование брикетов 150×150 мм. Далее брикеты попадают на вальцы, где они раскатываются до «блинов» определенной толщины 10-15 мм, которые подаются на транспортер, где происходит их остывание до температуры, близкой к температуре окружающей среды. Затем на ленте-измельчителе «блины» измельчаются на пеллеты размером 10×10 мм., которые и будут являться измельченным полуфабрикатом.

Следует особо отметить, что такое поэтапное измельчение шихты: брикеты→«блины»→пеллеты увеличивает продолжительность времени подготовки полуфабриката и способствует более полному протеканию реакции образования дисиликата натрия (Na2O2SiO2nH2O), что также является технологической особенностью заявленного способа.

Пройдя ленту-измельчитель, пеллеты полуфабриката попадают в сушильный барабан, где происходит их сушка до остаточной влажности 15-20%, что несколько выше показателя влажности продукта после сушки в прототипе, однако это будет способствовать лучшему вспучиванию гранул в печи-поризаторе.

Далее осушенные пеллеты подаются в дробилку, где происходит их дальнейшее измельчение дроблением до гранул фракцией 0,25-1,5 мм.

Далее из дробилки гранулированная фракция поступает в печь-поризатор, где происходит поризация (вспучивание) и спекание гранул в диапазоне температур 550-650°С. Повышение температуры нагрева гранулированного материала до 550-650°С, в отличие от температуры спекания в 340-540°С в прототипе, является еще одной особенностью заявленной технологии.

Более высокий диапазон температур обуславливает оптимальное протекание процессов силикатообразования, представляющих собой процессы образования дисиликата натрия за счет дегидратации кристаллогидратов дисиликата натрия, образующихся из коллоидных гидросиликатов натрия в процессе нагрева. На стадии стеклообразования при вспенивании гранулированного материала за счет плавления эвтектики происходит образование первичного расплава и, далее, растворение в первичном расплаве аморфного кремнезема (SiO2) и добавок, что обуславливает образование натрийсиликатного расплава, который при охлаждении затвердевает в виде стеклофазы, что в свою очередь способствует получению прочных и водостойких поризованных гранул готового продукта.

Из печи-поризатора поризованные и обожженные гранулы готового продукта поступают в холодильник-классификатор, где охлаждаются до температуры 60°С и классифицируются на три фракции 0,5-1,0 мм, 1,0-2,0 мм, 2,0-3,0 мм с дальнейшим распределением по бункерам-накопителям.

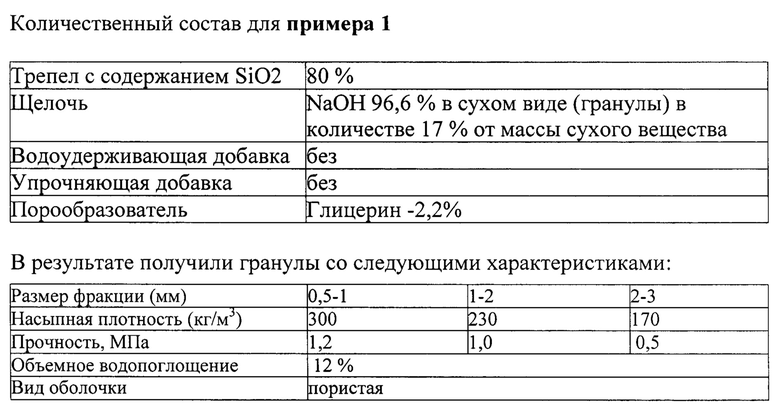

Пример 1.

В качестве кремнеземсодержащего сырья использовали трепел, содержание SiO2 в котором составляло 80%, влажность 30%. Производилось предварительное дробление породы до фракции 0,5 мм, затем осуществлялась сушка дробленой фракции трепела до остаточной влажности 3%.

Производили измельчение трепела фракции 0,5 мм до порошкообразной фракции 80 мкм на дезинтеграторе.

Порошкообразную фракцию засыпали в бункер-дозатор и затем подавали в работающий смеситель, доводили влажность трепела до 45% путем увлажнения горячей водой. В начале процесса температура трепела составляла 20°С Для процесса использовали смеситель планетарного типа, оснащенный нагревателем, датчиками температуры, тепловым реле. Затем в смеситель через загрузочный люк подавали гранулированный NaOH. При осуществлении процесса перемешивания трепела и сухого едкого натра осуществлялся саморазогрев смеси. Перемешивание шихты осуществляли до определенной вязкости, до срабатывания теплового реле. Далее производили выгрузку смеси в дозатор-экструдер, получали брикеты размером 150×150 мм. Затем на вальцах осуществляли раскатку брикетов на «блины» толщиной 10-15 мм. «Блины» охлаждались до температуры, близкой к температуре окружающей среды на транспортере и затем охлажденные «блины» подавали на ленту-измельчитель, где осуществлялось их измельчение на пеллеты размером 10×10 мм.

Полученный измельченный полуфабрикат (в виде пеллет) подвергали сушке в сушильном барабане до остаточной влажности 15%, после чего осуществлялось их дальнейшее дробление в дробилке до гранулированной фракции 0,25 мм.

Гранулы подавали в печь-поризатор, где осуществлялся обжиг и поризация гранул при температуре 550°С. Указанное устройство работает по принципу кипящего слоя. После этого подавали полученный готовый продукт в холодильник-классификатор для его разделения на три фракции. Холодильник-классификатор выполняет две функции: охлаждение и классификация. В холодильнике-классификаторе продукт охлаждали до 60°С. В результате получали готовый продукт, разделенный на три фракции: от 0,5 до 1 мм, от 1 до 2 мм, от 2 до 3 мм.

Указанные фракции использовали в производстве теплоизоляционных декоративных сухих штукатурных смесей для фасадов.

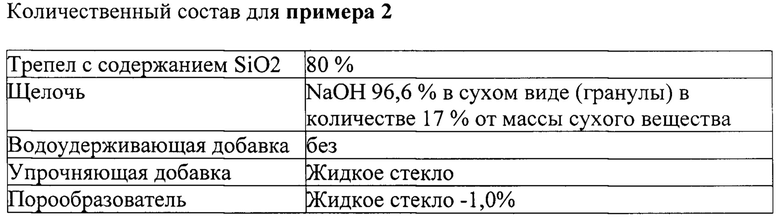

Пример 2.

В качестве кремнеземсодержащего сырья использовали трепел, содержание SiO в котором составляло 80%, влажность 30%. Производилось предварительное дробление породы до фракции 10,0 мм, затем осуществлялась сушка трепела до остаточной влажности 5%.

Производили измельчение трепела фракции 10,0 мм до порошкообразной фракции 100 мкм на дезинтеграторе.

Порошкообразную фракцию засыпали в бункер-дозатор и затем подавали в работающий смеситель, доводили влажность трепела до 50% путем увлажнения горячей водой. В начале процесса температура трепела составляла 20°С Для процесса использовали смеситель планетарного типа, оснащенный нагревателем, датчиками температуры, тепловым реле. Затем в смеситель через загрузочный люк подавали гранулированный NaOH. При осуществлении процесса перемешивания трепела и сухого едкого натра осуществлялся саморазогрев смеси. Перемешивание шихты осуществляли до определенной вязкости, до срабатывания теплового реле. Далее производили выгрузку смеси в дозатор-экстру дер, получали брикеты размером 150×150 мм. Затем на вальцах осуществляли раскатку брикетов на «блины» толщиной 10-15 мм. «Блины» охлаждались до температуры, близкой к температуре окружающей среды на транспортере и затем охлажденные «блины» подавали на ленту-измельчитель, где осуществлялось их измельчение на пеллеты размером 10×10 мм.

Полученный измельченный полуфабрикат (в виде пеллет) подвергали сушке в сушильном барабане до остаточной влажности 20%, после чего осуществлялось их дальнейшее дробление в дробилке до гранулированной фракции 1,5 мм.

Гранулы подавали в печь-поризатор, где осуществлялся обжиг и поризация гранул при температуре 650°С. Указанное устройство работает по принципу кипящего слоя. После этого подавали полученный готовый продукт в холодильник-классификатор для разделения продукта на три фракции. Холодильник-классификатор выполняет две функции: охлаждение и классификация. В холодильнике-классификаторе продукт охлаждали до 60°С. В результате получали продукт, разделенный на три фракции: от 0,5 до 1 мм, от 1 до 2 мм, от 2 до 3 мм.

Указанные фракции использовали в производстве теплоизоляционных декоративных сухих штукатурных смесей для фасадов.

Полученный посредством заявленного способа готовый продукт представляет собой легкий пористый заполнитель, используемый, в основном, при производстве теплоизоляционных декоративных сухих штукатурных смесей для фасадов зданий и сооружений. Благодаря своей пористости, малому весу, стабильному состоянию в любых климатических условиях, он прекрасно подходит для выравнивания стен и отделки фасадов как несущих, так и облицовочных конструкций всех оснований (типов поверхностей), - из крупных железобетонных панелей, кирпича, пеногазосиликатных блоков.

Замкнуто-ячеистая структура такой строительной смеси способна надежно сохранять тепло жилого помещения, а также хорошо зарекомендовала себя при утеплении лоджий и балконов.

При этом нет необходимости в добавочных утеплителях, а значит, значительно снижаются затраты на закупку материалов, так как эта технология представляет возможность обходиться без грунтовок и сеток, сокращая объемы работ и затраты времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ГИДРОСИЛИКАТНОГО ГЕЛЯ | 2008 |

|

RU2448902C1 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПОРИСТОГО МАТЕРИАЛА ИЗ КРЕМНИСТОГО СЫРЬЯ | 2014 |

|

RU2572437C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНИСТЫХ ПОРОД | 2013 |

|

RU2569949C2 |

Изобретение относится к области производства строительных материалов, которые могут быть использованы в качестве легкого заполнителя при производстве сухих строительных смесей, растворов и бетонов. Технический результат - получение пенокерамических гранул строительного материала замкнутой ячеистой структуры, превосходящих по физико-механическим характеристикам прототип. Заявленный способ включает дробление кремнеземистого сырья, преимущественно трепела, до фракции 0,5-10 мм; измельчение этой фракции до достижения порошкообразного состояния; приготовление шихты посредством загрузки порошкообразной фракции в смеситель, ее увлажнения горячей водой, введения в смеситель щелочи совместно с порообразующей, упрочняющей и водоудерживающей добавками; перемешивание полученной шихты, сопровождающееся саморазогревом, до получения горячей вязкой смеси; поэтапную обработку готовой смеси с возможностью получения в итоге измельченного полуфабриката; сушку полуфабриката и его дальнейшее измельчение до получения гранулированной фракции; загрузку гранулированной фракции в печь-поризатор для получения пористых гранул готового продукта; охлаждение последних в холодильнике-классификаторе и распределение в бункере-накопителе по фракциям гранул различного размера. Перед измельчением дробленой фракции трепела 5-10 мм осуществляют ее предварительную сушку до остаточной влажности в пределах 3-5%. Поэтапную обработку готовой вязкой смеси осуществляют выгрузкой смеси в дозатор-экструдер с последующим формованием из нее брикетов размером 150×150 мм, раскаткой брикетов на вальцах на «блины» толщиной 10-15 мм с последующим остыванием на транспортере, измельчением «блинов» на ленте-измельчителе до пеллет размером 10×10 мм. Сушку пеллет осуществляют до остаточной влажности 15-20% с последующим дроблением до гранулированной фракции 0,25-1,5 мм. Измельчение порошкообразной фракции осуществляют в пределах 80-100 мкм, обжиг и поризацию гранул готового продукта в печи-поризаторе осуществляют в пределах 550-650°С. 1 ил., 1 табл., 2 пр.

Способ получения пористого гранулированного строительного материала, включающий дробление кремнеземистого сырья, - трепела, содержащего не менее 80 мас. % аморфного SiO2, до получения дробленой фракции 0,5-10 мм; измельчение этой фракции в дезинтеграторе до достижения порошкообразного состояния; приготовление шихты посредством дозирования и загрузки порошкообразной фракции в смеситель, увлажнения горячей водой с доведением влажности до 45-50%, введения в смеситель воздушно-сухой гранулированной щелочи NaOH, введение при приготовлении смеси порообразующей, упрочняющей и водоудерживающей добавок; перемешивание приготовленной увлажненной шихты, сопровождающееся саморазогревом, до получения горячей вязкой смеси; поэтапную обработку этой смеси с возможностью получения в итоге измельченного полуфабриката; сушку полуфабриката и его дальнейшее измельчение до получения гранулированной фракции; загрузку этой гранулированной фракции в печь-поризатор для получения пористых гранул готового продукта; охлаждение его в холодильнике-классификаторе и распределение в бункере-накопителе гранул по фракциям, отличающийся тем, что перед измельчением дробленой фракции трепела 0,5-10 мм в дезинтеграторе осуществляют ее предварительную сушку до остаточной влажности в пределах 3-5%; а поэтапную обработку горячей вязкой смеси с возможностью получения измельченного полуфабриката ведут в три этапа:

- выгружают смесь в дозатор-экструдер с последующим формованием из нее брикетов размером 150×150 мм, раскаткой брикетов на вальцах на «блины» толщиной 10-15 мм с последующим остыванием на транспортере до температуры, близкой к температуре окружающей среды, измельчением «блинов» на ленте-измельчителе до получения пеллет размером 10×10 мм;

- сушку пеллет полуфабриката осуществляют в сушильном барабане до остаточной влажности 15-20% с последующим дроблением осушенных пеллет в дробилке до гранулированной фракции 0,25-1,5 мм;

- при этом измельчение в дезинтеграторе осуществляют с получением порошкообразной фракции размером 80-100 мкм, обжиг и поризацию гранул готового продукта в печи-поризаторе осуществляют при температуре 550-650°С, причем щелочь, порообразующую и упрочняющую добавки вводят в рабочий смеситель в количестве 0,5-17% от массы кремнеземистого сырья в пересчете на сухое вещество, а в процессе саморазогрева вводят водоудерживающую добавку.

| ПЕЧАТАЮЩИЙ АППАРАТ В ГИЛЬЗОМУНДШТУЧНЫХ МАШИНАХ | 1930 |

|

SU20524A1 |

| Геклинг-машина | 1931 |

|

SU29570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ГИДРОСИЛИКАТНОГО ГЕЛЯ | 2008 |

|

RU2448902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| Композиция для получения пеностекла | 1981 |

|

SU1071587A1 |

| WO 9733843 A1, 18.09.1997. | |||

Авторы

Даты

2025-03-24—Публикация

2024-03-14—Подача