1. Область техники, к которой относится изобретение

Предлагаемое изобретение относится к области автоматизации сталеплавильного производства и может быть использовано в автоматизированном управлении выплавки стали в дуговой сталеплавильной печи.

2. Уровень техники

Известен способ непрерывного определения температуры расплавленного металла в ванне дуговой сталеплавильной печи [1], основанный на свойстве оптического волокна передавать оптический сигнал среды, в которую помещено оптическое волокно.

Данный способ осуществляется с помощью устройства для измерения температуры расплава, в частности расплавленного металла, содержащее оптическое волокно и направляющую трубку, имеющее погружной конец и второй конец, противоположный погружному концу. Оптическое волокно частично располагается в направляющей трубке. Внутренний диаметр направляющей трубки больше наружного диаметра оптического волокна. Причем первая втулка располагается на погружном конце или внутри направляющей трубки близко к погружному концу направляющей трубки. При этом оптическое волокно подается через втулку и причем втулка уменьшает зазор между оптическим волокном и направляющей трубкой. Технический результат - повышение информативности измерений температуры за счет поддержания непрерывности измерений посредством непрерывной подачи оптического волокна.

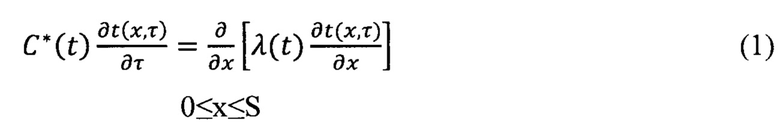

Недостатком известного способа является то, что оптическое волокно подвергается деструкции - разрушению, для каждого измения требуется новая партия оптического волокна. В качестве наиболее близкого аналога (прототипа) принят способ, изложенный в [2], основанный на использовании изменений текущей температуры активного слоя огнеупорной кладки сталеплавильного агрегата. Реализация рассматриваемого метода осуществляется за счет измерения текущей температуры активного слоя огнеупорной кладки сталеплавильного агрегата в 3-5 равноотстоящих точках по толщине (до 80 мм) от границы раздела "жидкая сталь - огнеупорная кладка". Расчетное определение температуры жидкой стали tст(τ) на границе "расплав - огнеупорная футеровка" осуществляется путем численного решения обратной задачи теплопроводности, когда по известному распределению температуры в фиксированных точках по толщине огнеупорной кладки и постоянной известной температуре окружающей среды необходимо восстановить температуру расплава на внутренней стороне огнеупорной кладки. Используется итерационный метод, суть которого заключается в подборе, в каждый момент времени такого значения температуры жидкой стали tст(τ), при котором непрерывное распределение температуры по толщине кладки, полученное при решении прямой задачи теплопроводности по уравнению (1) совпадало бы с измеренными значениями температуры в конкретных точках.

где: t(х,τ) - распределение температуры по толщине огнеупорной кладки во времени, К;

τ - текущее время, с;

S - толщина огнеупорной кладки, м;

C*(t) - удельная объемная теплоемкость материала кладки, Дж/(м3*К);

λ(t) - теплоемкость материала, Вт/(м*К), c*(t) и λ(t) - как функции температуры.

Недостатком данного способа непрерывного контроля температуры жидкой стали в технологических агрегатах металлургического производства является то, что не учитывается изменение толщины слоя огнеупорной кладки, вызванное растворением огнеупорной кладки и торкретированием внутренней поверхности ванны.

Основной задачей, на решение которой направлено изобретение, является повышение точности определения температуры металла дуговой сталеплавильной печи.

Поставленная задача решается с помощью предлагаемого способа определения температуры металла, который, как и прототип, использует технологическую информацию плавки дуговой сталеплавильной печи.

В отличие от прототипа, в предлагаемом способе используется в реальном времени информация:

• общий расход кислорода на рафинирование.

• температура отходящих газов на входе в охладитель;

• расход электроэнергии с начала плавки;

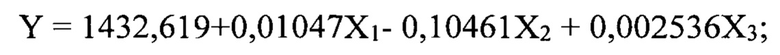

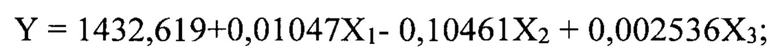

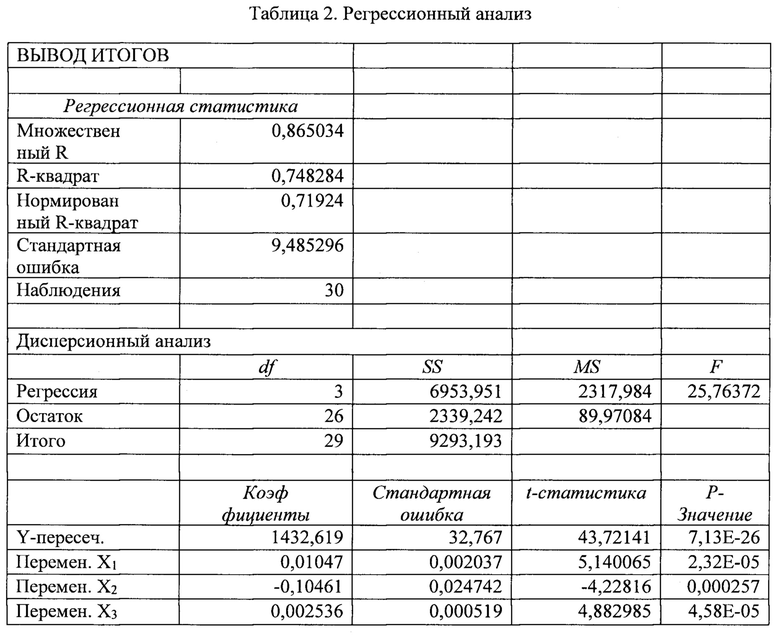

Расчет температуры металла в дуговой сталеплавильной печи выполняют по формуле, рассчитанной регрессионным методом:

где: 1432,619 - свободный член, 0,01047, 0,10461, 0,002536 - коэффициенты уравнения,

X1 - общий расход кислорода на рафинирование, нм3/ч;

Х2 - температура отходящих газов на входе в охладитель, °С;

Х3 - расход электроэнергии с начала плавки, кВт⋅ч, анализируют полученную величину температуры и прекращают подачу электроэнергии, газа и кислорода при достижении температуры металла требуемого диапазона.

3. Раскрытие сущности изобретения

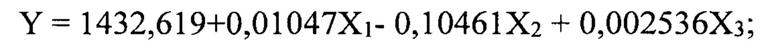

Сущность предлагаемого способа непрерывного определения температуры расплавленного металла в ванне дуговой сталеплавильной печи заключается в том, что благодаря контролю непрерывно в ходе плавки измеряют общий расход кислорода на рафинирование, температуру отходящих газов на входе в охладитель, расход электроэнергии с начала плавки, расчет температуры расплавленного металла выполняют по формуле, определенной регрессионным методом:

где: 1432,619 - свободный член, 0,01047, 0,10461, 0,002536 - коэффициенты уравнения,

X1 - общий расход кислорода на рафинирование, нм3/ч;

Х2 - температура отходящих газов на входе в охладитель, °С;

Х3 - расход электроэнергии с начала плавки, кВт⋅ч., анализируют полученную величину температуры и прекращают подачу электроэнергии, газа и кислорода при достижении температуры металла требуемого диапазона.

Таким образом, перечисленные новые существенные признаки изобретения в совокупности с известными позволяют получить технический результат, заключающийся в более точном непрерывном определении температуры расплавленного металла в ванне дуговой сталеплавильной печи и окончании подачи газа на рафинирование, подачи электроэнергии на плавку при достижении температуры расплавленного металла в ванне дуговой сталеплавильной печи требуемого диапазона, что экономит расход кислорода, электроэнергии, уменьшает угар металла.

4. Осуществление изобретения

Предлагаемый способ непрерывного контроля температуры металла в ванне дуговой сталеплавильной печи осуществляется с помощью системы, которая включает объект управления (дуговая сталеплавильная печь), выход объекта управления соединен с входом блока ввода и обработки технологической информации. Выход блока ввода и обработки технологической информации соединен с входом блока адаптации технологической информации по времени. Выход блока адаптации технологической информации по времени соединен с входом блока математического моделирования. Выход блока математического моделирования соединен с входом блока монитора оператора. Выход блока монитора оператора соединен с входом объекта управления (дуговая сталеплавильная печь). Система "способ непрерывного контроля температуры металла в ванне дуговой сталеплавильной печи" содержит блок нормативно-справочной информации, один выход, которого соединен с входом блока математического моделирования, другой выход соединен с входом блока ввода и обработки технологической информации.

Предлагаемый способ непрерывного определения температуры расплавленного металла в ванне дуговой сталеплавильной печи осуществляют следующим образом.

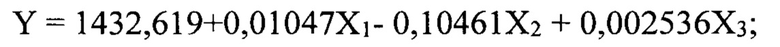

Способ непрерывного определения температуры расплавленного металла в ванне дуговой сталеплавильной печи включает контроль расхода кислорода на рафинирование, контроль температуры отходящих газов на входе в охладитель, контроль расхода электроэнергии с начала плавки и по определенному расходу кислорода на рафинирование, определенной температуре отходящих газов на входе в охладитель, определенному расходу электроэнергии с начала плавки рассчитывают температуру металла в ванне дуговой сталеплавильной печи по формуле:

где: 1432,619 - свободный член, 0,01047, 0,10461, 0,002536 - коэффициенты уравнения,

X1- общий расход кислорода на рафинирование, нм3/ч;

Х2 - температура отходящих газов на входе в охладитель, °С;

Х3 - расход электроэнергии с начала плавки, кВт⋅ч.

Пример расчета температуры расплавленного металла в ванне дуговой сталеплавильной печи. От объекта управления (дуговая сталеплавильная печь) в блок ввода и обработки технологической информации поступает информация о фактических значениях: общего расхода кислорода на рафинирование, температуры отходящих газов на входе в охладитель, расхода электроэнергии с начала плавки, с блока монитора оператора поступает информация о номере плавки и требуемом диапазоне температуры металла. Вся поступающая информация подвергается верификации, систематизируется и формируется таблица для расчета многофакторной математической модели. Таблица для расчета многофакторной математической модели обновляется с поступлением информации по каждой последующей плавке в блоке адаптации технологической информации во времени. Вся информация прошедшая верификацию, обработку и адаптацию во времени поступает в блок математического моделирования. В блоке математического моделирования методом регрессионного анализа рассчитывается температура расплавленного металла в ванне дуговой сталеплавильной печи по формуле:

где: 1432,619 - свободный член, 0,01047, 0,10461, 0,002536 - коэффициенты уравнения,

X1- общий расход кислорода на рафинирование, нм3/ч;

Х2 - температура отходящих газов на входе в охладитель, °С;

Х3 - расход электроэнергии с начала плавки, кВт⋅ч.

Рассчитанное значение температуры расплавленного металла в ванне дуговой сталеплавильной печи с блока математического моделирования передается блок монитора оператора. Блок монитора оператора имеет связь с объектом управления (дуговая сталеплавильная печь). Окончание подачи кислорода на рафинирование и подачи электроэнергии производят при достижении температуры металла в ванне дуговой сталеплавильной печи требуемого диапазона температуры.

Пример

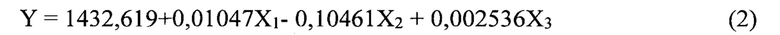

Технологическая информация процесса производства стали в дуговой сталеплавильной печи для 30-ти плавок представлена табл. 1.

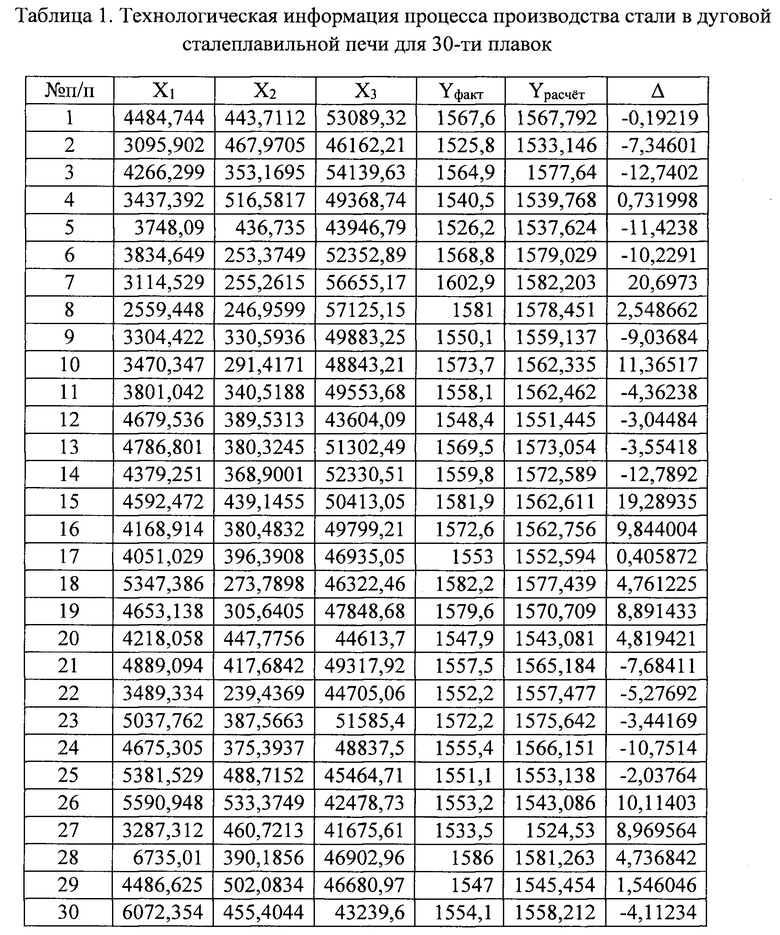

По данным 30-ти плавок выполнен регрессионный анализ, результаты которого представлены в табл. 2. Уравнение связи (математическая модель) имеет вид:

Математическая зависимость (2) адекватна и имеет высокую сходимость [3], коэффициент множественной корреляции R=0,865, среднее квадратическое отклонение (ошибка модели) равно 9°С.

где X1 - общий расход кислорода на рафинирование, нм3/ч;

Х2 - температура отходящих газов на входе в охладитель, °С;

Х3 - расход электроэнергии с начала плавки, кВт⋅ч;

Yфакт - фактическое значение температуры металла в ванне дуговой сталеплавильной печи, выполненное аппаратурой "Positherm", °С;

Yрасчет - рассчитанное по математической модели значение температуры металла в ванне дуговой сталеплавильной печи, °С;

Δ - разница между фактическим и расчетным значениями температур, °С.

Вывод

Таким образом, применение предлагаемого способа непрерывного определения температуры расплавленного металла в ванне дуговой сталеплавильной печи позволяет повысить точность контроля и качества управления процессом плавки с использованием информации общего расхода кислорода на рафинирование, температуры отходящих газов на входе в охладитель, расхода электроэнергии с начала плавки путем непрерывного и точного расчета температуры металла в ванне дуговой сталеплавильной печи и окончания подачи кислорода на рафинирование и подачи электроэнергии с начала плавки при достижении температуры металла в ванне дуговой сталеплавильной печи требуемого значения диапазона температур.

Тем самым достигается экономия расхода кислорода на рафинирование, расхода электроэнергии, уменьшается угар металла, уменьшается количество разовых замеров температуры расплавленного металла в ванне дуговой сталеплавильной печи.

СПИСОК ЛИТЕРАТУРЫ

1. Российская Федерация патент на изобретение №2 710 384, МПК: G01J 5/00, 2006.01; G01K 11/32 2006/01; В65Н 49/02 2006/01; F27 D 21/00 2006/01.

2. Б.Н. Парсункин, С.М. Андреев, А.Р. Бондарева, У.Б. Ахметов. "Непрерывный контроль температуры жидкой стали в технологических агрегатах металлургического производства" Вестник ЮУрГУ. Серия "Металлургия" 2018. Т. 18, №3. С. 33-41.

3. И.И. Елисеева "Эконометрика" М. С. 439, 2015 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПЛАВКОЙ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИТЕЛЬНОЙ ПЕЧИ | 2023 |

|

RU2837195C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ производства стали, электроэнергии и портландцемента | 2021 |

|

RU2775976C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2278900C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Изобретение относится к металлургии и может быть использовано для управления технологическим процессом при выплавке стали в дуговой сталеплавильной печи. В способе используют в реальном времени технологическую информацию предыдущих плавок: общий расход кислорода на рафинирование с начала плавки, нм3/ч, температуру отходящих газов на входе в охладитель, °С, расход электроэнергии с начала плавки, кВт⋅ч, при этом технологическая информация предыдущих плавок поступает в блок математического моделирования, в котором методом регрессионного анализа рассчитывают температуру Y расплавленного металла в ванне дуговой сталеплавильной печи. Анализируют полученную температуру Y расплавленного металла путем сравнения ее с требуемым значением диапазона температур металла, согласно нормативно-справочной информации, и прекращают подачу электроэнергии и кислорода на рафинирование при достижении температуры металла требуемого значения диапазона температур. Изобретение позволяет повысить точность непрерывного определения температуры расплавленного металла в ванне дуговой сталеплавильной печи. 2 табл., 1 пр.

Способ управления плавкой при производстве стали в дуговой сталеплавильной печи, включающий осуществление измерений текущей технологической информации по ходу плавки металла, отличающийся тем, что используют в реальном времени технологическую информацию предыдущих плавок: общий расход кислорода на рафинирование с начала плавки, нм3/ч, температуру отходящих газов на входе в охладитель, °С, расход электроэнергии с начала плавки, кВт⋅ч, при этом технологическая информация предыдущих плавок поступает в блок математического моделирования, в котором методом регрессионного анализа рассчитывают температуру Y расплавленного металла в ванне дуговой сталеплавильной печи по формуле:

Y = 1432,619 + 0,01047X1 - 0,10461Х2 + 0,002536Х3,

где: Y - температура расплавленного металла, °С;

1432,619 - свободный член;

0,01047, 0,10461, 0,002536 - коэффициенты уравнения;

X1 - общий расход кислорода на рафинирование, с начала плавки, нм3/ч;

Х2 - температура отходящих газов на входе в охладитель, °С;

Х3 - расход электроэнергии с начала плавки, кВт⋅ч,

анализируют полученную температуру Y расплавленного металла путем сравнения ее с требуемым значением диапазона температур металла, согласно нормативно-справочной информации, и прекращают подачу электроэнергии и кислорода на рафинирование при достижении температуры металла требуемого значения диапазона температур.

| Б.Н | |||

| ПАРСУНКИН и др | |||

| Непрерывный контроль температуры жидкий стали в технологических агрегатах металлургического производства | |||

| Вестник ЮУрГУ, Серия "Металлургия", 2018, N 3, т | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| УПРАВЛЕНИЕ КОНВЕРТЕРНЫМ ПРОЦЕССОМ ПОСРЕДСТВОМ СИГНАЛОВ ОТХОДЯЩЕГО ГАЗА | 2010 |

|

RU2539501C2 |

| Способ непрерывного измеренияТЕМпЕРАТуРы жидКОгО МЕТАллА ВплАВильНОМ АгРЕгАТЕ | 1977 |

|

SU815044A1 |

| Устройство для обеспечения безопасности следовании поездов на станционных путях | 1929 |

|

SU34011A1 |

| BR 200104773 A, 25.02.2004 | |||

| Оптическое запоминающее устройство | 1975 |

|

SU572848A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2025-03-26—Публикация

2023-02-13—Подача