Изобретение касается способа получения смолистого пекового материала из каменноугольного пека.

В основу изобретения положена задача разработки способа получения из каменноугольного пека смолистого материала, из которого могут быть изготовлены высококачественные углеродистые изделия без дополнительных операций обработки или с меньшим в сравнении с уровнем техники числом операций и который, кроме того, может служить пропиточным средством и являться высококачественным связующим материалом.

Согласно изобретению получают смолистый материал из каменноугольного пека, имеющего следующие характеристики:

а)содержание мезофазы 2%;

в) содержание нерастворимого в толуоле материала (/Ј-смол) 58-75%;

с) содержание нерастворимого в хинолине материала 2% (точку размягчения в пределах 200-300°С, измеренную по методу Кремера-Сарнова (KS));

е) содержание летучих компонентов 20% содержание золы 0,06%.

Вследствие неожиданной для каменноугольного пека относительно высокой точки размягчения, находящейся в диапазоне температур 200-300°С (KS), этот материал хорошо подается обработке, при этом отсутствует опасность преждевременного коксования или термического разложения.

. Кроме того, новый смолистый материал неожиданно имеет очень высокий выход кокса (от 90 до более 90%). что для смолистого материала из каменноугольного пека

00

со

00 (О VI

ел

со

является чрезвычайно хорошим показателем, так как имеется возможность получения более плотного кокса, а при дальнейшей обработке также более плотного графита при меньшем числе операций переработки и более короткой продолжительности переработки.

Получение нового смолистого материала осуществляется в ходе нижеследующих технологических операций, причем:

A) в качестве исходного материала используется каменноугольный пек, содержащий до 10% твердого веа1ества, например золы, угольных частиц, нерастворимого в хинолине материала (первичных а-смол), и имеющий точку размягчения 100°С;

B) в исходный материал добавляют 1- 10% фильтровального материала, например кизельгура, активированного угля;

C) смесь подвергают горячему фильтрованию в пластинчатом фильтре;

D) затем фильтрат концентрируют в гон- копленочном выпарном аппарате в температурном диапазоне от выше 300 до около примерно 425°С и при давлении Ю мбар.

Неожиданно было обнаружено, что новый смолистый материал может быть получен из обычного каменноугольного пека с точкой размягчения ниже 100°С, содержащего 1-10% твердых веществ, для чего последний сначала посредством фильтрации (при необходимости с применением фильтровальных материалов) в значительной степени освобождают от этих твердых веществ. состоящих из золы, угольных, частиц и компонентов, не растворимых в хинолине (первичные а -смолы). Неожиданно, сказалось, что пек, подвергнутый такой предварительной обработке, поддается надежной и непрерывной переработке в новый смолистый материал в тонкопленочном выпарном аппарате под вакуумом 10 мбар и. в температурном диапазоне выше 300°С, причем получаемый новый материал имеет форму концентрата.

Также неожиданно оказалось, что отделяемые в виде дистиллята побочные продукты имеют исключительные свойства, что делает их пригодными для применения в качестве добавок к смолам, дегтям и маслам.

При применении операции фильтрования образуется достаточное количество свободных от твердого вещества фильтратов, пригодных для дальнейшей переработке в тонкопленочном выпарном аппарате.

Новый смолистый материал может быть с успехом использован в промышленности по переработке углеродсодержащих материалов, так как хорошо поддается переработке..

Предпочтительным способом его использования является производство пеко- вого кокса вследствие неожиданно высокого выхода кокса - выше 90%.

Другим предпочтительным способом использования нового смолистого материала является изготовление углеродных фор0 мованных тел. Эти углеродные формованные тела хорошо подходят, например, для электродов, угольных щеток и т.п. В графитарованном виде подвергнутый термообработке продукт может быть ис5 пользован как графит для реакторов.

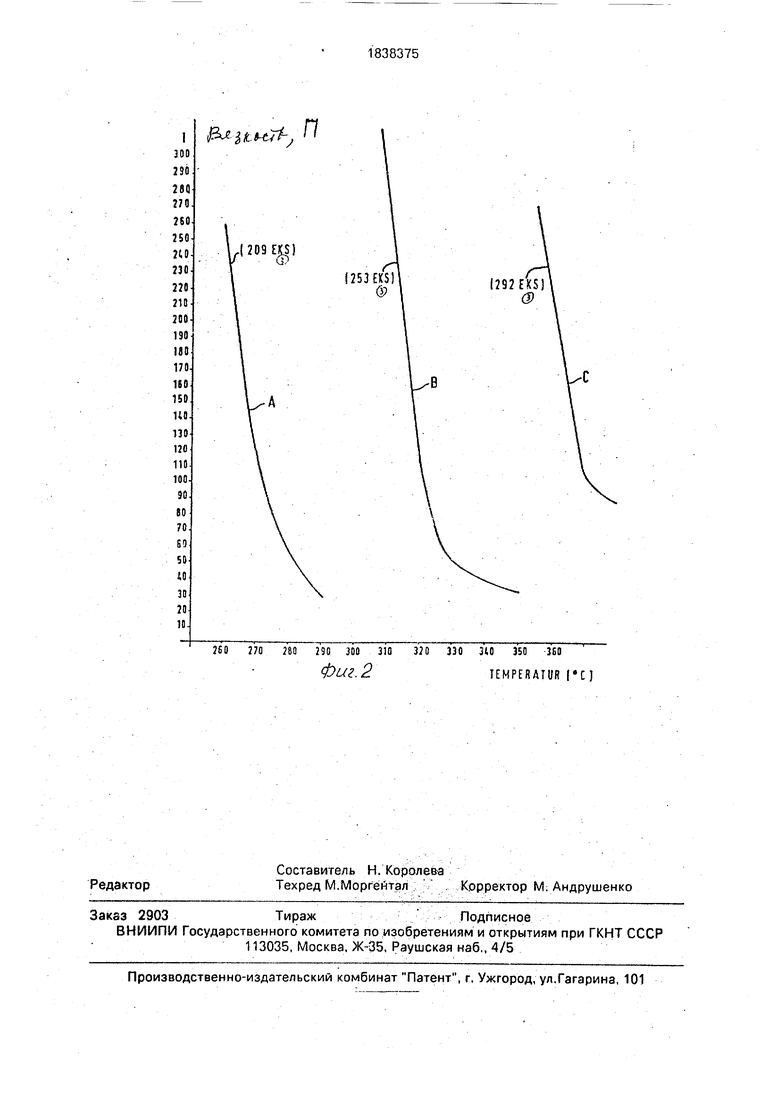

Новый смолистый материал может быть успешно применен также как пропиточный материал, так как неожиданно было обнаружено, что он обладает чрезвычайно хорошей

0 динамической вязкостью в зависимости от температуры. Например, с помощью нового смолистого материала можно угольные формованные тела, изготовленные из традиционного смолистого материала, превратить

5 посредством немногих пропиточных операций в формованные тела высокой прочности.

Наконец, новый смолистый материал также вполне пригоден как связующее для

0 углеродсодержащих материалов.

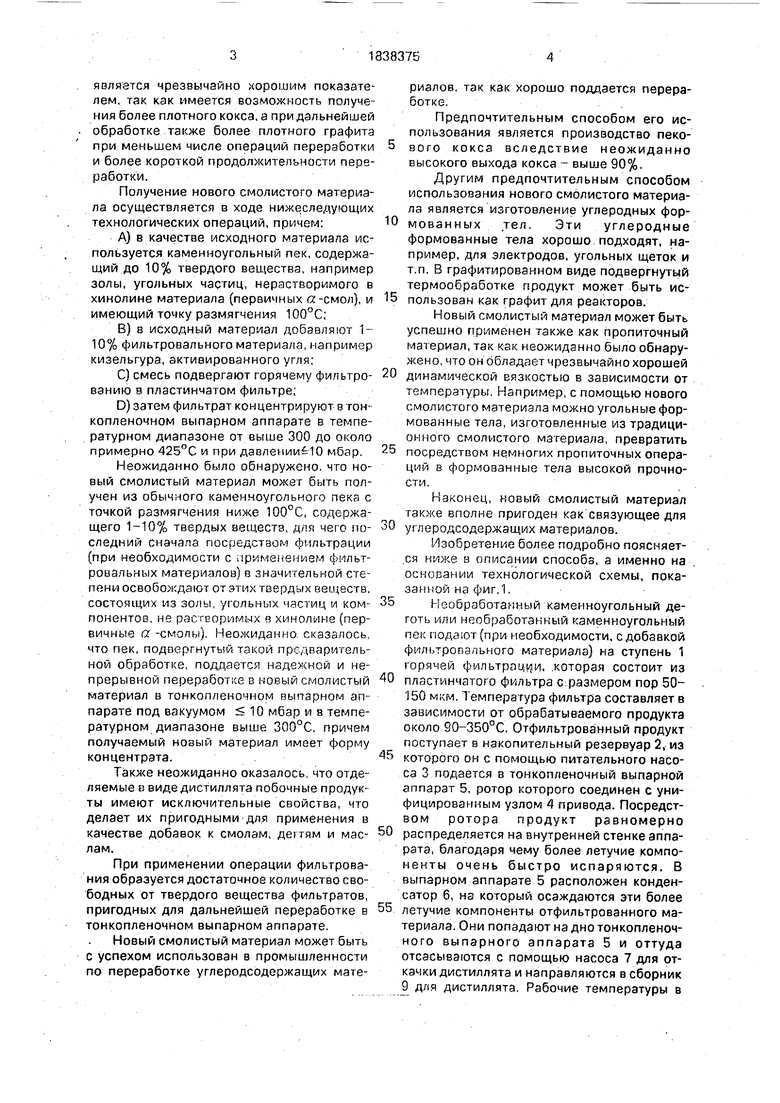

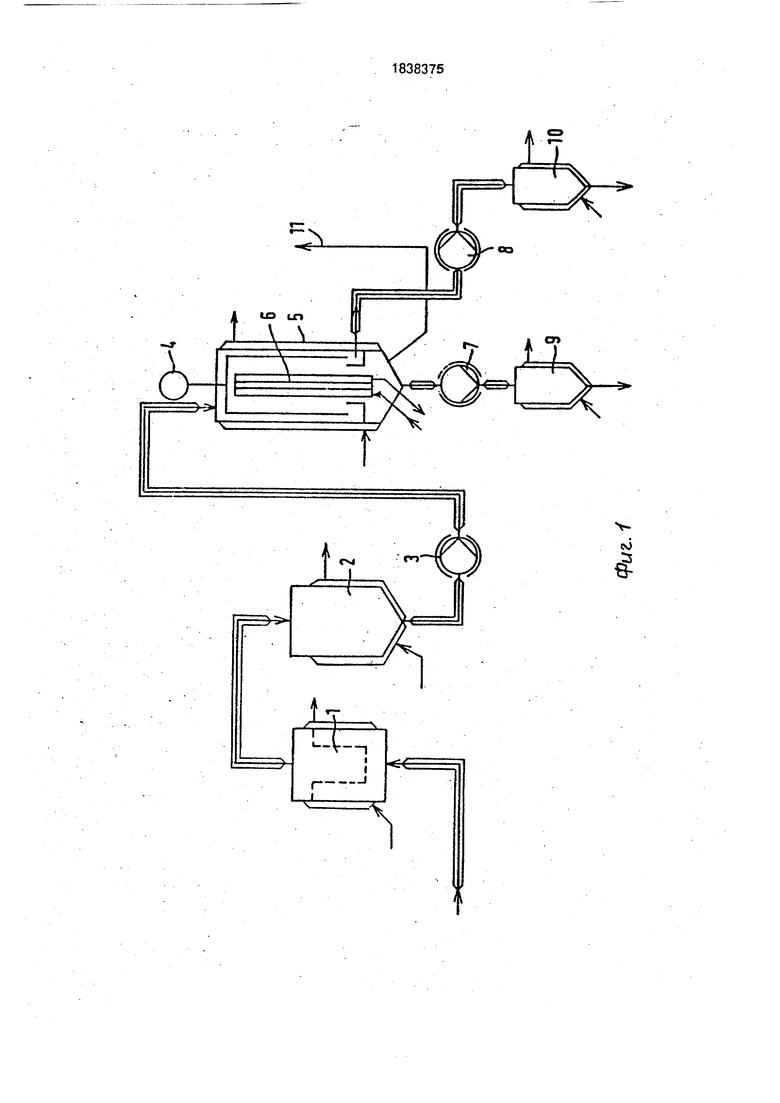

Изобретение более подробно поясняет- .ся ниже в описании способа, а именно на основании технологической схемы, показанной на фиг.1.

5 Необработанный каменноугольный деготь или необработанный каменноугольный пек подают (при необходимости, с добавкой фильтровального материала) на ступень 1 горячей фильтрации, .которая состоит из

0 пластинчатого фильтра размером пор 50- 150 мкм. Температура фильтра составляет в зависимости от обрабатываемого продукта около 90-350°С. Отфильтрованный продукт поступает в накопительный резервуар 2, из

5 которого он с помощью питательного насоса 3 подается в тонкопленочный выпарной аппарат 5, ротор которого соединен с унифицированным узлом 4 привода. Посредством ротора продукт равномерно

0 распределяется на внутренней стенке аппарата, благодаря чему более летучие компоненты очень быстро испаряются, В выпарном аппарате 5 расположен конденсатор 6, нз который осаждаются эти более

5 летучие компоненты отфильтрованного материала. Они попадают на дно тонкопленоч- ного выпарного аппарата 5 и оттуда отсасываются с помощью насоса 7 для откачки дистиллята и направляются в сборник 9 для дистиллята. Рабочие температуры в

выпарном аппарате превышают 300°С, а рабочее давление ниже или равно 10 мбар. Неиспарившаяся часть продукта (концентрат) попадает в зону действия насоса 9 для отвода концентрата, удаляется из выпарного аппарата 5 и поступает в сборник 10 для концентрата. Вакуум в сборнике создается с помощью вакуумной системы 11.

Концентрат может быть использован, например, в качестве сырья для производства высококачественного пекового кокса или пекового графита, в качестве литейного пека, пропиточной смолы для пекового кокса, связующего вещества для углеродных формованных тел или как Tontaubenpech (это слово в терминологических словарях не обнаружено).

Полученный дистиллят, который может быть к тому же разделен на фракции обыч- ным способом, пригоден, например, для следующих способов применения;

как добавочный компонент для деггей, в частности для деггей, содержащих твердые вещества;

как добавочный компонент для смол (разжижитель);

как добавочный компонент для масел.

Ниже представлены три примера получения смолистых материалов из пеков ка- менноугольного происхождения в соответствии со способом., предложенным в изобретении, причем в каждом случае каменноугольный пек посредством фильтрации освобождают от его нерастворимых компонентов и после зтого дистиллируют при повышенной температуре и пониженном давлении с целью удаления фракций с низкой точкой размягчения и получения концентрата с более высокой точкой раз- мягчения. В качестве исходных пеков обычно применяют, пеки с точкой размягчения 100°С (KS), однако в принципе могут применяться также пеки с более высокой точкой размягчения, однако при этом уменьшается достигаемая производительность фильтрации.

Пример 1. Каменноугольный пек с точкой размягчения 69°С и содержанием

нерастворимых в хинолине компонентов

6,9% нагревают до 240°С и фильтруют при 250°С на плоском фильтре. При этом используют в качестве вспомогательного фильтровального материала 5% целита. Вспомогательный фильтровальный матери- ал образует на плоской поверхности пористый фильтрующий слой.

В результате фильтрации все нерастворимые в хинолине компоненты были практически удалены, т.е. могли составлять количества, находящиеся ниже порога ин

0 5

0

5

0 5 0 5

0

5

дикации. Материал можно было без дальнейшей предварительной обработки подавать непосредственно в тонкопленочный выпарной аппарат.

Отфильтрованный исходный материал из мягкого пека, имеющего точку размягчения 69°С, был подвергнут одноступенчатой непрерывной термообработке при температуре 328°С и рабочем давлении 1 мбар, при этом распределение в выпарном аппарате и определение направления течения осуществлялось с помощью механически перемещаемых щеток. В это же время производилась механическая самоочистка. Рабочий вакуум создавался с помощью ва- кумаппаратов; предпочтение отдается многоступенчатым системам.

Среднее время пребывания смолистого материала в выпарном аппарате составило менее 1 мин. Прошедшее отгонку фракции отделялись помощью находящегося в выпарном аппарате конденсатора и затем отводилась из последнего.

Удельная пропускная способность выпарного аппарата достигала 80,0 кг/м2 ч. Выход концентрата составил 49,6 мас.%. Получаемый концентрат имел точку размягчения (KS) 209°С.

Концентрат с точкой размягчения 209°С имел следующие другие специфические свойства:

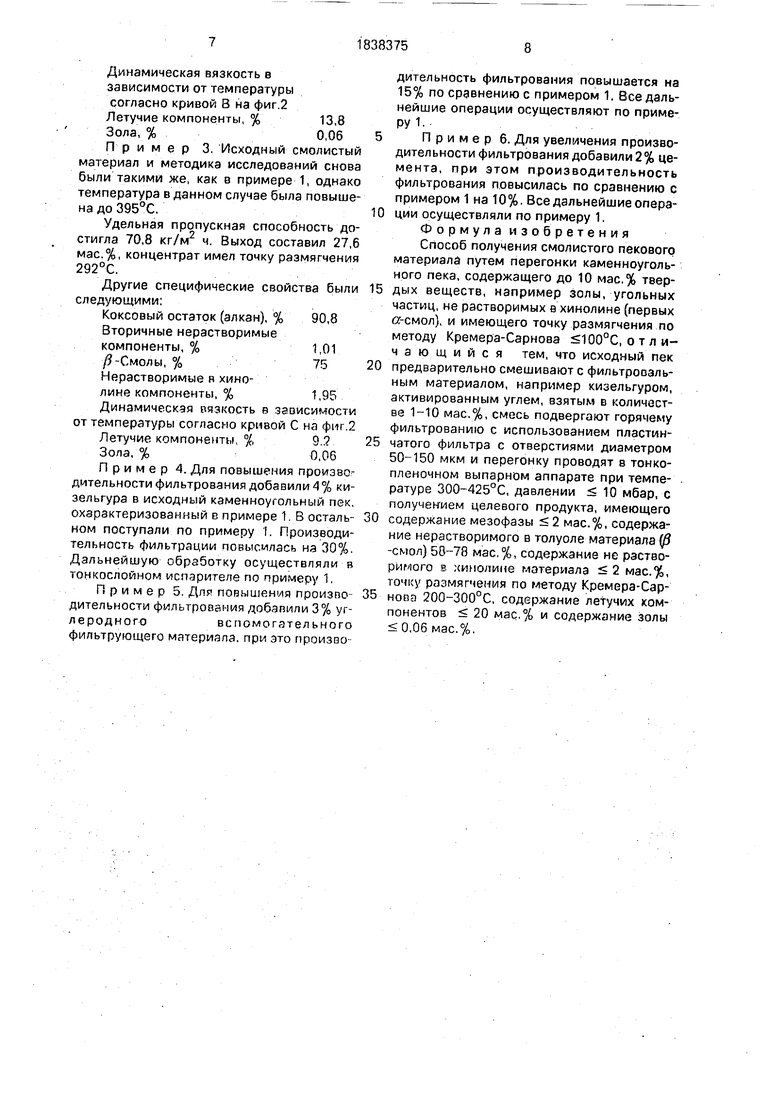

Коксовый остаток (алкан), % 81,5 Вторичные нерастворимые компоненты, %0,14 ft-Смолы, % 50 Нерастворимый в хинолине компоненты. % 0,78 Динамическая вязкость в зависимости от температуры согласно кривой А на фиг.2 Летучие компоненты, % 18,5 Зола,% 0,09 Пример 2. Исходный смолистый материал и методика испытания были такими же, как в примере 1, однако в данном случае температура термической обработки была поднята до 361°С.

Удельная пропускная способность достигла 74,3 кг/м2 ч. Выход составил 33,7 мас.% и концентрат имел точку размягчения 253°С.

Другие специфические свойства были следующими:

Коксовый остаток (алкан), % 86,2 Вторичные нерастворимые компоненты, %0,9 /3-Смолы. % 69 Нерастворимый в хинолине компоненты, % .1,55

Динамическая вязкость в зависимости от температуры согласно кривой В на фиг.2 Летучие компоненты, %13,8 Зола, % 0,06 Пример 3. Исходный смолистый материал и методика исследований снова были такими же, как в примере 1, однако температура в данном случае была повышена до 395°С.

Удельная пропускная способность достигла 70,8 кг/м2 ч. Выход составил 27,6 мас.%, концентрат имел точку размягчения 292°С.

Другие специфические свойства были следующими:

Коксовый остаток (алкан), % 90,8 Вторичные нерастворимые компоненты, %1,01 / -Смолы, % 75 Нерастворимые в хино- лине компоненты, % 1,95 Динамическая вязкость в зависимости от температуры согласно кривой С на фиг.2 Летучие компоненты, % 9.7 Зола, % 0,06 Пример 4. Для повышения производительности фильтрования добавили 4 % кизельгура в исходный каменноугольный пек, охарактеризованный в примере 1. В остальном поступали по примеру 1. Производительность фильтрации повысилась на 30%. Дальнейшую обработку осуществляли в тонкослойном испарителе по примеру 1,

Примерз. Для повышения производительности фильтрования добавили 3% углеродноговспомогательногофильтрующего материала, при это производительность фильтрования повышается на 15% по сравнению с примером 1. Все дальнейшие операции осуществляют по примеру 1.

Примерб. Для увеличения производительности фильтрования добавили 2% цемента, при этом производительность фильтрования повысилась по сравнению с примером 1 на 10%, Все дальнейшие операции осуществляли по примеру 1.

Формула изобретения Способ получения смолистого пекового материала путем перегонки каменноугольного пека, содержащего до 10 мас.% твердых веществ, например золы, угольных частиц, не растворимых ехинолине (первых а-смол), и имеющего точку размягчения по методу Кремера-Сарнова 5100°С, отли- чающийся тем, что исходный пек

предварительно смешивают с фильтровальным материалом, например кизельгуром, активированным углем, взятым в количестве 1-10 мас.%, смесь подвергают горячему фильтрованию с использованием пластинчатого фильтра с отверстиями диаметром 50-150 мкм и перегонку проводят в тонкопленочном выпарном аппарате при температуре 300-425°С, давлении 10 мбар, с получением целевого продукта, имеющего

содержание мезофазы 2 мас.%, содержание нерастворимого в толуоле материала (fi -смол) 58-78 мас,%, содержание не растворимого в хииолине материала 2 мас.%, точку размягчения по методу Кремера-Сарнова 200-300°С, содержание летучих компонентов 20 мас.% и содержание золы 0,Об мас.%.

in h- co со r oo

A и

5 9,-d

у2Пф

J3 -Sturf-, f

209 Щ

1253Ш)1 Ф

I292EKS)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смолистого пекового материала | 1989 |

|

SU1826985A3 |

| Способ получения волокнообразующего мезофазного пека | 1992 |

|

SU1838376A3 |

| Способ получения углеводородсодержащего связующего для топливных брикетов | 1980 |

|

SU1450750A3 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| Способ получения углеродистого связующего | 1981 |

|

SU1055337A3 |

| Способ растворения угля | 1981 |

|

SU1055338A3 |

| Способ получения связующего для электродов | 1985 |

|

SU1351516A3 |

| Способ коксования высококипящих ароматических углеводородов | 1981 |

|

SU1138034A3 |

| Связующее для угольных брикетов | 1978 |

|

SU988196A3 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

Использование: углехимия. Сущность: каменноугольный пек, содержащий до 10 мас.% твердых веществ, нерастворимых в хинолине, и имеющий точку размягчения по методу Кремера-Сарнова 100°С, смешивают с фильтровальным материалом, взятым в количестве 1-10%. Смесь подвергают горячему фильтрованию с использованием пластинчатого фильтра с отверстиями диаметром 50-150 мкм. Затем проводят перегонку в тонкопленочном аппарате при 300-425°С, давлении Юмбар. Целевой продукт содержит, мас.%: мезофазу 2, нерастворимый в толуоле материал 58-78, нерастворимый в хинолине материал 2, летучие компоненты 20, золу 0,06, имеет точку размягчения по методу Кремера-Сарнова 200-300°С.2 ил.

260 270 280 290 300 310

фиг.2

320 330 3(0 350 360

ТЕМРЕЯАШ

| Заявка ФРГ № 3418663, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-08-30—Публикация

1991-12-27—Подача