ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к эпоксидной системе, содержащей эпоксидную смолу и фенольный полимер. Изобретение также относится к применению фенольного полимера в качестве ускорителя или как отвердителя для эпоксидных смол, например, в покрытиях и адгезивных системах.

УРОВЕНЬ ТЕХНИКИ

Эпоксидные смолы составляют обширный класс полимеров, проявляющих хорошую адгезию и электрические характеристики, высокие температуры стеклования, превосходное сопротивление коррозии и действию растворителей, и являются общеизвестными для применения их в адгезивах, покрытиях и композитных материалах. Эти смолы характеризуются эпоксидными группами, которые обусловливают отверждение в результате реакции сшивания с полифункциональным нуклеофильным сшивающим реагентом, таким как амины, или реакцией самих с собой. Этот процесс отверждения, как правило, ускоряется или даже инициируется катализатором на основе кислоты или основания Льюиса. Общеизвестные ускорители для эпокси/аминных систем включают, например, алкилированные фенолы, в частности, бисфенол А, нонилфенол или стирольные производные фенолов, комбинацию этих алкилированных фенолов с третичными аминами, салициловой кислотой или бензиловым спиртом. Примеры имеющихся в продаже на рынке ускорителей, которые часто применяются, включают Novares® LS500, Sanko® MSP, или Kumnox® 3111. Несмотря на высокую эффективность и доступность недорогих продуктов, для всех таких систем возникают различные проблемы в отношении применимости и обработки. Например, бисфенол А проявляет аллергенные, а также тератогенные свойства, и проявляет высокую склонность к кристаллизации в сформированных композициях, приводя к ухудшению технических характеристик. Нонилфенол действует как эндокринный разрушитель, что ограничивает возможности его применения, тогда как стирольные производные фенолов и салициловая кислота в настоящее время рассматриваются как сравнимые с этим. Бензиловый спирт, будучи летучим соединением, обусловливает миграционные эффекты и снижает температуру стеклования отвержденной эпоксидной смолы, которая является критически важным свойством во многих вариантах применения.

Патентный документ EP0126625 A2 описывает фенольный продукт, полученный реакцией фенольного соединения, замещенного группой OH, C1-8-алкильной, или алкенильной, или фенильной группой, -C(CH3)2C6H5-группой или -C(CH3)2C6H4OH-группой, с бензольным соединением, замещенным двумя независимо размещенными группами -C(CH3)CH2 или -C(CH3)2OH, в присутствии кислотного катализатора.

Патентный документ US9074041 B2 описывает отверждаемую смесевую композицию эпоксидной смолы для получения изделия со сложной формой, включающего армирующий материал и композицию эпоксидной смолы, содержащую по меньшей мере одну эпоксидную смолу, имеющую в среднем более, чем одну группу глицидилового простого эфира на молекулу, по меньшей мере один алканоламинный отвердитель и по меньшей мере один стиролированный фенол.

Патентный документ US9464037 описывает аддукт стиролированных фенолов и гидроксиламинов, а также способ их синтеза. Смолу получают кислотнокатализируемой реакцией алкилирования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель изобретения состоит в создании ускорителя для эпоксидных смол, который не имеет показанных выше недостатков. В частности, была бы желательной нелетучая, нетоксичная система полимерного ускорителя для отверждения эпоксидных смол со сравнимыми или улучшенными характеристиками ускорения относительно ускорителей согласно прототипу.

Эта цель достигнута посредством эпоксидной системы, включающей

эпоксидную смолу и

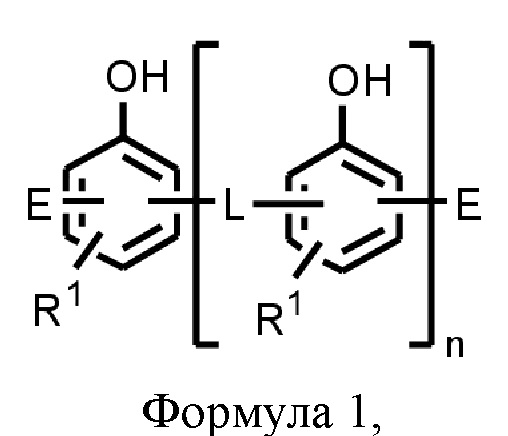

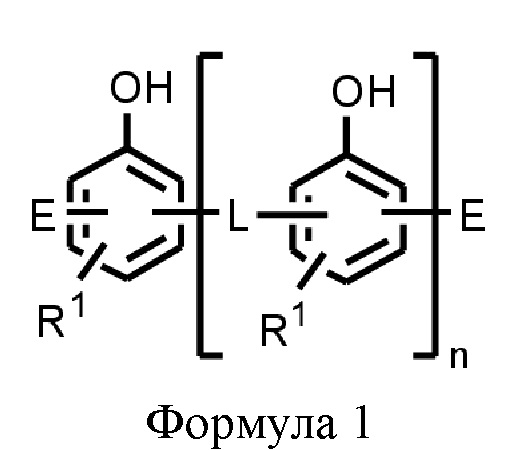

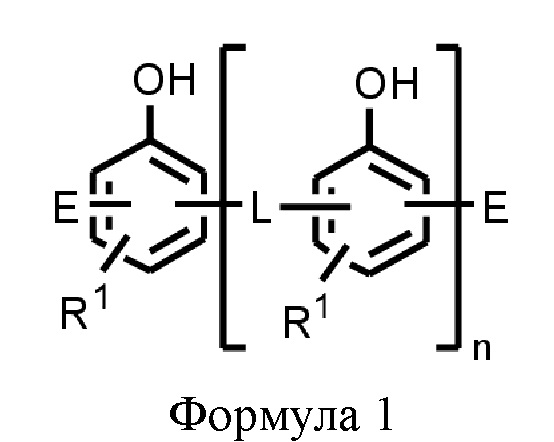

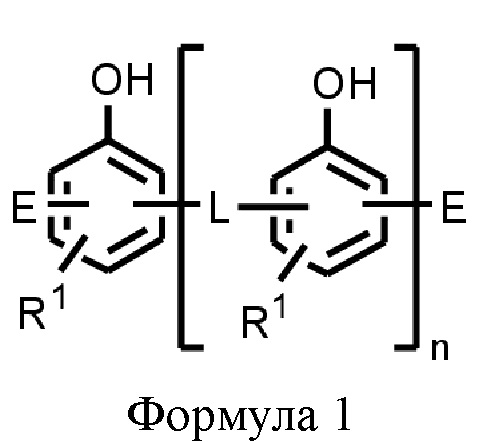

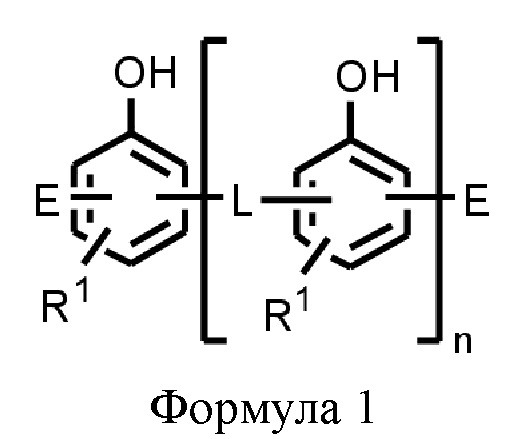

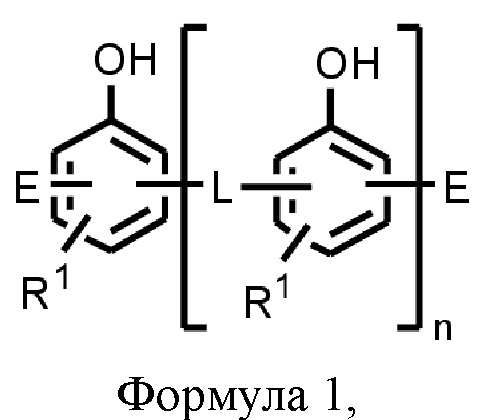

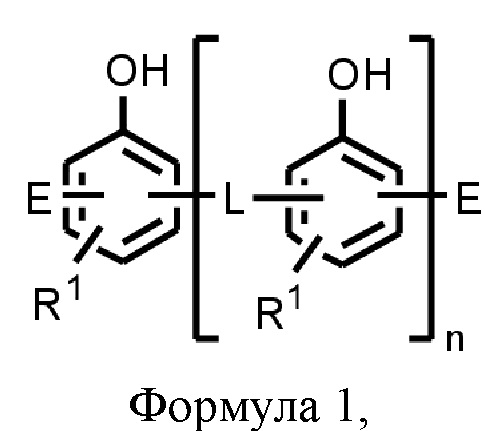

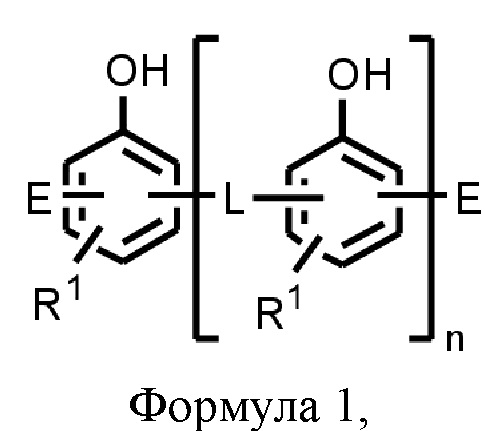

фенольный полимер, имеющий среднечисленную молекулярную массу (Mn) от 200 до 1500 г/моль, включающий фенольное соединение, группу-связку L и концевую группу E, причем указанный фенольный полимер имеет структуру, описываемую ниже формулой 1:

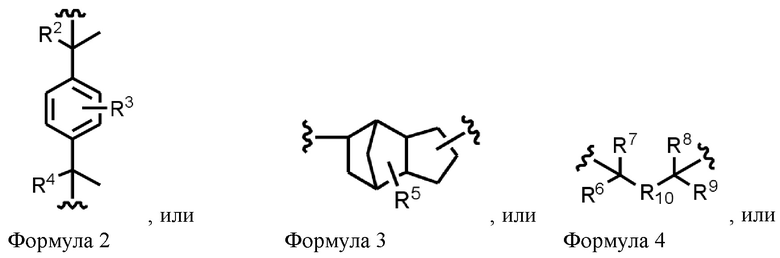

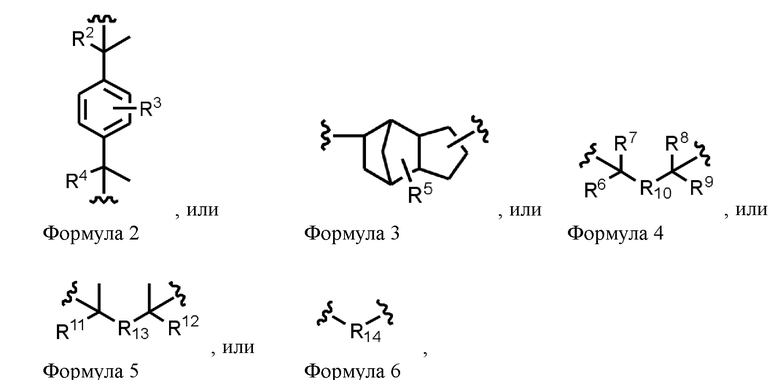

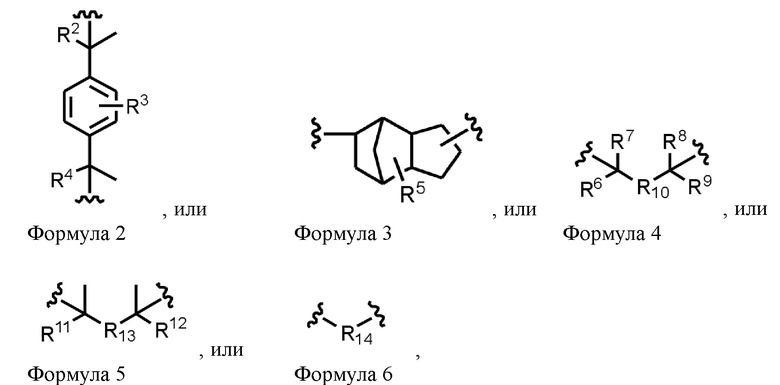

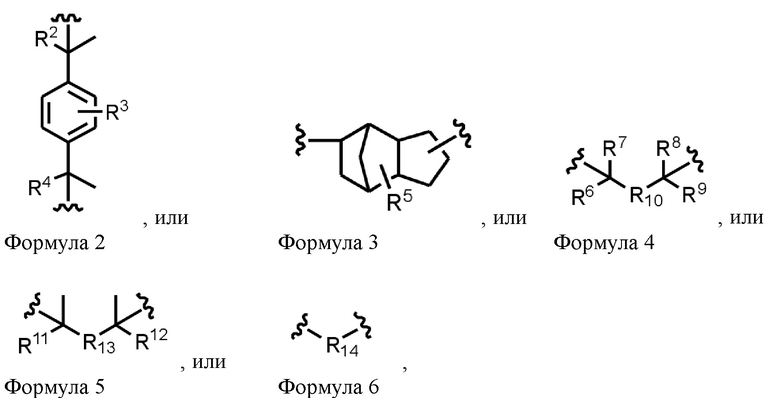

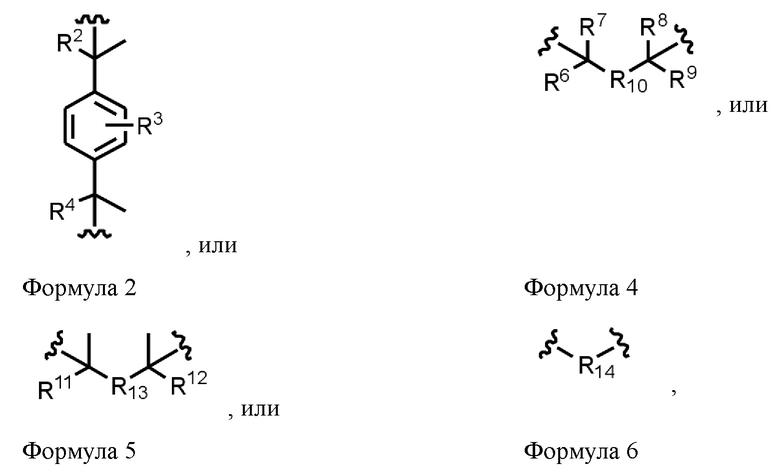

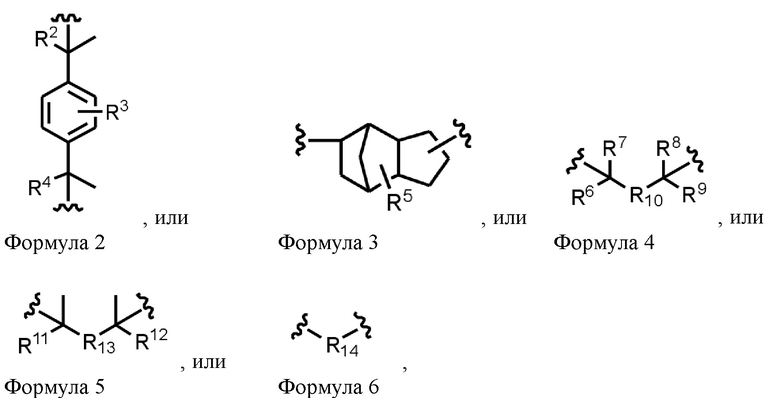

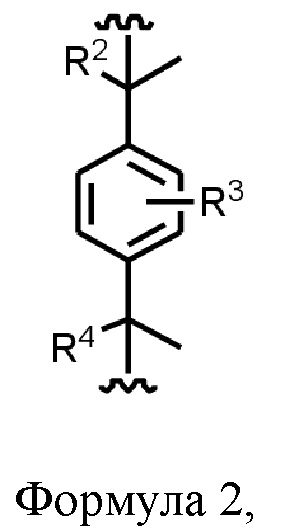

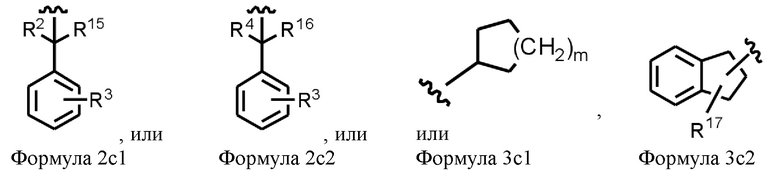

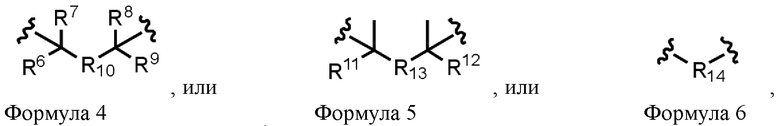

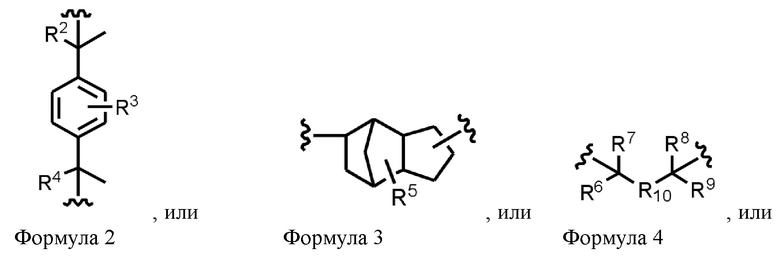

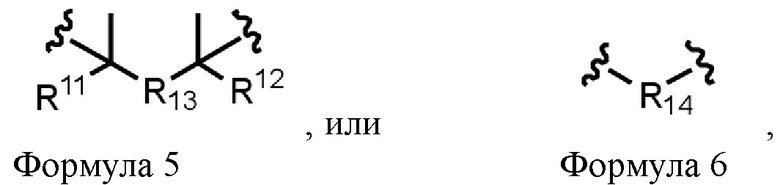

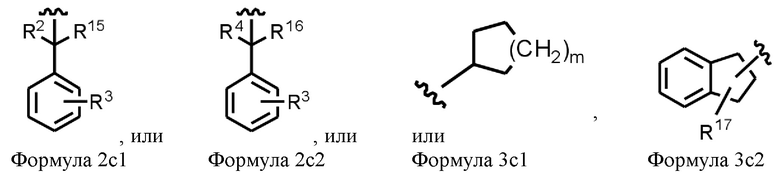

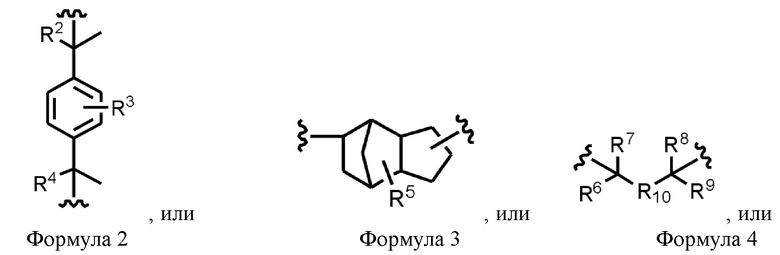

в которой группа-связка L означает

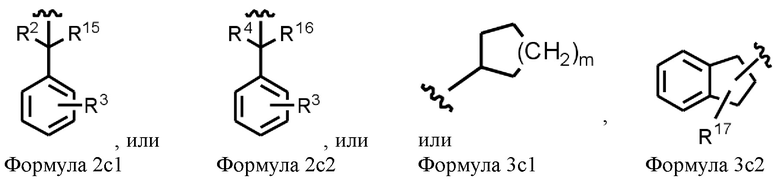

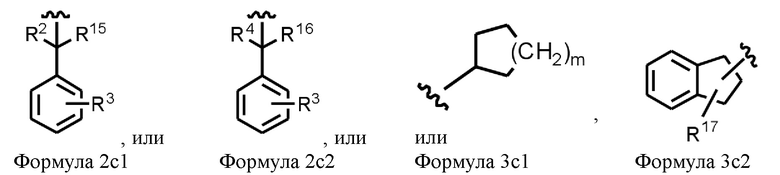

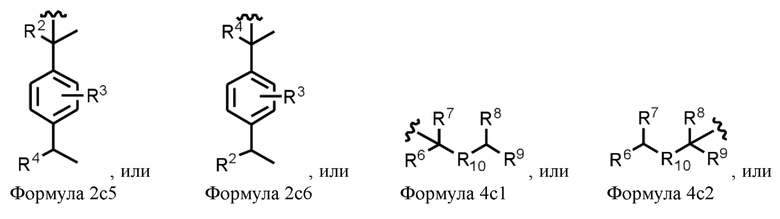

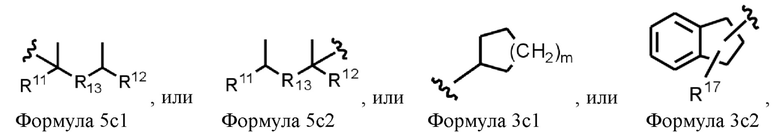

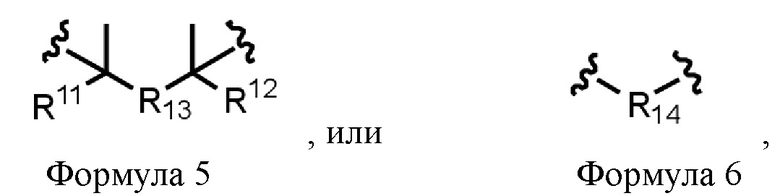

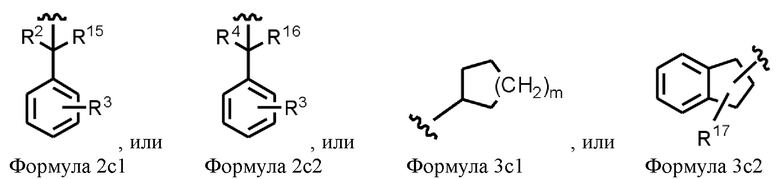

каждая концевая группа E означает H или группу формулы 2, 3, 4, 5 или 6, только с одной связью с фенольным соединением в формуле 1, или означает

и в которых

R1 представляет H, C1-15-алкил, или C1-15-оксиалкил, или C6H5(CR18R19)o-Z-, предпочтительно H, C1-15-алкил, или C1-15-оксиалкил,

R2, R4, R6, R7, R8, R9, R11 и R12 независимо друг от друга представляют H или C1-5-алкил,

R3 и R5 представляют H, OH, NO2, галоген, C1-5-алкил или C1-5-оксиалкил,

R10 и R13 представляют C1-5-алкил или C5-6-циклоалкил,

R14 представляет C5-12-циклоалкил, необязательно замещенный метильной или этильной группой,

R15, R16, и R17 независимо друг от друга представляют H или C1-5-алкил, предпочтительно -CH3,

R18 и R19 независимо друг от друга представляют H или CH3,

Z представляет ковалентную связь или -O-,

o составляет 1 или 0,

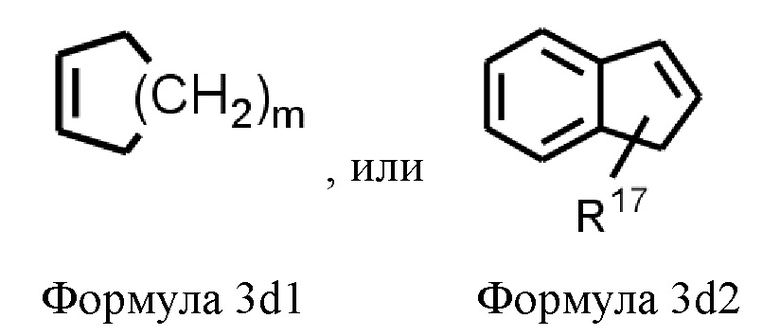

m представляет целое число от 1 до 7, и

n представляет целое число от 2 до 21.

Кроме того, изобретение направлено на применение фенольного полимера, имеющего среднечисленную молекулярную массу (Mn) от 200 до 1500 г/моль, включающего фенольное соединение, группу-связку L и концевую группу E, причем указанный фенольный полимер имеет структуру, описываемую ниже формулой 1:

в которой группа-связка L означает

каждая концевая группа E означает H или группу формулы 2, 3, 4, 5 или 6, только с одной связью с фенольным соединением в формуле 1, или означает

и в которых

R1 представляет H, C1-15-алкил, или C1-15-оксиалкил, или C6H5(CR18R19)o-Z-, предпочтительно H, C1-15-алкил, или C1-15-оксиалкил,

R2, R4, R6, R7, R8, R9, R11 и R12 независимо друг от друга представляют H или C1-5-алкил,

R3 и R5 представляют H, OH, NO2, галоген, C1-5-алкил или C1-5-оксиалкил,

R10 и R13 представляют C1-5-алкил или C5-6-циклоалкил,

R14 представляет C5-12-циклоалкил, необязательно замещенный метильной или этильной группой,

R15, R16, и R17 независимо друг от друга представляют H или C1-5-алкил, предпочтительно -CH3,

R18 и R19 независимо друг от друга представляют H или CH3,

Z представляет ковалентную связь или -O-,

o составляет 1 или 0,

m представляет целое число от 1 до 7, и

n представляет целое число от 2 до 21,

в качестве ускорителя для отверждения эпоксидных смол, в частности, в присутствии отвердителя, включающего аминные функциональные группы,

или

в качестве отвердителя для отверждения эпоксидных смол, в частности, в присутствии соотвердителя, включающего аминные функциональные группы.

Кроме того, изобретение направлено на набор компонентов, включающий эпоксидную смолу и

фенольный полимер, имеющий среднечисленную молекулярную массу (Mn) от 200 до 1500 г/моль, включающий фенольное соединение, группу-связку L и концевую группу E, причем указанный фенольный полимер имеет структуру, описываемую ниже формулой 1:

в которой группа-связка L означает

каждая концевая группа E означает H или группу формулы 2, 3, 4, 5 или 6, только с одной связью с фенольным соединением в формуле 1, или означает

и в которых

R1 представляет H, C1-15-алкил, или C1-15-оксиалкил, или C6H5(CR18R19)o-Z-, предпочтительно H, C1-15-алкил, или C1-15-оксиалкил,

R2, R4, R6, R7, R8, R9, R11 и R12 независимо друг от друга представляют H или C1-5-алкил,

R3 и R5 представляют H, OH, NO2, галоген, C1-5-алкил или C1-5-оксиалкил,

R10 и R13 представляют C1-5-алкил или C5-6-циклоалкил,

R14 представляет C5-12-циклоалкил, необязательно замещенный метильной или этильной группой,

R15, R16, и R17 независимо друг от друга представляют H или C1-5-алкил, предпочтительно -CH3,

R18 и R19 независимо друг от друга представляют H или CH3,

Z представляет ковалентную связь или -O-,

o составляет 1 или 0,

m представляет целое число от 1 до 7, и

n представляет целое число от 2 до 21, и

отвердитель, включающий аминные, ангидридные, фенольные, и/или тиольные, в частности, аминные, функциональные группы.

Фенольный полимер согласно изобретению ускоряет отверждение эпоксидых смол, например, в адгезивных системах или в покрытиях. Отвержденные эпоксидные смолы имеют хорошие механические свойства и также хорошую химическую стойкость.

Кроме того, было найдено, что применение фенольного полимера согласно изобретению в эпоксидных системах или в наборе компонентов согласно изобретению, или в качестве ускорителя, может обеспечивать регулируемые характеристики ускорения в эпоксидных смолах. В то же время фенольный полимер согласно изобретению может не вызывать снижения механической прочности эпоксидых систем. Более того, было найдено, что эпоксидные смолы или эпоксидные системы, включающие фенольный полимер согласно изобретению, могут иметь высокую механическую стойкость. Кроме того, эпоксидные смолы или эпоксидные системы, включающие фенольный полимер согласно изобретению, могут иметь высокую химическую стойкость. Эпоксидные смолы или эпоксидные системы, в частности, отвержденные эпоксидные системы, включающие фенольный полимер согласно изобретению, также могут иметь высокую температуру стеклования (Tg). Эпоксидные смолы или эпоксидные системы, в частности, отвержденные эпоксидные системы, включающие фенольный полимер согласно изобретению, также могут иметь высокую термостойкость. Наконец, эпоксидные смолы или эпоксидные системы, в частности, отвержденные эпоксидные системы, включающие фенольный полимер согласно изобретению, могут проявлять улучшенную адгезию к поверхностям металлов и минералов, и/или более высокое сопротивление коррозии.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фенольный полимер согласно изобретению также может быть назван тройным сополимером.

Далее будут сначала дополнительно описаны компоненты фенольного полимера и его свойства.

Согласно предпочтительному варианту осуществления изобретения, группа R1 представляет H, C1-10-алкил, в частности, C1-8-алкил, более конкретно C1-5-алкил, или C1-10-оксиалкил, в частности, C1-8-оксиалкил, более конкретно C1-5-оксиалкил.

Согласно предпочтительному варианту осуществления, фенольный полимер имеет структуру, представленную ниже в формуле 1:

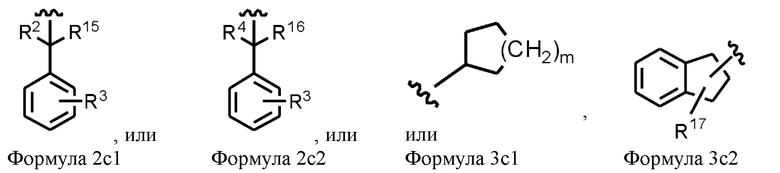

в которой группа-связка L означает

каждая концевая группа E означает H или группу формулы 2, 3, 4, 5 или 6, только с одной связью с фенольным соединением в формуле 1, и причем

R1 представляет H, C1-15-алкил, или C1-15-оксиалкил,

R2, R4, R6, R7, R8, R9, R11 и R12 независимо друг от друга представляют H или C1-5-алкил,

R3 и R5 представляют H, OH, NO2, галоген, C1-5-алкил или C1-5-оксиалкил,

R10 и R13 представляют C1-5-алкил или C5-6-циклоалкил,

R14 представляет C5-12-циклоалкил, необязательно замещенный метильной или этильной группой, и

n представляет целое число от 2 до 21.

Согласно предпочтительному варианту осуществления, фенольный полимер имеет структуру, представленную ниже в формуле 1:

в которой группа-связка L означает

каждая концевая группа E означает H или группу формулы 2, 4, 5 или 6, только с одной связью с фенольным соединением в формуле 1, или означает

и причем

R1 представляет H, C1-15-алкил, или C1-15-оксиалкил, или C6H5(CR18R19)o-Z-, предпочтительно H, C1-15-алкил, или C1-15-оксиалкил,

R2, R4, R6, R7, R8, R9, R11 и R12 независимо друг от друга представляют H или C1-5-алкил,

R3 и R5 представляют H, OH, NO2, галоген, C1-5-алкил или C1-5-оксиалкил,

R10 и R13 представляют C1-5-алкил или C5-6-циклоалкил,

R14 представляет C5-12-циклоалкил, необязательно замещенный метильной или этильной группой, и

R18 и R19 независимо друг от друга представляют H или CH3,

Z представляет ковалентную связь или -O-,

o составляет 1 или 0,

n представляет целое число от 2 до 21.

Согласно предпочтительному варианту осуществления, фенольный полимер имеет среднечисленную молекулярную массу (Mn) от 200 до 1500 г/моль, включает фенольное соединение, группу-связку L и концевую группу E, причем указанный фенольный полимер имеет структуру, описываемую ниже формулой 1:

в которой группа-связка L означает

каждая концевая группа E означает H или группу формулы 2, 3, 4, 5 или 6, только с одной связью с фенольным соединением в формуле 1, и означает

и причем

R1 представляет H, C1-15-алкил, или C1-15-оксиалкил, или C6H5(CR18R19)o-Z-, предпочтительно H, C1-15-алкил, или C1-15-оксиалкил,

R2, R4, R6, R7, R8, R9, R11 и R12 независимо друг от друга представляют H или C1-5-алкил,

R3 и R5 представляют H, OH, NO2, галоген, C1-5-алкил или C1-5-оксиалкил,

R10 и R13 представляют C1-5-алкил или C5-6-циклоалкил,

R14 представляет C5-12-циклоалкил, необязательно замещенный метильной или этильной группой,

R15, R16, и R17 независимо друг от друга представляют H или C1-5-алкил, предпочтительно -CH3,

R18 и R19 независимо друг от друга представляют H или CH3,

Z представляет ковалентную связь или -O-,

o составляет 1 или 0,

m представляет целое число от 1 до 7, и

n представляет целое число от 2 до 21.

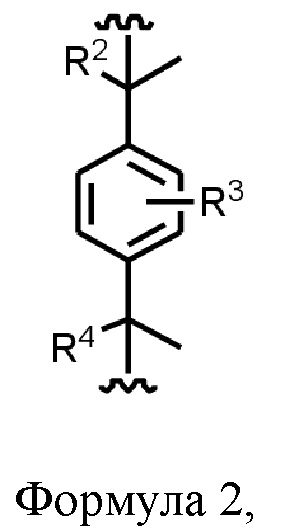

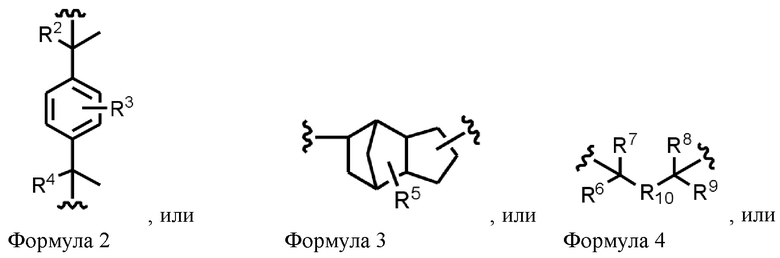

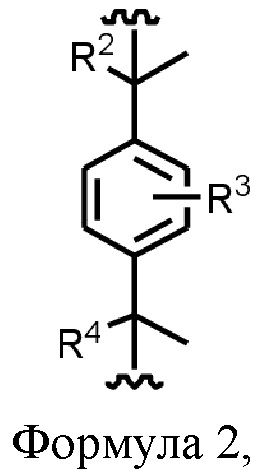

Согласно предпочтительному варианту осуществления, группа-связка L означает

в которой R2, R3, и R4, независимо друг от друга, представляют H или C1-5-алкил, предпочтительно в которой независимо друг от друга R3 представляет H, R2 представляет H или CH3, и R4 представляет H или CH3, причем более предпочтительно R3 представляет H, и R2 и R4 представляют H, или R3 представляет H, и R2 и R4 представляют CH3.

Согласно предпочтительному варианту осуществления, группа-связка L означает

в которой R2, R3 и R4 являются такими, как здесь определено для формулы 2, в частности, представляют H. Было найдено, что фенольные полимеры, в которых группа-связка L имеет вышеуказанное значение, в частности, когда R2, R3 и R4 представляют H, имеют хорошие свойства. В частности, могут быть достигнуты фенольные полимеры с более низкими температурами размягчения. При более низких температурах размягчения может быть улучшена обрабатываемость и/или совместимость с другими соединениями, такими как эпоксидные смолы.

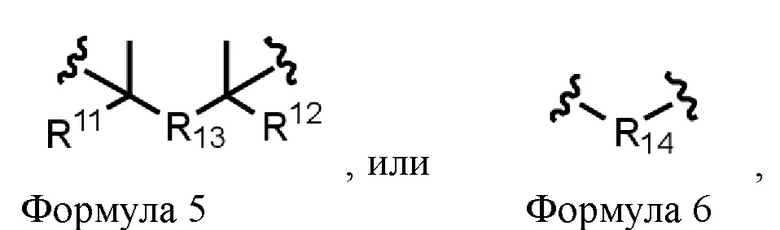

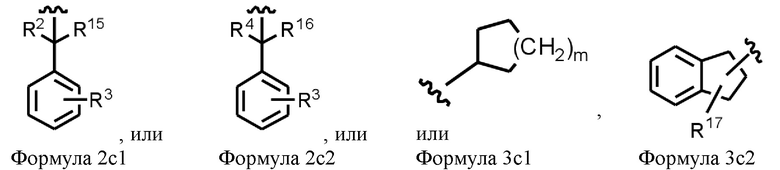

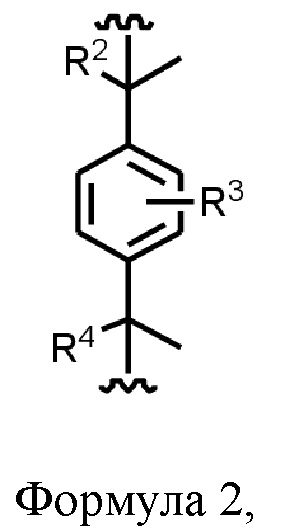

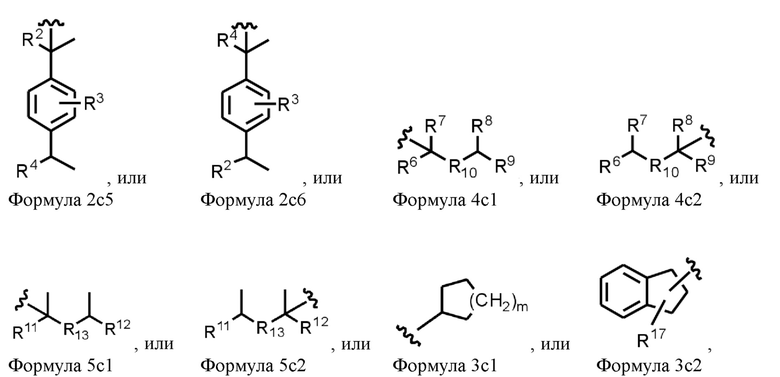

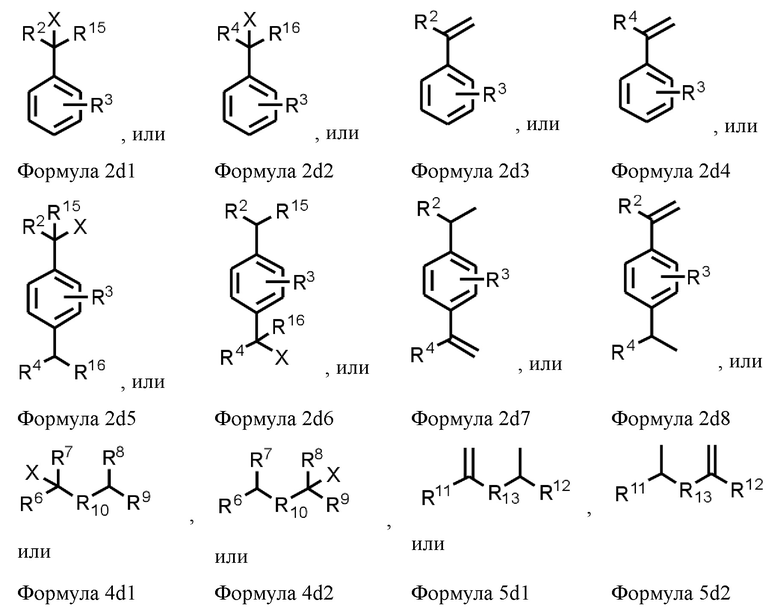

Фенольный полимер может быть получен полимеризацией необязательно R1-замещенного фенольного соединения, в котором R1 такой, как определено выше, с одним из мономеров согласно формулам от 2а до 5а, или замещенного или незамещенного С5-12-циклоолефинового соединения, имеющего по меньшей мере две двойных связи, в серии реакций алкилирования по Фриделю-Крафтсу. Альтернативно мономерам с формулами от 2а до 5а, может быть использован мономер с формулой 2b. Реакцию проводят согласно известному способу синтеза в условиях реакции алкилирования по Фриделю-Крафтсу. Структуру мономеров согласно формулам от 2а до 5а или С5-12-циклоолефинового соединения, которые действуют как связка L в реакции полимеризации, выбирают из следующих:

С5-12-циклоолефинового соединения, которое необязательно замещено метильной или этильной группой, и предпочтительно включает две несопряженных двойных связи,

причем группы от R2 до R13 имеют значение, как разъяснено выше в отношении остатков из формул 2, 3, 4 и 5, и

X представляет гидроксильную группу или галоген, выбранный из хлора, брома и иода.

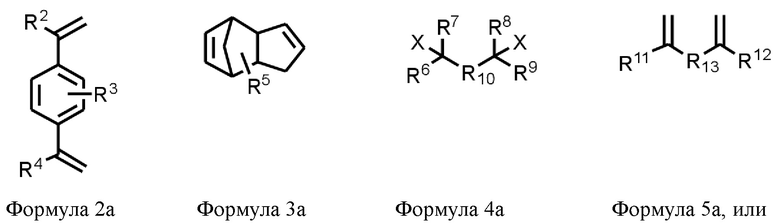

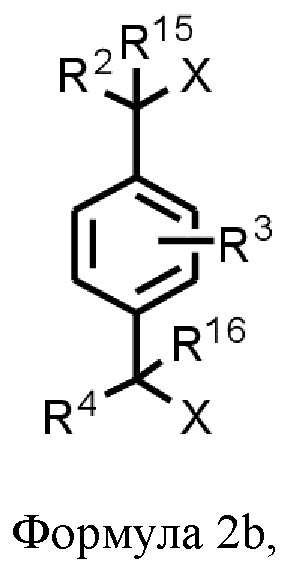

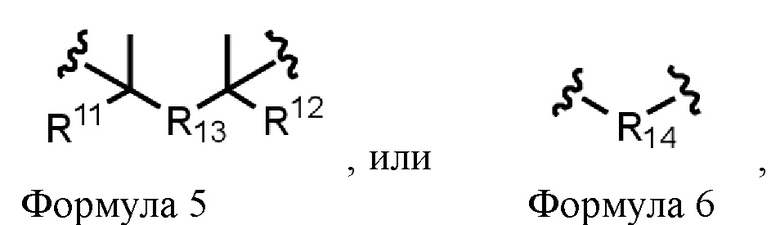

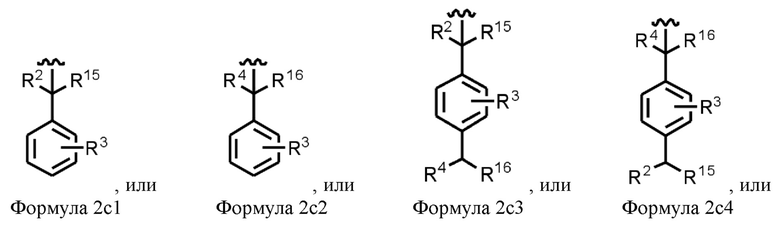

Структура формулы 2b является следующей:

в которой R2, R3, и R4 являются такими, как разъяснено ранее в отношении остатков формулы 2, R15 и R16 независимо друг от друга представляют H или C1-5-алкил, и X представляют гидроксильную группу или галоген, выбранный из хлора, брома и иода. Остатки R2, R4, R15 и R16 предпочтительно представляют H и/или алкил, имеющий от 1 до 2 атомов углерода. В конкретном предпочтительном варианте осуществления остатки R2, R4 представляют H, и остатки R15 и R16 имеют значение -CH3. Остатки R15 и R16 наиболее предпочтительно представляют -CH3.

Согласно предпочтительному варианту осуществления изобретения, остатки R2, R4, R6, R7, R8, R9, R11 и R12 фенольного полимера Формулы 1, и, соответственно, в мономерах формул 2a, 3a, 4a и 5a, представляют H и/или алкил, имеющий от 1 до 2 атомов углерода. В одном конкретном предпочтительном варианте осуществления остатки R2, R4, R6, R7, R8, R9, R11 и R12 имеют значение H.

Формулы 2a, 2b, 3a, 4a, 5a, или, необязательно, метил- или этилзамещенное C5-12-циклоолефиновое соединение, как показанное выше, представляют исходные соединения для полимеризации фенольного полимера, тогда как группы в формулах 2, 3, 4, 5, и 6 представляют соответствующие образованные структурные единицы L после полимеризации фенольного полимера.

Исходные соединения формул 2а, 3а, 4а, 5а, и, необязательно, метил- или этилзамещенное C5-12-циклоолефиновое соединение, могут быть использованы как очищенные вещества, но также могут быть применены таким образом, где конкретное исходное соединение составляет часть смеси соединений. В частности, это может в случае, если в полимеризации фенольного полимера в качестве исходного соединения применяют дивинилбензол. В случае использования такой смеси соединений, исходное соединение, в частности, исходный мономер для группы-связки L, должно присутствовать в смеси по меньшей мере в количестве от 50 вес.% до 100 вес.%, предпочтительно от 50 вес.% до 80 вес.%, в расчете на вес соединений в смеси.

Фенольное соединение, которое подвергают полимеризации с соединениями формул от 2а до 5а, и, необязательно, с метил- или этилзамещенным C5-12-циклоолефиновым соединением R14, для получения фенольного полимера формулы 1, может быть выбрано из фенола, бензилфенола, (альфа-метилбензил)фенола, (альфа, альфа-диметилбензил)фенола, бензилоксифенола, (альфа-метилбензилокси)фенола, (альфа, альфа-диметилбензилокси)фенола, фенилфенола, феноксифенола, С1-15-алкилфенола, в частности, C1-10-алкилфенола, более конкретно C1-8-алкилфенола, еще более конкретно, C1-5-алкилфенола, и C1-15-оксиалкилфенола, в частности, C1-10-оксиалкилфенола, более конкретно C1-8-оксиалкилфенола, еще более конкретно, C1-5-оксиалкилфенола, например, орто-крезола, мета-крезола, пара-крезола, этилфенола и изопропилфенола.

Катализатор для полимеризации может представлять собой кислоту Льюиса или кислоту Бренстеда. Катализатор предпочтительно выбирают из AlCl3, BF3, ZnCl2, H2SO4, TiCl4, или их смесей. Катализатор может быть использован в количестве от 0,1 до 1 мол.%. После того, как фенольное соединение было расплавлено нагреванием при температуре от 25ºC до 180ºC, предпочтительно от 35ºC до 100ºC, или растворено в подходящем растворителе (например, в толуоле), добавляют катализатор. После этого к фенольному соединению добавляют по каплям мономерное соединение, выбранное из формул от 2a до 5a, или, необязательно, метил- или этилзамещенное C5-12-циклоолефиновое соединение. В альтернативном варианте, катализатор добавляют к смеси фенольного соединения и мономерного соединения формул от 2a до 5a, или, метил- или этилзамещенного C5-12-циклоолефинового соединения. Реакционная смесь может быть охлаждена, например, до температуры от -10ºC до 10ºC, когда добавляют катализатор. Длительность добавления соединения формул 2a, 3a, 4a, или 5a, или, необязательно, метил- или этилзамещенного C5-12-циклоолефинового соединения, может быть выбрана из периода времени от 10 минут до 2 часов. Реакция может продолжаться в течение от 1,5 до 2,5 часов. Реакция полимеризации может быть проведена при температуре от 40ºC до 200ºC, предпочтительно от 60ºC до 150ºC, более предпочтительно от 60ºC до 100ºC. Полимеризациию предпочтительно проводят при давлении окружающей среды. Полимеризация может быть прекращена добавлением подходящих добавок, предпочтительно извести. Полученные полимеры могут быть очищены фильтрацией и/или отгонкой с водяным паром.

Молярная масса (Mn) фенольного полимера составляет величину в диапазоне от 200 до 1500 г/моль, предпочтительно в диапазоне от 350 или от 400 до 800 г/моль.

Фенольный полимер предпочтительно имеет среднемассовую молекулярную массу (Mw) от 500 до 12000 г/моль, более предпочтительно от 600 до 10000 г/моль, еще более предпочтительно от 700 до 9000 г/моль.

Фенольный полимер предпочтительно имеет z-среднюю молекулярную массу (Mz) от 800 до 35000 г/моль, более предпочтительно от 900 до 25000 г/моль, еще более предпочтительно от 1000 до 20000 г/моль.

Среднечисленная молекулярная масса (Mn), среднемассовая молекулярная масса (Mw) и z-средняя молекулярная масса (Mz) могут быть определены, в частности, с использованием гель-проникающей хроматографии (GPC). В методе GPC в качестве материала колонки могут быть использованы сополимеры стирола и дивинилбензола. Могут быть применены 3 мкм-предколонка и три основных колонки 3 мкм, 1000Å. Может быть применена система SECcurity² от фирмы PSS-Polymers. Вещества могут быть детектированы RI-детектором (показателя преломления). В качестве элюента предпочтительно применяют нестабилизированный тетрагидрофуран (THF) ULC/MS-марки (для высокоэффективной жидкостной хроматографии/масс-спектрометрии). Измерения предпочтительно проводят изотермически при 40ºС. Для калибровочной кривой в качестве внешнего стандарта может быть использован полистирол ReadyCal-Kit Poly(styrene) low (номинальная молекулярная масса (Mp) 266-66000 Дальтон (Да)) от фирмы PSS-Polymers.

Было найдено, что фенольные полимеры с более низкими молекулярными массами в вышеупомянутых диапазонах проявляли улучшенный свойства, в частности, улучшенную совместимость и смешиваемость с эпоксидными смолами. Это обусловливает ускоренное отверждение, и в некоторых случаях улучшенные механические характеристики и/или улучшенную химическую стойкость.

Фенольный полимер благоприятным образом имеет температуру стеклования (Tg) от -10ºС до 90ºС, предпочтительно от -10ºС до 70ºС, более предпочтительно от -5ºС до 50ºС, и наиболее предпочтительно от 0ºС до 40ºС. Было найдено, что фенольные полимеры с температурой стеклования в вышеупомянутых диапазонах проявляют хорошую обрабатываемость и/или хорошую растворимость в других соединениях, таких как эпоксидные смолы.

Температуру стеклования предпочтительно измеряют с использованием дифференциальной сканирующей калориметрии (DSC). Может быть использован калориметр DSC 2/400 с внутренним охладителем от фирмы Mettler Toledo. Для измерения могут быть применены алюминиевые тигли с точечными отверстиями, в частности, Al-тигли ME-26763. Для оценки температуры стеклования может быть применена последовательность нагревания-охлаждения-нагревания-охлаждения, со скоростью нагревания-охлаждения 10 K/минуту, в пределах диапазона измерения между -40ºC до 150ºC. Оценку Tg предпочтительно проводят в соответствии со стандартом DIN 53765, в частности, DIN 53765:1994-03.

Фенольный полимер может включать от 50 вес.% до 70 вес.% фенольного соединения. Фенольный полимер может включать от 20 вес.% до 50 вес.% группы-связки L, в частности, из бифункциональных мономеров (связка L), выбранных из дивинилбензольного производного, дициклопентадиенового производного, или соединения формулы 4, 5 или 6, в расчете на вес (массу) фенольного полимера. Производное дивинилбензола предпочтительно представляет собой соединение формулы 2, более предпочтительно соединение формулы 2, в которой R2, R3, и R4 являются такими, как определено выше, наиболее предпочтительно в которой R2, R3, и R4 представляют H. Производное дициклопентадиена предпочтительно представляет собой соединение формулы 3. Кроме того, фенольный полимер может включать от 0 вес.% до 50 вес.%, в частности, от 5 вес.% до 40 вес.%, более конкретно, от 10 вес.% до 35 вес.%, монофункциональных мономеров (концевой группы E), в расчете на вес (массу) фенольного полимера. Термин «монофункциональный мономер», применяемый здесь, подразумевает соединение, которое может присутствовать в исходной смеси соединений формул 2a, 4a, 5a, и, необязательно, метил- или этилзамещенного C5-12-циклоолефинового соединения, для полимеризации фенольного полимера, которое, однако, имеет только одну двойную связь или один галоген, способные реагировать в реакции полимеризации для получения фенольного полимера. Такое модифицированное исходное соединение или монофункциональное исходное соединение действует как обрывающий цепь агент в реакции полимеризации. Он может образовывать концевую группу E формулы 1. Дополнительные примеры концевых групп E описаны ниже. Согласно одному варианту осуществления, концевая группа Е не представляет собой H. Согласно еще одному варианту осуществления, концевая группа E представляет собой смесь H и по меньшей мере одной другой дополнительной концевой группы E, как здесь указанной, которая не представляет собой H.

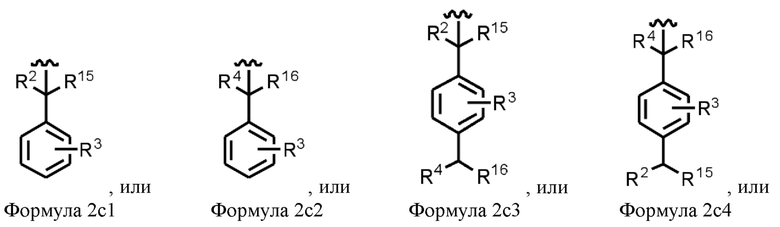

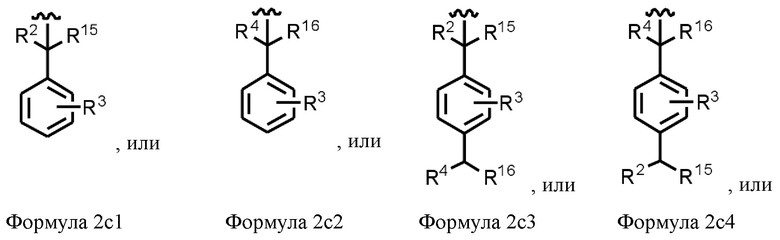

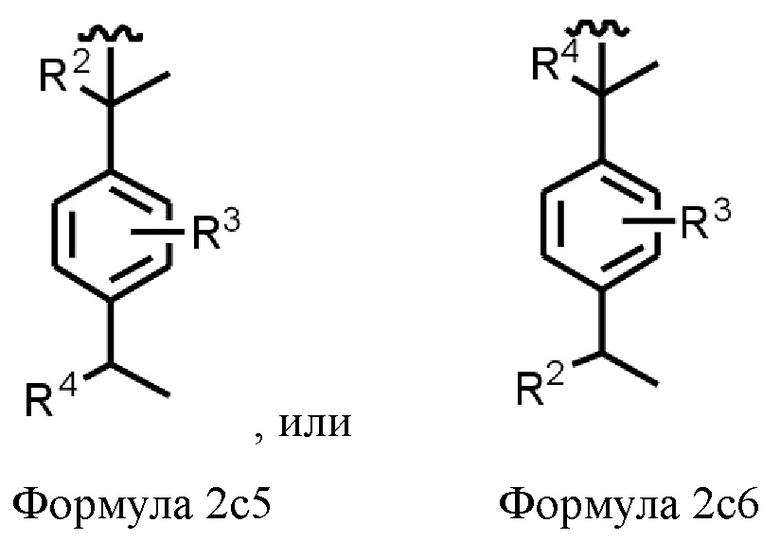

Согласно одному предпочтительному варианту осуществления, концевая группа E может означать

причем группы от R2 до R13 имеют значение, как разъяснено ранее в отношении остатков в формулах 2, 3, 4, и 5,

m представляет целое число от 1 до 7, и

R15, R16, и R17, независимо друг от друга, представляют H или C1-5-алкил, предпочтительно -CH3.

Когда применяют концевые группы E, которые отличаются от H, в частности, концевые группы E со значением в вышеуказанных формулах, можно регулировать проявляемые фенольным полимером характеристики ускорения. Было найдено, что, когда вышеупомянутые концевые группы E были введены в фенольный полимер, могло бы быть повышено ускорение. Более того, могла быть улучшена совместимость фенольного полимера с другими соединениями, в частности, с эпоксидными смолами.

Концевая группа E также может означать C5-12-циклоалкильную группу, необязательно замещенную метильной группой или этильной группой.

Соответственно этому, концевая группа E может благоприятным образом получена из монофункциональных мономеров, имеющих значение

причем группы от R2 до R13 имеют значение, как разъяснено ранее в отношении остатков в формулах 2, 3, 4, и 5,

R15, R16 и R17, независимо друг от друга, представляют H или C1-5-алкил,

m представляет целое число от 1 до 7, и

X представляет гидроксильную группу или галоген, выбранный из хлора, брома и иода.

Концевая группа E также может быть получена из мономера, имеющего значение C5-12-циклоолефинового соединения только с одной двойной связью, необязательно замещенного метильной группой или этильной группой.

Согласно одному варианту осуществления, концевая группа E означает

причем группы R2, R3, R4, R15 и R16, независимо друг от друга, представляют H или C1-5-алкил, предпочтительно причем, независимо друг от друга, R3 представляет H, R2 представляет H или CH3, R4 представляет H или CH3, R15 представляет C1-5-алкил, и R16 представляет C1-5-алкил. Концевая группа E предпочтительно имеет значение формул 2c1, 2c3 или 2c5, как показано ранее, причем R2, R3, R4, R15 и R16 независимо друг от друга представляют H или C1-5-алкил, причем, более предпочтительно, независимо друг от друга, R3 представляет H, R2 представляет H или CH3, R4 представляет H или CH3, R15 представляет C1-5-алкил, и R16 представляет C1-5-алкил.

Согласно предпочтительному варианту осуществления, концевая группа E означает

причем R2, R3 и R4, независимо друг от друга, представляют H или C1-5-алкил, предпочтительно H.

Согласно предпочтительному варианту осуществления, группа-связка L означает

и концевая группа E означает

причем R2, R3 и R4, независимо друг от друга, представляют H или C1-5-алкил, предпочтительно H.

Фенольный полимер может иметь высокое содержание OH, предпочтительно от 5 до 13 вес.%, в частности, предпочтительно от 6 до 9 вес.%, в расчете на вес фенольного полимера. Фенольный полимер предпочтительно имеет температуру размягчения согласно стандарту ASTM 3461 вплоть до 170ºС, более предпочтительно от 40ºС до 120ºС, наиболее предпочтительно от 50ºС до 100ºС. На содержание гидроксильных групп в фенольном полимере можно повлиять введением концевых групп E, которые не являются H. Высокое содержание гидроксильных групп позволяет улучшить характеристики ускорения или отверждения фенольного полимера. На температуру размягчения фенольного полимера также могут влиять концевые группы E, которые не представляют собой H. Более низкая температура размягчения позволяет снизить количество разжижителя или разбавителя, используемого для создания фенольного полимера эпоксидных систем для заказчиков, поскольку снижается вязкость раствора. Растворитель, в частности, может полностью улетучиваться из отвержденного продукта, или был полностью удален из него. В частности, разжижитель может оставаться в отвержденном продукте. В частности, разжижитель с низкой температурой кипения может частично улетучиваться из отвержденного продукта, например, до 30 вес.%, или до 20 вес.%, или до 10 вес.% низкокипящего разжижителя, в расчете на общую массу разжижителя с низкой температурой кипения.

В то время как возможно также корректировать температуру размягчения посредством температуры реакции, применяемой при формировании фенольного полимера, это не является предпочтительным, поскольку более высокие температуры приводят к более высоким значениям номеров цветовой шкалы Гарднера. Согласно одному варианту осуществления, фенольный полимер имеет номер цветовой шкалы Гарднера, определяемый согласно стандарту DIN EN ISO 4630:2016-05, с использованием ацетона вместо толуола для измерения, от 0 до 5, предпочтительно от 0 до 2, более предпочтительно от 0 до 1. Эпоксидная система, содержащая фенольный полимер с низким номером цветовой шкалы Гарднера, позволяет получать покрытия, которые являются почти бесцветными или вообще бесцветными.

Ниже описаны дополнительные свойства эпоксидной системы согласно изобретению.

Эпоксидные системы могут представлять собой односоставные эпоксидные системы или двухсоставные эпоксидные системы. В частности, в односоставных эпоксидных системах эпоксидная смола, отвердитель, ускоритель и другие компоненты составляют части одной смеси. В односоставных эпоксидных системах отвердители имеют латентную реакционную способность при температуре окружающей среды, и становятся активными при высокой температуре. В односоставных эпоксидных системах отвердитель предпочтительно включает ангидридные, тиольные и/или фенольные функциональные группы. Примерами латентных отвердителей являются дицианамид, BF3-комплексы, такие как комплекс BF3 с моноэтаноламином, ароматические амины и имидазолы, такие как 2-этил-4-метилимидазол. Однако в односоставных эпоксидных системах могут быть применены также отвердители, включающие функциональные группы карбоновых кислот и/или изоцианатов. Ускорители или необязательные дополнительные ускорители в односоставных эпоксидных системах могут представлять собой, в частности, амины, которые проявляют каталитическую активность при температуре отверждения. В двухсоставных эпоксидных системах эпоксидная смола и отвердитель разделены. Эпоксидную смолу и отвердитель объединяют для инициирования сшивания эпоксидной смолы и отвердителя. Отвердители в двухсоставных эпоксидных системах предпочтительно представляют собой амины или их производные. Ускорители в двухсоставных эпоксидных системах, в частности, могут быть введены в часть отвердителя. Ускорители или необязательные дополнительные ускорители в двухсоставных эпоксидных системах, в частности, могут представлять собой соединения, содержащие функциональные группы амина, фенола, спирта, тиола или карбоновой кислоты. В односоставных или в двухсоставных эпоксидных системах эпоксидная смола может присутствовать сшитой с отвердителем.

В частности, эпоксидная система также может включать отвердитель, содержащий аминные, ангидридные, фенольные и/или тиольные, в частности, аминные, функциональные группы. Если фенольный полимер согласно изобретению применяют в качестве ускорителя, эпоксидная система предпочтительно содержит отвердитель. Если фенольный полимер согласно изобретению используют в качестве отвердителя, эпоксидная система может содержать отвердитель, включающий аминные, ангидридные, фенольные и/или тиольные, в частности, аминные, функциональные группы, в качестве соотвердителя. В эпоксидных системах эпоксидная смола может быть сшита с отвердителем.

Примеры отвердителей или соотвердителей, включающих аминные функциональные группы, могут быть выбраны, например, но без ограничения этим, из алифатических аминов, дициандиамида, замещенных гуанидинов, производных фенолов, производных аминов, бензоксазина, ангидридов, амидоаминов, полиамидов, полиаминов, карбодиимидов, мочевино-формальдегидных и меламино-формальдегидных смол, этаноламина, этилендиамина, диэтилентриамина (DETA), триэтилентетрамина (TETA), 1-(орто-толил)-бигуанида, полиолов с аминными концевыми группами, ароматических аминов, таких как метилендианилин (MDA), толуолдиамин (TDA), диэтилтолуолдиамин (DETDA), диаминодифенилсульфон (DADS), и их смесей.

Примерами отвердителей или соотвердителей, включающих ангидридные функциональные группы, являются фталевый ангидрид, тримеллитовый ангидрид, ангидрид метилэндиковой кислоты (также называемый ангидридом метил-5-норборнен-2,3-дикарбоновой кислоты), ангидрид метилтетрагидрофталевой кислоты, ангидрид метилгексагидрофталевой кислоты, и их смеси.

Примерами отвердителей или соотвердителей, включающих фенольные функциональные группы, являются бисфенол А, бисфенол F, 1,1-бис(4-гидроксифенил)-этан, гидрохинон, резорцин, катехин, тетрабромбисфенол A, новолаки, такие как фенольный новолак, новолак на основе бисфенола A, гидрохиноновый новолак, резорциновый новолак, нафтольный новолак, и их смеси.

Примерами отвердителей или соотвердителей, включающих тиольные функциональные группы, являются алифатические тиолы, такие как метандитиол, пропандитиол, циклогександитиол, 2-меркаптоэтил-2,3-димеркаптосукцинат, 2,3-димеркапто-1-пропанол(2-меркаптоацетат), диэтиленгликоль-бис(2-меркаптоацетат), 1,2-димеркаптопропилметиловый простой эфир, бис-2-меркаптоэтиловый простой эфир, триметилолпропан-трис(тиогликолят), тетрамеркаптопропионат пентаэритрита, тетратиогликолят пентаэритрита, дитиогликолят этиленгликоля, трис-β-тиопропионат триметилолпропана, трис-меркаптановое производное триглицидилового простого эфира пропоксилированного алкана, и поли-β-тиопропионат дипентаэритрита; галогензамещенные производные алифатических тиолов; ароматические тиолы, такие как ди-, трис- или тетрамеркаптобензол, бис-, трис- или тетра(меркаптоалкил)бензол, димеркаптобифенил, толуолдитиол и нафталиндитиол; галогензамещенные производные ароматических тиолов; гетероциклические содержащие цикл тиолы, такие как амино-4,6-дитиол-симм-триазин, алкокси-4,6-дитиол-симм-триазин, арилокси-4,6-дитиол-симм-триазин и 1,3,5-трис(3-меркаптопропил)изоцианурат; галогензамещенные производные гетероциклических содержащих цикл тиолов; тиольные соединения, имеющие по меньшей мере две меркаптогруппы, и содержащие атомы серы в дополнение к меркаптогруппам, такие как бис-, трис- или тетра(меркаптоалкилтио)бензол, бис-, трис- или тетра(меркаптоалкилтио)алкан, бис(меркаптоалкил)дисульфид, бис-меркаптопропионат гидроксиалкилсульфида, бис-меркаптоацетат гидроксиалкилсульфида, бис-меркаптопропионат меркаптоэтилового простого эфира, бис-меркаптоацетат 1,4-дитиан-2,5-диола, бис-меркаптоалкиловый сложный эфир тиодигликолевой кислоты, бис(2-меркаптоалкиловый) сложный эфир тиодипропионовой кислоты, бис(2-меркаптоалкиловый) сложный эфир 4,4-тиомасляной кислоты, 3,4-тиофендитиол, висмуттиол и 2,5-димеркапто-1,3,4-тиадиазол, и их смеси.

Примерные эпоксидные смолы могут включать по меньшей мере одну эпоксидную смолу на основе бисфенола А, бисфенола F, новолака, фенольной смолы, эпоксидированных природных масел и любых многоатомных спиртов. Эти соединения также могут быть прореагировавшими, например, с эпихлоргидрином. Другие примерные эпоксидные смолы описаны в патентном документе US9074041 B2, колонка 4, строки от 24 до 46.

Упомянутые здесь эпоксидные смолы могут представлять собой содержащие пигменты и наполнители системы, с пигментами и/или наполнителями, например, из оксидов железа, диоксида титана, органических пигментов, карбонатов кальция, талька, сульфонатов бария, кремнезема, слюды, стеклянных бусинок, песка, триоксида алюминия, оксидов магния, или фосфатов цинка.

Упомянутые здесь эпоксидные смолы могут содержать реактивные или нереактивные разбавители. Разбавители также могут быть названы разжижителями. В частности, упомянутые здесь эпоксидные системы и/или эпоксидные смолы могут содержать нереактивные растворители. Как уже было разъяснено выше, растворитель, в частности, может полностью улетучиваться из отвержденного продукта, или был полностью удален из него. В частности, разжижитель может частично оставаться в отвержденном продукте. В частности, разжижитель с низкой температурой кипения может частично улетучиваться из отвержденного продукта, например, до 30 вес.%, или до 20 вес.%, или до 10 вес.% разжижителя с низкой температурой кипения, в расчете на общую массу низкокипящего разжижителя. Примерами реактивных разбавителей являются соединения с низкой молекулярной массой, с 1-5 глицидильными функциональными группами, с линейными или циклическими скелетами с углеродными единицами числом от 2 до 20, или имеющими скелеты простых эфиров или скелеты сложных эфиров. Примерами нереактивных растворителей и/или разбавителей являются ацетон, кетон, сложные эфиры, простой эфир, ароматические растворители, или их смеси.

Таким образом, эпоксидные системы также могут содержать вышеупомянутые пигменты и/или наполнители, и/или реактивные разбавители и/или нереактивные разбавители.

Упомянутые здесь эпоксидные смолы и эпоксидные системы могут быть использованы для покрытий, например, напольных покрытий, строительных покрытий, покрытий на металлах, для адгезивов, для герметиков, в частности, для конструкционных адгезивов в металлических конструкциях, в деревянных и бетонных конструкциях, для ламинирования, в частности, для ламинирования электронных схем и устройств, для композитных материалов и вариантов применения для литья, для химических фиксаторов, для инкапсулирования электрического оборудования. То же применимо для упомянутых здесь эпоксидных систем.

Описываемый здесь фенольный полимер, как часть эпоксидной системы согласно изобретению, также может быть использован в качестве ускорителя для отверждения эпоксидных смол. Когда фенольный полимер согласно изобретению применяют в качестве ускорителя для отверждения эпоксидных смол, предпочтительно присутствует отвердитель, включающий аминные, ангидридные, фенольные и/или тиольные функциональные группы. Более предпочтительно присутствует отвердитель, включающий аминные функциональные группы.

Описываемый здесь фенольный полимер, как часть эпоксидной системы согласно изобретению, также может быть использован в качестве отвердителя для эпоксидных смол. Когда фенольный полимер согласно изобретению применяют в качестве отвердителя для отверждения эпоксидных смол, также может присутствовать соотвердитель, включающий аминные, ангидридные, фенольные и/или тиольные функциональные группы, в частности, включающий аминные функциональные группы.

Все подробности относительно фенольного полимера, эпоксидной смолы, отвердителя, ускорителя, необязательных дополнительных ускорителей, и необязательных дополнительных соединений, описанных выше в контексте эпоксидной системы, применимы соответственно к использованию фенольного полимера.

В частности, описываемый здесь фенольный полимер как часть эпоксидной системы согласно изобретению может служить при комнатной температуре или ниже нее как ускоритель. При более высоких температурах фенольный полимер согласно изобретению также может служить как отвердитель. Было найдено, что фенольный полимер обеспечивает хорошие результаты как отвердитель для эпоксидных смол при температуре от 50 до 200ºС, предпочтительно от 100 до 170ºС, более предпочтительно от 120 до 160ºС.

Описываемый здесь фенольный полимер как часть эпоксидной системы согласно изобретению предпочтительно используют при комнатной температуре или ниже нее, в частности, при температуре от 10ºС до 40ºС, более конкретно от 15ºС до 25ºС, в качестве ускорителя для эпоксидных смол.

Когда фенольный полимер применяют в качестве ускорителя или в качестве отвердителя для эпоксидных смол, фенольный полимер предпочтительно составляет часть эпоксидной системы, предпочтительно эпоксидной системы согласно изобретению.

В качестве отвердителя фенольный полимер может быть использован в различных количествах, в зависимости от желательной степени сшивания. В качестве отвердителя фенольный полимер предпочтительно применяют при соотношении «OH:эпоксигруппы» от 0,5:1 до 10:1, предпочтительно от 1:1 до 10:1, в расчете на общую массу эпоксидной системы, в частности, в вариантах применения для литья, ламинирования и для адгезивов. В качестве ускорителя фенольный полимер предпочтительно используют в количестве от 0,5 до 20 вес.%, более предпочтительно от 5 до 15 вес.%, и еще более предпочтительно от 8 до 12 вес.%, или от 0,5 до 30 вес.%, более предпочтительно от 0,5 до 25 вес.%, еще более предпочтительно от 0,5 до 20 вес.%, от 0,5 до 15 вес.%, наиболее предпочтительно от 0,5 до 12 вес.%, в расчете на общую массу эпоксидной системы. В качестве ускорителя фенольный полимер более предпочтительно применяют в количестве от 0,5 до 20 вес.%, более предпочтительно от 5 до 15 вес.%, и еще более предпочтительно от 8 до 12 вес.%, или от 0,5 до 30 вес.%, более предпочтительно от 0,5 до 25 вес.%, еще более предпочтительно от 0,5 до 20 вес.%, от 0,5 до 15 вес.%, наиболее предпочтительно от 0,5 до 12 вес.%, в расчете на общую массу эпоксидной смолы. Фенольный полимер предпочтительно используют в качестве ускорителя.

Более того, изобретение также представляет набор компонентов, включающий эпоксидную смолу и описываемый здесь фенольный полимер как часть эпоксидной системы согласно изобретению, и отвердитель, включающий аминные, ангидридные, фенольные и/или тиольные функциональные группы, в частности, аминные группы. Набор компонентов согласно изобретению предпочтительно представляет собой двухсоставную эпоксидную систему.

Все подробности относительно фенольного полимера, эпоксидной смолы, отвердителя, ускорителя, необязательных дополнительных ускорителей, и необязательных дополнительных соединений, описанных выше в контексте эпоксидной системы, применимы соответственно к набору компонентов.

В наборе компонентов фенольный полимер и отвердитель предпочтительно присутствуют как смесь, которая необязательно содержит растворитель и/или разжижитель.

Нижеследующие примеры служат для дополнительного разъяснения изобретения.

Примеры

Сокращения:

SP=температура размягчения

DVB=дивинилбензол

EVB=этилвинилбензол

DIPB=диизопропенилбензол

DVBP=дивинилбензол-фенол

DCPD=дициклопентадиен

Поставщики химикатов:

Пример 1

Фенол (282 г) растворили в толуоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 70ºС, с последующим добавлением BF3·OEt2 (2,01 мл). К реакционной смеси из капельной воронки добавляли по каплям дивинилбензол (195 г, с 62%-ной чистотой) на протяжении периода времени 30 минут. После добавления раствор перемешивали в течение 2 часов при температуре реакции 90ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 1: результаты анализа примера 1

Пример 1а

Фенол (282 г) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 70ºС, с последующим добавлением BF3·OEt2 (2,01 мл). К реакционной смеси из капельной воронки добавляли по каплям дивинилбензол (195 г, с 62%-ной чистотой) на протяжении периода времени 30 минут. После добавления раствор перемешивали в течение 2 часов при температуре реакции 120ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как желтоватое твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 1а: результаты анализа сравнительного примера 1

Пример 1b

Фенол (282 г) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 70ºС, с последующим добавлением BF3·OEt2 (2,01 мл). К реакционной смеси из капельной воронки добавляли по каплям дивинилбензол (195 г, с 62%-ной чистотой) на протяжении периода времени 30 минут. После добавления раствор перемешивали в течение 2 часов при температуре реакции 140ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как желтоватое твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 1b: результаты анализа сравнительного примера 2

Пример 2

Фенол (254 г) растворили в толуоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 70ºС, с последующим добавлением BF3·OEt2 (2,01 мл). К реакционной смеси из капельной воронки добавляли по каплям дивинилбензол (195 г, с 62%-ной чистотой) на протяжении периода времени 30 минут. После добавления раствор перемешивали в течение 2 часов при температуре реакции 90ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 2: результаты анализа примера 2

Таблица 3: обобщение примера 1-2

Пример 3

Фенол (94 г) растворили в толуоле (61 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 40ºС, с последующим добавлением BF3·OEt2 (0,88 мл). К реакционной смеси из капельной воронки добавляли по каплям дициклопентадиен (44 г, с 80%-ной чистотой, 5% винильных ароматических соединений (индена, изомеров метилстирола), производства фирмы Braskem) на протяжении периода времени 30 минут. После добавления раствор перемешивали в течение 3 часов при температуре реакции 120ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 250ºС дали смолу как красное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 4: результаты анализа примера 3

Пример 4

Фенол (282 г) растворили в толуоле (92 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 40ºС, с последующим добавлением BF3·OEt2 (2,70 мл). К реакционной смеси из капельной воронки добавляли по каплям дициклопентадиен (132 г, с 80%-ной чистотой, 5% винильных ароматических соединений (индена, изомеров метилстирола), производства фирмы Braskem) на протяжении периода времени 30 минут. После добавления раствор перемешивали в течение 3 часов при температуре реакции 120ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 250ºС дали смолу как красное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 5: результаты анализа примера 4

Пример 5

4-трет-октилфенол (255 г) растворили в ксилоле (255 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 70ºС, с последующим добавлением BF3·OEt2 (0,921 мл). К реакционной смеси из капельной воронки добавляли по каплям дивинилбензол (195 г, с 62%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=62:38) на протяжении периода времени 14 минут. После добавления раствор перемешивали в течение 2 часов при температуре реакции 90ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 6: результаты анализа примера 5

Пример 6

Фенол (254 г) и дивинилбензол (195 г, с 62%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=62:38) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,624 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 7: результаты анализа примера 6

Пример 7

Фенол (203 г) и дивинилбензол (195 г, с 62%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=62:38) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,624 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка с отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 8: результаты анализа примера 7

Пример 8

Фенол (177 г) и дивинилбензол (195 г, с 62%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=62:38) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,624 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 9: результаты анализа примера 8

Пример 9

Фенол (141 г) и дивинилбензол (195 г, с 62%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=62:38) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,624 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 10: результаты анализа примера 9

Пример 10

Фенол (141 г) и дивинилбензол (215 г, с 62%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=62:38) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,624 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 11: результаты анализа примера 10

Таблица 12: обобщение примеров 6-10

Пример 11

Фенол (254 г) и дивинилбензол (195 г, с 80%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=80:20) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,234 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 13: результаты анализа примера 11

Пример 12

Фенол (207 г) и дивинилбензол (195 г, с 80%-ной чистотой: отношение «дивинилбензол:этилвинилбензол»=80:20) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,234 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 14: результаты анализа примера 12

Таблица 15: сравнение примеров 6-7 и 11-12

Пример 13

Фенол (141 г) и диизопропенилбензол (158 г) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,234 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 16: результаты анализа примера 13

Пример 14

Фенол (141 г), стирол (52 г) и диизопропенилбензол (79 г) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,234 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 17: результаты анализа примера 14

Пример 15

Фенол (141 г), стирол (73 г) и диизопропенилбензол (48 г) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,234 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 18: результаты анализа примера 15

Таблица 19: обобщение примеров 13-15

*отношение фенола к сумме диизопропенилбензола и стирола выдержано постоянным.

Пример 16

Фенол (141 г), α-метилстирол (59 г) и диизопропенилбензол (79 г) растворили в ксилоле (138 г) в трехгорлой колбе, оснащенной змеевиковым обратным холодильником Димрота и капельной воронкой, при 30ºС, с последующим порционным добавлением BF3·OEt2 (0,234 мл). Реакционную смесь охладили в бане со льдом. После добавления раствор перемешивали в течение 1 часа при температуре реакции 70ºС. Полимеризацию остановили добавлением мела. Отфильтровывание сырого продукта и очистка отгонкой с паром при 230ºС дали смолу как бесцветное твердое вещество. Результаты охарактеризования фенольного полимера представлены ниже в таблице.

Таблица 20: результаты анализа примера 16

Как можно видеть из приведенных выше примерных синтезов, свойства полимерного фенольного полимера могут варьировать в широком диапазоне.

Как можно видеть из приведенных выше результатов, на характеристики материалов может влиять обрывающий цепь агент (концевая группа E). Дополнительные эксперименты относительно влияния обрывающего цепь агента представлены здесь ниже.

Влияние содержания обрывающего цепь агента на характеристики и обрабатываемость материала

Эпоксидные системы, как правило, отверждают смешением двух жидких веществ (эпоксидного форполимера и отвердителя), и модифицируют различными добавками и наполнителями. Обычно вязкость обоих из них, форполимера и отвердителя, оказывает огромное влияние на условия обработки, а также на процесс отверждения, и тем самым на конечные свойства отвержденной смолы. Вязкость отдельных компонентов, а также конечной композиции, относится к физическим и химическим свойствам (например, температуре размягчения, Tg, полярности и функциональным группам) отдельных ингредиентов, таким как синтезированные здесь соединения. Еще один аспект, который непосредственно влияет на эти физические и химические свойства, представляет собой характеристики растворимости и разжижения при данных температурах в отвердителе или обычных разжижителях. Часто особенно критически важной является температура растворения вследствие температурной чувствительности самых разнообразных отвердителей. Таким образом, регулирование температуры размягчения ускорителя, показанного в этом изобретении, весьма влияет на его применимость.

Таблица 20а: сравнение примеров 6-7 и 11-12

Как показано в Таблице 20b (примеры 13-15) и Таблице 20а (пример 6 против 11, и пример 7 против 12), отношение моновинильного (EVB и стирола) к дивинильному (DVB и DIPB) соединению оказывает критическое влияние на молекулярно-массовое распределение, а также на температуру размягчения и Tg полученной смолы.

Таблица 20b: сравнение примеров 13-15

*отношение фенола к сумме диизопропенилбензола и стирола выдержано постоянным.

При одинаковых реакционных условиях и постоянном содержании фенола молекулярная масса, температура размягчения и Tg снижались при увеличении содержания моновинильного соединения. В дополнение, эта вариация только отчасти влияет на содержание OH в конечной смоле, в отличие от вариации содержания фенола (смотри Таблицу 12 выше). Повышение отношения фенола к сумме моно- и дивинильного соединений увеличивает содержание OH и снижает температуру размягчения, Tg и молекулярную массу, как это происходит при применении моновинильного соединения.

В отличие от соотношений мономеров (моновинильных относительно дивинильных ароматических соединений относительно фенола), температура реакции проявляет незначительное влияние или вообще не влияет на свойства продукта, только за исключением цвета (Таблица 20с). С повышением температуры реакции возрастает пожелтение продукта. Эти результаты еще раз подчеркивают необходимость регулирования молекулярной массы посредством обрывающего цепь агента, так как молекулярную массу нельзя регулировать температурой реакции, как, например, в обычных реакциях катионной полимеризации.

Таблица 20с: влияние температуры реакции на свойства продукта

пример 2

Как было упомянуто выше, температура размягчения и молекулярная масса оказывают решающее влияние на растворимость и обрабатываемость смолы, а также на вязкость композиции, в вариантах применения эпоксидной смолы. Это влияние и его связь с содержанием обрывающего цепь агента показаны в Таблице 20d, Таблице 20f и Таблице 20g. Смолы, которые были получены в одинаковых реакционных условиях и при одинаковом содержании фенола (пример 6 против примера 11; пример 13 против примера 14 относительно 14), были растворены в различных растворителях и разжижителях, обычно применяемых в промышленном нанесении покрытий, а также в отвердителе.

Общая методика: растворение смол

В трехгорлую колбу емкостью 300 мл, оснащенную змеевиковым обратным холодильником Димрота и верхнеприводной мешалкой, поместили 50 г смолы и 100 г разжижителя/растворителя. Смесь перемешивали при комнатной температуре в течение одного часа. После этого, если не произошло полное растворение, температуру смеси повышали со скоростью 10ºС/5 минут, пока смола не растворилась целиком. Хотя по меньшей мере для некоторых смол было бы достаточным и меньшее количество разжижителя для влияния на растворимость при нагревании, в частности, когда нагревание не достигало температуры размягчения смолы, следовали вышеуказанной методике, и использовали 100 мл растворителя/разжижителя.

Таблица 20d: температуры растворения

rt - комнатная температура;

*весовое отношение «разжижитель:смола»=2:1.

Маловязкие растворители бутан-2-он и ксилол были способны растворять все смолы уже при комнатной температуре. Однако со снижением растворяющей способности (бензиловый спирт, L40, Epicure Agent 548) становилось более выраженным влияние температуры размягчения и тем самым содержания обрывающего цепь агента.

Таблица 20е: вязкость разжижителя/растворителя

растворитель

(ароматический олигомер)

Результаты показывают, что со снижением содержания обрывающего цепь агента и тем самым повышением температуры размягчения процесс растворения становится более затруднительным, и соответственно этому надо было повышать температуру растворения. То есть, в случае примера 13 (пример 3 растворения), который был получен без добавления обрывающего цепь агента, не могло быть достигнуто полное растворение в L40 и в отвердителе Epicure® Agent 548.

Таблица 20f: вязкости смесей смол DVB-EVB-фенола и разжижителей/растворителей

растворитель

Измерения вязкости показывают сравнимую тенденцию. Влияние температуры размягчения смолы на вязкость смеси смолы и разжижителя резко возрастает с повышением вязкости разжижителя/растворителя (Таблица 20f). При повышении температуры размягчения вязкость смолы/разжижителя показывает гораздо более выраженное возрастание (примеры 1 и 2 растворения; пример 3-5 растворения, Таблицы 20f и 20g).

Таблица 20g: вязкости смесей смол DIPB-стирола-фенола и разжижителей/растворителей

растворитель

Влияние температуры размягчения на количество дозирования смолы при постоянной вязкости смеси

Как правило, в промышленности требуются покровные композиции, имеющие различную вязкость или диапазон вязкостей. Таким образом, возможное дозируемое количество добавки, такой как ускоритель, показанный в этом изобретении, непосредственно связано с его влиянием на вязкость.

Чтобы продемонстрировать влияние температуры размягчения, и тем самым содержания обрывающего цепь агента, на дозируемое количество ускорителя, смолы примеров 6 и 11 были растворены в разжижителе L40. Вязкость обеих смесей регулировали до одинакового уровня добавлением дополнительного количества L40 (Таблица 20h) следующим образом:

в трехгорлую колбу емкостью 300 мл, оснащенную змеевиковым обратным холодильником Димрота и верхнеприводной мешалкой, поместили 50 г смолы и 50 г L40. Смесь нагревали до температур, указанных в предыдущих примерах растворения (смотри Таблицу 20d; 80ºС для растворения смолы примера 6, 130ºС для растворения смолы примера 7), до достижения полного растворения. После этого измеряли вязкость обеих смесей. Затем вязкость примера 7 растворения отрегулировали до заданного значения, и вязкость примера 6 растворения отрегулировали до того же значения добавлением 26,6 г L40.

Таблица 20h: влияние температуры размягчения на дозируемое количество

при 25 [мПа·сек]

Результаты экспериментов с дозированием демонстрируют, что отдельным регулированием молекулярной массы и температуры размягчения может быть улучшено дозируемое количество в композиции. В особенности различное содержание OH, которое представляет собой основной показатель активности ускорения раствора, подчеркивает это благоприятное действие, обусловленное различным содержанием EVB. Кроме того, возможно, что регулированием содержания концевых групп до целевой температуры размягчения так, что могут быть получены так называемые системы «с высоким содержанием твердых веществ», содержащие, например, до 80 вес.% твердых веществ, или даже «бессольвентные» системы, которые вообще не содержат растворитель и/или разжижитель, которые представляют интерес тем, что количество разжижителя может быть снижено до такого низкого уровня, что его будет не нужно удалять в конце, или даже вообще можно избежать использования разжижителя или растворителя. Системы с высоким содержанием твердых веществ главным образом получают с использованием разбавителей или разжижителей. Как уже было разъяснено выше, растворитель, как правило, улетучивается, или же был удален из отвержденного продукта. Разжижитель же обычно остается в отвержденном продукте.

Разъяснение методов анализа

Молекулярно-массовое распределение с использованием GPC

Молекулярно-массовое распределение (полидисперсность, Mn, Mw, Mz) оценивали с помощью гель-проникающей хроматографии (GPC) с системой SECcurity² производства фирмы PSS-Polymers. Использованная система колонок состоит из 3 мкм-предколонки и трех основных колонок 3 мкм, 1000 Å, заполненных сополимером стирола и дивинилбензола в качестве материала колонок. Для детектирования веществ использовали детектор показателя преломления (RI). В качестве элюента применяли нестабилизированный тетрагидрофуран (THF) ULC/MS-марки от фирмы Biosolve. Каждый цикл измерения проводили изотермически при 40ºC. В качестве внешнего стандарта применяли полистирол ReadyCal-Kit Poly(styrene) low (Mp 266-66000 Да), поставляемый фирмой PSS-Polymer.

Температура стеклования с использованием DSC

Температуру стеклования (Tg) оценивали с использованием калориметра DSC 2/400 с внутренним охладителем от фирмы Mettler Toledo. В качестве резервуаров для образцов использовали алюминиевые тигли с точечным отверстием, с объемом 40 мкл (Al-тигли ME-26763). Весовые количества образца составляли 10-20 мг. Для оценки термических характеристик была выбрана последовательность нагревания-охлаждения-нагревания-охлаждения как метод анализа, со скоростью нагревания/охлаждения 10 K/минуту, в пределах диапазона измерения между -40ºC до 150ºC. Оценку Tg проводили в соответствии со стандартом DIN 53765.

Температура размягчения (SP) с использованием метода кольца и шара (Mettler Ring & Ball)

Температуры размягчения оценивали методом кольца и шара в соответствии со стандартом ASTM D 3461 «Softening point of asphalt and pitch - Mettler cup and ball method». Применяли испытательное устройство с центральным процессором FP 90 в комбинации с ячейкой каплепадения FP 83 HT от фирмы Mettler Toledo.

Содержание гидроксильных групп

Содержание гидроксильных групп оценивали потенциометрическим титрованием в соответствии со стандартом DIN 53240-2 (катализируемое 1-метилимидазолом ацетилирование свободных OH-групп уксусным ангидридом, с последующим титрованием с использованием 0,5 M NaOH). Измерение проводили с использованием блока автоматического титрования (Titrando в комбинации с сенсорной панелью Titroprozessor 840 и Dosimate 6.2061.010) производства фирмы Deutsche Metrohm GmbH & Co. KG.

Измерение вязкости реометром

Вязкость смесей смол с разжижителем/растворителем измеряли реометром Anton Paar MCR301. Использовали либо двухзазорную геометрию (DG26.7) для вязкостей ниже 250 мПа·сек, либо концентрический цилиндр (CC27) для вязкостей выше 250 мПа·сек. Измерение проводили изотермиечски при 25 или 30ºС в режиме вращения со скоростью сдвига 25 сек-1.

Применение ускорителя в эпоксидных системах

Фенольный полимер, например, DVBP-смолы, полученные в вышеуказанных примерах, пригоден как модификатор в покрытиях, адгезивах и композитных составах. Он особенно полезен в системах на эпоксидной основе как ускоритель и усилитель химической стойкости.

Для исследования его действия в эпоксидных системах смолу дивинилбензола-фенола (DVBP) из синтетического примера 2 испытывали в отверждении имеющейся в продаже на рынке эпоксидной смолы Epikote 828 с отвердителем Epicure Agent 548. Для целей сравнения эпоксидную систему без дополнительного ускорителя (Std.), а также влияние стиролированного фенола, Novares LS500, как обычно применяемого ускорителя для отверждения эпоксидных смол, протестировали с эпоксидной смолой Epikote 828® и отвердителем Epicure Agent 548. Кроме того, исследовали влияние на механические свойства и химическукю стойкость отвержденных эпоксидных смол.

Общая методика отверждения эпоксидных смол

Epikote 828 и смесь Epicure Agent 548 и соответствующего ускорителя, как показано в таблице 21, добавили в пластмассовую чашку емкостью 100 мл при комнатной температуре, и перемешивали со скоростью вращения мешалки 2500 об/мин в течение 1 минуты.

Таблица 21: состав испытуемых эпоксидных систем

После этого соответствующие количества образца извлекли из различных тестов нанесения. Отверждение проводили при комнатной температуре.

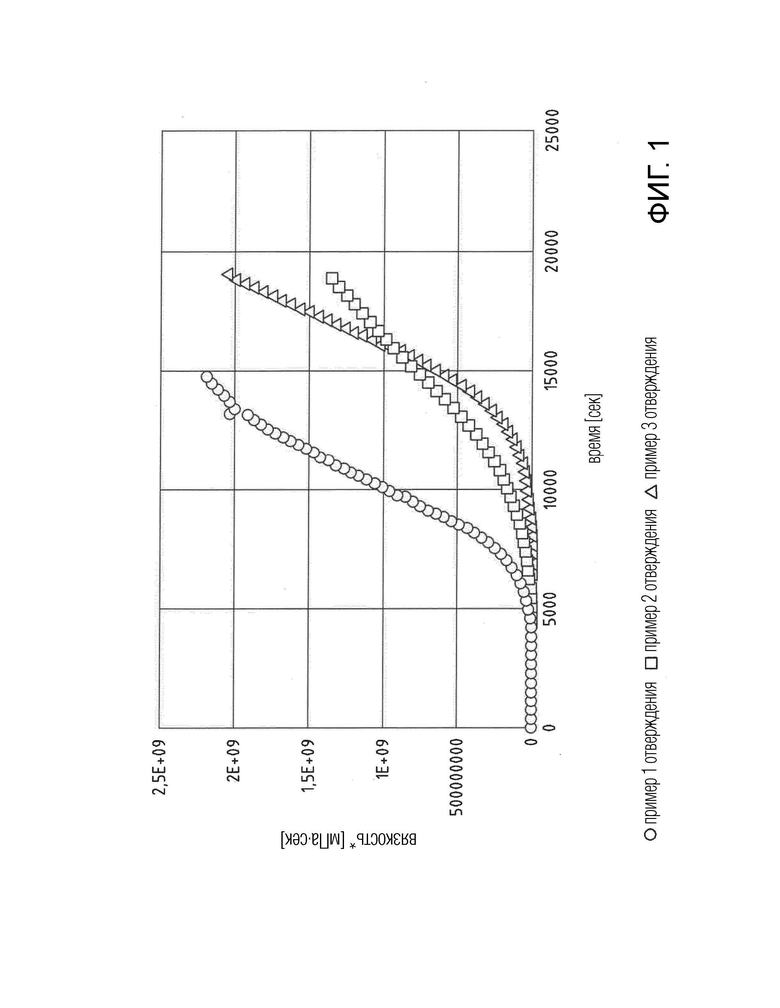

Эффекты ускорения

20 г вышеуказанной смеси извлекли для реологического анализа, который начали непосредственно после смешения веществ и переноса в реометр. Процесс отверждения анализировали реометром в соответствии с общей методикой при 40ºС. Зависящие от времени результаты реологического анализа показаны в Таблице 22 и в Фигуре 1. Таблица 22 отображает показательные моменты времени взаимозависимости «время-вязкость» во время реологического измерения. Фигура 1 показывает полное развитие вязкости во времени.

Таблица 22: комплексная вязкость в зависимости от времени испытуемых эпоксидных систем

Как показано выше, вязкость в каждом эксперименте экспоненциально возрастала после определенного количества времени. В обоих случаях вязкости эпоксидных систем примера 2 отверждения со стиролированным фенолом и примера 1 отверждения повышались быстрее, чем стандартной системы в примере 3 отверждения без дополнительных добавок, показывая эффект ускорения. Кроме того, влияние фенольного полимера, иллюстрированного примером 2 синтеза, на ускорение процесса отверждения в примере 1 отверждения превышает действие стиролированного фенола в примере 2 отверждения.

Комплексная вязкость с использованием реометра

Комплексную вязкость отверждения эпоксидной смолы измеряли реометром Anton Paar MCR302. Применяли систему с алюминиевой пластиной (PP15-геометрии). Измерение проводили изотермически при 40ºС в режиме осцилляции с частотой 10 рад·сек-1 со режущим зазором 1 мм. Деформация начиналась при 10%, и сокращалась до 1% со скоростью 0,2%/минуту. После сокращения деформации до 1% остальное измерение проводили при этом уровне деформации до достижения момента силы 100 мН·м.

Влияние на механические свойства эпоксидной системы

Маятниковая твердость с использованием маятникового твердомера

Маятниковую твердость отвержденных эпоксидных смол измеряли на маятниковом твердомере BYK-Gardner согласно методу Кенига (стандарт DIN 53 157). 10 г каждой из различных смесей вылили в определенную форму и выдерживали при комнатной температуре в течение 1 дня до первоначального измерения. Полученные образцы зажали в тестере, и зафиксировали маятник в исходном положении. Измерение начинали высвобождением маятника. Измерение повторяли после 1, 2, 6 и 13 недель времени хранения. Результаты измерений показаны в Таблице 23.

Таблица 23: маятниковая твердость

Как следует из Таблицы 23, эпоксидная система, содержащая фенольный полимер как ускоритель в примере 1 отверждения, достигала высокого значения маятниковой твердости уже в начале измерения (0 недель). Напротив, эпоксидная система без любого ускорителя имела более низкую маятниковую твердость в начале измерения, и эпоксидная система, содержащая стиролированный фенол в качестве ускорителя, проявляла даже еще более низкую начальную маятниковую твердость. После первой недели все примеры отверждения проявляли более высокие значения маятниковой твердости. После этого маятниковая твердость оставалась довольно постоянной для примера 1 отверждения, содержащего фенольный полимер из примера 2 синтеза в качестве ускорителя, тогда как пример 3 отверждения без любого ускорителя проявлял значительное повышение маятниковой твердости после первой недели. Напротив, эпоксидная система, содержащая стиролированный фенол в качестве ускорителя, проявляла значительное повышение маятниковой твердости даже в периоде от недели 2 до недели 13.

Предел прочности при растяжении и максимальное относительное удлинение в испытании на растяжение

Предел прочности при растяжении и относительное удлинение при разрыве отвержденных эпоксидных смол измеряли на машине Shimadzu Autograph AGS-X для испытания на растяжение. Каждую из различных смесей вылили в определенные формы в форме кости и выдерживали при комнатной температуре в течение 2 недель. Перед измерением определили размеры образцов. Измерения проводили при исходной длине испытуемого образца 130,0 мм при комнатной температуре со скоростью 10 мм/минуту. Результаты измерений и расчетные средние значения показаны в Таблице 24.

Таблица 24: испытания на растяжение

Ускорители с низкой молекулярной массой подобно стиролированным фенолам, но также бензиловый спирт или нонилфенол, часто вызывают размягчение эпоксидных систем, что проявляется высоким относительным удлинением при разрыве. Фенольный полимер из примера 2 синтеза проявлял только малое влияние на механические свойства сравнительно с эпоксидной системой без любого ускорителя, как показали испытания на растяжение (Таблица 24).

Влияние на химическую стойкость

Общая методика испытания химической стойкости

10 г каждой из различных смесей вылили в 5 определенных форм, которые выдерживали при комнатной температуре в течение 2 недель. После этого определяли вес образца, с последующим погружением соответствующего образца в стеклянный флакон емкостью 100 мл, заполненный 90 мл определенной испытательной среды. Были использованы следующие испытательные среды:

1. водный раствор уксусной кислоты (10 вес.%),

2. водный раствор гидроксида натрия (5 вес.%),

3. ксилол,

4. вода.

Каждую неделю образцы извлекали из стеклянных флаконов, очищали от остаточной испытательной среды, и взвешивали. После взвешивания образцы возвращали в стеклянный флакон. Операцию повторяли в течение 6 недель.

Таблица 25: поглощение воды

Оба из примера 2 отверждения и примера 3 отверждения показали улучшение стабильности при хранении отвержденных эпоксидных смол в водных условиях (Таблица 25), что показано снижением привеса, обусловленного эффектами набухания. Когда применяли ускоритель, привес был снижен до 0,96 вес.% (пример 1 отверждения) и 1,11 вес.% (пример 2 отверждения), в отличие от 1,30 вес.% (примера 3 отверждения(.

Таблица 26: поглощение уксусной кислоты (10%-ной)

Как в кислотных (Таблица 26), так и в щелочных (Таблица 27) условиях становились очевидными проявления гидрофилизации ускорителя из примера 2 синтеза. Набухание снижалось в кислотных условиях от 5,63 вес.% (пример 3 отверждения) до 2,67 вес.% (пример 1 отверждения), и в щелочных условиях от 1,06 вес.% (пример 3 отверждения) до 0,83 вес.% (пример 1 отверждения). В обоих случаях эффект является сравнимым со стиролированным фенолом примера 2 отверждения (в кислоте 1,96 вес.%; в щелочи 0,90 вес.%).

Таблица 27: поглощение гидроксида натрия (5%-ного)

Таблица 28: поглощение ксилола

Отвержденная эпоксидная система как примера 1 отверждения (фенольный полимер из примера 2 синтеза в качестве ускорителя), так и примера 3 отверждения (без ускорителя), показали очень высокую химическую стойкость в отношении ксилола. Во время периода испытания (Таблица 28) можно было наблюдать почти отсутствие эффектов набухания (0,11 вес.% примера 3 отверждения; 0,08 вес.% примера 1 отверждения). По сравнению с этим, стиролированный фенол как ускоритель примера 2 отверждения значительно ухудшил стойкость. После 6 недель для примера 2 отверждения был выявлен привес 2,43 вес.%.

Показанные испытания химической стойкости демонстрируют, что смола DVBP представляет собой модификатор для покровных систем в условиях окружающей среды против влияния как воды, так и органического вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ | 2019 |

|

RU2791898C2 |

| ТЕРМООТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ, СОДЕРЖАЩИЕ НЕАРОМАТИЧЕСКИЕ МОЧЕВИНЫ В КАЧЕСТВЕ УСКОРИТЕЛЕЙ | 2008 |

|

RU2491309C2 |

| КОМПОЗИЦИИ ТЕРМОРЕАКТИВНЫХ СМОЛ | 2021 |

|

RU2839050C1 |

| НАПЛАВЛЯЕМЫЕ ЭПОКСИДНЫЕ СОСТАВЫ ПОКРЫТИЙ, СОДЕРЖАЩИЕ ОКСИД МАГНИЯ | 2010 |

|

RU2483090C2 |

| СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ ДЛЯ ГЕНЕРАТОРОВ И ДВИГАТЕЛЕЙ | 2017 |

|

RU2721163C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕПРЕГОВ И КОМБИНИРОВАННЫХ МАТЕРИАЛОВ, ПРЕПРЕГИ И ПЕЧАТНЫЕ ПЛАТЫ НА ЕЕ ОСНОВЕ | 1994 |

|

RU2118970C1 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

| АМИН ДЛЯ НИЗКОЭМИССИОННЫХ КОМПОЗИЦИЙ ЭПОКСИДНЫХ СМОЛ | 2015 |

|

RU2674676C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СМОЛ | 1998 |

|

RU2214434C2 |

Изобретение относится к отверждающим эпоксидным системам. Предложена эпоксидная система для применения в покрытиях, адгезивах или герметиках, включающая эпоксидную смолу и фенольный полимер, имеющий среднечисленную молекулярную массу (Mn) от 200 до 1500 г/моль, включающий фенольное соединение, группу-связку L и концевую группу E. Предложены также применение фенольного полимера, имеющего среднечисленную молекулярную массу (Mn) от 200 до 1500 г/моль, включающего фенольное соединение, группу-связку L и концевую группу E в качестве ускорителя для отверждения эпоксидных смол, а также набор компонентов для применения в покрытиях, адгезивах или герметиках. Предложенная эпоксидная система является нетоксичной и нелетучей, обладая при этом улучшенными характеристиками отверждения. 3 н. и 10 з.п. ф-лы, 1 ил., 28 табл., 16 пр.

1. Эпоксидная система для применения в покрытиях, адгезивах или герметиках, включающая

эпоксидную смолу и

фенольный полимер, имеющий среднечисленную молекулярную массу (Mn) от 200 до 1500 г/моль, включающий фенольное соединение, группу-связку L и концевую группу E, причем указанный фенольный полимер имеет структуру, описываемую ниже формулой 1:

в которой группа-связка L означает

каждая концевая группа E означает группу формулы 2, 3, 4, 5 или 6, только с одной связью с фенольным соединением в формуле 1, или означает

и в которых

R1 представляет H, C1-15-алкил, или C1-15-оксиалкил, или C6H5(CR18R19)o-Z-, предпочтительно H, C1-15-алкил, или C1-15-оксиалкил,

R2, R4, R6, R7, R8, R9, R11 и R12 независимо друг от друга представляют H или C1-5-алкил,

R3 и R5 представляют H, OH, NO2, галоген, C1-5-алкил или C1-5-оксиалкил,

R10 и R13 представляют C1-5-алкил или C5-6-циклоалкил,

R14 представляет C5-12-циклоалкил, необязательно замещенный метильной или этильной группой,

R15, R16, и R17 независимо друг от друга представляют H или C1-5-алкил, предпочтительно -CH3,

R18 и R19 независимо друг от друга представляют H или CH3,

Z представляет ковалентную связь или -O-,

o составляет 1 или 0,

m представляет целое число от 1 до 7, и

n представляет целое число от 2 до 21.