Настоящее изобретение относится к элементам корпуса аккумуляторной батареи в автомобильной промышленности. Более конкретно, оно относится к крышке аккумуляторной батареи электрического или гибридного транспортного средства, имеющей соответствующую стойкость к воздействию огня.

Электромобили или гибридные автомобили должны иметь, по меньшей мере, одну тяжёлую и громоздкую аккумуляторную батарею. Эта аккумуляторная батарея состоит из множества аккумуляторных модулей, каждый из которых содержит аккумуляторные элементы. Указанная аккумуляторная батарея должна быть соответственно защищена от термических нагрузок, которые могут возникнуть в случае аварии, пожара или любого воздействия высокой температуры, будь то во время сборки или в течение дальнейшего срока службы транспортного средства.

Текущая тенденция заключается в том, чтобы иметь все более крупные модули и даже хранить все аккумуляторные элементы в корпусе аккумуляторной батареи, оставляя промежуточную защитную оболочку в модулях. Внутренняя архитектура аккумуляторной батареи может состоять из ячеек, сгруппированных в модули, или состоять из контейнера, включающего непосредственно элементы батареи и закрытого крышкой. Какой бы ни была внутренняя архитектура аккумуляторной батареи, она закрыта сверху верхней крышкой.

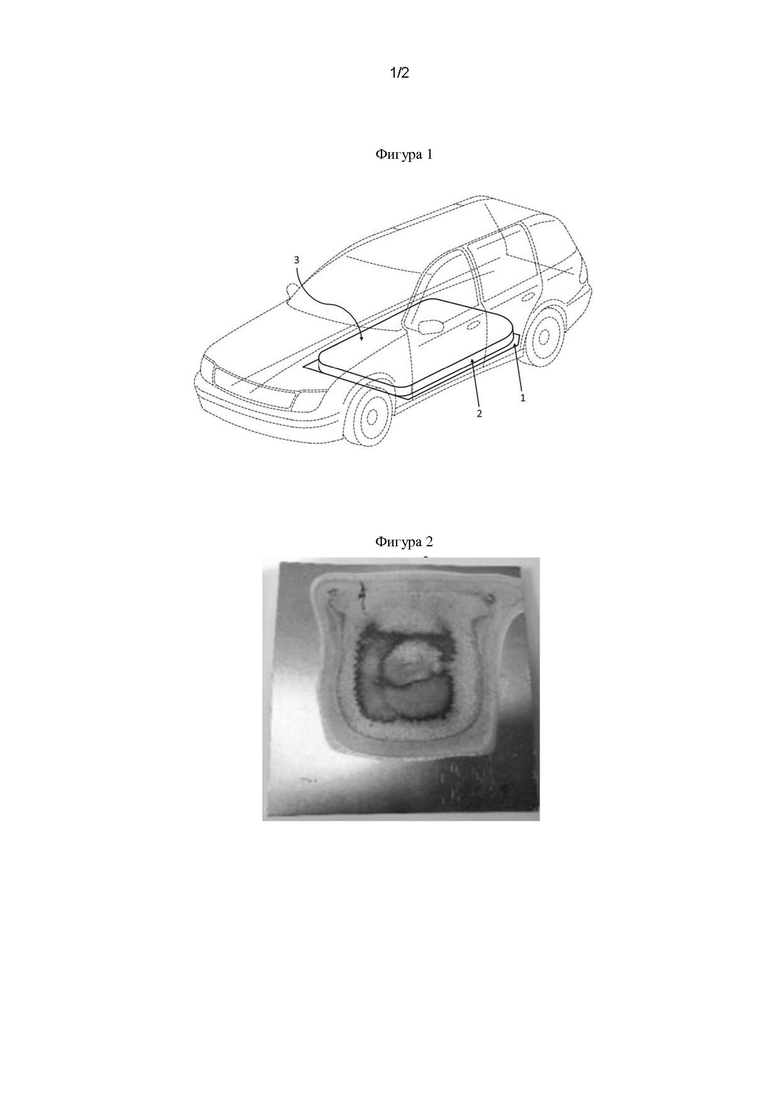

Как показано на фиг. 1, аккумуляторная батарея включает снизу-вверх:

• экранирующий элемент 1;

• внутренняя архитектура аккумуляторной батареи, включающая аккумуляторные элементы и армирующие детали, необязательно аккумуляторные модули 2;

• верхняя крышка также называется крышкой 3.

Крышка может быть приклеена и/или привинчена к другим частям аккумуляторной батареи. Её также можно соединить с внутренней архитектурой любым методом сборки, например, сваркой.

Крышка может быть изготовлена из алюминиевых листов, например, из алюминиевого сплава серии 6000 или, возможно, из специального сплава AL 6016.

Опасность возгорания, связанная с аккумуляторами, является важным аспектом безопасности электрических или гибридных транспортных средств. В частности, тепловой разгон, однажды начавшийся в одном элементе батареи, выделяет достаточно тепла, чтобы соседние элементы также перешли в тепловой разгон. Это приводит к возникновению пожара, который многократно разгорается по мере того, как каждый элемент аккумуляторной батареи нагревается, ломается, может взорваться и высвободить своё содержимое. Химические вещества внутри аккумулятора нагреваются, что приводит к дальнейшему разрушению любых корпусов, будь то корпус элементов, модулей или всей аккумуляторной батареи. Легковоспламеняющийся электролит может воспламениться или даже взорваться под воздействием кислорода воздуха.

Крышка аккумуляторной батареи является первым разделителем между аккумуляторными элементами и салоном и имеет большое значение для огнестойкости аккумуляторной батареи. Крышка должна обеспечивать безопасное разделение аккумуляторной батареи и салона даже при высокой температуре. Крышка также должна выделять мало газа или вообще не выделять его при воздействии высоких температур. В частности, такие газы, как CO2 или другие газообразные продукты сгорания, могут значительно повысить давление внутри аккумуляторной батареи, когда они высвобождаются внутри аккумулятора и нагреваются при пожаре. Это может привести к разрушению корпуса, образованию трещин в корпусе и взрыву.

В патентной заявке US 2019131602 раскрыт корпус для аккумуляторной батареи с крышкой. Эта крышка выполнена в виде сэндвича, включающего, по меньшей мере, металлическую часть и пластиковую часть, при этом металлическая часть изготовлена, по меньшей мере, из стали и алюминия.

Целью настоящего изобретения является создание крышки, которая обладает высокой стойкостью к воздействию огня, включая риск взрыва.

Эта цель достигается за счёт создания крышки по п. 1. Крышка может также иметь любые или все характеристики по пп. 2-4. Ещё одним объектом изобретения является аккумуляторная батарея, включающая крышку согласно изобретению.

Другие характеристики и преимущества изобретения станут очевидными из последующего подробного описания изобретения.

Для иллюстрации изобретения будут описаны различные осуществления и испытания в неограничивающих примерах, в частности, со ссылкой на следующие чертежи:

фиг. 1 представляет аккумуляторную батарею и её крышку в транспортном средстве с аккумуляторной батареей;

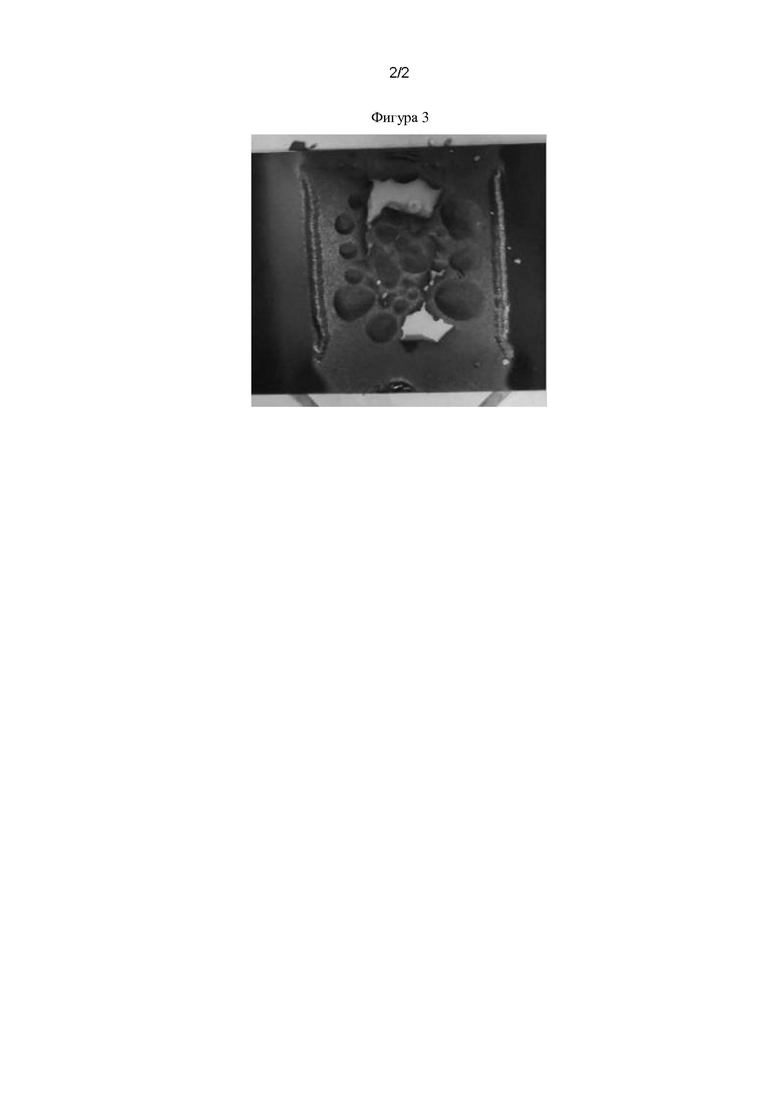

фиг. 2 представляет крышку согласно изобретению после воздействия огня, в течение 130 секунд при температуре 1300°С;

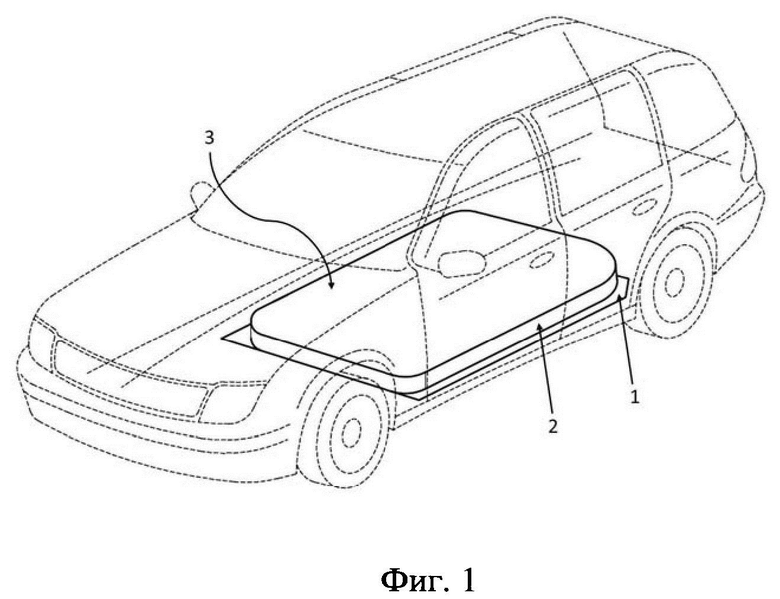

фиг. 3 представляет крышку, не соответствующую изобретению после воздействия огня в течение 130 с при температуре 1000°С.

Изобретение относится к крышке аккумуляторной батареи, включающей стальной лист с металлическим покрытием, причём указанное металлическое покрытие на основе алюминия и необязательно содержит кремний и неизбежные примеси.

Для этой цели в рамках изобретения может быть использована любая сталь. Предпочтительно подходят стали, имеющие соответствующую формуемость. Например, крышка может быть изготовлена из мягкой стали для глубокой вытяжки, такой как сталь с небольшим количеством металлических включений, имеющая следующий массовый состав: C ≤ 0,01%; Si ≤ 0,3%; Mn ≤ 1,0%; Р ≤ 0,1%; S ≤ 0,025%; Al ≥ 0,01%; Ti ≤ 0,12%; Nb ≤ 0,08%; Cu ≤ 0,2%.

Например, крышка может быть изготовлена из высокопрочной низколегированной стали (HSLA), имеющей следующий массовый состав: C ≤ 0,1%; Si ≤ 0,5%; Mn ≤ 1,4%; Р ≤ 0,04%; S ≤ 0,025%; Al ≥ 0,01%; Ti ≤ 0,15%; Nb ≤ 0,09%; Cu ≤ 0,2%.

Стальной лист можно получить путём горячей прокатки стального сляба и последующей холодной прокатки полученного рулона стали в зависимости от искомой толщины, которая может составлять, например, от 0,6 до 1,0 мм.

Затем на стальной лист наносят металлическое покрытие любым способом нанесения покрытия. Например, стальной лист покрывают горячим погружением в ванну с расплавом на основе алюминия и необязательно включающим кремний и неизбежные примеси.

Затем стальной лист можно разрезать на заготовки. Заготовка может быть сформирована методом штамповки конкретной формы крышки. Эта конкретная форма обусловлена конструкцией. Крышка представляет собой большую горизонтальную часть и может подвергаться вибрации. Чтобы уменьшить эти вибрации и последующий шум, во время штамповки крышки обычно создают рёбра жёсткости. Наконец, крышка крепится к батарее любым съёмным или несъёмным способом, например, привинчиванием, сваркой или приклеиванием.

Металлическое покрытие на основе алюминия, используемое в изобретении, необязательно включает кремний и неизбежные примеси, образующиеся в процессе производства.

Такое покрытие, состоящее из металла, пожаробезопасно и не выделяет газов при воздействии температуры пламени. В случае пожара или высоких температур давление внутри аккумуляторной батареи не увеличится.

В предпочтительном осуществлении металлическое покрытие включает 8-12% масс. кремния, необязательно до 4% масс. железа, остальное составляет алюминий и неизбежные примеси. Такое покрытие обеспечивает соответствующую стойкость к коррозии.

Например, покрытие AluSi® следующего массового состава: 10% кремния, 90% алюминия.

Общая масса покрытия может составлять 50-200 г/м2 с обеих сторон или менее. Например, толщина покрытия на внутренней стороне аккумуляторной батареи составляет 10-40 мкм.

Примеры

Для определения огнестойкости крышек было проведено несколько испытаний. Все тесты проводились на одном и том же испытательном устройстве.

Испытательное устройство было выполнено на основе испытательного устройства, описанного в стандарте ISO 2685:1998. Были выполнены две следующие модификации: во-первых, образец был термически изолирован от конструкции испытательного устройства пластиной из силиката кальция толщиной 10 мм. Во-вторых, газовая горелка, генерирующая пламя, была откалибрована для достижения заданной температуры на поверхности образца, подвергающейся воздействию пламени.

Для всех испытаний образцы имели одинаковый размер 150 × 150 мм2. Каждый образец помещали перед газовой горелкой так, чтобы на него попадало пламя. Пластина между образцом и горелкой имеет отверстие размером 90 × 90 мм2.

Были протестированы три материала:

- материал 1 представляет собой стальной лист толщиной 0,7 мм. Он покрыт AluSi®. Покрытие, нанесённое методом горячего погружения, содержит 10% масс. кремния, а остальное составляет алюминий. Плотность покрытия составляет 150 г/м2;

- материал 2 представляет собой лист алюминия серии 6016 толщиной 1,0 мм;

- материал 3 представляет собой оцинкованный стальной лист толщиной 0,8 мм, с электрофоретическим покрытием на эпоксидной основе. Покрытие, нанесенное методом горячего погружения, содержит 0,2% масс алюминия, а остальное составляет цинк. Масса металлического покрытия составляет 140 г/м2. После стадии фосфатирования образец погружают в ванну для электрофоретического покрытия. Протестировано электрофоретическое покрытие Powercron® 6200 HE, поставляемое PPG. Толщина сухой краски после горячей сушки составляет 25 мкм на каждой поверхности.

Далее образец 1 изготовлен из материала 1, образец 2 изготовлен из материала 2 и образец 3 изготовлен из материала 3.

Были протестированы два сценария воздействия пожара. В сценарии А температура пламени составляет 1300°С, время воздействия 130 с. В сценарии В, который является менее жёстким, температура пламени составляет 1000°С, а время воздействия составляет 130 с.

Для анализа тестов рассматривают несколько критериев. Целостность листа, т.е. проникло ли пламя через лист или нет, температуру поверхности, не подвергавшейся воздействию пламени (обратная сторона) в конце испытания, а также наличие пузырьков в покрытии после испытания. Наличие пузырька свидетельствует о выделении газа.

Таблица 1. Сценарии воздействия пламени

Таблица 2. Сценарий A: 130 с при 1300°C

130 с

* в соответствии с изобретением

После выдержки 130 с при 1300°С обратная сторона образца 1 из стали остаётся при температуре менее 700°С и не имеет признаков плавления. Напротив, пламя проникло материал 2, изготовленный из более толстого алюминия.

Более того, как видно на фиг. 2, в образце 1 пузырьков не наблюдается. Его покрытие не выделяет газ.

Таблица 3. Сценарий B: 130 с при 1000°C

после 130 с

130 с

После выдержки в течение 130 с при температуре 1000°C на обратной стороне образца 3 отчётливо видны пузырьки, как это видно на фиг. 3. Эти открытые пузырьки выделяют продукты сгорания краски в виде газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА АККУМУЛЯТОРНОЙ БАТАРЕИ И АККУМУЛЯТОРНАЯ БАТАРЕЯ, ВКЛЮЧАЮЩАЯ ТАКУЮ КРЫШКУ | 2022 |

|

RU2838243C2 |

| ЗАЩИТНЫЙ СЛОЙ ДЛЯ МЕТАЛЛИЧЕСКОГО ЭЛЕКТРОДА И ЛИТИЕВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ, СОДЕРЖАЩАЯ ЕГО | 2021 |

|

RU2823264C1 |

| БЛОК АККУМУЛЯТОРНЫХ БАТАРЕЙ С УЛУЧШЕННЫМ ТЕРМОРЕГУЛИРОВАНИЕМ | 2018 |

|

RU2716278C1 |

| Корпус аккумуляторной батареи для электромобилей | 2020 |

|

RU2794731C1 |

| УСИЛИВАЮЩАЯ РАМА ДЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ ЭЛЕКТРИЧЕСКОГО ИЛИ ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА, УСИЛЕННАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ СБОРКИ УКАЗАННОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2799954C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2016 |

|

RU2633768C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| МНОГОСЛОЙНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2018 |

|

RU2679900C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ (ВАРИАНТЫ) | 2016 |

|

RU2636271C1 |

Изобретение относится к элементам корпуса аккумуляторной батареи в автомобильной промышленности. Более конкретно, изобретение относится к крышке аккумуляторной батареи электрического или гибридного транспортного средства. Техническим результатом изобретения является высокая стойкость к воздействию огня, включая риск взрыва. Крышка аккумуляторной батареи включает стальной лист с металлическим покрытием, причём указанное металлическое покрытие выполнено на основе алюминия и неизбежных примесей и расположено на внутренней стороне крышки аккумуляторной батареи. 2 н. и 3 з.п. ф-лы, 3 ил., 3 табл., 1 пр.

1. Крышка аккумуляторной батареи, включающая штампованный стальной лист с металлическим покрытием, причём указанное металлическое покрытие выполнено на основе алюминия, и содержит неизбежные примеси, и расположено на внутренней стороне крышки аккумуляторной батареи.

2. Крышка аккумуляторной батареи по п. 1, в которой металлическое покрытие дополнительно включает 8-12% масс. кремния, до 4% масс. железа, остальное составляют алюминий и неизбежные примеси.

3. Крышка аккумуляторной батареи по п. 1 или 2, имеющая толщину покрытия 10-40 мкм на внутренней стороне крышки аккумуляторной батареи.

4. Крышка аккумуляторной батареи по любому из пп. 1-3, имеющая общую массу покрытия с обеих сторон 50-200 г/м2.

5. Аккумуляторная батарея, включающая крышку по любому из пп. 1-4.

| ЕР 3671890 А1, 24.06.2020 | |||

| US 2021107095 A1, 15.04.2021 | |||

| DE 10202101039 A1, 22.07.2021 | |||

| CN 106756699 A, 31.05.2017 | |||

| АККУМУЛЯТОРНАЯ БАТАРЕЯ СО СТОПОРНОЙ ФИКСАЦИЕЙ | 2005 |

|

RU2338302C1 |

Авторы

Даты

2025-03-31—Публикация

2022-06-24—Подача