Область техники

Изобретение относится к способам регенерации катионообменных смол, используемых, в частности, в процессах получения карбоната лития.

В настоящее время процессы получения карбоната лития из литийсодержащих растворов требуют удаления примесей кальция и магния, которые могут присутствовать в исходных растворах. Обычно для этой цели кальций и магний осаждают с использованием различных методов. Кроме того, примеси кальция и магния можно удалять с использованием катионообменных смол. Однако в этом случае возникает необходимость в регенерации этих смол, что также требует дополнительных процессов и затрат.

Предложенное изобретение направлено на решение этой проблемы может быть успешно применено в технологиях получения карбоната лития.

Предшествующий уровень техники

На сегодняшний день существуют различные способы извлечения лития из литийсодержащих растворов. Например, известен способ сорбционного извлечения лития из литийсодержащих растворов, описанный в патенте RU 2516538 C1. В этом способе катионит КУ-2-8, насыщенный кальцием и магнием, обрабатывается вторичным литиевым концентратом, что приводит к переводу катионита в литиевую форму. Полученный раствор содержит LiCl, MgCl2, CaCl2, который затем смешивается с маточным раствором после осаждения карбоната лития и содовым раствором, что приводит к образованию малорастворимых соединений, таких как CaCO3 и Mg(OH)2 или Mg4(ОН)2(СО3)3⋅3H2O.

Недостатком данного способа является:

- образование осадков, содержащих кальций и магний, что может вызвать гидродинамическое сопротивление в колонне сорбции и разгерметизацию.

В статье "One-Step Solvometallurgical Process for Purification of Lithium Chloride to Battery Grade" (Avdibegović, D., Nguyen, V.T. & Binnemans, K., Journal of Sustainable Metallurgy, 2022, 8: 893-899) упоминается другой способ, основанный на использовании ионообменных смол. После сорбции кальция и магния на этих смолах, они могут быть регенерированы путем промывки раствором, содержащим избыток ионов натрия. Это позволяет восстановить способность смол к новому циклу сорбции кальция и магния.

Недостатками данного способа являются:

- необходимость внесения дополнительных реагентов в процесс;

- увеличение в перерабатываемом материале ионов натрия и, как следствие, увеличение их концентрации в готовой продукции.

Известен способ регенерации сильнокислотного катионита КУ-2-8 в натриевой форме растворами хлорида натрия в процессах обессоливания воды https://journals.kuzstu.ru/article/4342.pdf . В работе исследовано влияние концентрации регенерирующего раствора на эффективность удаления ионов жесткости из катионита КУ-2-8. Установлено, что для полной регенерации в натриевой форме требуется 8% раствор хлорида натрия.

Также в статье указывается, что ионы водорода, имеющие сродство к катиониту большее, чем ионы натрия, замещают их в матрице катионита, оптимальное значение водородного показателя рН в процессе Na-катионирования должно быть не менее 6,5 и не более 10,0. По мнению авторов статьи, слишком высокий pH (более 10) негативно сказывается на структуре катионита, поэтому важно соблюдать оптимальный pH для предотвращения разрушения смолы.

Недостатками данного способа являются:

- необходимость внесения дополнительных реагентов в процесс;

- увеличение в перерабатываемом материале ионов натрия и, как следствие, увеличение их концентрации в готовой продукции.

Раскрытие сущности изобретения

Как известно, для регенерации большинства катионообменных смол (далее по тексту - смола или катионит) используются растворы кислот (https://elar.urfu.ru/bitstream/10995/99266/1/fti_2016_218.pdf, https://7universum.com/ru/nature/archive/item/12057). В процессах получения карбоната лития это усложняет дальнейший процесс переработки кислых литийсодержащих растворов, поскольку требуется их первоначальная нейтрализация, а только затем проводится процесс извлечения лития. К тому же катионит сжимается в кислой среде и расширяется в щелочной (этот процесс еще называют «осмотический шок»). Это негативно влияет на срок службы катионита.

Задачей заявленного изобретения является создание способа регенерации катионита щелочными растворами с возможностью одновременного ведения процессов десорбции кальция и магния и регенерации катионита с переводом его в необходимую рабочую форму.

Также перед авторами стояла задача утилизации маточного раствора после стадии осаждения карбоната лития с возможностью возвращения остаточного лития из маточного раствора в процесс. Указанный продукт образуется при взаимодействии карбоната натрия с литийсодержащим концентратом.

Технический результат от реализации заявленного изобретения включает:

- использование для регенерации катионообменных смол рециклинговых процессов без ввода дополнительных реагентов;

- исключение загрязнения готовой продукции посторонними элементами из-за введения дополнительных реагентов;

- отсутствие необходимости ввода кислот в процесс регенерации;

- совмещение процессов десорбции кальция и магния и регенерации катионита с переводом его в необходимую рабочую форму;

- снижение общего расхода воды благодаря повторному использованию жидкостей с других стадий процесса;

- сохранение механической прочности катионита после неоднократных циклов регенерации;

- отсутствие необходимости нейтрализации побочных продуктов (маточного раствора от осаждения карбоната лития);

- повышение сквозного извлечения лития в процессах получения карбоната лития;

- минимизация выпадения осадков кальция и магния при проведении процесса регенерации, вплоть до полного исключения этого эффекта;

- повышение степени десорбции.

Кроме того, использование заявленного способа позволяет:

- проводить регенерацию катионита при рН более 10;

- снижать расход воды как минимум на 142 мл при регенерации 20 мл катионита, насыщенного ионами кальция и магния;

- сохранять структуру катионита при регенерации при рН более 10;

- сохранять механическую прочность катионита около 99% после 15 циклов регенерации;

- повышать сквозное извлечение лития в процессах получения карбоната лития до 92%;

- повышать степень десорбции до 90%.

Для решения вышеуказанной задачи и достижения технического результата предлагается способ регенерации катионообменной смолы, в котором

регенерацию осуществляют путем подачи в колонну с катионообменной смолой маточного раствора, полученного на стадии осаждения карбоната лития процесса получения карбоната лития.

Вышеуказанные условия являются достаточными для достижения технического результата, а указанные далее предпочтительные варианты позволяют более полно использовать все преимущества заявленного изобретения и достичь более высоких результатов по регенерации катионита, повышению степени десорбции, снижению расхода воды и иных реагентов, сохранению механической прочности катионита. Предпочтительно, маточный раствор имеет pH в диапазоне от 7,0 до 14,0, предпочтительно от 10,0 до 13,0, наиболее предпочтительно от 11,5 до 12,5.

Предпочтительно, маточный раствор подают в объеме 1-10 колоночных объемов (далее – КО), предпочтительно 3-7 КО, наиболее предпочтительно 4-6 КО.

Предпочтительно, маточный раствор подают со скоростью 0,5-5,0 КО/ч, предпочтительно 0,8-3,0 КО/ч, наиболее предпочтительно 1,0-2,0 КО/ч.

Предпочтительно, процесс регенерации катионообменной смолы ведут при температуре 30-85°C, более предпочтительно 46-85°C, наиболее предпочтительно 75-85°C.

Предпочтительно, перед подачей в колонну с катионообменной смолой корректируют pH маточного раствора путем ввода в него щелочи.

Предпочтительно, в качестве щелочи используют гидроксид натрия предпочтительно гидроксид натрия в виде водного раствора концентрацией 40%.

Предпочтительно, маточный раствор подают восходящим потоком.

Предпочтительно, в качестве катионообменной смолы используют одно из следующего: сильнокислотные катиониты с сульфоновыми или фосфоновыми функциональными группами, или слабокислотные катиониты с карбоксильными функциональными группами или хелатные смолы, аминофосфоновые или иминодиацетатные смолы, ионообменная смола, сополимеры стирола и дивинилбензола.

Предпочтительно, после подачи маточного раствора в колонну с катионообменной смолой подают литийсодержащий концентрат.

Предпочтительно, литийсодержащий концентрат с содержит не менее 1 моль лития на литр концентрата, предпочтительно не менее 1,5 моль лития на литр концентрата.

Предпочтительно, объем подаваемого литийсодержащего концентрата составляет 5-25 КО, предпочтительно 10-20, наиболее предпочтительно 13-16 КО.

Предпочтительно, поддержание pH подаваемого литийсодержащего концентрата на уровне 4-7.

Предпочтительно, скорость подаваемого литийсодержащего концентрата составляет 2-5 КО/ч.

Предпочтительно, литийсодержащий концентрат отбирают с любой стадии процесса получения карбоната лития, предпочтительно со стадии с наиболее высокой концентрацией лития в растворе.

Предпочтительно, литийсодержащий концентрат отбирают с любой стадии процесса получения карбоната лития, предпочтительно после стадии термического концентрирования литийсодержащего раствора.

Предпочтительно, маточный раствор после контакта с катионообменной смолой подают на стадию сорбционного извлечения лития процесса получения карбоната лития.

Предпочтительно, литийсодержащий концентрат после контакта с катионообменной смолой подают на стадию термического концентрирования процесса получения карбоната лития.

Сорбционный способ очистки литийсодержащих растворов от примесей ионов металлов, в частности Ca, Mg предполагает использования катионообменных смол с различными функциональными группами, в частности таких как сильнокислотные катиониты с сульфоновыми или фосфоновыми функциональными группами, или слабокислотные катиониты с карбоксильными функциональными группами, или хелатные смолы. В качестве хелатных смол могут быть использованы, например, аминофосфоновые или иминодиацетатные смолы.

Самые предпочтительные условия осуществления способа указаны далее.

Как известно, большее количество ионов натрия может быть удалено из катионита во время регенерации при более высоком значении pH, что может повысить эффективность процесса обмена ионами и продлить срок службы катионита. Таким образом, высокое значение pH во время регенерации может способствовать более эффективному удалению ионов натрия из смолы, что сделает этот процесс более продуктивным.

Однако, согласно упомянутому выше способу, взятому за прототип, среда pH свыше 10 негативно влияет на структуру и стабильность катионита. Также высокий уровень pH (более 10) может привести к разрыву полимерных связей матрицы катионита за счет многократного осмотического сжатия и растяжения и, как следствие, снижению механической прочности.

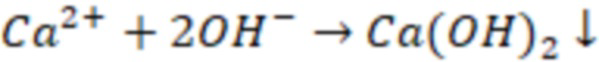

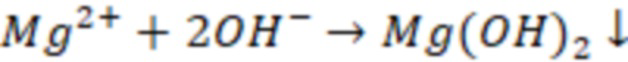

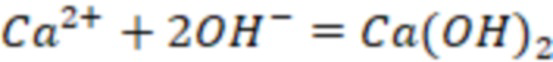

Помимо вышеперечисленных недостатков, как известно, взаимодействие щелочной среды с ионами кальция и магния, должно привести к выпадению указанных элементов в осадок (Effective Removal of Calcium and Magnesium Ions from Water, Zhuqing Wang, Zhongmin Feng, Leilei Yang and Min Wang file:///C:/Users/User/Downloads/gels-07-00125.pdf, https://cyberleninka.ru/article/n/poluchenie-karbonata-litiya-vysokogo-kachestva-iz- litiysoderzhaschih-prirodnyh-rassolov/viewer; https://chem.libretexts.org/Bookshelves/Inorganic_Chemistry/Supplemental_ Modules_and_Websites_%28Inorganic_Chemistry%29/Descriptive_Chemistry/ Main_Group_Reactions/Reactions_in_Aqueous_Solutions/Precipitation_Reactions)

Выпадение осадка приведет к росту гидродинамического сопротивления в сорбционной колонке с последующим риском ее разгерметизации.

По причинам, обозначенным выше, проведение регенерации катионита щелочным раствором в процессах получения карбоната лития является не очевидным решением.

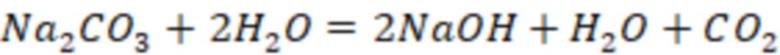

Также перед авторами стояла задача утилизации маточного раствора после стадии осаждения карбоната лития. Указанный продукт образуется при взаимодействии карбоната натрия с литийсодержащим концентратом. При осаждении карбоната лития, идет попутная реакция гидролиза карбоната натрия:

В результате получается щелочной раствор. Как правило рН полученного раствора (маточный раствор) составляет 10-12, но возможны и иные параметры в зависимости от состава исходного сырья.

Также возможное присутствие в маточном растворе не осевших карбонат-ионов в теории должно способствовать образованию нерастворимых осадков карбонатов кальция и магния:

Ca2+(aq) + CO32-(aq) -> CaCO3(s)

Mg2+(aq) + CO32-(aq) -> MgCO3(s)

Таким образом, заявленный способ регенерации катионита имеет изобретательский уровень, поскольку он представляет собой нестандартное решение для специалистов в данной области и открывает новые возможности в области очистки растворов от ионов кальция и магния.

Не связывая себя определенной теорией, авторы настоящего изобретения предположили, что указанный эффект, в частности, может быть связан с тем, что содержание карбонат-ионов в маточном растворе не является критичным для его последующего использования для регенерации катионита. Авторы предполагают, что при осаждении карбоната лития значительная часть карбонат-ионов оседает вместе с карбонатом лития. В растворе остаются преимущественно гидрокарбонаты. Гидрокарбонаты кальция и магния более растворимы, чем их карбонаты. Когда происходит регенерация катионита щелочным маточным раствором, то ионы кальция и магния замещаются ионами щелочного металла, и ионы кальция и магния остаются в растворе в форме гидроксидов.

Таким образом, происходит минимизация выпадения осадков кальция и магния при проведении процесса регенерации, вплоть до полного исключения этого эффекта.

Скорость подачи маточного раствора в колонну с катионообменной смолой в предпочтительном варианте составляет 0,5-5 КО/ч, в более предпочтительном варианте 0,8-3 КО/ч, в наиболее предпочтительно варианте 1-2 КО/ч. Она влияет на суммарный объем маточного раствора необходимого для десорбции кальция и магния. Чем меньше скорость подачи, тем меньше раствора нужно на десорбцию, так как реакция обмена при меньшей скорости успевает более полно пройти. Если скорость высокая, то часть ионов не успевает заместиться.

Выбор оптимальной температуры также может оказывать влияние на процесс. В предпочтительном варианте регенерацию катионита ведут при температуре 30-85°С, в более предпочтительном варианте 50-85°С, в наиболее предпочтительно варианте 75-85°С. Использование более высокой температуры увеличивает скорость химических реакций и соответственно скорость десорбции.

Согласно заявленного изобретения насыщенный кальцием и магнием катионит обрабатывается маточным раствором, полученным на стадии осаждения карбоната лития процесса получения карбоната лития. В маточном растворе содержится остаточное количество лития, от 1 г/л. В результате указанной обработки 80% катионита преобразуется в натриевую форму, в то время как оставшиеся 20% переходят в литиевую форму.

В предпочтительном варианте катионит, находящийся в натриевой форме, затем преобразуется в литиевую форму путем обработки литийсодержащим (литиевым) концентратом, содержащим литий в концентрации не менее 1 моль/литр, предпочтительно не менее 1,5 моль/литр. При более высоких концентрациях лития процесс превращения всего катионита в литиевую форму протекает более быстро.

Перевод катионита в литиевую форму позволяет катиониту полностью восстановить свои обменные способности, таким образом в процессе регенерации совмещаются процессы сорбции и десорбции.

Литийсодержащий концентрат можно отбирать с любой стадии процесса получения карбоната лития, но предпочтительно его брать со стадии термического концентрирования, поскольку именно на этой стадии содержание лития в концентрате наиболее высоко.

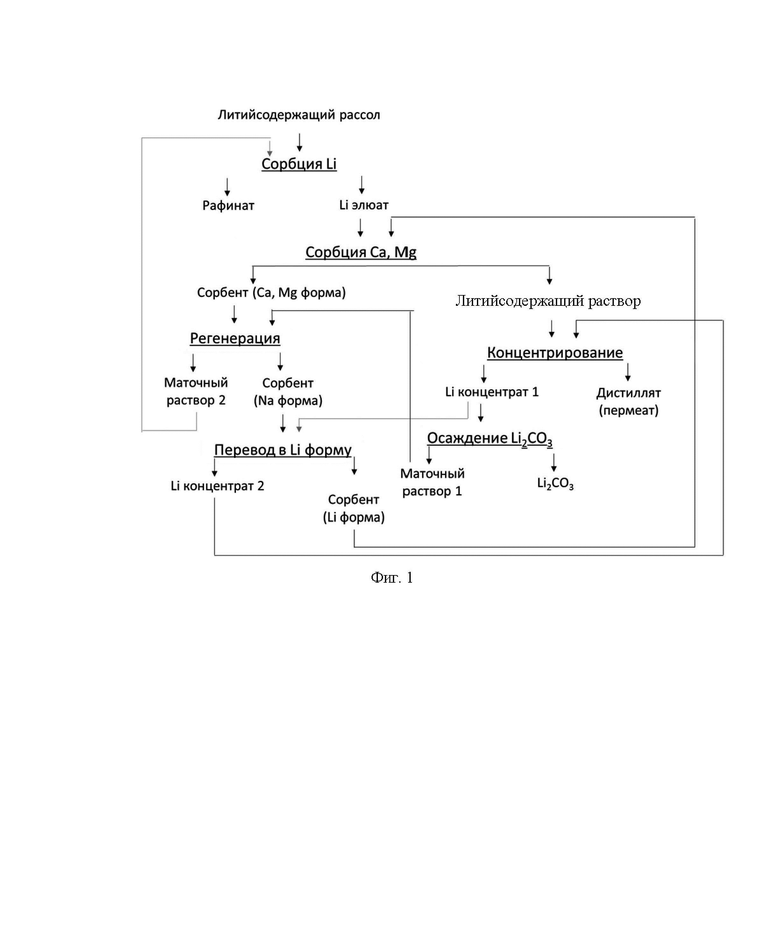

В предпочтительном варианте маточный раствор, применяемый для регенерации, после взаимодействия со смолой направляется на стадию сорбционного извлечения (сорбции) лития. В предпочтительном варианте литийсодержащий концентрат, после контакта со смолой, возвращается на стадию термического концентрирования. Схема представлена на фиг. 1.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантом, представленным на них.

На фиг. 1 представлена схема процесса получения карбоната лития.

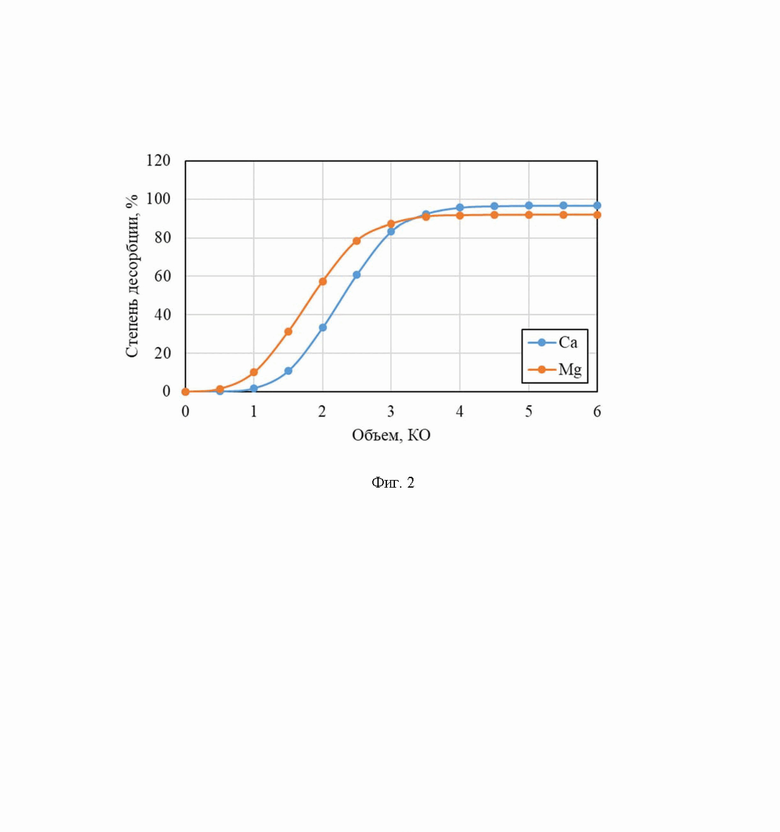

На фиг. 2 представлены график кумулятивных кривых десорбции кальция и магния.

Осуществление изобретения. Лучший вариант осуществления изобретения

Процесс получения карбоната лития содержит следующие стадии (см. фиг. 1):

1. Сорбции (сорбционного извлечения) лития с получением рафината (раствор, очищенный от экстрагируемого (извлекаемого) компонента) и литиевого элюата (раствор, содержащий экстрагируемый компонент - литий).

2. Сорбции Ca, Mg (очистка литиевого элюата от Ca, Mg) с отводом литийсодержащего раствора на стадию концентрирования.

3. Концентрирование (термическое) литийсодержащего (литиевого) раствора с получением литийсодержащего концентрата.

4. Осаждение карбоната лития из литийсодержащего концентрата с получением маточного раствора и карбоната лития.

Полученный на стадии 4 осаждения карбоната лития маточный раствор подают в колонну с катионообменной смолой (сорбент) для ее регенерации после того, как она была использована для сорбции Ca, Mg (очистки от Ca, Mg).

В результате катионообменная смола (сорбент) находится в натриевой форме, затем для преобразования ее в литиевую форму ее обрабатывают литийсодержащим (литиевым) концентратом со стадии 3 термического концентрирования.

После контакта с катионообменной смолой литийсодержащий концентрат подают (возвращают) на стадию термического концентрирования.

Маточный раствор после контакта с катионообменной смолой подают на стадию 1 сорбционного извлечения лития.

Ниже представлен пример сорбции Ca, Mg на катионите КУ 2-8 из литийсодержащего раствора:

Катионит КУ 2-8 представляет собой высокомолекулярное полимерное соединение трехмерной гелевой и макропористой структуры, содержащее функциональные группы кислотного характера, способные к реакциям катионного обмена. Ионная форма - H+, функциональная группа - сульфогруппа, матрица - стирол-дивинилбензольная, структура - гелевая (ГОСТ 20298-74).

Для очистки от ионов кальция и магния использовался модельный раствор, имитирующий первичный литиевый концентрат. Через колонку (колонну), наполненную 80 мл катионита КУ 2-8 в Na форме, восходящим потоком пропускалось 9,5 литров литиевого раствора со скоростью потока 120 мл/час (1,5 колоночных объема в час). Содержание основных элементов в литиевом элюате представлено в таблице Таблица 1.

Таблица 1 - Содержание элементов в литийсодержащем растворе (литиевый элюат)

В процессе сорбции, поглощаемые катионитом ионы кальция и магния, замещают ионы натрия в функциональных группах катионита и вытесняют их в рафинат. В таблице Таблица представлено содержание основных элементов в рафинате.

Таблица 2 - Содержание основных элементов в рафинате

Извлечение кальция составило 97,7%, магния - 99.4%. Насыщенный катионит промывался водой нисходящим потоком со скоростью 480 мл/час (6 колоночных объемов в час) в течение 50 минут. Насыщенный и промытый катионит из данного примера использовался для регенерации различными способами.

Ниже приведены примеры, не ограничивающие, а иллюстрирующие возможность осуществления изобретения. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

Пример 1 (предпочтительный вариант)

Выбор катионообменной смолы: в качестве катионообменной смолы используется КУ-2-8, которая насыщена ионами кальция и магния.

Регенерация катионообменной смолы:

В колонну с катионитом, насыщенным ионами кальция и магния, восходящим потоком подают маточный раствор после осаждения карбоната лития со скоростью 1 КО/ч, рН раствора 12. Для достижения оптимального pH в маточный раствор могут добавлять 40% гидроксид натрия (щелочи). Катионит расширяется в щелочной среде, поэтому восходящий поток более предпочтителен, т.к. позволяет избежать «закупоривания» колонны разбухшим катионитом. Объем маточного раствора подается в количестве 5 КО, в результате 80% катионита переходит в литиевую форму.

Под колоночным объемом (КО) понимается объем жидкости, равный объему сорбента, вовлеченного в технологическую стадию/операцию.

Раствор, пропущенный через катионит, возвращают на стадию сорбционного извлечения лития. Такая схема позволяет вернуть литий из сбросных вод назад в процесс, что повышает сквозное извлечение лития.

После контакта смолы с маточным раствором катионообменную смолу обрабатывают литийсодержащим концентратом, взятым со стадии термического концентрирования литиевых растворов. Концентрат содержит 5 моль/литр лития, рН составляет 5,5. Концентрат подают со скоростью 5 КО/ч. Объем концентрата составляет 15 КО. Литиевый концентрат после пропускания через катионит возвращают на стадию термического концентрирования.

Процесс регенерации катионообменной смолы ведут при температуре 80°С. При таких параметрах степень десорбции достигает 95%.

Этот подход позволяет достичь ряда технических результатов, включая проведение регенерации при рН более 10, увеличение емкости катионита, увеличение срока службы катионита, сохранение структуры катионита при регенерации, сохранение механической прочности после неоднократных циклов регенерации и исключение выпадения осадков кальция и магния при проведении процесса регенерации. Это также приводит к снижению расхода воды благодаря повторному использованию жидкостей с других стадий процесса.

Пример по прототипу

Образец катионита КУ 2-8, насыщенного из модельного литийсодержащего концентрата, объемом 20 мл, загружался в колонку и промывался 3М раствором хлорида натрия со скоростью потока 30 мл/ч (1.5 колоночных объема в час) восходящим потоком в течение 5 часов. Выходные кривые элюирования (регенерации) по примеру представлены в таблице 3.

Таблица 3

Расход воды по способу в прототипе составил 142 мл.

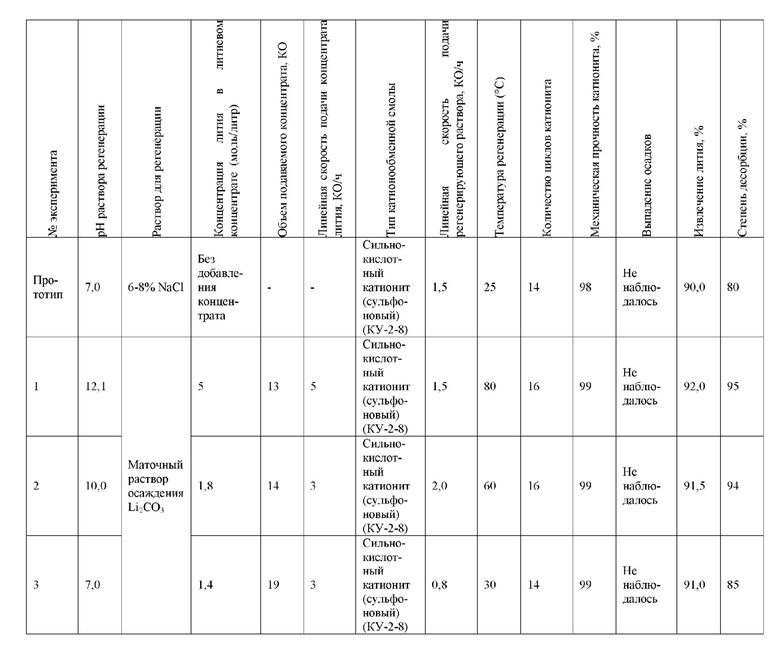

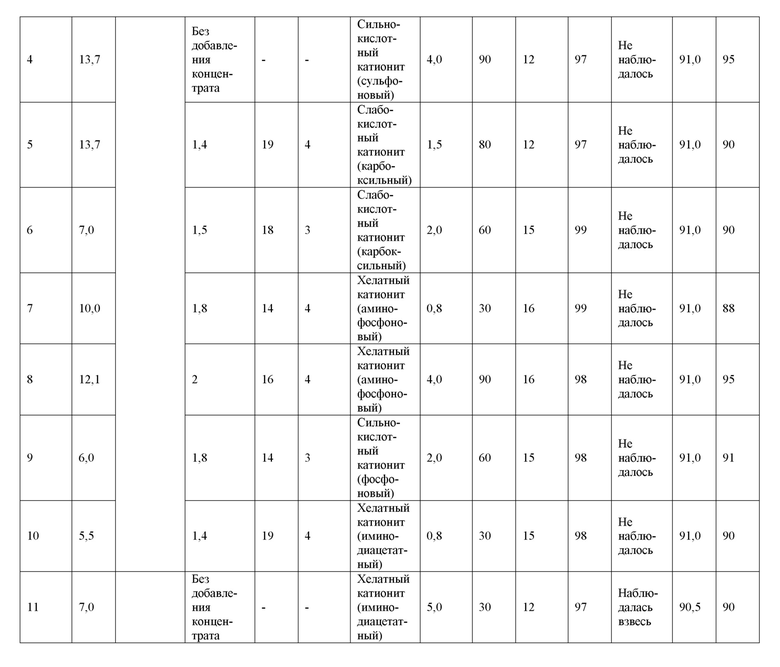

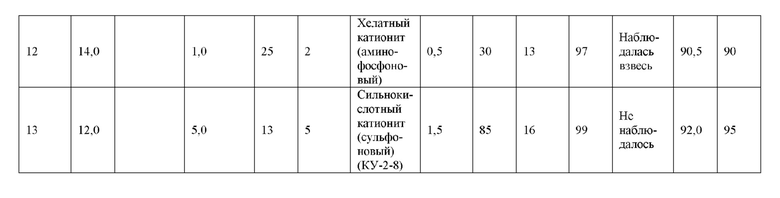

Также была проведена серия экспериментов по заявленному способу. Результаты представлены в таблицах далее.

В таблице 4 продемонстрирована десорбция маточным раствором с содержанием лития 1,5 г/л. В первой колонке показан кумулятивный объем. По результатам этого эксперимента построен график кумулятивных кривых десорбции кальция и магния (фиг. 2). Как показывает график, наиболее оптимальный объем маточного раствора для регенерации катионита составляет 4-6 КО.

Таблица 4

Таблица 5 - Результаты экспериментов

Все приведенные варианты осуществления изобретения по заявленному способу не потребовали дополнительного расхода воды благодаря повторному использованию жидкостей с других стадий процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЛИТИЯ ИЗ РАССОЛОВ | 1998 |

|

RU2157339C2 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| Способ сорбционного извлечения лития из литийсодержащих хлоридных рассолов | 2018 |

|

RU2688593C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| СРЕДСТВО ДЛЯ ОБРАБОТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ДЛЯ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ | 2024 |

|

RU2839378C1 |

Изобретение относится к способам регенерации катионообменных смол, используемых, в частности, в процессах получения карбоната лития. В способе регенерации катионообменной смолы, используемой для очистки литийсодержащего раствора от примесей, регенерацию осуществляют путем подачи в колонну с катионообменной смолой маточного раствора, полученного на стадии осаждения карбоната лития процесса получения карбоната лития. Обеспечивается сохранение механической прочности катионита после неоднократных циклов регенерации, повышение степени десорбции и сквозного извлечения лития в процессах получения карбоната лития, снижение расхода дополнительных реагентов, минимизация выпадения осадков кальция и магния. 17 з.п. ф-лы, 2 ил., 5 табл., 2 пр.

1. Способ регенерации катионообменной смолы, используемой для очистки литийсодержащего раствора от примесей, отличающийся тем, что регенерацию осуществляют путем подачи в колонну с катионообменной смолой маточного раствора, полученного на стадии осаждения карбоната лития процесса получения карбоната лития.

2. Способ по п. 1, отличающийся тем, что маточный раствор имеет pH в диапазоне от 7,0 до 14,0, предпочтительно от 10,0 до 13,0, наиболее предпочтительно 11,5-12,5.

3. Способ по п. 1, отличающийся тем, что маточный раствор подают в объеме 1-10 КО, предпочтительно 3-7 КО, наиболее предпочтительно 4-6 КО.

4. Способ по п. 1, отличающийся тем, что маточный раствор подают со скоростью 0,5-5,0 КО/ч, предпочтительно 0,8-3,0 КО/ч, более предпочтительно 1,0-2,0 КО/ч.

5. Способ по п. 1, отличающийся тем, что процесс регенерации катионообменной смолы ведут при температуре 30-85°С, предпочтительно при температуре 46-85°С, наиболее предпочтительно при температуре 75-85°С.

6. Способ по п. 1, отличающийся тем, что перед подачей в колонну с катионообменной смолой корректируют рН маточного раствора путем ввода в него щелочи.

7. Способ по п. 6, отличающийся тем, что в качестве щелочи используют гидроксид натрия, предпочтительно гидроксид натрия в виде водного раствора концентрацией 40%.

8. Способ по п. 1, отличающийся тем, что маточный раствор подают восходящим потоком.

9. Способ по п. 1, отличающийся тем, что в качестве катионообменной смолы используют одно из следующего: сильнокислотные катиониты с сульфоновыми или фосфоновыми функциональными группами, или слабокислотные катиониты с карбоксильными функциональными группами или хелатные смолы, аминофосфоновые или иминодиацетатные смолы, ионообменная смола, сополимеры стирола и дивинилбензола.

10. Способ по п. 1, отличающийся тем, что после подачи маточного раствора в колонну с катионообменной смолой подают литийсодержащий концентрат.

11. Способ по п. 10, отличающийся тем, что литийсодержащий концентрат содержит не менее 1 моль лития на литр концентрата, предпочтительно не менее 1,5 моль лития на литр концентрата.

12. Способ по п. 10, отличающийся тем, что объем подаваемого литийсодержащего концентрата составляет 5-25 КО, предпочтительно 10-20, наиболее предпочтительно 13-16 КО.

13. Способ по п. 10, отличающийся тем, что рН подаваемого литийсодержащего концентрата составляет 4-7.

14. Способ по п. 10, отличающийся тем, что скорость подаваемого литийсодержащего концентрата составляет 2-5 КО/ч.

15. Способ по п. 10, отличающийся тем, что литийсодержащий концентрат отбирают с любой стадии процесса получения карбоната лития, предпочтительно со стадии с наиболее высокой концентрацией лития в растворе.

16. Способ по п. 10, отличающийся тем, что литийсодержащий концентрат отбирают с любой стадии процесса получения карбоната лития, предпочтительно после стадии термического концентрирования литийсодержащего раствора.

17. Способ по п. 1, отличающийся тем, что маточный раствор после контакта с катионообменной смолой подают на стадию сорбционного извлечения лития процесса получения карбоната лития.

18. Способ по п. 16, отличающийся тем, что литийсодержащий концентрат после контакта с катионообменной смолой подают на стадию термического концентрирования процесса получения карбоната лития.

| WO 2021146417 A1, 22.07.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| Двухосный автомобиль | 1924 |

|

SU2024A1 |

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

Авторы

Даты

2025-04-17—Публикация

2024-07-05—Подача