Изобретение относится к области электрохимической обработки, в частности, к плазменно-электролитическому оксидированию и может быть использовано для измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования вентильных металлов, например, алюминия, магния, титана, циркония и сплавов на их основе.

Известен способ контроля толщины покрытий в процессе осаждения, заключающийся в том, что объект контроля размещают в ванне с электролитом, на электроды, одним из которых является объект контроля, подают постоянное напряжение электроосаждения и определяют информативный параметр, по которому судят о толщине нарастающего покрытия, по которому в качестве электролита используют электропроводящий раствор лакокрасочного материала, одновременно с постоянным напряжением электроосаждения подают стабилизированное по амплитуде переменное напряжение, в качестве информативного параметра используют межэлектродную емкость, а в качестве второго электрода используют корпус ванны электроосаждения. (А.С. СССР №1578452 A1, G01B 7/06, 7/08, публ. 15.07.90).

Недостатком данного способа является его применимость только при работе на постоянном токе, а также необходимость наложения переменного напряжения, что может негативно сказываться на технологическом режиме обработки.

Известен способ определения момента окончания процесса плазменно-электролитического оксидирования на основе определения толщины покрытия по величине сдвига фаз, заключающийся в том, что измеряют переменную составляющую тока и анализируют ее изменение во времени, измеряют и анализируют переменную составляющую напряжения, которая периодически или постоянно изменяется с частотой 200-20000 Гц. При этом переменные составляющие тока и напряжения поступают на полосовые фильтры с граничными частотами 200-18000 и 500-20000 Гц, после которых измеряют сдвиг фаз между отфильтрованными сигналами тока и напряжения. Момент окончания процесса определяется по достижении значения сдвига фаз 20-80 градусов (патент РФ №2366765, C25D 11/00, публ. 10.09.2009).

Недостатком данного способа является сложность его практической реализации, которая заключается в необходимости использования дополнительных модуляторов частоты, фильтрации сигналов тока и напряжения, а также использования фазометров для измерения угла сдвига фаз между сигналами тока и напряжения.

Наиболее близким по технической сущности является способ определения толщины покрытия, заключающийся в том, что выполняют измерение амплитуды анодного импульсного поляризационного напряжения Uп, при этом определяют длительность т спада напряжения до порогового значения U1=(0,2…0,8)⋅Uп, а толщину покрытия рассчитывают по формуле:

h=k1+k2⋅τ,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

τ - длительность спада поляризационного напряжения Uп до порогового значения U1 (патент РФ №2540239, G01B 7/06, публ. 10.02.2015).

Недостатком прототипа является необходимость выделять длительность спада поляризационного напряжения в быстроменяющемся сигнале, что требует значительной технической сложности системы измерения и управления.

Задачей, решаемой заявляемым изобретением, является снижение энергопотребления при плазменно-электролитическом оксидировании вследствие исключения передержки за счет своевременного отключения технологического источника тока при достижении заданной толщины покрытия.

Техническим результатом является повышение точности определения толщины оксидного покрытия для своевременного прекращения процесса плазменно-электролитического оксидирования.

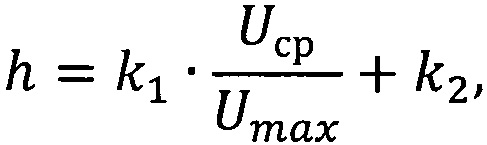

Поставленная задача решается, а технический результат достигается тем, что в способе определения толщины покрытия, включающем измерение напряжения в процессе получения покрытия, согласно изобретению, измеряют среднее и амплитудное значение напряжения обработки, затем находят их отношение, а толщину покрытия h определяют по формуле:

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

Ucp и Umax - среднее и амплитудное значения напряжения обработки соответственно.

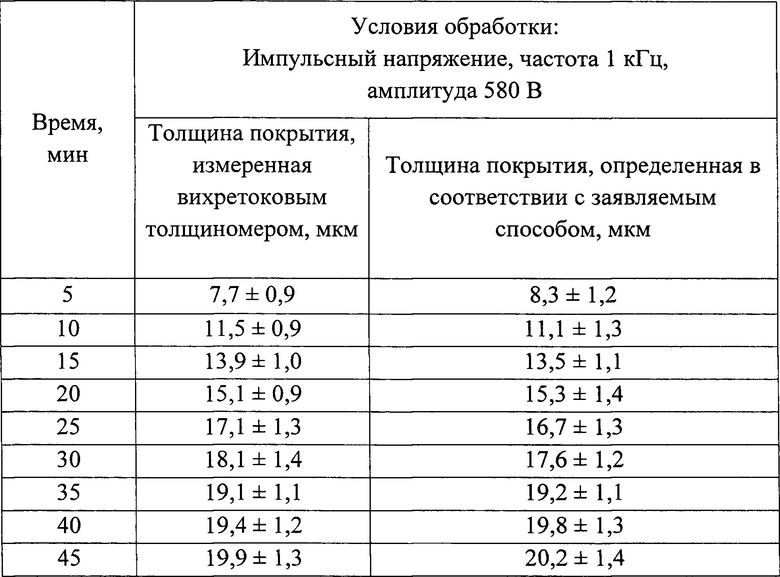

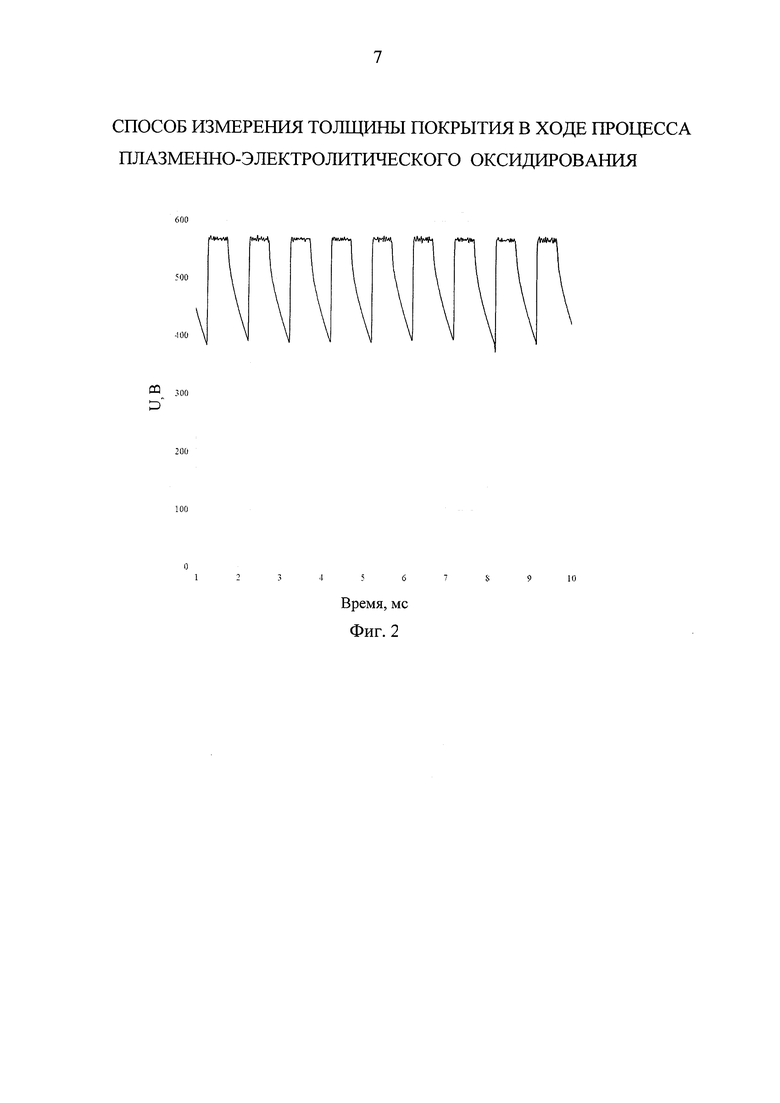

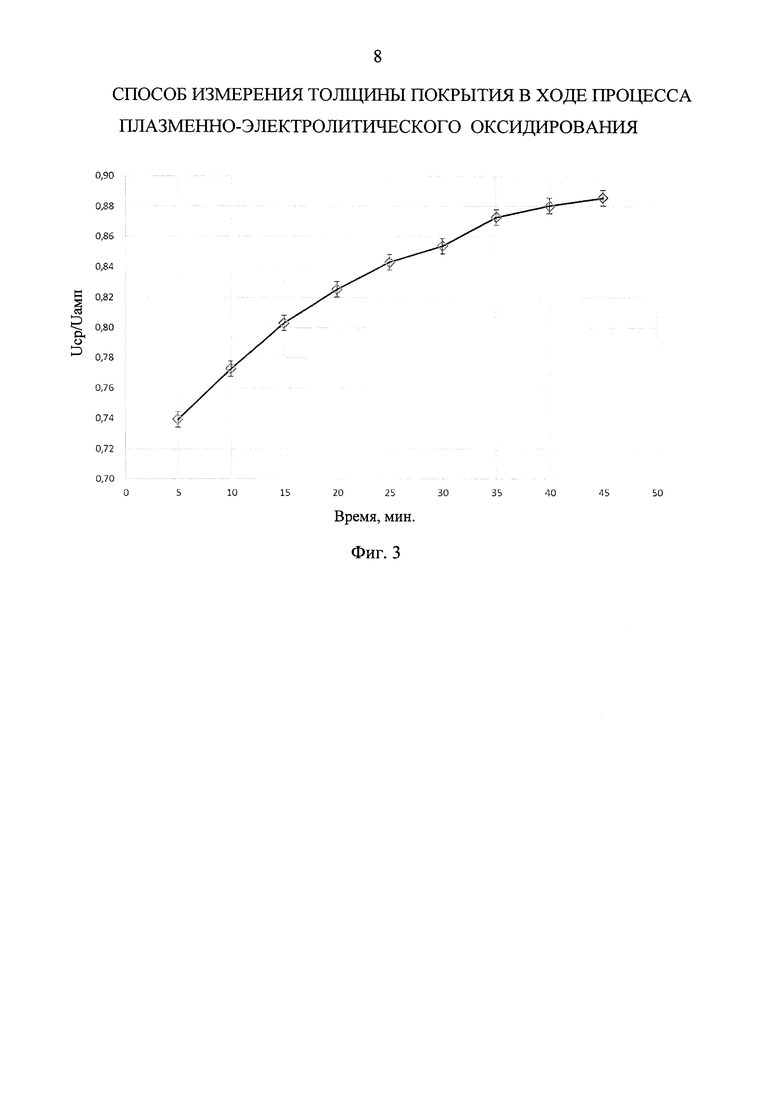

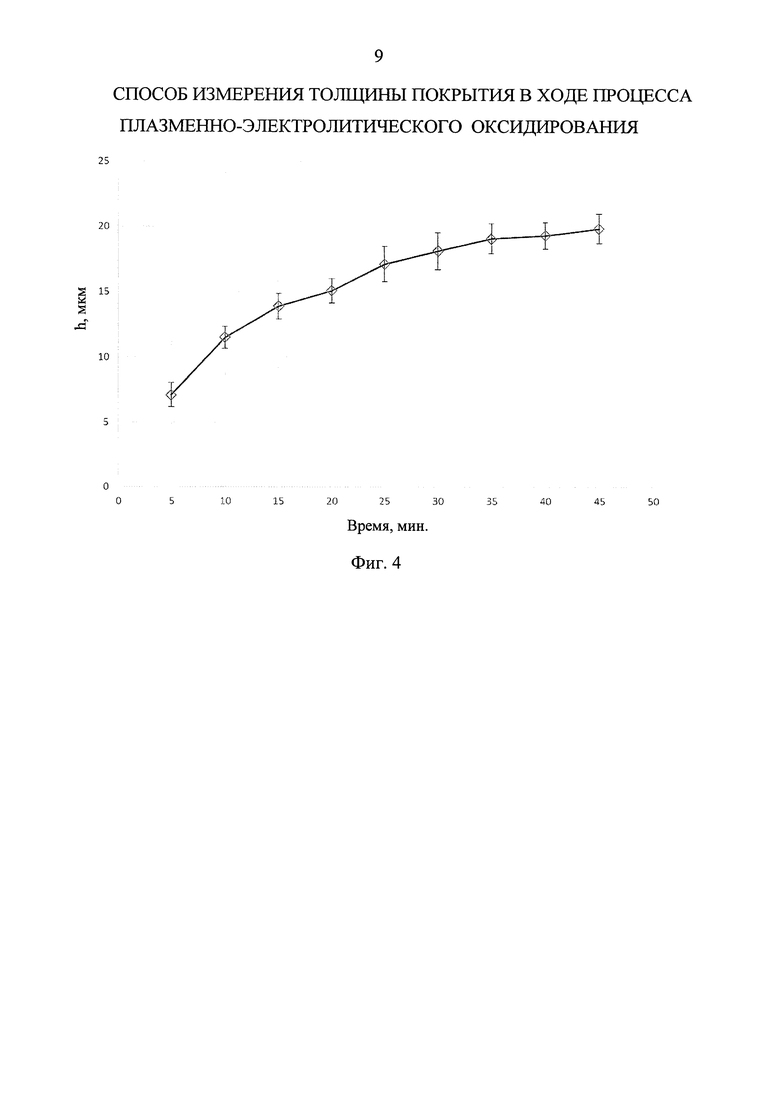

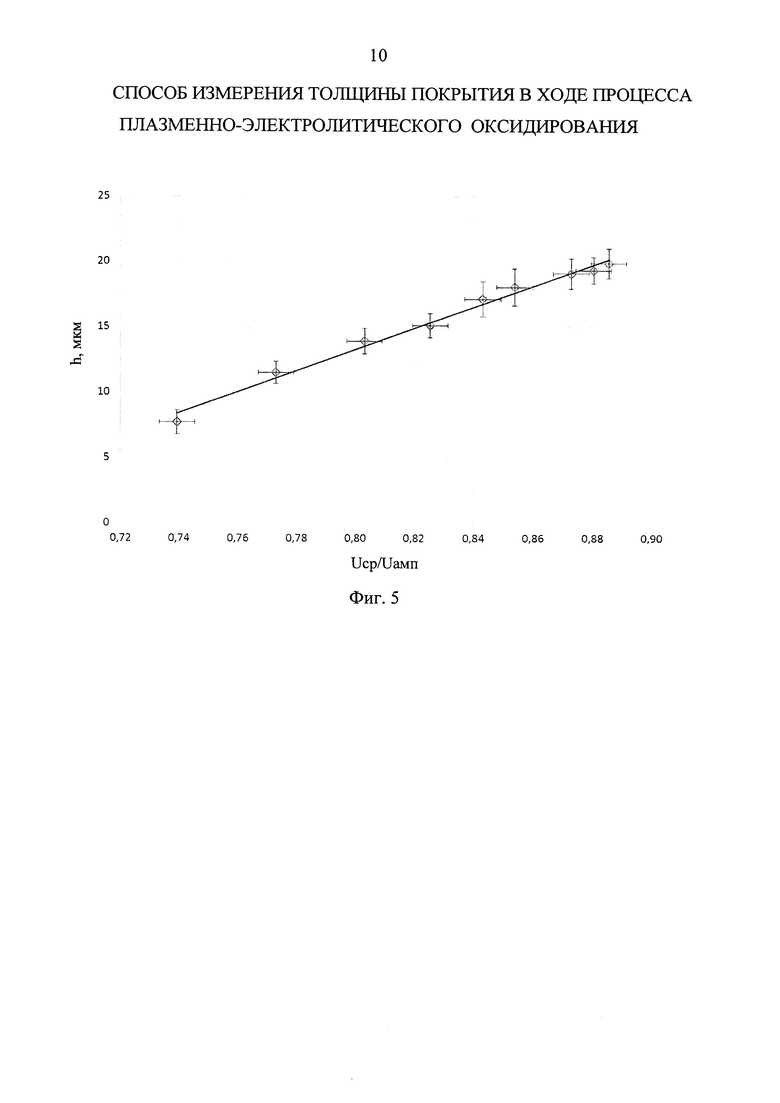

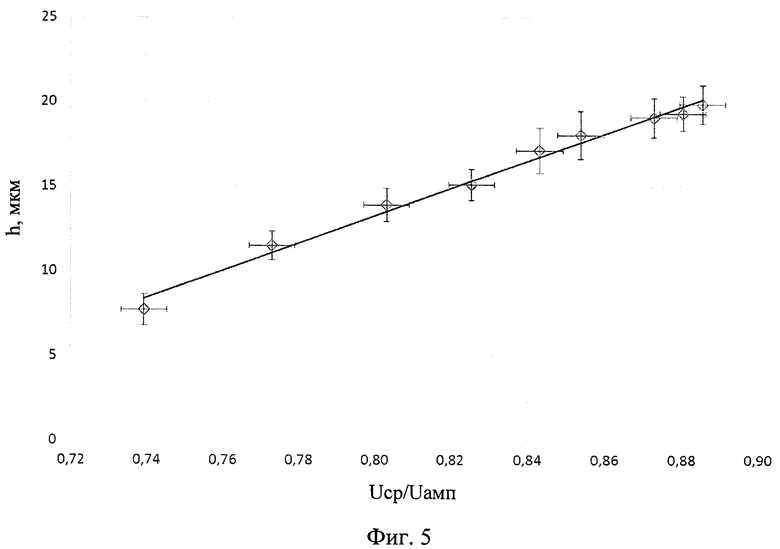

Сущность изобретения поясняется изображениями. На Фиг. 1 и Фиг. 2 представлены осциллограммы напряжения после 5 мин и 35 мин обработки соответственно, на которых наблюдается увеличение напряжения во время паузы между импульсами. На Фиг. 3 показан график изменения во времени для отношения среднего напряжения к амплитудному. На Фиг. 4 показан график изменения толщины покрытия во времени. На Фиг. 5 показана тарировочная кривая, построенная по этим зависимостям.

Физически сущность способа объясняется тем, что в начале процесса толщина оксидного покрытия мала, его активное сопротивление также сравнительно невелико и емкость двойного электрического слоя покрытия разряжается с малой постоянной времени (Фиг. 1). Далее, с ростом оксидной пленки, ее активное сопротивление растет и постоянная времени разряда емкости значительно увеличивается (Фиг. 2), что вызывает повышение среднего значения напряжения при постоянной амплитуде импульсов. Между указанными величинами наблюдается высокая степень корреляции (R2>0,95), что позволяет построить тарировочную кривую (Фиг. 5), которая может быть использована для определения толщины оксидного слоя в ходе процесса. Таким образом, предлагаемый способ имеет ясный физический смысл и простую реализацию, а также обладает высокой помехозащищенностью, так как измеряемые уровни напряжений имеют значительные величины и мало подвержены внешним искажениям.

Пример конкретной реализации способа.

Образцы из алюминия обрабатывали методом плазменно-электролитического оксидирования в растворе, содержащем 1 г/л КОН, 2 г/л Na4P2O7⋅10Н2О и 2 г/л Na2SiO3 при температуре 20°С в течение 45 минут в режиме импульсного напряжения с фиксированной амплитудой импульса 580 В и частотой 1 кГц. В процессе получения покрытия измеряли среднее и амплитудное значения напряжения, а толщину покрытия определяли по формуле:

где эмпирические коэффициенты

k1=80,87±0,94 мкм;

k2=51,44±0,67 мкм,

соответствующие обрабатываемому материалу и указанному составу электролита, были рассчитаны по тарировочной кривой (Фиг. 5).

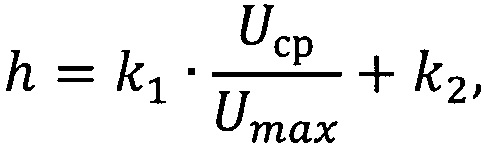

После обработки толщину покрытия на образцах также измеряли вихретоковым толщиномером. Результаты приведены в таблице:

Как видно из таблицы, заявляемый способ позволяет определять толщину покрытия с разбросом, сравнимым с неравномерностью толщины покрытия по поверхности детали. Так, после 30 минут обработки толщина покрытия, измеренная вихретоковым толщиномером составила 18,1±1,4 мкм, а измеренная в соответствии с заявляемым способом - 17,6±1,2 мкм.

Итак, заявляемое изобретение позволяет измерять толщину покрытия в ходе плазменно-электролитического оксидирования вентильных металлов без вмешательства в ход технологического процесса за счет измерения напряжений, участвующих в формировании оксидного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2540239C1 |

| Способ измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования | 2024 |

|

RU2826163C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2672036C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2018 |

|

RU2692120C1 |

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ПРИ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОМ ОКСИДИРОВАНИИ | 2010 |

|

RU2435134C1 |

| СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ В ПРОЦЕССЕ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2475700C1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| Способ формирования защитного оксидно-керамического покрытия на поверхности вентильных металлов и сплавов | 2018 |

|

RU2681028C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2366765C1 |

Использование: для измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования вентильных металлов. Сущность изобретения заключается в том, что способ определения толщины покрытия включает измерение напряжения в процессе получения покрытия, где измеряют среднее и амплитудное значения напряжения обработки, затем находят их отношение, а толщину покрытия h определяют по формуле

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым; Ucp и Umax - среднее и амплитудное значения напряжения обработки соответственно. Технический результат: повышение точности определения толщины оксидного покрытия для своевременного прекращения процесса плазменно-электролитического оксидирования. 5 ил., 1 табл.

Способ определения толщины покрытия, включающий измерение напряжения в процессе получения покрытия, отличающийся тем, что измеряют среднее и амплитудное значения напряжения обработки, затем находят их отношение, а толщину покрытия h определяют по формуле

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

Uср и Umax - среднее и амплитудное значения напряжения обработки соответственно.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ПРИ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОМ ОКСИДИРОВАНИИ | 2010 |

|

RU2435134C1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНКИ В ПРОЦЕССЕ ЕЕ НАНЕСЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158897C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2366765C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2540239C1 |

| US 5485097 A, 16.01.1996 | |||

| CN 101975545 A, 16.02.2011. | |||

Авторы

Даты

2018-09-28—Публикация

2017-12-05—Подача