Изобретение относится к химической технологии получения порошкового люминесцентного материала на основе сульфида цинка, активированного медью, возбуждаемого переменным электрическим полем.

Область применения: электролюминесцентные панели для аварийного и декоративного освещения.

Уровень техники

Известен способ изготовления электролюминесцентных люминофоров на основе сульфида цинка (патент CN 1752176 A, 29.03.2006). Способ получения неорганического электролюминесцентного материала включает такие стадии, как смешивание CuI2 и/или CuBr2 и B2O3 и/или Al2O3 с сульфатом цинка, покрытие его слоем углеродного порошка, прокаливание при 1050-1300 °C в течение 2-5 часов, промывка кислотой для быстрого охлаждения, промывка водой, смешивание с CuI2 и/или CuBr2 и ZnSO4, покрытие слоем углеродного порошка, прокаливание при 650-850 град.C в течение 2 часов, медленное охлаждение, промывка и спекание.

Одним из недостатков данного способа является формирование на поверхности сульфида цинка неравномерного толстого слоя сульфида меди, выступающего в качестве p-n перехода. Формирование слоя с размерностью более 400 нм на поверхности сульфида цинка не позволяет получить эффективный низковольтный электролюминофор. Применение углерода в качестве покрытия, увеличивающего проводимость не может гарантировать получения высокоэффективного низковольного электролюминофора.

Известен способ получения электролюминесцентного материала в кристаллическом состоянии (патент CN 1450142 A, от 22.12.2003). Согласно данному способу получают кристаллический электролюминесцентный материал ZnS:xCu, с размером частиц d90 = 30-68 мкм. Последовательность операций: 1) взвешивают 10 г CuSO4, растворенного в 100 г деионизированной воды, после взвешивают 3,5 г CuCl2 и 2,5 г CuBr2 растворяют в вышеупомянутом растворе; затем взвешивают 1 г NaCl и 1,5 г BaCl2 растворяют в 20 г чистой воды. 2) взвешивают 1000 г порошка ZnS в смесительном устройстве и смешивают сульфид цинка с вышеупомянутыми растворами солей, после чего шихту высушивают. 3) вышеупомянутую шихту подвергают температурной обработке в печи с вакуумной атмосферой (давление до 10-1 Па), последовательно при нагреве до 650С вводят в камеру смешанный газ N2, H2S и HBr, затем температура повышается до 1100°с, при этой температуре шихту выдерживают в течении 3 часов. Этот вид полуфабриката имеет средний диаметр частиц от 30 мкм до 50 мкм, а доля мелкодисперсного порошка составляет 16% (4) проводят механоактивацию в шаровой мельнице в течении 2 часов, затем промывают 0,5%-ной разбавленной соляной кислотой, деионизованной водой, затем сушат. (5) отжиг и термическая обработка, промывка и сушка завершают подготовку процесса.

Полученный электролюминесцентный материал содержит кристаллический ZnS: с молярным соотношением xCu ионов меди 3,5 × 10-3, с основным пиком излучения 510 нм при возбуждении переменным током при напряжении 220В. Яркость достигает 220 кд/м2 и не меняется в течении 100 часов.

Недостатком данного способа является многостадийность процесса, применение вакуумной печи и невозможность контроля размерности слоя сульфида меди, формируемого в качестве p-n перехода на поверхности сульфида цинка. Получаемый электролюминофор при низковольном возбуждении 70-110В не будет обладать высокими значениями яркости (на уровне 120-130 кд/см2).

Известен способ получения флуоресцентной частицы и неорганическое электролюминесцентное устройство (US 2010/0176714 A1, от 22.12.2003). Согласно данному способу на поверхности материнского материала, в роли которого выступает сульфид цинка с размером частиц от 20 до 30 мкм с помощью метода мокрого выращивания получают нанопроволки сульфида меди, имеющего форму игл. Эффект полевой эмиссии усиливается на конце наконечника нанопроволоки обеспечивая получение наноразмерного p-n перехода на поверхности сульфида цинка.

Одним из недостатков данного способа является то, что в данном способе не описан способ получения нанопроволок на поверхности сульфида цинка, не приведены данные термической обработки, а лишь описан механизм передачи энергии при формировании нанопроволок на поверхности сульфида цинка.

Наиболее близким технически решением является способ синтеза электролюминесцентного порошка ZnS, Cu, Al с использованием процесса наногибридизации (Kichuk S.N. et al, Synthesis of ZnS: Cu, Al Electroluminescent Powder Using Nanohybridization Process (Proceed. of the 2022 Conference Russian Young Researchers in Electrical and Electronic Engineering, ElConRus, 2022, p.p. 1119-1122, см. Abstract, I. Introduction, II. Materials and Methods).

Недостатком прототипа является то, что не определены технологические режимы наногибридизационной обработки (скорость вращения, длительность обработки), направленные на получение проводящих слоев сульфида меди толщиной не более 400 нм на поверхности сульфида цинка, а основное внимание уделяется изучению механизма влияния структуры проводящего слоя на основе сульфида меди на оптические параметры электролюминофора.

Сущность изобретения

Техническим результатом заявляемого изобретения является повышение яркости электролюминесценции цинксульфидных электролюминофоров при низковольтном возбуждении.

Технический результат достигается за счет прокаливания исходной шихты, содержащей сульфид цинка ZnS, хлорид натрия NaCl, карбонат лития Li2CO3 и сера S, с добавлением активатора меди в виде наноразмерного оксида меди и хлорида аммония, прошедших наногибридизационную обработку в высокоскоростном воздушном потоке при скорости 1000-10000 об/мин в течении 1-5 минут. После окончания процесса гибридизации порошок выгружают из камеры и просеивают. Для проведения процесса прокаливания обработанную и просеянную шихту помещают в алундовый тигель, сверху накрывают крышкой, помещают в тигель большего диаметра и засыпают до краев кокосовый активированный уголь, затем внешний тигель накрывают алундовой крышкой и прокаливают при температуре при температуре 1150±10°С в течение 30 мин в муфельной печи. После окончания процесса прокалки порошок цинксульфидного электролюминофора выгружают из тиглей и просеивают

В предлагаемом способе наногибридизационную обработку шихты электролюминофора проводят с использованием наногибридизационной установки, такой, как например NHS-0.

Из уровня техники не известно использование метода наногибридизационного модифицирования шихты порошкового цинксульфидного электролюминофора для повышения яркости электролюминофоров при низковольтном возбуждении.

Заявляемый способ, позволяет сформировать монодисперсный слой оксида меди на поверхности сульфида цинка, а при дальнейшей термообработке в присутствии плавней: сера, хлорид аммония, хлорид натрия, карбонат лития на поверхности сульфида цинка формируется наноразмерный слой сульфида меди, что не только облегчает диффузию меди, но также способствует формирование наноразмерного слоя сульфида меди на поверхности сульфида цинка с толщиной не более 400 нм, что в итоге приводит к увеличению яркости свечения электролюминофора.

Предлагаемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Описание чертежей

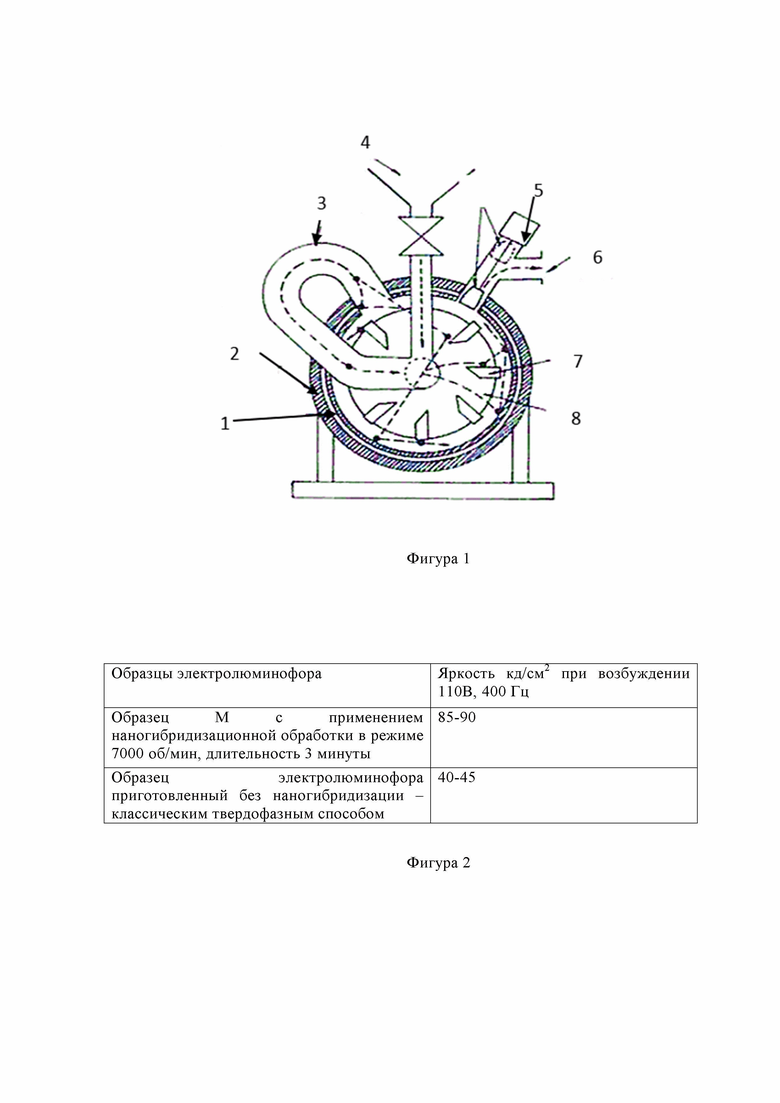

На фигуре 1 представлена Схема работы наногибридизатора NHS-0, где 1 - рубашка для охлаждения, 2 - статор, 3 - цилиндрическая трубка, 4 - патрубок загрузки, 5 - выпускной вентиль, 6 - патрубок выгрузки, 7 - крыльчатка, 8 - ротор

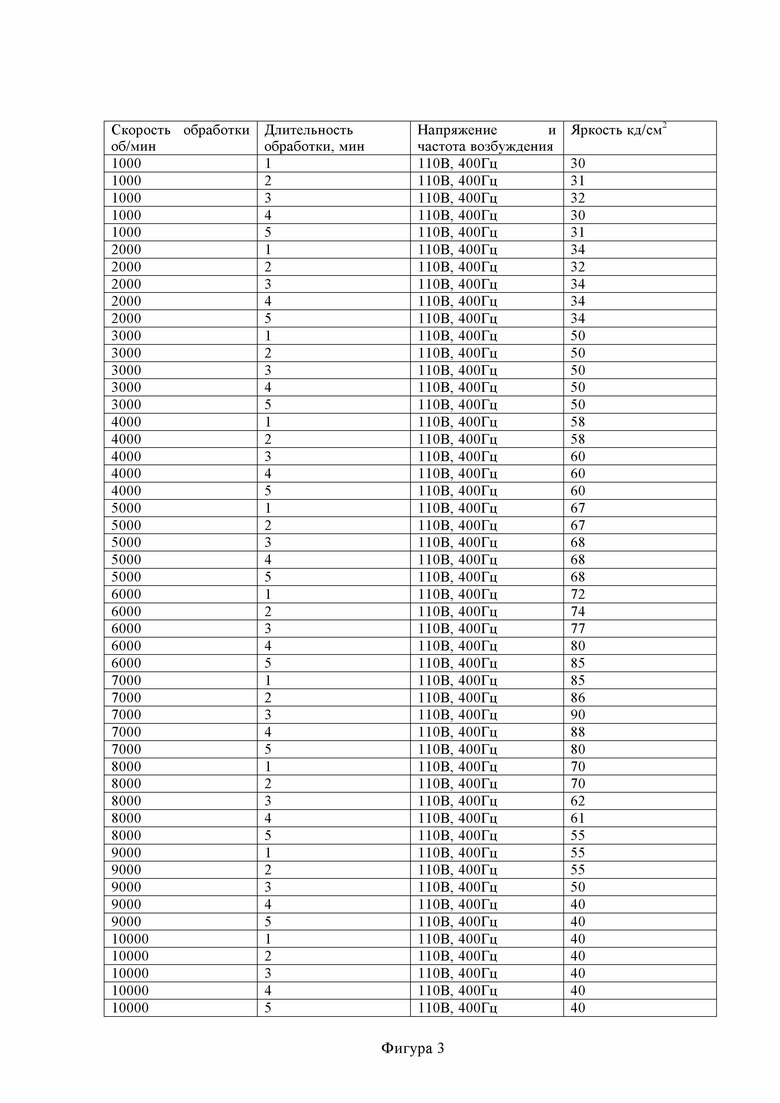

На фигуре 2 приведена таблица сравнения яркости электролюминесценции исходной шихты электролюминофора состава ZnS:Cu, Cl без наногибридизационной обработки с модифицированным наногибридизацией образцом.

На фигуре 3 представлена таблица влияния режима наногибридизационной обработки шихты на яркость электролюминесценции получаемого из нее электролюминофора в зависимости от скорости и длительности обработки.

Примеры осуществления способа

Пример 1. Для получения электролюминофора с сине-зеленым цветом свечения предварительно взвешивают исходные компоненты в следующем соотношении (мас. %):

Шихту подвергают наногибридизационной обработке в установке NHS-0.

Для проведения обработки, на приборной панели вводят программу на процесс: скорость вращения ротора 1000 об/ минуту, давление 15 МПа. После введения программы порционно загружают шихту, состоящую из сульфида цинка, карбоната лития, хлорида натрия, серы, хлорида аммония и наноразмерного оксида меди с размером частиц 80 нм, в плотно закрываемую камеру. Длительность обработки 1 минута. После окончания процесса гибридизации порошок выгружают из камеры и просеивают. Обработанную шихту помещают в алундовый тигель, сверху накрывают крышкой, помещают в тигель большего диаметра и засыпают до краев кокосовый активированный уголь, затем внешний тигель накрывают алундовой крышкой и прокаливают при температуре 1150±10°С в течение 30 мин с последующим просеиванием.

Примеры 1-2,1-3,1-4,1-5 аналогичны примеру 1, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 2. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 2000 об/мин.

Примеры 2-2,2-3,2-4,2-5 аналогичны примеру 2, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 3. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 3000 об/мин.

Примеры 3-2,3-3,3-4,3-5 аналогичны примеру 3, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 4. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 4000 об/мин.

Примеры 4-2,4-3,4-4,4-5 аналогичны примеру 4, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 5. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 5000 об/мин.

Примеры 5-2,5-3,5-4,5-5 аналогичны примеру 5, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 6. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 6000 об/мин.

Примеры 6-2,6-3,6-4,6-5 аналогичны примеру 6, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 7. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 7000 об/мин.

Примеры 7-2,7-3,7-4,7-5 аналогичны примеру 7, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 8. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 8000 об/мин.

Примеры 8-2,8-3,8-4,8-5 аналогичны примеру 8, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 9. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 9000 об/мин.

Примеры 9-2,9-3,9-4,9-5 аналогичны примеру 9, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Пример 10. Процесс получения электролюминофора проводили аналогично примеру 1, но скорость вращения ротора в гибридизаторе была 10 000 об/мин.

Примеры 10-2,10-3,10-4,10-5 аналогичны примеру 10, но с увеличенной длительностью обработки: 2,3,4,5 минут соответственно.

Из полученных по примерам 1-10 образцов порошкового цинксульфидного электролюминофора были изготовлены электролюминесцентные источники света, которые возбуждали переменным током частотой 400 Гц и напряжением 110 В.

На рис. 3 показана таблица, где отражено влияние режима наногибридизационной обработки шихты на яркость электролюминесценции получаемого из нее электролюминофора в зависимости от скорости и длительности обработки.

Согласно примерам 1-10 в диапазоне скоростей 1000-10000 об/мин и длительности 1-3 минуты наногибридизационной обработки, яркость электролюминесценции люминофора ZnS:Cu, Cl достигается указанный технический результат. Наиболее высокие показатели яркости электролюминесценции наблюдаются при наногибридизационной обработке исходной шихты для синтеза цинксульфидного электролюминофора при режиме 7000 об/мин и длительности 3 минуты: достигается наибольший прирост яркости на 200% по сравнению с известными способами. При данном режиме обработки возможно получить высокие значения яркости электролюминесценции на уровне 85-90 кд/см2.

При указанных условиях формируется монодисперсный слой оксида меди на поверхности сульфида цинка, а при дальнейшей термообработке в присутствии плавней: сера, хлорид аммония, хлорид натрия, карбонат лития на поверхности сульфида цинка формируется наноразмерный слой сульфида меди, что не только облегчает диффузию меди, но также способствует формирование наноразмерного слоя сульфида меди на поверхности сульфида цинка с толщиной не более 400 нм, что в итоге приводит к увеличению яркости свечения электролюминофора.

При более высоких скоростях и при большей длительности обработки яркость электролюминесценции падает, вследствие образования дефектов на поверхности основной матрицы - шихта прогревается при трении частиц друг о друга в высокоскоростном воздушном потоке, что также сказывается на изменении цвета шихты, а при увеличении скорости обработки свыше 10 000 об/мин шихта приобретает серый цвет, причем при длительной обработке при высоких скоростях образуются спеки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ЦИНКСУЛЬФИДНОГО ЭЛЕКТРОЛЮМИНОФОРА | 2010 |

|

RU2429271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ЦИНКСУЛЬФИДНОГО ЭЛЕКТРОЛЮМИНОФОРА | 2009 |

|

RU2425085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКСУЛЬФИДНОГО ЭЛЕКТРОЛЮМИНОФОРА | 2007 |

|

RU2390534C2 |

| Способ получения цинксульфидного электролюминофора | 1989 |

|

SU1643588A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ЦЕННОГО ИЗДЕЛИЯ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ ЛЮМИНЕСЦЕНТНОГО ТИПА, ЗАЩИТНЫЙ ЭЛЕМЕНТ, ОПТИКО-ЭЛЕКТРОННЫЙ БЛОК ДЛЯ ИДЕНТИФИКАЦИИ ЗАЩИТНОГО ЭЛЕМЕНТА, ЗАЩИЩЕННЫЙ ОТ ПОДДЕЛКИ МАТЕРИАЛ И ЗАЩИЩЕННЫЙ ОТ ПОДДЕЛКИ ЦЕННЫЙ ДОКУМЕНТ | 2007 |

|

RU2344046C1 |

| Способ восстановления яркости свечения индикаторов на основе цинк-сульфидных электролюминофоров | 1979 |

|

SU877603A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОДНОКОМПОНЕНТНОГО ЭЛЕКТРОЛЮМИНОФОРА ПЕРЕМЕННОГО ЦВЕТА СВЕЧЕНИЯ НА ОСНОВЕ СУЛЬФИДА ЦИНКА | 2006 |

|

RU2315798C1 |

| ЦИНК-СУЛЬФИДНЫЙ ЛЮМИНОФОР С ФОТОЛЮМИНЕСЦЕНТНЫМИ И ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫМИ СВОЙСТВАМИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ЗАЩИЩЕННЫЙ ДОКУМЕНТ, ЭЛЕМЕНТ ЗАЩИТЫ И СПОСОБ ЕГО ОБНАРУЖЕНИЯ | 2014 |

|

RU2672708C2 |

| Шихта для получения цинксульфидного люминофора | 1979 |

|

SU861390A1 |

| Способ обработки электролюминофора на основе сульфида цинка,активированного медью | 1982 |

|

SU1067025A1 |

Изобретение относится к химической промышленности и может быть использовано при изготовлении электролюминесцентных панелей для аварийного и декоративного освещения. Сначала готовят шихту из сульфида цинка, серы, активатора - наноразмерного оксида меди с размером частиц не более 80 нм, а также хлорида аммония, в которую дополнительно вводят хлорид натрия и карбонат лития. Затем проводят наногибридизационную обработку полученной шихты в высокоскоростном воздушном потоке при скорости 1000-10000 об/мин в течение 1-5 мин. По окончании наногибридизационной обработки порошок просеивают и прокаливают в алундовом тигле при температуре 1150±10°С в течение 30 мин в присутствии кокосового активированного угля. Целевой продукт - цинксульфидный электролюминофор состава ZnS:Cu, Cl, просеивают. Изобретение позволяет повысить яркость электролюминесценции на 200% при низковольтном возбуждении 100-110 В и 400 Гц за счет образования на поверхности сульфида цинка проводящих слоев из сульфида меди толщиной не более 400 нм. 3 ил., 10 пр.

Наногибридизационный способ получения цинксульфидного электролюминофора, включающий приготовление шихты из сульфида цинка, серы, активатора, содержащего медь, и хлорида аммония, наногибридизационную обработку полученной шихты в высокоскоростном воздушном потоке, просеивание и прокалку в алундовом тигле, отличающийся тем, что в шихту дополнительно вводят хлорид натрия и карбонат лития, в качестве активатора используют наноразмерный оксид меди с размером частиц не более 80 нм, наногибридизационную обработку проводят при скорости 1000-10000 об/мин в течение 1-5 минут, прокалку - при температуре 1150±10°С в течение 30 мин в присутствии кокосового активированного угля, а целевой продукт просеивают.

| KICHUK S | |||

| N | |||

| et al., Synthesis of ZnS: Cu, Al Electroluminescent Powder Using Nanohybridization Process, Proceedings of the 2022 Conference of Russian Young Researchers in Electrical and Electronic Engineering, ElConRus 2022, pp | |||

| ВЕТРЯНОЙ ВИНТОВОЙ ДВИГАТЕЛЬ | 1922 |

|

SU1119A1 |

| Способ обработки электролюминофора на основе сульфида цинка,активированного медью | 1982 |

|

SU1067025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКСУЛЬФИДНОГО ЭЛЕКТРОЛЮМИНОФОРА | 2007 |

|

RU2390534C2 |

| ЦИНК-СУЛЬФИДНЫЙ ЛЮМИНОФОР С ФОТОЛЮМИНЕСЦЕНТНЫМИ И ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫМИ СВОЙСТВАМИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ЗАЩИЩЕННЫЙ ДОКУМЕНТ, ЭЛЕМЕНТ ЗАЩИТЫ И СПОСОБ ЕГО ОБНАРУЖЕНИЯ | 2014 |

|

RU2672708C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2025-04-21—Публикация

2024-06-05—Подача