Изобретение относится к электротехнической промышленности, а именно к способу получения электролюминофоров, которые используются для изготовления электролюминесцентных конденсаторов.

Целью изобретения является повышение дисперсности электролюминофора и воспроизводимости яркости его свечения.

Пример. Прокаливание шихты ведут в запаянной кварцевой ампуле в двухзонной печи.

В один конец кварцевой ампулы помещают 100-300 г шихты следующего состава, г:

ZnS1

ZnCljj0,5

CdCL, 9,59-10

Си Al

6,56-10-3 1,63«10 3

В другой конец ампулы помещают 5 г серы. Ампулу вакуумируют до давления 0,13 МПа, запаивают и помещают в печь. В1ихту выдерживают при 760-820°С,и при давлении паров серы (1-4-) 105 Па /%-4 ч. Затем ампулу вынимают из печи и охлаждают до комнатной температуры. Порошок отмывают от хлорида цинка дистиллированной ,водой и от избыточной меди одним из известных способов (например, смесью растворов карбоната аммония и аммиака) и сушат. Далее проводят отжиг полученного электролюминофора. Для этого к полученному порошку добавляа

ют медь 0,75-10 г на 1 г ZnS, нагревают порошок в открытой кварцеw

э э

3

316

вой ампуле при 670вС в течение 1 ч, охлаждают, промывают от избыточной меди и сушат.

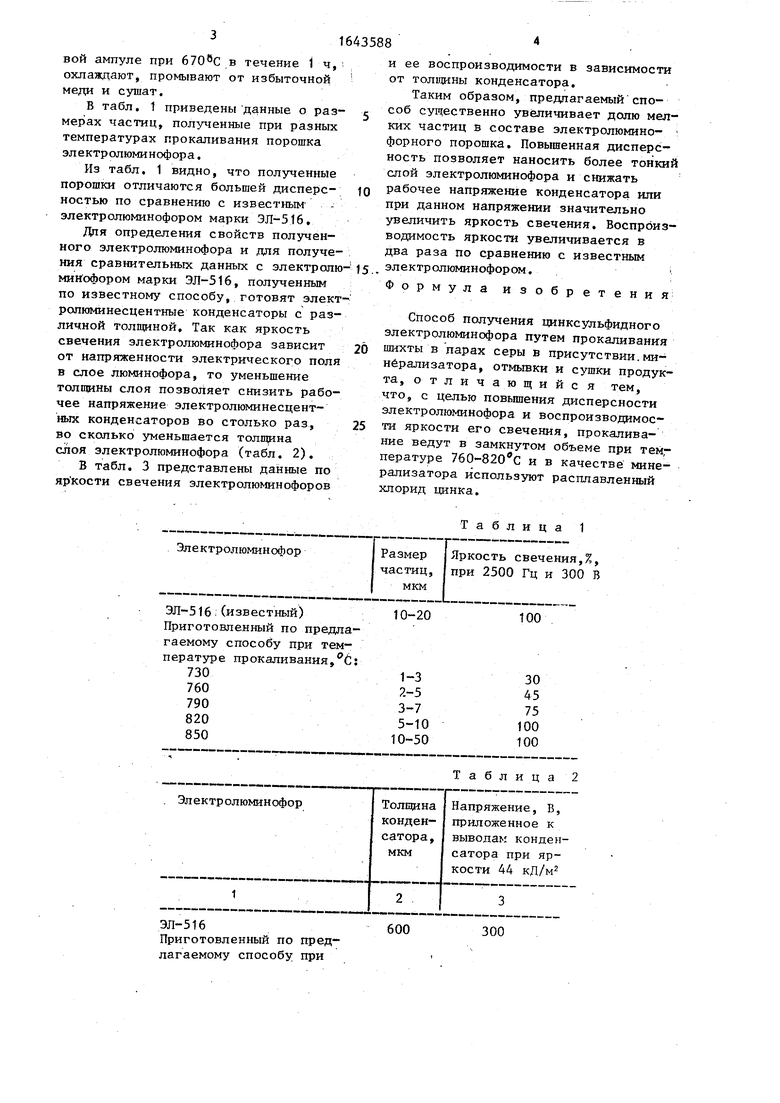

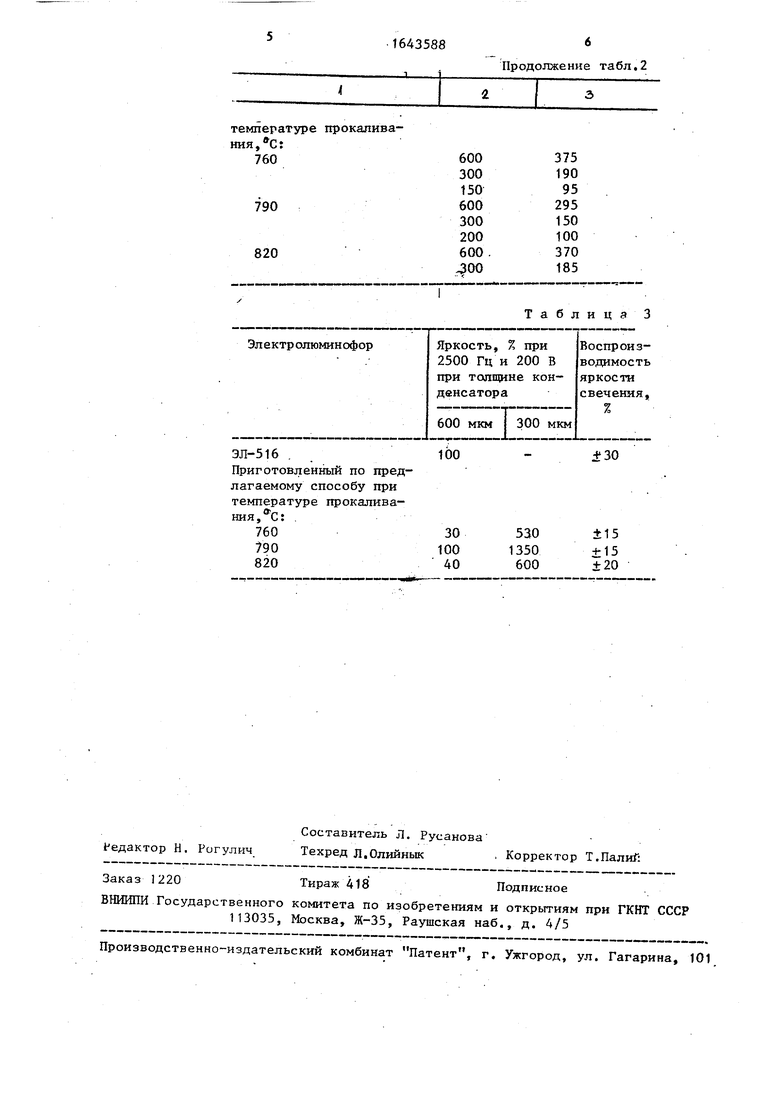

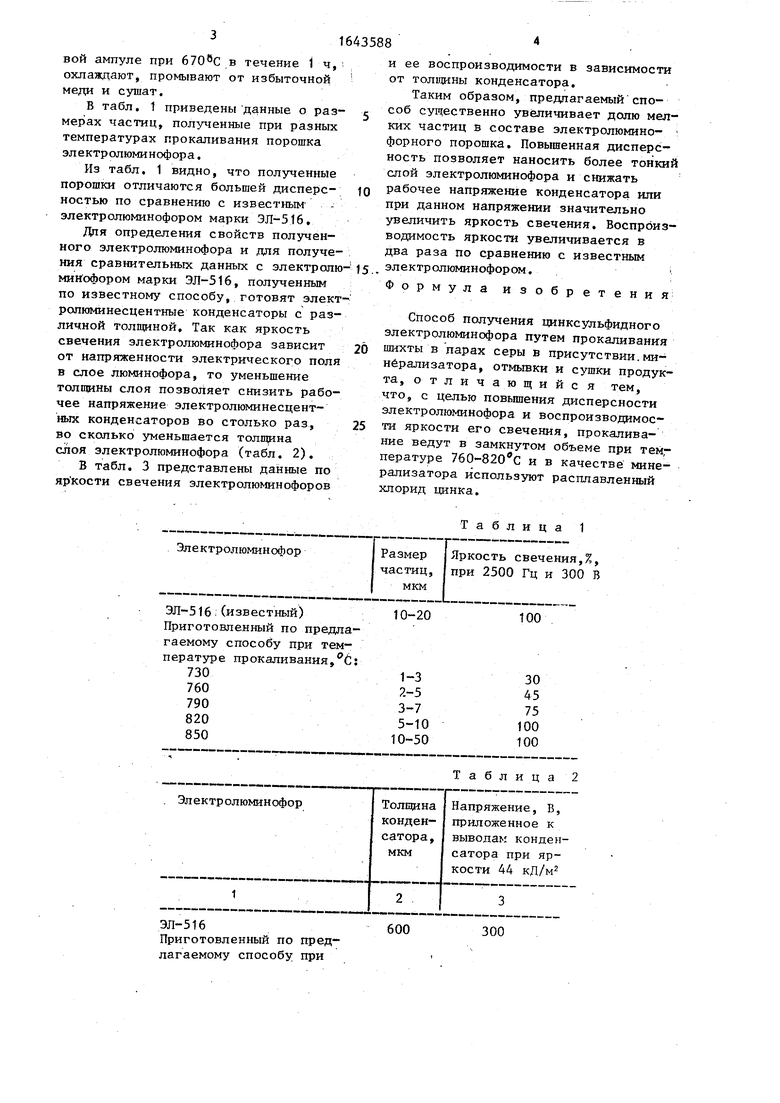

В табл. 1 приведены данные о раз- мерах частиц, полученные при разных температурах прокаливания порошка электролюминофора.

Из табл. 1 видно, что полученные порошки отличаются большей дисперс- ностью по сравнению с известным электролюминофором марки ЭЛ-516.

Для определения свойств полученного электролюминофора и для получения сравнительных данных с электролю минофором марки ЭЛ-516, полученным по известному способу, готовят электролюминесцентные конденсаторы с различной толщиной. Так как яркость свечения электролюминофора зависит от напряженности электрического поля в слое люминофора, то уменьшение толщины слоя позволяет снизить рабочее напряжение электролюминесцентных конденсаторов во столько раз, во сколько уменьшается толщина слоя электролюминофора (табл. 2).

В табл. 3 представлены данные по яр кости свечения электролюминофоров

и ее воспроизводимости в зависимости от толщины конденсатора.

Таким образом, предлагаемый способ существенно увеличивает долю мелких частиц в составе электролюмино- форного порошка. Повышенная дисперсность позволяет наносить более тонкий слой электролюминофора и снижать рабочее напряжение конденсатора или при данном напряжении значительно увеличить яркость свечения. Воспроизводимость яркости увеличивается в два раза по сравнению с известным электролюминофором.

Формула изобретения

Способ получения цинксульфидного электролюминофора путем прокаливания шихты в парах серы в присутствии.минерализатора, отмывки и сушки продукта, отличающийся тем, что, с целью повышения дисперсности электролюминофора и воспроизводимости яркости его свечения, прокаливание ведут в замкнутом объеме при тем,- пературе 760-820вС и в качестве минерализатора используют расплавленный хлорид цинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКСУЛЬФИДНОГО ЭЛЕКТРОЛЮМИНОФОРА | 2007 |

|

RU2390534C2 |

| Наногибридизационный способ получения цинксульфидного электролюминофора | 2024 |

|

RU2838566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ЦИНКСУЛЬФИДНОГО ЭЛЕКТРОЛЮМИНОФОРА | 2010 |

|

RU2429271C1 |

| Способ обработки электролюминофора на основе сульфида цинка | 1982 |

|

SU1114692A1 |

| Способ обработки электролюминофора на основе сульфида цинка,активированного медью | 1982 |

|

SU1067025A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОДНОКОМПОНЕНТНОГО ЭЛЕКТРОЛЮМИНОФОРА ПЕРЕМЕННОГО ЦВЕТА СВЕЧЕНИЯ НА ОСНОВЕ СУЛЬФИДА ЦИНКА | 2006 |

|

RU2315798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ИСТОЧНИКА СВЕТА | 2003 |

|

RU2253951C2 |

| Способ получения сульфидных электролюминофоров | 1974 |

|

SU510497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТНОЙ ПАНЕЛИ | 1992 |

|

RU2073962C1 |

| Способ обработки электролюмино-фОРОВ HA OCHOBE ХАльКОгЕНидОВ циНКАи КАдМия | 1976 |

|

SU808518A1 |

Изобретение относится к электротехнической промышленности, а именно к способам получения электролюминофоров, которые используются Для изготовления электролюминесцентных конденсаторов. Целью изобретения является повышение дисперности электролюминофора и воспроизводимости яркости его свечения. Цедь достигается путем прокаливания шихты в замкнутом объеме в парах серы в присутствии расплавленного хлорида цинка при 760-820°С, отмывки и сушки полученного продукта. Полученный цинксульфид- ный электролюминофор имеет размер частиц в 2-3 раза меньше, чем электролюминофор, полученный по способу- прототипу. Повышенная дисперсность позволяет наносить более тонкие слои электролюминофора и увеличивать яркость свечения. Воспроизводимость яркости увеличивается в 2 раза. Зтабл.

ЭЛ-516 (известный) Приготовленный по предлагаемому способу при температуре прокаливания,°С:

ЭЛ-516

Приготовленный по предлагаемому способу при

Таблица 1

10-20

100

Таблица 2

600

300

температуре прокаливания , С: 760

790

820

Электролюминофор

ЭЛ-516

Приготовленный по предлагаемому способу при температуре прокаливания, аС:

760

790

820

Продолжение табл.2

375 190 95 295 150 100 370 185

Таблица 3

Яркость, % при 2500 Гц и 200 В при толщине конденсатора

100

±30

530

1350

600

±15

±15 ±20

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКСУЛЬФИДНОГО ЛЮМИНОФОРА | 0 |

|

SU390126A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-04-23—Публикация

1989-04-18—Подача