ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Данное раскрытие изобретения относится к композициям фторсмолы и формованным изделиям.

УРОВЕНЬ ТЕХНИКИ

[0002]

Политетрафторэтилен (PTFE), демонстрирующий предысторию, заключающуюся в нагревании до его температуры плавления или более высокой температуры для переработки, такой как формование, не может обеспечить наличие достаточных физических свойств, когда его непосредственно повторно используют в качестве формовочного материала, что приводит к неполному возвращению в оборот такого полимера PTFE для целей формования.

[0003]

В источнике патентной литературы 1 и источнике патентной литературы 2 раскрывают методики, относящиеся к возвращению в оборот полимера PTFE, пульверизованного после прокаливания, или нагретого полимера PTFE.

ПЕРЕЧЕНЬ ЦИТИРОВАНИЯ

- Источники патентной литературы

[0004]

Источник патентной литературы 1: WO 2019/244433

Источник патентной литературы 2: JP 2006-70233 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

- Техническая проблема

[0005]

Данное раскрытие изобретения имеет своей целью предложение композиции фторсмолы, обладающей превосходными механическими свойствами при растяжении при одновременном содержании фторсмолы, демонстрирующей предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры, и формованного изделия, получаемого из композиции фторсмолы.

- Разрешение проблемы

[0006]

В данном раскрытии изобретения предлагается нетекучая в расплаве композиция фторсмолы, содержащая: нетекучую в расплаве фторсмолу А, демонстрирующую предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры; и текучую в расплаве фторсмолу В.

[0007]

Фторсмола А предпочтительно представляет собой политетрафторэтилен.

[0008]

Фторсмола В предпочтительно характеризуется значением СТР (MFR), составляющим 0,25 г/10 мин и более.

[0009]

Фторсмола В предпочтительно является фторсмолой, имеющей температуру плавления, составляющую 320°С и менее.

[0010]

Композиция фторсмолы предпочтительно, кроме того, содержит нетекучую в расплаве фторсмолу С, включающую часть, не демонстрирующую предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры.

[0011]

Предпочтительно композиция фторсмолы имеет, по меньшей мере, одну температуру плавления в пределах температурного диапазона, соответствующего менее, чем 333°С, и, по меньшей мере, одну температуру плавления в пределах температурного диапазона от 333°С до 360°С.

[0012]

Предпочтительно композиция фторсмолы содержит элементарное звено тетрафторэтилена и элементарное звено модифицирующего мономера на основе модифицирующего мономера, сополимеризуемого с тетрафторэтиленом, при этом элементарное звено модифицирующего мономера присутствует в количестве, составляющем 1,0% (масс.) и менее от всех заполимеризованных элементарных звеньев.

[0013]

Композиция фторсмолы предпочтительно характеризуется средним размером вторичных частиц в диапазоне от 5 до 700 мкм.

[0014]

Предпочтительно содержится низкомолекулярное фторсодержащее соединение в количестве, составляющем 1 ч/млн (масс.) и менее от композиции фторсмолы.

[0015]

Композиция фторсмолы предпочтительно имеет вид порошка.

[0016]

Композиция фторсмолы предпочтительно имеет вид порошка для компрессионного формования.

[0017]

Композиция фторсмолы предпочтительно характеризуется разрушающим напряжением при растяжении, составляющим 10 МПа и более.

[0018]

Композиция фторсмолы предпочтительно характеризуется относительным удлинением при разрыве, составляющим 150% и более.

[0019]

В данном раскрытии изобретения также предлагается формованное изделие, получаемое в результате компрессионного формования и прокаливания композиции фторсмолы.

- Выгодные эффекты изобретения

[0020]

В данном раскрытии изобретения могут предложить композицию фторсмолы, обладающую превосходными механическими свойствами при растяжении при одновременном содержании фторсмолы, демонстрирующей предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры, и формованное изделие, получаемое из композиции фторсмолы.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0021]

Данное раскрытие изобретения подробно описывается ниже.

[0022]

В данном раскрытии изобретения предлагается нетекучая в расплаве композиция фторсмолы, содержащая: нетекучую в расплаве фторсмолу А, демонстрирующую предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры; и текучую в расплаве фторсмолу В.

Композиция фторсмолы данного раскрытия изобретения содержит текучую в расплаве фторсмолу В и поэтому обладает превосходными механическими свойствами при растяжении (например, разрушающим напряжением при растяжении и относительным удлинением при разрыве) при одновременном содержании фторсмолы А, демонстрирующей предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры. Данный эффект, по-видимому, достигается заполнением фторсмолой В областей поверхности раздела между частицами фторсмолы А во время формования.

[0023]

Между фторсмолой А и фторсмолой В в композиции фторсмолы данного раскрытия изобретения могут быть проведены различия, например, по методу, включающему размещение композиции фторсмолы на нагревательном предметном столике и наблюдение в микроскоп за композицией фторсмолы при одновременном увеличении температуры со скоростью 5°С/мин для проверки того, будут ли частицы сохранять форму, при определении, тем самым, отнесения частиц к фторсмоле А или фторсмоле В.

[0024]

Фторсмола А демонстрирует предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры. Нагревание может представлять собой, например, нагревание для формования или тепловую обработку.

[0025]

Фторсмола А предпочтительно имеет температуру плавления, составляющую не менее, чем 100°С, но менее, чем 333°С, более предпочтительно менее, чем 332°С, еще более предпочтительно менее, чем 331°С.

Ее нижний предел более предпочтительно составляет 140°С, еще более предпочтительно не менее, чем 180°С, хотя и без ограничения только этими значениями.

[0026]

Фторсмола А предпочтительно имеет, по меньшей мере, одну температуру плавления в пределах температурного диапазона, соответствующего менее, чем 333°С. Температурный диапазон, соответствующий менее, чем 333°С, более предпочтительно соответствует менее, чем 332°С, еще более предпочтительно менее, чем 331°С, при этом одновременно предпочтительно 100°С и более, более предпочтительно 140°С и более, еще более предпочтительно 180°С и более.

Температура плавления в пределах вышеупомянутого диапазона указывает на то, что смола демонстрирует предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры.

Фторсмола А также может иметь температуру плавления в пределах температурного диапазона, соответствующего 333°С и более.

[0027]

Температура плавления фторсмолы в настоящем документе является температурой, соответствующей локальному минимуму на кривой теплоты плавления, полученной, используя дифференциальную сканирующую калориметрию (ДСК) со скоростью увеличения температуры 10°С/мин при использовании прибора X-DSC7000 (доступного в компании Hitachi High-Tech Science Corp.). В случае включения в один пик плавления двух и более локальных минимумов каждый минимум определяют как температуру плавления.

[0028]

Фторсмола А является нетекучей в расплаве.

Термин «нетекучий в расплаве» в настоящем документе обозначает наличие скорости течения расплава (СТР, MFR), составляющей менее, чем 0,25 г/10 мин, предпочтительно менее, чем 0,10 г/мин, более предпочтительно 0,05 г/10 мин и менее.

СТР в настоящем документе представляет собой величину, полученную в соответствии с документом ASTM D1238 при использовании прибора для определения индекса расплава как массы (г/10 мин) полимера, истекающего из сопла (внутренний диаметр: 2,095 мм, длина: 8 мм) за 10 минут при температуре измерения, указанной в соответствии с типом фторсмолы (например, 372°С для PFA или FEP, 297°C для ETFE), и нагрузке, указанной в соответствии с типом фторсмолы (например, 5 кг для PFA, FEP и ETFE). Для PTFE СТР представляет собой величину, полученную в результате измерения при тех же самых условиях измерения, что и для PFA.

[0029]

В альтернативном варианте, фторсмола также может быть определена как нетекучая в расплаве в случае толщины формованного изделия, полученного в результате компрессионного формования фторсмолы для получения предварительно формованного изделия (формованного изделия, не подвергнутого прокаливанию) и нагревания данного предварительно сформованного изделия при температуре плавления фторсмолы или более высокой температуре на протяжении одного часа и более, меньшей, чем толщина до нагревания на менее, чем 20% или большей, чем толщина до нагревания.

[0030]

Фторсмола А предпочтительно представляет собой политетрафторэтилен (PTFE). PTFE может представлять собой высокомолекулярный полимер PTFE.

[0031]

PTFE в качестве фторсмолы А может представлять собой гомополимер TFE или может представлять собой модифицированный полимер PTFE, содержащий 99,0% (масс.) и более заполимеризованного элементарного звена на основе TFE и 1,0% (масс.) и менее заполимеризованного элементарного звена на основе модифицирующего мономера (ниже в настоящем документе также обозначаемого термином «элементарное звено модифицирующего мономера»). Модифицированный полимер PTFE может состоять только из заполимеризованного элементарного звена на основе TFE и элементарного звена модифицирующего мономера.

[0032]

Модифицированный полимер PTFE предпочтительно содержит элементарное звено модифицирующего мономера в количестве в диапазоне от 0,00001 до 1,0% (масс.) от всех заполимеризованных элементарных звеньев. Нижний предел количества элементарного звена модифицирующего мономера более предпочтительно составляет 0,0001% (масс.), еще более предпочтительно 0,001% (масс.), кроме того, предпочтительно 0,005% (масс.), даже более предпочтительно 0,010% (масс.). Верхний предел количества элементарного звена модифицирующего мономера предпочтительно составляет 0,90% (масс.), более предпочтительно 0,50% (масс.), еще более предпочтительно 0,40% (масс.), кроме того, предпочтительно 0,30% (масс.), даже более предпочтительно 0,20% (масс.), в особенности предпочтительно 0,10% (масс.).

Элементарное звено модифицирующего мономера в настоящем документе обозначает фрагмент, который представляет собой участок молекулярной структуры PTFE и производится из модифицирующего мономера.

[0033]

Модифицирующий мономер может представлять собой любой мономер, сополимеризуемый с TFE, и его примеры включают: перфторолефины, такие как гексафторпропилен (HFP); водородсодержащие фторолефины, такие как трифторэтилен и винилиденфторид (VDF); пергалогенолефины, такие как хлортрифторэтилен; перфторвиниловый простой эфир; перфтораллиловый простой эфир; (перфторалкил)этилен; и этилен. Может быть использован один модифицирующий мономер, или может быть использовано множество модифицирующих мономеров.

[0034] Примеры перфторвинилового простого эфира включают нижеследующее, но не ограничиваются только этим: ненасыщенные перфторсоединения, описывающиеся следующей далее формулой (А):

CF2=CF-ORf, … (А)

где Rf представляет собой перфторорганическую группу. Термин «перфторорганическая группа» в настоящем документе обозначает органическую группу, у которой все атомы водорода, связанные с любым атомом углерода, являются замещенными атомами фтора. Перфторорганическая группа может содержать атом кислорода простого эфира.

[0035]

Примеры перфторвинилового простого эфира включают перфтор(алкилвиниловый простой эфир) (PAVE), описывающийся формулой (А), где Rf представляет собой С1-С10 перфторалкильную группу. Перфторалкильная группа предпочтительно содержит от 1 до 5 атомов углерода.

[0036]

Примеры перфторалкильной группы у PAVE включают перфторметильную группу, перфторэтильную группу, перфторпропильную группу, перфторбутильную группу, перфторпентильную группу и перфторгексильную группу.

[0037]

Примеры перфторвинилового простого эфира также включают:

соединения, описывающиеся формулой (А), где Rf представляет собой С4-С9 перфтор(алкоксиалкильную) группу;

соединения, описывающиеся формулой (А), где Rf представляет собой группу, описывающуюся следующей далее формулой:

[0038]

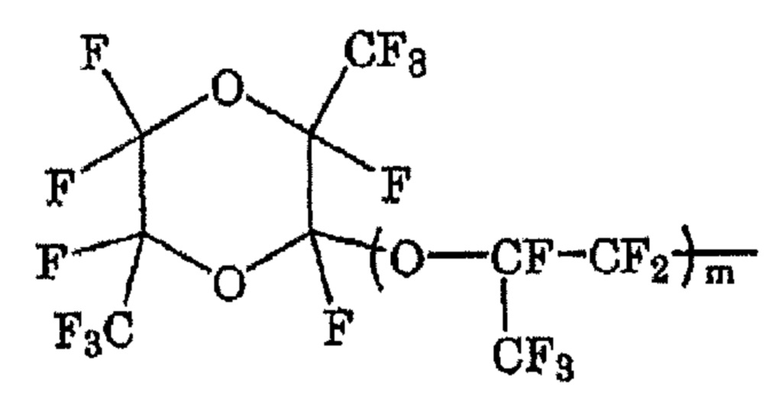

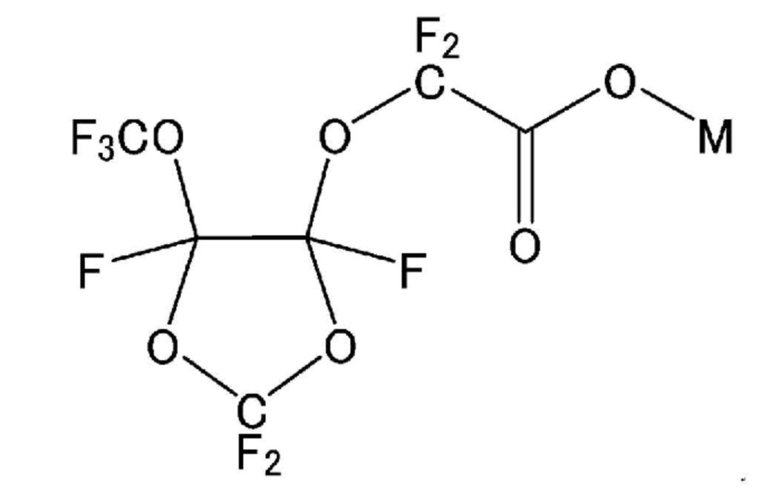

[Химическая формула 1]

[0039]

где m составляет 0 или представляет собой целое число в диапазоне от 1 до 4; и

соединения, описывающиеся формулой (А), где Rf представляет собой группу, описывающуюся следующей далее формулой:

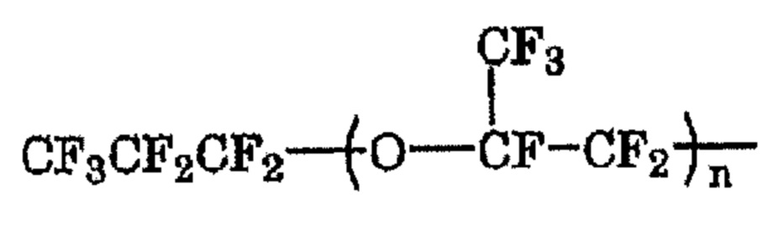

[0040]

[Химическая формула 2]

[0041]

где n представляет собой целое число в диапазоне от 1 до 4.

[0042]

Примеры (перфторалкил)этилена (PFAE) включают нижеследующее, но не ограничиваются только этим: (перфторбутил)этилен (PFBE) и (перфтроргексил)этилен.

[0043]

Примеры перфтораллилового простого эфира включают фтормономеры, описывающиеся следующей далее формулой (В):

CF2=CF-CF2-ORf1, … (В)

где Rf1 представляет собой перфторорганическую группу.

[0044]

Rf1 предпочтительно представляет собой С1-С10 перфторалкильную группу или С1-С10 перфторалкоксиалкильную группу. Перфтораллиловый простой эфир предпочтительно включает, по меньшей мере, одного представителя, выбираемого из группы, состоящей из CF2=CF-CF2-O-CF3, CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, более предпочтительно включает, по меньшей мере, одного представителя, выбираемого из группы, состоящей из CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, а еще более предпочтительно представляет собой CF2=CF-CF2-O-CF2CF2CF3.

[0045]

PTFE в качестве фторсмолы А предпочтительно характеризуется стандартной относительной плотностью (СОП), составляющей 2,280 и менее, более предпочтительно 2,10 и менее, при этом одновременно предпочтительно 1,50 и более, более предпочтительно 1,60 и более. СОП определяют по методу погружения в соответствии с документом ASTM D792 при использовании образца, сформованного в соответствии с документом ASTM D4895-89.

[0046]

PTFE в качестве фторсмолы А обычно характеризуется вторичной перерабатываемостью, реализуемой не в расплаве. Вторичная перерабатываемость, реализуемая не в расплаве, обозначает свойство полимера, такое что скорость течения расплава не может быть измерена при температуре, большей, чем температура плавления, в соответствии с документами ASTM D1238 и D2116, говоря другими словами, свойство полимера, такое что он не течет легко даже в пределах диапазона температуры плавления.

[0047]

PTFE (высокомолекулярный полимер PTFE) в качестве фторсмолы А предпочтительно имеет температуру плавления, составляющую 310°С и более, более предпочтительно 320°С и более, при этом одновременно предпочтительно менее, чем 333°С. PTFE также может иметь температуру плавления в пределах температурного диапазона, соответствующего 333°С и более.

[0048]

Композиция фторсмолы данного раскрытия изобретения может содержать частицы фторсмолы А. Частицы фторсмолы А могут представлять собой вторичные частицы фторсмолы А.

[0049]

Частицы фторсмолы А предпочтительно характеризуются средним размером вторичных частиц в диапазоне от 1 до 200 мкм. Средний размер вторичных частиц более предпочтительно составляет 5 мкм и более, еще более предпочтительно 10 мкм и более, при этом одновременно более предпочтительно 150 мкм и менее, еще более предпочтительно 100 мкм и менее, кроме того, предпочтительно 70 мкм и менее, в особенности предпочтительно 50 мкм и менее, наиболее предпочтительно 30 мкм и менее.

Средний размер вторичных частиц представляет собой эквивалент размеру частиц, соответствующему 50% от суммарного объема в распределении частиц по размерам, определенном при сухом измерении, используя анализатор гранулометрического состава частиц по лазерной дифракции (LS13 320), доступный в компании Beckman Coulter, Inc., при вакуумметрическом давлении 20 м водяного столба.

[0050]

Частицы фторсмолы А предпочтительно характеризуются значением D90, составляющим 10 мкм и более, более предпочтительно 30 мкм и более, еще более предпочтительно 50 мкм и более, при этом одновременно предпочтительно 600 мкм и менее, более предпочтительно 500 мкм и более, еще более предпочтительно 400 мкм и менее.

Величина D90 представляет собой эквивалент размеру частиц, соответствующему 90% от суммарного объема в распределении частиц по размерам, определенном при сухом измерении, используя анализатор гранулометрического состава частиц по лазерной дифракции (LS13 320), доступный в компании Beckman Coulter, Inc., при вакуумметрическом давлении 20 м водяного столба.

[0051]

Частицы фторсмолы А могут быть получены, например, в результате компрессионного формования и прокаливания нетекучей в расплаве фторсмолы, не демонстрирующей предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры, а после этого пульверизации пластинок получающегося в результате формованного изделия. Пульверизация может быть проведена, например, при использовании машины для пульверизации. Пульверизация может включать грубую пульверизацию и последующую тонкую пульверизацию. Полученное в результате компрессионного формования изделие может иметь любую форму. Прокаливание может быть проведено при любой температуре, которая является не меньшей, чем температура плавления фторсмолы. Может быть использована любая машина для пульверизации, которая может пульверизовать (предпочтительно тонко пульверизовать) пластинки. Ее примеры включают воздухоструйную мельницу, молотковую мельницу, силовую мельницу, жерновую машину для пульверизации и вымораживающую машину для пульверизации.

[0052]

Частицы фторсмолы А также могут быть получены, например, в результате нагревания порошка нетекучей в расплаве фторсмолы вплоть до ее температуры плавления или более высокой температуры без проведения компрессионного формования, при этом фторсмола не демонстрирует предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры, а после этого пульверизации продукта при использовании машины для пульверизации. Машина для пульверизации соответствует представленному выше описанию изобретения.

[0053]

Фторсмола В является текучей в расплаве.

Термин «текучий в расплаве» в настоящем документе обозначает наличие значения СТР, составляющего 0,25 г/10 мин и более, предпочтительно 0,50 г/мин и более, более предпочтительно 1,00 г/10 мин и более. СТР может составлять 100 г/10 мин и менее, а предпочтительно составляет 80 г/10 мин и менее.

[0054]

В альтернативном варианте, исходя из толщины предварительно сформованного изделия (формованного изделия, не подвергнутого прокаливанию), полученного в результате компрессионного формования фторсмолы, и его толщины после нагревания при температуре плавления фторсмолы или более высокой температуре на протяжении одного часа и более фторсмола также может быть определена как текучая в расплаве в случае толщины после нагревания, меньшей, чем толщина до нагревания на 20% и более.

[0055]

Фторсмола В предпочтительно не демонстрирует предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры.

[0056]

Фторсмола В предпочтительно имеет температуру плавления в диапазоне от 100°С до 340°С. Температура плавления более предпочтительно составляет 140°С и более, еще более предпочтительно 160°С и более, при этом одновременно более предпочтительно 336°С и менее, еще более предпочтительно 333°С и менее, кроме того, предпочтительно 332°С и менее, даже более предпочтительно 331°С и менее, в особенности предпочтительно 330°С и менее.

[0057]

Температура плавления фторсмолы В может быть измерена по вышеупомянутому методу. В случае количества фторсмолы В, составляющего всего лишь не более, чем, например, 5% (масс.) от суммы фторсмолы А и фторсмолы В, вышеупомянутый метод может оказаться неспособным детектировать температуру плавления. В данном случае температура плавления фторсмолы В может быть успешно детектирована в результате выдерживания фторсмолы В при температуре, меньшей, чем ее температура плавления, (предпочтительно температуре, меньшей, чем температура плавления на 10°С и более) на протяжении 10 минут, а после этого еще раз увеличения температуры со скоростью 10°С/мин. Данный метод может быть использован для увеличения температуры.

[0058]

Фторсмола В предпочтительно содержит, по меньшей мере, одного представителя, выбираемого из группы, состоящей из фторсмолы, имеющей температуру плавления, составляющую 320°С и менее, и низкомолекулярного политетрафторэтилена (низкомолекулярного полимера PTFE), а более предпочтительно представляет собой фторсмолу, имеющую температуру плавления, составляющую 320°С и менее.

Фторсмола В предпочтительно является перфторсмолой.

[0059]

Примеры фторсмолы, имеющей температуру плавления, составляющую 320°С и менее, включают сополимер (PFA) тетрафторэтилена (TFE)/перфтор(алкилвинилового простого эфира) (PAVE) или перфтор(алкилаллилового простого эфира), сополимер (FEP) TFE/гексафторпропилена (HFP), сополимер (ETFE) этилена (Et)/TFE, сополимер (EFEP) Et/TFE/HFP, полихлортрифторэтилен (PCTFE), сополимер хлортрифторэтилена (CTFE)/TFE, сополимер CTFE/TFE/PAVE, сополимер Et/CTFE, поливинилфторид (PVF), поливинилиденфторид (PVdF), сополимер винилиденфторида (VdF)/TFE, сополимер VdF/HFP, сополимер VdF/TFE/HFP, сополимер VdF/HFP/(мет)акриловой кислоты, сополимер VdF/CTFE, сополимер VdF/пентафторпропилена и сополимер VdF/PAVE/TFE. Предпочтительным является, по меньшей мере, один представитель, выбираемый из группы, состоящей из PFA, FEP и ETFE, более предпочтительным является, по меньшей мере, один представитель, выбираемый из группы, состоящей из PFA и FEP, а еще более предпочтительным является PFA.

[0060]

PFА содержит элементарное звено TFE и элементарное звено PAVE или элементарное звено перфтор(алкилаллилового простого эфира). Примеры PAVE включают мономеры, описывающиеся формулой (А), где Rf представляет собой С1-С10 перфторалкильную группу. Примеры перфтор(алкилаллилового простого эфира) включают мономеры, описывающиеся формулой (В), где Rf1 представляет собой С1-С10 перфторалкильную группу.

[0061]

PFA предпочтительно, но без ограничения только этим, представляет собой сополимер, у которого молярное соотношение между элементарным звеном TFE и элементарным звеном PAVE или элементарным звеном перфтор(алкилаллилового простого эфира) ((элементарное звено TFE)/(элементарное звено PAVE или элементарное звено перфтор(алкилаллилового простого эфира))) составляет не менее, чем 70/30, но менее, чем 99/1. Молярное соотношение более предпочтительно составляет 70/30 и более и 98,9/1,1 и менее, еще более предпочтительно 80/20 и более и 98,9/1,1 и менее. PFA также предпочтительно представляет собой сополимер, содержащий заполимеризованное элементарное звено, произведенное из мономера, сополимеризуемого с TFE и PAVE или перфтор(алкилаллиловым простым эфиром), в количестве в диапазоне от 0,1 до 10% (моль.) (то есть, элементарное звено TFE и элементарное звено PAVE или элементарное звено перфтор(алкилаллилового простого эфира) составляют от 90 до 99,9% (моль.) в совокупности), более предпочтительно от 0,1 до 5% (моль.), в особенности предпочтительно от 0,2 до 4% (моль.).

[0062]

Примеры мономера, сополимеризуемого с TFE и PAVE или перфтор(алкилаллиловым простым эфиром), включают: HFP; винильный мономер, описывающийся формулой (I): CZ1Z2=CZ3(CF2)nZ4 (где Z1, Z2 и Z3 являются идентичными или различными друг в сопоставлении с другом, и каждый из них представляет собой атом водорода или атом фтора; Z4 представляет собой атом водорода, атом фтора или атом хлора; и n представляет собой целое число в диапазоне от 2 до 10); производное алкилперфторвинилового простого эфира, описывающееся формулой (II): CF2=CF-OCH2-Rf2 (где Rf2 представляет собой C1-C5 перфторалкильную группу); и мономерный аллиловый простой эфир, описывающийся формулой (III): CZ5Z6=CZ7-CZ8Z9-O-Rf3 (где Z5, Z6 и Z7 являются идентичными или различными друг в сопоставлении с другом, и каждый из них представляет собой атом водорода, атом хлора или атом фтора; каждый из Z8 и Z9 представляет собой атом водорода или атом фтора; и Rf3 представляет собой C1-C5 перфторалкильную группу). Предпочтительные примеры мономерного аллилового простого эфира включают CH2=CFCF2-O-Rf3, CF2=CFCH2-O-Rf3 и CH2=CHCF2-O-Rf3, где Rf3 определяют таким образом, как в формуле (III).

Примеры мономера, сополимеризуемого с TFE и PAVE или перфтор(алкилаллиловым простым эфиром), также включают ненасыщенные монокарбоновые кислоты, ненасыщенные дикарбоновые кислоты и ангидриды кислот для ненасыщенных дикарбоновых кислот, такие как итаконовая кислота, итаконовый ангидрид, цитраконовый ангидрид и 5-норборнен-2,3-дикарбоновый ангидрид.

[0063]

PFA предпочтительно имеет температуру плавления в диапазоне от 180°С до 320°С, более предпочтительно от 230°С до 320°С, еще более предпочтительно от 280°С до 320°С.

[0064]

PFA предпочтительно характеризуется значением СТР, составляющим 0,25 г/10 мин и более и 100 г/10 мин и менее, более предпочтительно 0,5 г/10 мин и более, еще более предпочтительно 1,0 г/10 мин и более, при этом одновременно более предпочтительно 90 г/10 мин и менее, еще более предпочтительно 80 г/10 мин и менее.

СТР для PFA представляет собой величину, полученную в соответствии с документом ASTM D1238 при использовании прибора для определения индекса расплава как массы (г/10 мин) полимера, истекающего из сопла (внутренний диаметр: 2,095 мм, длина: 8 мм) за 10 минут при температуре измерения 372°С и нагрузке 5 кг.

[0065]

FEP предпочтительно представляет собой, но без ограничения только этим, сополимер, у которого молярное соотношение между элементарным звеном TFE и элементарным звеном HFP ((элементарное звено TFE)/(элементарное звено HFP)) составляет не менее, чем 70/30, но менее, чем 99/1. Молярное соотношение более предпочтительно составляет 70/30 и более и 98,9/1,1 и менее, еще более предпочтительно 80/20 и более и 98,9/1,1 и менее. FЕР также предпочтительно представляет собой сополимер, содержащий заполимеризованное элементарное звено, произведенное из мономера, сополимеризуемого с TFE и НFP, в количестве в диапазоне от 0,1 до 10% (моль.) (то есть, элементарное звено TFE и элементарное звено НFP составляют от 90 до 99,9% (моль.) в совокупности), более предпочтительно от 0,1 до 5% (моль.), в особенности предпочтительно от 0,2 до 4% (моль.).

[0066]

Примеры мономера, сополимеризуемого с TFE и HFP, включают PAVE, мономер, описывающийся формулой (III), и производное алкилперфторвинилового простого эфира, описывающееся формулой (II).

Примеры мономера, сополимеризуемого с TFE и HFP, также включают ненасыщенные монокарбоновые кислоты, ненасыщенные дикарбоновые кислоты и ангидриды кислот для ненасыщенных дикарбоновых кислот, такие как итаконовая кислота, итаконовый ангидрид, цитраконовый ангидрид и 5-норборнен-2,3-дикарбоновый ангидрид.

[0067]

FEP предпочтительно имеет температуру плавления в диапазоне от 150°С до 320°С, более предпочтительно от 200°С до 320°С, еще более предпочтительно от 240°С до 320°С.

[0068]

FЕР предпочтительно характеризуется значением СТР, составляющим 0,25 г/10 мин и более и 100 г/10 мин и менее, более предпочтительно 0,5 г/10 мин и более, еще более предпочтительно 1,0 г/10 мин и более, при этом одновременно более предпочтительно 80 г/10 мин и менее, еще более предпочтительно 60 г/10 мин и менее.

СТР для FЕР представляет собой величину, полученную в соответствии с документом ASTM D1238 при использовании прибора для определения индекса расплава как массы (г/10 мин) полимера, истекающего из сопла (внутренний диаметр: 2,095 мм, длина: 8 мм) за 10 минут при температуре измерения 372°С и нагрузке 5 кг.

[0069]

ЕТFE предпочтительно представляет собой сополимер, у которого молярное соотношение между элементарным звеном TFE и элементарным звеном этилена ((элементарное звено TFE)/(элементарное звено этилена)) составляет 20/80 и более и 90/10 и менее. Молярное соотношение более предпочтительно составляет 37/63 и более и 85/15 и менее, еще более предпочтительно 38/62 и более и 80/20 и менее. ЕТFЕ может представлять собой сополимер, включающий TFE, этилен и мономер, сополимеризуемый с TFE и этиленом. Примеры сополимеризуемого мономера включают мономеры, описывающиеся любой из формул: CH2=CX1Rf4, CF2=CFRf4, CF2=CFORf4 и CH2=C(Rf4)2 (где X1 представляет собой атом водорода или атом фтора; и Rf4 представляет собой фторалкильную группу, необязательно содержащую связь простого эфира), и мономеры, описывающиеся формулой (III). В их числе предпочтительными являются фторсодержащие винильные мономеры, описывающиеся любой из формул: CF2=CFRf4, CF2=CFORf4 and CH2=CX1Rf4, и мономеры, описывающиеся формулой (III). Более предпочтительными являются HFP, перфтор(алкилвиниловый простой эфир), описывающийся формулой CF2=CF-ORf5 (где Rf5 представляет собой C1-C5 перфторалкильную группу), перфтор(алкилаллиловый простой эфир), описывающийся формулой CF2=CF-CF2-O-Rf3 (где Rf3 представляет собой C1-C5 перфторалкильную группу), и фторсодержащий винильный мономер, описывающийся формулой CH2=CX1Rf4, где Rf4 представляет собой C1-C8 фторалкильную группу. Мономером, сополимеризуемым с TFE и этиленом, может быть алифатическая ненасыщенная карбоновая кислота, такая как итаконовая кислота или итаконовый ангидрид. Мономер, сополимеризуемый с TFE и этиленом, предпочтительно присутствует в количестве в диапазоне от 0,1 до 10% (моль.), более предпочтительно от 0,1 до 5% (моль.), в особенности предпочтительно от 0,2 до 4% (моль.), от фторсодержащего полимера.

[0070]

ЕТFE предпочтительно имеет температуру плавления в диапазоне от 140°С до 320°С, более предпочтительно от 160°С до 320°С, еще более предпочтительно от 195°С до 320°С.

[0071]

ЕТFЕ предпочтительно характеризуется значением СТР, составляющим 0,25 г/10 мин и более и 100 г/10 мин и менее, более предпочтительно 0,5 г/10 мин и более, еще более предпочтительно 1,0 г/10 мин и более, при этом одновременно более предпочтительно 90 г/10 мин и менее, еще более предпочтительно 80 г/10 мин и менее.

СТР для ЕТFЕ представляет собой величину, полученную в соответствии с документом ASTM D1238 при использовании прибора для определения индекса расплава как массы (г/10 мин) полимера, истекающего из сопла (внутренний диаметр: 2,095 мм, длина: 8 мм) за 10 минут при температуре измерения 297°С и нагрузке 5 кг.

[0072]

Низкомолекулярный полимер PTFE предпочтительно характеризуется вязкостью расплава (комплексной вязкостью) при 380°С в диапазоне от 1,0 × 101 до 1,0 × 107 Па⋅сек.

Вязкость расплава более предпочтительно составляет 1,0 × 102 Па⋅сек и более, еще более предпочтительно 1,5 × 103 Па⋅сек и более, в особенности предпочтительно 7,0 × 103 Па⋅сек и более, при этом одновременно более предпочтительно 7,0 × 105 Па⋅сек и менее, еще более предпочтительно 3,0 × 105 Па⋅сек и менее, в особенности предпочтительно 1,0 × 105 Па⋅сек и менее.

«Низкомолекулярный полимер PTFE» в настоящем документе обозначает полимер PTFE, характеризующийся вязкостью расплава в пределах вышеупомянутого диапазона.

[0073]

Вязкость расплава представляет собой величину, определенную в результате предварительного нагревания образца в 2 г при 380°С на протяжении пяти минут, а после этого выдерживания образца при данной температуре под нагрузкой в 0,7 МПа при использовании прибора для испытания на текучесть (доступного в компании Shimadzu Corp.) и головки 2φ-8 L в соответствии с документом ASTM D1238.

[0074]

Низкомолекулярный полимер PТFЕ предпочтительно характеризуется значением СТР, которое получают как массу (г/10 мин) полимера, истекающего из сопла (внутренний диаметр: 2,095 мм, длина: 8 мм) за 10 минут при температуре 372°С и нагрузке 5 кг, составляющей 0,25 г/10 мин и более, более предпочтительно 0,10 г/10 мин и более, еще более предпочтительно 0,05 г/10 мин и более. СТР также предпочтительно составляет 50 г/10 мин и менее, более предпочтительно 30 г/10 мин и менее, еще более предпочтительно 10 г/10 мин и менее.

[0075]

Низкомолекулярный полимер PTFE предпочтительно имеет температуру плавления в диапазоне от 320°С до 340°С. Температура плавления более предпочтительно составляет 324°С и более, при этом одновременно более предпочтительно 336°С и менее, еще более предпочтительно 333°С и менее, кроме того, предпочтительно 332°С и менее, даже более предпочтительно 331°С и менее, в особенности предпочтительно 330°С и менее.

[0076]

Низкомолекулярный полимер PTFE может представлять собой гомополимер TFE или может представлять собой модифицированный полимер PTFE, содержащий 99,0% (масс.) и более заполимеризованного элементарного звена на основе TFE и 1,0% (масс.) и менее заполимеризованного элементарного звена на основе модифицирующего мономера (ниже в настоящем документе также обозначаемого термином «элементарное звено модифицирующего мономера»). Модифицированный полимер PTFE может состоять только из заполимеризованного элементарного звена на основе TFE и элементарного звена модифицирующего мономера.

[0077]

Модифицированный полимер PTFE предпочтительно содержит элементарное звено модифицирующего мономера в количестве в диапазоне от 0,00001 до 1,0% (масс.) от всех заполимеризованных элементарных звеньев. Нижний предел количества элементарного звена модифицирующего мономера более предпочтительно составляет 0,0001% (масс.), еще более предпочтительно 0,001% (масс.), кроме того, предпочтительно 0,005% (масс.), даже более предпочтительно 0,010% (масс.). Верхний предел количества элементарного звена модифицирующего мономера предпочтительно составляет 0,90% (масс.), более предпочтительно составляет 0,50% (масс.), еще более предпочтительно 0,40% (масс.), кроме того, предпочтительно 0,30% (масс.), даже более предпочтительно 0,20% (масс.), в особенности предпочтительно 0,10% (масс.).

[0078]

Примеры модифицирующего мономера включают мономеры, описанные выше для PTFE (высокомолекулярного полимера PTFE) в качестве нетекучей в расплаве фторсмолы.

[0079]

Количества элементарных звеньев соответствующего мономера в вышеупомянутом полимере могут быть рассчитаны при использовании надлежащей комбинации из ЯМР, ИК-ПФ, элементного анализа и рентгено-флуоресцентного анализа в соответствии с типами мономеров.

[0080]

Фторсмола В может быть произведена при использовании известной методики полимеризации, такой как эмульсионная полимеризация, суспензионная полимеризация или растворная полимеризация.

[0081]

Композиция фторсмолы данного раскрытия изобретения могут содержать частицы фторсмолы В. Частицы фторсмолы В могут представлять собой первичные частицы фторсмолы В или ее вторичные частицы.

[0082]

Частицы фторсмолы В в виде первичных частиц (водной дисперсии) предпочтительно характеризуются средним размером первичных частиц, составляющим 500 нм и менее. Средний размер первичных частиц более предпочтительно составляет 400 нм и менее, еще более предпочтительно 300 нм и менее. Средний размер первичных частиц предпочтительно составляет 10 нм и более, более предпочтительно 25 нм и более, еще более предпочтительно 50 нм и более, кроме того, предпочтительно 100 нм и более, в особенности предпочтительно 150 нм и более.

Средний размер первичных частиц определяют следующим образом. Говоря конкретно, водную дисперсию, доведенную до демонстрации концентрации твердого вещества 0,5% (масс.), прикапывают на алюминиевую фольгу и высушивают при 150°С на протяжении одного часа таким образом, чтобы удалить воду. После этого за остатком проводят наблюдения при использовании сканирующего электронного микроскопа (СЭМ) и случайным образом выбирают 100 и более частиц. Среднее значение диаметров данных частиц определяют как средний размер первичных частиц.

[0083]

Частицы фторсмолы В в виде вторичных частиц (порошка) предпочтительно характеризуются средним размером вторичных частиц, составляющим 100 мкм и менее. Средний размер вторичных частиц более предпочтительно составляет 70 мкм и менее, еще более предпочтительно 50 мкм и менее, в особенности предпочтительно 40 мкм и менее. Средний размер вторичных частиц также предпочтительно составляет 1 мкм и более, более предпочтительно 5 мкм и более, еще более предпочтительно 10 мкм и более, кроме того, предпочтительно 20 мкм и более.

Средний размер вторичных частиц представляет собой эквивалент размеру частиц, соответствующий 50% от суммарного объема в распределении частиц по размерам, определенном при сухом измерении, используя анализатор гранулометрического состава частиц по лазерной дифракции (LS13 320), доступный в компании Beckman Coulter, Inc., при вакуумметрическом давлении 20 м водяного столба.

[0084]

Композиция фторсмолы данного раскрытия изобретения предпочтительно, кроме того, содержит нетекучую в расплаве фторсмолу С, включающую часть, не демонстрирующую предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры. Композиция фторсмолы данного раскрытия изобретения обладает превосходными механическими свойствами при растяжении и без содержания в ней фторсмолы С, но присутствие фторсмолы С может привести к получению намного улучшенных механических свойств при растяжении.

Композиция фторсмолы данного раскрытия изобретения предпочтительно содержит фторсмолы А и В и необязательно фторсмолу С.

[0085]

Фторсмола С включает часть, не демонстрирующую предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры.

Фторсмола С предпочтительно имеет, по меньшей мере, одну температуру плавления в пределах температурного диапазона от 333°С до 360°С. Температурный диапазон более предпочтительно соответствует 334°С и более, еще более предпочтительно 335°С и более, при этом одновременно более предпочтительно 355°С и менее, еще более предпочтительно 350°С и менее.

Наличие температуры плавления в пределах вышеупомянутого диапазона указывает на присутствие части, не демонстрирующей предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры.

В дополнение к вышеупомянутой температуре плавления фторсмола С также может иметь и температуру плавления в пределах температурного диапазона, соответствующего менее, чем 333°С.

[0086]

В случае дополнительного содержания фторсмолы С композиция фторсмолы данного раскрытия изобретения предпочтительно имеет, по меньшей мере, одну температуру плавления в пределах температурного диапазона, соответствующего менее, чем 333°С, и, по меньшей мере, одну температуру плавления в пределах температурного диапазона от 333°С до 360°С.

Температурный диапазон, соответствующий менее, чем 333°С, более предпочтительно соответствует менее, чем 332°С, еще более предпочтительно менее, чем 331°С, при этом одновременно предпочтительно 100°С и более, более предпочтительно 140°С и более, еще более предпочтительно 160°С и более.

Температурный диапазон от 333°С до 360°С более предпочтительно соответствует 334°С и более, еще более предпочтительно 335°С, при этом одновременно более предпочтительно 355°С и менее, еще более предпочтительно 350°С и менее.

Наличие температур плавления в двух соответствующих температурных диапазонах указывает на то, что композиция фторсмолы содержит нетекучую в расплаве фторсмолу А, демонстрирующую предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры, и нетекучую в расплаве фторсмолу С, включающую часть, не демонстрирующую предысторию, заключающуюся в нагревании до ее температуры плавления или более высокой температуры.

[0087]

Фторсмола С является нетекучей в расплаве. Термин «текучий в расплаве» определяют в соответствии с представленным выше описанием изобретения.

[0088]

Фторсмола С предпочтительно представляет собой PTFE. PTFE может представлять собой высокомолекулярный полимер PTFE.

[0089]

Предпочтительно PTFE (высокомолекулярный полимер PTFE) в качестве фторсмолы С имеет, по меньшей мере, один эндотермический пик в пределах температурного диапазона от 333°С до 347°С на кривой теплоты плавления со скоростью увеличения температуры 10°С/мин при использовании дифференциального сканирующего калориметра (ДСК) и характеризуется энтальпией плавления, составляющей 62 мДж/мг и более, при температуре в диапазоне от 290°С до 350°С исходя из вычисления по кривой теплоты плавления.

[0090]

PTFE в качестве фторсмолы С предпочтительно характеризуется стандартной относительной плотностью (СОП) в диапазоне от 2,130 до 2,280. Стандартную относительную плотность определяют по методу погружения в соответствии с документом ASTM D792 при использовании образца, сформованного в соответствии с документом ASTM D4895-89.

Для полимера PTFE, не демонстрирующего предысторию, заключающуюся в нагревании до его температуры плавления или более высокой температуры, термин «высокая молекулярная масса» обозначает попадание стандартной относительной плотности в пределы вышеупомянутого диапазона.

[0091]

PTFE в качестве фторсмолы С обычно характеризуется вторичной перерабатываемостью, реализуемой не в расплаве. Термин «вторичная перерабатываемость, реализуемая не в расплаве» определяют в соответствии с представленным выше описанием изобретения.

[0092]

PTFE в качестве фторсмолы С может представлять собой гомополимер TFE или может представлять собой модифицированный полимер PTFE, содержащий 99,0% (масс.) и более заполимеризованного элементарного звена на основе TFE и 1,0% (масс.) и менее заполимеризованного элементарного звена на основе модифицирующего мономера (элементарного звена модифицирующего мономера). Модифицированный полимер PTFE может состоять только из заполимеризованного элементарного звена на основе TFE и элементарного звена модифицирующего мономера.

[0093]

Модифицированный полимер PTFE предпочтительно содержит элементарное звено модифицирующего мономера в количестве в диапазоне от 0,00001 до 1,0% (масс.) от всех заполимеризованных элементарных звеньев. Нижний предел количества элементарного звена модифицирующего мономера более предпочтительно составляет 0,0001% (масс.), еще более предпочтительно 0,001% (масс.), кроме того, предпочтительно 0,005% (масс.), даже более предпочтительно 0,010% (масс.). Верхний предел количества элементарного звена модифицирующего мономера предпочтительно составляет 0,90% (масс.), более предпочтительно составляет 0,50% (масс.), еще более предпочтительно 0,40% (масс.), кроме того, предпочтительно 0,30% (масс.), даже более предпочтительно 0,20% (масс.), в особенности предпочтительно 0,10% (масс.).

[0094]

Примеры модифицирующего мономера, используемого в PTFE в качестве фторсмолы С, включают соединения, описанные в качестве примеров для PTFE (высокомолекулярного полимера PTFE) в качестве фторсмолы А.

[0095]

Композиция фторсмолы данного раскрытия изобретения может содержать частицы фторсмолы С. Частицы фторсмолы С могут представлять собой первичные частицы фторсмолы С или ее вторичные частицы.

[0096]

Частицы фторсмолы С в виде первичных частиц (водной дисперсии) предпочтительно характеризуются средним размером первичных частиц, составляющим 500 нм и менее. Средний размер первичных частиц более предпочтительно составляет 400 нм и менее, еще более предпочтительно 350 нм и менее, в особенности предпочтительно 300 нм и менее. Средний размер первичных частиц предпочтительно составляет 10 нм и более, более предпочтительно 25 нм и более, еще более предпочтительно 50 нм и более, кроме того, предпочтительно 100 нм и более, в особенности предпочтительно 150 нм и более.

Средний размер первичных частиц определяют следующим образом. Говоря конкретно, водную дисперсию, доведенную до демонстрации концентрации твердого вещества 0,5% (масс.), прикапывают на алюминиевую фольгу и высушивают при 150°С на протяжении одного часа таким образом, чтобы удалить воду. После этого за остатком проводят наблюдения при использовании сканирующего электронного микроскопа (СЭМ) и случайным образом выбирают 100 и более частиц. Среднее значение диаметров данных частиц определяют как средний размер первичных частиц.

[0097]

Частицы фторсмолы С в виде вторичных частиц (порошка) предпочтительно характеризуются средним размером вторичных частиц, составляющим 700 мкм и менее. Средний размер вторичных частиц более предпочтительно составляет 500 мкм и менее, еще более предпочтительно 100 мкм и менее, кроме того, предпочтительно 60 мкм и менее, в особенности предпочтительно 50 мкм и менее. Средний размер вторичных частиц также предпочтительно составляет 1 мкм и более, более предпочтительно 5 мкм и более, еще более предпочтительно 10 мкм и более, кроме того, предпочтительно 20 мкм и более.

Средний размер вторичных частиц представляет собой эквивалент размеру частиц, соответствующему 50% от суммарного объема в распределении частиц по размерам, определенном при сухом измерении, используя анализатор гранулометрического состава частиц по лазерной дифракции (LS13 320), доступный в компании Beckman Coulter, Inc., при вакуумметрическом давлении 20 м водяного столба.

[0098]

В одном варианте осуществления композиции фторсмолы данного раскрытия изобретения частицы фторсмолы С в виде первичных частиц предпочтительно характеризуются средним аспектным соотношением, составляющим 2,0 и менее, более предпочтительно 1,7 и менее, еще более предпочтительно 1,6 и менее, кроме того, предпочтительно 1,5 и менее, даже более предпочтительно 1,4 и менее, в особенности предпочтительно 1,3 и менее. Среднее аспектное соотношение может составлять 1,0 и более.

[0099]

Среднее аспектное соотношение определяют следующим образом. Говоря конкретно, за композицией фторсмолы проводят наблюдения при использовании сканирующего электронного микроскопа (СЭМ) и визуализируют 100 и более первичных частиц, выбранных случайным образом. После этого получают соотношение между большой и малой осями для каждой частицы и его среднее значение определяют как среднее аспектное соотношение.

[0100]

В одном варианте осуществления композиции фторсмолы данного раскрытия изобретения, где частицы фторсмолы С имеют вид первичных частиц, частицы фторсмолы С, характеризующиеся аспектным соотношением, составляющим 2,5 и более, предпочтительно присутствуют с долей, составляющей 0,5% и более, более предпочтительно 1,0% и более, еще более предпочтительно 1,5% и более, в особенности предпочтительно 2,0% и более, от всех частиц фторсмолы С. Данная доля предпочтительно также составляет 20% и менее, более предпочтительно 15% и менее, еще более предпочтительно 10% и менее.

[0101]

Данную долю определяют следующим образом. Говоря конкретно, за композицией фторсмолы проводят наблюдения при использовании сканирующего электронного микроскопа (СЭМ) и визуализируют 100 и более первичных частиц, выбранных случайным образом. После этого рассчитывают аспектное соотношение для каждой частицы и определяют долю частиц, представляющих интерес, по отношению к совокупному количеству выбранных частиц.

[0102]

В целях достижения в большей степени улучшенных механических свойств при растяжении количество фторсмолы А в композиции фторсмолы данного раскрытия изобретения предпочтительно находится в диапазоне от 10 до 99,5% (масс.) от композиции фторсмолы. Данное количество более предпочтительно составляет 30% (масс.) и более, еще более предпочтительно 40% (масс.) и более, в особенности предпочтительно 50% (масс.) и более, при этом одновременно более предпочтительно 99% (масс.) и менее, еще более предпочтительно 95% (масс.) и менее, кроме того, предпочтительно 90% (масс.) и менее, даже более предпочтительно 85% (масс.) и менее, в особенности предпочтительно 80% (масс.) и менее.

[0103]

В целях достижения в большей степени улучшенных механических свойств при растяжении количество фторсмолы В в композиции фторсмолы данного раскрытия изобретения предпочтительно находится в диапазоне от 0,5 до 30% (масс.) от композиции фторсмолы. Данное количество более предпочтительно составляет 1,0% (масс.) и более, еще более предпочтительно 3% (масс.) и более, кроме того, предпочтительно 5% (масс.) и более, в особенности предпочтительно 7% (масс.) и более, при этом одновременно более предпочтительно 25% (масс.) и менее, еще более предпочтительно 20% (масс.) и менее, кроме того, предпочтительно 15% (масс.) и менее, в особенности предпочтительно 10% (масс.) и менее.

[0104]

В целях достижения в большей степени улучшенных механических свойств при растяжении количество фторсмолы С в композиции фторсмолы данного раскрытия изобретения предпочтительно находится в диапазоне от 0 до 80% (масс.) от композиции фторсмолы. Данное количество более предпочтительно составляет 1% (масс.) и более, еще более предпочтительно 10% (масс.) и более, кроме того, предпочтительно 20% (масс.) и более, даже более предпочтительно 30% (масс.) и более, в особенности предпочтительно 40% (масс.) и более, при этом одновременно более предпочтительно 75% (масс.) и менее, еще более предпочтительно 70% (масс.) и менее, кроме того, предпочтительно 65% (масс.) и менее, даже более предпочтительно 60% (масс.) и менее, в особенности предпочтительно 50% (масс.) и менее.

[0105]

Совокупное количество фторсмол от А до С в композиции фторсмолы данного раскрытия изобретения предпочтительно составляет 80% (масс.) и более, более предпочтительно 85% (масс.) и более, еще более предпочтительно 90% (масс.) и более, кроме того, предпочтительно 95% (масс.) и более, в особенности предпочтительно 98% (масс.) и более, от композиции фторсмолы.

[0106]

Композиция фторсмолы данного раскрытия изобретения является нетекучей в расплаве.

Композиция фторсмолы данного раскрытия изобретения может характеризоваться значением СТР, составляющим менее, чем 0,25 г/10 мин, предпочтительно менее, чем 0,10 г/мин, более предпочтительно 0,05 г/10 мин и менее.

[0107]

В альтернативном варианте, исходя из толщины предварительно сформованного изделия (формованного изделия, не подвергнутого прокаливанию), полученного в результате компрессионного формования композиции фторсмолы данного раскрытия изобретения, и его толщины после нагревания при температуре плавления композиции фторсмолы или более высокой температуре на протяжении одного часа и более толщина после нагревания предпочтительно является меньшей, чем толщина до нагревания на менее, чем 20%, или толщина после нагревания предпочтительно является большей, чем толщина до нагревания, поскольку данные случаи означают то, что композиция фторсмолы является нетекучей в расплаве.

[0108]

Предпочтительно композиция фторсмолы данного раскрытия изобретения содержит элементарное звено TFE и элементарное звено модифицирующего мономера на основе модифицирующего мономера, сополимеризуемого с TFE, и элементарное звено модифицирующего мономера присутствует в количестве, составляющем 1,0% (масс.) и менее от всех заполимеризованных элементарных звеньев. Элементарное звено TFE предпочтительно присутствует в количестве, составляющем 99,0% (масс.) и более.

[0109]

Нижний предел количества элементарного звена модифицирующего мономера в композиции фторсмолы данного раскрытия изобретения может составлять 0% (масс.) и более предпочтительно составляет 0,0001% (масс.), еще более предпочтительно 0,001% (масс.), кроме того, предпочтительно 0,005% (масс.), даже более предпочтительно 0,010% (масс.). Верхний предел количества элементарного звена модифицирующего мономера предпочтительно составляет 0,90% (масс.), более предпочтительно составляет 0,50% (масс.), еще более предпочтительно 0,40% (масс.), кроме того, предпочтительно 0,30% (масс.), даже более предпочтительно 0,20% (масс.), в особенности предпочтительно 0,10% (масс.).

[0110]

Количество элементарного звена модифицирующего мономера может быть рассчитано при использовании надлежащей комбинации из ЯМР, ИК-ПФ, элементного анализа и рентгено-флуоресцентного анализа в соответствии с типом мономера. В случае известности состава материалов данное количество может быть рассчитано исходя из состава материалов.

[0111]

Композиция фторсмолы данного раскрытия изобретения может иметь любой вид, а предпочтительно имеет вид порошка.

[0112]

Композиция фторсмолы данного раскрытия изобретения предпочтительно характеризуется средним размером вторичных частиц в диапазоне от 5 до 700 мкм. Средний размер вторичных частиц более предпочтительно составляет 10 мкм и более, еще более предпочтительно 20 мкм и более, при этом одновременно более предпочтительно 600 мкм и менее, более предпочтительно 500 мкм и менее, еще более предпочтительно 400 мкм и менее.

Средний размер вторичных частиц представляет собой эквивалент размеру частиц, соответствующему 50% от суммарного объема в распределении частиц по размерам, определенном при сухом измерении, используя анализатор гранулометрического состава частиц по лазерной дифракции (LS13 320), доступный в компании Beckman Coulter, Inc., при вакуумметрическом давлении 20 м водяного столба.

[0113]

Композиция фторсмолы данного раскрытия изобретения предпочтительно характеризуются значением D90, составляющим 10 мкм и более, более предпочтительно 30 мкм и более, еще более предпочтительно 50 мкм и более, при этом одновременно предпочтительно 600 мкм и менее, более предпочтительно 500 мкм и менее, еще более предпочтительно 400 мкм и менее.

Величина D90 представляет собой эквивалент размеру частиц, соответствующему 90% от суммарного объема в распределении частиц по размерам, определенном при сухом измерении, используя анализатор гранулометрического состава частиц по лазерной дифракции (LS13 320), доступный в компании Beckman Coulter, Inc., при вакуумметрическом давлении 20 м водяного столба.

[0114]

В целях достижения в большей степени улучшенных механических свойств при растяжении композиция фторсмолы данного раскрытия изобретения предпочтительно содержит низкомолекулярное фторсодержащее соединение в количестве (совокупном количестве), составляющем 1 ч/млн (масс.) и менее, более предпочтительно 500 ч./млрд. (масс.) и менее, еще более предпочтительно 100 ч./млрд. (масс.) и менее, кроме того, предпочтительно 50 ч./млрд. (масс.) и менее, даже более предпочтительно 25 ч./млрд. (масс.) и менее, в особенности предпочтительно 10 ч./млрд. (масс.) и менее, говоря более конкретно, предпочтительно 5 ч./млрд. (масс.) и менее, говоря еще более конкретно, предпочтительно 1 ч./млрд. (масс.) и менее, наиболее предпочтительно менее, чем 1 ч./млрд. (масс.), от композиции фторсмолы.

Количество низкомолекулярного фторсодержащего соединения определяют при использовании жидкостного хроматографа-масс-спектрометра (ЖХ/МС/МС) в отношении экстракта образца в аппарате Сокслета при использовании метанола.

[0115]

Примеры низкомолекулярного фторсодержащего соединения включают С4 и более фторсодержащие карбоновые кислоты и их соли и С4 и более фторсодержащие сульфоновую кислоту и ее соли. Каждое соединение из них может содержать связь простого эфира (-О-).

[0116]

Низкомолекулярное фторсодержащее соединение может представлять собой, например, фторсодержащее анионное поверхностно-активное вещество. Например, фторсодержащее анионное поверхностно-активное вещество может представлять собой поверхностно-активное вещество, которое содержит атом фтора, и у которого части за исключением анионной группы характеризуются совокупным количеством атомов углерода, составляющим 20 и менее.

[0117]

Фторсодержащее поверхностно-активное вещество также может представлять собой поверхностно-активное вещество, которое содержит атом фтора, и у которого анионная часть имеет молекулярную массу, составляющую 800 и менее.

Термин «анионная часть» обозначает часть фторсодержащего поверхностно-активного вещества за исключением катиона. Например, в случае соединения F(CF2)n1COOM, описывающегося формулой (I), описываемой ниже, анионной части соответствует часть «F(CF2)n1COO».

[0118]

Низкомолекулярное фторсодержащее соединение также может представлять собой фторсодержащее поверхностно-активное вещество, характеризующееся значением LogPOW, составляющим 3,5 и менее. LogPOW представляет собой коэффициент распределения для 1-октанола и воды и описывается величиной LogP, где Р представляет собой соотношение (концентрация фторсодержащего поверхностно-активного вещества в октаноле)/(концентрация фторсодержащего поверхностно-активного вещества в воде) после фазового разделения жидкой смеси октанол/вода (1:1), содержащей фторсодержащее поверхностно-активное вещество.

Величину LogPOW рассчитывают следующим образом. Говоря конкретно, реализуют ЖХВР в отношении стандартных веществ (гептановой кислоты, октановой кислоты, нонановой кислоты и декановой кислоты), характеризующихся известными коэффициентами распределения в системе октанол/вода в следующих далее условиях, то есть, колонка: колонка TOSOH ODS-120T (ϕ4,6 мм × 250 мм, доступная в компании Tosoh corp.); элюент: ацетонитрил/0,6% (масс.) HClO4 в воде=1/1 (% (об./об.)); скорость течения: 1,0 мл/мин; величина образца: 300 мкл, температура колонки: 40°С, и световая волна детектирования: УФ 210 нм. После этого вычерчивают калибровочную кривую при использовании соответствующих времен элюирования и известных коэффициентов распределения в системе октанол/вода. LogPOW рассчитывают исходя из данной калибровочной кривой по времени элюирования жидкости образца при ЖХВР.

[0119]

Конкретные примеры фторсодержащего поверхностно-активного вещества включают соответствующие соединения, раскрытые в публикациях US 2007/0015864 A1, US 2007/0015865 A1, US 2007/0015866 A1, US 2007/0276103 A1, US 2007/0117914 A1, US 2007/142541 A1, US 2008/0015319 A1, US 3250808 A, US 3271341 A, JP 2003-119204 A, WO 2005/042593 A1, WO 2008/060461 A1, WO 2007/046377 A1, JP 2007-119526 A, WO 2007/046482 A1, WO 2007/046345 A1, US 2014/0228531 A1, WO 2013/189824 A1 и WO 2013/189826 A1.

[0120]

Примеры фторсодержащего анионного поверхностно-активного вещества включают соединения, описывающиеся следующей далее формулой (N0):

Xn0-Rfn0-Y0, ... (N0)

где Xn0 представляет собой Н, Cl и/или F; Rfn0 представляет собой С3-С20 линейную, разветвленную или циклическую алкиленовую группу, у которой атомы Н частично или полностью являются замещенными атомами F, где алкиленовая группа необязательно содержит, по меньшей мере, одну связь простого эфира, и любой атом Н необязательно является замещенным атомом Cl; и Y0 представляет собой анионную группу.

[0121]

Анионная группа для Y0 может представлять собой -СООМ, -SO2M или -SO3M и может представлять собой -СООМ или -SO3M.

М представляет собой Н, атом металла, NR74, имидазолий, необязательно имеющий заместителя, пиридиний, необязательно имеющий заместителя, или фосфоний, необязательно имеющий заместителя, где R7 представляет собой Н или органическую группу.

Примеры атома металла включают атомы щелочных металлов (группа 1) и щелочноземельных металлов (группа 2), такие как Na, K или Li.

R7 может представлять собой Н или С1-С10 органическую группу или может представлять собой Н или С1-С4 органическую группу или может представлять собой Н или С1-С4 алкильную группу.

М может представлять собой Н, атом металла или NR74 или может представлять собой Н, атом щелочного металла (группа 1), щелочноземельного металла (группа 2) или NR74 или может представлять собой Н, Na, K, Li или NН4.

[0122]

Rfn0 может представлять собой группу, у которой 50% и более атомов Н являются замещенными атомами фтора.

[0123]

Примеры соединений, описывающихся формулой (N0), включают

соединения, описывающиеся следующей далее формулой (N1):

Xn0-(CF2)m1-Y0, … (N1)

где Xn0 представляет собой Н, Cl или F; m1 представляет собой целое число в диапазоне от 3 до 15; и Y0 определяют в соответствии с представленным выше описанием изобретения;

соединения, описывающиеся следующей далее формулой (N2):

Rfn1-O-(CF(CF3)CF2O)m2CFXn1-Y0, … (N2)

где Rfn1 представляет собой С1-С5 перфторалкильную группу; m2 представляет собой целое число в диапазоне от 0 до 3; Xn1 представляет собой F или CF3; и Y0 определяют в соответствии с представленным выше описанием изобретения;

соединения, описывающиеся следующей далее формулой (N3):

Rfn2-(CH2)m3-(Rfn3)q-Y0, … (N3)

где Rfn2 представляет собой С1-С13 частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира и/или атом хлора; m3 представляет собой целое число в диапазоне от 1 до 3; Rfn2 представляет собой С1-С3 линейную или разветвленную перфторалкиленовую группу; q составляет 0 или 1; и Y0 определяют в соответствии с представленным выше описанием изобретения;

соединения, описывающиеся следующей далее формулой (N4):

Rfn4-O-(CYn1Yn2)pCF2-Y0, … (N4)

где Rfn4 представляет собой С1-С12 линейную или разветвленную, частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира; Yn1 и Yn2 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой Н или F; p составляет 0 или 1; и Y0 определяют в соответствии с представленным выше описанием изобретения; и

соединения, описывающиеся следующей далее формулой (N5):

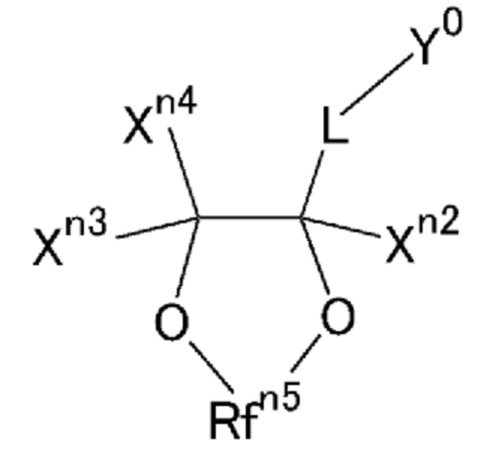

[Химическая формула 3]

, (N5)

, (N5)

где Xn2, Xn3 и Xn4 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой H, F или С1-С6 линейную или разветвленную, частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира; Rfn5 представляет собой С1-С3 линейную или разветвленную, частично или полностью фторированную алкиленовую группу, необязательно содержащую связь простого эфира; L представляет собой соединительную группу; и Y0 определяют в соответствии с представленным выше описанием изобретения, где совокупное количество атомов углерода в Xn2, Xn3, Xn4 и Rfn5 составляет 18 и менее.

[0124]

Конкретные примеры соединения, описывающегося формулой (N0), включают перфторкарбоновую кислоту (I), описывающуюся следующей далее формулой (I), ω-Н перфторкарбоновую кислоту (II), описывающуюся следующей далее формулой (II), карбокислотное производное простого перфторэфира (III), описывающееся следующей далее формулой (III), перфторалкилалкиленкарбоновую кислоту (IV), описывающуюся следующей далее формулой (IV), алкоксифторкарбоновую кислоту (V), описывающуюся следующей далее формулой (V), перфторалкилсульфоновую кислоту (VI), описывающуюся следующей далее формулой (VI), ω-H перфторсульфоновую кислоту (VII), описывающуюся следующей далее формулой (VII), перфторалкилалкиленсульфоновую кислоту (VIII), описывающуюся следующей далее формулой (VIII), алкилалкиленкарбоновую кислоту (IX), описывающуюся следующей далее формулой (IX), фторкарбоновую кислоту (Х), описывающуюся следующей далее формулой (Х), алкоксифторсульфоновую кислоту (XI), описывающуюся следующей далее формулой (XI), соединение (XII), описывающееся следующей далее формулой (XII), и соединение (XIII), описывающееся следующей далее формулой (XIII).

[0125]

Перфторкарбоновая кислота (I) описывается следующей далее формулой (I):

F(CF2)n1COOM, (I)

где n1 представляет собой целое число в диапазоне от 3 до 14; М представляет собой Н, атом металла, NR74, имидазолий, необязательно имеющий заместителя, пиридиний, необязательно имеющий заместителя, или фосфоний, необязательно имеющий заместителя, где R7 представляет собой Н или органическую группу.

[0126]

ω-Н Перфторкарбоновая кислота (II) описывается следующей далее формулой (II):

H(CF2)n2COOM, (II)

где n2 представляет собой целое число в диапазоне от 4 до 15; М определяют в соответствии с представленным выше описанием изобретения.

[0127]

Карбокислотное производное простого перфторэфира (III) описывается следующей далее формулой (III):

Rf1-O-(CF(CF3)CF2O)n2CF(CF3)COOM, (III)

где Rf1 представляет собой С1-С5 перфторалкильную группу; n3 представляет собой целое число в диапазоне от 0 до 3; и М определяют в соответствии с представленным выше описанием изобретения.

[0128]

Перфторалкилалкиленкарбоновая кислота (IV) описывается следующей далее формулой (IV):

Rf2(CH2)n4Rf3COOM, (IV)

где Rf2 представляет собой С1-С5 перфторалкильную группу; Rf3 представляет собой С1-С3 линейную или разветвленную перфторалкиленовую группу; n4 представляет собой целое число в диапазоне от 1 до 3; и М определяют в соответствии с представленным выше описанием изобретения.

[0129]

Алкоксифторкарбоновая кислота (V) описывается следующей далее формулой (V):

Rf4-O-CY1Y2CF2-COOM, (V)

где Rf4 представляет собой С1-С12 линейную или разветвленную, частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира и/или атом хлора; Y1 и Y2 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой Н или F; и М определяют в соответствии с представленным выше описанием изобретения.

[0130]

Перфторалкилсульфоновая кислота (VI) описывается следующей далее формулой (VI):

F(CF2)n5SO3M, (VI)

где n5 представляет собой целое число в диапазоне от 3 до 14; и М определяют в соответствии с представленным выше описанием изобретения.

[0131]

ω-H Перфторсульфоновая кислота (VII) описывается следующей далее формулой (VII):

H(CF2)n6SO3M, (VII)

где n6 представляет собой целое число в диапазоне от 4 до 14; и М определяют в соответствии с представленным выше описанием изобретения.

[0132]

Перфторалкилалкиленсульфоновая кислота (VIII) описывается следующей далее формулой (VIII):

Rf5(CH2)n7SO3M, (VIII)

где Rf5 представляет собой С1-С13 перфторалкильную группу; n7 представляет собой целое число в диапазоне от 1 до 3; и М определяют в соответствии с представленным выше описанием изобретения.

[0133]

Алкилалкиленкарбоновая кислота (IX) описывается следующей далее формулой (IX):

Rf6(CH2)n8COOM, (IX)

где Rf6 представляет собой С1-С13 линейную или разветвленную, частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира; n8 представляет собой целое число в диапазоне от 1 до 3; и М определяют в соответствии с представленным выше описанием изобретения.

[0134]

Фторкарбоновая кислота (X) описывается следующей далее формулой (X):

Rf7-O-Rf8-O-CF2-COOM, (X)

где Rf7 представляет собой С1-С6 линейную или разветвленную, частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира и/или атом хлора; Rf8 представляет собой С1-С6 линейную или разветвленную, частично или полностью фторированную алкильную группу; и М определяют в соответствии с представленным выше описанием изобретения.

[0135]

Алкоксифторсульфоновая кислота (XI) описывается следующей далее формулой (XI):

Rf9-O-CY1Y2CF2-SO3M, (XI)

где Rf9 представляет собой С1-С12 линейную или разветвленную, частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира и необязательно содержащую атом хлора; Y1 и Y2 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой Н или F; и М определяют в соответствии с представленным выше описанием изобретения.

[0136]

Соединение (XII) описывается следующей далее формулой (XII):

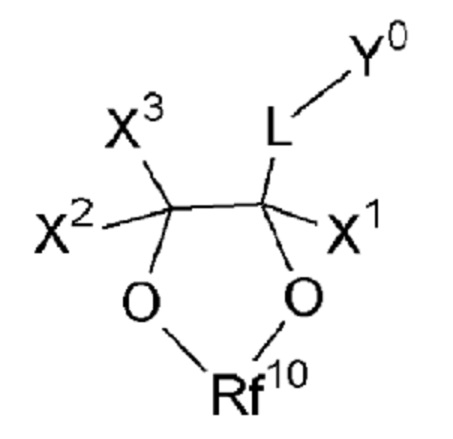

[Химическая формула 4]

, (XII)

, (XII)

где X1, X2 и X3 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой H, F или С1-С6 линейную или разветвленную, частично или полностью фторированную алкильную группу, необязательно содержащую связь простого эфира; Rf10 представляет собой С1-С3 перфторалкиленовую группу; L представляет собой соединительную группу; и Y0 представляет собой анионную группу.

Y0 может представлять собой -СООМ, -SO2M или -SO3M или может представлять собой -SO3M или -СООМ, где М определяют в соответствии с представленным выше описанием изобретения.

L может представлять собой, например, одинарную связь или С1-С10 частично или полностью фторированную алкиленовую группу, необязательно содержащую связь простого эфира.

[0137]

Соединение (XIII) описывается следующей далее формулой (XIII):

Rf11-O-(CF2CF(CF3)O)n9(CF2O)n10CF2COOM, (XIII)

где Rf11 представляет собой С1-С5 фторалкильную группу, содержащую атом хлора; n9 представляет собой целое число в диапазоне от 0 до 3; n10 представляет собой целое число в диапазоне от 0 до 3; и М определяют в соответствии с представленным выше описанием изобретения. Соединение (XIII) может представлять собой CF2ClO(CF2CF(CF3)O)n9(CF2O)n10CF2COONH4, что представляет собой смесь, имеющую среднюю молекулярную массу 750, где n9 и n10 определяют в соответствии с представленным выше описанием изобретения.

[0138]

В соответствии с представленным выше описанием изобретения примеры фторсодержащего анионного поверхностно-активного вещества включают карбокислотные поверхностно-активные вещества и сульфокислотные поверхностно-активные вещества.

[0139]

Фторсодержащее поверхностно-активное вещество может представлять собой единственное фторсодержащее поверхностно-активное вещество или может представлять собой смесь из двух и более фторсодержащих поверхностно-активных веществ.

[0140]

Примеры фторсодержащего поверхностно-активного вещества включают соединения, описывающиеся любой из следующих далее формул. Фторсодержащее поверхностно-активное вещество может представлять собой смесь из любых данных соединений:

F(CF2)7COOM,

F(CF2)5COOM,

H(CF2)6COOM,

H(CF2)7COOM,

CF3O(CF2)3OCHFCF2COOM,

C3F7OCF(CF3)CF2OCF(CF3)COOM,

CF3CF2CF2OCF(CF3)COOM,

CF3CF2OCF2CF2OCF2COOM,

C2F5OCF(CF3)CF2OCF(CF3)COOM,

CF3OCF(CF3)CF2OCF(CF3)COOM,

CF2ClCF2CF2OCF(CF3)CF2OCF2COOM,

CF2ClCF2CF2OCF2CF(CF3)OCF2COOM,

CF2ClCF(CF3)OCF(CF3)CF2OCF2COOM,

CF2ClCF(CF3)OCF2CF(CF3)OCF2COOM и

[Химическая формула 5]

В формулах М представляет собой Н, атом металла, NR74, имидазолий, необязательно имеющий заместителя, пиридиний, необязательно имеющий заместителя, или фосфоний, необязательно имеющий заместителя; где R7 определяют в соответствии с представленным выше описанием изобретения.

[0141]

Композиция фторсмолы данного раскрытия изобретения может, кроме того, содержать наполнитель.

Наполнитель может, например, включать, по меньшей мере, одного представителя, выбираемого из группы, состоящей из стекловолокна, стеклянной дроби, углеродного волокна, сферического аллотропа углерода, технического углерода, графита, диоксида кремния, оксида алюминия, слюды, карбида кремния, нитрида бора, диоксида титана, оксида висмута, оксида кобальта, дисульфида молибдена, бронзы, золота, серебра, меди и никеля.

Предпочтительным является, по меньшей мере, один представитель, выбираемый из группы, состоящей из стекловолокна, углеродного волокна, технического углерода и бронзы.

[0142]

Наполнитель может содержаться, например, в количестве в диапазоне от 0 до 80% (масс.) от композиции фторсмолы.

[0143]

Композиция фторсмолы данного раскрытия изобретения может быть произведена, например, в результате смешивания порошка фторсмолы А, частиц фторсмолы В и необязательно частиц фторсмолы С.

[0144]

Частицы фторсмолы В, смешиваемые с порошком фторсмолы А, могут иметь вид порошка или могут иметь вид водной дисперсии. В целях производства композиции фторсмолы, обладающей намного лучшими механическими свойствами при растяжении, частицы фторсмолы В, смешиваемые с порошком фторсмолы А, предпочтительно имеют вид водной дисперсии.

[0145]

Водная дисперсия, содержащая частицы фторсмолы В, может быть произведена по известному способу. Например, водная дисперсия может быть произведена в результате эмульсионной полимеризации мономеров для получения фторсмолы В в водной среде в присутствии анионного поверхностно-активного вещества и инициатора полимеризации. Эмульсионная полимеризация может сопровождаться надлежащим использованием добавок, таких как передатчик кинетической цепи, буфер, регулятор значения рН, стабилизирующее вспомогательное средство и стабилизатор дисперсии.

Специалисты в соответствующей области техники контролировали бы состав и физические свойства фторсмолы В, а также физические свойства частиц в результате подстраивания условий проведения эмульсионной полимеризации.

[0146]

Водная дисперсия может содержать углеводородное поверхностно-активное вещество. Углеводородное поверхностно-активное вещество предпочтительно не содержит атом фтора. Углеводородное поверхностно-активное вещество может быть соответствующим веществом, используемым при эмульсионной полимеризации, или может быть соответствующим веществом, добавляемым после эмульсионной полимеризации.

[0147]

Используемое углеводородное поверхностно-активное вещество может быть любым из соответствующих веществ, описанных, например, в публикациях JP 2013-542308 T, JP 2013-542309 T или JP 2013-542310 T.

[0148]

Углеводородное поверхностно-активное вещество имеет гидрофильную часть и гидрофобную часть в одной и той же молекуле. Они могут быть катионными, неионными или анионными.

[0149]

Обычные катионные поверхностно-активные вещества содержат положительно заряженную гидрофильную часть таким образом, как в случае галогенида алкилированного аммония, например, бромида алкилированного аммония, и гидрофобную часть таким образом, как в случае длинно-цепочечной жирной кислоты.

[0150]

Обычные анионные поверхностно-активные вещества содержат гидрофильную часть таким образом, как в случае соли карбоновой кислоты, соли сульфоновой кислоты или соли серной кислоты, и гидрофобную часть таким образом, как в случае длинно-цепочечной углеводородной части, например, алкила.

[0151]

Обычные неионные поверхностно-активные вещества не имеют заряженной группы и содержат гидрофильную часть, которая представляет собой длинно-цепочечный углеводород. Гидрофильная часть неионного поверхностно-активного вещества содержит растворимую в воде функциональную группу, такую как цепь этиленового простого эфира, образование которой индуцировано в результате полимеризации с этиленоксидом.

[0152]

Углеводородное поверхностно-активное вещество предпочтительно является анионным поверхностно-активным веществом или неионным поверхностно-активным веществом.

[0153]

Примеры анионного углеводородного поверхностно-активного вещества включают продукты Versatic(R) 10, что доступно в компании Resolution Performance Products, LLC, и Avanel S series (таким образом, как S-70 и S-74), что доступно в компании BASF.

[0154]

Анионное углеводородное поверхностно-активное вещество также может представлять собой анионное поверхностно-активное вещество, описывающееся формулой R-L-M1, где R представляет собой С1 и более линейную или разветвленную алкильную группу, необязательно имеющую заместителя, или С3 и более циклическую алкильную группу, необязательно имеющую заместителя, где данная группа необязательно содержит одновалентный или двухвалентный гетероцикл или необязательно образует кольцо в случае, если имеет место С3 и более алкильная группа; L представляет собой -ArSO3-, -SO3-,-SO4-,-PO3- или -СОO-; М1 представляет собой Н, атом металла, NR54 (где R5 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой Н или С1-С10 органическую группу), имидазолий, необязательно имеющий заместителя, пиридиний, необязательно имеющий заместителя, или фосфоний, необязательно имеющий заместителя, при этом -ArSO3- представляет собой соль арилсульфоновой кислоты.

Его конкретные примеры включают соответствующие соединения, описывающиеся формулой CH3-(CH2)n-L-M1, где n представляет собой целое число в диапазоне от 6 до 17; и L и М1 определяют в соответствии с представленным выше описанием изобретения.

Также может быть использована и смесь из соответствующих соединений, у которых R представляет собой С12-С16 алкильную группу, и L представляет собой соль серной кислоты или додецилсульфат натрия (SDS).

[0155]

Анионное углеводородное поверхностно-активное вещество также может представлять собой анионное поверхностно-активное вещество, описывающееся формулой R6(-L-M1)2, где R6 представляет собой С1 и более линейную или разветвленную алкиленовую группу, необязательно имеющую заместителя, или С3 и более циклическую алкиленовую группу, необязательно имеющую заместителя, где данная группа необязательно содержит одновалентный или двухвалентный гетероцикл или необязательно образует кольцо в случае, если имеет место С3 и более алкильная группа; L представляет собой -ArSO3-, -SO3-,-SO4-,-PO3- или -СОO-; М1 представляет собой Н, атом металла, NR54 (где R5 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой Н или С1-С10 органическую группу), имидазолий, необязательно имеющий заместителя, пиридиний, необязательно имеющий заместителя, или фосфоний, необязательно имеющий заместителя, при этом -ArSO3- представляет собой соль арилсульфоновой кислоты.

[0156]

Анионное углеводородное поверхностно-активное вещество также может представлять собой анионное поверхностно-активное вещество, описывающееся формулой R7(-L-M1)3, где R7 представляет собой С1 и более линейную или разветвленную алкилидиновую группу, необязательно имеющую заместителя, или С3 и более циклическую алкилидиновую группу, необязательно имеющую заместителя, где данная группа необязательно содержит одновалентный или двухвалентный гетероцикл или необязательно образует кольцо в случае, если имеет место С3 и более алкильная группа; L представляет собой -ArSO3-, -SO3-,-SO4-,-PO3- или -СОO-; М1 представляет собой Н, атом металла, NR54 (где R5 являются идентичными или различными друг в сопоставлении с другом и в каждом случае представляют собой Н или С1-С10 органическую группу), имидазолий, необязательно имеющий заместителя, пиридиний, необязательно имеющий заместителя, или фосфоний, необязательно имеющий заместителя, при этом -ArSO3- представляет собой соль арилсульфоновой кислоты.

[0157]

Одним примером анионного углеводородного поверхностно-активного вещества является сульфосукцинатное поверхностно-активное вещество Lankropol® K8300, доступное в компании Akzo Nobel Surface Chemistry LLC.

Примеры сульфосукцинатных углеводородных поверхностно-активных веществ включают диизодецилсульфосукцинат натрия (Emulsogen® SB10, доступный в компании Clariant) и диизотридецилсульфосукцинат натрия (Polirol® TR/LNA, доступный в компании Cesapinia Chemicals).

[0158]

Примеры анионного углеводородного поверхностно-активного вещества также включают поверхностно-активные вещества PolyFox® (например, PolyFox™ РF-156A и PolyFox™ РF-136A), доступные в компании Omnova Solutions, Inc..